內返料噴漿造粒乾燥技術。內返料噴漿造粒乾燥機集造粒、乾燥、分級與破碎為一體,並廣泛套用於化肥生產中。

大規模生產多品種化肥是當前發展高效農業的急需,也是復肥工業發展的趨勢,而粒狀複合肥料生產的關鍵設備——噴漿造粒乾燥機要求傳熱效率高,單台生產能力大,在同一設備中兼有造粒、乾燥、分級、返料等全過程,這是近年來復肥造粒乾燥設備的發展方向。

基本介紹

- 中文名:內返

- 含義:內返料噴漿造粒乾燥技術

- 技術:造粒、乾燥、分級與破碎為一體

- 套用:大規模生產多品種化肥

- 領域:工程技術

內返料噴漿造粒技術,國外內返料噴漿造粒技術的發展,

內返料噴漿造粒技術

噴漿造粒設備在世界上有“外返料式”和“內返料式”兩種類型。所謂外返料式噴漿造粒機是指把經過造粒和乾燥後的全部顆粒從機尾卸出,用斗提機送入粗篩和細篩,分別篩分出粒徑大於4mm的粗粒和粒徑小於1mm的細粒,從而得到1~4mm的合格產品。而粒徑大於4mm的粗粒經破碎後再與細粉一起由返料皮帶送回機頭,在揚料板的作用下形成料幕,然後經噴漿塗布增大粒徑。通常細粉必須經多次循環才能達到規定的粒徑。由於這種造粒工藝所需的返料量很大,返料比在3~5之間,有時甚至達6~8,因此大部分細粒均通過外部循環進入造粒機內。

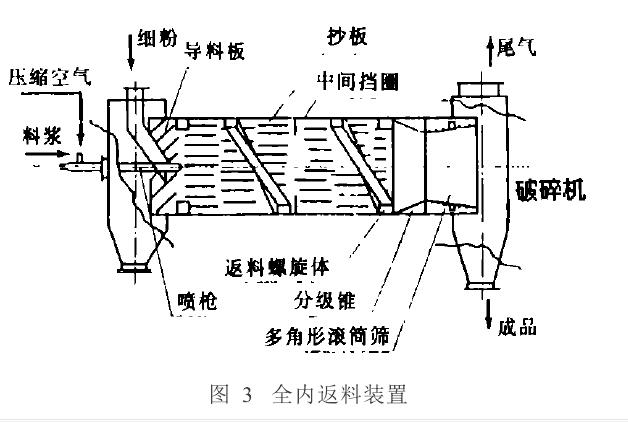

內返料噴漿造粒機是把噴漿、造粒、乾燥三者組合起來,在同一旋轉圓筒內完成。由返料螺旋返回的物料通過抄板散落形成料幕,並以該料幕細粒為核心,經噴漿、塗布逐步長大。在物料不斷被抄板升舉散落的同時,鼓入的熱空氣與之充分接觸並乾燥,乾燥後的物料進入光筒段、分級錐和篩分分級。產品由出料口排出,大顆粒進入破碎機,細顆粒經返料螺旋再次返回,形成料幕進行噴漿、造粒、乾燥,循環往復。

內返料技術主要還體現在內返料、內分級和內破碎上,內分級、內篩分技術是由分級錐、內返料螺旋鏟口和內篩分篩面共同完成的。其工作原理為:經造粒成粒的物料經乾燥後,成為含水量滿足成品要求的半成品物料。半成品物料進入內分級區,在分級區物料在滿足發生偏析的條件下(噴漿造粒機內物料滿足此條件)發生偏析作用,呈現物料床層明顯的粒度分層現象即床層外粗內細現象,在物料床層中上部出現一個細粒物料高度集中的區域。而按要求設定的返料螺旋鏟口恰好按每轉一次的頻率進入物料層,將偏析核區域內的細粒物料鏟走。這樣就使整個物料形成的大部分細粒物料進入返料螺旋,而大部分較粗顆粒物料通過分級錐進入內篩分篩面進行篩分分級。在內篩分篩面上,由於物料同樣滿足發生偏析的工況條件,所以在篩面上同樣存在偏析現象,特別是在細篩面上更為明顯。

國外內返料噴漿造粒技術的發展

噴漿造粒技術與設備是在60年代初期由美國公司開發成功,法國的公司首先將它套用於硝酸磷肥中。由於這項技術與其他類型的造粒技術相比具有操作簡單可靠、傳熱效率高、單系列生產能力大等特點,故很快被推廣到硝酸磷肥、重過磷酸鈣等生產領域中。但是,由於這種機型的外部返料量很大,因而在機外設定的斗提機、粗細篩、返料皮帶裝置等的負荷均很大,故系統流程長、能耗高、物料機械損失大,操作環境惡劣是這類機型的最大弊端。60年代中期前蘇聯化工機械研究院研製成功一種“內返料式” (確切地說是“部分內返料式” )噴漿造粒乾燥機。其主要特點是在筒體尾部設定一個截頭錐體,使乾燥後的磷銨在此分級,並在轉筒的內壁上設定一條逆向螺旋通道,藉助於筒體自身的轉動,將通過分級錐分離出的含大部分細粒的磷銨由內螺旋輸送到機頭形成料幕,以滿足噴漿造粒的工藝要求。其餘物料從機尾卸出,仍走外返料系統。

由於返料比大大降低(返料比降到1~1.5左右),其外返料系統的斗提、篩分、破碎等設備的負荷可大大減輕,整個造粒、乾燥工段熱利用率提高,能耗下降,物料機械損失減小,操作環境得到一定程度的改善。目前這種機型已在獨立國協各國的磷銨、重鈣、硝酸磷肥等生產領域中廣泛使用。