《傘齒棘輪補償裝置》是中鐵電氣化局集團寶雞器材有限公司於2009年12月17日申請的發明專利,該專利申請號為2009102588089,公布號為CN101716893A,專利公布日為2010年6月2日,發明人是余福鼎、李增勤、龔建剛、楊小林、王紅喜、張旭峰、杜敏、陳永瑞、趙金鳳、李昱、王永義、王展翔。該發明屬於高速電氣化鐵路接觸網零件製造技術領域。

《傘齒棘輪補償裝置》棘齒採用直齒加側齒形成的傘齒結構,且通過最佳化結構設計,簡化製造工藝,提高安全使用性能,使用工作張力達到38.85千牛,補償距離達到800米。不但能滿足高速電氣化鐵路接觸網大張力與補償距離的要求,而且安裝維護更方便。

2017年12月,《傘齒棘輪補償裝置》獲得第十九屆中國專利優秀獎。

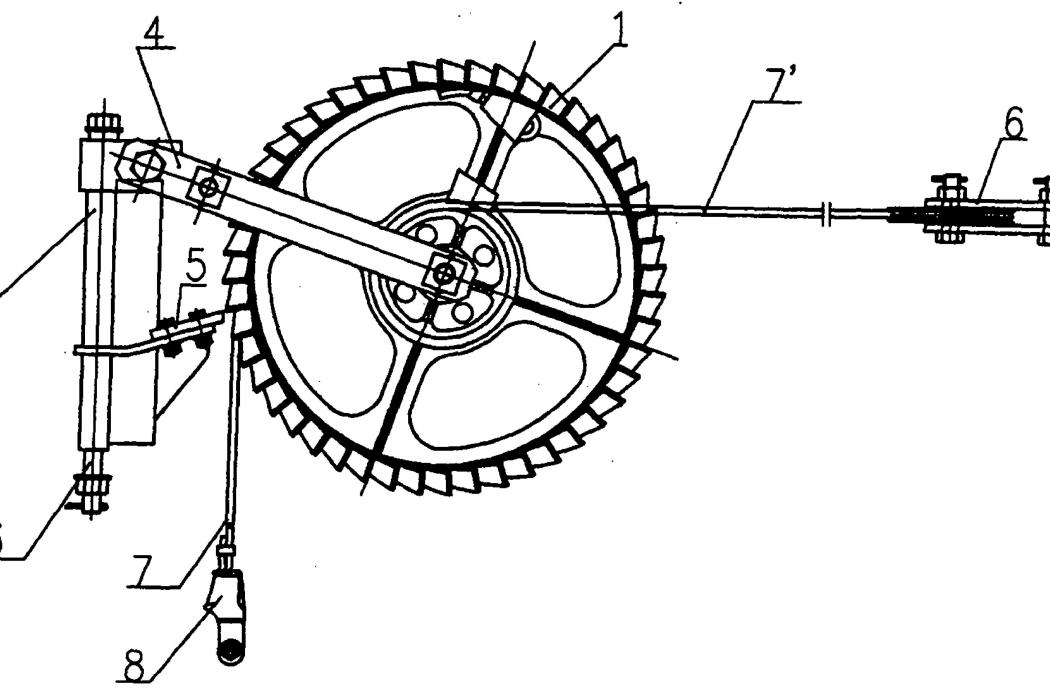

(概述圖為《傘齒棘輪補償裝置》的摘要附圖)

基本介紹

- 中文名:傘齒棘輪補償裝置

- 公布號: CN101716893A

- 公布日: 2010年6月2日

- 申請號: 2009102588089

- 申請日:2009年12月17日

- 類別:發明專利

- 申請人:中鐵電氣化局集團寶雞器材有限公司

- 發明人:余福鼎、李增勤、龔建剛、楊小林、王紅喜、張旭峰、杜敏、陳永瑞、趙金鳳、李昱、王永義、王展翔

- 代理機構:寶雞市新發明專利事務所

- 代理人:李鳳岐

- Int.Cl.:B60M 1/26 (2006.01)

專利背景,發明內容,專利目的,技術方案,改善效果,附圖說明,權利要求,實施方式,榮譽表彰,

專利背景

《傘齒棘輪補償裝置》主要用於電氣化鐵道接觸網以及城軌交通柔性懸掛下錨處補償調整線索的張力。隨著高速電氣化鐵路的發展,客運專線的速度不斷提高,對接觸網的張力要求較高,2009年12月之前,客運專線線路的補償張力已提升到30千牛,但隨今後高速鐵路發展的要求,更高速度的鐵路線路的補償張力已提升到37千牛,甚至有可能高達50千牛,因此棘輪補償裝置的綜合性能必須滿足大張力補償的要求。而2009年12月之前的棘輪補償裝置由於補償距離不大,額定工作張力較小(線路的補償張力最大為15千牛);補償繩耐受張力小,支架剛性不足,補償繩在工作時跑偏、摩擦等影響棘輪的使用壽命和傳動效果;棘輪支架採用開放式鉤口、焊接製造,保證不了平行度和垂直度的要求,易導致棘輪出現偏斜,且一致性較差,很難互換;棘輪軸承蓋板與框架側板間隙過小,易發生夾緊現象使棘輪轉動不靈活,影響補償效果。2009年12月之前為止還沒有可以滿足高速電氣化鐵路接觸網37千牛以上大張力補償的棘輪補償裝置。

發明內容

專利目的

《傘齒棘輪補償裝置》解決的技術問題:設計一種傘齒棘輪補償裝置,棘齒採用直齒加側齒形成的傘齒結構,且通過最佳化結構設計,簡化製造工藝,提高安全使用性能,使用工作張力達到38.85千牛,補償距離達到800米。不但能滿足高速電氣化鐵路接觸網大張力與補償距離的要求,而且安裝維護更方便。

技術方案

《傘齒棘輪補償裝置》包括棘輪本體(1)、棘輪制動架(2)、長螺栓銷(3)、棘輪框架連板(4)、制動卡板(5)、平衡輪(6)、鋼絲繩I(7)鋼絲繩II(7′)及線夾(8);棘輪本體(1)安裝在棘輪框架連板(4)的前端,棘輪本體(1)上制有大輪(12)和小輪I(13)、小輪II(13′),且小輪I(13)和小輪II(13′)對稱位於大輪(12)的兩側;鋼絲繩I(7)的一端與線夾(8)連線,另一端依次纏繞在大輪(12)上後端頭固定在大輪(12)的一側;鋼絲繩II(7′)的一端固定在兩小輪之間,另一端依次纏繞在小輪I(13)後穿過平衡輪(6)再依次纏繞在另一側小輪II(13′)上,端頭固定在兩小輪之間;棘輪框架連板(4)的後端鉸接在棘輪制動架(2)的上端;制動卡板(5)呈一定角度固定在棘輪制動架(2)的中部,棘輪制動架(2)通過長螺栓銷(3)與下錨底座連線。棘輪本體(1)的大輪(12)的外圓上制有兩排相互對稱的傘齒,且傘齒由直齒(24)和側齒(25)構成,直齒(24)位於大輪(12)圓周面的兩側,側齒(25)位於大輪(12)的外側壁上;制動卡板(5)的前端制有“U”型制動口(26),且制動口(26)的形狀與傘齒底部的形狀相同。

所述棘輪本體(1)通過一對自潤滑滑動軸承(10)安裝在棘輪軸(11)上,棘輪軸(11)的兩端固定在棘輪框架連板(4)的前端,且棘輪軸(11)的兩端安裝有端面自潤滑軸承(14),端面自潤滑軸承(14)位於棘輪框架連板(4)與自潤滑滑動軸承(10)之間。

所述大輪(12)的圓周面上制有引導繩槽I(9),鋼絲繩(7)位於引導繩槽I(9)中;小輪I(13)、小輪II(13′)的圓周面上均制有引導繩槽II(17),外端面制有擋邊(15),鋼絲繩II(7′)位於引導繩槽II(17)中。

所述棘輪框架連板(4)的後端錨固有橫支撐(16)。

所述自潤滑滑動軸承(10)為翻邊銅基自潤滑滑動軸承,且其翻邊位於外側。

所述棘輪制動架(2)由焊管(18)、立筋(19)和“V”型連線板(20)構成,立筋(19)焊接在焊管(18)的內側,“V”型連線板(20)固定在焊管(18)的上端;墊板(21)焊接在焊管(18)及立筋(19)的中部;制動卡板(5)呈一定角度固定在墊板(21)的上端;棘輪框架連板(4)的後端通過螺栓(22)穿過鋼管(23)鉸接在“V”型連線板(20)上,並使鋼管(23)位於棘輪框架連板(4)之間。

所述棘輪本體(1)採用金屬模低壓鑄造而成,棘輪軸(11)為不鏽鋼軸,鋼絲繩I(7)、鋼絲繩II(7′)為浸瀝青型鍍鋅鋼絲繩。

改善效果

《傘齒棘輪補償裝置》與2009年12月之前技術相比具有的優點和效果:

1、該發明採用直齒加側齒形成的傘齒棘輪,且制動卡板的前端制有“U”型制動口,斷線制動時直齒與“U”型制動口的端面配合,側齒與“U”型制動口的兩側邊配合,既有直齒制動功能又有側齒制動功能,實現了三個方面的制動,能耐受強大的衝擊力,其綜合制動性能更加牢靠保險。適應於超大張力的補償(理論可達50千牛),補償距離可達800千米。

2、該發明採用翻邊銅基自潤滑軸承與端面自潤滑軸承配合的轉動模式,既提高傳動效率,又可避免棘輪本體偏移時棘輪本體兩側的小輪端面與棘輪框架連板內側的直接摩擦,導致棘輪卡滯轉動不靈活的現象發生。特別是翻邊銅基自潤滑軸承與端面自潤滑軸承的使用,免去了鐵路現場高空加油維護的工作。

3、該發明棘輪本體的大小輪上都帶有引導繩槽,且小輪端面帶有擋邊,克服了補償鋼絲繩跑偏、相互磨擦、疊壓的現象發生。由於有繩槽導向和限制,使補償鋼絲繩在工作時相互間無摩擦、不跑偏,大大增加了補償鋼絲繩的使用壽命,提高了棘輪的安全裕度;棘輪小輪端面有擋邊,就是纏滿補償鋼絲繩也不會滑落到輪外造成卡滯事故。

4、該發明棘輪制動架為焊管加立筋結構,整體剛性好,強度高,使用過程中不變形,保證了平行度和垂直度的要求,棘輪工作時不易出現偏斜,且一致性好,互換性強。

5、該發明棘輪框架連板後端增設錨固有橫支撐,可在適當加大兩連板間距,增加補償距離的情況下提高棘輪框架的穩定性,且棘輪框架連板與棘輪制動架採用螺栓套鋼管的連線方式,連線可靠牢固,既可防止棘輪框架跳出又便於保證製造精度。

6、該發明結構新穎,安裝維護簡便,安全可靠,補償鋼絲繩為浸瀝青型鍍鋅鋼絲繩(其綜合破斷力≥95千牛),使用工作張力達到38.85千牛,補償距離達到800米,可完全滿足高速電氣化鐵路接觸網以及城軌交通柔性懸掛下錨處補償調整張力的需要。

附圖說明

圖1為《傘齒棘輪補償裝置》的結構主視圖,

圖2為該發明棘輪本體的結構剖視圖,

圖3為該發明的立體圖,

圖4為該發明傘齒的結構立體圖,

圖5為該發明制動卡板的立體圖,

圖6為該發明的安裝示意圖。

權利要求

1.《傘齒棘輪補償裝置》包括棘輪本體(1)、棘輪制動架(2)、長螺栓銷(3)、棘輪框架連板(4)、制動卡板(5)、平衡輪(6)、鋼絲繩I(7)鋼絲繩II(7′)及線夾(8);棘輪本體(1)安裝在棘輪框架連板(4)的前端,棘輪本體(1)上制有大輪(12)和小輪I(13)、小輪II(13′),且小輪I(13)和小輪II(13′)對稱位於大輪(12)的兩側;鋼絲繩I(7)的一端與線夾(8)連線,另一端依次纏繞在大輪(12)上後端頭固定在大輪(12)的一側;鋼絲繩II(7′)的一端固定在兩小輪之間,另一端依次纏繞在小輪I(13)後穿過平衡輪(6)再依次纏繞在另一側小輪II(13′)上,端頭固定在兩小輪之間;棘輪框架連板(4)的後端鉸接在棘輪制動架(2)的上端;制動卡板(5)呈一定角度固定在棘輪制動架(2)的中部,棘輪制動架(2)通過長螺栓銷(3)與下錨底座連線,其特徵是:棘輪本體(1)的大輪(12)的外圓上制有兩排相互對稱的傘齒,且傘齒由直齒(24)和側齒(25)構成,直齒(24)位於大輪(12)圓周面的兩側,側齒(25)位於大輪(12)的側壁上;制動卡板(5)的前端制有“U”型制動口(26),且制動口(26)的寬度與兩側齒(25)的底部間距一致。

2.根據權利要求1所述的傘齒棘輪補償裝置,其特徵是:所述棘輪本體(1)通過一對自潤滑滑動軸承(10)安裝在棘輪軸(11)上,棘輪軸(11)的兩端固定在棘輪框架連板(4)的前端,且棘輪軸(11)的兩端安裝有端面自潤滑軸承(14),端面自潤滑軸承(14)位於棘輪框架連板(4)與自潤滑滑動軸承(10)之間。

3.根據權利要求1所述的傘齒棘輪補償裝置,其特徵是:所述大輪(12)的圓周面上制有引導繩槽I(9),鋼絲繩(7)位於引導繩槽I(9)中;小輪I(13)、小輪II(13′)的圓周面上均制有引導繩槽II(17),外端面制有擋邊(15),鋼絲繩II(7′)位於引導繩槽II(17)中。

4.根據權利要求1所述的傘齒棘輪補償裝置,其特徵是:所述棘輪框架連板(4)的後端錨固有橫支撐(16)。

5.根據權利要求2所述的傘齒棘輪補償裝置,其特徵是:所述自潤滑滑動軸承(10)為翻邊銅基自潤滑滑動軸承,且其翻邊位於外側。

6.根據權利要求1或2或3或4或5所述的傘齒棘輪補償裝置,其特徵是:所述棘輪制動架(2)由焊管(18)、立筋(19)和“V”型連線板(20)構成;立筋(19)焊接在焊管(18)的內側,“V”型連線板(20)固定在焊管(18)的上端;鋼管(23)焊接在“V”型連線板(20)上;墊板(21)焊接在焊管(18)及立筋(19)的中部;制動卡板(5)呈一定角度固定在墊板(21)的上端;棘輪框架連板(4)的後端通過螺栓(22)穿過鋼管(23)鉸接在“V”型連線板(20)上,並使鋼管(23)位於棘輪框架連板(4)之間。

7.根據權利要求1或2或3或4或5所述的傘齒棘輪補償裝置,其特徵是:所述棘輪本體(1)採用金屬模低壓鑄造而成,棘輪軸(11)為不鏽鋼軸,鋼絲繩I(7)、鋼絲繩II(7′)為浸瀝青型鍍鋅鋼絲繩。

實施方式

《傘齒棘輪補償裝置》包括棘輪本體1、棘輪制動架2、長螺栓銷3、棘輪框架連板4、制動卡板5、平衡輪6、鋼絲繩I7、鋼絲繩II7′及雙耳楔形線夾8。棘輪本體1通過一對翻邊銅基自潤滑滑動軸承10安裝在棘輪軸11上,翻邊位於外側。棘輪軸11的兩端固定在棘輪框架連板4的前端,且棘輪軸11的兩端安裝有端面自潤滑軸承14,端面自潤滑軸承14位於棘輪框架連板4與自潤滑滑動軸承10之間,當棘輪本體偏移使自潤滑滑動軸承的翻邊與端面自潤滑軸承接觸時,二者相對轉動,避免了棘輪本體與棘輪框架連板的直接磨擦,導致棘輪卡滯轉動不靈活的現象發生。

棘輪本體1上制有大輪12和小輪I13、小輪II13′,且小輪I13和小輪II13′對稱位於大輪12的兩側;大輪12的圓周面上制有引導繩槽I9,鋼絲繩7位於引導繩槽I9中;小輪I13、小輪II13′的圓周面上均制有引導繩槽II17,外端面制有擋邊15,鋼絲繩II7′位於引導繩槽II17中。鋼絲繩I7的一端與線夾8連線,另一端通過引導繩槽I9依次纏繞在大輪12上後端頭固定在大輪12的一側;鋼絲繩II7′的一端固定在兩小輪之間,另一端通過引導繩槽II17依次纏繞在小輪I13後穿過平衡輪6再依次纏繞在另一側小輪II13′上,端頭固定在兩小輪之間。

棘輪本體1的大輪12的外圓上制有兩排相互對稱的傘齒,且傘齒由直齒24和側齒25構成,直齒24位於大輪12圓周面的兩側,側齒25位於大輪12的側壁上;制動卡板5的前端制有“U”型制動口26,且制動口26的寬度與兩側齒25的底部間距一致。

棘輪框架連板4的後端錨固有橫支撐16,橫支撐16由兩端帶台的鋼軸形成。橫支撐16的兩端錨固在棘輪框架連板4上,並位於棘輪框架連板4之間。

棘輪制動架2由焊管18、立筋19和“V”型連線板20構成。立筋19焊接在焊管18的內側,“V”型連線板20固定在焊管18的上端;鋼管23焊接在“V”型連線板20上;墊板21焊接在焊管18及立筋19的中部;制動卡板5呈一定角度固定在墊板21的上端;棘輪框架連板4的後端通過螺栓22穿過鋼管23鉸接在“V”型連線板20上,並使鋼管23位於棘輪框架連板4之間。長螺栓銷3穿過焊管18與下錨底座連線。

棘輪本體1採用金屬模低壓鑄造,表面進行噴砂處理製成。棘輪軸11為不鏽鋼軸,提高了防腐性能。鋼絲繩I7、鋼絲繩II7′為浸瀝青型鍍鋅鋼絲繩(其綜合破斷力≥95千牛)。平衡輪6直徑增大,使小輪兩側繩間空間變大,防止棘輪擺動大時碰到繩子。

使用方法:通過長螺栓銷3採用墊圈、螺母、開口銷把棘輪制動架2固定在下錨底座上。通過螺栓22調整棘輪框架連板4的位置,使棘輪本體1位於設計安裝位置,然後用手將螺栓22端部的螺母擰上。調整制動卡板5前端“U”型制動口26與棘輪本體1的大輪12上的直齒24和側齒25的距離,使其達到工作狀態。根據具體線路將平衡輪6與承力索或接觸線端部的U型旋轉雙耳或球頭掛環進行連線,確保接觸線或承力索承受正確和持續的補償力。

制動原理:斷線制動時,棘輪本體1的大輪12上的直齒24卡在“U”型制動口的端面上,側齒卡在“U”型制動口的兩側邊上,既有直齒制動功能又有側齒制動功能,實現了三個方面的制動,能耐受強大的衝擊力,其綜合制動性能更加牢靠保險。

榮譽表彰

2017年12月,《傘齒棘輪補償裝置》獲得第十九屆中國專利優秀獎。