介紹

目前世界各國生產的

螺桿泵,其

轉子和定子構成的嚙合副,絕大多數的產品還是單頭螺旋的轉子和雙頭內螺旋的定子相嚙合。近十多年來國外有些廠商開發雙頭螺旋的轉子和三頭內嚙合螺旋的定子相嚙合的單螺桿泵進展很快。個別的廠商已發展到大批量生產和銷售。我國也有少數製造廠進行研製,目前尚處在開發階段。

雙頭螺旋轉子和三頭內螺旋定子構成的污泥螺桿泵與單頭螺旋轉子和雙頭內螺旋定子構成的螺桿泵相比較,有著如下優點:

1、在相同轉速和相同橫向尺寸的螺旋段情況下,有著較大的流量,或在相同流量時導致T的尺寸較小。

2、由於轉子每轉一周,密封腔數為2x3=6,而單頭螺旋轉子和雙頭內螺旋定子的泵,密封腔數為1x2=2,因此其流量脈動和壓力脈動較小。

3、轉子的偏心距較小,因此噪聲和振動也隨之降低,並允許採用較高的轉速,或在相同的轉速和相同流量時,吸上性能更好。

4、容積效率和機械效率也更好。

5、起動力矩較小。

6、壽命更長。

但是其缺點也是非常明顯:加工精度要求更高,增加了加工的難度,特別是加工精度不夠就會影響轉子和定子的配合均勻度,使上述的第4、5和6點優點不再存在;而且加工工時多和生產成本較高,這就是目前生產較少的原因。

當然,也可以製造轉子和定子螺旋頭數更多的單螺桿泵,如三頭螺旋的轉子和四頭內螺旋定子構成的泵等,但對製造精度的要求更高,且流量並不是總隨螺旋頭數增加而增大,故已無多少實際意義。雖然這種更多螺旋頭數的轉子和定子的嚙合副在螺桿泵中並沒有得到套用,但在石油機械的螺桿鑽具這一領域卻得到了廣泛套用。我國北京石油機械廠生產的螺桿鑽具,螺旋頭數最多的嚙合副為九頭螺旋的轉子和十頭內螺旋的定子。

工作原理

偏心螺桿泵的工作原理形象地作個比喻,可以把螺桿和所輸送的介質看作是螺釘和螺母的相對運動。當螺釘轉動時,若限制螺釘不能作軸向移動,則螺母就會沿著螺釘作軸向移動。這裡所說的螺釘可以看作是螺桿泵內作旋轉運動的螺桿,而充滿螺旋槽的介質就是一個液體螺母。但是僅僅按上述原理製作成的機構,由於從泵的排出腔到進口腔相連通,尚不能將輸送的介質從泵的吸入腔提升至排出腔,還必須解決螺桿泵內螺桿螺旋面在螺桿襯套的孔內嚙合的接觸線(即嚙合線)就起著隔開的作用。這一密封腔實際上起著類似往復泵中閥的作用。這樣才能使螺桿旋轉時,液體螺母——密封腔內的介質,能隨著密封腔沿著軸向作從吸入腔到排出腔的螺旋運動(在單線螺桿泵中,螺旋運動的螺距為螺桿螺距的2倍),有效地將介質排出泵外。

在這裡之所以要強調“有效”兩個字,因為如上所述,實際上密封腔是不可能完全密封的,總會有一些介質從排出腔泄漏回吸入腔。顯然,只有當泄漏的那部分介質相當少時,泵的做功才有意義。泄漏的介質越少,泵的溶劑效率ηv就越高,因此,容積效率ηv是衡量螺桿泵性能好壞的一個極為重要的指標。

某些種類的螺桿泵,其密封腔在理論上就不能將泵的排出腔和吸入腔完全隔開,但只要在一定的轉速和排出壓力範圍內。輸送某種介質時能很好地正常運行,仍具有相對較高的容積效率,那么這種螺桿泵仍然有著存在的價值。這就是因為人們可以依據這一理論,研究出由不同的螺桿數、不同的螺桿螺旋頭數和各種型線或各種型線組合的螺旋面所構成的螺桿泵。螺桿泵產品主要分為單螺桿泵、螺桿濃漿泵、立式螺桿泵、耐腐蝕螺桿泵等,當螺桿襯套孔內嚙合形成的不同空間形狀的密封腔,即使在理論上不能將排出腔和吸入腔完全隔開,即不能完全密閉,但只要在一定的性能參數範圍內輸送某種介質時能正常運行,且達到一定的容積效率,這樣的螺桿泵就有實用價值,就可以存在了。由此可見,構成螺桿螺旋面的型線,即螺旋面的齒形曲線,就是螺桿泵的核心技術。正是各種不同類型的新的螺桿泵的出現,使螺桿泵的套用範圍得以不斷擴大,螺桿泵就成了一種套用極為廣泛的新興的工業泵。

據上所述,螺桿泵的工作原理 可作為如下敘述:當由外界的動力原驅動螺桿泵的螺桿作旋轉運動時,螺桿螺旋槽的吸入端周期性地打開,吸入腔的容積V因螺旋凹槽的打開而逐漸增大到V+ΔV。按波意耳-馬略特定律,此時吸入腔的壓力Ps就降低到

Ps=P's V/V+ΔV

式中P's --螺旋凹槽打開前吸入腔內的壓力。

也就是說,由於螺桿的旋轉,吸入腔內形成了真空,使介質自由表面的壓力和吸入腔內的壓力Ps之間產生了壓差。介質在泵進口端自由表面壓力的作用下,進入形成真空的吸入腔,繼而充滿了螺桿襯套孔內由螺桿螺旋面相互嚙合所構成的螺旋凹槽,即進入了在吸入腔一端已打開了密封腔之中。然後,隨著螺桿的旋轉,打開了密封腔被相嚙合螺桿的螺旋凸出部分所關閉,進入了將吸入腔和排出腔有效的隔開密封腔內的介質,就沿著螺桿軸線向排出腔移動,直排至泵外。

需要說明的是,有些螺桿泵的結構無螺桿襯套,它和泵體合二為一,密封腔由泵體內的孔包容螺旋段嚙合構成。

螺桿泵正常運行,必須使相互嚙合的螺桿同步旋轉。對於主動螺桿和從動螺桿螺旋面的一對形成齒形,其橫斷面的齒形服從齒輪的嚙合規律,主動螺桿能把轉動傳遞給從動螺桿,無需藉助專門傳遞力的齒輪嚙合規律,主動螺桿能把轉動傳遞給從動螺桿,無需藉助專門傳遞力的齒輪等零件實現同步旋轉;而對於螺桿螺旋面的形成齒輪不服從齒輪嚙合規律的非密封型螺桿泵,主動螺桿必須通過同步齒輪等零件對於螺桿傳遞轉矩,實現同步旋轉。

特點

偏心螺桿泵的特點總體來說螺桿泵的特點具有輸送介質平穩、排出介質低紊流性、具有壓力脈動微弱、具有機械振動小、具有噪聲低、 偏心螺桿泵的特點具有自吸性能、具有吸上性能好、螺桿泵的特點具有較高轉速的工作能力、 偏心螺桿泵的特點具有對介質的粘度不敏感、具有結構簡單緊湊、具有外形尺寸較小、 偏心螺桿泵的特點具有質量較輕、螺桿泵的特點具有效率高、具有工作可靠、具有壽命長及操作和維修方便等特點。因此螺桿泵的用途極為廣泛,綜合各類螺桿泵選型,僅從輸送的介質而言,它的輸送各種介質的能力超過其他所有泵類的輸送能力。對於同類型的三螺桿泵或者雙螺桿泵,它們的特點和套用範圍有所不同。

對於輸送可能危害生態環境的介質,泵可採用磁力驅動密封結構的磁力泵,提高機組的可靠性,擴大使用範圍。

偏心螺桿泵的壓力是由吸入腔內的壓力經過各級 密封腔增大到排出腔壓力,是逐漸建立的。壓力建立慢,除了有低脈動的優點外,聲壓級也很低,並具有保證輸送介質完好,不會快速老化的優點。在理論上螺桿泵是無脈動的,因為每個旋轉角排出相同體積的流量。實際上由於加工的誤差和存在間隙以及工作長度不是密封腔的整倍數等原因,還是會存在一些脈動。但其排出壓力的脈動遠遠小於其他類型泵。壓力脈動會引起整個裝置的振動,是噪聲增大的一個很重要的原因。因此壓力脈動小這一重要特性,也使它優於很多類型的泵,因而在液壓等系統中得到優先採用。

偏心螺桿泵由於沒有閥門、脈動小等原因,其水力損失小,因此它通常和機械摩擦損失合在一起,不單獨計算。

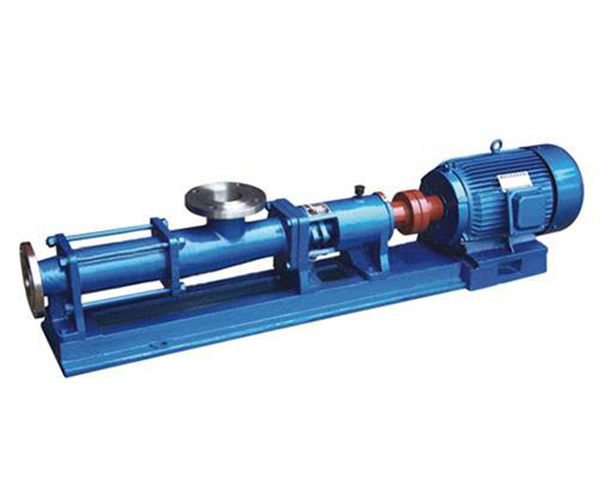

構成部件

偏心螺桿泵主要部件有排出室、轉子、定子、萬向節、中間軸、吸入室、軸封、軸承座部件這些主要部件構成。

根據不同的介質、性能要求、安裝形式和套用領域等結構會有所不同。如:有的螺桿泵的結構採取將中間軸放到空心軸中,軸封和軸承則裝在空心軸的外徑上。這種結構的優點是泵的軸向尺寸可以大大縮短,軸封不承受徑向力,改善了工作狀態,但是由於有了空心軸,使軸封、軸承以致軸承體尺寸均增大。

有的偏心螺桿泵無軸承座,由原動機承受螺桿的軸向力,把驅動軸與泵端部的法蘭連成一體,稱為直連型泵。有的螺桿濃漿泵的泵體(即定子外殼)和軸封處製成夾套式,通入蒸汽或冷卻水,使加熱後粘度很高的介質易於流動或冷卻高溫介質。

對輸送某些流動性很差的粘稠介質的單螺桿泵,為了使介質容易進入泵內,有的在吸入室內的中間軸上裝有螺旋形的進料器。這種結構的泵為防止堵塞,便於清淤,通常在萬向節的泵體兩側開“窗”;甚至有的還在吸入室螺旋形進料器的上部安裝攪拌的槳,介質經過攪拌後再進入螺旋形進料器等。輸送帶長纖維質的泵,則在轉子進口處裝有切割工具多葉滾刀,其軌跡為橢圓形,它與固定的切割刀配合進行長纖維的切割。

用於食品、醫藥等工業泵的結構必須考慮易快速沖洗乾淨,泵內沒有死角,不殘留介質。

也有泵安裝在手推車上,是活動性的,如用於船舶的抽水等。

必須指出, 偏心螺桿泵的結構是在不斷改進和創新。如用於採油的地面驅動單螺桿泵,單螺桿泵採油泵,創造了自旋通入式抽油桿導向器,它由一個與抽油桿不相通的三葉定子和連在抽油桿上的定子和轉子組成,其特點為可以減少壓降及因機械和水力摩擦產生的力偶矩,轉子和定子卡死。另一家公司推出插入式單螺桿泵,將定子和轉子安裝在抽油桿上,且是可拆卸的,這樣拆裝方便,提高了工作效率。還有的研製成功多頭轉子和定子的 偏心螺桿泵,提高了採油量,排量可達1272m3/d。美、加等國考慮到固體磨粒易磨損抽油管和油管,研製了螺桿式電動抽油泵,以替代潛油離心泵。

如何選擇

偏心螺桿泵的材料應根據所輸送介質的化學、物理性能和泵的壓力不同來選擇:

(1)螺桿泵過流零部件(吸入室、排出室、密封箱等)可選用鑄鐵、鑄鋼和不鏽鋼等材料;

(2)螺桿泵軸選用45優質碳素鋼、40Cr舍金結構鋼或不銹耐酸鋼等材料;

(3)螺桿泵轉子可選用40Cr、45鋼、38CrMoAl、lCr18N19T1、ICr18Ni12M012T1等材料;

(4)螺桿泵轉子的材料主要應根據介質特性來選擇,常用材料有天然橡膠(NR)、丁苯橡膠( SBR)、丁qing橡膠(NBR)、聚氨脂橡膠(UR)、乙丙橡膠(EPM)、氟橡膠(FPM)、氯磺化聚乙烯橡膠( CSM)等。

選擇方法

偏心螺桿泵定子材料怎樣選擇:橡膠為材質的定子是螺桿泵中容易損壞的重要零件,設計研製時必須考慮定子齒形曲線的準確程度和材質選取的正確與否,這直接決定了定子壽命的長短。而橡膠材料配方的選取必須顧及輸送何種介質(介質的成分和介質的腐蝕性等)和介質的溫度,以及橡膠的硬度、橡膠在介質中的膨脹率和扯斷強度等。橡膠壓注後的性能,不僅能決定定子的壽命,甚至會影響到泵能否正常運行,例如:輸送油類介質必須選擇丁晴橡膠,因為許多橡膠不耐油類介質;輸送高溫介質應選擇氟橡膠等。

硬度是定子橡膠性能好壞的極為重要的指標:它是以彈性表面受垂直方向定量負荷時抵抗受力的程度量化後來表示。我國最常用的是邵氏(A)硬度(測定標準為GB/T 531-1983)。

通常選擇橡膠定子的硬度應考慮:含有顆粒的介質應取低些,純淨淨介質則可取較高的硬度;粘度較小的介質,硬度可適當高等:

選擇定子橡膠的配方進行動態試驗能得到可靠的依據.因為即使硬度相接近和常規物理性能相仿,若配方不同,其動態試驗的結果仍有很大的差距。

定子膠料應選擇含膠率較高和中低硬度的膠料。硬度越高雖然抗變形能力越好,但其永久變形也越大。所以,從綜合性能看,洛氏硬度65~ 70HR動態性能較好;含膠率高則永久變形也小。

附錄A為常用橡膠的物理特性,附錄B中表B一l為常用橡膠的耐介質性之Jj7i。表B-2為日本小坂研究所推薦的橡膠耐介質性。兩者有所不同。這些資料可作為選取橡膠品種時參考。

表2-4所示材料雖然不是橡膠類,但也是被選用的具有彈性的定子材料。轉子與它嚙合時與橡膠定子一樣為過盈配合,故將它們的適用性列成表,附在定子橡膠材質這一節之中,作為選擇定子材質時參考。

表24 偏心螺桿泵定子材料怎樣選擇的彈性定子常用塑膠材質的適用性表。

材質名稱 | 允許最高溫度/℃ | 允許介質 | 不允許介質 |

聚乙烯 | 90 | 水、無機鹽溶液、酸、鹼、鏈烴油、油脂 | 汽油、氯烴、含氧酸 |

特氟隆 | 250 | 幾乎所有介質 | 單質氟、鹼金屬 |

聚氨酯 | 70 | 臭氧、油和油脂、強磨蝕性介質 | 同丁納橡膠、與水發生水解的介質 |

聚氨酯 | 90 | 汽油、石油、少數溶劑、碳氫化台物、水、酒精、酯酮、礦物油和礦物油脂無機鹽溶劑 | 酸、氯烴、臭氧 |

三種特殊的定子材料:①海伯倫:是一種氯磺醯化聚乙烯合成橡膠,約含氯29 010和含硫1 25%,宜輸送常溫下多種化合揚的強腐蝕溶液,也可輸送中溫和高溫下稀釋的腐蝕溶液。②氟化橡膠A:是一種聚四氟乙烯和全氟丙烯的異分子聚合物,對很多脂肪族芳香族、氟化物和石油烴類及某些無機酸強溶液有抗化學腐蝕和膨脹的能力,是比已知的合成橡膠更能防腐蝕,但成本較高。③

聚氨基甲酸乙酯:是一種在聚酯和雙氰酸鹽之間濃縮反應的物質,耐磨性和拉伸強度好,可輸送強磨損粘合液和懸浮液。這三種定子材料擴大了泵的使用範圍。