《低位少支點模組化整體頂升鋼平台模架體系施工工法》是中建三局第三建設工程有限責任公司完成的建築類施工工法,完成人是何穆、楊婧、白進松、孫玉林、劉曉升。該工法適用於超高層建築主體結構的施工。特別適用於超高層框-筒結構建築中核心筒的施工。

《低位少支點模組化整體頂升鋼平台模架體系施工工法》主要的工法特點是:能有效縮短施工工期;體系受力明確,安全可靠;經濟效益顯著。

2011年9月30日,《低位少支點模組化整體頂升鋼平台模架體系施工工法》被中華人民共和國住房和城鄉建設部評定為2009~2010年度國家二級工法。

基本介紹

- 中文名:低位少支點模組化整體頂升鋼平台模架體系施工工法

- 工法編號:GJEJGF175-2010

- 完成單位:中建三局第三建設工程有限責任公司

- 主要完成人:何穆、楊婧、白進松、孫玉林、劉曉升

- 審批單位:中華人民共和國住房和城鄉建設部

- 主要榮譽:國家二級工法(2009-2010年度)

形成原因,工法特點,操作原理,適用範圍,工藝原理,施工工藝,材料設備,質量控制,安全措施,環保措施,效益分析,套用實例,榮譽表彰,

形成原因

隨著超高層建築不斷湧現,對於超高層建築施工的要求也越來越高。模板和外架體系作為超高層施工的核心,對於施工的進度和安全性有著至關重要的影響。傳統的高層建築施工中採用的整體提升架、外掛架等由於存在對施工進度影響大、安全性不高等問題,已很難滿足超高層施工的要求。21世紀出現的低位整體頂升模架體系雖然在一定程度上解決了這些問題,但施工造價高,安裝拆卸困難,不能重複周轉使用,會造成材料的浪費,增加工程成本。中建三局第三建設工程有限責任公司在福州世茂國際中心工程的施工中,採用了《低位少支點模組化整體頂升鋼平台模架體系施工工法》。該工法在廣州西塔、深圳京基等項目採用的低位整體頂升模架體系的基礎上作了進一步的改進和最佳化,在實踐中對於降低工程成本、加快施工進度、減少安全隱患等方面都取得了理想的效果。

工法特點

《低位少支點模組化整體頂升鋼平台模架體系施工工法》的工法特點是:

使用功能和施工方法上有顯著的特點,與傳統的掛架、整體提升架及低位整體頂升模架比較,在工期、造價、安全、節能環保等方面具有明顯的先進性和新穎性。

一、能有效縮短施工工期

該模架體系中,豎向結構模板懸掛在鋼平台下,在頂升鋼平台的同時,模板同步上升,節省了模板吊運的時間。按照該模架體系,先行施工豎向結構,後施工水平結構,豎向結構和水平結構實行錯層同步施工,可達到平均3天、最快2天一個結構層。

二、體系受力明確,安全可靠

該模架體系的受力系統由鋼桁架平台、支撐立柱、雙向液壓千斤頂及支撐箱梁組成,體系受力明確,驗收方便,安全可靠。

三、經濟效益顯著

由於採用低位少支點模組化整體頂升鋼平台模架體系能有效縮短工期,並可重複周轉利用,因此具有明顯的經濟效益。

操作原理

適用範圍

《低位少支點模組化整體頂升鋼平台模架體系施工工法》適用於超高層建築主體結構的施工。還適用於超高層框-筒結構建築中核心筒的施工。

工藝原理

《低位少支點模組化整體頂升鋼平台模架體系施工工法》的工藝原理敘述如下:

該模架系統由鋼桁架平台、鋼支撐立柱、長行程高能力雙向作用液壓千斤頂及控制系統、支撐箱梁、定型大鋼模板和可調節移動式掛架六大部分組成。在豎向結構內壁設定預留洞,支撐箱梁支撐在預留洞處,鋼支撐立柱及液壓千斤頂分別固接在上下兩道支撐大樑上,利用雙向千斤頂的頂升與回收動作實現整個頂模系統的自爬升。千斤頂一次性頂升一個結構層高度,通過鋼支撐立柱頂昇平台,進而帶動懸掛在鋼桁架平台下的模板和掛架整體頂升。

施工工藝

《低位少支點模組化整體頂升鋼平台模架體系施工工法》的施工工藝流程及操作要點如下:

一、模架體系整體實施流程

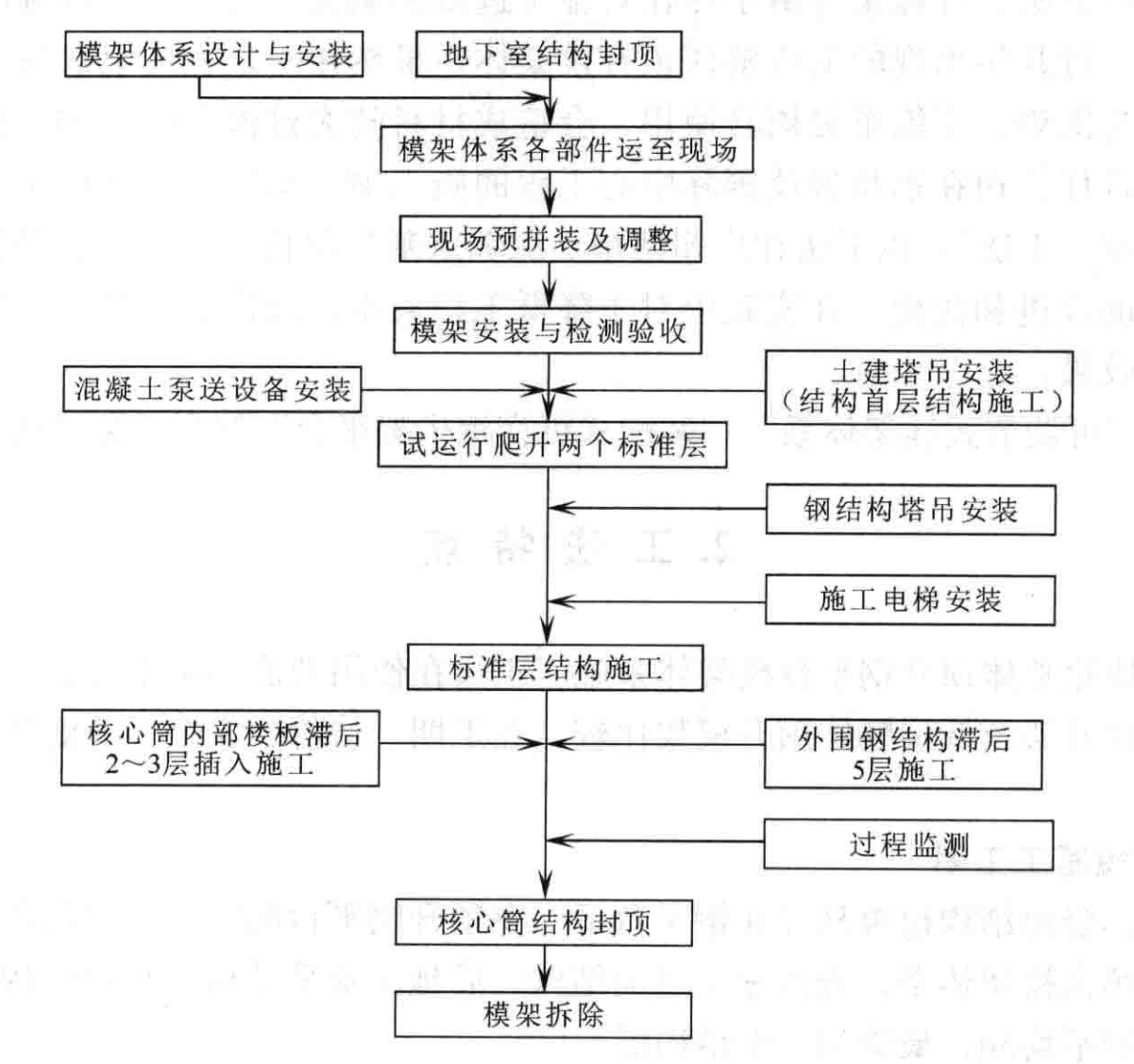

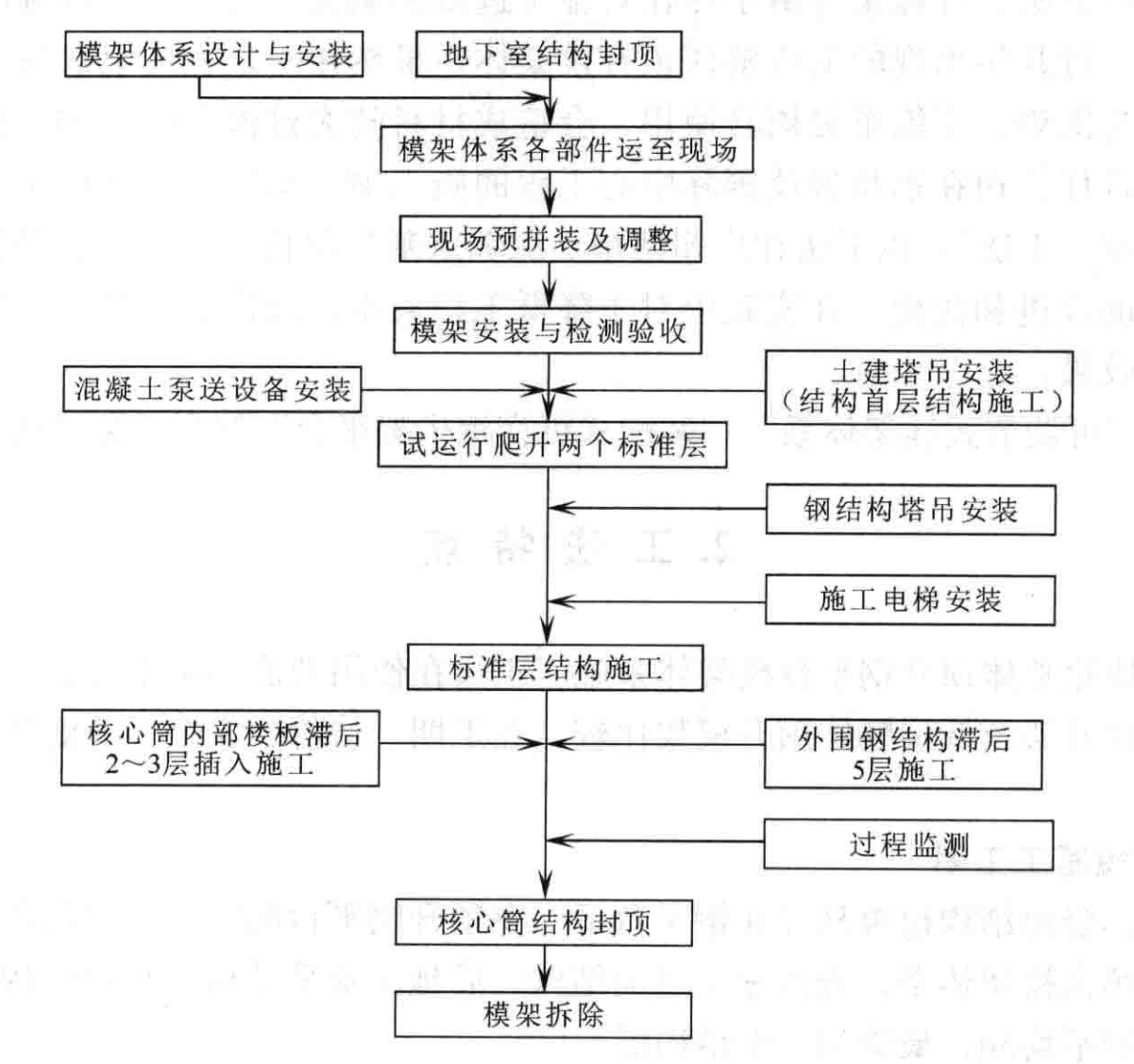

以內筒外鋼結構的超高層結構施工為例,模架體系實施流程如下圖。

模架體系運行流程

二、低位少支點模組化整體頂升鋼平台模架體系的設計

模架體系施工前,必須進行設計和驗算,以保證使用安全。設計應遵循以下原則:

1、模架系統分鋼桁架平台、頂升系統、掛架、鋼支撐柱、支撐箱梁及模板系統六部分設計,各部分均需滿足超高層施工的安全、快捷的要求及自身強度、剛度等性能要求。

2、鋼桁架平台的設計應遵循工具化、模組化、安全可靠的原則。

3、頂升系統的設計應遵循以下原則:

(1)雙向液壓千斤頂的頂升壓力應滿足模架體系荷載要求,頂升行程不應小於標準層層高,單缸頂升速度宜為80~100毫米/分鐘。

(2)同步控制系統包括電控系統和液控系統,應進行專項設計。

4、鋼支撐立柱宜採用標準節形式,上部連線鋼桁架平台,底部連線支撐鋼樑。

5、掛架和模板體系設計時,應考慮結構層高變化及牆體厚度變化。

三、模架系統的現場安裝

1、安裝流程:上部結構施工至2層後,即可安裝模架系統,安裝流程如下圖。

模架系統安裝流程

2、地下室施工階段,應注意在剪力牆上預留放置支撐箱梁的洞口。

3、鋼桁架平台的安裝方法是:“地面拼裝、空中組對”,即平台桁架在製作廠預拼裝成短片、運輸到現場後,再在地面拼裝成榀,然後吊裝到空中組對、栓接。

四、模架體系的運行

1、每一個結構層內,模架體系的運行流程及狀態如下圖。

一個結構層內模架體系運行流程圖

2、支撐箱梁洞口位置應儘量設定在樓板結構標高位置,且應儘量避開暗柱等位置。

3、遇結構層高變化時,模板位置可通過電動葫蘆進行調節。

4、每次頂升作業前,應進行試頂升密切監視各節點變形情況、油缸和支撐鋼柱垂直度情況以及行程內障礙物情況。

5、豎向結構混凝土採用布料機進行澆搗,布料機可設定在鋼桁架平台上,並與平台可靠連線。

五、模架體系的拆除

拆除時按照安裝順序反向進行,遵循從外向內、從上往下的原則拆除完鋼模板及掛架系統等附屬設施後,拆除次桁架、主桁架及油缸,利用塔吊吊運至地面。

材料設備

《低位少支點模組化整體頂升鋼平台模架體系施工工法》所用的材料及設備明細如下:

一、主要材料要求

1、角鋼、H型鋼、鋼板宜採用Q345B鋼,材質應符合國家標準《碳素結構鋼》GB 700的相應規定。材料進場時必須有產品質量合格證和材質檢驗報告。

2、焊條採用E43型焊條,應符合《碳鋼焊條》GB/T 5117-95的相應規定。焊劑與焊條、母材的匹配應符合《建築鋼結構焊接技術規程》JGJ 81的規定。焊條和焊劑在使用前應按照產品說明書的要求進行烘焙和存放。

3、連線螺栓採用10.9級高強螺栓,並按摩擦型考慮。高強度螺栓出廠前應由生產廠家送檢,以鑑定預拉力和抗滑移係數是否達到設計及規範要求;高強度螺栓到達現場後由螺栓和構件的提供方(總包)對預拉力、抗滑移係數等進行復檢,復檢用的高強度螺栓應在現場待安裝的螺栓批隨機抽取。摩擦面的抗滑移係數試驗依據《鋼結構工程施工質量驗收規範》。

4、鋼模板與鋼平台的連線採用精扎螺紋鋼。

二、主要設備見下表。

序號 | 設備名稱 | 設備型號 | 數量(台) | 主要功能 |

1 | 雙向液壓千斤頂 | 300噸 | 根據實際方案需要 | 提供頂升動力 |

2 | 塔吊 | MC320 | 2 | 模架系統安裝、拆除 |

3 | 交、直流焊機 | AX-320 | 1 | 部分連線節點焊接 |

4 | 汽車吊 | 50噸 | 2 | 模架系統安裝 |

5 | 電動葫蘆 | 2噸 | 35 | 調節鋼模板位置 |

6 | 扭力扳手 | / | 8 | 高強螺栓施工 |

質量控制

《低位少支點模組化整體頂升鋼平台模架體系施工工法》的質量控制要求如下:

一、低位少支點模組化整體頂升鋼平台模架體系的標準規範和檢驗方法模架體系設計和安裝質量控制,以及運行過程中的質量控制可參考《液壓爬升模板工程技術規程》JGJ 195-2010執行。但該體系與傳統的液壓爬模體系差別較大,作為一種新型模架體系,完全適用該體系的施工規範尚未完善。主要通過論證、組成該體系各大系統的設計及施工質量控制、檢測和監測滿足質量安全要求。對頂模體系鋼平台、支撐立柱、支撐箱梁、外掛架的設計和安裝質量控制依據《鋼結構設計規範》GB 50017-2003;《建築結構荷載規範》GB 5009-2001;《鋼結構工程施工質量驗收規範》GB 50205-2001;《建築鋼結構焊接技術規程》JGJ 81-2002。鋼平台、支撐立柱、支撐箱梁及外掛架的檢測依據《建築結構檢測技術標準》GB 50344-2004;《鋼結構工程施工質量驗收規範》GB 50205-2001;模板體系的設計和施工依據《組合鋼模板技術規範》GB 50214-2001;施工過程中的質量控制依據《混凝土結構工程施工質量驗收規範》GB 50204-2002。

二、質量保證措施

1、成立模架體系運行指揮小組,各項工作落實到人,統一指揮。

2、定期對支撐柱的垂直度、傾斜度,確保支撐柱清潔,保證液壓雙作用油缸的正常工作,嚴格按照油缸的使用要求進行使用、維護和保養。

3、各系統構件應嚴格按照設計要求進行安裝,在使用過程中,要做好維護,不得隨意破壞和拆除的相應構件,對嚴重變形和損壞的構件要及時進行修整或更換,以保證各系統的正常使用。

4、焊接作業的人員必須經過崗位培訓考試合格,取得省級以上認證機構核發的焊工特種作業操作證,並在有效使用期內,方可上崗作業。構件出場前對構件進行探傷等檢測,並出具相應質量證明檔案,確保構件質量。

5、構件在裝車、運輸、卸貨、吊裝等各個環節必須保證構件受力均衡性,避免產生不可恢復變形。

安全措施

採用《低位少支點模組化整體頂升鋼平台模架體系施工工法》施工時,除應執行國家、地方的各項安全施工的規定外,尚應遵守注意下列事項:

一、建立健全項目安全管理體系,並成立模架體系運行指揮小組,做到每道工序均對應一個直接責任人。

二、設計及施工方案應組織專家進行論證,論證通過後方可實施。

三、模架體系現場安裝完畢後,應組織相關方按照腳手架驗收程式進行驗收,驗收通過後方可投入使用。

四、在使用過程中應採取以下安全措施:

1、鋼桁架平台及外掛架上應嚴格按照設計限載要求堆放材料,嚴禁超載。

2、頂升操作時每個頂升點需有專人看護,並保證通信暢通,確保電控操作準確。

3、平台上設定永久監測點,每次頂升完畢後必須對各個監測點的平面位置和標高進行覆核,掌握整個平台的偏差動向,通過各點的行程微調實現控制整個平台偏扭。

4、整個模架系統應有專人巡視,鋼平台、掛架、模板等發現損壞的立即修復,以保證頂模系統安全封閉的正常施工;在巡視過程中要特別注意保護油缸的油路、電控線路等設施。

5、每次頂升作業前,必須對模架體系進行全面檢查。所有操作及維護人員必須經過專門操作培訓方可操作上崗,並堅持“定部位、定人、定崗位職責”制度。

五、模架體系應設定防雷接地措施,接至已完成核心筒結構防雷網。引下線採用柔性連線,連線電線截面>70平方毫米。

環保措施

《低位少支點模組化整體頂升鋼平台模架體系施工工法》的環保措施如下:

一、電焊作業時應戴防護面罩,防止光污染。未使用完的焊條和焊劑,應統一回收,集中處理。

二、油漆噴塗施工時操作工人應配戴相應的保護設施如:防毒面具、口罩、手套,以免危害工人肺、皮膚等。

三、油漆使用後,應及時封閉存放,廢料應及時清出場,並統一集中處理。

四、應定期對液壓千斤頂及油路系統進行檢查,防止漏油。對於油路維修產生的廢油,應統一回收處理。

效益分析

《低位少支點模組化整體頂升鋼平台模架體系施工工法》的效益分析如下:

採用低位少支點模組化整體頂升鋼平台模架體系,相比傳統的掛架、爬架及低位整體頂升模架,在工期、安全、成本、環保等方面都有明顯的效益。見下表。

序號 | 比較因素 | 掛架、爬架 | 低位整體頂升模架 | 低位少支點模組化整體 頂升鋼平台模架體系 |

1 | 工期 | 最快能達到5天一個結構層 | 最快2天,平均3天一個結構層 | 最快2天,平均3天一個結構層 |

2 | 安全 | 整體性、同步性不高,安全隱患多 | 焊接工作量、安裝工作量均較大,有安全隱患 | 受力明確,模組化、工具化程度高,裝拆方便,安全可靠 |

3 | 成本 | 一次性投人小 | 一次性投人大 | 一次性投人較大,但可重複周轉使用 |

4 | 環保 | / | 一次性投人大,回收率低 | 可重複周轉使用,節能環保 |

套用實例

《低位少支點模組化整體頂升鋼平台模架體系施工工法》的套用實例如下:

該工法被中建三局第三建設工程有限責任公司成功套用於福州世茂國際中心工程,在該工程施工過程中,該模架體系運行安全可靠,結構施工達到平均3天一層,取得了經濟效益和社會效益。

一、福州世茂國際中心工程套用實例(下圖)

福州世茂國際中心工程套用實景圖

工程名稱:福州世茂國際中心;工程地點:福建省福州市;結構形式:鋼管混凝土柱-核心筒結構;建築高度:273.88米;核心筒面積:440平方米;套用效果:良好。

二、深圳京基金融中心套用實例(下圖)

深圳京基金融中心工程套用實景圖

工程名稱:深圳京基金融中心A座;工程地點:深圳市;結構形式:鋼管混凝土柱-核心筒結構;建築高度:439米,地下4層,地上98層;建築面積:24萬平方米;套用效果:良好。

三、廣州國際金融中心套用實例(下圖)

廣州國際金融中心工程套用實景圖

工程名稱:廣州國際金融中心;工程地點:廣東省廣州市;結構形式:鋼管混凝土柱-核心筒結構;建築高度:432米,地下4層,地上103層;建築面積:44.8萬平方米;套用效果:良好。

榮譽表彰

2011年9月30日,中華人民共和國住房和城鄉建設部審定《2009-2010年度國家二級工法名單》,以建質[2011]154號檔案公布,《低位少支點模組化整體頂升鋼平台模架體系施工工法》被評定為中國國家二級工法。