專利背景

在鎂合金材料生產套用中,技術成熟度高的熱室和冷室壓鑄在各種鎂合金成型技術中所占比例最大。鎂合金壓鑄需要極高的壓射速度,因而在模具內不可避免地會有金屬液紊流及卷氣現象發生,造成工件內部和表面產生孔洞缺陷,致使產品強度低、無法熱處理、氣密性差,另外還導致模具設計困難、良品率難以控制;其次,熔化鎂合金還涉及到安全和環保等一系列問題。因此,壓鑄鎂合金產品雖然具有尺寸穩定性好、生產率高、壓鑄型和工具壽命長等優點,但也存在夾雜多、氣孔多、成型後難熱處理、尺寸近淨成型差等制約鎂合金產品進一步擴大套用的問題。因此對於表面質量及機械性能要求高的鑄件,採用壓鑄法生產的鎂合金產品無法滿足工業要求。

觸變注射成型技術(Thixomolding)是2009年前唯一用於鎂合金工業生產的半固態成型技術。該技術於1992年開始商業套用,專利權由美國Thixomat公司持有,截至2009年4月,該公司僅授權日本的JSW公司和加拿大的HUSKY公司生產鎂合金觸變注射成型設備。由於設備的整體價格較高,加之高昂的專利許可費用,故與壓鑄產品相比,生產成本要高出幾倍甚至十幾倍,雖然觸變注射成型產品的表面質量及機械性能較高,產品的整體競爭能力仍然較弱。

中國尚無生產鎂合金半固態注射成型設備的廠家。中國在半固態鑄造領域雖然也開展了較為廣泛的研究,但在半固態成型技術產業化套用領域仍是空白,研究工作也剛剛起步。

中國專利文獻號CN1817512於2006年8月16日公開了一種金屬成型技術中金屬半固態漿料製備方法和裝置。其目的在於提供一種可以降低原材料成本,提高成品率及產品質量的鎂合金半固態注射成型方法和裝置。注射成型的方法包括金屬粉末進行混合;氣體保護;定量供給;在集注射、攪拌、輸送功能為一體的金屬套筒裝置內將金屬粉末轉變為固液混合狀態;半固態注射成型。注射成型裝置由金屬粉末混合裝置和注射機兩部分組成,金屬粉末混合裝置由金屬粉末攪拌容器和金屬粉末存儲容器組成;注射機包括一集注射、攪拌、輸送功能為一體的金屬套筒裝置,它由套筒和內部的螺旋輸送桿組成,套筒的外圍裝有可對套筒的不同部位進行溫度控制的冷卻器和加熱器。但它存在以下不足:

1、沒有高速注射的機構和控制系統。實施鎂合金半固態注射成型加工的注射機構和注射速度控制系統應滿足半固態材料注射充型的要求,具備相應的結構和高速注射控制系統。

2、注射機構未設止逆閥。實施鎂合金半固態注射成型加工的注射機構應具有封閉良好的止逆閥,才能保證製品的尺寸穩定性和精度要求。

發明內容

專利目的

《伺服控制半固態鎂合金高速注射成型機》的目的是提供一種結構合理緊湊、製造成本低、體積小能耗低、控制精度高、調試容易、可高速注射,並且能夠對注射速度、保壓壓力以及塑化背壓進行閉環控制的伺服控制半固態鎂合金注射成型機,以填補國內半固態鎂合金注射成型機的空白。

技術方案

《伺服控制半固態鎂合金高速注射成型機》的技術方案是:

一種伺服控制半固態鎂合金高速注射成型機,包括鎖模機構、注射機構、液壓機構、電氣機構和機架,其結構特徵是注射機構中的注射油缸設定有空心浮動活塞,加料系統中配置有能夠形成半固態鎂合金組織形態的送料螺桿組件;液壓機構包括插裝閥和高回響蓄能器,高速注射速度控制系統在注射油缸出油側設定高頻響伺服閥,注射油缸進油側和出油側設定二個壓力感測器PS1和PS2,實時檢測系統壓力;電氣機構中設定有高速CPU模組控制高速注射速度,實時閉環控制。

所述液壓機構的高回響蓄能器的高壓氮氣側連線有氮氣儲氣瓶,高回響蓄能器的出油側和注射油缸進油側之間設定有插裝閥,在注射油缸出油側設定有高頻響伺服閥進行出油伺服控制,兩個壓力感測器PS1和PS2分別連線注射油缸的進油側和出油側,實時檢測系統壓力,最高注射速度達到3.8米/秒s。

所述高回響蓄能器和氮氣儲氣瓶組合控制的輸出液壓油壓力在120-130巴之間;高頻響伺服閥的主閥芯位移僅為6毫米,階躍回響0-100%小於15毫秒;進油控制迴路和回油控制迴路流道設計集成於油路板內,無外接液壓管路。

所述的注射油缸內一端設定有空心浮動活塞,另一端固定有定位套筒,空心浮動活塞的開口端插入定位套筒外壁和缸體內壁之間密封配合;空心浮動活塞內外壁設定有低摩擦組合油封。

所述的空心浮動活塞為輕質薄壁活塞,空心浮動活塞的中段與注射油缸內壁之間設定有第一低摩擦組合油封,空心浮動活塞的開口端與定位套筒之間設定有第二低摩擦組合油封;空心浮動活塞通過推力軸承與連線座相連線。

所述的注射機構設定有自動調節的雙階注射位置和旋轉部件,能夠根據工藝和模具的不同要求調節兩種不同的注射機構位置;旋轉部件配置有液壓油缸驅動。

所述的送料螺桿設定在料筒之中,送料螺桿與注射組件之間設定止逆閥,止逆閥一端與注射組件相通,另一端與送料螺桿相連,通過原料介質的壓力傳遞來實現密封。

所述止逆閥中段設定有止逆套,止逆套內壁設定有軸向通道,軸向通道一端與注射組件相通,另一端與送料螺桿末端外徑連通;止逆套壁上還設定有一個以上的徑向通孔,徑向通孔內側與軸向通道相通,外側設定有周向槽,槽中設有活塞環;活塞環為便於拆換的開口環或分段環。

所述送料螺桿的長徑比為24:1;壓縮比值為1.45;且為兩段式設計,通過螺紋或插銷連為一體;料筒為不同材質的內套外套複合而成,且內套的耐溫為570-650℃。

所述的電氣機構中設定有獨立高速CPU模組實施高速注射速度控制,並採用實時閉環控制算法。

改善效果

《伺服控制半固態鎂合金高速注射成型機》結構緊湊、製造成本低、體積小能耗低、控制精度高、調試容易、可高速注射,並且能夠對注射速度、保壓壓力以及塑化背壓進行閉環控制。

附圖說明

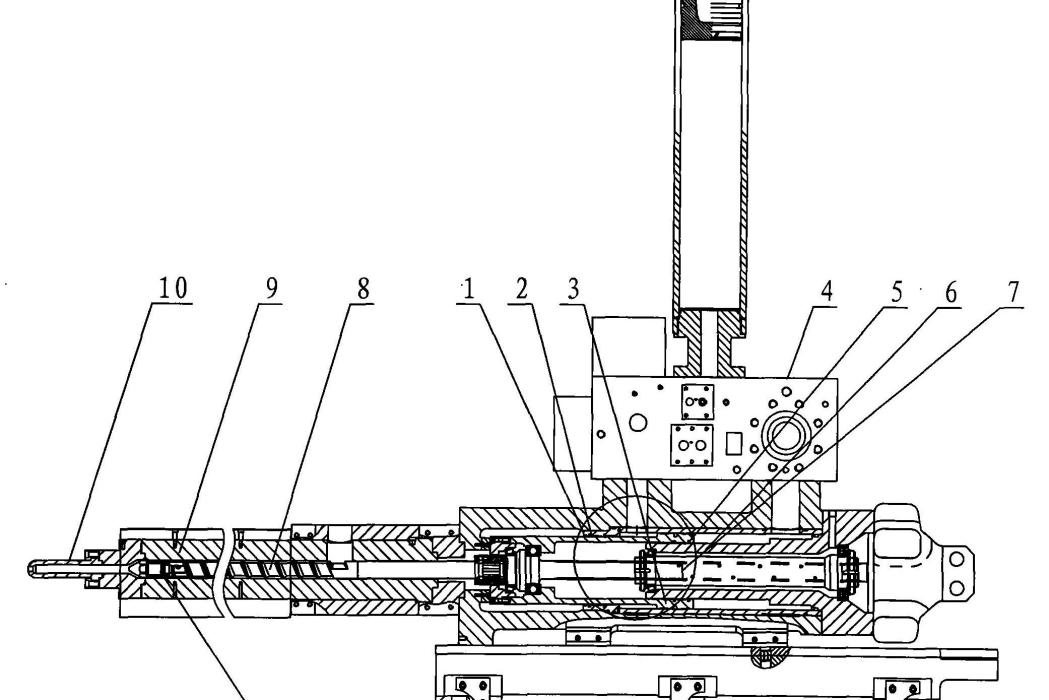

圖1為《伺服控制半固態鎂合金高速注射成型機》注射機構的結構示意圖。

圖2為圖1中的局部放大結構示意圖。

圖3為該發明一螺桿組件的結構示意圖。

圖4為圖3中止逆閥的放大結構示意圖。

圖5該發明液壓機構高速注射速度控制液壓原理圖。

圖6為該發明電氣部分原理框圖。

技術領域

《伺服控制半固態鎂合金高速注射成型機》涉及一種

注射成型機,特別是一種伺服控制

半固態鎂合金高速注射成型機,屬於金屬合金材料熱成型加工技術及設備領域。

權利要求

1.《伺服控制半固態鎂合金高速注射成型機》包括鎖模機構、注射機構、液壓機構、電氣機構、加料系統、高速注射速度控制系統和機架,其特徵是注射機構中的注射油缸1設定有空心浮動活塞3,加料系統中配置有能夠形成半固態鎂合金組織形態的送料螺桿8組件;液壓機構包括插裝閥15和高回響蓄能器13,高速注射速度控制系統在注射油缸出油側設定高頻響伺服閥16,注射油缸進油側和出油側設定二個壓力感測器PS1和PS2,實時檢測系統壓力;電氣機構中設定有高速CPU模組控制高速注射速度,實時閉環控制;

所述液壓機構的高回響蓄能器13的高壓氮氣側連線有氮氣儲氣瓶14,高回響蓄能器的出油側和注射油缸1進油側之間設定有所述插裝閥15,在注射油缸出油側設定有所述高頻響伺服閥16進行出油伺服控制,兩個壓力感測器PS1和PS2分別連線注射油缸的進油側和出油側,實時檢測系統壓力,最高注射速度達到3.8米/秒;

所述高回響蓄能器13和氮氣儲氣瓶14組合控制的輸出液壓油壓力在120-130巴之間;高頻響伺服閥16的主閥芯位移僅為6毫米,階躍回響0-100%小於15毫秒;進油控制迴路和回油控制迴路流道設計集成於油路板內,無外接液壓管路。

2.根據權利要求1所述伺服控制半固態鎂合金高速注射成型機,其特徵是所述的注射油缸1內一端設定有空心浮動活塞3,另一端固定有定位套筒6,空心浮動活塞的開口端插入定位套筒外壁和缸體內壁之間並密封配合;空心浮動活塞內外壁設定有低摩擦組合油封。

3.根據權利要求1或2所述伺服控制半固態鎂合金高速注射成型機,其特徵是所述的空心浮動活塞3為輕質薄壁活塞,空心浮動活塞的中段與注射油缸1內壁之間設定有第一低摩擦組合油封2,空心浮動活塞的開口端與定位套筒6之間設定有第二低摩擦組合油封5;空心浮動活塞3通過推力軸承與連線座7相連線。

4.根據權利要求3所述的伺服控制半固態鎂合金高速注射成型機,其特徵是所述的送料螺桿8設定在料筒9之中,送料螺桿與注射組件10之間設定止逆閥11,止逆閥一端與注射組件相通,另一端與送料螺桿相連,通過原料介質的壓力傳遞來實現密封。

5.根據權利要求4所述的伺服控制半固態鎂合金高速注射成型機,其特徵是所述止逆閥11中段設定有止逆套11.1,止逆套內壁設定有軸向通道11.2,軸向通道一端與注射組件10相通,另一端與送料螺桿8末端外徑連通;止逆套壁上還設定有一個以上的徑向通孔11.3,徑向通孔內側與軸向通道相通,外側設定有周向槽,槽中設定有活塞環12;活塞環為便於拆換的開口環或分段環。

6.根據權利要求5所述的伺服控制半固態鎂合金高速注射成型機,其特徵是所述送料螺桿8的長徑比為24:1;壓縮比值為1.45;且為兩段式設計,通過螺紋或插銷連為一體;料筒9為不同材質的內套外套複合而成,且內套的耐溫為570-650℃。

7.根據權利要求6所述的伺服控制半固態鎂合金高速注射成型機,其特徵是所述的電氣機構中設定有獨立高速CPU模組實施高速注射速度控制,並採用實時閉環控制算法。

實施方式

參見圖1-圖4,《伺服控制半固態鎂合金高速注射成型機》注射油缸1中設定有空心浮動活塞3,空心浮動活塞3與缸體內壁之間設定有第一低摩擦組合油封2,空心浮動活塞3與定位套筒6之間設定有第二低摩擦組合油封5。注射油缸1的進油腔和出油腔與注射油控制板4直接連線。機器工作時,空心浮動活塞3可通過連線座7帶動送料螺桿8做往復直線運動。加料系統中配置有能夠形成半固態

鎂合金組織形態的送料螺桿8組件。根據鎂合金固態呈屑狀原料與半固態形態體積變化特性及鎂合金螺旋輸送特性,結合鎂合金加熱熔融特性而專門設計的送料螺桿8,其長徑比為24:1,壓縮比為1.45,採用兩段式設計。注射組件10與送料螺桿8之間設定有止逆閥11,止逆閥中段設定有止逆套11.1,止逆套內壁設定有軸向通道11.2,軸向通道一端與注射組件10相通,另一端與送料螺桿8末端外徑連通;止逆套壁上還設定有一個以上的徑向通孔11.3,徑向通孔內側與軸向通道相通,外側設定有周向槽,槽中設定有活塞環12。機器注射時,鎂合金組織的壓力通過軸向通道11.2和徑向通孔11.3傳到活塞環12上,使活塞環向外膨脹更好的貼緊料筒從而實現更好的密封作用。同時活塞環採用專用合金製造,活塞環12採用開口設計,便於更換。

參見圖5,液壓機構包括高頻響伺服閥16和高回響蓄能器13組成,高回響蓄能器13高壓氮氣一側連線有氮氣儲氣罐14,提供注射所需的壓力穩定的壓力油;高回響蓄能器13的出油側和注射油缸1進油側之間設定有插裝閥15,高頻響伺服閥16設定在注射油缸1出油側,在電氣指令控制下實施注射過程中的注射速度

閉環控制,可實現注射速度的高速精確控制。《伺服控制半固態鎂合金高速注射成型機》的注射速度回響時間在15毫秒以內,即15毫秒內注射速度可以從0上升到3.8米/秒,也可以從3.8米/秒下降到0。

參見圖6,為《伺服控制半固態鎂合金高速注射成型機》電氣部分原理框圖。注射控制部分主要由

主控制器,伺服控制卡,壓力感測器和位置感測器組成。其工作原理是:電腦給定的壓力和速度信號,輸入到伺服控制卡以後,經過壓力補償和限制以後,再經

PID調整,輸出到伺服閥放大電路,通過推動先導閥芯,控制主閥芯移動。當油缸移動以後,位置和壓力感測器信號,及時反饋到伺服控制卡的信號輸入端,與設定的速度和壓力信號進行比較,經過比較後的信號,再經伺服控制卡內專門的算法電路進行處理,推動伺服

閥芯,及時地跟蹤和修正油缸運動的狀態,以達到精、準控制的目的。由於伺服控制卡的主頻是50兆赫,輸入和輸出的解析度都是16比特,這就保證了運動控制過程反饋的高精確度和靈敏性,回響的快速和高時效性。

榮譽表彰

2017年12月11日,《伺服控制半固態鎂合金高速注射成型機》獲得第十九屆中國專利優秀獎。