互補換熱是指利用多個換熱器來實現熱量互補的過程。一般這一過程包括兩個分步驟:用第一次轉化最後一段出口氣體的部分熱量和第二次轉化最後一段出口氣體的部分熱量加熱從乾燥塔出來的進轉化器第一次轉化的冷氣體 ;同時用第一次轉化最後一段出口氣體的另一部分熱量和第二次轉化最後一段出口氣體的另一部分熱量加熱從一吸塔出來的進轉化器第二次轉化的冷氣體。

基本介紹

- 中文名:互補換熱

- 外文名:Complementary heat exchange

- 學科:熱力學

- 套用:接觸法制酸

- 優點:可以實現較高的轉化率

- 設計依據:熱平衡原理

互補換熱原理,典型的互補換熱流程,互補換熱的特點,互補換熱的套用,

互補換熱原理

對於礦制酸、冶煉煙氣制酸,由於制酸原料的種類及組成不同,進轉化器的二氧化硫濃度及氧硫比均有較寬的變化範圍,而採用傳統換熱流程,每段出口熱量都是整體參與換熱,這就使得各種換熱流程都存在著某些溫度值的不合理性,是因為進轉化器各段的進口溫度、對應著各段分轉化率的各段出口溫度、進兩個吸收塔的氣體溫度的選取存在著制約關係。

利用互補換熱流程,就可以徹底解決轉化器各段進口溫度及各段分轉化率的選取與吸收塔氣體溫度之間的矛盾。利用第一次轉化的最後一段出口氣體的熱量與第二次轉化的最後一段出口氣體的熱量交叉加熱進第一次轉化、第二次轉化的氣體,即是用第一次轉化最後一段出口氣體的部分熱量和第二次轉化最後一段出口氣體的部分熱量加熱從乾燥塔來的進轉化器第一次轉化的冷氣體,同時用第一次轉化最後一段出口氣體的另一部分熱量和第二次轉化最後一段出口氣體的另一部分熱量加熱從中間吸收塔出來的進轉化器第二次轉化的冷氣體。通過交叉換熱達到第一、第二次轉化間的熱量雙向互補的目的,從而實現轉化器各段進口溫度及各段分轉化率的選取與進吸收塔的氣體溫度的選取無關。

典型的互補換熱流程

根據互補換熱流程的原理,對不同的轉化方式能夠組成各種各樣的換熱流程,總數可達近百種。具體對"3+1"4段轉化是IV換熱器與III換熱器的交叉互補,有IV III-IIIIV II、IIIIV I-VIIIII,IV VIII-IIIIV I、IIIIV II-IV IIII 4種互補換熱流程。對"3+2"5段轉化是V換熱器與III換熱器交叉互補,不包括IV換熱器在內,有V IIII-IIIVII、IIIV I-V VIII、V VIII-IIIV I、IIIV II- V III工等4種互補換熱流程,加上IV換熱器或冷激則可組成16種互補換熱流程。 IVa IIIb I-IIIaIVb II互補換熱工藝流程

IVa IIIb I-IIIaIVb II互補換熱工藝流程

IVa IIIb I-IIIaIVb II互補換熱工藝流程

IVa IIIb I-IIIaIVb II互補換熱工藝流程互補換熱流程中的互補換熱部分是利用4台換熱器來完成的。通過這4台換熱器分擔換熱量的比例來進行溫度參數的最佳化。在特定的調節性能下,互補換熱部分的4台換熱器中的1台可以是零換熱器,即可以用3台換熱器來實現互補換熱的目的。此時第一次轉化最後一段出口氣體換熱器或第二次轉化最後一段出口氣體換熱器僅為1台換熱器參與加熱進轉化器的冷氣體。

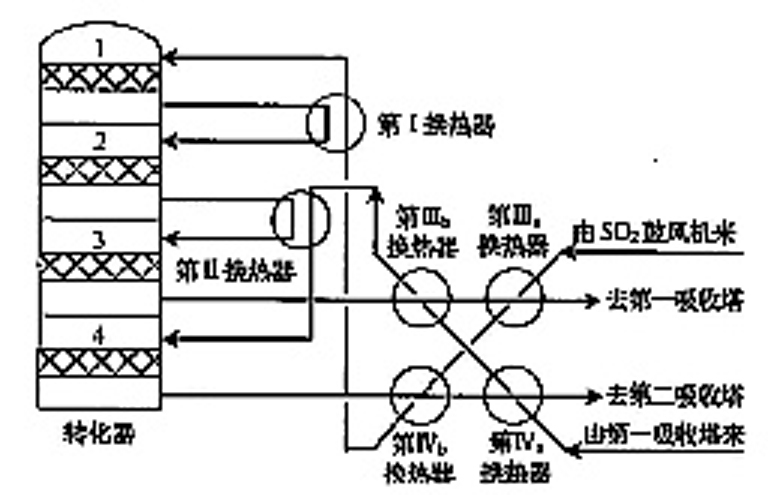

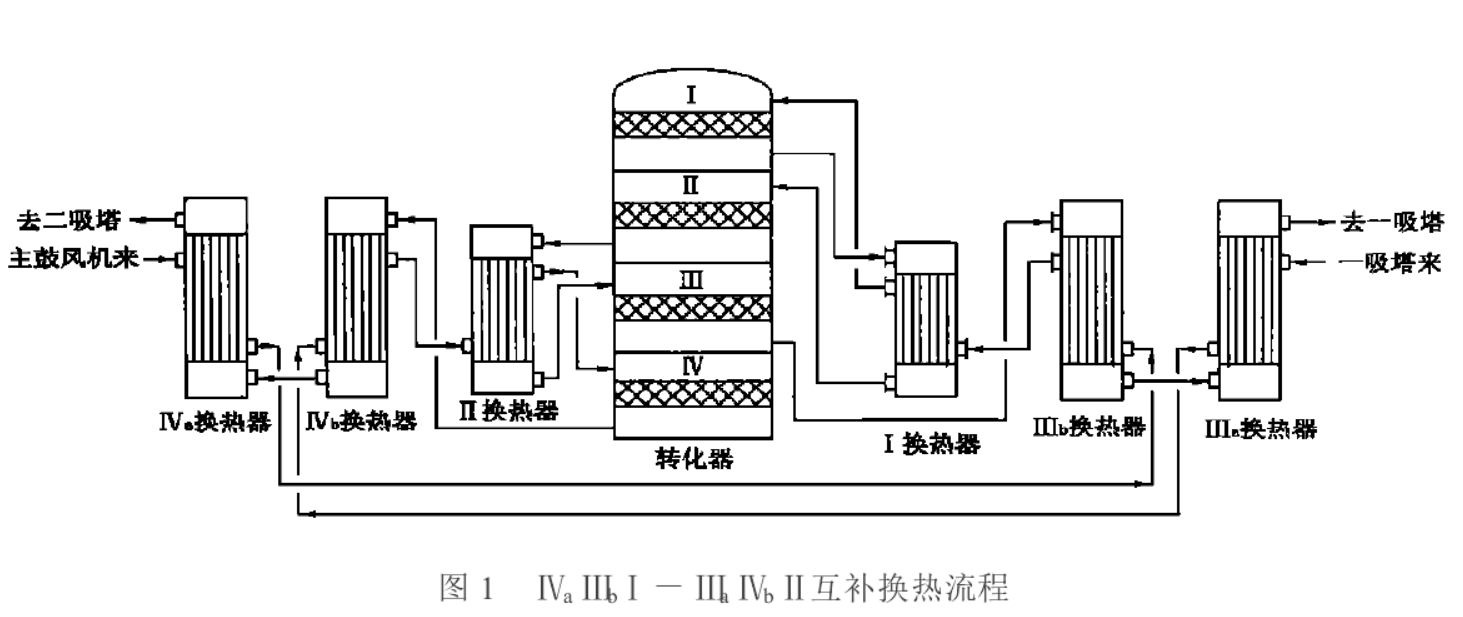

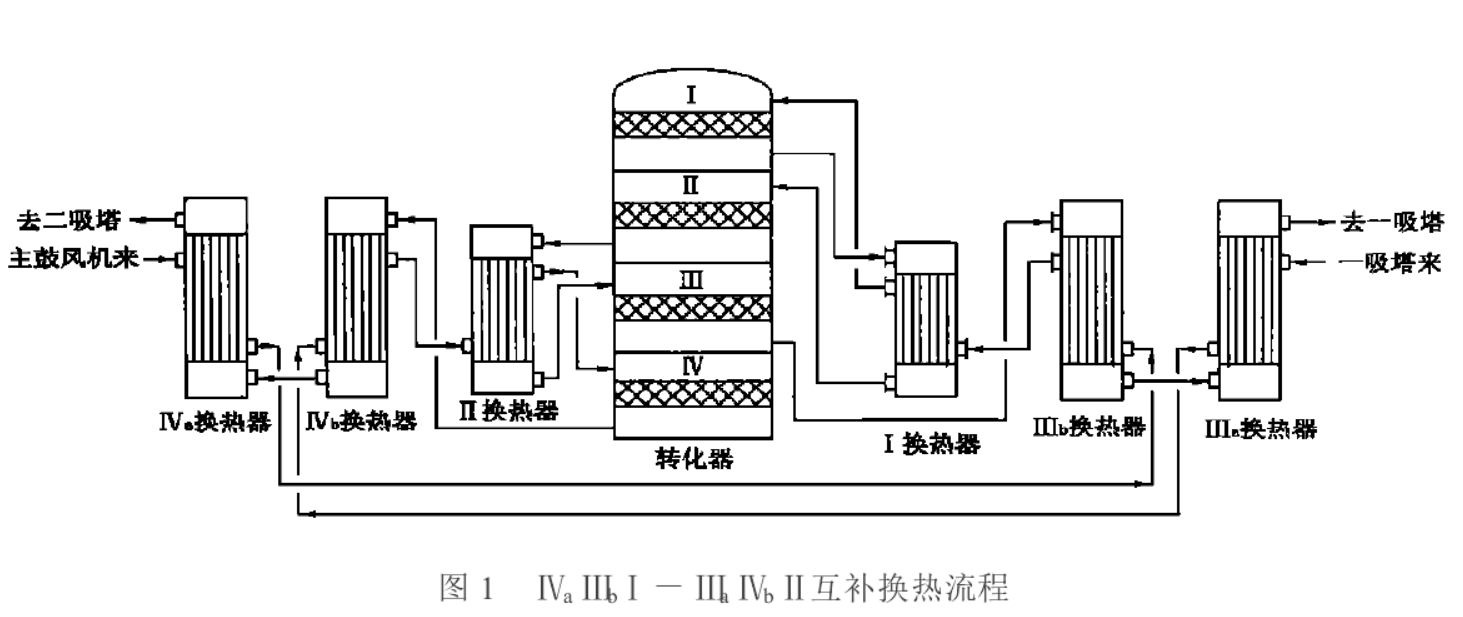

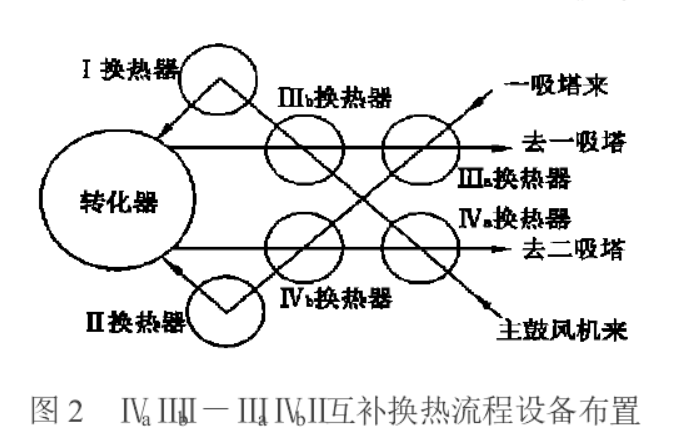

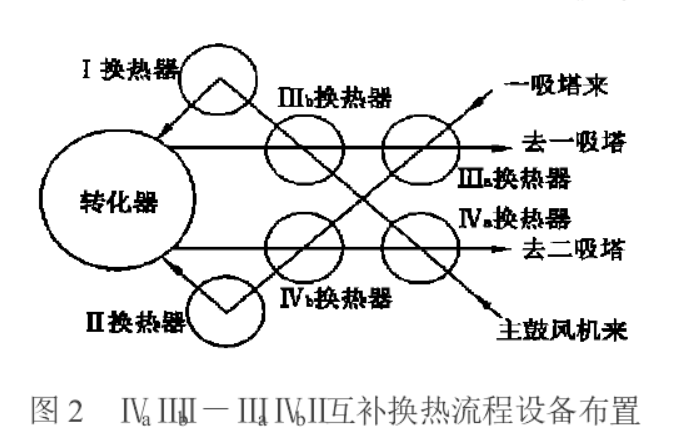

對於"3+1"4段轉化的IVa IIIb I-IIIaIVb II互補換熱工藝流程如圖1所示。用IVa換熱器、IIIb換熱器和I換熱器加熱由二氧化硫鼓風機來的冷氣體,即用第四段出口的低溫熱、第三段出口的高溫熱和第一段出口的熱量來加熱第一次轉化氣;用IIIa換熱器、IVb換熱器和II換熱器加熱由中間吸收塔來的冷氣體,即用第三段出口的低溫熱、第四段出口的高溫熱和第二段出口的熱量來加熱第二次轉化氣。圖2為IVa IIbII一IIa IVb II互補換熱流程的轉化器及換熱器設備布置。2台III換熱器和2台IV換熱器並排布置,轉化器第三段、第四段出口熱氣體平行通過該4台換熱器,而由二氧化硫鼓風機及一吸塔來的冷氣體則交叉通過該4台換熱器,形成了特定的“平行交叉式”設備布置方式。 IVa IIbII一IIa IVb II互補換熱流程的轉化器及換熱器設備布置

IVa IIbII一IIa IVb II互補換熱流程的轉化器及換熱器設備布置

IVa IIbII一IIa IVb II互補換熱流程的轉化器及換熱器設備布置

IVa IIbII一IIa IVb II互補換熱流程的轉化器及換熱器設備布置互補換熱的特點

採用互補換熱流程,使得適宜兩轉兩吸工藝的二氧化硫濃度範圍增寬,且在任何條件下,轉化器各段均處在較佳溫度條件下,不但具有很好的經濟效益,而且具有很好的環境效益,具體如下:

a.在傳統流程適宜的進轉化器的二氧化硫濃度下,可使進一吸塔及二吸塔氣溫最佳化,從而避免一高一低影響吸收效果,且可節省換熱面積、增加三氧化硫吸收率、提高總轉化率。

b.可同時利用二氧化硫風機的壓縮熱和提高一吸塔循環酸溫帶入轉化系統的熱,對低濃度二氧化硫氣體,可使能夠實現兩轉兩吸的 φ(S02)降低到5%以下。

c.對於高濃度二氧化硫氣體,互補換熱流程既可使轉化系統的廢熱集中於一處便於回收利用,又可使進吸收塔氣體溫度較適宜,且在增加了蒸汽產量的同時減少了循環冷卻水用量。

d.互補換熱流程具有更好的調節性能,對氣量、濃度、溫度、轉化率等的變化均可由實現補換熱的4台換熱器共同承擔。

e.互補換熱流程可以實現更多形式的轉化方式,對應於不同的工藝調節要求有與之對應的互補換熱形式。

f.採用互補換熱流程,原換熱器可以得到更充分的利用。

g.互補換熱流程實質是一種更簡便的熱平衡方式,是穩妥可靠的。

互補換熱的套用

互補換熱流程在硫化氫制酸中的套用

石油及天然氣脫硫精製副產的硫化氫目前大多用於制硫磺 ,其工藝複雜、投資大、操作穩定性差 ,排放的尾氣很難達標。針對硫化氫制硫酸兩轉兩吸工藝中存在的轉化氣中 φ(SO2 )低、系統自熱平衡問題 ,分析了採用互補換熱流程的系統自熱平衡 ,得出 :通過交叉換熱使第一次、第二次轉化間的熱量雙向互補 ,從而使得轉化器各段的氣體進口溫度的選取與進塔氣溫的分配無關 ,實現了進轉化器的氣體中 φ(SO2 )降至 5 %左右仍可採用兩轉兩吸工藝 ,且排放的尾氣低於《大氣污染物綜合排放標準》規定的排放限值。

互補換熱流程在鋅精礦制酸中的套用

針對鋅精礦制酸煙氣二氧化硫濃度低、波動大的特點,分析了互補換熱流程的具體套用,使各段進口溫度和各段分轉化率較最佳化、進吸收塔氣溫更適宜,採用“3+1”4段轉化即可實現總轉化率。當二氧化硫濃度降至5%時,仍具有較佳的工藝操作條件。