煤化工的重要過程之一,指煤在隔絕空氣條件下加熱、分解,生成焦炭(或半焦)、煤焦油、粗苯、煤氣等產物的過程。按加熱終溫的不同,可分為三種:900~1100℃為高溫乾餾,即焦化;700~900℃為中溫乾餾;500~600℃為低溫乾餾。

基本介紹

- 中文名:乾餾煤氣

- 性質:煤化工的重要過程之一

- 含義:指煤在隔絕空氣條件下加熱

- 分類:900~1100℃為高溫乾餾

簡介

乾餾煤氣

乾餾煤氣原理

乾餾煤氣

乾餾煤氣作用

歷史發展

乾餾煤氣

乾餾煤氣煤化工的重要過程之一,指煤在隔絕空氣條件下加熱、分解,生成焦炭(或半焦)、煤焦油、粗苯、煤氣等產物的過程。按加熱終溫的不同,可分為三種:900~1100℃為高溫乾餾,即焦化;700~900℃為中溫乾餾;500~600℃為低溫乾餾。

乾餾煤氣

乾餾煤氣 乾餾煤氣

乾餾煤氣 乾餾煤氣

乾餾煤氣煤化工的重要過程之一,指煤在隔絕空氣條件下加熱、分解,生成焦炭(或半焦)、煤焦油、粗苯、煤氣等產物的過程。按加熱終溫的不同,可分為三種:900~1100℃為高溫...

燃氣是氣體燃料的總稱,它能燃燒而放出熱量,供城市居民和工業企業使用。燃氣的種類很多,主要有天然氣、人工燃氣、液化石油氣和沼氣、煤制氣。 中文名 燃氣 外文名...

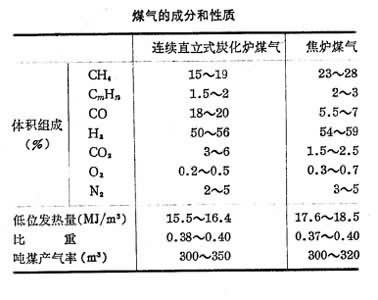

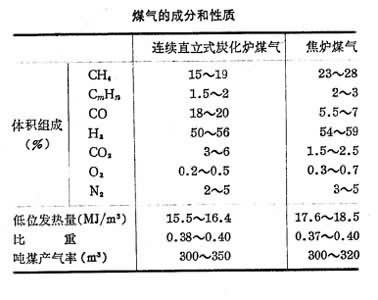

人工燃氣主要是指利用煤氣化製成的燃氣。城市燃氣發展的初期使用的氣源就是人工燃氣,包括乾餾煤氣、氣化煤氣和油制氣。...

煤乾餾 coal carbonization煤化工的重要過程之一。指煤在隔絕空氣條件下加熱、分解,生成焦炭(或半焦)、煤焦油、粗苯、煤氣等產物的過程,煤的乾餾是屬於化學變化。...

將木材置於乾餾窯中,在隔絕空氣的條件下加熱分解出木炭的過程,叫做木材乾餾。乾餾後,原料的成分和聚集狀態都將發生變化,產物中固態、氣態和液態物質都有。對木材...

固體燃料氣化煤氣是以煤作為原料採用純氧和水蒸氣為汽化劑,獲得高壓蒸汽氧鼓風煤氣,也叫叫高壓氣化煤氣。壓力氧化煤氣、水煤氣、發生爐煤氣等均屬於此類煤氣。...

由煤、焦炭等固體燃料或重油等液體燃料經乾餾、汽化或裂解等過程所製得的氣體,統稱為人工煤氣。按照生產方法,一般可分為乾餾煤氣和汽化煤氣(發生爐煤氣、水煤氣、...

乾餾是固體或有機物在隔絕空氣條件下加熱分解的反應過程。乾餾的結果是生成各種氣體、蒸氣以及固體殘渣。氣體與蒸氣的混合物經冷卻後被分成氣體和液體。乾餾是人類...

煤氣是以煤為原料加工製得的含有可燃組分的氣體。根據加工方法、煤氣性質和用途分為:煤氣化得到的是水煤氣、半水煤氣、空氣煤氣 (或稱發生爐煤氣) .這些煤氣的...

低溫乾餾又稱低溫熱解。指煤在隔絕空氣的低溫(500~700℃)條件下的乾餾過程。煤炭低溫乾餾產品主要為固態半焦、液態的焦油和氣態的煤氣。...

低溫乾餾法是指採用較低的加熱終溫 (500~600℃),使煤在隔絕空氣條件下,受熱分解生成半焦、低溫煤焦油(見煤焦油)、煤氣和熱解水過程。低溫乾餾的設備稱為低溫...

將藥物置於容器內,以火烤灼,使產生汁液的方法稱為乾餾法。包括中藥乾餾和化工乾餾。...

乾餾煉焦爐全稱隧道窯式乾餾煉焦爐,是一種由土焦爐改造的無污染、無浪費的可與機焦爐媲美的新型焦爐。...

又稱低溫熱解。指煤在隔絕空氣的低溫(500~700℃)條件下的乾餾過程。在此溫度下,煤受熱分解轉化為固態的半焦、液態的焦油和水、氣態的煤氣3種狀態的產物。用於...

煤氣站,主要由煤氣發生爐,管路系統,煤氣處理系統,循環水系統,監控系統等構建而成。煤氣站主要是通過煤氣發生爐生產煤氣,並附有焦油。酚水。及少量硫化氫產出。由於...

一種專門製作的氣體燃料,因用煤氣發生爐生產而得名。在充滿固體燃料的豎式煤氣發生爐的下部,通入空氣和水汽的混合物,使之穿過灼熱的固體燃料層而製得。熱值低、...

煤在隔絕空氣下,受熱到700℃以下,經乾餾轉化為半焦、焦油和煤氣的工序和產品處理系統。加工不同類型原料和不同加熱方式及規模的低溫乾餾爐,要求有相適應的備煤...

煤氣爐是機械、冶金、化工、輕工、建材、玻璃等行業各種加熱爐和工業窯爐理想的二次能源設備。...

煤炭高溫化乾餾是以煤為原料,在隔絕空氣條件下,加熱到950℃左右,經高溫乾餾生產焦炭,同時獲得煤氣、煤焦油並回收其它化工產品的一種煤轉化工藝。 為保證焦炭質量,...

城市供應的燃氣有取自地層蘊藏的天然氣;以煤和石油為原料,經熱加工生成的煤制氣(見乾餾煤氣、氣化煤氣)和油制氣;從油田採集或在石油煉製過程中產生的液化石油氣...

熱粗煤氣是不脫焦油的煤氣,由於煤氣中含有焦油,極易堵塞管道,在工業界很少套用。煤氣是以煤為原料加工製得的含有可燃組分的氣體。根據加工方法、煤氣性質和用途分...

煤氣發生爐是指用於製造煤氣、水煤氣及半水煤氣的反應爐。爐體為圓筒形,外殼用鋼板製造或用磚砌成,內襯耐火磚,並設有加料設備、鼓風管道及煤氣管道等。按結構可...