乾粉輥壓造粒機是採用乾法擠壓工藝技術,對含水量<10%的粉狀物料進行壓縮成片,再經過破碎、整粒、篩分工藝,使片塊狀物料變成符合使用要求的顆粒狀物料。乾粉輥壓造粒主要是靠外部加壓方式,使物料強制通過兩個相對旋轉的輥輪間隙,壓縮成片。在輥壓過程中,物料的實際密度能增大1.5-3倍,從而達到一定的強度要求

工作原理,產品特點,工藝流程,

工作原理

各種乾粉物料從設備頂部加入,經脫氣、螺旋預壓進入兩個平等軋輥,軋輥相對旋轉,物料被強制送入兩輥之間,軋輥將物料咬入輥隙進行強制壓縮,物料通過壓縮區後,物料的表面張力和重力使之自然脫出。脫出後的指條狀團塊進入碎粒機由旋轉刀排破碎,被破碎的物料進入整粒機通過滾動刀排使顆粒和部分粉狀物料進入旋振篩進行篩分。合格品通過輸送機被送入成品倉。粉狀篩下物料通過輸送機再次被送回原料倉進行二次輥壓,擠壓力的大小可根據造粒操作的需要由液壓系統進行調節。

產品特點

1、物料經機械壓力強制壓縮成型,無需任何添加劑,產品純度得到保證。

2、乾粉直接造粒,無需後續乾燥過程、更有利於現有生產流程的銜接和改造。

3、顆粒強度高,堆積比重的提高較其它造粒方式都更為顯著。尤其適合於增加產品堆積比重的場合。

4、適應原料範圍廣,顆粒強度可根據不同物料自由調整。

5、結構緊湊、維修方便、操作簡單、工藝流程短、能耗低、效率高、故障率低。

6、可控制環境污染,減少粉體浪費和包裝成本,提高產品運輸能力。

7、加料和餵料裝置採用變頻無級調整控制,自動化程度高,可實現一人多機控制,勞動強度低及可長期連續運轉等特點。

8、主要傳動部件均採用優質合金材料。不鏽鋼材料、鈦材、鉻和其他表面合金製作大大提高了耐磨損、耐腐蝕、耐高溫及耐壓能力,使該機具有較長的使用壽命。

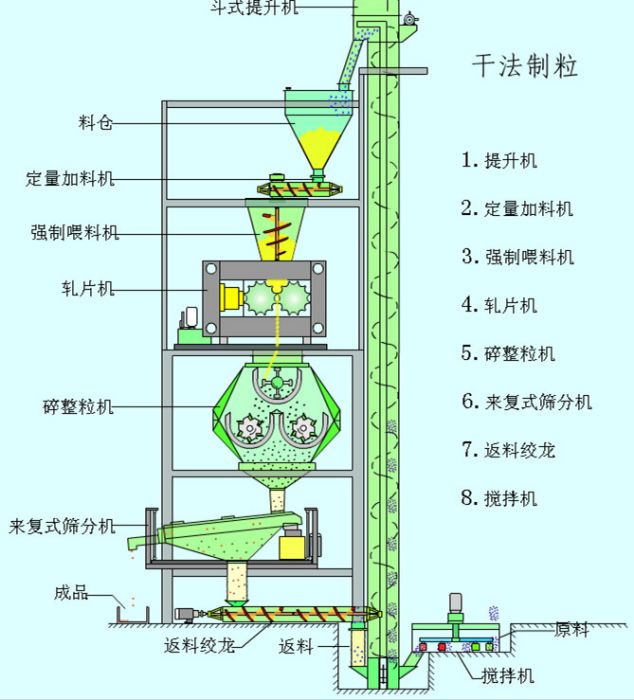

工藝流程

原料由加料口通過螺旋輸送機進入斗式提升機,由斗式提升機將原料粉末送入振動式原料倉,通過定量加料機將物料送入變頻式螺旋餵料機,對物料進行預壓縮,經預壓縮的物料被壓入兩個相對轉動的兩對壓輥中間進行壓實。其壓實力是通過油缸的推力由壓輥傳遞給物料的,被壓實的片狀物料自動脫槽進入破碎機,被破碎成大小不均的顆粒,然後進入整粒機進行修整。被修整的顆粒通過帶網孔的篩板被擠壓出來進入篩分機,成品顆粒通過篩分後進入斗式提升機被送入成品倉。篩分下來的粉狀物通過螺旋輸送機返回原料倉,再次壓實由此完成一個封閉式循環。