專利背景

雙相不鏽鋼中鐵素體與奧氏體大約各占一半,通過正確控制化學成分和熱處理工藝,將奧氏體不鏽鋼所具有的優良韌性、焊接性與鐵素體不鏽鋼所具有的較高強度、耐氯化物應力腐蝕性能結合在一起,使雙相不鏽鋼兼有鐵素體不鏽鋼和奧氏體不鏽鋼的優點。此外,由於其組織是雙相混合的微細化組織,所以,與單相組織的不鏽鋼相比較,具有強度高的特徵。2010年1月前,雙相不鏽鋼套用範圍迅速擴大,已成為奧氏體不鏽鋼在許多套用領域最有力的競爭對手。與316L等奧氏體系不鏽鋼相比,耐應力腐蝕開裂性能得到提高,耐點腐蝕性能也較為優良,其生產成本與316L沒有大的差別,而在設計上由於雙相不鏽鋼強度高,可以達到輕量化,減少鋼材使用量。因此,雙相不鏽鋼主要套用在中性氯化物環境、煉油工業、石油化學和化學工業、石油和天然氣工業、紙漿和造紙工業、化肥工業、海水環境、能源與環保工業、輕工和食品等工業。

焊接是製造雙相不鏽鋼設備的關鍵技術。截至2010年1月,雙相不鏽鋼面臨的主要問題是:雙相不鏽鋼焊縫和焊接熱影響區難以保持合適的相比例,接頭中容易析出有害相(如σ、χ、Cr2N、M23C6等),脆化和敏化傾向性大,限制了雙相不鏽鋼的使用。因此,焊縫中相比例的控制、焊接工藝參數對焊縫組織的影響一直是研究的主要內容。另外,中厚板焊接會帶來較高的殘餘應力,對強度和抗腐蝕性產生影響。因此,對雙相不鏽鋼的焊接工藝進行研究,對雙相不鏽鋼的推廣套用具有重要的工程意義。

中國發明專利(申請號03140209.7)公開了一種雙相不鏽鋼工藝管線焊接工藝,採用99.99%的氬氣保護進行打底焊接,採用80%氬氣和20%二氧化碳氣體進行半自動填充蓋面焊接,該發明主要採用在氬氣中加入一定量的二氧化碳作為保護氣,但該方法並不能很好的抑制焊接接頭氮元素的析出。

發明內容

專利目的

《中厚板雙相不鏽鋼焊接工藝》的目的是提供一種能有效抑制焊接接頭氮元素析出,使焊接區保持與母材相同或較為接近的組織結構比例,接頭中不產生有害相(如σ、χ、Cr2N、M23C6等),接頭獲得了較高的強度和良好的使用性能的中厚板雙相不鏽鋼焊接工藝。

技術方案

《中厚板雙相不鏽鋼焊接工藝》採用如下工藝步驟:

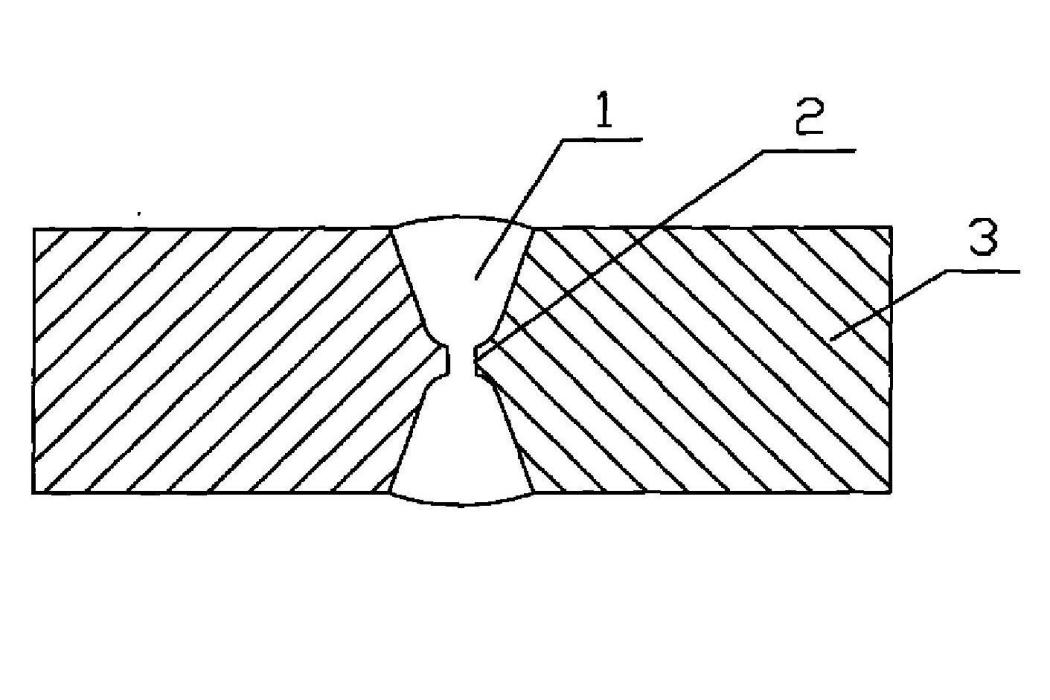

1.1、將待焊接部位加工成雙U型坡口,並將坡口內外兩側清理打磨乾淨,雙U型坡口的坡口角度為10~20度,鈍邊高度為2~4毫米,焊接板材厚度為10~30毫米;

1.2、對口裝配並焊接,焊縫背面採用99.99%高純氮氣進行保護,正面採用高純氬氣進行保護;

1.3、多層多道焊接,焊絲直徑為2~4毫米,焊接電流120~190安培,焊接電壓12~24伏特,焊接速度90~130毫米/分鐘,層間溫度控制在60~100攝氏度,並在每層焊縫焊接完畢後,將焊縫表層進行打磨,焊接層數一般為1~13層;

1.4、焊接完畢後進行固溶處理,固溶溫度為1000~1100攝氏度,保溫時間為30~60分鐘,冷卻採用先慢速冷卻後快速冷卻的方式,從固溶溫度到800攝氏度緩慢冷卻,800攝氏度以後快速冷卻,固溶處理升溫速率為180~260攝氏度/小時。

雙U型坡口為正、背面對稱U型坡口。對口裝配錯邊量小於1毫米。對坡口內外兩側10~20毫米範圍以內進行清理打磨,露出金屬光澤。氮氣流量為16~22升/分鐘,氬氣流量為12~15升/分鐘。每層焊縫表層打磨深度為0.1~0.5毫米。多層多道焊接時,焊條不作橫向擺動,焊接方向一致。從固溶溫度到800攝氏度採用在熱處理爐中緩慢冷卻,800攝氏度以後在水中快速冷卻。

有益效果

1、採用多層多道焊,利用後續焊道的加熱作用,不僅能夠使前層焊道金屬中的鐵素體進一步轉變成奧氏體,而且能夠降低焊接殘餘應力,有效的控制焊接熱循環。

2、焊縫背面採用99.99%高純氮氣進行保護,正面採用高純氬氣進行保護,抑制接頭中氮元素的析出,焊接區保持了與母材相同的組織結構和較為接近的相比例,使接頭獲得了使接頭獲得了較高的強度和良好的使用性能。

3、採用雙U型坡口對稱焊接,焊後逐層打磨以及多層多道焊的方式,降低焊接殘餘應力和焊接變形,提高了接頭強度和抗腐蝕性能力。

4、通過固溶處理,不僅使得接頭中不產生有害相(如σ、χ、Cr2N、M23C6等),同時釋放了部分殘餘應力。經檢驗,焊接接頭無缺陷,所得接頭抗拉強度達800兆帕,焊接區金相組織奧氏體含量45%,鐵素體含量55%。

附圖說明

圖1是《中厚板雙相不鏽鋼焊接工藝》焊接坡口的形狀示意圖。

圖1

圖2為焊層分布圖。

圖2

其中:1、雙U型坡口2、鈍邊高度3、母材4、焊層。

技術領域

《中厚板雙相不鏽鋼焊接工藝》屬於金屬焊接技術領域,具體涉及一種中厚板雙相不鏽鋼焊接工藝方法。

權利要求

1.中厚板雙相不鏽鋼焊接工藝,其特徵在於:採用如下工藝步驟:1.1、將待焊接部位加工成雙U型坡口(1),並將坡口內外兩側清理打磨乾淨,雙U型坡口(1)的坡口角度為10~20度,鈍邊(2)高度為2~4毫米,焊接板材厚度為10~30毫米;1.2、對口裝配並焊接,焊縫背面採用99.99%高純氮氣進行保護,正面採用高純氬氣進行保護;1.3、多層多道焊接,焊絲直徑為2~4毫米,焊接電流120~190安培,焊接電壓12~24伏特,焊接速度90~130毫米/分鐘,層間溫度控制在60~100攝氏度,並在每層焊縫焊接完畢後,將焊縫表層進行打磨;1.4、焊接完畢後進行固溶處理,固溶溫度為1000~1100攝氏度,保溫時間為30~60分鐘,冷卻採用先慢速冷卻後快速冷卻的方式,從固溶溫度到800攝氏度緩慢冷卻,800攝氏度以後快速冷卻,固溶處理升溫速率為180~260攝氏度/小時。

2.根據權利要求1所述的中厚板雙相不鏽鋼焊接工藝,其特徵在於:步驟1.1所述的雙U型坡口(1)為正、背面對稱U型坡口。

3.根據權利要求1所述的中厚板雙相不鏽鋼焊接工藝,其特徵在於:步驟1.1所述的對坡口內外兩側10~20毫米範圍以內進行清理打磨,露出金屬光澤。

4.根據權利要求1所述的中厚板雙相不鏽鋼焊接工藝,其特徵在於:步驟1.2所述的氮氣流量為16~22升/分鐘,氬氣流量為12~15升/分鐘。

5.根據權利要求1所述的中厚板雙相不鏽鋼焊接工藝,其特徵在於:步驟1.3所述的每層焊縫表層打磨深度為0.1~0.5毫米。

6.根據權利要求1所述的中厚板雙相不鏽鋼焊接工藝,其特徵在於:步驟1.3所述的多層多道焊接時,焊條不作橫向擺動,焊接方向一致。

7.根據權利要求1所述的中厚板雙相不鏽鋼焊接工藝,其特徵在於:步驟1.4所述的從固溶溫度到800攝氏度採用在熱處理爐中緩慢冷卻,800攝氏度以後在水中快速冷卻。

實施方式

參照附圖1~2,母材3採用型號為S31803的雙向不鏽鋼,焊接板材厚度為10毫米。焊絲型號為E2209。

1、使用前先將焊絲表面的油、垢等贓物除去,並烘乾。

2、將待焊接部位加工成雙U型坡口1,坡口加工時以機械方法加工,坡口角度為10度,並將坡口內外兩側10毫米範圍以內的銹、油、垢等污物清理乾淨,露出金屬光澤,坡口毛刺需打磨乾淨,無裂紋。

3、對口裝配並焊接,鈍邊高度2為2毫米,錯邊量小於1毫米,焊縫背面採用99.99%高純氮氣進行保護,正面採用高純氬氣進行保護,氮氣流量為16升/分鐘,氬氣流量為12升/分鐘。

4、焊接工藝採用多層多道焊,焊絲直徑為2~4毫米,焊接電流120~190安培,焊接電壓12~24伏特,焊接速度90~130毫米/分鐘,層間溫度控制在60~100攝氏度,並在每層焊縫焊接完畢後,將焊縫表層進行打磨,每層焊縫表層打磨深度為0.1毫米。焊接層數一般為7層,焊層4焊接順序按照1~7的順序逐層焊接,焊接時焊條不作橫向擺動,焊接方向一致,保證焊縫金屬具有合理的鐵素體-奧氏體雙相比例。焊層4對稱,有助於減小變形。層間溫度測量用遠紅外測溫儀焊接。具體工藝參數見表1。

5、焊後進行固溶處理,升溫速率為180攝氏度/小時,固溶溫度為1000攝氏度,保溫時間為30分鐘;冷卻採用先慢速冷卻後快速冷卻的方式,從固溶溫度到800攝氏度在熱處理爐中緩慢冷卻,800攝氏度以後在水中快速冷卻。

對口點固焊的焊材和焊接工藝與正式焊接時相同。

採用該焊接工藝,所得接頭抗拉強度達800兆帕,奧氏體含量51%,鐵素體含量49%,接頭中無有害相析出。經檢驗,接頭中無氣孔、無夾雜、無裂紋等缺陷。滿足接頭力學性能和耐蝕性要求。

表1 焊接工藝參數

母材3採用型號為S31803的雙向不鏽鋼,焊接板材厚度為20毫米。焊絲型號為E2209。

1、使用前先將焊絲表面的油、垢等贓物除去,並烘乾。

2、將待焊接部位加工成雙U型坡口1,坡口加工時以機械方法加工,坡口角度為15度,並將坡口內外兩側15毫米範圍以內的銹、油、垢等污物清理乾淨,露出金屬光澤,坡口毛刺需打磨乾淨,無裂紋。

3、對口裝配並焊接,鈍邊高度2為3毫米,錯邊量小於1毫米,焊縫背面採用99.99%高純氮氣進行保護,正面採用高純氬氣進行保護,氮氣流量為20升/分鐘,氬氣流量為14升/分鐘。

4、焊接工藝採用多層多道焊,焊絲直徑為2~4毫米,焊接電流120~190安培,焊接電壓12~24伏特,焊接速度90~130毫米/分鐘,層間溫度控制在60~100攝氏度,並在每層焊縫焊接完畢後,將焊縫表層進行打磨,每層焊縫表層打磨深度為0.3毫米。焊接層數為11層,焊層4焊接順序按照1~11的順序逐層焊接,焊接時焊條不作橫向擺動,焊接方向一致,保證焊縫金屬具有合理的鐵素體-奧氏體雙相比例。焊層4對稱,有助於減小變形。層間溫度測量用遠紅外測溫儀焊接工藝參數見表2。

5、焊後進行固溶處理,固溶處理升溫速率為220攝氏度/小時,固溶溫度為1050攝氏度,保溫時間為45分鐘;冷卻採用先慢速冷卻後快速冷卻的方式,從固溶溫度到800攝氏度在熱處理爐中緩慢冷卻,800攝氏度以後在水中快速冷卻。

對口點固焊的焊材和焊接工藝與正式焊接時相同。

採用該焊接工藝,所得接頭抗拉強度達800兆帕,奧氏體含量50%,鐵素體含量50%,接頭中無有害相析出。經檢驗,接頭中無氣孔、無夾雜、無裂紋等缺陷。滿足接頭力學性能和耐蝕性要求。

表2 焊接工藝參數

母材3採用型號為S31803的雙向不鏽鋼,焊接板材厚度為30毫米。焊絲型號為E2209。

1、使用前先將焊絲表面的油、垢等贓物除去,並烘乾。

2、將待焊接部位加工成雙U型坡口1,坡口加工時以機械方法加工,坡口角度為20度,並將坡口內外兩側20毫米範圍以內的銹、油、垢等污物清理乾淨,露出金屬光澤,坡口毛刺需打磨乾淨,無裂紋。

3、對口裝配並焊接,鈍邊高度2為4毫米,錯邊量小於1毫米,焊縫背面採用99.99%高純氮氣進行保護,正面採用高純氬氣進行保護,氮氣流量為22升/分鐘,氬氣流量為15升/分鐘。

4、焊接工藝採用多層多道焊,焊絲直徑為2~4毫米,焊接電流120~190安培,焊接電壓12~24伏特,焊接速度90~130毫米/分鐘,層間溫度控制在60~100攝氏度,並在每層焊縫焊接完畢後,將焊縫表層進行打磨,每層焊縫表層打磨深度為0.5毫米。焊接層數為13層,焊層4焊接順序按照1~13的順序逐層焊接,焊接時焊條不作橫向擺動,焊接方向一致,保證焊縫金屬具有合理的鐵素體-奧氏體雙相比例。焊層4對稱,有助於減小變形。層間溫度測量用遠紅外測溫儀焊接。具體工藝參數見表3。

5、焊後進行固溶處理,固溶處理升溫速率為260攝氏度/小時,固溶溫度為1100攝氏度,保溫時間為60分鐘;冷卻採用先慢速冷卻後快速冷卻的方式,從固溶溫度到800攝氏度在熱處理爐中緩慢冷卻,800攝氏度以後在水中快速冷卻。

對口點固焊的焊材和焊接工藝與正式焊接時相同。

表3 焊接工藝參數

採用該焊接工藝,所得接頭抗拉強度達800兆帕,奧氏體含量49%,鐵素體含量51%,接頭中無有害相析出。經檢驗,接頭中無氣孔、無夾雜、無裂紋等缺陷。滿足接頭力學性能和耐蝕性要求。

專利榮譽

2021年6月24日,《中厚板雙相不鏽鋼焊接工藝》獲得第二十二屆中國專利優秀獎。