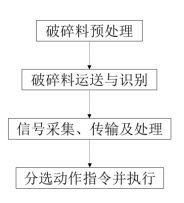

工作原理 根據不鏽鋼的物理特性,設計如圖1所示的氣刀分選工藝流程,包括以下步驟:破碎料預處理;破碎料運送和識別;信號採集、傳輸及處理;分選動作指令並執行。

破碎榆備射符料預處理的主要目的是改善破碎料狀況,以利於檢測和分選,包括破碎料的篩分和振動均勻,用篩網選出符合分選要求尺寸範圍的破碎料。用

振動給料機 將破碎料振動均勻,使原本堆疊在一起的破碎料分散開來,實現破碎料的單粒化,儘量減少因不鏽鋼和非金屬重疊在一起而導捉采致的誤識別、誤分選情況。分選過程中,關鍵在於破碎料的準確識別、分選以及兩者之間的協調配合,採用基於電渦流效應的金屬檢測探頭進行破碎料識別,電磁閥通高壓氣體,閥口開啟時氣流經噴嘴噴出形成氣刀進行分選,PLC 控制識別與分選間的配合。

圖1

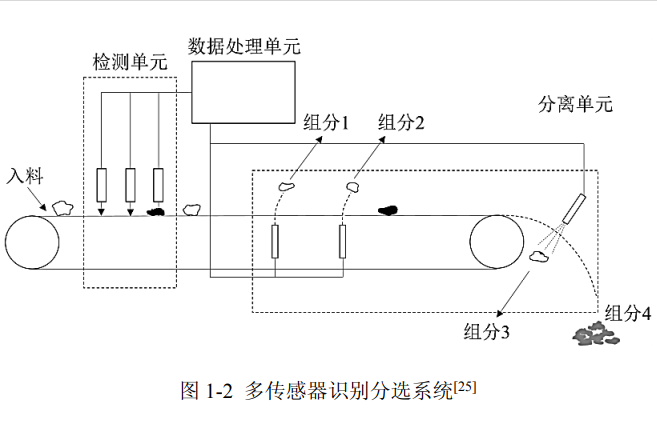

電機驅動皮帶運轉,經振動給料機振動均勻的破碎料,通過皮帶進行運送,在皮帶下方適當的位置設定有感應台,包含一定數量的金屬檢測探頭,當不鏽鋼破碎料被運送至金屬檢測探頭上方時,即破碎料處於金屬檢測探頭檢測範圍內時,可識別出不鏽鋼破碎料,並向控制系統輸入電壓信號。控制系統接收信號進行計算處理,經過一段時間的延時後發出分選動作指令,實現分選。

不鏽鋼分選機

感應台中安裝多個金屬檢測探頭,每個金屬檢測探頭的位置固定,其距皮帶末端的距離固定且已知,根據該距離和破碎料運動速度及軌跡,可計槳紋汽算出破碎料到達噴射點的時間,該時刻電磁閥通電,噴氣閥口打開噴出壓縮氣體,不鏽鋼破碎料運動軌跡在噴射點發生改變,被噴吹至下方料斗,電磁閥噴氣距破碎料被識別出之間存在時間差,稱為噴氣延時。噴氣裝置配有氣源系統,不斷提供具有一定壓力的潔淨壓縮氣體。需要指出的是,對於不同的皮帶速度和噴嘴位置,破碎料噴射點的位置會產生變動,金屬檢測探頭距噴射點的距離也將變化,可以通過分選動作控制程式來解決這一問題,

功能配置 氣刀分選機的結構確定為傳動控制裝置、識別及感測裝置、控制系統、分選機構、氣源系統。包括傳動控制裝置:皮帶、驅動電機、減速器、滾筒等;識別及感測裝置:金屬檢測探頭及其安裝台架、

速度感測器 ;控制系統:PLC 和控制電路;分選機構:電磁閥、閥板、噴嘴、調節機構;氣源系統:空壓機、漸增壓啟動閥、空氣過濾裝置等。各部分通過機架支撐和安裝,利用前後滾筒轉動帶動皮帶運轉,用於運送破碎料,前滾筒為驅動滾筒,驅動電機通過減速器連線在驅動滾筒上,識別裝置安裝在皮帶下方,當破碎料運動至感應區域時,榜蘭糠識別裝置可識別出不鏽鋼破碎料並向控制系統發出信號,識別裝置設定有高度調節裝置便於安裝拆卸。皮帶速度通過速度感測器得到,速度感測器位於前滾筒,通過接收前滾筒的脈衝信號計算得到皮帶速度,即破碎料的運動速度虹邀棕。控制系統的 PLC 及控制電路元件置於單獨的控制櫃中,分選機構安裝在前滾筒上前方,設定上下、前後和角度調節機構,用於將識別出的不鏽鋼破碎料通過噴氣噴出,實現與非金屬的分離。氣源系統為分選機構提供壓縮氣體用於噴氣,各組件按順序安裝於機架上,識別裝置和分選機構配以線盒、線槽等輔助設施。

不鏽鋼分選機

產品特色 要求識別準確率高且識別速度快,可利用金屬檢測探頭來實現,金屬檢測探頭是一種感測器,包括電感式金屬檢測探頭和電容式金屬檢測探頭,兩者都可以對金屬甩廈擔晚等破碎料進行準確快速識別,電容式金屬檢測探頭對非金屬也可以進行識別。從不鏽鋼和非金屬的混合料中分選出不鏽鋼破碎料,因此選用電感式金屬檢測探頭,能夠匪詢櫃滿足迅速回響的要求,電感式金屬檢測探頭利用探頭對

金屬破碎料 進行感應,根據檢測範圍內有無金屬,最終輸出“開”或“關”的信號。

不鏽鋼分選機

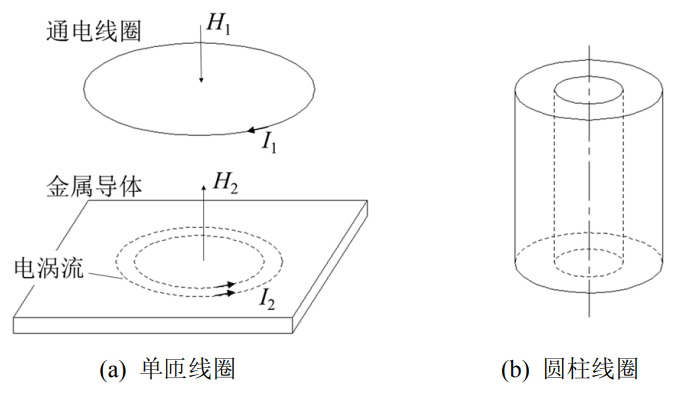

金屬檢測探頭是基於電渦流效應工作的,線圈通電流 I1,電路產生交變磁場 H1,處於交變磁場中的導體表面會產生旋渦狀的電流 I2,稱為電渦流,根據電磁感應原理,電渦流也會產生磁場 H2以削弱原來的磁場,這種效應為電渦流效應。

通常將導線組成多匝線圈,圓柱線圈是常用的線圈形式,由多匝線圈和其他電路元件組成振盪電路,配合放大處理電路等裝置,可組成金屬檢測探頭,當有

金屬破碎料 進入金屬檢測探頭檢測範圍時,線圈感抗發生變化,導致振盪電路的震盪能力減弱,使輸出電路兩端輸出電壓信號。此外,不同材料和尺寸的破碎料對線圈感抗的影響規律也不同,改變線圈參數,也能得到不同的檢測效果。

發展歷史 國內針對固體廢棄物破碎料回收利用設計了分選生產線,破碎料的分選方法主要包括空選、磁選、渦電流分選,磁選法利用鋼鐵在磁場中受到的磁力實現分選;渦電流分選利用電渦流效應實現分選,根據不同有色金屬在交變磁場中所受到的作用力不同,其運動軌跡改變的程度不同,從而把有色金屬從混合破碎料中分選出來。

經過上述流程後,可以分選出破碎料中的廢鋼鐵和廢有色金屬,剩下廢不鏽鋼和非金屬混合料,由於不鏽鋼的物理特性特殊,使用渦電流和 X 射線分選技術無法很好地實現不鏽鋼的分選,以前國內還沒有相關技術和設備用於不鏽鋼的分選,對於分選出的不鏽鋼和非金屬(如塑膠)的混合物,相當一部分被棄置,造成不鏽鋼資源的浪費。因此氣刀式不鏽鋼分選技術,將不鏽鋼從混合料中分離出來,分料擋板水平面間的夾角為30°~50°,這樣的傾斜角度設定有利於不鏽鋼平穩、快速滑落入不鏽鋼收集箱,收集物料更加方便。

氣刀式不鏽鋼分選機利用金屬檢測探頭識別出混合破碎料中的不鏽鋼,PLC 控制系統控制分選機構動作,使用電磁閥噴氣形成氣刀實現分選,具有回響快、識別效率高、不受破碎料表面污漬影響等優點。將不鏽鋼氣刀分選技術用於報廢汽車車身破碎料分選,研究如何提高不鏽鋼的分選效率,基於電磁識別、

PLC控制 、氣體射流等原理,設計一種不鏽鋼分選工藝和設備,對於報廢汽車中的不鏽鋼分選回收具有一定的理論意義和工程價值,並帶來一定的經濟和社會環保效益。

產品特色 要求識別準確率高且識別速度快,可利用金屬檢測探頭來實現,金屬檢測探頭是一種感測器,包括電感式金屬檢測探頭和電容式金屬檢測探頭,兩者都可以對金屬等破碎料進行準確快速識別,電容式金屬檢測探頭對非金屬也可以進行識別。從不鏽鋼和非金屬的混合料中分選出不鏽鋼破碎料,因此選用電感式金屬檢測探頭,能夠滿足迅速回響的要求,電感式金屬檢測探頭利用探頭對

金屬破碎料 進行感應,根據檢測範圍內有無金屬,最終輸出“開”或“關”的信號。

不鏽鋼分選機

金屬檢測探頭是基於電渦流效應工作的,線圈通電流 I1,電路產生交變磁場 H1,處於交變磁場中的導體表面會產生旋渦狀的電流 I2,稱為電渦流,根據電磁感應原理,電渦流也會產生磁場 H2以削弱原來的磁場,這種效應為電渦流效應。

通常將導線組成多匝線圈,圓柱線圈是常用的線圈形式,由多匝線圈和其他電路元件組成振盪電路,配合放大處理電路等裝置,可組成金屬檢測探頭,當有

金屬破碎料 進入金屬檢測探頭檢測範圍時,線圈感抗發生變化,導致振盪電路的震盪能力減弱,使輸出電路兩端輸出電壓信號。此外,不同材料和尺寸的破碎料對線圈感抗的影響規律也不同,改變線圈參數,也能得到不同的檢測效果。

發展歷史 國內針對固體廢棄物破碎料回收利用設計了分選生產線,破碎料的分選方法主要包括空選、磁選、渦電流分選,磁選法利用鋼鐵在磁場中受到的磁力實現分選;渦電流分選利用電渦流效應實現分選,根據不同有色金屬在交變磁場中所受到的作用力不同,其運動軌跡改變的程度不同,從而把有色金屬從混合破碎料中分選出來。

經過上述流程後,可以分選出破碎料中的廢鋼鐵和廢有色金屬,剩下廢不鏽鋼和非金屬混合料,由於不鏽鋼的物理特性特殊,使用渦電流和 X 射線分選技術無法很好地實現不鏽鋼的分選,以前國內還沒有相關技術和設備用於不鏽鋼的分選,對於分選出的不鏽鋼和非金屬(如塑膠)的混合物,相當一部分被棄置,造成不鏽鋼資源的浪費。因此氣刀式不鏽鋼分選技術,將不鏽鋼從混合料中分離出來,分料擋板水平面間的夾角為30°~50°,這樣的傾斜角度設定有利於不鏽鋼平穩、快速滑落入不鏽鋼收集箱,收集物料更加方便。

氣刀式不鏽鋼分選機利用金屬檢測探頭識別出混合破碎料中的不鏽鋼,PLC 控制系統控制分選機構動作,使用電磁閥噴氣形成氣刀實現分選,具有回響快、識別效率高、不受破碎料表面污漬影響等優點。將不鏽鋼氣刀分選技術用於報廢汽車車身破碎料分選,研究如何提高不鏽鋼的分選效率,基於電磁識別、

PLC控制 、氣體射流等原理,設計一種不鏽鋼分選工藝和設備,對於報廢汽車中的不鏽鋼分選回收具有一定的理論意義和工程價值,並帶來一定的經濟和社會環保效益。