《一種BGP板材內飾件及其製作方法》是蕪湖長鵬汽車零部件有限公司於2014年11月28日申請的發明專利,該專利申請號為2014107068965,公布號為CN104476851A,專利公布日為2015年04月01日,發明人是王剛、韓立尚、黃金金、束小東、張華鵬。

《一種BGP板材內飾件及其製作方法》包括PET層、第一膠膜層、基材層、第二膠膜層和第三膠膜層,第一膠膜層、第二膠膜層分別對應包裹在基材層的上端面、下端面,PET層對應包裹在第一膠膜層的上端面上,第三膠膜層對應包裹在第二膠膜層的下端面上。一種BGP板材內飾件的製作方法,包括a)基材層的製作;b)將PET層、第一膠膜層、基材層、第二膠膜層和第三膠膜層按照順序鋪放好,並實施針刺處理;c)層壓。採用該發明的材料和方法製成的產品,能夠改善綜合力學性能,使抗拉強度、彎曲強度都得到很大程度的提升,同時縮短了生產製造的工序,縮短了加工周期,降低了生產製造的成本。

2019年5月16日,《一種BGP板材內飾件及其製作方法》獲得安徽省第六屆專利獎優秀獎。

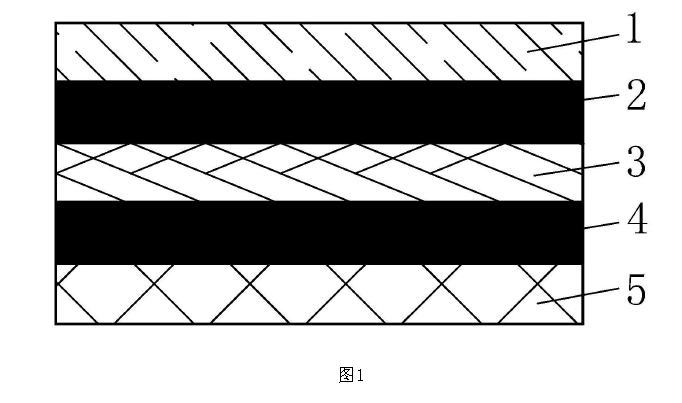

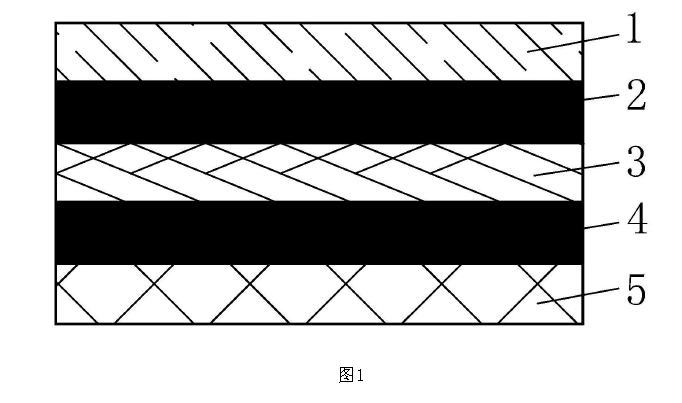

(概述圖為《一種BGP板材內飾件及其製作方法》的摘要附圖)

基本介紹

- 中文名:一種BGP板材內飾件及其製作方法

- 公布號:CN104476851A

- 公布日:2015年4月1日

- 申請號:2014107068965

- 申請日:2014年11月28日

- 申請人:蕪湖長鵬汽車零部件有限公司

- 地址:安徽省蕪湖市鳩江經濟開發區鳩茲大道北側

- 發明人:王剛、韓立尚、黃金金、束小東、張華鵬

- Int.Cl.:B32B17/02(2006.01)I、B32B17/10(2006.01)I、B32B37/10(2006.01)I

- 類別:發明專利

專利背景,發明內容,專利目的,技術方案,改善效果,附圖說明,技術領域,權利要求,實施方式,榮譽表彰,

專利背景

汽車作為一種重要的交通工具,為人們的日常出行帶來了極大的便利,汽車也逐漸走進了尋常百姓的家庭,改善了人們的生活質量。

玻纖板即BGP板材,是玻璃纖維氈增強熱塑性複合材料,利用連續玻璃纖維針刺氈或短切玻璃纖維針刺氈、短切玻璃纖維和熱塑性樹脂聚丙烯即PP複合而成的一種高強、質輕、節能和環保,可回收利用的片狀模塑膠,是2014年11月之前國際上極為活躍的複合材料開發品種之一,因其具備鋼材以及玻璃鋼等其他材料無可比擬的優勢,適應了中國諸多行業對先進結構材料的要求。BGP為黑色玻璃纖維與丙綸纖維混紡材料,主要用於汽車頂棚、衣帽架、備胎改版、門護板、前圍、側圍後圍等處。傳統的PU複合板製成的產品抗拉強度和彎曲強度較低,使得產品的使用性能較差,不能夠滿足車載使用需求。

發明內容

專利目的

為了解決上述技術問題,《一種BGP板材內飾件及其製作方法》提供一種BGP板材內飾件及其製作方法。

技術方案

《一種BGP板材內飾件及其製作方法》包括PET層、第一膠膜層、基材層、第二膠膜層和第三膠膜層,所述第一膠膜層、第二膠膜層分別對應包裹在基材層的上端面、下端面,所述PET層對應包裹在第一膠膜層的上端面上,所述第三膠膜層對應包裹在第二膠膜層的下端面上,所述基材層由特殊浸潤劑玻璃纖維短切紗和BGP專用合成纖維混合製成。

所述BGP專用合成纖維是在專用的聚丙稀的基礎上添加黑色母粒B-8166BT、汽車內飾專用進口油劑Q-2158-BT、BT-2021母粒、耐高溫母粒BT-1010混合製成。

所述特殊浸潤劑玻璃纖維短切紗為澱粉型電子級無鹼玻璃纖維短切紗。

一種BGP板材內飾件的製作方法,包括以下步驟:

a)基材層的製作:利用壓力機加壓使特殊浸潤劑玻璃纖維短切紗、BGP專用合成纖維合成一體,溫度控制在195℃~215℃,加壓成型的壓力為100千帕~200千帕,時間控制在60~90秒,BGP專用合成纖維易熔化流動,將特殊浸潤劑玻璃纖維短切紗充分邊結,成型體的厚度充分恢復,並且BGP專用合成纖維不會向外滲出,通過BGP專用合成纖維浸入到特殊浸潤劑玻璃纖維短切紗內,以達到改善強度,增加厚度,並具有良好的吸音性;

b)將PET層、第一膠膜層、基材層、第二膠膜層和第三膠膜層按照順序鋪放好,並實施針刺處理;

c)層壓:將壓力機加熱後,對步驟b)中的鋪放好的材料進行層壓,以加工成型。

該發明採用BGP專用合成纖維具有以下特性:

(1)氣味低:採用專用的聚丙稀通過添加低氣味黑色母粒B-8166BT,使用汽車內飾專用進口油劑Q-2158-BT,抗靜電效果好,且氣味低;

(2)低收縮:通過添加BT-2021母粒,與特殊浸潤劑玻璃纖維短切紗混合加熱成型過程中,產品收縮率低;

(3)耐高溫:通過添加耐高溫母粒BT-1010做成的產品在加熱成型過程中不發生老化黃變現象。

改善效果

《一種BGP板材內飾件及其製作方法》的有益效果是:採用該發明的材料和方法製成的產品,能夠改善綜合力學性能,使抗拉強度、彎曲強度都得到很大程度的提升,同時縮短了生產製造的工序,縮短了加工周期,降低了生產製造的成本。

附圖說明

圖1為《一種BGP板材內飾件及其製作方法》的內部結構示意圖。

技術領域

《一種BGP板材內飾件及其製作方法》涉及汽車配件加工技術領域,具體地說是一種BGP板材內飾件及其製作方法。

權利要求

1.一種BGP板材內飾件,包括PET層(1)、第一膠膜層(2)、基材層(3)、第二膠膜層(4)和第三膠膜層(5),其特徵在於:所述第一膠膜層(2)、第二膠膜層(4)分別對應包裹在基材層(3)的上端面、下端面,所述PET層(1)對應包裹在第一膠膜層(2)的上端面上,所述第三膠膜層(5)對應包裹在第二膠膜層(4)的下端面上,所述基材層(3)由特殊浸潤劑玻璃纖維短切紗和BGP專用合成纖維混合製成;所述特殊浸潤劑玻璃纖維短切紗為澱粉型電子級無鹼玻璃纖維短切紗。

2.根據權利要求1所述的一種BGP板材內飾件的製作方法,其特徵在於:包括以下步驟:a)基材層(3)的製作:利用壓力機加壓使特殊浸潤劑玻璃纖維短切紗、BGP專用合成纖維合成一體,溫度控制在195℃~215℃,加壓成型的壓力為100千帕~200千帕,時間控制在60秒~90秒;b)將PET層(1)、第一膠膜層(2)、基材層(3)、第二膠膜層(4)和第三膠膜層(5)按照順序鋪放好,並實施針刺處理;c)層壓:將壓力機加熱後,對步驟b)中的鋪放好的材料進行層壓,以加工成型。

實施方式

如圖1所示,一種BGP板材內飾件,包括PET層1、第一膠膜層2、基材層3、第二膠膜層4和第三膠膜層5,所述第一膠膜層2、第二膠膜層4分別對應包裹在基材層3的上端面、下端面,所述PET層1對應包裹在第一膠膜層2的上端面上,所述第三膠膜層5對應包裹在第二膠膜層4的下端面上,所述基材層3由特殊浸潤劑玻璃纖維短切紗和BGP專用合成纖維混合製成。

所述BGP專用合成纖維是在專用的聚丙稀的基礎上添加黑色母粒B-8166BT、汽車內飾專用進口油劑Q-2158-BT、BT-2021母粒、耐高溫母粒BT-1010混合製成。

所述特殊浸潤劑玻璃纖維短切紗為澱粉型電子級無鹼玻璃纖維短切紗。

一種BGP板材內飾件的製作方法,包括以下步驟:

a)基材層(3)的製作:利用壓力機加壓使特殊浸潤劑玻璃纖維短切紗、BGP專用合成纖維合成一體,溫度控制在195℃~215℃,加壓成型的壓力為100千帕~200千帕,時間控制在60秒~90秒,BGP專用合成纖維易熔化流動,將特殊浸潤劑玻璃纖維短切紗充分邊結,成型體的厚度充分恢復,並且BGP專用合成纖維不會向外滲出,通過BGP專用合成纖維浸入到特殊浸潤劑玻璃纖維短切紗內,以達到改善強度,增加厚度,並具有良好的吸音性;

b)將PET層1按照40克/平方米,第一膠膜層2按照23克/平方米,基材層3按照600~1800克/平方米,第二膠膜層4按照23克/平方米,第三膠膜層5按照60克/平方米,依次鋪放後,將PET層1、第一膠膜層2、基材層3、第二膠膜層4和第三膠膜層5按照順序鋪放好,並實施針刺處理;

c)層壓:將壓力機加熱後,對步驟b)中的鋪放好的材料進行層壓,以加工成型。

該發明採用BGP專用合成纖維具有以下特性:

(1)氣味低:採用專用的聚丙稀通過添加低氣味黑色母粒B-8166BT,使用汽車內飾專用進口油劑Q-2158-BT,抗靜電效果好,且氣味低;

(2)低收縮:通過添加BT-2021母粒,與特殊浸潤劑玻璃纖維短切紗混合加熱成型過程中,產品收縮率低;

(3)耐高溫:通過添加耐高溫母粒BT-1010做成的產品在加熱成型過程中不發生老化黃變現象。

為了論證該發明所帶來的實際效果,特進行以下對比實驗:

序號 | 項目 | 單位 | 實施例一 | PU複合板 |

|---|---|---|---|---|

1 | 拉伸強度 | 兆帕 | 20.0 | 15.0 |

2 | 彎曲強度 | 兆帕 | 6.5 | 2.2 |

同時該發明還測試了導熱係數,具體實驗數據如下:

材料名稱 | 實施例一 | PP板 | PP中空板 | 鋁中空板 | PU複合板 |

|---|---|---|---|---|---|

導熱係數 | 0.0503 | 0.210 | 0.070 | 0.098 | 0.0385 |

該發明還在模壓成型上進行比較,有以下優點:

(1)減少工序步驟;

(2)減少生產的啟動投資;

(3 )“貼郵票”式的生產工藝,可以避免在製造過程中使用其它膠水,從而降低氣味性;

(4)一步模壓法也可大大提高生產效率,減少製造周期。例如:某車型採用廢紡氈進行內飾材料的生產,採用的就是“兩步模壓法”進行生產,即先行壓制材料,再把面料附著在已成型的材料進行二步模壓,這種方式生產效率較低,同時廢紡氈在生產過程中也會產生大量有害的氣味。

材料特性上的比較,優勢如下:

(1)該發明通過物理混合、熱壓成型而成,在整個閉環的生產過程中沒有添加任何化學添加劑,從而在力學性能上具有各向同性的特點,這就有效的減少了各向異性材料引起的局部破碎、折彎現象、提高了產品的一次交驗合格率,增加了產品設計的自由度和產品穩定性。

(2)該發明在造型上,可以對不同部位的強度和硬度進行微調,以滿足設計開發的特殊要求。

(3)該發明可以在單個零件的不同部位獲得不同的聲學性能,採用PP木粉板作內飾材料就局限於單一的厚度,對吸音和隔音在型體的各個部位都是同一參數,非常死板。 (4)該發明的高強度與低質量形成了很高的比強度,大大減低了產品的自重。

榮譽表彰

2019年5月16日,《一種BGP板材內飾件及其製作方法》獲得安徽省第六屆專利獎優秀獎。