《一種高骨架鈦含量鈦矽分子篩的合成方法》是中國天辰工程有限公司和天津天辰綠色能源工程技術研發有限公司於2014年12月25日申請的專利,該專利的申請號為2014108264012,公布號為CN104528761A,授權公布日為2015年4月22日,發明人是楊克儉、袁海朋、楊琦武。

《一種高骨架鈦含量鈦矽分子篩的合成方法》創造提供了一種高骨架鈦含量鈦矽分子篩的合成方法,通過分步脫醇以及在預晶化後向分子篩中加入適量的脂肪胺類化合物,然後繼續進行水熱晶化的步驟,能夠減少分子篩合成過程中骨架鈦的流失,避免非骨架鈦的形成。

2018年12月20日,《一種高骨架鈦含量鈦矽分子篩的合成方法》獲得第二十屆中國專利優秀獎。

(概述圖為《一種高骨架鈦含量鈦矽分子篩的合成方法》摘要附圖)

基本介紹

- 中文名:一種高骨架鈦含量鈦矽分子篩的合成方法

- 公布號:CN104528761A

- 授權日:2015年4月22日

- 申請號:2014108264012

- 申請日:2014年12月25日

- 申請人:中國天辰工程有限公司、天津天辰綠色能源工程技術研發有限公司

- 地址:天津市北辰區京津路1號

- 發明人:楊克儉、袁海朋、楊琦武

- Int.Cl.:C01B39/08(2006.01)I; B01J29/89(2006.01)I; C07C249/04(2006.01)I; C07C251/44(2006.01)I

- 代理機構:天津濱海科緯智慧財產權代理有限公司

- 代理人:李莎

- 類別:發明專利

專利背景,發明內容,專利目的,技術方案,改善效果,附圖說明,技術領域,權利要求,實施方式,榮譽表彰,

專利背景

鈦矽分子篩TS-1是一種含有骨架鈦原子的Pentasil型雜原子分子篩。除保持原有MFI分子篩的拓撲結構外,TS-1又由於鈦原子在骨架內的均勻分布而具有特殊性質的骨架Si-O-Ti鍵,這使得其在具有催化氧化活性的同時兼具有擇形催化性能。

1981年,USP4410501首次公開了TS-1的和成方法,經過40年的不斷發展和研究,截至2014年12月,TS-1的水熱合成已經形成兩種體系,一種是採用四丙基氫氧化銨(TPAOH)做模板劑合成鈦矽分子篩,稱為經典體系,另一種是採用價格低廉的四丙基溴化銨做模板劑合成TS-1,稱為廉價體系,此外還有同晶取代等多種方法。但是因為Ti-O鍵較Si-O鍵長,鈦原子進入骨架比較困難,因此2014年12月之前的合成方法合成的TS-1都會產生非骨架鈦,並對TS-1產生負面影響。首先非骨架鈦本身並不具有催化氧化活性但會引起雙氧水的大量分解,由此導致TS-1催化性能的降低;其次,非骨架鈦的含量是難以控制的,這導致鈦矽分子篩的活性穩定性差,如此制約了TS-1的工業套用。

截至2014年12月,主要從兩個方面將非骨架鈦減少以提升分子篩的性能。一是對製備後的TS-1鈦矽分子篩進行改性,主要利用無機鹼或有機鹼的改性在TS-1中產生空穴,促進反應物和產物的擴散,這種方法需要在製備工藝完成後加入單獨的改性工藝過程,增加了生產過程和成本,鹼性物質的加入往往會引入新的雜質,不利於對TS-1產品的分離和純化,還可能會對設備產生一定的腐蝕作用,增加維護費用。二是控制TS-1鈦矽分子篩的合成條件,一般認為非骨架鈦產生的原因是由於矽源和鈦源水解速度不一致,導致準確掌握水解條件使之互相匹配非常困難,造成局部不均勻,因此在改進的製備工藝中常常先對矽源進行一定程度的預水解,或向鈦源中加入脂肪酸等以減緩鈦源的水解速率,從而儘可能使矽源和鈦源水解速度達到一致,這種方法在抑制非骨架鈦形成方面雖然取得了一定的進展,但非骨架鈦的產生仍然未得到完全的避免。

發明內容

專利目的

《一種高骨架鈦含量鈦矽分子篩的合成方法》創造在2014年12月已有研究的基礎之上,對TS-1鈦矽分子篩的製備過程及工藝參數進行最佳化和改進,提供一種高骨架鈦含量鈦矽分子篩的合成方法,能夠減少分子篩合成過程中骨架鈦的流失,避免非骨架鈦的形成。

技術方案

《一種高骨架鈦含量鈦矽分子篩的合成方法》創造採用的技術方案是,通過分步脫醇以及在預晶化後向分子篩中加入適量的脂肪胺類化合物,然後繼續進行水熱晶化,從而避免鈦矽分子篩中非骨架鈦的形成。

進一步,上述製備過程包括:將矽源及鈦源混合後加入到有機鹼化合物的水溶液中充分攪拌並水解,其中,矽源中的Si、鈦源中的Ti、以及有機鹼的摩爾比為1:(0.01~0.05):(0.03~0.6),有機鹼相對於水的質量分數為3%~14%;水解溶液首先在50℃~60℃下脫醇至有機鹼相對於水的質量分數為15%~20%,然後在61℃~85℃下脫醇至有機鹼相對水的質量分數為21%~50%;除醇後進行預晶化,然後向其中加入一定量的脂肪胺類化合物,繼續進行水熱晶化。

進一步,上述製備過程包括:將矽源及鈦源混合後加入到有機鹼化合物的水溶液中充分攪拌並水解,其中,矽源中的Si、鈦源中的Ti、以及有機鹼的摩爾比為1:(0.01~0.05):(0.03~0.6),有機鹼相對於水的質量分數為3%~14%;水解溶液首先在50℃~60℃下脫醇至有機鹼相對於水的質量分數為15%~20%,然後在61℃~85℃下脫醇至有機鹼相對於水的質量分數為21%~50%;除醇後在100℃~150℃進行預晶化0.5小時~10小時,然後向其中加入脂肪胺類化合物,脂肪胺類化合物的加入量與矽源中Si的摩爾比為(0.05~0.6):1,然後150℃~190℃下繼續水熱晶化4小時~96小時。

優選的,上述除醇過程中,首先在50℃~60℃下脫醇至有機鹼濃度為15%~18%,然後在61℃~85℃下脫醇至有機鹼濃度為21%~35%。

優選的,上述預晶化過程後,脂肪胺類化合物的加入量與矽源中Si的摩爾比為(0.1-0.4):1。

進一步,所述矽源及鈦源的水解溫度優選為0~50℃,水解時間優選為0.5~5小時。

其中,所述矽源優選為四烷基矽酸酯通式為Si(OR)4,其中R更優選為具有2~4個碳原子的烷基。

其中,所述鈦源優選為有機鈦酸酯,其通式為Ti(OR)4,其中R更優選為具有2~6個碳原子的烷基。

其中,所述有機鹼選自四丙基氫氧化銨、四乙基氫氧化銨、四甲基氫氧化銨中的一種或多種。

其中,所述預晶化後所用的脂肪胺類化合物的通式為R(NH2)n,其中R為具有1~4個碳原子的烷基,n=1或2或3,優選正丁胺、乙胺、三正丙胺。

改善效果

《一種高骨架鈦含量鈦矽分子篩的合成方法》通過控制兩步除醇的溫度和除醇效果,以及預晶化後脂肪胺類化合物的添加,促進晶核形成和骨架形成過程中鈦進入骨架結構,同時減小鈦源和矽源水解速率不匹配的不利影響,能夠有效減少分子篩合成過程中骨架鈦的流失,避免非骨架鈦的形成,從而大大提高了分子篩的催化性能。

附圖說明

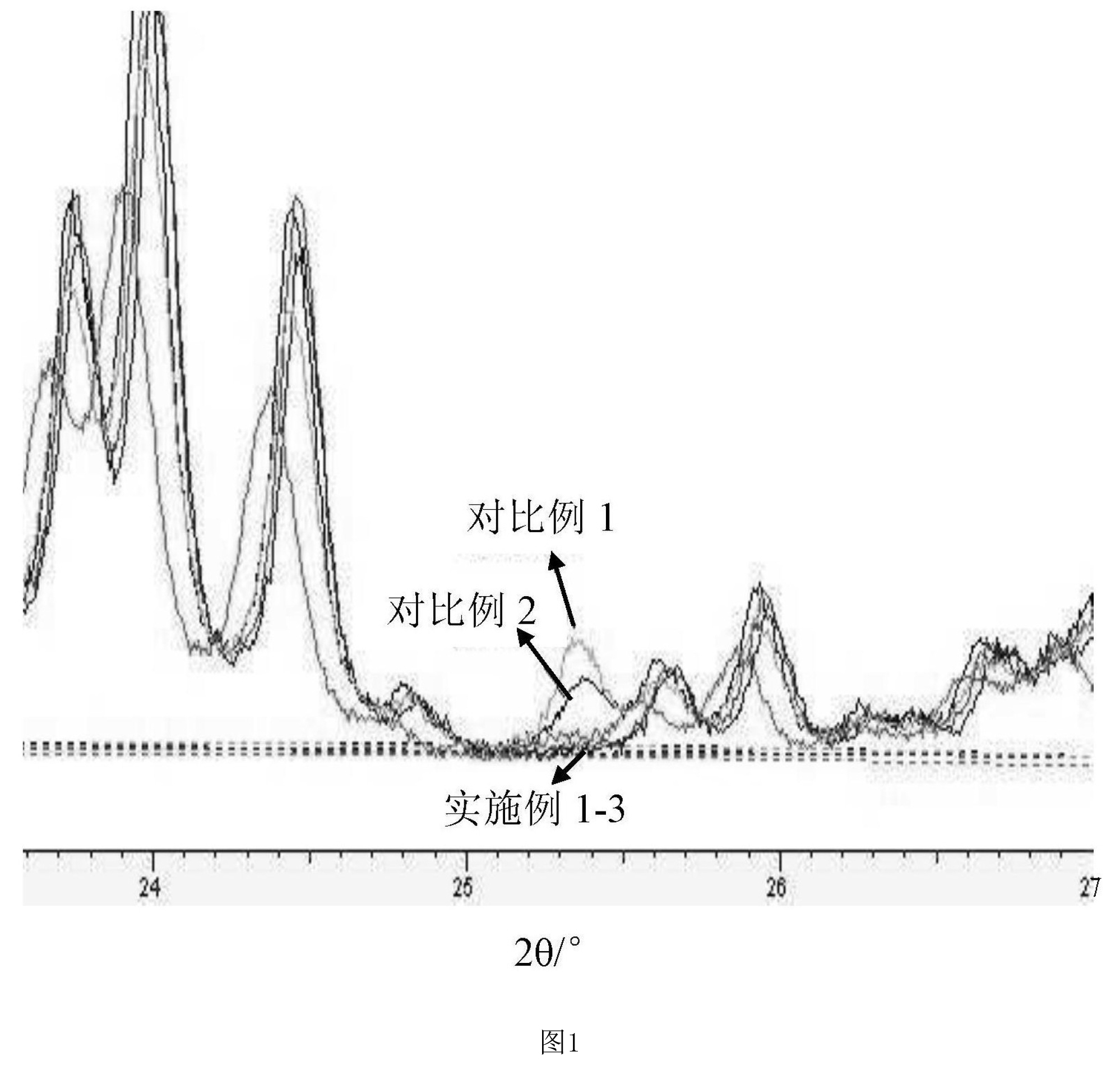

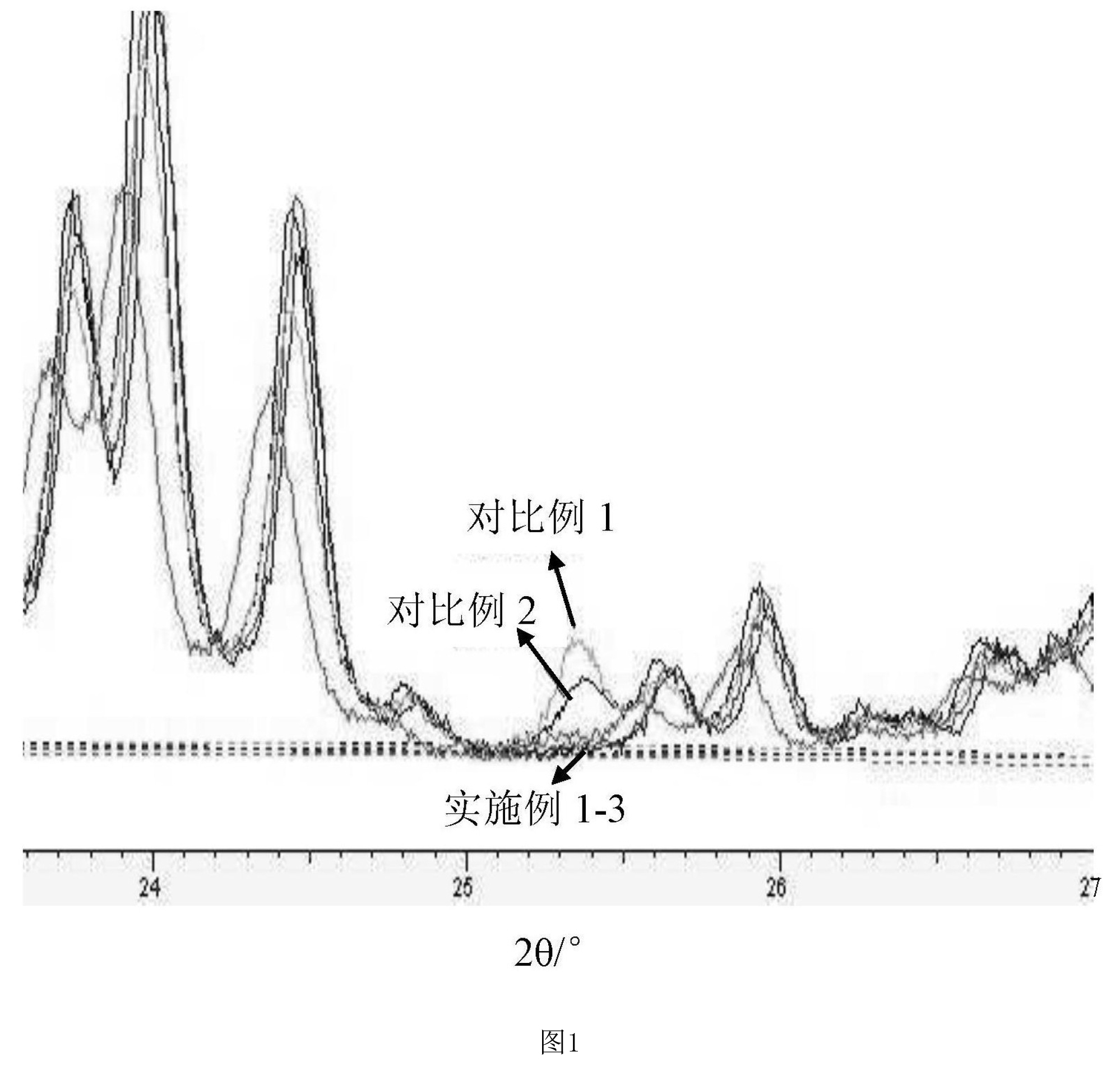

圖1為具體實施方式中實施例和對比例生產的TS-1鈦矽分子篩的XRD圖像。

技術領域

《一種高骨架鈦含量鈦矽分子篩的合成方法》屬於石油化工催化技術領域,具體涉及一種具有MFI結構TS-1鈦矽分子篩的製備方法。

權利要求

1.一種高骨架鈦含量鈦矽分子篩的合成方法,其特徵在於:包括通過分步脫醇以及在預晶化後向分子篩中加入適量的脂肪胺類化合物,然後繼續進行水熱晶化的步驟;其中,所述分步脫醇包括將水解有矽源及鈦源的有機鹼化合物的水溶液首先在50℃~60℃下脫醇至有機鹼相對於水的質量分數為15%~20%,然後在61℃~85℃下脫醇至有機鹼的質量分數為21%~50%的步驟。

2.根據權利要求1所述的一種高骨架鈦含量鈦矽分子篩的合成方法,包括下述步驟:將矽源及鈦源混合後加入到有機鹼化合物的水溶液中充分攪拌並水解,其中,矽源中的Si、鈦源中的Ti、以及有機鹼的摩爾比為1:(0.01~0.05):(0.03~0.6),有機鹼相對於水的質量分數為3%~14%;水解溶液首先在50℃~60℃下脫醇至有機鹼相對於水的質量分數為15%~20%,然後在61℃~85℃下脫醇至有機鹼的質量分數為21%~50%;脫醇後進行預晶化,然後向其中加入一定量的脂肪胺類化合物,繼續進行水熱晶化。

3.根據權利要求1所述的一種高骨架鈦含量鈦矽分子篩的合成方法,包括下述步驟:將矽源及鈦源混合後加入到有機鹼化合物的水溶液中充分攪拌並水解,其中,矽源中的Si、鈦源中的Ti、以及有機鹼的摩爾比為1:(0.01~0.05):(0.03~0.6),有機鹼相對於水的質量分數為3%~14%;水解溶液首先在50℃~60℃下脫醇至有機鹼相對於水的質量分數為15%~20%,然後在61℃~85℃下脫醇至有機鹼相對於水的質量分數為21%~50%;脫醇後在100℃~150℃進行預晶化0.5小時~10小時,然後向其中加入脂肪胺類化合物,脂肪胺類化合物的加入量與矽源中Si的摩爾比為(0.05~0.6):1,然後150℃~190℃下繼續水熱晶化4小時~96小時。

4.根據權利要求1-3任一項所述的一種高骨架鈦含量鈦矽分子篩的合成方法,其特徵在於:所述脫醇過程中,首先在50℃~60℃下脫醇至有機鹼濃度為15%~18%,然後在61℃~85℃下脫醇至有機鹼濃度為21%~35%。

5.根據權利要求1-3任一項所述的一種高骨架鈦含量鈦矽分子篩的合成方法,其特徵在於:所述預晶化過程後,脂肪胺類化合物的加入量與矽源中Si的摩爾比為(0.1-0.4):1。

6.根據權利要求1-3任一項所述的一種高骨架鈦含量鈦矽分子篩的合成方法,其特徵在於:所述矽源及鈦源的水解溫度為0~50℃,水解時間為0.5~5小時。

7.根據權利要求1-3任一項所述的一種高骨架鈦含量鈦矽分子篩的合成方法,其特徵在於:所述矽源為四烷基矽酸酯,通式為Si(OR)4,其中R1為烷基。

8.根據權利要求7所述的一種高骨架鈦含量鈦矽分子篩的合成方法,其特徵在於:所述矽源為四烷基矽酸酯,通式為Si(OR)4,其中R1為具有2~4個碳原子的烷基。

9.根據權利要求1-3任一項所述的一種高骨架鈦含量鈦矽分子篩的合成方法,其特徵在於:所述鈦源為有機鈦酸酯,其通式為Ti(OR)4,其中R為烷基。

10.根據權利要求9所述的一種高骨架鈦含量鈦矽分子篩的合成方法,其特徵在於:所述鈦源為有機鈦酸酯,其通式為Ti(OR)4,其中R為具有2~6個碳原子的烷基。

11.根據權利要求1-3任一項所述的一種高骨架鈦含量鈦矽分子篩的合成方法,其特徵在於:所述有機鹼選自四丙基氫氧化銨、四乙基氫氧化銨、四甲基氫氧化銨中的一種或多種。

12.根據權利要求1-3任一項所述的一種高骨架鈦含量鈦矽分子篩的合成方法,其特徵在於:所述預晶化後所用的脂肪胺類化合物的通式為R(NH2)n,其中R為具有1~4個碳原子的烷基,n=1或2或3。13.根據權利要求12所述的一種高骨架鈦含量鈦矽分子篩的合成方法,其特徵在於:所述預晶化後所用的脂肪胺類化合物為正丁胺、乙胺或三正丙胺。

實施方式

- 實施例1

(1)將矽源及鈦源混合後加入到四丙基氫氧化銨的水溶液中充分攪拌,0℃下水解0.5小時,得到矽源、鈦源的水解溶液,其摩爾組成為Si:Ti:四丙基氫氧化銨=1:0.01:0.03,四丙基氫氧化銨相對於水的質量分數為3%;

(2)將得到的水解溶液進行分步除醇,首先在50℃下脫醇至四丙基氫氧化銨相對於水的質量分數為15%,然後升溫在61℃下脫醇至四丙基氫氧化銨相對於水的質量分數為21%;

(3)除醇後母液放入密閉反應釜中在100℃預晶化0.5小時,然後加入一定量的脂肪胺類化合物正丁胺,其中摩爾比Si:正丁胺=1:0.05;

(4)將上述混合溶液繼續裝入密閉反應釜中150℃水熱晶化96小時。

- 實施例2

(1)將矽源及鈦源混合後加入到四乙基氫氧化銨的水溶液中充分攪拌,50℃下水解5小時,得到矽源、鈦源的水解溶液,其摩爾組成為Si:Ti:四乙基氫氧化銨=1:0.05:0.6,四乙基氫氧化銨相對於水的質量分數為14%;

(2)將得到的水解溶液進行分步除醇,首先在60℃下脫醇至四乙基氫氧化銨相對於水的質量分數為20%,然後升溫在85℃下脫醇至四乙基氫氧化銨相對於水的質量分數為50%;

(3)除醇後母液放入密閉反應釜中在150℃預晶化10小時,然後加入一定量的乙胺,其中摩爾比Si:乙胺=1:0.6;

(4)將上述混合溶液繼續裝入密閉反應釜中190℃水熱晶化4小時。

- 實施例3

(1)將矽源及鈦源混合後加入到四甲基氫氧化銨的水溶液中充分攪拌,50℃下水解1小時,得到矽源、鈦源的水解溶液,其摩爾組成為Si:Ti:四甲基氫氧化銨=1:0.03:0.2,四甲基氫氧化銨相對於水的質量分數為10%;

(2)將得到的水解溶液進行分步除醇,首先在60℃下脫醇至四甲基氫氧化銨相對於水的質量分數為15%,然後升溫在80℃下脫醇至四甲基氫氧化銨相對於水的質量分數為45%;

(3)除醇後母液放入密閉反應釜中在120℃預晶化4小時,然後加入一定量的三正丙胺,其中摩爾比Si:三正丙胺=1:0.2;

(4)將上述混合溶液繼續裝入密閉反應釜中170℃水熱晶化14小時。

- 實施例4

(1)將矽源及鈦源混合後加入到四丙基氫氧化銨的水溶液中充分攪拌,20℃下水解1小時,得到矽源、鈦源的水解溶液,其摩爾組成為Si:Ti:四丙基氫氧化銨=1:0.04:0.4,四丙基氫氧化銨相對於水的質量分數為5%;

(2)將得到的水解溶液進行分步除醇,首先在60℃下脫醇至四丙基氫氧化銨相對於水的質量分數為16%,然後升溫在80℃下脫醇至四丙基氫氧化銨相對於水的質量分數為40%;

(3)除醇後母液放入密閉反應釜中在140℃預晶化6小時,然後加入一定量的二正丙胺,其中摩爾比Si:二正丙胺=1:0.4;

(4)將上述混合溶液繼續裝入密閉反應釜中180℃水熱晶化12小時。

- 實施例5

(1)將矽源及鈦源混合後加入到四丙基氫氧化銨、四乙基氫氧化銨、四甲基氫氧化銨的混合水溶液中充分攪拌,其中,各有機鹼的摩爾組成為1:1:1,0℃下水解1小時,得到矽源、鈦源的水解溶液,其摩爾組成為Si:Ti:有機鹼=1:0.04:0.4,有機鹼相對於水的質量分數為5%;

(2)將得到的水解溶液進行分步除醇,首先在60℃下脫醇至有機鹼相對於水的質量分數為16%,然後升溫在80℃下脫醇至有機鹼相對於水的質量分數為40%;

(3)除醇後母液放入密閉反應釜中在140℃預晶化6小時,然後加入一定量的正丙胺,其中摩爾比Si:正丙胺=1:0.4;

(4)將上述混合溶液繼續裝入密閉反應釜中180℃水熱晶化12小時。

- 對比例1

(1)將矽源及鈦源混合後加入到四丙基氫氧化銨的水溶液中充分攪拌,0℃下水解0.5小時,得到矽源、鈦源的水解溶液,其摩爾組成為Si:Ti:四丙基氫氧化銨=1:0.01:0.03,四丙基氫氧化銨相對於水的質量分數為3%;

(2)將得到的水解溶液在70℃下除醇至四丙基氫氧化銨相對於水的質量分數為25%;

(3)除醇後母液放入密閉反應釜中在100℃預晶化0.5小時,然後加入一定量的脂肪胺類化合物正丁胺,其中摩爾比Si:正丁胺=1:0.05。

(4)將上述混合溶液繼續裝入密閉反應釜中150℃水熱晶化96小時。

- 對比例2

(1)將矽源及鈦源混合後加入到四丙基氫氧化銨的水溶液中充分攪拌,0℃下水解0.5小時,得到矽源、鈦源的水解溶液,其摩爾組成為Si:Ti:四丙基氫氧化銨=1:0.01:0.03,四丙基氫氧化銨相對於水的質量分數為3%;

(2)將得到的水解溶液進行分步除醇,首先在50℃下脫醇至四丙基氫氧化銨相對於水的質量分數為15%,然後升溫在61℃下脫醇至四丙基氫氧化銨相對於水的質量分數為21%;

(3)除醇後母液放入密閉反應釜中在100℃預晶化0.5小時;

(4)將上述混合溶液繼續裝入密閉反應釜中150℃水熱晶化96小時。

通過電感耦合電漿質譜儀(ICP-MS)對以上實施例和對比例得到的分子篩進行鈦含量分析,ICP所測鈦含量基本為骨架鈦含量。並通過X射線衍射(XRD)對以上實施例和對比例得到的分子篩進行檢測。

對比例與實施例製備得到的分子篩分別用以下方法對催化劑的催化性能進行評價,具體方法如下:取新鮮的1g鈦矽分子篩TS-1置於四口燒瓶中,水浴加熱,加入環己酮5.6g,叔丁醇40毫升,質量分數為25%的氨水15g,以20.6毫升/小時的速度加入質量分數為30%的雙氧水10.6毫升,反應溫度80℃,攪拌、冷凝回流,反應一小時後將分子篩分離並將產物進色譜分析。

環己酮轉化率=(加入的環己酮的量-剩餘的環己酮的量)/加入的環己酮的量×100%

環己酮肟選擇性=轉化成環己酮肟所消耗的環己酮量/轉化的環己酮的量×100%

對比例與實施例製備得到的分子篩的ICP以及催化性能評價結果如表1所示,XRD的衍射結果詳見圖1。可以看出,採用《一種高骨架鈦含量鈦矽分子篩的合成方法》的方案所製備得到的分子篩具有更高的骨架鈦含量,避免了非骨架鈦的產生,對環己酮具有更好的轉化率。

分子篩 | ICP鈦含量 | 轉化率 | 選擇性 |

|---|---|---|---|

實施例1 | 2.05% | 96.71% | 99.99% |

實施例2 | 2.12% | 96.85% | 99.99% |

實施例3 | 2.20% | 97.21% | 99.99% |

實施例4 | 2.18% | 97.12% | 99.99% |

實施例5 | 2.08% | 96.95% | 99.99% |

對比例1 | 1.73% | 92.11% | 99.99% |

對比例2 | 1.85% | 92.75% | 99.98% |

榮譽表彰

2018年12月20日,《一種高骨架鈦含量鈦矽分子篩的合成方法》獲得第二十屆中國專利優秀獎。