專利背景

氯化鋰主要用於空調除濕劑、

漂白粉、殺蟲劑、合成纖維、

製藥工業、鋰電池電解質、金屬合金焊接劑或助熔劑,其次還有一個很重要的用途是用於生產金屬鋰,鋰是國民經濟發展和國防建設急需的戰略物資,2016年7月之前生產金屬鋰的唯一工業方法是1893年由剛茨提出的,即氯化鋰融鹽電解法。

2016年7月之前,中國僅能生產99.5%純度的氯化鋰,高純度的氯化鋰,如99.995%純度僅能靠從國外進口,嚴重製約了中國經濟發展及航空航天、國防建設等行業的進步。2016年7月之前已有技術提取氯化鋰的方法主要有以下幾種形式:煅燒法、沉澱法、離子交換法、溶劑萃取法、浮選法等。其中,溶劑萃取法獲得高純氯化鋰且能實現大規模工業生產已成為行業技術發展的共識。傳統溶劑萃取法一般採用靜態萃取槽、萃取廂作為主要萃取工具,其具有以下缺點:1.溶劑需求量大,消耗多,成本高;2.萃取效率低,所需級數多,難以獲得純度高的產品;3.相平衡建立時間長,萃取過程不穩定;4.操作、維護繁瑣,配套設備多,勞動強度高,占地面積過大等。以上原因阻礙了溶劑萃取法在提鋰工藝中的推廣套用,也阻礙了高純度氯化鋰的工業化生產。隨著萃取劑技術的不斷提高,高分配係數萃取劑大量湧現,因靜態萃取設備導致的溶劑萃取法的推廣問題亟需解決。

發明內容

技術方案

《一種高純氯化鋰的提取裝置》包括通過管道依次順連的對滷水物料進行預處理的壓濾機,對預處理後物料進行調酸處理的調配罐,分別由多級離心萃取機串聯而成的萃取系統、洗滌系統和反萃系統,後續的除鐵系統以及除油系統;其中,反萃系統的反萃溶液輸出端還與洗滌系統相連,反萃系統的有機相輸出端連線有皂化系統,所述皂化系統與萃取系統相連;所述萃取系統、洗滌系統、反萃系統、皂化系統構成循環迴路。

該裝置還設有數據分析系統,所述離心萃取機上均設定有監控自身運轉狀況的感測器,感測器與數據分析系統實時通訊連線,且萃取系統、洗滌系統、反萃系統均設有備台離心萃取機;當數據分析系統通過感測器識別到離心萃取機異常時,該系統會自動將其工位切換到備台離心萃取機。

所述循環迴路中各系統的物料輸入端均設有變頻閉環流量控制系統,該系統包括通過管道依次順連的變頻調速泵、帶流量反饋的流量計、帶位置反饋的調節閥及自動閥。變頻調速泵通過變頻調速,將流量初步控制在所需要的範圍內,結合流量計進行適時測量,測量值通過信號反饋進入數據分析系統與所需流量對比,控制調節閥開度,對流量進行微量調節,可獲得所需要的精準流量。

所述反萃系統的輸入端連線有鹽酸精製裝置,該裝置通過蒸發產生的精製鹽酸輸入反萃系統,作為反萃劑;;所述萃取系統設為3級、洗滌系統設為5級、反萃系統設為4級,依次順連構成多級串聯逆流萃取系統;所述離心萃取機採用環隙式離心萃取機。所述皂化系統設為3級皂化,皂化系統上連線有鹼液調配供給裝置及廢液收集排放裝置。所述除鐵系統中設有順連的3級除鐵萃取段以及3級反萃段,3級除鐵萃取段加入除鐵萃取劑以去除溶液中的鐵元素,3級反萃段加入純水作為反萃劑,以使除鐵萃取劑得到再生,達到循環使用的目的。所述除油系統設為重力及超音波氣浮除油系統,包括順次串聯的重力除油裝置及超音波氣浮除油裝置;所述重力除油裝置包括3個串聯的重力沉降罐,通過倒置的“U”形管連通,且倒“U”形管的最高高度低於上一級油相堰口的高度。

進一步的,通過變頻閉環流量控制系統控制反萃系統流出的

反萃溶液進入洗滌系統的流量為其總流量的20%,剩餘80%流量進入除鐵系統,兩者的流量之比為1:4。當離心萃取機的輸入相比達到或超過40:1時,所述離心萃取機外置有本級回流裝置,或者所述離心萃取機設為自帶本級回流裝置的離心萃取機。通過在離心萃取機內進行本級回流,將兩相的實際相比控制在4:1~5:1,增加萃取機內相接觸面積,獲得較高的萃取效率。

改善效果

1)《一種高純氯化鋰的提取裝置》引入

合肥通用環境控制技術有限責任公司生產的大流量高效環隙式離心萃取機,根據具體工序段,由不同台數的離心萃取機組成不同級數的萃取系統、洗滌系統、反萃系統,形成串聯逆流萃取系統。其中萃取系統一般由3級組成、洗滌系統5級、反萃系統4級。所需大流量高效環隙式離心萃取機根據具體流量,可在1米/小時~70米/小時範圍內選取具體型號配套使用;還可根據物料的溫度、酸性、有機溶劑等特點,選用不鏽鋼、雙相鋼、鈦、哈氏合金或鋼襯塑等不同材質,以滿足生產需要。大流量高效環隙式離心萃取機組成的串聯逆流萃取系統,具有萃取效率高、相平衡建立時間快、溶劑需求量小、溶劑消耗少、過程連續可靠等優點,解決了傳統靜態萃取槽、萃取廂帶來的系列問題,為大規模、工業化生產高純度氯化鋰產品夯實了技術基礎。

2)萃取系統採用3級串聯逆流萃取,與傳統靜態溶劑萃取法相比,所需萃取級數較少,萃取劑的用量也極少;反萃系統的溶液輸出端與洗滌系統連通,反萃後獲得的氯化鋰溶液提供其20%流量,返回到洗滌系統作為洗滌劑。通過洗滌,鋰與負載有機相中的鈣、鎂、鈉等雜質發生置換,使負載有機相中的雜質得到洗滌、去除,從而使進入反萃段的溶液中氯化鋰純度較高;反萃系統使負載有機相釋放出負載的鋰、鐵離子,形成氯化鋰及三氯化鐵溶液,該溶液進入除鐵系統,再經過除油系統,除鐵除油後的氯化鋰溶液再通過蒸發濃縮、結晶、分離、乾燥、包裝等工序,獲得99.995%高純度氯化鋰產品。而反萃系統輸出的有機相則進入皂化系統進行皂化除酸再生。對氯化鋰進行提純的裝置溶劑需求量小、溶劑消耗少;通過多級串聯逆流萃取可獲得純度較高的氯化鋰溶液,並通過反萃使得萃取劑有機相獲得再生,減少了萃取劑的用量;通過皂化系統中添加鹼液產生皂化作用,萃取劑有機相中的酸得到去除,使得萃取劑有機相分配係數得到恢復,可重新循環加入萃取系統中進行萃取,保證了萃取效率並降低了生產成本;通過在除鐵系統中加入純水進行反萃,也可使除鐵萃取劑獲得再生。

3)經除鐵後的高純氯化鋰溶液進入除油系統,氯化鋰溶液進入第1級沉降罐後,因為流量較小,溶液緩慢的在沉降罐內聚集、升高,在此過程中,夾帶的油相因密度較小逐漸上浮,水相因密度較大逐漸下沉,產生油水分離。上升的油相最終通過油相堰口進入油相收集腔排走,水相由最低部的排出管通過一定高度的倒“U”型管進入下一級重力沉降罐,倒“U”型管的高度一般低於上一級油相堰口的高度,以使水相在沉降罐內可達到一定的液位;進入下一級重力沉降罐後,仍延續以上油水分離過程,如此反覆,通過3級重力沉降後,除鐵後的氯化鋰溶液中夾帶的油相大部分可去除,微量的、100百萬分比濃度單位左右的雜油進入超音波氣浮除油系統,通過超音波的空化作用以及引入的壓縮空氣產生曝氣帶來的氣浮作用,將乳化的微量油打散、析出,最終通過重力撇油、活性炭過濾器吸附等方式進一步清除,使氯化鋰溶液中夾帶的油相降低至10百萬分比濃度以下,獲得高純度的氯化鋰溶液,為獲得99.995%高純度氯化鋰產品奠定了基礎。

4)在離心萃取機的輸入相比達到或超過40:1時,通過對離心萃取機增設外置本級回流裝置、或者直接將其設為帶本級回流裝置的離心萃取機;從而使得物料在離心萃取機內進行本級回流,將兩相的實際相比控制在4:1~5:1,增加了萃取機內相接觸面積,提高了萃取效率。

5)所有離心萃取機上均設有系列感測器,包括溫度、轉速、振動等,這些感測器將離心萃取機的適時參數傳入數據分析系統;當其中某些參數出現異常時,數據分析系統會據此作出判斷或發出預警。如果最終判斷為該離心萃取機異常,系統則會自動關閉該異常離心萃取機並自動開啟備台離心萃取機,同時自動切換相關閥門,切斷異常離心萃取機的進出物料,開啟備台離心萃取機的進出管道,使離心萃取機串聯線平穩切換,不影響產品的輸出穩定。進一步保證了萃取、洗滌、反萃等過程的平穩,避免因某台萃取機出現機械故障而導致整條生產線出現波動甚至停車,提高了其套用價值。

6)在循環迴路中引入了變頻閉環流量控制系統。該系統通過變頻調速泵,將流量初步控制在所需要的範圍內;再通過流量計適時測量實際流量,測量值通過信號反饋進入數據分析系統進行分析判斷,將獲得的實際流量與所需要的流量進行比對,根據比對值發出信號,微量控制調節閥開度,對流量進行微量調節。通過該閉環反饋並適時調節,可獲得精準的所需流量,使流量誤差控制在±0.1,且流量可小至0.2米/小時。保證了各系統相比的準確與穩定,工藝流程平穩,產品輸出保持穩定可靠。

附圖說明

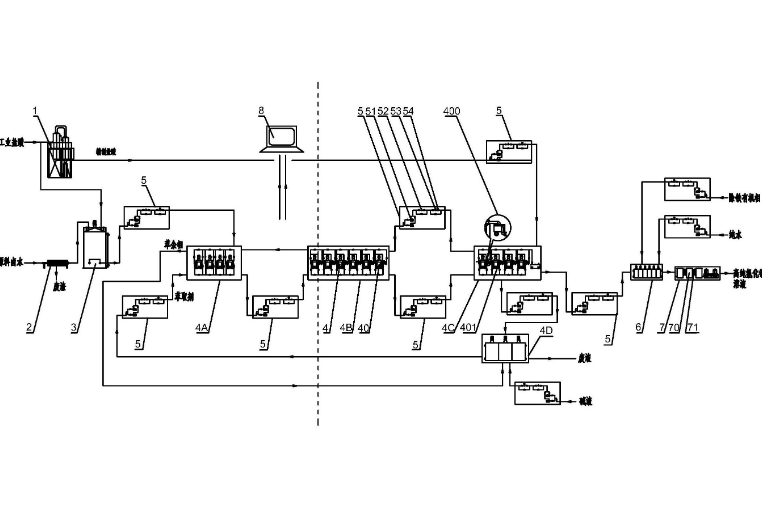

圖1為《一種高純氯化鋰的提取裝置》的裝置簡示圖(圖1a、1b分別為圖1中虛線左、右側部分的放大圖)。

圖2為《一種高純氯化鋰的提取裝置》的工藝流程圖。

圖中標註符號的含義如下:

1—鹽酸精製裝置 2—壓濾機 3—調配罐 4—離心萃取機

40—備台離心萃取機 400—本級回流裝置 401—感測器

4A—萃取系統 4B—洗滌系統 4C—反萃系統 4D—皂化系統

5—變頻閉環流量控制系統 51—變頻調速泵 52—流量計

53—調節閥 54—自動閥 6—除鐵系統 7—除油系統

70—重力沉降罐 71—倒“U”型管 8—數據分析系統

權利要求

1.《一種高純氯化鋰的提取裝置》其特徵在於:該裝置包括通過管道依次順連的對物料滷水進行預處理的壓濾機(2),對預處理後物料進行調酸處理的調配罐(3),分別由多台離心萃取機(4)串聯而成的多級逆流萃取系統(4A)、洗滌系統(4B)和反萃系統(4C),後續除鐵系統(6)以及除油系統(7);其中,反萃系統(4C)的反萃溶液輸出端還與洗滌系統(4B)相連,反萃系統(4C)的有機相輸出端連線有皂化系統(4D),所述皂化系統(4D)與萃取系統(4A)相連;所述萃取系統(4A)、洗滌系統(4B)、反萃系統(4C)、皂化系統(4D)構成循環迴路。

2.根據權利要求1,該裝置還設有數據分析系統(8),所述離心萃取機(4)上均設定有監控自身運轉狀況的感測器(401),感測器(401)與數據分析系統(8)實時通訊連線,且萃取系統(4A)、洗滌系統(4B)、反萃系統(4C)均設有備台離心萃取機(40);當數據分析系統(8)通過感測器(401)識別到離心萃取機(4)異常時,該系統會自動將其工位切換到備台離心萃取機(40)。

3.根據權利要求2,所述循環迴路中各系統的物料輸入端均設有變頻閉環流量控制系統(5),該系統包括通過管道依次順連的變頻調速泵(51)、帶流量反饋的流量計(52)、帶位置反饋的調節閥(53)及自動閥(54);變頻調速泵(51)通過變頻調速,將流量初步控制在所需要的範圍內,結合流量計(52)進行適時測量,測量值通過信號反饋進入數據分析系統(8)與所需流量對比,再通過控制調節閥(53)開度,對流量進行微量調節,可獲得所需要的精準流量。

4.根據權利要求1,所述反萃系統(4C)的輸入端連線有鹽酸精製裝置(1)。

5.根據權利要求1,所述萃取系統(4A)設為3級、洗滌系統(4B)設為5級、反萃系統(4C)設為4級,依次順連構成多級串聯逆流萃取系統;所述離心萃取機(4)採用環隙式離心萃取機。

6.根據權利要求1,所述皂化系統(4D)設為3級皂化,皂化系統(4D)上連線有鹼液調配供給裝置及廢液收集排放裝置。

7.根據權利要求1,所述除鐵系統(6)中設有順連的3級除鐵萃取段以及3級反萃段,3級除鐵萃取段加入除鐵萃取劑以去除溶液中的鐵元素,3級反萃段加入純水作為反萃劑,以使除鐵萃取劑得到再生,實現循環使用。

8.根據權利要求1,所述除油系統(7)設為重力及超音波氣浮除油系統,包括順次串聯的重力除油裝置及超音波氣浮除油裝置;所述重力除油裝置包括3個串聯的重力沉降罐(70),通過倒“U”形管(71)連通,且倒“U”形管(71)的最高高度低於上一級油相堰口的高度。

9.根據權利要求1~8任一項所述,通過變頻閉環流量控制系統(5)控制反萃系統(4C)流出的反萃溶液進入洗滌系統(4B)的流量為其總流量的20%,剩餘80%流量進入除鐵系統(6),兩者的流量之比為1:4。

10.根據權利要求1~8任一項所述,當離心萃取機(4)的輸入相比達到或超過40:1時,所述離心萃取機(4)外置有本級回流裝置(400),或者所述離心萃取機(4)設為自帶本級回流裝置的離心萃取機;通過在離心萃取機內進行本級回流,將兩相的實際相比控制在4:1~5:1,增加萃取機內相接觸面積。

實施方式

如圖1所示,為一種高純氯化鋰的提取裝置,該裝置包括通過管道依次順連的對滷水物料進行預處理的壓濾機2,對預處理後物料進行調酸處理的調配罐3,分別由多級離心萃取機4串聯而成的萃取系統4A、洗滌系統4B和反萃系統4C,後續的除鐵系統6以及除油系統7;其中,反萃系統4C的反萃溶液輸出端還與洗滌系統4B相連,反萃系統4C的有機相輸出端連線有皂化系統4D,所述皂化系統4D與萃取系統4A相連;所述萃取系統4A、洗滌系統4B、反萃系統4C、皂化系統4D構成循環迴路。

所述循環迴路中還設有調節各系統物料輸入的變頻閉環流量控制系統5,以控制輸入流量的準確和相比的準確。該系統包括通過管道依次順連的變頻調速泵51、帶流量反饋的流量計52、帶位置反饋的調節閥53及自動閥54;變頻調速泵51通過變頻調速,將流量初步控制在所需要的範圍內,結合流量計52進行適時測量,測量值通過信號反饋進入數據分析系統8與所需流量對比,控制調節閥53開度,對流量進行微量調節,可獲得精準的所需流量。

該裝置還設有數據分析系統8,所述離心萃取機4上均設定有監控自身運轉狀況的感測器401,感測器401與數據分析系統8實時通訊連線,且萃取系統4A、洗滌系統4B、反萃系統4C均設有備台離心萃取機40;當數據分析系統8通過感測器401識別到離心萃取機4異常時,該系統會自動將其工位切換到備台離心萃取機40。

具體的,所述反萃系統4C的輸入端連線有鹽酸精製裝置1,該裝置通過蒸發產生的精製鹽酸輸入反萃系統4C,作為反萃劑;所述萃取系統4A設為3級、洗滌系統4B設為5級、反萃系統4C設為4級,依次順連構成多級串聯逆流萃取系統;所述離心萃取機4採用合肥通用環境控制技術有限責任公司(原合肥天工科技開發有限公司)生產的大流量高效環隙式離心萃取機;

所述皂化系統4D設為3級皂化,皂化系統4D上連線有鹼液調配供給裝置及廢液收集排放裝置;所述除鐵系統6中設有順連的3級除鐵萃取以及3級反萃,3級除鐵萃取段加入除鐵萃取劑以去除溶液中的鐵元素,3級反萃加入純水作為反萃劑,以使除鐵萃取劑得到再生,達到循環使用的目的。

所述除油系統7設為過重力及超音波氣浮除油系統,包括順次串聯的重力除油裝置及超音波氣浮除油裝置;所述重力除油裝置70包括3個串聯的重力沉降罐70,通過倒“U”形管71連通,且倒“U”形管71的最高高度低於上一級油相堰口的高度。

通過變頻閉環流量控制系統5控制反萃系統4C流出的反萃溶液進入洗滌系統4B的流量與進入除鐵系統6的流量之比為1:4。即反萃系統4C流出的反萃溶液,其流量的20%返回進入洗滌系統4B作為洗滌劑,剩餘的80%流量進入除鐵系統6進行除鐵處理。

當離心萃取機4的輸入相比達到或超過40:1時,所述離心萃取機4外置有本級回流裝置400(參見中國專利文獻CN 104771932A),或者所述離心萃取機4設為自帶本級回流裝置的離心萃取機(參見中國專利文獻CN104784967A)。

下面結合具體工藝(如圖2所示)對《一種高純氯化鋰的提取裝置》裝置對高純氯化鋰的工作過程作出如下的詳細說明。

S1、預處理:通過壓濾機2對滷水物料進行預處理,去除物料中的硼酸、固體雜質及懸浮物;S2、調酸:將預處理後的物料加入濃度為31%的工業鹽酸,通過調配罐3攪拌混合進行調酸處理,使物料PH=2;S3、多級逆流萃取:調酸後的物料(水相)通過變頻閉環流量控制系統5進入萃取系統4A中多級串聯環隙式離心萃取機4第一級的重相入口,同時,萃取劑(油相)也通過變頻閉環流量控制系統5進入多級串聯環隙式離心萃取機4最後一級的輕相入口,形成逆流萃取;兩者的相比控制在油相:水相=2:1,其中,採用高分配係數的絡合物N523(N,N—二(2—乙基己基)乙醯胺)+TBP(磷酸三丁酯)有機溶劑作為萃取劑,並加入磺化煤油作為稀釋劑和三氯化鐵作為協萃劑;萃取後,獲得負載有機相和萃余相;S4、多級逆流洗滌:負載有機相(油相)從萃取系統4A出來後,通過變頻閉環流量控制系統5進入洗滌系統4B中多級串聯離心萃取機4最後一級的輕相入口;同時,洗滌劑(水相,反萃系統輸出的氯化鋰溶液中分配出的20%流量)也通過變頻閉環流量控制系統5進入多級串聯環隙式離心萃取機4第一級的重相入口,形成逆流洗滌;洗滌系統4B相比控制為油相:水相=200:1;負載有機相通過洗滌系統4B離心萃取機的洗滌後,去除了含在其中的鈣、鎂、鈉等雜質,使負載有機相僅含鋰、鐵離子;

S5、多級逆流反萃:洗滌後的負載有機相(油相)從洗滌系統4B出來後,通過變頻閉環流量控制系統5進入反萃系統4C中多級串聯離心萃取機4最後一級的輕相入口;反萃劑(水相)採用6毫摩爾/升的精製鹽酸,反萃劑也通過變頻閉環流量控制系統5進入反萃系統4C中多級串聯離心萃取機4第一級的重相入口;反萃系統4C相比控制為油相:水相=40:1。通過反萃後,負載有機相釋放出負載的鋰、鐵離子,形成氯化鋰及三氯化鐵溶液;並且反萃後獲得的氯化鋰溶液中20%的流量作為洗滌劑返回進入洗滌系統4B,加入負載有機相的洗滌過程;剩下的80%該溶液進入下步工序除鐵系統6,而有機相則進入皂化系統4D進行皂化除酸再生;S6、皂化:皂化劑(水相)採用4毫摩爾/升的鹼液,反萃系統4C輸出的有機相(油相)進入皂化系統4D,通過皂化反應以去除其中含有的鹽酸,兩者的相比控制在油相:水相=40:1,兩相的進入均通過變頻閉環流量控制系統5以控制進入的流量,從而控制相比;皂化後的有機相獲得再生,分配係數得到恢復,重新返回進入萃取系統4A;皂化後的水相作為廢液排出;萃取系統4A獲得的萃余相也一併隨皂化劑鹼液進入皂化系統4D,以獲得其中可能含有的有機相。

S7、除鐵:反萃後獲得的氯化鋰及三氯化鐵溶液,其中20%流量作為洗滌劑分流返回洗滌系統4B,剩餘80%的流量(水相)進入除鐵系統6中;加入N523有機溶劑作為萃取劑(油相),並加入磺化煤油作為稀釋劑,該段相比控制為油相:水相=2:1,以去除溶液中的鐵離子雜質,獲得高純度的氯化鋰溶液;除鐵萃取劑(油相)通過加入純水(水相)進行反萃,該段相比控制為油相:水相=2:1,使除鐵萃取劑獲得再生,並重複利用;以上工段水油兩相的進入均通過變頻閉環流量控制系統5以控制進入的流量,從而控制相比。

S8、除油:除鐵後的氯化鋰溶液再通過重力及超音波氣浮除油系統7,氯化鋰溶液首先進入第1級重力沉降罐70後,因為流量較小,溶液緩慢的在重力沉降罐70內聚集、升高,在此過程中,夾帶的油相因密度較小逐漸上浮,水相因密度較大逐漸下沉,產生油水分離。上升的油相最終通過油相堰口進入油相收集腔排走,水相由最低部的排出管通過一定高度的倒“U”型管71進入下一級重力沉降罐70,倒“U”型管71的高度一般低於上一級油相堰口的高度,以使水相在沉降罐內達到一定的液位;進入下一級重力沉降罐70後,仍延續以上油水分離過程,如此反覆,通過3級重力沉降後,除鐵後的氯化鋰溶液中夾帶的油相大部分可去除,微量的、100百萬分比濃度單位左右的雜油進入超音波氣浮除油系統,通過超音波的空化作用以及引入的壓縮空氣產生曝氣帶來的氣浮作用,將乳化的微量油打散析出,最終通過重力撇油、活性炭過濾器吸附等方式進一步清除,使氯化鋰溶液中夾帶的油相降低至10百萬分比濃度以下,進一步提高氯化鋰溶液的純度;S9、最終,通過蒸發濃縮、結晶、分離、乾燥、包裝工序,獲得99.995%的高純度無水氯化鋰產品。

榮譽表彰

2022年7月22日,《一種高純氯化鋰的提取裝置》獲得第二十三屆中國專利金獎。