專利背景

2014年前,常規光學全息膜一般由塑膠基層、分離層、信息層、介質層、印膠層等功能塗層構成。在製備過程中,先將分離層塗布在塑膠基層上,然後在分離層上塗布信息層,再將塗有分離層和信息層的塑膠薄膜在模壓機上進行模壓,將全息圖案壓印到信息層上,並在印有全息圖案的信息層上鍍介質層,或再塗上膠印層,從而製備出能夠顯示全息圖案的光學全息膜。上述塑膠基層一般為

PET、

BOPP、PE、

PVC熱塑性材料,分離層為一般為具有離型性、成模性和黏合性的聚烯烴類樹脂,信息層為丙烯酸樹脂、聚氨酯樹脂、聚苯樹脂或氨基樹脂等,介質層為透明無機層、不透明金屬層或半導體層,而印膠層多為一類具有熱固性、黏合性的

樹脂。

光學全息膜信息層是承接全息信息的載體,全息信息通過一定的張力、壓力、溫度、冷卻等處理,將浮雕上的精密光柵模壓至信息層,精密光柵由800-1500條/毫米的錯綜複雜的凸凹條紋組成,因此對信息層的壓敏性能與回彈性有著極高的要求。隨著對全息圖像載體材料和透明全息光學的研究的進步,信息層材料也不斷更新,但主要是高分子材料,例如丙烯酸樹脂、聚氨酯樹脂、聚苯樹脂和氨基樹脂,研究的重點在於提高有機信息層材料的透明度和折射率。如專利號為02139164.5中的光固化含硫乙烯基聚氨酯塗層、200310109281.6中的二氧化鈦納米溶膠-聚氨酯複合塗層,這些塗層材料具有較高折射率和較好的成像性能,但由於高分子材料在受熱或環境侵蝕下,柔弱細密的光柵可能被磨壞或薄膜本身有復原變形的本能,導致圖像破壞受損直至消失,所以不經蒸鍍金屬、化合物的全息光柵是不穩定的。為此也引伸出多種物理化學工藝方法來保護光柵,使圖像定影。如高真空蒸鍍金屬、濺射法、電子束掃描轟擊蒸鍍無機化合物等法蒸鍍的微粒鑲嵌在高分子薄膜的光柵中也能起到對全息光柵固定作用,從而保護全息圖像。但從大規模生產來看,由於其蒸鍍過程難,均勻性較差,透明膜往往呈現金色、鍛色、灰色、黑色多種情況,有時透明膜變成半透明,全息圖像受損,且設備投資、能源消耗都較大,質量合格率有限。

光學全息膜介質層的首要功能是保護信息層的精密光柵,因此介質層主要由無機材料組成。無機材料的折射率通常大於有機聚合物材料,由反射率ρ=(n-N)/(n+N)可知(n為樣品折射率,N為介質折射率),反射率隨樣品折射率增大而增大,故塗覆無機材料介質層可以提高全息光學膜的衍射強度。2014年前介質層的製備工藝基本採用鍍膜方式,主要以金屬鋁為介質層材料,可以獲得色彩艷麗、栩栩如生的全息圖像。而對於透明全息膜來說,必須選擇透明材料如硫化鋅、二氧化鈦為介質層,才能獲得透明的全息圖案,然而,透明無機介質層受高溫蒸鍍工藝的影響較大,均勻性很難控制,導致塗層的透明度差,而且,透明介質塗層的存在,就存在信息層/介質層(第一界面)、介質層/印膠層(第二界面)兩個界面,可能導致在第一個界面的衍射圖形被第二個界面的衍射圖案干擾,從而使透明光學全息膜的衍射效率和信噪比等技術指標低於鍍鋁全息膜。

此外,模壓雷射全息技術是光學全息膜的

光柵製備技術,但該技術需要高溫(150℃左右)、高壓的生產條件,會導致膜的熱收縮變形、透明度降低及信息失真。上述因素最終也會導致透明全息膜在衍射效率、信噪比等技術指標上低於鍍鋁全息膜、全息燙印箔等非透明全息膜。

綜上所述,2014年前透明全息膜的塗層設計依舊無法突破透明全息膜衍射性能下降、原有多界面塗層結構以及高溫蒸鍍及模壓帶來的技術難題,極大限制了透明全息膜的研究及套用。有鑒於此,該專利發明人對此進行研究,專門開發出一種高折射率透明全息膜生產工藝,該專利由此產生。

發明內容

專利目的

該發明的目的是提供一種高折射率透明全息膜的生產工藝,使得到的透明全息膜具有高折射率、高透明度和信噪比,優異的耐磨耐老化,以及全息圖像反差明顯等特點,從而突破了傳統透明全息圖像因反差小存在難以跟蹤,難以定位的技術瓶頸,真正達到透明全息圖案在證件證卡中任意定位,提升了透明全息的綜合防偽效果。

技術方案

《一種高折射率透明全息膜的生產工藝》包括如下步驟:

步驟1、高折射率塗膜液製備:

1)納米材料前驅體製備:以丁酮作溶劑,以甲基丁基纖維素為防沉劑,按比例稱取二水合醋酸鋅與九水合硫化鈉,加入到丁酮中,利用6-8千瓦功率超音波,設定80-100千赫的頻率,在20-30℃溫度下震盪2-5分鐘製成均勻的分散體系;前驅體溶液各組分及含量(重量份)配比如下:二水合醋酸鋅4.8、九水合硫化鈉4.4、丁酮77、甲基丁基纖維素13.8;其反應過程中主要化學方程式如下:2H2O·ZnSO4+9H2O·Na2S→ZnS(沉澱)+Na2SO4+11H2O。

2)高折射率塗膜液合成:以丁酮(含水率1%)作溶劑,以環氧樹脂E-40為主要成膜物質,加入一定量的交聯劑乙二胺,並引入步驟1製得的納米材料前驅體,在20-30℃室溫常壓下,以500-700轉/分鐘的速度攪拌反應1.5-3h,製得高折射率的塗膜液;高折射率塗膜液組分及含量(體積份,對應硫化鋅體積分數為0-15%)配比如下:丁酮(含水率1%)40-72、環氧樹脂E-4016、乙二胺0-8、前驅體溶液0-45。

步驟2、高折射率塗膜液的塗布:採用微細凹印方式反向塗布,將高折射率塗膜液塗布在厚度為10-150微米的熱塑性有機聚合物薄膜上,塗膜液採用循環措施,確保料液均勻一致,微細輥直徑為30-50毫米,塗布基材線速度15-60米/分鐘,調整微細輥的周速比為1.0-3.0(即微細輥的圓周速度和基材的線速度之間的比值),塗膜液塗布量在1.0-4.0克/平方米之間。

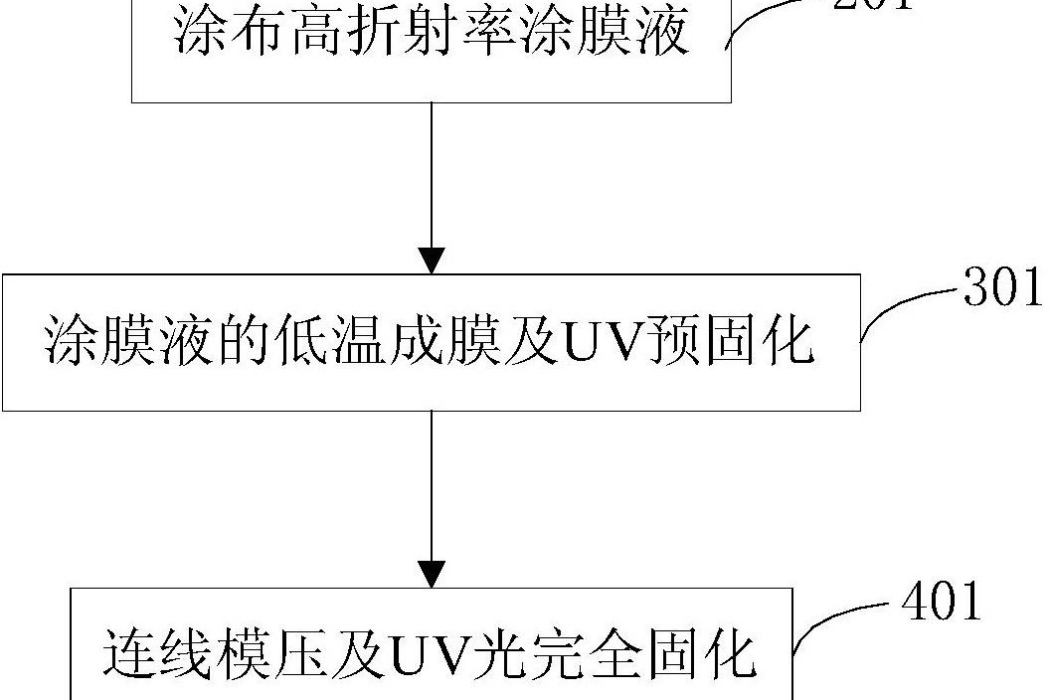

步驟3、塗膜液的低溫成膜及UV預固化:經過步驟2塗布後得到的薄膜經過烘道,烘道溫度設定為40-50℃,烘道內設有多節烘箱,烘箱內的設定溫度先逐漸升高,再逐漸降低,即中間烘箱的溫度設定值最高,兩端的烘箱溫度設定值均低於中間烘箱,烘道出口設有水冷UV光固化組件,上述塗有塗膜液的薄膜依次經過烘道和水冷UV光固化組件,低溫成膜及UV光預固化後,成為透明的UV薄膜。

步驟4、連線模壓及UV光完全固化:UV光預固化後的透明UV薄膜,經過塗布棍後序的鐳射壓印棍進行連線模壓,模壓速度和塗布速度一致,壓印氣缸壓力0.05-0.1兆帕,在UV塗層上連線模壓出各種微納米結構圖形,並通過UV燈的照射對完成壓印後的UV塗層進行再次固化,形成UV光完全固化後的透明全息膜。

步驟5、通過收卷機構將經過步驟4UV壓膜、固化後的透明全息膜進行收卷,收卷張力(8-18)×10牛,完成整個生產過程。

作為優選,上述步驟2中的熱塑性有機聚合物薄膜為PET膜、PVC膜或BOPP膜。作為優選,上述步驟3中的烘道出口設有40-80千瓦,365納米波長的水冷UV光固化組件。作為優選,上述步驟4中採用365納米波長,40-80千瓦的UV燈。

改善效果

《一種高折射率透明全息膜的生產工藝》先在塑膠基膜上塗布高折射率塗膜液,然後經過低溫固化和光柵軟壓,直接形成透明全息膜,具有如下優點:

1、步驟1所製得的高折射率塗膜液充分借鑑有機材料和無機材料在折射率、透明度、熱塑性、抗變形能力等方面的各自優勢,將具有高折射率的納米無機介質顆粒引入到有機材質的信息層,從而得到兼具信息層和介質層功能的有機/無機雜化複合塗層均相體系,在折射率達到最大化的同時,也能獲得高的透明度;

2、通過高折射率塗膜液將信息層和介質層合二為一形成一個複合塗層,同時兼具信息層和介質層的功能,不僅可避免原先信息層和介質層之間的結構與功能相容性和匹配性問題,減少全息膜的塗層層數和光傳輸的複雜性,並減少衍射圖案干擾,而且不需要再塗布介質層,克服了高溫蒸鍍會影響信息層質量的技術難題;

3、通過該發明所述的透明全息膜生產工藝,將傳統的在基膜上依次塗布分離層→塗布信息層→高溫高壓全息圖壓模→塗布介質層→塗布印膠層等工序簡化為在基膜上直接塗布高折射率塗膜液,然後低溫固化和光柵軟壓,可以在一個工位上直接完成,即簡化了工序,精簡了設備和占用空間,又能大幅度降低設備成本和人力成本;

4、經光柵軟壓和低溫UV連續固化實現有機/無機複合塗層的全息圖案的光柵壓印以及固化乾燥,不需要採用傳統的高溫高壓模壓雷射全息技術,不會出現塑膠基膜遇熱收縮變形、透明度降低及全息信息失真等問題。

附圖說明

圖1為實施例1的高折射率透明全息膜生產工藝流程圖;

圖2為實施例1的微細凹印結構示意圖。

權利要求

1.《一種高折射率透明全息膜的生產工藝》其特徵在於包括如下步驟:

步驟1、高折射率塗膜液製備:

1)納米材料前驅體製備:以丁酮作溶劑,以甲基丁基纖維素為防沉劑,按比例稱取二水合醋酸鋅與九水合硫化鈉,加入到丁酮中,利用6-8千瓦功率超音波,設定80-100千赫的頻率,在20-30℃溫度下震盪2-5分鐘製成均勻的分散體系;前驅體溶液各組分及含量(重量份)配比如下:二水合醋酸鋅4.8、九水合硫化鈉4.4、丁酮77、甲基丁基纖維素13.8;其反應過程中主要化學方程式如下:2H2O·ZnSO4+9H2O·Na2S→ZnS沉澱+Na2SO4+11H2O。

2)高折射率塗膜液合成:以丁酮(含水率1%)作溶劑,以環氧樹脂E-40為主要成膜物質,加入一定量的交聯劑乙二胺,並引入步驟1製得的納米材料前驅體,在20-30℃室溫常壓下,以500-700轉/分鐘的速度攪拌反應1.5-3h,製得高折射率的塗膜液;高折射率塗膜液組分及含量(體積份,對應硫化鋅體積分數為0-15%)配比如下:丁酮(含水率1%)40-72、環氧樹脂E-4016、乙二胺0-8、前驅體溶液0-45;

步驟2、高折射率塗膜液的塗布:採用微細凹印方式反向塗布,將高折射率塗膜液塗布在厚度為10-150微米的熱塑性有機聚合物薄膜上,塗膜液採用循環措施,確保料液均勻一致,微細輥直徑為30-50毫米,塗布基材線速度15-60米/分鐘,調整微細輥的周速比為1.0-3.0,塗膜液塗布量在1.0-4.0克/平方米之間;

步驟3、塗膜液的低溫成膜及UV預固化:經過步驟2塗布後得到的薄膜經過烘道,烘道溫度設定為40-50℃,烘道內設有多節烘箱,烘箱內的設定溫度先逐漸升高,再逐漸降低,即中間烘箱的溫度設定值最高,兩端的烘箱溫度設定值均低於中間烘箱,烘道出口設有水冷UV光固化組件,上述塗有塗膜液的薄膜依次經過烘道和水冷UV光固化組件,低溫成膜及UV光預固化後,成為透明的UV薄膜;

步驟4、連線模壓及UV光完全固化:UV光預固化後的透明UV薄膜,經過塗布棍後序的鐳射壓印棍進行連線模壓,模壓速度和塗布速度一致,壓印氣缸壓力0.05-0.1兆帕,在UV塗層上連線模壓出各種微納米結構圖形,並通過UV燈的照射對完成壓印後的UV塗層進行再次固化,形成UV光完全固化後的透明全息膜;

步驟5、通過收卷機構將經過步驟4UV壓膜、固化後的透明全息膜進行收卷,收卷張力(8-18)×10牛,完成整個生產過程。

2.如權利要求1所述的一種高折射率透明全息膜生產工藝,其特徵在於:上述步驟2中所述的熱塑性有機聚合物薄膜為PET膜、PVC膜或BOPP膜。

3.如權利要求1所述的一種高折射率透明全息膜生產工藝,其特徵在於:上述步驟3中的烘道出口設有40-80千瓦,365納米波長的水冷UV光固化組件。

4.如權利要求1所述的一種高折射率透明全息膜生產工藝,其特徵在於:上述步驟4中採用365納米波長,40-80千瓦的UV燈。

實施方式

《一種高折射率透明全息膜的生產工藝》包括如下步驟:

步驟101、高折射率塗膜液製備:

1)納米材料前驅體製備:以丁酮作溶劑,以甲基丁基纖維素為防沉劑,按比例稱取二水合醋酸鋅與九水合硫化鈉,加入到丁酮中,利用7千瓦功率超音波,設定90千赫的頻率,在25℃溫度下震盪3分鐘製成均勻的分散體系;超音波的功率、頻率及震盪時間可以根據實際需要調整,一般採用6-8千瓦功率,80-100千赫的超音波振盪2-5分鐘;

前驅體溶液各組分及含量(重量份)配比如下:二水合醋酸鋅4.8、九水合硫化鈉4.4、丁酮77、甲基丁基纖維素13.8;其反應過程中主要化學方程式如下:2H2O·ZnSO4+9H2O·Na2S→ZnS(沉澱)+Na2SO4+11H2O。

2)高折射率塗膜液合成:以丁酮(含水率1%)作溶劑,以環氧樹脂E-40為主要成膜物質,加入一定量的交聯劑乙二胺,並引入步驟1製得的納米材料前驅體,在25℃室溫常壓下,以500-700轉/分鐘的速度攪拌反應1.5-3h,製得高折射率得塗膜液,該實施例的攪拌速度為600轉/分鐘,攪拌時間為2h;高折射率塗膜液組分及含量(體積份,對應硫化鋅體積分數為2%)配比如下:丁酮(含水率1%)70、環氧樹脂E-4016、乙二胺8、前驅體溶液6;上述配比中納米硫化鋅占整個高折射率塗膜液的體積分數為2%。上述高折射率塗膜液製備方法是在有機樹脂或樹脂的前驅體中原位合成納米材料,製得的塗膜液具有高折射率的同時還具有高透光率。該實施例的高折射率塗膜液的折射率為1.47,透光率為91%。

步驟201、高折射率塗膜液的塗布:採用微細凹印方式反向塗布,如圖2所示,將高折射率塗膜液塗布在厚度為50微米的熱塑性有機聚合物薄膜1上,塗膜液2採用循環措施,確保料液均勻一致,微細輥3直徑為40毫米,塗布基材線速度40米/分鐘,調整微細輥的周速比2.0(即微細輥的圓周速度和基材的線速度之間的比值),塗膜液塗布量在3.0克/平方米之間;在該實施例中,所述熱塑性有機聚合物薄膜為PET膜,也可以採用PVC膜或BOPP膜,厚度一般在10-150微米之間。微細輥3的直徑可按照實際需要調整,一般為30-50毫米,塗布基材線速度15-60米/分鐘,微細輥的周速比為1.0-3.0,塗膜液塗布量在1.0-4.0克/平方米之間。

步驟301、塗膜液的低溫成膜及UV預固化:經過步驟2塗布後得到的薄膜經過烘道,烘道溫度設定為40-50℃,烘道內設有多節烘箱,烘箱內的設定溫度先逐漸升高,再逐漸降低,即中間烘箱的溫度設定值最高,兩端的烘箱溫度設定值均低於中間烘箱,在該實施例中,烘道溫度依次為40℃-50℃-40℃,烘道出口裝備60千瓦,365納米波長的水冷UV光固化組件,上述塗有塗膜液的薄膜依次經過烘道和水冷UV光固化組件,低溫成膜及UV光預固化後,成為透明的UV薄膜;水冷UV光固化組件的功率可以根據實際需要進行調整,一般在40-80千瓦就行。

步驟401、連線模壓全息及UV光完全固化:UV光預固化後的透明UV薄膜,經過塗布棍後序的鐳射壓印棍進行連線模壓,模壓速度和塗布速度一致,壓印氣缸壓力0.08兆帕,在UV塗層上連線模壓出各種微納米結構圖形,並通過365納米波長、60千瓦UV燈的照射對完成壓印後的UV塗層進行再次固化,形成UV光完全固化後的透明全息膜;在上述連線模壓過程中,壓印氣缸的壓力比較低,一般在0.05-0.1兆帕之間,而傳統的模壓壓力一般都大於0.5Mpa,採用光柵軟壓,不會出現塑膠基膜遇熱收縮變形、透明度降低及全息信息失真等問題。

步驟501、通過收卷機構將經過步驟401UV壓膜、固化後的透明全息膜進行收卷,收卷張力12×10牛,完成整個生產過程,收卷張力不宜過大,否則會使透明全息膜變形,過小又不能保證收卷速度,一般為(8-18)*10牛。

該實施例所述的高折射率透明全息膜生產工藝,先在塑膠基膜上塗布高折射率塗膜液,然後經過低溫固化和光柵軟壓,直接形成透明全息膜。

實施例2~4所述的高折射率透明全息膜生產工藝基本流程同實施例1,區別主要在於高折射率塗膜液中各組分配比不同,具體如表1所示。

折射率理論值:環氧樹脂折射率1.45,硫化鋅折射率2.45。從實施例1~4高折射率塗膜液的折射率和透光率的試驗數據可以得出,隨著硫化鋅體積分數的增大,折射率也隨之增大,但透光率會隨之降低,當硫化鋅體積分數在2%-15%時,其在折射率達到較高值的同時,也能獲得高的透明度。

榮譽表彰

2017年12月11日,《一種高折射率透明全息膜的生產工藝》獲得第十九屆中國專利優秀獎。