專利背景

黏土礦物蒙脫土具有二維片層結構,片層厚度為0.96納米,寬度為幾百微米至幾個微米。用於填充橡膠製備蒙脫土/橡膠納米複合材料,賦予了橡膠材料優異的力學性能以及氣體阻隔性能。在橡膠工業中,黏土作為橡膠補強劑,代替部分炭黑,不僅可以減少炭黑的需求量和對環境的污染,而且由於低填充分數的黏土就能很好地提高材料性能,使得黏土作為橡膠的新型填料具有廣闊而美好的前景。

為了得到綜合性能優異的黏土/橡膠納米複合材料,實現黏土在橡膠基體中以納米級分散是一個關鍵技術。針對如何實現黏土以納米級分散在橡膠納米複合材料中,申請人此前已經開發了一種效果顯著的技術方法——乳液複合共混共絮凝法(授權中國發明專利:ZL98101496.8)。該方法利用黏土片層在水中剝離懸浮的特性和多數橡膠具有膠乳的特性,將黏土/水懸浮液和橡膠膠乳直接混合絮凝,實現黏土在橡膠絮凝膠中高分散的剝離狀態,通過混煉硫化得到性能優異的黏土/橡膠納米複合材料。

由於黏土表面層呈親水性,使得它與大部分親油性的橡膠的相互作用弱。由於弱的界面作用,黏土/橡膠納米複合材料的力學性能提高有限。同時在硫化過程,高溫和高壓作用使得原本在橡膠基體中以納米級剝離分散的黏土發生嚴重聚集,這對納米複合材料的性能是很不利的。因此,需要對黏土進行有機改性,提高黏土與橡膠的界面作用。

採用矽烷偶聯劑改性黏土,黏土片層表面的羥基與矽烷偶聯劑發生縮合反應形成共價鍵,同時矽烷偶聯劑的另一端的官能團又能參與橡膠的硫化,使得黏土與橡膠的相互作用得到有效提高。由於蒙脫土表面可與矽烷偶聯劑反應的羥基很少,且主要分布在片層的邊緣,對於二維片層材料來說,邊緣的面積只占黏土片總表面面積的很小一部分,而占據主要部分的片層表面仍保持親水性,與橡膠的界面結合較差。《一種預處理黏土/橡膠納米複合材料的製備方法》是以矽烷偶聯劑改性黏土為基礎展開的。針對矽烷偶聯劑接枝量低,與橡膠的相互作用較差,以及黏土片在硫化過程中聚集嚴重等問題提出了解決方案。

發明內容

專利目的

《一種預處理黏土/橡膠納米複合材料的製備方法》的目的是提供一種解決矽烷偶聯劑接枝黏土接枝量低,與橡膠的相互作用較差,以及黏土片在硫化過程中聚集嚴重等問題的技術方案;實現製備高界面強度、高性能、高分散的黏土/橡膠納米複合材料的方法。

《一種預處理黏土/橡膠納米複合材料的製備方法》採用的黏土礦物蒙脫土,它是由兩層矽氧四面體片中間夾一層鋁氧八面體片,通過共用氧原子連線而成的2:1型結構層黏土。以能否與矽烷偶聯劑發生接枝反應為依據,黏土片層的羥基可分為可反應羥基和不可反應羥基。矽氧四面體片和鋁氧八面體片通過共用氧原子連線形成結構層,鋁氧八面體片上氧若沒有達到飽和,需要和一個氫形成鋁羥基,以及少量的鎂羥基和鐵羥基,這些羥基由於分布在矽氧四面體所構成的六角格線內,因此不能與矽烷偶聯劑接觸發生縮合反應的,稱為不可反應羥基。只有由於邊緣破鍵在結構層邊緣形成的矽羥基,以及少量由於結構缺陷在片表面產生的矽羥基是可反應的羥基。可反應的數量很少,且主要分布在蒙脫土片層的邊緣。

技術方案

《一種預處理黏土/橡膠納米複合材料的製備方法》通過對蒙脫土進行適當的酸處理,使矽氧四面體片中的鋁以及鋁氧八面體片中的一部分鋁溶解,矽氧四面體中的鋁的溶解會產生一些矽羥基,這些矽羥基存在在蒙脫土片層的表面,可以與矽烷偶聯劑反應。將帶有較多可反應羥基的酸處理黏土剝離分散在水中,再加入矽烷偶聯劑,通過加熱、攪拌使黏土的羥基與矽烷偶聯劑接觸發生接枝縮合反應,製備有機改性的黏土/水懸浮液。有機改性的黏土/水懸浮液中,黏土片層仍保持納米級剝離分散的狀態。將接枝黏土/水懸浮液與橡膠膠乳共混,絮凝、清洗、乾燥、混煉和硫化過程得到黏土/橡膠納米複合材料。在硫化過程中,矽烷偶聯劑的另一端的官能團參與橡膠的硫化,與橡膠大分子連線,克服了黏土片在高溫高壓條件下的聚集的問題,得到高性能高分散的黏土/橡膠納米複合材料。

《一種預處理黏土/橡膠納米複合材料的製備方法》通過酸處理增加黏土表面可反應羥基數量,來提高矽烷偶聯劑的接枝量;通過乳液共混法將接枝黏土與橡膠複合製備高分散的黏土/橡膠納米複合材料。其具體的操作步驟如下:

(1)黏土的酸處理方法:製備黏土/水懸浮液,黏土在水中的質量分數為2.0±0.5%。在懸浮液中加入酸,使氫離子濃度為0.01~10摩爾/升,處理溫度為25~95℃,處理時間為0.2~24小時。反應結束後調節懸浮液體系pH=7。

(2)矽烷偶聯劑接枝黏土片層表面的反應:在酸處理黏土/水懸浮液中加入矽烷偶聯劑加熱回流,偶聯劑的加入量為黏土質量的0.05~10倍,反應溫度為25~95℃,反應時間1~36小時,得到矽烷偶聯劑改性的黏土/水懸浮液;

(3)共絮凝:將矽烷偶聯劑改性的黏土/水懸浮液和橡膠膠乳攪拌混合,黏土與橡膠的質量比為0.05~0.4,加入絮凝劑,得到的絮凝物經過洗滌、乾燥得到絮凝膠。

(4)混煉和硫化:將其他橡膠助劑加入絮凝膠中混煉得到混煉膠;混煉膠通過硫化過程得到黏土/橡膠納米複合材料。

《一種預處理黏土/橡膠納米複合材料的製備方法》採用的黏土是蒙脫土,平均粒徑小於80微米。所用的蒙脫土/水懸浮液中蒙脫土的質量分數均為2±0.5%,因為在這一固含量下,蒙脫土片層能在水中形成穩定的懸浮液,且片層以剝離結構分散在水中。這一特徵使得酸和矽烷偶聯劑能與蒙脫土片層表面充分接觸反應,同時與橡膠膠乳混合時能夠有效隔離膠乳,保證在加入絮凝劑後黏土和橡膠一起絮凝,得到剝離分散的黏土/橡膠絮凝膠。

《一種預處理黏土/橡膠納米複合材料的製備方法》處理黏土所用的酸是鹽酸、硫酸、硝酸、磷酸、氫氟酸、醋酸,以及它們的混合物。

《一種預處理黏土/橡膠納米複合材料的製備方法》用於調解pH的試劑是碳酸鈉、碳酸氫鈉、氫氧化鈉、碳酸鉀、碳酸氫鉀、氫氧化鉀、氨水,以及它們的混合物。

《一種預處理黏土/橡膠納米複合材料的製備方法》採用的矽烷偶聯劑一端可水解產生一個或多個矽羥基,另一端是可與橡膠在硫化過程中與橡膠大分子反應的官能團。

所述的矽烷偶聯劑結構通式為:

矽烷偶聯劑為:γ-氨丙基三乙氧基矽烷(KH550)、γ-(β-氨乙基)氨丙基三甲氧基矽烷(KH791)、γ-(2,3-環氧丙氧)丙基三甲氧基矽烷(KH560)、γ-甲基丙烯醯氧丙基三甲氧基矽烷(KH570)、γ-巰丙基三甲氧基矽烷(KH590)、雙-(3-三乙氧矽丙基)四硫化物(Si-69)、雙-(3-三乙氧矽丙基)二硫化物(Si-75)、γ-甲基丙烯醯氧丙基二甲基一乙氧基矽烷,以及上述矽烷偶聯劑的混合物。

矽烷偶聯劑接枝黏土懸浮液在與橡膠膠乳混合之前,還可將該懸浮液用無水乙醇把未反應的矽烷偶聯劑洗去。

即將矽烷偶聯劑接枝黏土/水懸浮液離心,將沉降物和無水乙醇混合攪拌,時間為0.5~2小時,混合體系黏土質量分數1%~3%。再將矽烷偶聯劑接枝黏土/乙醇懸浮液離心,得到沉降物。重複以上步驟多次,把未反應的矽烷偶聯劑洗去,最後將離心沉降物重新分散在水中,在800轉每分轉速下攪拌30分鐘,得到矽烷偶聯劑接枝黏土/水懸浮液。

《一種預處理黏土/橡膠納米複合材料的製備方法》適用於所有具有乳液形式的橡膠,包括天然橡膠膠乳、丁苯橡膠膠乳、羧基丁苯橡膠膠乳、丁苯吡橡膠膠乳、丁吡橡膠膠乳、氯丁橡膠膠乳、丁腈橡膠膠乳、羧基丁腈橡膠膠乳,以及上述膠乳的混合。

《一種預處理黏土/橡膠納米複合材料的製備方法》採用的絮凝劑是鹽酸、硫酸、氯化鈣、氯化鈉、氯化鎂、氯化鋁,以及上述絮凝劑的混合。

《一種預處理黏土/橡膠納米複合材料的製備方法》採用的矽烷偶聯劑還可在混煉過程中加入。即將酸處理的黏土/水懸浮液與橡膠乳液混合,通過絮凝、清洗、乾燥到絮凝膠,在混煉過程中將矽烷偶聯劑和其他橡膠助劑一起加入絮凝膠中,通過硫化過程同樣也能得到高性能高分散的黏土/橡膠納米複合材料。

改善效果

《一種預處理黏土/橡膠納米複合材料的製備方法》改性黏土的整個工藝簡單、節能。其中在水中用矽烷偶聯劑改性工藝比在有機溶劑中改性節能、環保,且該工藝已在矽烷偶聯劑改性白炭黑中較為成熟。同時整個改性過程在水中進行,使黏土片層充分剝離,以納米級分散,使酸處理和矽烷偶聯劑接枝反應更加有效、充分,又保證了接枝黏土與橡膠膠乳複合時黏土片仍呈剝離狀態,得到高度分散的黏土/橡膠納米複合材料。整個製備黏土/橡膠納米複合材料的工藝簡單、高效、環保。

為了準確表征矽烷偶聯劑在黏土表面的接枝量,每個樣品都需經過乙醇多次清洗。對於沒有經過酸處理的黏土,每克黏土接枝矽烷偶聯劑的量為0.08×10摩爾。《一種預處理黏土/橡膠納米複合材料的製備方法》採用酸處理黏土,最高接枝量較未處理黏土提高了12倍。

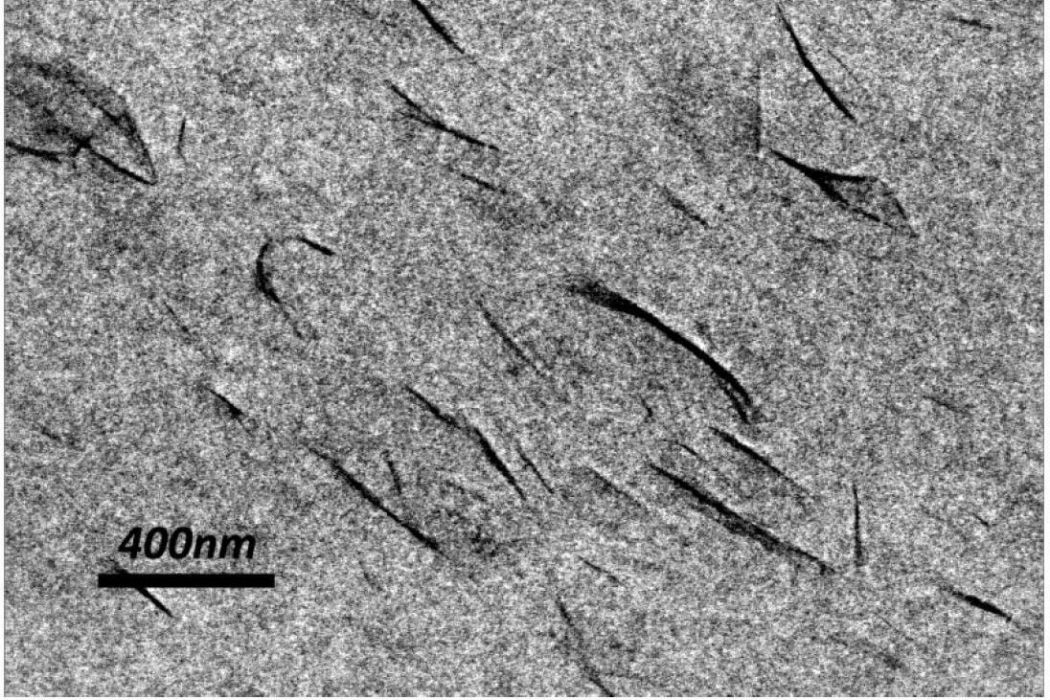

《一種預處理黏土/橡膠納米複合材料的製備方法》製備的黏土/橡膠納米複合材料的各項性能測試均按國家標準進行。通過X射線衍射結果可以看出,高接枝量的酸處理的黏土/橡膠納米複合材料的(001)晶面衍射峰強度明顯低於與低接枝量的黏土/橡膠納米複合材料,說明高接枝量的黏土片在橡膠中的片層有序排列的周期性明顯減弱,黏土片分散得更好,這就是由於矽烷偶聯劑使黏土和橡膠以共價鍵連線有效抑制黏土在硫化過程中的聚集的結果。通過透射電子顯微鏡照片也可以看出,矽烷偶聯劑改性的酸處理黏土在橡膠中以納米尺度均勻分散,黏土和橡膠的界面結合更好;而低接枝量的未酸處理黏土在橡膠中分散較差,有一些較大團聚體,這是因為硫化過程中高溫和高壓促使黏土片發生了聚集。在從材料的力學性能以及應力-應變曲線分析,在相同配方和黏土添加份數一致的前提下,定伸應力越高,說明黏土和橡膠的界面作用越強。與無機黏土/橡膠納米複合材料相比,矽烷偶聯劑接枝的酸處理黏土/橡膠納米複合材料的拉伸強度、定伸應力、撕裂強度等都明顯提高。《一種預處理黏土/橡膠納米複合材料的製備方法》解決了黏土表面接枝矽烷偶聯劑接枝量低、黏土在硫化過程中聚集嚴重、黏土與橡膠相互作用弱等問題,並製備得到了高界面強度、高性能、高分散的黏土/橡膠納米複合材料的方法。

附圖說明

圖1為黏土/橡膠納米複合材料的應力-應變曲線圖。圖中,曲線(a)為實施例1製備的複合材料;曲線(b)是對比例1製備的複合材料;曲線(c)是實施例2製備的複合材料;曲線(d)是實施例3製備的複合材料;曲線(e)是對比例2製備的複合材料;曲線(f)是對比例3製備的複合材料;曲線(g)是實施例4製備的複合材料;曲線(h)是實施例5製備的複合材料;曲線(i)是對比例4製備的複合材料。

圖2為5phr黏土填充丁苯橡膠的X射線衍射圖。圖中,曲線(a)為實施例1製備的複合材料;曲線(b)是對比例1製備的複合材料。

圖3為實施例1製備的黏土/橡膠納米複合材料的透射電子顯微鏡的照片。

圖4為對比例1製備的黏土/橡膠納米複合材料的透射電子顯微鏡的照片。

技術領域

《一種預處理黏土/橡膠納米複合材料的製備方法》提供了一種在申請人原有乳液複合法黏土/橡膠納米複合技術(授權中國發明專利:ZL98101496.8)改進的用於製備高性能高分散的黏土/橡膠納米複合材料的方法;具體的是一種通過酸處理黏土提高矽烷偶聯劑在黏土表面的接枝量,硫化過程中矽烷偶聯劑與橡膠大分子以共價鍵連線,提高了黏土和橡膠之間的界面強度,從而解決硫化過程中高溫和高壓使黏土嚴重聚集的難題,得到高性能高分散的黏土/橡膠納米複合材料的方法。

權利要求

1.一種預處理黏土/橡膠納米複合材料的製備方法,其特徵在於步驟如下:

(1)黏土的酸處理方法:製備黏土/水懸浮液,黏土在水中的質量分數為2.0±0.5%;在懸浮液中加入酸,使氫離子濃度為0.01~10摩爾/升,處理溫度為25~95℃,處理時間為0.2~24小時;反應結束後調節懸浮液體系pH=7;

(2)矽烷偶聯劑接枝黏土片層表面的反應:在酸處理黏土/水懸浮液中加入矽烷偶聯劑加熱回流,偶聯劑的加入量為黏土質量的0.05~10倍,反應溫度為25~95℃,反應時間1~36小時,得到矽烷偶聯劑改性的黏土/水懸浮液;

(3)共絮凝:將矽烷偶聯劑改性的黏土/水懸浮液和橡膠膠乳攪拌混合,黏土與橡膠的質量比為0.05~0.4,加入絮凝劑,得到的絮凝物經過洗滌、乾燥得到絮凝膠;

(4)混煉和硫化:將其他橡膠助劑加入絮凝膠中混煉得到混煉膠;混煉膠通過硫化過程得到黏土/橡膠納米複合材料。

2.根據權利要求1所述的方法,所用黏土為蒙脫土。

3.根據權利要求1所述的方法,處理黏土所用的酸是鹽酸、硫酸、硝酸、磷酸、氫氟酸、醋酸,或它們的混合物。

4.根據權利要求1所述的方法,用於調節pH的試劑是碳酸鈉、碳酸氫鈉、氫氧化鈉、碳酸鉀、碳酸氫鉀、氫氧化鉀、氨水,或它們的混合物。

5.根據權利要求1所述的方法,其特徵在於所述的矽烷偶聯劑結構通式為:

6.根據權利要求5所述的方法,其特徵在於,矽烷偶聯劑為:γ-氨丙基三乙氧基矽烷、γ-(β-氨乙基)氨丙基三甲氧基矽烷、γ-(2,3-環氧丙氧)丙基三甲氧基矽烷、γ-甲基丙烯醯氧丙基三甲氧基矽烷、γ-巰丙基三甲氧基矽烷、雙-(3-三乙氧矽丙基)四硫化物、雙-(3-三乙氧矽丙基)二硫化物、γ-甲基丙烯醯氧丙基二甲基一乙氧基矽烷,或上述矽烷偶聯劑的混合物。

7.根據權利要求1所述的方法,矽烷偶聯劑改性的黏土/水懸浮液在與橡膠膠乳混合之前,將該懸浮液用無水乙醇把未反應的矽烷偶聯劑洗去。

8.根據權利要求1所述的方法,其中橡膠膠乳是天然橡膠膠乳、丁苯橡膠膠乳、羧基丁苯橡膠膠乳、丁苯吡橡膠膠乳、丁吡橡膠膠乳、氯丁橡膠膠乳、丁腈橡膠膠乳、羧基丁腈橡膠膠乳,或上述膠乳的混合。

實施方式

將市售天然鈉基膨潤土500克加入10升去離子水中,在800轉每分的轉數下攪拌8小時,靜置24小時後,得到固含量為2.0%的黏土/水懸浮液。取黏土/水懸浮液A250克,加入濃鹽酸使HCl的濃度為0.02摩爾/升,在60℃下攪拌反應3小時。用碳酸鈉中和至pH=7。升溫至80℃,加入γ-甲基丙烯醯氧丙基三甲氧基矽烷5.0克,攪拌反應5小時,得到懸浮液B。將懸浮液B在4000轉每分的轉數下離心20分鐘,沉降物加入250克無水乙醇中,在60℃下攪拌30分鐘,轉數400轉每分,得到懸浮液C。再將懸浮液C在4000轉每分的轉數下離心20分鐘,沉降物重複無水乙醇清洗步驟兩次。再將離心得到的沉降物加入水中,常溫攪拌30分鐘,轉數800轉每分,得到改性的黏土/水懸浮液D,改性黏土在懸浮液中的質量分數為2%。與固含量為20%的丁苯膠乳500克混合,攪拌20分鐘,轉數為400轉每分。將共混物加入2000克質量分數為1%的稀鹽酸進行絮凝,稀鹽酸溶液保持攪拌,轉速為400轉每分。用清水清洗絮凝膠5次,至pH=7。絮凝膠在60℃下烘24小時。其中丁苯橡膠100phr,黏土5phr。

在雙輥開煉機上,將上述絮凝膠塑煉,然後依次加入各種助劑:氧化鋅5phr、硬脂酸2phr、防老劑MB1phr、DCP1phr、硫磺0.3phr,混煉得到混煉膠。在170℃下按照正硫化時間硫化,得到黏土/橡膠納米複合材料。按國家標準測試,複合材料的力學性能見表1,應力-應變曲線見圖1中的曲線(a)。複合材料的X光衍射曲線見圖2中的曲線(a)。複合材料的透射電鏡照片見圖3。

與對比例1比較,實施例1製備的黏土/橡膠納米複合材料的拉伸強度、定伸應力和撕裂強度都明顯提高。其中定伸應力的提高就是黏土和橡膠之間界面提高的結果。

與實施例1不同的是,取黏土/水懸浮液500克進行酸處理,加入γ-甲基丙烯醯氧丙基三甲氧基矽烷10.0克,其他工藝和硫化助劑與實施例1相同。其中丁苯橡膠100phr,黏土10phr。將各種助劑混煉得到混煉膠。在170攝氏度下按照正硫化時間硫化,得到黏土/橡膠納米複合材料。按國家標準測試,複合材料的力學性能見表1,應力-應變曲線見圖1中的曲線(c)。

與實施例2不同的是,酸處理所用酸為濃硫酸,加入黏土/水懸浮液,使體系氫離子濃度為6摩爾/升。其他工藝和硫化助劑與實施例1相同。其中丁苯橡膠100phr,黏土10phr。將各種助劑混煉得到混煉膠。在170攝氏度下按照正硫化時間硫化,得到黏土/橡膠納米複合材料。按國家標準測試,複合材料的力學性能見表1,應力-應變曲線見圖1中的曲線(d)。

與對比例2和對比例3比較,實施例2和實施例3製備的黏土/橡膠納米複合材料的拉伸強度、定伸應力和撕裂強度都明顯提高。

將市售天然鈉基膨潤土500克加入10升去離子水中,在800轉每分的轉數下攪拌8小時,靜置24小時後,得到固含量為2.0%的黏土/水懸浮液。取黏土/水懸浮液500克,加入濃鹽酸使HCl的分別濃度為0.02摩爾/升,在60℃下攪拌反應3小時。用碳酸鈉中和至pH=7。升溫至80℃,加入γ-甲基丙烯醯氧丙基三甲氧基矽烷10.0克,反應5小時。改性黏土/水懸浮液冷卻後與固含量為20%的丁苯膠乳500克混合,攪拌20分鐘,轉數為400轉每分。將共混物緩慢加入2000克質量分數為1%的稀鹽酸進行絮凝,稀鹽酸溶液保持攪拌,轉速為400轉每分。用清水清洗絮凝膠5次,至pH=7。絮凝膠在60℃下烘24小時。其中丁苯橡膠100phr,黏土10phr。

在雙輥開煉機上,將上述絮凝膠塑煉,然後依次加入各種助劑:防老劑MB1phr、DCP1phr,混煉得到混煉膠。在170攝氏度下按照正硫化時間硫化,得到黏土/橡膠納米複合材料。按國家標準測試,複合材料的力學性能見表1,應力-應變曲線見圖1中的曲線(g)。

與實施例4不同的是,酸處理的濃度為0.1摩爾/升,其他工藝與實施例4相同。其中丁苯橡膠100phr,黏土10phr,加入各種助劑(防老劑MB1phr,DCP1phr)。按國家標準測試,複合材料的力學性能見表1,應力-應變曲線見圖1中的曲線(h)。

與對比例4比較,實施例4和實施例5製備的黏土/橡膠納米複合材料的拉伸強度、定伸應力和撕裂強度都顯著提高。

將市售天然鈉基膨潤土500克加入10升去離子水中,在800轉每分的轉數下攪拌8小時,靜置24小時後,得到固含量為2.0%的黏土/水懸浮液。取黏土/水懸浮液500克,加入濃鹽酸使HCl的分別濃度為0.02摩爾/升,在60℃下攪拌反應3小時。用碳酸鈉中和至pH=7。酸處理黏土/水懸浮液冷卻後與固含量為20%的丁苯膠乳500克混合,攪拌20分鐘,轉數為400轉每分。將共混物緩慢加入2000克質量分數為1%的稀鹽酸進行絮凝,稀鹽酸溶液保持攪拌,轉速為400轉每分。用清水清洗絮凝膠5次,至pH=7。絮凝膠在60℃下烘24小時。其中丁苯橡膠100phr,黏土10phr。

在雙輥開煉機上,將上述絮凝膠塑煉,然後加入1phr雙-(3-三乙氧矽丙基)四硫化物和各種助劑:氧化鋅3phr、硬脂酸2phr、促進劑D2phr、促進劑CZ2phr、硫磺2phr,混煉得到混煉膠。在150攝氏度下按照正硫化時間硫化,得到黏土/橡膠納米複合材料。按國家標準測試,複合材料的力學性能見表1。與對比例5比較,實施例6製備的黏土橡膠納米複合材料的拉伸強度和定伸應力明顯提高,說明矽烷偶聯劑在混煉時加入也能與黏土發生接枝反應,並有效提高界面強度。

製備未經酸處理的黏土與矽烷偶聯劑反應製備納米複合材料,與實施例1不同的是,黏土不與酸反應,黏土/水懸浮液直接與矽烷偶聯劑混合80℃反應。其他工藝和硫化助劑與實施例1相同。丁苯橡膠100phr,黏土5phr。加入各種助劑混煉得到混煉膠。複合材料的力學性能見表1,應力-應變曲線見圖1中的(b)。複合材料的X光衍射曲線見圖2中的曲線(b)。複合材料的透射電子顯微鏡照片見圖4。

製備未經酸處理的黏土與矽烷偶聯劑反應製備納米複合材料,與實施例2不同的是,黏土不與酸反應,黏土/水懸浮液直接與矽烷偶聯劑混合80℃反應。其他工藝和硫化助劑與實施例2相同。丁苯橡膠100phr,黏土10phr。按國家標準測試,複合材料的力學性能見表1,應力-應變曲線見圖1中的(e)。

將市售天然鈉基膨潤土500克加入10升去離子水中,在800轉每分的轉數下攪拌8小時,靜置24小時後,得到固含量為2.0%的黏土/水懸浮液。取黏土/水懸浮液500克,與固含量為20%的丁苯膠乳500克混合,攪拌20分鐘,轉數為400轉每分。將共混物緩慢加入2000克質量分數為1%的稀鹽酸進行絮凝,稀鹽酸溶液保持攪拌,轉速為400轉每分。用清水清洗絮凝膠5次,至pH=7。絮凝膠在60℃下烘24小時。其中丁苯橡膠100phr,黏土10phr。混煉時的各種助劑以及硫化條件與實施例2相同。複合材料的力學性能見表1,應力-應變曲線見圖1中的(f)。

製備未經酸處理的黏土與矽烷偶聯劑反應製備納米複合材料,與實施例4不同的是,黏土不與酸反應,黏土/水懸浮液直接與矽烷偶聯劑混合80℃反應。其他工藝與實施例4相同。丁苯橡膠100phr,黏土10phr。複合材料的力學性能見表1,應力-應變曲線見圖1中的(i)。

製備未經酸處理的黏土/橡膠納米複合材料,與實施例6不同的是,黏土不與酸反應,直接與丁苯橡膠膠乳混合絮凝。其他工藝與實施例6相同。其中丁苯橡膠100phr,黏土10phr。複合材料的力學性能見表1。

表1

榮譽表彰

2018年12月20日,《一種預處理黏土/橡膠納米複合材料的製備方法》獲得第二十屆中國專利優秀獎。