《一種零反式脂肪酸玉米油及其精煉工藝》是山東三星玉米產業科技有限公司於2012年12月21日申請的專利,該專利的公布號為CN103005013A,申請公布日為2013年4月3日,發明人是王明星、王月華、王萍、李珊珊。該發明屬於玉米油加工領域。

《一種零反式脂肪酸玉米油及其精煉工藝》通過對玉米原油的鹼煉、脫蠟、脫色、脫臭、包裝技術等實現玉米油的適度加工,生產出零反式脂肪酸的玉米油。特點在於脫蠟之後的玉米油再進行脫色、脫色後的玉米油進行脫臭,其中脫蠟工序採用玉米油管式連續脫蠟技術、脫臭工序採用雙溫雙塔脫臭技術。一種零反式脂肪酸玉米油,其中反式脂肪酸含量≤0.3%,維生素E含量≥1000毫克/千克,植物甾醇含量≥10000毫克/千克,不添加任何化學合成抗氧化劑及營養強化劑,更加營養、安全、有益大眾長遠健康。

2017年12月11日,《一種零反式脂肪酸玉米油及其精煉工藝》獲得第十九屆中國專利優秀獎。

(概述圖為《一種零反式脂肪酸玉米油及其精煉工藝》摘要附圖)

基本介紹

- 中文名:一種零反式脂肪酸玉米油及其精煉工藝

- 申請人:山東三星玉米產業科技有限公司

- 申請日:2012年12月21日

- 申請號:2012105614072

- 公布號:CN103005013A

- 公布日:2013年4月3日

- 發明人:王明星、王月華、王萍、李珊珊

- 地址:山東省濱州市鄒平縣韓店鎮民營科技園山東三星玉米產業科技有限公司

- 分類號:A23D9/04(2006.01)I、C11B3/00(2006.01)I、C11B3/04(2006.01)I

- 代理機構:濟南舜源專利事務所有限公司

- 代理人:徐槐

- 類別:發明專利

專利背景,發明內容,專利目的,技術方案,有益效果,附圖說明,權利要求,實施方式,榮譽表彰,

專利背景

隨著技術的進步,玉米油的質量大都符合國家標準,質量問題得到了解決,可營養問題存在諸多方面的隱患。一方面,用傳統的制油工藝製得的玉米油中有反式脂肪酸含量偏高,反式脂肪是植物油經過部份氫化處理過程中產生的,反式脂肪酸高了會升高血液膽固醇水平、導致心血管疾病的發生,增加血液粘稠度和凝聚力,促進血栓形成、提高低密度脂蛋白,也就是“壞脂蛋白”,降低高密度脂蛋白,也就是“好脂蛋白",促進動脈硬化、促進2型糖尿病的發生、對嬰幼兒來說,反式脂肪酸還會影響生長發育,並對中樞神經系統發育產生不良影響;另一方面現通用的玉米油精煉工藝存在過度加工的現象,主要表現在白土的添加量增多,脫色、脫臭工序的溫度高,時間長等,過度精煉不但會造成資源和能源的浪費,加劇環境污染,造成油脂損失,同時造成玉米油本身營養元素的損失(比如維生素E、甾醇含量)。

發明內容

專利目的

該發明的目的在於,針對以上的現狀提供一種零反式脂肪酸玉米油及其精煉工藝,通過對玉米原油的鹼煉、脫蠟、脫色、脫臭、充氮包裝技術等實現玉米油的適度加工,生產出零反式脂肪酸的玉米油,其中反式脂肪酸的含量≤0.3%,維生素E含量≥1000毫克/千克,植物甾醇含量≥10000毫克/千克,最大可能的保留了玉米油中的營養成分。上述的零反式脂肪酸玉米油,優選:其中反式脂肪酸含量為≤0.3%;維生素E含量為1000毫克/千克-1200毫克/千克;植物甾醇含量10000毫克/千克-11000毫克/千克。

技術方案

《一種零反式脂肪酸玉米油及其精煉工藝》通過以下技術方案實現:一種零反式脂肪酸玉米油,其中反式脂肪酸含量≤0.3%,維生素E含量≥1000毫克/千克,植物甾醇含量≥10000毫克/千克。上述玉米油中反式脂肪酸含量≤0.3%,維生素E含量1000毫克/千克-1200毫克/千克,植物甾醇含量10000毫克/千克-11000毫克/千克。

上述一種零反式脂肪酸玉米油的精煉工藝,包含玉米原油的鹼煉、脫蠟、脫色、脫臭、包裝技術。特點在於脫蠟之後的玉米油再進行脫色、脫色後的玉米油進行脫臭,其中脫蠟工序採用玉米油管式連續脫蠟技術、脫臭工序採用雙溫雙塔脫臭技術。

上述零反式脂肪酸玉米油的精煉工藝,其詳細步驟為:

(1)在鹼煉過程中,首先將玉米原油加熱至30℃—50℃,再加入濃度為70%—80%的食品級磷酸,所述食品級磷酸占玉米原油重量的0.05%—0.2%,酸處理20-30分鐘,經過酸處理的混合物與鹼液進行中和反應,鹼液濃度10°Bé-20°Bé,反應時間10-15分鐘,進行離心分離;

(2)管式連續脫蠟,鹼煉後的玉米油通過12根結晶管進行結晶脫蠟,其具體過程為鹼煉後的玉米油由泵進入第一根結晶管,然後通過溢流作用依次通過餘下的結晶管,結晶管外包冷凝盤管進行降溫,使油溫逐步降低至4-6℃,保溫3.5-4.5小時進行結晶、養晶,然後將油溫升至15-20℃進行過濾;脫蠟工藝都普遍存有結晶時間長、生產效率低、能耗高、冷凍時間短、占地面積大、投資大的問題。該發明在脫蠟工序進行了改進,改進脫蠟設備,採用管式連續脫蠟,結晶、養晶時間短,晶粒整齊均勻,不需要整個脫蠟車間保持很低的溫度,脫蠟效果明顯,產品質量好,生產效率高,設備投資小,占地面積小,能耗低等諸多優點;

(3)脫色階段,脫蠟後的玉米油泵入脫色塔進行脫色,脫色溫度115℃-120℃,活性白土的添加量為油重的2.5%,脫色時間為20-30分鐘,壓力為0.010兆帕-0.015兆帕,過濾白土,得脫色油;

(4)雙溫雙塔脫臭,脫色油由泵通過進油口泵入填料塔,填料塔溫度200℃-220℃,脫臭時間10-20分鐘,脫除脂肪酸及烴類、醛類等易揮發的物質,油靠自身的重力流入板式塔,板式塔溫度200℃-215℃,蒸汽汽提10-30分鐘進行熱敏脫色,之後由泵再進入填料塔停留10-15分鐘,溫度220℃-250℃進行二次脫除脂肪酸;該發明在脫臭工序採取相應的措施,降低脫臭溫度,減少脫臭時間,進行兩次脫酸處理,脫除玉米油中的脂肪酸。保留了玉米油中的甾醇和天然維生素E等營養成分。

(5)充氮包裝

充氮包裝是向油桶中沖入氮氣,再向油桶里打入油,其可以最大限度減少成品油與空氣的接觸,防止玉米油與空氣發生氧化反應,保證玉米油的穩定性。

有益效果

《一種零反式脂肪酸玉米油及其精煉工藝》的有益效果為:

(1)提供了一種零反式脂肪酸玉米油的精煉工藝,使玉米油中反式脂肪酸含量≤0.3%,同時不添加任何化學合成抗氧化劑及營養強化劑,更加營養、安全、有益大眾長遠健康。

(2)採用管式連續脫蠟技術,該技術是在溢流過程中逐步完成結晶、養晶,實現由間歇式脫蠟到全連續脫蠟。該技術具有結晶、養晶時間短,晶粒整齊均勻,脫蠟效果明顯,生產效率高,設備投資小,占地面積小,能耗低等諸多優點。

(3)採用雙溫雙塔脫臭技術,降低了脫臭溫度,縮短了脫臭時間。使玉米油中反式脂肪酸含量為零,有益於消費者的健康。

(4)最大限度的保留了玉米油中的甾醇和維生素E,維生素E含量≥1000毫克/千克,植物甾醇含量≥10000毫克/千克。

(5)該工藝操作簡潔,減少了資源和能源的浪費,提高了經濟效益。

附圖說明

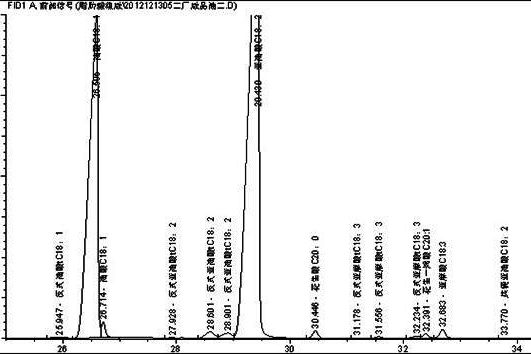

圖1為該發明實施例1精煉成品油的脂肪酸組成色譜圖;

圖2為該發明實施例2精煉成品油的脂肪酸組成色譜圖;

圖3為該發明實施例3精煉成品油的脂肪酸組成色譜圖。

權利要求

1.一種零反式脂肪酸玉米油,其特徵在於:所述玉米油中反式脂肪酸含量≤0.3%,維生素E含量≥1000毫克/千克,植物甾醇含量≥10000毫克/千克。

2.根據權利要求1所述的一種零反式脂肪酸玉米油,其特徵在於:所述玉米油中反式脂肪酸含量≤0.3%,維生素E含量1000毫克/千克-1200毫克/千克,植物甾醇含量10000毫克/千克-11000毫克/千克。

3.根據權利要求1所述的一種零反式脂肪酸玉米油的精煉工藝,其特徵在於:包括以下步驟:

(1)鹼煉過程:首先將玉米原油加熱至30℃—50℃,再加入濃度為70%—80%的食品級磷酸,所述食品級磷酸占玉米原油重量的0.05%—0.2%,酸處20-30分鐘,經過酸處理的混合物與鹼液進行中和反應,鹼液濃度10°Bé-20°Bé,反應時間10-15分鐘,進行離心分離;

(2)管式連續脫蠟:鹼煉後的玉米油依次通過12根結晶管進行結晶脫蠟,其具體過程為鹼煉後的玉米油泵入第一根結晶管,然後通過溢流作用依次通過餘下的結晶管,結晶管外包冷凝盤管進行降溫,使油溫逐步降低至4-6℃,保3.5-4.5小時進行結晶、養晶,然後將油溫升至15-20℃進行過濾;

(3)脫色階段:脫蠟後的玉米油泵入脫色塔進行脫色,脫色溫度115℃-120℃,活性白土的添加量為油重的2.5%,脫色時間為20-30分鐘,壓力為0.010兆帕-0.015兆帕,過濾白土,得脫色油;

(4)雙溫雙塔脫臭:脫色油泵入填料塔,填料塔溫度200℃-220℃,脫臭時間10-20分鐘,脫除脂肪酸及烴類、醛類等易揮發的物質,將填料塔里的油通過自身重力入板式塔,板式塔溫度200℃-215℃,蒸汽汽提10-30分鐘進行熱敏脫色,之後再進入填料塔停留10-15分鐘,溫度220℃-250℃進行二次脫除脂肪酸;

(5)充氮包裝。

實施方式

實施例1

在鹼煉過程中,首先將玉米原油加熱至40℃,再加入濃度為75%的食品級磷酸,占油量的0.05%—0.2%,酸處理20分鐘,經過酸處理的混合物與鹼液進行中和反應,鹼液濃度15Bé,反應時間15分鐘,進行離心分離。採用管式連續脫蠟,鹼煉後的玉米油通過12根結晶管體進行結晶脫蠟,其具體過程為鹼煉後的玉米油由泵進入第一根結晶管,然後通過溢流作用依次通過餘下的結晶管,結晶管外包冷凝盤管,油的溫度逐步降低至5℃,保溫4小時進行結晶、養晶,然後將油溫升至20℃進行過濾。脫蠟後的玉米油泵入脫色塔進行脫色,脫色溫度118℃,活性白土的添加量為油重的2.5%,脫色時間為25分鐘,壓力為0.010兆帕,過濾白土,得脫色油。脫臭階段採用雙溫雙塔脫臭,脫色油泵入填料塔,填料塔溫度220℃,脫臭時間15分鐘,脫除脂肪酸及烴類、醛類等易揮發的物質,油靠自身的重力流入板式塔,板式塔溫度210℃,蒸汽汽提30分鐘進行熱敏脫色,之後再進入填料塔停留13分鐘,溫度230℃進行二次脫除脂肪酸,得脫臭油。將脫臭油經交換器冷卻,溫度降至室溫進行灌裝。灌裝前向油桶中沖入氮氣,再向油桶里打入油。其可以最大限度減少成品油與空氣的接觸,防止玉米油與空氣發生氧化反應。對成品油進行指標檢測,結果如下:反式脂肪酸含量1.45;維生素E含量1080毫克/千克;植物甾醇含量10185毫克/千克;色澤(133.4毫米比色槽)Y10R1.0;酸價0.12毫克氫氧化鉀/克。脂肪酸組成色譜圖見圖1,結果見表1:

樣品名稱 | 脂肪酸組成及檢測結果(%) | 反酸總量 | ||||||||

玉米油 | 檸檬酸 | 硬脂酸 | 油酸 | 反式油酸 | 亞油酸 | 反式亞油酸 | 亞麻酸 | 反式亞麻酸 | 花生酸 | 0.30 |

12.69 | 1.75 | 31.20 | 0.03 | 47.28 | 0.15 | 0.24 | 0.12 | 0.40 | ||

實施例2

在鹼煉過程中,首先將玉米原油加熱至40℃,再加入濃度為75%的食品級磷酸,占油量的0.05%—0.2%,酸處理25分鐘,經過酸處理的混合物與鹼液進行中和反應,鹼液濃度15Bé,反應時間10分鐘,進行離心分離。採用管式連續脫蠟,鹼煉後的玉米油通過12根結晶管體進行結晶脫蠟,其具體過程為鹼煉後的玉米油由泵進入第一根結晶管,然後通過溢流作用依次通過餘下的結晶管,結晶管外包冷凝盤管,油的溫度逐步降低至5℃,保溫4小時進行結晶、養晶,然後將油溫升至20℃進行過濾。脫蠟後的玉米油泵入脫色塔進行脫色,脫色溫度115℃,活性白土的添加量為油重的2.5%,脫色時間為30分鐘,壓力為0.012兆帕,過濾白土,得脫色油。脫臭階段採用雙溫雙塔脫臭,將脫色油泵入填料塔,填料塔溫度200℃,脫臭時間20分鐘,脫除脂肪酸及烴類、醛類等易揮發的物質,油靠自身的重力流入板式塔,板式塔溫度200℃,蒸汽汽提30分鐘進行熱敏脫色,之後再進入填料塔停留10分鐘,溫度220℃進行二次脫除脂肪酸,得脫臭油。將脫臭油經交換器冷卻,溫度降至室溫進行灌裝。灌裝前向油桶中沖入氮氣,再向油桶里打入油。其可以最大限度減少成品油與空氣的接觸,防止玉米油與空氣發生氧化反應。對成品油進行指標檢測,結果如下:反式脂肪酸含量0.2%;維生素E含量1100毫克/千克;植物甾醇含量10872毫克/千克;色澤(133.4毫米比色槽)Y10R1.0;酸價0.12毫克氫氧化鉀/克。脂肪酸組成色譜圖見圖2,結果見表2:

樣品名稱 | 脂肪酸組成及檢測結果(%) | 反酸總量 | ||||||||

玉米油 | 檸檬酸 | 硬脂酸 | 油酸 | 反式油酸 | 亞油酸 | 反式亞油酸 | 亞麻酸 | 反式亞麻酸 | 花生酸 | 0.23 |

12.62 | 1.31 | 31.37 | 0.03 | 52.00 | 0.13 | 0.76 | 0.07 | 0.40 | ||

實施例3

在鹼煉過程中,首先將玉米原油加熱至40℃,再加入濃度為75%的食品級磷酸,占油量的0.05%—0.2%,酸處理30分鐘,經過酸處理的混合物與鹼液進行中和反應,鹼液濃度15Bé,反應時間10分鐘,進行離心分離。採用管式連續脫蠟,鹼煉後的玉米油通過12根結晶管體進行結晶脫蠟,其具體過程為鹼煉後的玉米油由泵進入第一根結晶管,然後通過溢流作用依次通過餘下的結晶管,結晶管外包冷凝盤管,油的溫度逐步降低至5℃,保溫4小時進行結晶、養晶,然後將油溫升至20℃進行過濾。脫蠟後的玉米油泵入脫色塔進行脫色,脫色溫度120℃,活性白土的添加量為油重的2.5%,脫色時間為20分鐘,壓力為0.015兆帕,過濾白土,得脫色油。脫臭階段採用雙溫雙塔脫臭,脫色油泵入填料塔,填料塔溫度215℃,脫臭時間20分鐘,脫除脂肪酸及烴類、醛類等易揮發的物質,油靠自身的重力流入板式塔,板式塔溫度215℃,蒸汽汽提30分鐘進行熱敏脫色,之後再進入填料塔停留15分鐘,溫度250℃進行二次脫除脂肪酸,得脫臭油。將脫臭油經交換器冷卻,溫度降至室溫進行灌裝。灌裝前向油桶中沖入氮氣,再向油桶里打入油。其可以最大限度減少成品油與空氣的接觸,防止玉米油與空氣發生氧化反應。對成品油進行指標檢測,結果如下:反式脂肪酸含量1.45;維生素E含量1050毫克/千克;植物甾醇含量10237毫克/千克;色澤(133.4毫米比色槽)Y9R0.9;酸價0.09毫克氫氧化鉀/克。脂肪酸組成色譜圖見圖3,結果見表3:

樣品名稱 | 脂肪酸組成及檢測結果(%) | 反酸總量 | ||||||||

玉米油 | 檸檬酸 | 硬脂酸 | 油酸 | 反式油酸 | 亞油酸 | 反式亞油酸 | 亞麻酸 | 反式亞麻酸 | 花生酸 | 0.25 |

12.65 | 1.90 | 31.92 | 0 | 50.25 | 0.14 | 0.54 | 0.11 | 0.42 | ||

榮譽表彰

2017年12月11日,《一種零反式脂肪酸玉米油及其精煉工藝》獲得第十九屆中國專利優秀獎。