專利背景

全球相關研究已表明,對鋁擠壓模具採用表面強韌化處理工藝是改善其使用性能、延長使用壽命最有效的方法之一,採用傳統的氣體氮化處理工藝,不僅其氮化處理工藝周期長,且氮化層質脆,在擠壓過程中易剝落而造成鋁合金型材表面劃傷、壁厚尺寸超差等缺陷,為此,國內外相關研究已先後開發出物理氣相沉積(PVD塗層)法、離子氮化、多元離子複合法、O-S-N多元共滲軟氮化法等表面強韌化處理新工藝。

2014年5月之前,中國鋁擠壓模具表面強韌化處理技術還比較落後,與中國以外先進水平相比尚有較大差距。由於近年來我國鋁型材在建築領域獲得廣泛套用的基礎上,已不斷拓展在工業領域的推廣使用,而工業鋁合金型材斷面規格大、結構複雜等,對鋁擠壓模具表面強韌化性能提出了更高要求,急待進一步提高鋁擠壓模具表面強韌化處理工藝技術水平,因此,該方面的技術研究已引起相關業界的重視,正在加大投入開展鋁擠壓模具強韌化處理工藝技術研究。

對比分析了2014年5月之前全球套用的氣體氮化、液體氮化和通氨滴醇氣體軟氮化處理工藝研究成果發現,上述工藝均不同程度存在著滲層脆而疏鬆、硬度分布梯度陡而與基體結合性能差等方面的不足,其中離子氮化處理可以解決表面硬度和韌性的相對矛盾,但對於型孔比較複雜及窄孔模具是難以奏效的;物理氣相沉積(PVD塗層)法和化學氣相沉積(CVD塗層)法屬於高溫處理工藝,其處理溫度都大於750℃,而鋁擠壓模具回火溫度通常在580℃左右,採用PVD法或CVD法會嚴重破壞鋁擠壓模具的心部組織和性能,不適合做為鋁擠壓模具表面強韌化處理工藝使用。因此,研究採用O-S-N、S-C-N、S-N-B等多元共滲處理工藝,已成了國內外相關業界提高鋁擠壓模具表面強韌化性能的主要研究方向。但現有的多元共滲處理工藝多存在著擴散層的厚度和固溶強化不夠,以及易出現脈狀晶等顯微組織缺陷、共滲層硬度梯度分布陡等問題,使得其共滲強化層在擠壓生產過程中易剝落,導致擠壓模具報廢等。

發明內容

專利目的

《一種鋁擠壓模具表面強韌化處理工藝》所要解決的技術問題是提供一種能顯著改善鋁擠壓模具表面強韌化性能的鋁擠壓模具表面強韌化處理工藝,並進而提供了一種表面強韌化性能好的鋁擠壓模具。

技術方案

《一種鋁擠壓模具表面強韌化處理工藝》包括以下步驟:步驟1、將待處理的鋁擠壓模具置於530~560℃加熱保溫條件下,通氨氣處理3~4小時,氨氣流量為0.10~0.30立方米/小時,氨分解率控制在22~30%,處理過程中採用金屬表面潔淨活化劑對鋁擠壓模具工作帶表面進行處理;步驟2、將步驟1得到的鋁擠壓模具繼續置於560~590℃加熱保溫條件下,通氨氣和滴注混合液處理3~4小時,氨氣流量為0.10~0.30立方米/小時,氨分解率控制在28~36%,所述混合液由10~18重量份的硫脲、8~15重量份的Ce/La稀土化合物和500體積份的無水乙醇混合而成,所述重量份∶體積份=克∶毫升,處理過程中採用金屬表面潔淨活化劑對鋁擠壓模具工作帶表面進行處理;其中,所述金屬表面潔淨活化劑由0.8~1.3體積份的NH4Cl和6體積份的石英砂混合而成。

該發明所述鋁擠壓模具,經上述表面強韌化處理後其工作帶表面有共滲層,所述共滲層從外到內依次包括減摩復相層、強化層和擴散層,所述減摩復相層含有Fe1-xS和Fe3O4相,所述強化層含有Fe2-3N和γ′-Fe4N相,所述強化層的厚度為10~13微米,所述擴散層為氮在α-Fe中的固溶強化區,所述擴散層的厚度為150~180微米。

改善效果

《一種鋁擠壓模具表面強韌化處理工藝》具有以下有益效果:

1、採用“先滲N、後O-S-N多元共滲”的兩段法工藝,使其得到的共滲層中強化層(白亮層)、擴散層厚度均比等溫法有了不同程度的增加,確保共滲層與基體的結合性能更好,從而獲得較為理想的滲層厚度及顯微硬度,所得到的共滲層硬度梯度比等溫法平緩,推遲了滲層剝落時間,從而有效提高模具壽命;

2、在兩段法工藝的基礎上,該發明採用Ce/La稀土化合物催滲以及NH4Cl粉末進行潔淨共滲處理,提高了擴散層中的氮濃度,使擴散層的厚度和強度均得到有效提升,同時可得到含有Fe1-xS、Fe3O4相的減摩復相層,以及含有Fe2-3N、γ′-Fe4N等高硬度、強韌性相的強化層(白亮層),使該發明得到的共滲層能較好地滿足摩擦學要求的理想耐磨層條件。

附圖說明

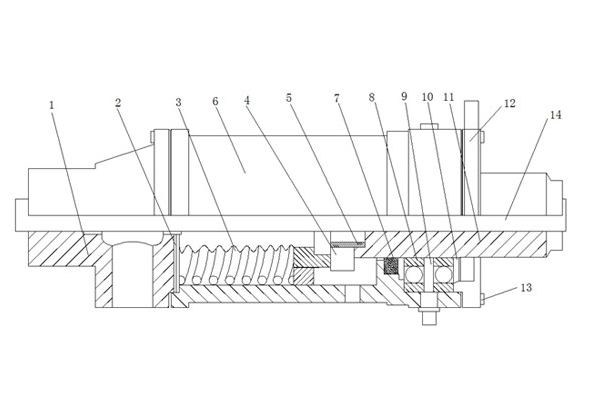

圖1所示為《一種鋁擠壓模具表面強韌化處理工藝》實施例的工藝示意圖。

圖2所示為該發明實施例的共滲層金相顯微組織圖。

圖3所示為該發明實施例的共滲層的X射線衍射圖譜。

圖4所示為該發明實施例的共滲層顯微硬度分布曲線。

圖5所示為斷面型號為Y5329的模具斷面示意圖。

圖6所示為斷面型號為Y5336的模具斷面示意圖。

圖7所示為斷面型號為L8601的模具斷面示意圖。

圖8所示為斷面型號為L8603的模具斷面示意圖。

圖9所示為斷面型號為L8607的模具斷面示意圖。

圖10所示為斷面型號為YS5054的模具斷面示意圖。

權利要求

1.《一種鋁擠壓模具表面強韌化處理工藝》其特徵在於,包括以下步驟:步驟1、將待處理的鋁擠壓模具置於530~560℃加熱保溫條件下,通氨氣處理3~4小時,氨氣流量為0.10~0.30立方米/小時,氨分解率控制在22~30%,處理過程中採用金屬表面潔淨活化劑對鋁擠壓模具工作帶表面進行處理;步驟2、將步驟1得到的鋁擠壓模具繼續置於560~590℃加熱保溫條件下,通氨氣和滴注混合液處理3~4小時,氨氣流量為0.10~0.30立方米/小時,氨分解率控制在28~36%,所述混合液由10~18重量份的硫脲、8~15重量份的Ce/La稀土化合物和500體積份的無水乙醇混合而成,所述重量份∶體積份=克:毫升,處理過程中採用金屬表面潔淨活化劑對鋁擠壓模具工作帶表面進行處理;其中,所述金屬表面潔淨活化劑由0.8~1.3體積份的NH4Cl和6體積份的石英砂混合而成。

2.根據權利要求1所述的鋁擠壓模具表面強韌化處理工藝,其特徵在於:在步驟1中,所述鋁擠壓模具先經過清洗、乾燥、於530~560℃下預熱1~2小時後再通氨氣處理。

3.根據權利要求1所述的鋁擠壓模具表面強韌化處理工藝,其特徵在於:在步驟2中,所述混合液的滴加速度為20~60d/分鐘。

4.根據權利要求1所述的鋁擠壓模具表面強韌化處理工藝,其特徵在於:所述步驟1和步驟2在井式熱處理爐內進行,所述鋁擠壓模具置於模具共滲熱處理專用框裡,所述模具共滲熱處理專用框的底層置放有所述金屬表面潔淨活化劑。

5.根據權利要求4所述的鋁擠壓模具表面強韌化處理工藝,其特徵在於:在步驟2反應完成後,採用通氮氣爐冷的方式對鋁擠壓模具進行冷卻。

實施方式

操作內容

《一種鋁擠壓模具表面強韌化處理工藝》包括以下步驟:

步驟1、將待處理的鋁擠壓模具置於530~560℃加熱保溫條件下,通氨氣處理3~4小時,氨氣流量為0.10~0.30立方米/小時,氨分解率控制在22~30%,處理過程中採用金屬表面潔淨活化劑對鋁擠壓模具工作帶表面進行處理;

步驟2、將步驟1得到的鋁擠壓模具繼續置於560~590℃加熱保溫條件下,通氨氣和滴注混合液處理3~4小時,氨氣流量為0.10~0.30立方米/小時,氨分解率控制在28~36%,所述混合液由10~18重量份的硫脲、8~15重量份的Ce/La稀土化合物和500體積份的無水乙醇混合而成,所述重量份∶體積份=克:毫升,處理過程中採用金屬表面潔淨活化劑對鋁擠壓模具工作帶表面進行處理;

其中,所述金屬表面潔淨活化劑由0.8~1.3體積份的NH4Cl和6體積份的石英砂混合而成。

該發明的技術原理如下:

1、前期只滲N(即步驟1),以增大模具工作帶表面活性氮原子的濃度梯度,強化氮原子不斷由表面向內部的擴散,從而可增加擴散層的厚度和強度;後期再進行O-S-N多元共滲(即步驟2),以獲得表層為Fe1-xS、Fe3O4的潤滑薄層,可作為減摩復相層,有效阻止鋁金屬與模具工作帶表面間的“咬合”,減少模具工作帶的摩擦力,降低其摩擦磨損,避免或減少其滲層剝落;次表層為緻密的Fe2-3N、Fe4N(γ′相)氮化物,具有強韌性兼備的硬化層(白亮層),並有合理厚度的擴散層,確保共滲層與基體的結合性能更好,從而獲得較為理想的滲層厚度及顯微硬度。

2、採用由NH4Cl和石英砂混合製成的金屬表面潔淨活化劑,使模具工作帶表面在後續的加熱過程中,可去除模具表面的鈍化膜,使工件表面活性化和潔淨化,促進了氮原子的擴散滲入,提高了擴散層中的氮濃度,也就是溶解了更多的氮原子使其微觀應力顯著增高,使得作為過渡層的擴散層強度獲得有效提升。

3、採用Ce/La稀土化合物催化多元共滲處理工藝,一是活性很強的稀土原子通過活化工件表面和吸附作用,削弱了共滲劑的分子鍵力,可加速滲劑分解,二是大尺寸的稀土原子的滲入,使得周圍鐵原子晶格畸變,產生空位、位錯等缺陷,從而形成擴散“通道”,增加其擴散係數,促進其它共滲原子向基體內部的滲入擴散,進一步提高了滲層的強度、硬度和耐磨性,也使滲層硬度梯度更趨於平緩,儘可能滿足摩擦學要求的理想摩擦層硬度梯度分布。

從上述描述可知,該發明的有益效果在於:提高了共滲層與基體的結合性能,使共滲層厚度及顯微硬度更為理想,共滲層硬度梯度分布更為平緩,共滲層不易剝落,模具使用壽命大大提高。

進一步的,在步驟1中,所述鋁擠壓模具先經過清洗、乾燥、於530~560℃下預熱1~2小時後再通氨氣處理。

進一步的,在步驟2中,所述混合液的滴加速度為20~60d/分鐘。

進一步的,所述步驟1和步驟2在井式熱處理爐內進行,所述鋁擠壓模具置於模具共滲熱處理專用框裡,所述模具共滲熱處理專用框的底層置放有所述金屬表面潔淨活化劑。

進一步的,在步驟2反應完成後,採用通氮氣爐冷的方式對鋁擠壓模具進行冷卻。

實施方案

以鋁型材熱擠模H13鋼(4Cr5MoSiV1)為例,請參照圖1所示,本實施例的鋁擠壓模具表面強韌化處理工藝如下:

(1)將待處理的鋁擠壓模具清洗乾淨、晾乾後,間隔擺放在模具共滲熱處理專用框裡,並在其框底層置放規定量的金屬表面潔淨活化劑(由NH4Cl與石英砂按照體積比為0.8~1.3:6的比例均勻混合),使模具工作帶表面在後續的加熱過程中,可去除4Cr5MoSiV1鋼擠壓模具表面的鈍化膜Cr2O3,潔淨活化模具表面,以利於N、S、O原子被其表層吸收和滲入。

(2)在井式熱處理爐加熱升溫到第一階段工藝溫度T1(530~560℃)時,將上述備好模具的專用框吊放到爐內,如圖1所示進行第一階段的通氨滲氮處理t1(3~4小時)時間,用浮子流量計監測其氨氣流量介於0.10~0.30立方米/小時,用玻璃分解率測定計監控其氨分解率介於22~30%,以提高模具表面層的氮原子含量,增加其擴散層厚度及其氮的固溶強化效果,使後續形成的強化層與基體間擁有合理厚度的過渡層,能夠構建更加平緩的硬度梯度分布。

(3)當第一階段的通氨滲氮處理完成時,將井式熱處理爐加熱升溫到第二階段工藝溫度T2(560~590℃),進行第二階段的N、S、O共滲處理,處理時間為t2(3~4小時)。處理過程中,採用通入氨氣和滴加混合液的方式,用浮子流量計監控氨氣流量為0.10~0.30立方米/小時,用玻璃分解率測定計監控氨分解率介於28~36%,按照500毫升的無水乙醇溶入10~18克硫脲、8~15克Ce/La稀土化合物配製混合液,用三通滴管控制混合液的滴加速度為20~60d/分鐘。

(4)當第二階段共滲處理完成時,採用通氮氣爐冷的方式將模具冷卻至室溫。檢測分析:

一、金相顯微組織分析和X射線衍射分析將上述實施例得到的鋁擠壓模具採用金相顯微鏡觀測其共滲層組織,獲得的金相顯微組織如圖2所示;將上述實施例得到的鋁擠壓模具採用X射線衍射儀分析其共滲層顯微組織的相結構組成,獲得的X射線衍射圖譜如圖3所示。

圖3中,①表示Fe2-3N,②表示Fe4N(γ′相),③表示Fe3O4,④表示α-Fe,⑤表示Fe1-xS。

由圖2和圖3所示可知,該發明得到的共滲層,從外到內包括三層。其中最外層為減摩復相層,減摩復相層中含有Fe1-xS、Fe3O4相,而等溫法的滲層只有Fe2O3相,比基體質軟的Fe1-xS、Fe3O4膜層可起潤滑作用,有效阻止鋁金屬與模具工作帶表面間的“咬合”,減少模具工作帶的摩擦力,降低其摩擦磨損,避免或減少其滲層剝落;中間的白亮層為強化層,強化層的厚度為10~13微米,強化層中含有緻密的Fe2-3N、Fe4N(γ′相)氮化物,因此強韌性兼備,而等溫法得到的強化層厚度僅為2~7微米;最內層緊靠白亮層易受腐蝕的區域即為擴散層,是氮在α-Fe中的固溶強化區,所述擴散層的厚度為150~180微米,而等溫法得到的擴散層厚度僅為120~150微米。

從上述分析可知,該發明得到的共滲層中不僅具備起潤滑作用的減摩復相層,而且強化層(白亮層)、擴散層厚度均比等溫法有了不同程度的增加,確保共滲層與基體的結合性能更好,從而獲得較為理想的滲層厚度及顯微硬度,推遲滲層剝落時間,有效提高模具壽命。

二、共滲層顯微硬度分布檢測

將上述實施例得到的鋁擠壓模具採用顯微硬度計檢測其共滲層不同部位的維氏硬度值,繪製其硬度梯度分布曲線如圖4所示。

由圖4所示可知,該發明所得到的共滲層硬度梯度分布趨於平緩,可滿足摩擦學要求的理想摩擦層硬度梯度分布,滿足鋁擠壓模具在高溫、高壓、高摩擦的使用要求,推遲滲層剝落時間,有效提高模具壽命。

三、鋁合金擠壓通過量檢測

採用不同斷面型號的模具按照上述實施例所述的工藝進行表面強韌化處理,跟蹤考察其鋁合金擠壓通過量,結果如下表1所示。

斷面型號 | 第1次擠壓 | 第2次擠壓 | 第3次擠壓 | 第4次擠壓 | 第5次擠壓 | 第6次擠壓 | 備註 | 累計 | 斷面平均通過量 |

|---|

Y5329 | | | | | | | | | |

|---|

Y5336 | | | | | | | | | |

|---|

L8601 | | | | | | | | | |

|---|

L8603 | | | | | | | | | |

|---|

L8607 | | | | | | | | | |

|---|

YS5054 | | | | | | | | | |

|---|

榮譽表彰

2019年9月,《一種鋁擠壓模具表面強韌化處理工藝》獲得2019年度福建省專利獎二等獎。