《一種鈦及鈦合金熔化極惰性氣體保護焊接技術》是中國船舶重工集團公司第七二五研究所於2009年1月15日申請的專利,該專利公布號為CN101462194A,公布日為2009年6月24日,發明人是劉志穎、余巍、張建欣。

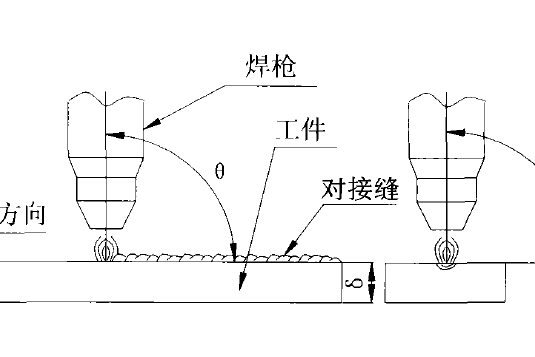

該發明介紹了一種鈦及鈦合金熔化極惰性氣體保護焊接技術,焊接過程採用推拉式送絲方式,熔滴過渡形式為短路或噴射過渡,焊接電弧為脈衝與連續燃燒電弧互相切換結合,根據不同的焊接工況環境選擇適當的焊接位置及其相應的焊接規範;焊接接頭設計為帶墊板或不帶墊板對接焊縫、“T”型接頭角焊縫以及角接頭形式的對接焊縫;相應進行焊接坡口設計;對焊槍相對焊縫的傾斜角度θ和ω進行控制;焊接過程中採用高純氬氣或者氦、氬聯合保護實現焊接。該發明解決了鈦及鈦合金大型薄壁複雜結構件MIG焊接過程控制及其相關技術問題,實現了鈦及鈦合金MIG焊接的工程化套用,焊接生產效率提高了1~3倍,提高了焊縫和焊接構件的綜合質量。

2018年8月,《一種鈦及鈦合金熔化極惰性氣體保護焊接技術》獲得第一屆河南省專利獎二等獎。

(概述圖為《一種鈦及鈦合金熔化極惰性氣體保護焊接技術》的摘要附圖)

基本介紹

- 中文名:一種鈦及鈦合金熔化極惰性氣體保護焊接技術

- 公布號:CN101462194A

- 公布日:2009年6月24日

- 申請號:2009100641264

- 申請日:2009年1月15日

- 申請人:中國船舶重工集團公司第七二五研究所

- 地址:河南省洛陽市澗西區西苑路21號

- 發明人:劉志穎、余巍、張建欣

- 專利代理機構:洛陽市凱旋專利事務所

- 代理人:陸君

- 分類號:B23K9/173(2006.01)I、B23K9/12(2006.01)I、B23K33/00(2006.01)I、B23K35/38(2006.01)I

- 類別:發明專利

專利背景

發明內容

專利目的

技術方案

焊縫形式 | 焊接位置 | 焊槍角度(°) | 焊絲規格 (毫米) | 焊接電流 (安) | 焊接電壓 (伏) | 焊接速度 (厘米/分鐘) | |

θ | ω | ||||||

接縫對焊 | 平焊 | 70-110 | 80-110 | φ1-φ2 | 110-160 | 20-28 | 23-38 |

橫焊 | 70-110 | 70-100 | φ1-φ2 | 120-160 | 21-28 | 22-38 | |

立焊 | 50-100 | 80-110 | φ1-φ2 | 115-165 | 20-28 | 18-31 | |

仰焊 | 70-120 | 80-110 | φ1-φ2 | 110-165 | 20-28 | 20-35 | |

角焊縫 | 平焊 | 70-110 | 30-80 | φ1-φ2 | 60-140 | 24-38 | 42-80 |

橫焊 | 70-110 | 30-60 | φ1-φ2 | 65-150 | 26-38 | 45-85 | |

立焊 | 50-100 | 30-80 | φ1-φ2 | 70-150 | 24-38 | 50-85 | |

仰焊 | 70-120 | 30-60 | φ1-φ2 | 65-155 | 25-38 | 48-80 | |

焊縫形式 | 焊接位置 | 焊絲規格 (毫米) | 焊接電流(安) | 焊接電壓(伏) | 焊接速度 (厘米/分鐘) | 保護氣 種類 | 保護氣流量 (升/分) |

對接焊縫 | 平焊 | φ1-φ2 | 110-160 | 20-28 | 23-38 | 純氬 | 20-30 |

橫焊 | φ1-φ2 | 120-160 | 21-28 | 22-38 | 純氬 | 20-30 | |

立焊 | φ1-φ2 | 115-165 | 20-28 | 18-31 | 純氬 | 20-30 | |

仰焊 | φ1-φ2 | 110-165 | 20-28 | 20-35 | 純氬 | 20-30 | |

角焊縫 | 平焊 | φ1-φ2 | 60-140 | 24-38 | 42-80 | 氦+氬 | 20-30 |

橫焊 | φ1-φ2 | 65-150 | 26-38 | 45-85 | 氦+氬 | 20-30 | |

立焊 | φ1-φ2 | 70-150 | 24-38 | 50-85 | 氦+氬 | 20-30 | |

仰焊 | φ1-φ2 | 65-155 | 25-38 | 48-80 | 氦+氬 | 20-30 |

改善效果

附圖說明

權利要求

實施方式

- 實施例1

焊縫 形式 | 焊接位置 | 焊槍角度(°) | 焊絲規格(毫米) | 焊接電流(安) | 焊接電壓(伏) | 焊接速度 (厘米/分) | 保護氣 種類 | 保護氣流量(升/分) | |

θ | ω | ||||||||

對接 焊縫 | 平焊 | 70-110 | 80-110 | φ1-φ2 | 110-160 | 20-28 | 23-38 | 純氬 | 20-30 |

角焊縫 | 平焊 | 70-110 | 30-80 | φ1-φ2 | 60-140 | 24-38 | 42-80 | 氦+氬 | 20-30 |

橫焊 | 70-110 | 30-60 | φ1-φ2 | 65-150 | 26-38 | 45-85 | 氦+氬 | 20-30 | |

- 實施例2

焊縫形式 | 焊接位置 | 焊槍角度(°) | 焊絲規格/毫米 | 焊接電流(安) | 焊接電壓(伏) | 焊接速度 /(厘米/分鐘) | |

θ | ω | ||||||

接縫對焊 | 平焊 | 70-110 | 80-110 | φ1-φ2 | 110-160 | 20-28 | 23-38 |

橫焊 | 70-110 | 70-100 | φ1-φ2 | 120-160 | 21-28 | 22-38 | |

立焊 | 50-100 | 80-110 | φ1-φ2 | 115-165 | 20-28 | 18-31 | |

仰焊 | 70-120 | 80-110 | φ1-φ2 | 110-165 | 20-28 | 20-35 | |

角焊縫 | 平焊 | 70-110 | 30-80 | φ1-φ2 | 60-140 | 24-38 | 42-80 |

橫焊 | 70-110 | 30-60 | φ1-φ2 | 65-150 | 26-38 | 45-85 | |

立焊 | 50-100 | 30-80 | φ1-φ2 | 70-150 | 24-38 | 50-85 | |

仰焊 | 70-120 | 30-60 | φ1-φ2 | 65-155 | 25-38 | 48-80 | |

- 實施例3

焊縫形式 | 焊接位置 | 焊槍角度(°) | 焊絲規格/毫米 | 焊接電流(安) | 焊接電壓(伏) | 焊接速度 / (厘米/分鐘) | 保護氣種類 | 保護氣流量(升/分) | |

θ | ω | ||||||||

對接焊縫 | 平焊 | 70-110 | 80-110 | φ1-φ2 | 110-160 | 20-28 | 23-38 | 純氯 | 20-30 |

橫焊 | 70-110 | 70-100 | φ1-φ2 | 120-160 | 21-28 | 22-38 | 純氯 | 20-30 | |

焊 | 50-100 | 80-110 | φ1-φ2 | 115-165 | 20-28 | 18-31 | 純氯 | 20-30 | |

仰焊 | 70-120 | 80-110 | φ1-φ2 | 110-165 | 20-28 | 20-35 | 純氯 | 20-30 | |

角焊縫 | 平焊 | 70-110 | 30-80 | φ1-φ2 | 60-140 | 24-38 | 42-80 | 氦+氬 | 20-30 |

橫焊 | 70-110 | 30-60 | φ1-φ2 | 65-150 | 26-38 | 45-85 | 氦+氬 | 20-30 | |

焊 | 50-100 | 30-80 | φ1-φ2 | 70-150 | 24-38 | 50-85 | 氦+氬 | 20-30 | |

仰焊 | 70-120 | 30-60 | φ1-φ2 | 65-155 | 25-38 | 48-80 | 氦+氬 | 20-30 | |