專利背景

截至2011年12月,世界上聚碳酸酯的工業生產方法有光氣化法和酯交換法,光氣化法是二羥基化合物與光氣進行界面縮聚,酯交換法是二羥基化合物與碳酸二酯進行本體(熔融)縮聚。

酯交換法的代表性實例包括:將二元酚、碳酸二酯與專門催化劑一起,在一定溫度和壓力(真空)下反應,蒸除形成的一元酚,生成預聚物;然後在高真空下將所得預聚物加熱至290攝氏度或更高的溫度,同時蒸除形成的一元酚,得到高分子量的聚碳酸酯。

酯交換法本體聚合方法可以通過間歇法生產工藝和連續化生產工藝實施,間歇法生產工藝的裝置包括有單個(或多個)聚合釜組成,從酯交換反應、縮聚反應及出料全過程是間歇進行的,例如:將二元酚、碳酸二酯與專用催化劑一起加入聚合釜內,加熱減壓下(溫度逐漸升高至290攝氏度或更高的溫度,壓力逐漸降低至高真空)進行反應,經過一定的反應時間後,逐漸蒸除形成的一元酚,得到高分子量的聚碳酸酯,最後聚碳酸酯熔體壓出,鑄條、冷卻、造粒。

酯交換法聚碳酸酯連續生產裝置是有一系列聚合釜(反應器)組成,從酯交換反應、縮聚反應及出料全過程連續進行,一般是二元酚、碳酸二酯分別在不同的熔融罐內熔化,由輸送泵連續不斷地送至一個(或幾個)酯交換反應器內,與專門催化劑一起,在一定溫度和壓力(真空)下連續反應,蒸除形成的一元酚,生成預聚物;然後預聚物通過輸送泵連續不斷地送至一個(或多個)縮聚反應器,在高溫(290攝氏度或更高)和高真空下繼續地進行縮聚反應,同時蒸除形成的一元酚,得到高分子量的聚碳酸酯熔體連續地送出,鑄條、冷卻、切粒。

國家知識產權局於2002年1月23日公開了一項申請號為99815409.1,名稱為“聚碳酸酯的生產方法”的發明專利。其中公開了採用酯交換法生產聚碳酸酯的通用方法。

該專利只是公開了一種有效生產聚碳酸酯的方法,其可以抑制了副反應並改善了顏色。在專利中主要是公開了所使用的鹼金屬和/或鹼土金屬的亞磷酸鹽作為縮聚催化劑,因此減少了當使用常規鹼金屬化合物時發生的副反應。能夠有效生產具有改善顏色的聚碳酸酯。專利對工藝的要求是連續或是間歇工藝。而對進行該反應所用的反應裝置專利只是說可以是橫臥式、管式或塔式,但反應器的結構沒有具體的要求。

國家知識產權局於2009年公開了一項申請號為200780018458.8,名稱為“芳香族聚碳酸酯的連續製造方法和製造裝置”的發明專利。其中公開了聚碳酸酯連續生產的方法以及製造設備和裝置。

該專利只是公開了一種芳香族聚碳酸酯的連續製造方法以及所採用的裝置,適用於製造2個以上品種的芳香族聚碳酸酯,該方法減少了切換損失和品質降低。其是首先在原調工序製備出的不含催化劑的原料混合物,然後在2個系列(第1系列、第2系列)的縮聚中,分別在不同的聚合條件下進行芳香族二羥基化合物和碳酸二酯化合物的縮聚反應,在2系列縮聚工序中,每個系列各製造出具有各自品質的芳香族聚碳酸酯。裝置提及的縮聚反應器為立式或臥式反應器,拌形式為可以使用攪拌槽型反應器、薄膜反應器、離心式薄膜蒸發反應器、表面更新型雙螺桿混煉反應器、雙軸臥式攪拌反應器、濕壁式反應器、自由落下的同時進行聚合的多孔板型反應器、沿著金屬線落下的同時進行聚合的帶金屬線的多孔板型反應器等,臥式反應器的攪拌可以是單軸槳或雙軸槳,其中所舉出單軸型攪拌槳為圈板型、葉輪型等單軸型攪拌槳。在脫揮工序使用的是排氣式的單螺桿或多螺桿擠出機,特別優選咬合型雙螺桿擠出機。

國家知識產權局於2001年公開了一項申請號為99801708.6,名稱為“製備芳族聚碳酸酯的方法和聚合裝置”的發明專利。其公開了一種製備芳族聚碳酸酯的方法以及實施該方法的裝置,所述方法包括將至少一種選自下述的原料落入聚合反應器中:芳族二羥基化合物與碳酸二芳酯的熔融混合物和由包括使芳族二羥基化合物與碳酸二芳酯反應的步驟的方法得到的熔融預聚物,同時使原料保持與至少一個固定在聚合反應器的導向物接觸落流聚合反應區中並向下延伸的導向物相接觸,以使原料聚合,其特徵在於使用多孔板型導向物作為導向物。

該專利所公開的聚合裝置為一個沒有攪拌的降膜(跌落)反應器,其可以提高物料的蒸發麵積,但由於物料在反應器內呈自流狀態,沒有物料的混合,減少了物料分子之間的接觸機率,不利於聚碳酸酯的質量穩定。

國家知識產權局於1997年8月27日公開了一項申請號為96118561.9,名稱為“粘性液體攪拌裝置和用該裝置生產聚碳酸酯的方法”的發明專利。其公開了一種粘性液體攪拌裝置,包括:一容器具有水平延伸的外殼,外殼具有繭形的截面,一入口側端板布置在其一端,一出口側端板布置在其另一端;第一旋轉軸,在容器中沿一大致水平面延伸,並有一組轉子;第二旋轉軸,在容器中沿所述大致水平面與第一旋轉軸平行地延伸,一組轉子,其與第一旋轉軸的轉子配合,以攪拌粘性液體,第一旋轉軸和第二旋轉軸在同一方向轉動,以致第一旋轉軸的上表面轉動離開第二旋轉軸;一粘性液體入口布置在容器上部,處於第一旋轉軸上方的容器入口側端部分;一粘性液體出口布置在容器的出口側端部分。

該專利所公開粘性液體攪拌裝置結構複雜,裝置為雙軸攪拌,物料在該種裝置內可以很好的混合,但攪拌轉子結構決定了其對物料沒有向前的推動作用,不利於物料在裝置內向前輸送;而且裝置所設定真空裝置蒸發麵積小,不利於物料在裝置中反應時的抽真空除去低分子物。

發明內容

專利目的

《一種酯交換法連續生產聚碳酸酯的工藝》旨在解決專利背景中相關技術的聚碳酸酯連續化生產的縮聚過程中高溫粘稠熔體在真空狀態下的傳熱傳質效果不佳,無法迅速排除副產物和低分子物,粘稠物料輸送不穩定,聚碳酸酯產品的質量不高的問題,提供一種酯交換法連續生產聚碳酸酯的工藝。

技術方案

一種酯交換法連續生產聚碳酸酯的工藝,包括將原料芳香族二羥基化合物和芳香族碳酸二酯在酯交換反應器中進行酯交換反應、在縮聚反應器中進行縮聚反應以及在螺桿反應器中進行後縮聚反應,製得聚碳酸酯,其中物料的輸送採用輸送泵,其特徵在於:所述的縮聚反應器至少一個為以下結構的臥式推進反應器:包括殼體、電機、攪拌軸、進料口、出料口以及真空口,所述的進料口設定在殼體前端上部,出料口設定在殼體底部後端,真空口設定在殼體側面上部,所述的攪拌軸貫穿殼體,攪拌軸伸出殼體的一端連線電機,至少有三組螺旋葉片分布在殼體內部的攪拌軸上,每兩組螺旋葉片之間至少設定有一組固定在殼體內壁上的刮片,所述的刮片與螺旋葉片嚙合。

上述酯交換反應、縮聚反應以及後縮聚反應,製得聚碳酸酯的具體工藝為常規工藝,其步驟如下:酯交換反應:將原料芳香族二羥基化合物和芳香族碳酸二酯分別熔融後,將兩種熔體混合,加入催化劑,通過輸送泵連續不斷地送至酯交換反應工序進行酯交換反應,得到預聚物,同時蒸發除去副產物一元酚;縮聚反應:將得到的預聚物由輸送泵連續不斷地送至至少一個縮聚反應器中,進行縮聚反應,得到聚碳酸酯熔體,同時蒸發除去副產物一元酚和過量的芳香族碳酸二酯;後縮聚反應:將得到的聚碳酸酯熔體由輸送泵連續不斷地送至螺桿反應器,進一步進行後縮聚反應,然後擠出、鑄條、冷卻以及切粒得到聚碳酸酯產品。

上述酯交換反應、縮聚反應以及後縮聚反應,製得聚碳酸酯的具體工藝參數控制如下:所述的酯交換反應的參數控制為:反應溫度為140~250攝氏度,反應器內絕對壓力為500~3.0×10帕,反應時間為100-200分鐘。所述的縮聚反應的參數控制為:反應溫度為270~300攝氏度,反應器內絕對壓力為50~500帕,反應時間60~120分鐘。所述的後縮聚反應的參數控制為:反應溫度為270~300攝氏度,反應器內絕對壓力為200~1.0×10帕,反應時間為15~25分鐘。

此外,根據常規技術,在生產前將各主體反應設備抽真空,充氮氣3次,除盡氧氣,另外磷酸酯、亞磷酸酯、抗氧劑、抗紫外劑、螢光增白劑等作為穩定劑及助劑,可以在投料時、反應進行中或者反應結束後加入。

《一種酯交換法連續生產聚碳酸酯的工藝》所述的縮聚反應器的殼體橫剖面為上下對稱的膠囊狀,攪拌軸穿過其軸心的下方圓弧所在圓周的圓心;所述的殼體橫剖面為與攪拌軸垂直的面。

《一種酯交換法連續生產聚碳酸酯的工藝》所述的縮聚反應器的至少有三組螺旋葉片在攪拌軸的軸向上呈等距分布。

《一種酯交換法連續生產聚碳酸酯的工藝》所述的縮聚反應器的螺旋葉片,每一組至少三片,每一組中的螺旋葉片都均勻分布固定於攪拌軸上。

《一種酯交換法連續生產聚碳酸酯的工藝》所述的縮聚反應器的刮片,每一組至少三片,固定於殼體內壁上。

上述刮片,每一組為三片,一片固定於殼體底部內壁,指向攪拌軸方向,且與地面垂直;另外兩片水平對置,指向攪拌軸方向,分別固定於殼體兩側內壁上,且與地面平行。

《一種酯交換法連續生產聚碳酸酯的工藝》所述的縮聚反應器的螺旋葉片旋轉時與相鄰的刮片之間的最小間隙為5~20毫米。

《一種酯交換法連續生產聚碳酸酯的工藝》所述的縮聚反應器的螺旋葉片與所述的殼體橫剖面所成的角度,以及所述的刮片與所述的殼體橫剖面所成的角度均為10度~70度,優選角度為30度~60度;所述的殼體橫剖面為與攪拌軸垂直的面。

上述螺旋葉片與所述的殼體橫剖面所成的角度,和所述的刮片與所述的殼體橫剖面所成的角度相同或者不同;所述的殼體橫剖面為與攪拌軸垂直的面。

《一種酯交換法連續生產聚碳酸酯的工藝》所述的縮聚反應器的螺旋葉片和刮片採用實心板或者篩孔板。

《一種酯交換法連續生產聚碳酸酯的工藝》所述的輸送泵為以下結構的高粘度熔體輸送泵:包括殼體、轉動軸、物料流道、進料口以及出料口,所述的輸送泵包括齒輪泵部分、螺桿泵部分以及電機;齒輪泵部分的殼體內設定有主動齒輪和從動齒輪,且主動齒輪和從動齒輪在轉動軸的軸向方向上嚙合;螺桿泵部分的殼體內設定有螺桿,且螺桿固定套在轉動軸上,主動齒輪固定套接在轉動軸的一端,轉動軸連線電機,電機通過轉動軸同時帶動螺桿和主動齒輪轉動。

《一種酯交換法連續生產聚碳酸酯的工藝》所述的輸送泵的物料流道開在主動齒輪與從動齒輪嚙合處下部殼體內壁處,並與螺桿泵部分連通。

《一種酯交換法連續生產聚碳酸酯的工藝》所述的輸送泵的進料口開在主動齒輪與從動齒輪嚙合處上部殼體處。

《一種酯交換法連續生產聚碳酸酯的工藝》所述的輸送泵的出料口開在螺桿遠離主動齒輪的一端處的殼體上。

《一種酯交換法連續生產聚碳酸酯的工藝》所述的輸送泵的螺桿泵部分為單螺桿結構。

《一種酯交換法連續生產聚碳酸酯的工藝》所述的輸送泵的螺桿為單頭或多頭螺紋。

《一種酯交換法連續生產聚碳酸酯的工藝》所述的輸送泵的螺桿的螺槽是等深等距結構、不等深等距結構、等深不等距結構或者不等深不等距結構,或者是以上任意組合的結構。

《一種酯交換法連續生產聚碳酸酯的工藝》所述的原料芳香族二羥基化合物與芳香族二酯的摩爾比(物質的量之比)為1:1.01~1.25,優選為1:1.02~1.15。

《一種酯交換法連續生產聚碳酸酯的工藝》的原料之一芳香族二羥基化合物,選用二(4-羥苯基)甲烷、2,2-二(4-羥苯基)丙烷、2,2-二(4-羥基-3-甲基苯基)丙烷、4,4-二(4-羥苯基)庚烷、2,2-二(4-羥基-3,5-二氯苯基)丙烷、2,2-二(4-羥基-3,5-二溴苯基)丙烷、1,1-雙(4-羥苯基)乙烷、2,2-二(4-羥苯基)丁烷、2,2-二(4-羥苯基)辛烷、二(4-羥苯基)醚、二(3,5-二氯-4-羥苯基)醚、4,4-二羥基二苯碸、4,4-二羥基-3,3-二甲基二苯碸、2,2-二羥基聯苯、2,6-二羥基聯萘、2,7-二羥基聯萘、對苯二酚、間苯二酚和氫醌、二(4-羥苯基)硫醚中的一種或任意比例的多種,其中優選2,2-二(4-羥苯基)丙烷。

《一種酯交換法連續生產聚碳酸酯的工藝》的另一原料芳香族碳酸二酯,選用碳酸二苯酯、碳酸二甲酯、碳酸二甲苯酯、碳酸二乙酯、碳酸二氯苯酯、碳酸二萘酯、碳酸二丁酯和碳酸二硝基苯酯中的一種或任意比例的多種,其中優選碳酸二苯酯。

《一種酯交換法連續生產聚碳酸酯的工藝》所述的催化劑的加入量為芳香族二羥基化合物的摩爾數(物質的量)的1×10~1×10倍,優選5×10~1×10倍。

對於催化劑的選擇沒有特別限制,只要該催化劑是常用於該領域中的催化劑即可,這些催化劑可單獨使用或任意比例的組合使用,具體如下:

《一種酯交換法連續生產聚碳酸酯的工藝》步驟A中的催化劑,選用鹼性化合物,包括鹼金屬化合物、鹼土金屬化合物、鹼性硼化合物、鹼性磷化合物、鹼性銨化合物和胺系化合物中的一種或任意比例的多種。

上述鹼金屬化合物包括鹼金屬的氫氧化物、碳酸鹽、碳酸氫鹽等無機鹼金屬化合物;鹼金屬與醇類、酚類、有機羧酸類反應生成的鹽等有機鹼金屬化合物等;鹼金屬,例如鋰、鈉、鉀、銣、銫,在這些鹼金屬化合物中,優選氫氧化鈉、乙酸鋰、碳酸氫銫。

上述鹼土金屬化合物包括鹼金屬的氫氧化物、碳酸鹽等無機鹼土金屬化合物;鹼土金屬與醇類、酚類、有機羧酸類反應生成的鹽等有機鹼金屬化合物等;鹼土金屬,例如鈣、鍶、鋇,在這些鹼金屬化合物中,優選氫氧化鈉、乙酸鋰、碳酸氫銫。

上述鹼性硼化合物包括硼化合物的鈉鹽、鉀鹽、鋰鹽、鈣鹽、鎂鹽、鋇鹽、鍶鹽等,硼化合物包括四甲基硼、四乙基硼、四丙基硼、四丁基硼、三甲基乙基硼、三甲基苄基硼、三甲基苯基硼、三乙基甲基硼、三乙基苯基硼、三丁基苄基硼、三丁基苯基硼、四苯基硼、苄基三苯基硼、甲基三苯基硼、丁基三苯基硼的等。

上述鹼性磷化合物包括三乙基膦、三正丙基膦、三異丙基膦、三正丁基膦、三苯基膦、三丁基膦等三價的磷化合物或者這些化合物衍生的季鏻等。

上述鹼性銨化合物包括四甲基氫氧化銨、四乙基氫氧化銨、四丙基氫氧化銨、四丁基氫氧化銨、三甲基苯基氫氧化銨、三甲基苄基氫氧化銨、三乙基甲基氫氧化銨、三乙基苯基氫氧化銨、三乙基苄基氫氧化銨、三丁基苄基氫氧化銨、三丁基苄基氫氧化銨、四苯基氫氧化銨、甲基三苯基氫氧化銨、丁基三苯基氫氧化銨等。

上述胺系化合物包括4-氨基吡啶、2-氨基吡啶、N,N-二甲基-4-氨基吡啶、4-二乙氨基吡啶、2-羥基吡啶、2-甲氧基吡啶、4-甲氧基吡啶、咪唑、2-巰基咪唑、氨基喹啉等。

《一種酯交換法連續生產聚碳酸酯的工藝》後縮聚反應採用的螺桿反應器為四螺桿反應器,其結構如下:上述四螺桿反應器包括殼體、電機、轉動軸、進料口、出料口以及真空口,所述的進料口設定在殼體頂部前端,出料口設定在殼體後端,殼體頂部設定有四個與進料口在同一軸向上的蒸發室,每個蒸發室一側都設定有真空口;殼體內設定有四根平行的螺桿,分為左右兩組,對稱分布在殼體中心線的兩邊,每組兩根螺桿相互嚙合;四根螺桿從進料口一端的殼體處伸出,與齒輪箱連線,齒輪箱通過轉動軸和聯軸器與電機連線,電機工作時帶動轉動軸以及齒輪箱,齒輪箱控制螺桿轉動速度以及轉向。上述每組兩根螺桿同向轉動,兩組螺桿之間異向轉動。上述螺桿與殼體內壁的間隙為0.1~0.5毫米。

物料進入四螺桿反應器後,物料被強制混合,更新頻繁,且被強制向前輸送,在蒸發室里,由於蒸發室的高真空,使低分子物質快速被抽走;螺桿間及螺桿與殼體內壁的間隙很小,機內無死角,自清理效果好,可確保產品質量。

有益效果

1、《一種酯交換法連續生產聚碳酸酯的工藝》實現了在高溫、高真空系統中,酯交換至縮聚反應連續地進行,並能製得高分子量的聚碳酸酯;

2、《一種酯交換法連續生產聚碳酸酯的工藝》採用的縮聚反應器為臥式推進反應器,傳熱傳質效果好,熔體反應物料表面更新頻繁,蒸發麵積大,低分子物易於排除,且還有一定的自清能力和向前送料能力;因為其攪拌軸上的螺旋葉片與殼體內的刮片相互嚙合,因此易於物料攤薄成膜,物料表面更新頻繁,成膜性好,同時具備高粘度物料的水平方向向前輸送的作用,特別適合於酯交換法聚碳酸酯縮聚等熔體物料粘度大、且需要快速抽除低分子物的反應過程使用;所述的殼體橫剖面為上下對稱的膠囊狀,攪拌軸穿過其軸心的下方,由此,蒸發室空間大,有利於傳熱傳質和低分子物的抽出;由於螺旋葉片、刮片與反應器橫剖面成一定角度,且相互嚙合,而且旋轉時螺旋葉片與刮片的間隙小,所以易於物料自清理以及物料在水平方向向前輸送。

3、《一種酯交換法連續生產聚碳酸酯的工藝》的輸送泵更進一步採用高粘度熔體輸送泵,因為是齒輪泵與螺桿泵的組合體,當熔體物料進入熔體輸送泵後,先進入齒輪部分,利用齒輪的相互嚙合,使熔體物料被強制壓縮,然後進入到螺桿部分,隨著螺桿的轉動被擠壓至出口,相當於有兩級壓縮,因此,這樣的結構可彌補單一齒輪泵或螺桿泵出現的物料內漏返料現象,適合於前後壓差較大,或物料中含有低分子揮發物質的狀態下,將粘稠的物料連續穩定、準確定量地進行輸送,尤其適合於酯交換法聚碳酸酯、尼龍、聚酯等本體熔融聚合的連續化生產過程輸送粘稠物料使用,該泵可在高溫、高真空狀態下將粘稠熔體物料連續平穩地輸送,解決了2011年12月前有關技術的聚碳酸酯連續化生產中高溫真空下粘稠熔體物料的連續輸送問題,即高溫負壓粘稠熔體物料的連續輸送不平穩的問題;由於齒輪的強制嚙合,在螺桿部分的熔體物料始終處於正壓狀態,且由於出料口處於螺桿遠離主動齒輪的一端的殼體上,而螺桿部分為物料包裹,形成了一段物料自密封,因此空氣就不可能從熔體泵轉動軸密封處滲入到物料內,杜絕了普通熔體泵在負壓狀態下容易從軸端漏氧的弊病和由於泵前後壓力不同造成的竄料現象。螺桿泵部分為單螺桿,由於螺桿形式可以為單頭或多頭,螺槽深度可以有不同的組合,可以形成對物料不同的壓頭。因此可以根據物料粘度大小等實際需要選擇螺桿結構,使物料能夠平穩輸送,杜絕從軸端漏氧和由於泵前後壓力不同造成的竄料現象。

4、《一種酯交換法連續生產聚碳酸酯的工藝》更進一步採用了高真空四螺桿反應器,該反應器集反應、混合、擠出功能為一體,在流程中完成了最終的縮聚反應,並將穩定劑等助劑均勻地混入物料中;物料進入四螺桿反應器後,物料被強制混合,更新頻繁,且被強制向前輸送,在蒸發室里,由於蒸發室的高真空,使低分子物質快速被抽走;螺桿間及螺桿與殼體內壁的間隙很小,機內無死角,自清理效果好,可確保產品質量;

5、《一種酯交換法連續生產聚碳酸酯的工藝》採用的工藝參數進行了改進和最佳化,配合發明中的設備,達到最優的效果。

附圖說明

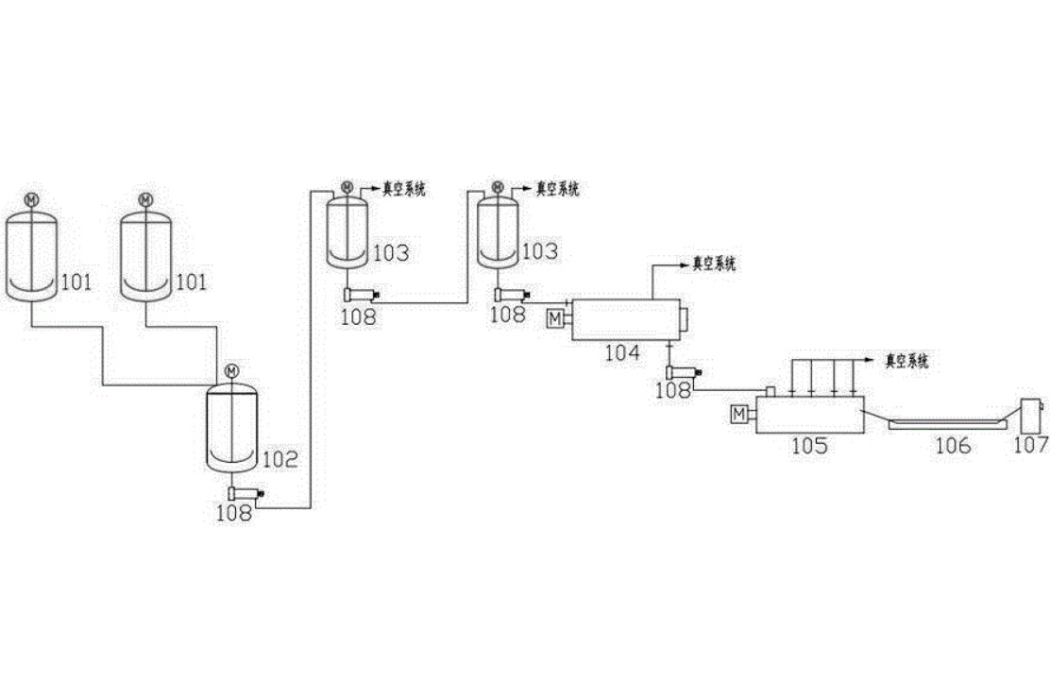

圖1為《一種酯交換法連續生產聚碳酸酯的工藝》工藝流程圖;

圖2為《一種酯交換法連續生產聚碳酸酯的工藝》縮聚反應器的結構示意圖;

圖3為《一種酯交換法連續生產聚碳酸酯的工藝》縮聚反應器的A-A面結構示意圖;

圖4為《一種酯交換法連續生產聚碳酸酯的工藝》輸送泵的俯視剖面示意圖;

圖5為《一種酯交換法連續生產聚碳酸酯的工藝》輸送泵的A-A面結構示意圖;

圖6為《一種酯交換法連續生產聚碳酸酯的工藝》螺桿反應器的結構示意圖;

圖7為《一種酯交換法連續生產聚碳酸酯的工藝》螺桿反應器的A-A面結構示意圖;

附圖示記:101為熔融釜、102為原料貯罐、103為酯交換反應器、104為縮聚反應器、105為螺桿反應器、106為冷卻水槽、107為切粒機、108為輸送泵;201為殼體、202為電機、203為攪拌軸、204為進料口、205為出料口、206為真空口、207為螺旋葉片、208為刮片、209為聯軸器;301為殼體、302為轉動軸、303為物料流道、304為進料口、305為出料口、306為電機、307為主動齒輪、308為從動齒輪、309為螺桿、310為聯軸器、311為齒輪泵部分、312為螺桿泵部分;401為殼體、402為電機、403轉動軸、404為進料口、405為出料口、406為真空口、407為蒸發室、408為螺桿、409為齒輪箱、410為聯軸器。

技術領域

《一種酯交換法連續生產聚碳酸酯的工藝》涉及一種酯交換法生產聚碳酸酯的工藝,尤其是涉及一種酯交換法連續生產聚碳酸酯的工藝,屬於化工領域。

權利要求

1.一種酯交換法連續生產聚碳酸酯的工藝,包括將原料芳香族二羥基化合物和芳香族碳酸二酯在酯交換反應器(103)中進行酯交換反應、在縮聚反應器(104)中進行縮聚反應以及在螺桿反應器(105)中進行後縮聚反應,製得聚碳酸酯,其中物料的輸送採用輸送泵(108),其特徵在於:所述的縮聚反應器(104)至少一個為以下結構的臥式推進反應器:包括殼體(201)、電機(202)、攪拌軸(203)、進料口(204)、出料口(205)以及真空口(206),所述的進料口(204)設定在殼體(201)前端上部,出料口(205)設定在殼體(201)底部後端,真空口(206)設定在殼體(201)側面上部,所述的攪拌軸(203)貫穿殼體(201),攪拌軸(203)伸出殼體(201)的一端連線電機(202),至少有三組螺旋葉片(207)分布在殼體(201)內部的攪拌軸(203)上,每兩組螺旋葉片(207)之間至少設定有一組固定在殼體(201)內壁上的刮片(208),所述的刮片(208)與螺旋葉片(207)嚙合。

2.根據權利要求1所述的一種酯交換法連續生產聚碳酸酯的工藝,其特徵在於:所述的殼體(201)橫剖面為上下對稱的膠囊狀,攪拌軸(203)穿過其軸心的下方圓弧所在圓周的圓心。

3.根據權利要求1所述的一種酯交換法連續生產聚碳酸酯的工藝,其特徵在於:所述的螺旋葉片(207)旋轉時與相鄰的刮片(208)之間的最小間隙為5~20毫米。

4.根據權利要求1所述的一種酯交換法連續生產聚碳酸酯的工藝,其特徵在於:所述的輸送泵(108)為以下結構的高粘度熔體輸送泵:包括殼體(301)、轉動軸(302)、物料流道(303)、進料口(304)以及出料口(305),所述的輸送泵(108)包括齒輪泵部分(311)、螺桿泵部分(312)以及電機(306);齒輪泵部分(311)的殼體(301)內設定有主動齒輪(307)和從動齒輪(308),且主動齒輪(307)和從動齒輪(308)在轉動軸(302)的軸向方向上嚙合;螺桿泵部分(312)的殼體(301)內設定有螺桿(309),且螺桿(309)固定套在轉動軸(302)上,主動齒輪(307)固定套接在轉動軸(302)的一端,轉動軸(302)連線電機(306),電機(306)通過轉動軸(302)同時帶動螺桿(309)和主動齒輪(307)轉動。

5.根據權利要求4所述的一種酯交換法連續生產聚碳酸酯的工藝,其特徵在於:所述的螺桿泵部分(312)為單螺桿結構;所述的螺桿(309)為單頭或多頭螺紋;所述的螺桿(309)的螺槽是等深等距結構、不等深等距結構、等深不等距結構或者不等深不等距結構,或者是以上任意組合的結構。

6.根據權利要求1所述的一種酯交換法連續生產聚碳酸酯的工藝,其特徵在於:所述的螺桿反應器(105)為以下結構的四螺桿反應器:包括殼體(401)、電機(402)、轉動軸(403)、進料口(404)、出料口(405)以及真空口(406),所述的進料口(404)設定在殼體(401)頂部前端,出料口(405)設定在殼體(401)後端,殼體(401)頂部設定有四個與進料口(404)在同一軸向上的蒸發室(407),每個蒸發室(407)一側都設定有真空口(406);殼體(401)內設定有四根平行的螺桿(408),分為左右兩組,對稱分布在殼體(401)中心線的兩邊,每組兩根螺桿(408)相互嚙合;四根螺桿(408)從進料口(404)一端的殼體(401)處伸出,與齒輪箱(409)連線,齒輪箱(409)通過轉動軸(403)和聯軸器(410)與電機(402)連線,電機(402)工作時帶動轉動軸(403)以及齒輪箱(409),齒輪箱(409)控制螺桿(408)轉動速度以及轉向。

7.根據權利要求6所述的一種酯交換法連續生產聚碳酸酯的工藝,其特徵在於:所述的每組兩根螺桿(408)同向轉動,兩組螺桿(408)之間異向轉動。

8.根據權利要求6或7所述的一種酯交換法連續生產聚碳酸酯的工藝,其特徵在於:所述的螺桿(408)與殼體(401)內壁的間隙為0.1~0.5毫米。

9.根據權利要求1所述的一種酯交換法連續生產聚碳酸酯的工藝,其特徵在於:所述的酯交換反應、縮聚反應以及後縮聚反應,製得聚碳酸酯的具體工藝步驟如下:酯交換反應:將原料芳香族二羥基化合物和芳香族碳酸二酯分別熔融後,將兩種熔體混合,加入催化劑,通過輸送泵(108)連續不斷地送至酯交換反應工序進行酯交換反應,得到預聚物,同時蒸發除去副產物一元酚;縮聚反應:將得到的預聚物由輸送泵(108)連續不斷地送至至少一個縮聚反應器(104)中,進行縮聚反應,得到聚碳酸酯熔體,同時蒸發除去副產物一元酚和過量的芳香族碳酸二酯;後縮聚反應:將得到的聚碳酸酯熔體由輸送泵(108)連續不斷地送至螺桿反應器(105),進一步進行後縮聚反應,然後擠出、鑄條、冷卻以及切粒得到聚碳酸酯產品。

10.根據權利要求1或9所述的一種酯交換法連續生產聚碳酸酯的工藝,其特徵在於:所述的酯交換反應、縮聚反應以及後縮聚反應,製得聚碳酸酯的具體工藝參數控制如下:所述的酯交換反應的參數控制為:反應溫度為140~250攝氏度,反應器內絕對壓力為500~3.0×10帕,反應時間為100-200分鐘;所述的縮聚反應的參數控制為:反應溫度為270~300攝氏度,反應器內絕對壓力為50~500帕,反應時間60~120分鐘;所述的後縮聚反應的參數控制為:反應溫度為270~300攝氏度,反應器內絕對壓力為200~1.0×10帕,反應時間為15~25分鐘。

實施方式

實施例1

一種酯交換法連續生產聚碳酸酯的工藝,包括將原料芳香族二羥基化合物和芳香族碳酸二酯在酯交換反應器103中進行酯交換反應、在縮聚反應器104中進行縮聚反應以及在螺桿反應器105中進行後縮聚反應,製得聚碳酸酯,其中物料的輸送採用輸送泵108,其特徵在於:所述的縮聚反應器104至少一個為以下結構的臥式推進反應器:包括殼體201、電機202、攪拌軸203、進料口204、出料口205以及真空口206,所述的進料口204設定在殼體201前端上部,出料口205設定在殼體201底部後端,真空口206設定在殼體201側面上部,所述的攪拌軸203貫穿殼體201,攪拌軸203伸出殼體201的一端連線電機202,至少有三組螺旋葉片207分布在殼體201內部的攪拌軸203上,每兩組螺旋葉片207之間至少設定有一組固定在殼體201內壁上的刮片208,所述的刮片208與螺旋葉片207嚙合。

實施例2

根據附圖2、3的縮聚反應器:縮聚反應器104為臥式推進反應器,包括殼體201、電機202、攪拌軸203、進料口204、出料口205以及真空口206,所述的進料口204設定在殼體201前端上部,出料口205設定在殼體201底部後端,真空口206設定在殼體201側面上部,所述的攪拌軸203貫穿殼體201,攪拌軸203伸出殼體201的一端連線電機202,至少有三組螺旋葉片207分布在殼體201內部的攪拌軸203上,每兩組螺旋葉片207之間至少設定有一組固定在殼體201內壁上的刮片208,所述的刮片208與螺旋葉片207嚙合。

《一種酯交換法連續生產聚碳酸酯的工藝》所述的殼體201橫剖面為上下對稱的膠囊狀,攪拌軸203穿過其軸心的下方圓弧所在圓周的圓心。

《一種酯交換法連續生產聚碳酸酯的工藝》所述的至少有三組螺旋葉片207在攪拌軸203的軸向上呈等距分布。

《一種酯交換法連續生產聚碳酸酯的工藝》所述的螺旋葉片207,每一組至少三片,每一組中的螺旋葉片207都均勻分布固定於攪拌軸203上。

《一種酯交換法連續生產聚碳酸酯的工藝》所述的刮片208,每一組至少三片,固定於殼體201內壁上。

上述刮片208,每一組為三片,一片固定於殼體201底部內壁,指向攪拌軸203方向,且與地面垂直;另外兩片水平對置,指向攪拌軸203方向,分別固定於殼體201兩側內壁上,且與地面平行。

《一種酯交換法連續生產聚碳酸酯的工藝》所述的螺旋葉片207旋轉時與相鄰的刮片208之間的最小間隙為5毫米。

《一種酯交換法連續生產聚碳酸酯的工藝》所述的螺旋葉片207與所述的殼體橫剖面所成的角度,以及所述的刮片208與所述的殼體201橫剖面所成的角度均為10度,優選角度為30度;所述的殼體201橫剖面為與攪拌軸203垂直的面。

上述螺旋葉片207與所述的殼體201橫剖面所成的角度,和所述的刮片208與所述的殼體201橫剖面所成的角度相同或者不同;所述的殼體201橫剖面為與攪拌軸203垂直的面。

《一種酯交換法連續生產聚碳酸酯的工藝》所述的螺旋葉片207和刮片208採用實心板或者篩孔板。

實施例3

根據附圖2、3的縮聚反應器:縮聚反應器104為臥式推進反應器,包括殼體201、電機202、攪拌軸203、進料口204、出料口205以及真空口206,所述的進料口204設定在殼體201前端上部,出料口205設定在殼體201底部後端,真空口206設定在殼體201側面上部,所述的攪拌軸203貫穿殼體201,攪拌軸203伸出殼體201的一端連線電機202,至少有三組螺旋葉片207分布在殼體201內部的攪拌軸203上,每兩組螺旋葉片207之間至少設定有一組固定在殼體201內壁上的刮片208,所述的刮片208與螺旋葉片207嚙合。

《一種酯交換法連續生產聚碳酸酯的工藝》所述的殼體201橫剖面為上下對稱的膠囊狀,攪拌軸203穿過其軸心的下方圓弧所在圓周的圓心。

《一種酯交換法連續生產聚碳酸酯的工藝》所述的至少有三組螺旋葉片207在攪拌軸203的軸向上呈等距分布。

《一種酯交換法連續生產聚碳酸酯的工藝》所述的螺旋葉片207,每一組至少三片,每一組中的螺旋葉片207都均勻分布固定於攪拌軸203上。

《一種酯交換法連續生產聚碳酸酯的工藝》所述的刮片208,每一組至少三片,固定於殼體201內壁上。

上述刮片208,每一組為三片,一片固定於殼體201底部內壁,指向攪拌軸203方向,且與地面垂直;另外兩片水平對置,指向攪拌軸203方向,分別固定於殼體201兩側內壁上,且與地面平行。

《一種酯交換法連續生產聚碳酸酯的工藝》所述的螺旋葉片207旋轉時與相鄰的刮片208之間的最小間隙為20毫米。

《一種酯交換法連續生產聚碳酸酯的工藝》所述的螺旋葉片207與所述的殼體橫剖面所成的角度,以及所述的刮片208與所述的殼體201橫剖面所成的角度均為70度,優選角度為60度;所述的殼體201橫剖面為與攪拌軸203垂直的面。

上述螺旋葉片207與所述的殼體201橫剖面所成的角度,和所述的刮片208與所述的殼體201橫剖面所成的角度相同或者不同;所述的殼體201橫剖面為與攪拌軸203垂直的面。

《一種酯交換法連續生產聚碳酸酯的工藝》所述的螺旋葉片207和刮片208採用實心板或者篩孔板。

實施例4

根據附圖2、3的縮聚反應器:縮聚反應器104為臥式推進反應器,包括殼體201、電機202、攪拌軸203、進料口204、出料口205以及真空口206,所述的進料口204設定在殼體201前端上部,出料口205設定在殼體201底部後端,真空口206設定在殼體201側面上部,所述的攪拌軸203貫穿殼體201,攪拌軸203伸出殼體201的一端連線電機202,至少有三組螺旋葉片207分布在殼體201內部的攪拌軸203上,每兩組螺旋葉片207之間至少設定有一組固定在殼體201內壁上的刮片208,所述的刮片208與螺旋葉片207嚙合。

《一種酯交換法連續生產聚碳酸酯的工藝》所述的殼體201橫剖面為上下對稱的膠囊狀,攪拌軸203穿過其軸心的下方圓弧所在圓周的圓心。

《一種酯交換法連續生產聚碳酸酯的工藝》所述的至少有三組螺旋葉片207在攪拌軸203的軸向上呈等距分布。

《一種酯交換法連續生產聚碳酸酯的工藝》所述的螺旋葉片207,每一組至少三片,每一組中的螺旋葉片207都均勻分布固定於攪拌軸203上。

《一種酯交換法連續生產聚碳酸酯的工藝》所述的刮片208,每一組至少三片,固定於殼體201內壁上。

上述刮片208,每一組為三片,一片固定於殼體201底部內壁,指向攪拌軸203方向,且與地面垂直;另外兩片水平對置,指向攪拌軸203方向,分別固定於殼體201兩側內壁上,且與地面平行。

《一種酯交換法連續生產聚碳酸酯的工藝》所述的螺旋葉片207旋轉時與相鄰的刮片208之間的最小間隙為12.5毫米。

《一種酯交換法連續生產聚碳酸酯的工藝》所述的螺旋葉片207與所述的殼體橫剖面所成的角度,以及所述的刮片208與所述的殼體201橫剖面所成的角度均為40度,優選角度為45度;所述的殼體201橫剖面為與攪拌軸203垂直的面。

上述螺旋葉片207與所述的殼體201橫剖面所成的角度,和所述的刮片208與所述的殼體201橫剖面所成的角度相同或者不同;所述的殼體201橫剖面為與攪拌軸203垂直的面。

《一種酯交換法連續生產聚碳酸酯的工藝》所述的螺旋葉片207和刮片208採用實心板或者篩孔板。

實施例5

根據附圖2、3的縮聚反應器:由前階段過來的反應物料由進料口204進入到反應器內,反應器攪拌軸203通過聯軸器209與電機202連線,電機202帶動攪拌軸203旋轉,攪拌軸203上的螺旋葉片207(動片)和刮片208(靜片)相互嚙合,物料隨著攪拌軸上的螺旋葉片207(動片)旋轉螺旋向,刮片208(靜片)將與之嚙合的螺旋葉片207(動片)上的物料刮下並向前傳遞。更為重要的是在此過程中,由於螺旋葉片207(動片)和刮片208(靜片)距離很近,其最小間隙只有5~20毫米,因此,在這一過程物料表面不斷更新,有利於物料的傳熱傳質,同時也有利於低分子物從物料中抽出,到達加快縮聚的目的。反應產生的低分子物由真空口206抽走,反應完全的物料由出料口205排出。

上述反應器,物料表面更新頻繁,成膜性好,蒸發麵積大,有利於傳熱傳質和低分子物的抽出,同時具備高粘度物料的水平方向向前輸送的作用,特別適合於酯交換法聚碳酸酯縮聚等熔體物料粘度大、且需要快速抽除低分子物的反應過程使用。

實施例6

根據附圖4、5的輸送泵:輸送泵108為高粘度熔體輸送泵,包括殼體301、轉動軸302、物料流道303、進料口304以及出料口305,其特徵在於:所述的輸送泵108包括齒輪泵部分311、螺桿泵部分312以及電機306;齒輪泵部分311的殼體301內設定有主動齒輪307和從動齒輪308,且主動齒輪307和從動齒輪308在轉動軸302的軸向方向上嚙合;螺桿泵部分312的殼體301內設定有螺桿309,且螺桿309固定套在轉動軸302上,主動齒輪307固定套接在轉動軸302的一端,轉動軸302連線電機306,電機306通過轉動軸302同時帶動螺桿309和主動齒輪307轉動。

《一種酯交換法連續生產聚碳酸酯的工藝》所述的物料流道303開在主動齒輪307與從動齒輪308嚙合處下部殼體301內壁處,並與螺桿泵部分312連通。

《一種酯交換法連續生產聚碳酸酯的工藝》所述的進料口304開在主動齒輪307與從動齒輪308嚙合處上部殼體301處。

《一種酯交換法連續生產聚碳酸酯的工藝》所述的出料口開在螺桿309遠離主動齒輪307的一端處的殼體301上。

《一種酯交換法連續生產聚碳酸酯的工藝》所述的螺桿泵部分312為單螺桿結構。

《一種酯交換法連續生產聚碳酸酯的工藝》所述的螺桿309為單頭或多頭螺紋。

《一種酯交換法連續生產聚碳酸酯的工藝》所述的螺桿309的螺槽是等深等距結構、不等深等距結構、等深不等距結構或者不等深不等距結構,或者是以上任意組合的結構。

實施例7

根據附圖4、5的輸送泵:物料由進料口304進入到輸送泵的齒輪泵部分311內,轉動軸302通過聯軸器310連線電機306,隨著電機306帶動轉動軸302轉動,泵內的兩個相互嚙合的齒輪(主動齒輪307和從動齒輪308)將物料擠壓至物料流道303內後進入到螺桿泵部分312,最後從出料口305擠出。

這種泵的優點在於:物料進入齒輪後被強制向前輸送,而螺桿的螺槽結構可以根據物料粘度的大小進行設計,使之進一步增加壓力或保持物料出齒輪段的壓力,有利於物料的節流輸送,保證了泵輸送物料的穩定流量。而且由於物料帶有一定的壓力,它可以達到物料對外界自密封效果,杜絕空氣從軸端進入的弊病。

實施例8

根據附圖6、7的螺桿反應器:螺桿反應器105為四螺桿反應器,包括殼體401、電機402、轉動軸403、進料口404、出料口405以及真空口406,所述的進料口404設定在殼體401頂部前端,出料口405設定在殼體401後端,殼體401頂部設定有四個與進料口404在同一軸向上的蒸發室407,每個蒸發室407一側都設定有真空口406;殼體401內設定有四根平行的螺桿408,分為左右兩組,對稱分布在殼體401中心線的兩邊,每組兩根螺桿408相互嚙合;四根螺桿408從進料口404一端的殼體401處伸出,與齒輪箱409連線,齒輪箱409通過轉動軸403和聯軸器410與電機402連線,電機402工作時帶動轉動軸403以及齒輪箱409,齒輪箱409控制螺桿408轉動速度以及轉向。

上述每組兩根螺桿408同向轉動,兩組螺桿408之間異向轉動。

上述螺桿408與殼體401內壁的間隙為0.1毫米。

物料進入四螺桿反應器後,物料被強制混合,更新頻繁,且被強制向前輸送,在蒸發室里,由於蒸發室的高真空,使低分子物質快速被抽走;螺桿間及螺桿與殼體內壁的間隙很小,機內無死角,自清理效果好,可確保產品質量。

實施例9

根據附圖6、7的螺桿反應器:螺桿反應器105為四螺桿反應器,包括殼體401、電機402、轉動軸403、進料口404、出料口405以及真空口406,所述的進料口404設定在殼體401頂部前端,出料口405設定在殼體401後端,殼體401頂部設定有四個與進料口404在同一軸向上的蒸發室407,每個蒸發室407一側都設定有真空口406;殼體401內設定有四根平行的螺桿408,分為左右兩組,對稱分布在殼體401中心線的兩邊,每組兩根螺桿408相互嚙合;四根螺桿408從進料口404一端的殼體401處伸出,與齒輪箱409連線,齒輪箱409通過轉動軸403和聯軸器410與電機402連線,電機402工作時帶動轉動軸403以及齒輪箱409,齒輪箱409控制螺桿408轉動速度以及轉向。

上述每組兩根螺桿408同向轉動,兩組螺桿408之間異向轉動。

上述螺桿408與殼體401內壁的間隙為0.5毫米。

物料進入四螺桿反應器後,物料被強制混合,更新頻繁,且被強制向前輸送,在蒸發室里,由於蒸發室的高真空,使低分子物質快速被抽走;螺桿間及螺桿與殼體內壁的間隙很小,機內無死角,自清理效果好,可確保產品質量。

實施例10

根據附圖6、7的螺桿反應器:螺桿反應器105為四螺桿反應器,包括殼體401、電機402、轉動軸403、進料口404、出料口405以及真空口406,所述的進料口404設定在殼體401頂部前端,出料口405設定在殼體401後端,殼體401頂部設定有四個與進料口404在同一軸向上的蒸發室407,每個蒸發室407一側都設定有真空口406;殼體401內設定有四根平行的螺桿408,分為左右兩組,對稱分布在殼體401中心線的兩邊,每組兩根螺桿408相互嚙合;四根螺桿408從進料口404一端的殼體401處伸出,與齒輪箱409連線,齒輪箱409通過轉動軸403和聯軸器410與電機402連線,電機402工作時帶動轉動軸403以及齒輪箱409,齒輪箱409控制螺桿408轉動速度以及轉向。

上述每組兩根螺桿408同向轉動,兩組螺桿408之間異向轉動。

上述螺桿408與殼體401內壁的間隙為0.3毫米。

物料進入四螺桿反應器後,物料被強制混合,更新頻繁,且被強制向前輸送,在蒸發室里,由於蒸發室的高真空,使低分子物質快速被抽走;螺桿間及螺桿與殼體內壁的間隙很小,機內無死角,自清理效果好,可確保產品質量。

實施例11

根據附圖1的工藝流程:酯交換反應:將原料芳香族二羥基化合物和芳香族碳酸二酯分別在兩個熔融釜101中熔融後,將兩種熔體送入原料貯罐102混合,然後加入催化劑,通過輸送泵108連續不斷地送至酯交換反應工序中的酯交換反應器103中進行酯交換反應,得到預聚物,酯交換反應器103之間通過輸送泵108連線,同時酯交換反應器103連線真空系統,蒸發除去副產物一元酚;所述的芳香族二羥基化合物與芳香族二酯的摩爾比為1:1.01,優選1:1.02。

所述的催化劑的加入量為芳香族二羥基化合物的摩爾數的1×10倍,優選5×10倍。

所述的酯交換反應的參數控制為:反應溫度為140攝氏度,反應器內絕對壓力為500帕,反應時間為100分鐘;縮聚反應:將得到的預聚物由輸送泵108連續不斷地送至至少一個縮聚反應器104中,進行縮聚反應,得到聚碳酸酯熔體,同時縮聚反應器104的真空口連線真空系統,蒸發除去副產物一元酚和過量的芳香族碳酸二酯;所述的縮聚反應的參數控制為:反應溫度為270攝氏度,反應器內絕對壓力為50帕,反應時間60分鐘;後縮聚反應:將得到的聚碳酸酯熔體由輸送泵108連續不斷地送至螺桿反應器105,進一步進行後縮聚反應,然後擠出、鑄條,在冷卻水槽106中冷卻以及切粒機107中切粒得到聚碳酸酯產品;所述的後縮聚反應的參數控制為:反應溫度為270攝氏度,反應器內絕對壓力為200帕,反應時間為15分鐘。

上述熔融釜101和原料貯罐102均為普通立式反應釜;酯交換反應階段包擴兩個(或兩個以上)酯交換反應器103,酯交換反應器103為普通立式反應釜或薄膜式反應器;在縮聚反應階段包括一個(或一個以上)的縮聚反應器104,其中至少有一個為《一種酯交換法連續生產聚碳酸酯的工藝》中的臥式推進反應器;後縮聚反應階段包括一個螺桿反應器105,其為單螺桿或多螺桿擠出機,優選為《一種酯交換法連續生產聚碳酸酯的工藝》中的四螺桿反應器。

此外,根據常規技術,在生產前將各主體反應設備抽真空,充氮氣3次,除盡氧氣,另外磷酸酯、亞磷酸酯、抗氧劑、抗紫外劑、螢光增白劑等作為穩定劑及助劑,可以在投料時、反應進行中或者反應結束後加入。

實施例12

根據附圖1的工藝流程:酯交換反應:將原料芳香族二羥基化合物和芳香族碳酸二酯分別在兩個熔融釜101中熔融後,將兩種熔體送入原料貯罐102混合,然後加入催化劑,通過輸送泵108連續不斷地送至酯交換反應工序中的酯交換反應器103中進行酯交換反應,得到預聚物,酯交換反應器103之間通過輸送泵108連線,同時酯交換反應器103連線真空系統,蒸發除去副產物一元酚;所述的芳香族二羥基化合物與芳香族二酯的摩爾比為1:1.25,優選1:1.15。

所述的催化劑的加入量為芳香族二羥基化合物的摩爾數的1×10倍,優選1×10倍。

所述的酯交換反應的參數控制為:反應溫度為250攝氏度,反應器內絕對壓力為3.0×10帕,反應時間為200分鐘;縮聚反應:將得到的預聚物由輸送泵108連續不斷地送至至少一個縮聚反應器104中,進行縮聚反應,得到聚碳酸酯熔體,同時縮聚反應器104的真空口連線真空系統,蒸發除去副產物一元酚和過量的芳香族碳酸二酯;所述的縮聚反應的參數控制為:反應溫度為300攝氏度,反應器內絕對壓力為500帕,反應時間120分鐘;後縮聚反應:將得到的聚碳酸酯熔體由輸送泵108連續不斷地送至螺桿反應器105,進一步進行後縮聚反應,然後擠出、鑄條,在冷卻水槽106中冷卻以及切粒機107中切粒得到聚碳酸酯產品;所述的後縮聚反應的參數控制為:反應溫度為300攝氏度,反應器內絕對壓力為1.0×10帕,反應時間為25分鐘。

上述熔融釜101和原料貯罐102均為普通立式反應釜;酯交換反應階段包擴兩個(或兩個以上)酯交換反應器103,酯交換反應器103為普通立式反應釜或薄膜式反應器;在縮聚反應階段包括一個(或一個以上)的縮聚反應器104,其中至少有一個為《一種酯交換法連續生產聚碳酸酯的工藝》中的臥式推進反應器;後縮聚反應階段包括一個螺桿反應器105,其為單螺桿或多螺桿擠出機,優選為《一種酯交換法連續生產聚碳酸酯的工藝》中的四螺桿反應器。

此外,根據常規技術,在生產前將各主體反應設備抽真空,充氮氣3次,除盡氧氣,另外磷酸酯、亞磷酸酯、抗氧劑、抗紫外劑、螢光增白劑等作為穩定劑及助劑,可以在投料時、反應進行中或者反應結束後加入。

實施例13

根據附圖1的工藝流程:酯交換反應:將原料芳香族二羥基化合物和芳香族碳酸二酯分別在兩個熔融釜101中熔融後,將兩種熔體送入原料貯罐102混合,然後加入催化劑,通過輸送泵108連續不斷地送至酯交換反應工序中的酯交換反應器103中進行酯交換反應,得到預聚物,酯交換反應器103之間通過輸送泵108連線,同時酯交換反應器103連線真空系統,蒸發除去副產物一元酚;所述的芳香族二羥基化合物與芳香族二酯的摩爾比為1:1.13,優選1:1.085。所述的催化劑的加入量為芳香族二羥基化合物的摩爾數的0.005倍,優選0.00005倍。

所述的酯交換反應的參數控制為:反應溫度為195攝氏度,反應器內絕對壓力為1.525×10帕,反應時間為150分鐘;縮聚反應:將得到的預聚物由輸送泵108連續不斷地送至至少一個縮聚反應器104中,進行縮聚反應,得到聚碳酸酯熔體,同時縮聚反應器104的真空口連線真空系統,蒸發除去副產物一元酚和過量的芳香族碳酸二酯;所述的縮聚反應的參數控制為:反應溫度為285攝氏度,反應器內絕對壓力為275帕,反應時間90分鐘;後縮聚反應:將得到的聚碳酸酯熔體由輸送泵108連續不斷地送至螺桿反應器105,進一步進行後縮聚反應,然後擠出、鑄條,在冷卻水槽106中冷卻以及切粒機107中切粒得到聚碳酸酯產品;所述的後縮聚反應的參數控制為:反應溫度為285攝氏度,反應器內絕對壓力為0.501×10帕,反應時間為20分鐘。

上述熔融釜101和原料貯罐102均為普通立式反應釜;酯交換反應階段包擴兩個(或兩個以上)酯交換反應器103,酯交換反應器103為普通立式反應釜或薄膜式反應器;在縮聚反應階段包括一個(或一個以上)的縮聚反應器104,其中至少有一個為《一種酯交換法連續生產聚碳酸酯的工藝》中的臥式推進反應器;後縮聚反應階段包括一個螺桿反應器105,其為單螺桿或多螺桿擠出機,優選為《一種酯交換法連續生產聚碳酸酯的工藝》中的四螺桿反應器。

此外,根據常規技術,在生產前將各主體反應設備抽真空,充氮氣3次,除盡氧氣,另外磷酸酯、亞磷酸酯、抗氧劑、抗紫外劑、螢光增白劑等作為穩定劑及助劑,可以在投料時、反應進行中或者反應結束後加入。

實施例14

在實施例11-13的基礎上:《一種酯交換法連續生產聚碳酸酯的工藝》的原料之一芳香族二羥基化合物,選用二(4-羥苯基)甲烷、2,2-二(4-羥苯基)丙烷、2,2-二(4-羥基-3-甲基苯基)丙烷、4,4-二(4-羥苯基)庚烷、2,2-二(4-羥基-3,5-二氯苯基)丙烷、2,2-二(4-羥基-3,5-二溴苯基)丙烷、1,1-雙(4-羥苯基)乙烷、2,2-二(4-羥苯基)丁烷、2,2-二(4-羥苯基)辛烷、二(4-羥苯基)醚、二(3,5-二氯-4-羥苯基)醚、4,4-二羥基二苯碸、4,4-二羥基-3,3-二甲基二苯碸、2,2-二羥基聯苯、2,6-二羥基聯萘、2,7-二羥基聯萘、對苯二酚、間苯二酚和氫醌、二(4-羥苯基)硫醚中的一種或任意比例的多種,其中優選2,2-二(4-羥苯基)丙烷。

《一種酯交換法連續生產聚碳酸酯的工藝》的另一原料芳香族碳酸二酯,選用碳酸二苯酯、碳酸二甲酯、碳酸二甲苯酯、碳酸二乙酯、碳酸二氯苯酯、碳酸二萘酯、碳酸二丁酯和碳酸二硝基苯酯中的一種或任意比例的多種,其中優選碳酸二苯酯。

實施例15

在實施例11-13的基礎上:對於催化劑的選擇沒有特別限制,只要該催化劑是常用於該領域中的催化劑即可,這些催化劑可單獨使用或任意比例的組合使用,具體如下:

《一種酯交換法連續生產聚碳酸酯的工藝》步驟A中的催化劑,選用鹼性化合物,包括鹼金屬化合物、鹼土金屬化合物、鹼性硼化合物、鹼性磷化合物、鹼性銨化合物和胺系化合物中的一種或任意比例的多種。

上述鹼金屬化合物包括鹼金屬的氫氧化物、碳酸鹽、碳酸氫鹽等無機鹼金屬化合物;鹼金屬與醇類、酚類、有機羧酸類反應生成的鹽等有機鹼金屬化合物等;鹼金屬,例如鋰、鈉、鉀、銣、銫,在這些鹼金屬化合物中,優選氫氧化鈉、乙酸鋰、碳酸氫銫。

上述鹼土金屬化合物包括鹼金屬的氫氧化物、碳酸鹽等無機鹼土金屬化合物;鹼土金屬與醇類、酚類、有機羧酸類反應生成的鹽等有機鹼金屬化合物等;鹼土金屬,例如鈣、鍶、鋇,在這些鹼金屬化合物中,優選氫氧化鈉、乙酸鋰、碳酸氫銫。

上述鹼性硼化合物包括硼化合物的鈉鹽、鉀鹽、鋰鹽、鈣鹽、鎂鹽、鋇鹽、鍶鹽等,硼化合物包括四甲基硼、四乙基硼、四丙基硼、四丁基硼、三甲基乙基硼、三甲基苄基硼、三甲基苯基硼、三乙基甲基硼、三乙基苯基硼、三丁基苄基硼、三丁基苯基硼、四苯基硼、苄基三苯基硼、甲基三苯基硼、丁基三苯基硼的等。

上述鹼性磷化合物包括三乙基膦、三正丙基膦、三異丙基膦、三正丁基膦、三苯基膦、三丁基膦等三價的磷化合物或者這些化合物衍生的季鏻等。

上述鹼性銨化合物包括四甲基氫氧化銨、四乙基氫氧化銨、四丙基氫氧化銨、四丁基氫氧化銨、三甲基苯基氫氧化銨、三甲基苄基氫氧化銨、三乙基甲基氫氧化銨、三乙基苯基氫氧化銨、三乙基苄基氫氧化銨、三丁基苄基氫氧化銨、三丁基苄基氫氧化銨、四苯基氫氧化銨、甲基三苯基氫氧化銨、丁基三苯基氫氧化銨等。

上述胺系化合物包括4-氨基吡啶、2-氨基吡啶、N,N-二甲基-4-氨基吡啶、4-二乙氨基吡啶、2-羥基吡啶、2-甲氧基吡啶、4-甲氧基吡啶、咪唑、2-巰基咪唑、氨基喹啉等。

實施例16

一種酯交換法連續生產聚碳酸酯的工藝,包括將原料芳香族二羥基化合物和芳香族碳酸二酯在酯交換反應器103中進行酯交換反應、在縮聚反應器104中進行縮聚反應以及在螺桿反應器105中進行後縮聚反應,製得聚碳酸酯,其中物料的輸送採用輸送泵108,其特徵在於:所述的縮聚反應器104至少一個為以下結構的臥式推進反應器:包括殼體201、電機202、攪拌軸203、進料口204、出料口205以及真空口206,所述的進料口204設定在殼體201前端上部,出料口205設定在殼體201底部後端,真空口206設定在殼體201側面上部,所述的攪拌軸203貫穿殼體201,攪拌軸203伸出殼體201的一端連線電機202,至少有三組螺旋葉片207分布在殼體201內部的攪拌軸203上,每兩組螺旋葉片207之間至少設定有一組固定在殼體201內壁上的刮片208,所述的刮片208與螺旋葉片207嚙合。

所述的殼體201橫剖面為上下對稱的膠囊狀,攪拌軸203穿過其軸心的下方圓弧所在圓周的圓心。

所述的螺旋葉片207旋轉時與相鄰的刮片208之間的最小間隙為5~20毫米。

所述的輸送泵108為以下結構的高粘度熔體輸送泵:包括殼體301、轉動軸302、物料流道303、進料口304以及出料口305,所述的輸送泵108包括齒輪泵部分311、螺桿泵部分312以及電機306;齒輪泵部分311的殼體301內設定有主動齒輪307和從動齒輪308,且主動齒輪307和從動齒輪308在轉動軸302的軸向方向上嚙合;螺桿泵部分312的殼體301內設定有螺桿309,且螺桿309固定套在轉動軸302上,主動齒輪307固定套接在轉動軸302的一端,轉動軸302連線電機306,電機306通過轉動軸302同時帶動螺桿309和主動齒輪307轉動。

所述的螺桿泵部分312為單螺桿結構;所述的螺桿309為單頭或多頭螺紋;所述的螺桿309的螺槽是等深等距結構、不等深等距結構、等深不等距結構或者不等深不等距結構,或者是以上任意組合的結構。

所述的螺桿反應器105為以下結構的四螺桿反應器:包括殼體401、電機402、轉動軸403、進料口404、出料口405以及真空口406,所述的進料口404設定在殼體401頂部前端,出料口405設定在殼體401後端,殼體401頂部設定有四個與進料口404在同一軸向上的蒸發室407,每個蒸發室407一側都設定有真空口406;殼體401內設定有四根平行的螺桿408,分為左右兩組,對稱分布在殼體401中心線的兩邊,每組兩根螺桿408相互嚙合;四根螺桿408從進料口404一端的殼體401處伸出,與齒輪箱409連線,齒輪箱409通過轉動軸403和聯軸器410與電機402連線,電機402工作時帶動轉動軸403以及齒輪箱409,齒輪箱409控制螺桿408轉動速度以及轉向。

所述的每組兩根螺桿408同向轉動,兩組螺桿408之間異向轉動。

所述的螺桿408與殼體401內壁的間隙為0.1~0.5毫米。

所述的酯交換反應、縮聚反應以及後縮聚反應,製得聚碳酸酯的具體工藝步驟如下:酯交換反應:將原料芳香族二羥基化合物和芳香族碳酸二酯分別熔融後,將兩種熔體混合,加入催化劑,通過輸送泵108連續不斷地送至酯交換反應工序進行酯交換反應,得到預聚物,同時蒸發除去副產物一元酚;縮聚反應:將得到的預聚物由輸送泵108連續不斷地送至至少一個縮聚反應器104中,進行縮聚反應,得到聚碳酸酯熔體,同時蒸發除去副產物一元酚和過量的芳香族碳酸二酯;後縮聚反應:將得到的聚碳酸酯熔體由輸送泵108連續不斷地送至螺桿反應器105,進一步進行後縮聚反應,然後擠出、鑄條、冷卻以及切粒得到聚碳酸酯產品。

所述的酯交換反應、縮聚反應以及後縮聚反應,製得聚碳酸酯的具體工藝參數控制如下:所述的酯交換反應的參數控制為:反應溫度為140~250攝氏度,反應器內絕對壓力為500~3.0×10帕,反應時間為100-200分鐘;所述的縮聚反應的參數控制為:反應溫度為270~300攝氏度,反應器內絕對壓力為50~500帕,反應時間60~120分鐘;所述的後縮聚反應的參數控制為:反應溫度為270~300攝氏度,反應器內絕對壓力為200~1.0×10帕,反應時間為15~25分鐘。

專利榮譽

2021年6月24日,《一種酯交換法連續生產聚碳酸酯的工藝》獲得第二十二屆中國專利優秀獎。