專利背景

根據油田開發階段的不同,石油開採一般分為三個階段:利用油層能量開採石油的一次採油,這一階段的採油效率一般只有15%左右;通過向油層注入水、氣,補充油層能量從而達到開採目的的為二次採油,採油率在30~40%;通過物理、化學、生物等新技術開採原油的階段為三次採油。為了高效的將地層中殘餘油開採出來,亟需開發適宜於中國特殊地質條件的三次採油方法。發展較為成熟的三次採油技術主要有四大類:化學驅、熱力驅、微生物驅及混合相驅。基於對油藏地質特徵和殘餘油的認識,化學驅成為中國多數油田提高石油採收率的重要手段。而化學驅的核心是驅油劑的設計合成及驅油體系的設計。聚合物驅是化學驅最為重要的技術,即通過在注入水中加入聚合物,增大驅替相粘度,調整油水流度比,擴大驅替相波及體積,增強洗油效率,從而最大可能地提高驅油效率。聚合物驅操作簡單,成本較低,可以與調剖堵水劑結合使用,兼具一定的滲透率調節作用。

截至2015年8月7日,作為人工合成的水溶性高分子,以聚丙烯醯胺及其衍生物為主的合成類聚合物是化學驅中套用最廣泛,取得效果最突出的聚合物驅油劑。按照聚丙烯醯胺的結構劃分,又可以分為線性聚丙烯醯胺和交聯型聚丙烯醯胺。

線性部分水解聚丙烯醯胺(HPAM)一般由聚丙烯醯胺在鹼性條件下水解或者與丙烯酸鹽共聚合得到。但油藏的高溫高鹽環境及驅替過程的高剪下作用往往使線性聚丙烯醯胺迅速降解,同時高價鹽離子與水解產生羧基的絡合作用進一步使得分子鏈收縮,同離子電荷排斥作用降低,粘度驟降,甚至沉析為小體積的樹脂凝膠。系統的耐老化性能的研究發現,PH值、光照、礦化度、高溫和強的機械剪下對線性聚丙烯醯胺粘度影響都很大,而線性聚丙烯醯胺溶液較差的耐溫抗鹽性能是其套用於高溫油藏和聚合物驅後油藏的技術瓶頸,嚴重的影響了其實際使用效果。

交聯型聚丙烯醯胺大多利用高價金屬、酚醛等為交聯劑與線型PAM在地下原位交聯形成。中國的油田大多屬於陸相沉積油田,非均質性嚴重,經過一次和二次採油後,油層中含水量高,注入的驅替液極易從高滲層竄入生產井,降低驅油效率。交聯型聚丙烯醯胺能夠有效地封堵高滲透層及大孔道,調整注入水剖面,使油藏的孔隙介質流動阻力均一化,擴大驅替液的波及體積,提高石油的採收率。但作為驅油劑使用時,要求聚合物樹脂能夠形成懸浮液,且後者擁有較好的運移能力,可以在孔隙中變形通過;同時具有優異的粘彈性能,能夠有效地增加驅替相的粘度,改善其流度比,而這正是交聯型聚丙烯醯胺所欠缺的。

截至2015年8月7日,DMDAAC多以陽離子聚合單體的形式與丙烯醯胺進行聚合,得到陽離子型或者兩性的線性高分子量的聚丙烯醯胺。中國專利CN101186672A公開了一種DMDAAC與AM在水溶液中聚合得到較高相對分子質量、陽離子型系列的水溶性線性聚合物,其中DMDAAC與AM的使用比例為1:19~1:0.01。中國專利CN102964519A公開了一種超高分子量兩性聚丙烯醯胺的製備方法,其過程主要是將陽離子單體DMDAAC與陰離子單體順丁烯二酸(MA)與AM進行三元聚合,得到相對分子量超高的線性兩性聚合物,其中DMDAAC與AM的比例為1:1~1:10。其特點均是DMDAAC通過環聚生成五元環與AM聚合生成線性聚合物。雖然DMDAAC特殊的雙烯丙基官能團結構使得它在聚合過程可作交聯劑使用,但是由DMDAAC作交聯劑和支化劑,聚合而成的兼具支化和交聯結構的聚丙烯醯胺尚未見報導,DMDAAC與AM的比例在1:20~1:500的配比範圍,以及採用絕熱聚合製備DMDAAC與AM的共聚物也未見報導。

發明內容

專利目的

針對專利背景中製備聚合物驅油劑的不足,《一種部分支化部分交聯聚合物驅油劑及其製備方法》的首要目的是提供一種結構全新的部分支化部分交聯的聚合物驅油劑,以提高驅油劑的耐溫抗鹽性能和抗老化性能;該發明的第二個目的是提供部分支化部分交聯聚合物驅油劑的製備方法。

技術方案

針對《一種部分支化部分交聯聚合物驅油劑及其製備方法》的首要目的,該發明提供的部分支化部分交聯聚合物驅油劑,以二甲基二烯丙基氯化銨(DMDAAC)提供交聯與支化的位點,與氧化還原體系引發劑復配製取聚合物驅油劑,其原料組成成分以重量份計主要包括:丙烯醯胺100份,過硫酸鉀0.01~0.05份,亞硫酸氫鈉0.002~0.06份,二甲基二烯丙基氯化銨0.2~2.28份,碳酸銨0~3份。

針對《一種部分支化部分交聯聚合物驅油劑及其製備方法》的第二個目的,該發明提供的部分支化部分交聯聚合物驅油劑的製備方法,主要包括如下工藝步驟:(1)溶液的配製,將原料的各組分分別溶於不少於其配方量1.0倍質量份的去離子水中,配製各組分的溶液;(2)聚合反應製備驅油劑,將步驟(1)配製的丙烯醯胺溶液、二甲基二烯丙基氯化銨溶液、碳酸銨溶液加入反應器中,在攪拌、10~30攝氏度下通入氮氣充分排出反應器內和反應液中的氧氣後,加入過硫酸鉀溶液和亞硫酸氫鈉溶液引發聚合反應,待反應聚合至體系粘度明顯增加,停止通入氮氣與攪拌,待體系凝膠後繼續保溫2-4小時,即製備得到凝膠狀驅油劑。

為了方便驅油劑的使用,該發明可在上述製備部分支化部分交聯聚合物驅油劑方法的基礎上,將所製得的膠狀驅油劑進行切碎、烘乾、粉碎、篩分,以得到顆粒狀的驅油劑。

在該發明所述的部分支化部分交聯聚合物驅油劑的製備方法中,不但要求通入氮氣除去反應器內的氧氣,還要求除去反應液中的氧氣,因此在反應體系粘度明顯增加之前都需通入氮氣。通氮排氧的程度,與過硫酸鉀和亞硫酸氫鈉的加入量相關,排出氧氣的程度高,加入過硫酸鉀和亞硫酸氫鈉的量可以少一些,排出氧氣的程度低,加入過硫酸鉀和亞硫酸氫鈉的量可大一些,適當配合則都能夠引發聚合反應。

在該發明所述的部分支化部分交聯聚合物驅油劑的製備方法中,丙烯醯胺溶液、二甲基二烯丙基氯化銨溶液、碳酸銨溶液最好依次加入反應器,在攪拌下通入氮氣充分排出反應器內和反應液中的氧氣,之後再依次加入過硫酸鉀溶液和亞硫酸氫鈉溶液。

在該發明所述的部分支化部分交聯聚合物驅油劑的製備方法中,聚合反應的引發溫度低,則反應進行較慢;引發溫度過高,則反應進行太快,會帶來交聯不完整,聚合反應引發溫度一般可控制在10~30攝氏度範圍。

在該發明所述部分支化部分交聯聚合物驅油劑的製備方法中,溶解各組分的去離子水的總量一般為各原料組分總量的3~4倍。進一步地,最好採取將100份丙烯醯胺溶於250~360份的去離子水中配成溶液;0.2~5份的二甲基二烯丙基氯化銨胺溶於10-50份的去離子水中配成溶液;0~3份碳酸銨溶於0~20份的去離子水中配成溶液;0.01~0.05份過硫酸鉀溶於10~20份去離子水中配成溶液;0.002~0.06份亞硫酸氫鈉溶於10~20份去離子水中配成溶液。

《一種部分支化部分交聯聚合物驅油劑及其製備方法》的發明人在部分交聯部分支化聚物驅油劑的研究中發現,可通過採用二甲基二烯丙基氯化銨(DMDAAC)提供交聯和支化的位點,與引發劑復配可以製備出具有部分支化部分交聯結構特點的聚丙烯醯胺驅油劑。該發明基於此研究開發出了一種結構全新的聚丙烯醯胺類驅油劑。

改善效果

《一種部分支化部分交聯聚合物驅油劑及其製備方法》具有以下的優點和技術效果:

1、該發明製備的部分支化部分交聯聚合物驅油劑兼具交聯聚丙烯醯胺和線性聚丙烯醯胺的優點。其中,支化結構賦予其水溶液良好的懸浮能力和較高的粘度,懸浮體積可以達到90%以上,1000微米間距下流變儀測得的粘度可高達209毫帕·秒,其交聯結構提供了良好的彈性和抗剪下能力,200微米間距下流變儀測得的彈性模量可以達到10.9帕。

2、由於在該發明製備的聚合物驅油劑的結構中存在著支化鏈結構,因而其懸浮液具有良好的懸浮性能,克服了傳統交聯型聚丙烯醯胺粘度低,易沉降等缺點。

3、該發明製備的聚丙烯醯胺驅油劑與以往的線性丙烯醯胺驅油劑相比,在老化過程中,其粘度是一個先增大再降低的過程,具有獨特的增粘行為,且聚合物懸浮液粘度可以在很長的一段時間內保留在一個較高的水平。

4、該發明製備的聚丙烯醯胺驅油劑在岩心中能夠很好地運移,雙管岩心滲流實驗表明其具有高效的剖面調整作用。

附圖說明

圖1為其他條件相同下,不同DMDAAC份量下聚合物產品在鹽水中形成的懸浮液的儲能模量變化曲線;

圖2為其他條件相同下,不同DMDAAC份量下聚合物產品在鹽水中形成的懸浮液的粘度變化曲線;

圖3為其他條件相同下,不同引發溫度下聚合物產品在鹽水中形成的懸浮液的儲能模量變化曲線;

圖4為其他條件相同下,不同引發溫度下聚合物產品自鹽水中形成的懸浮液的粘度變化曲線;

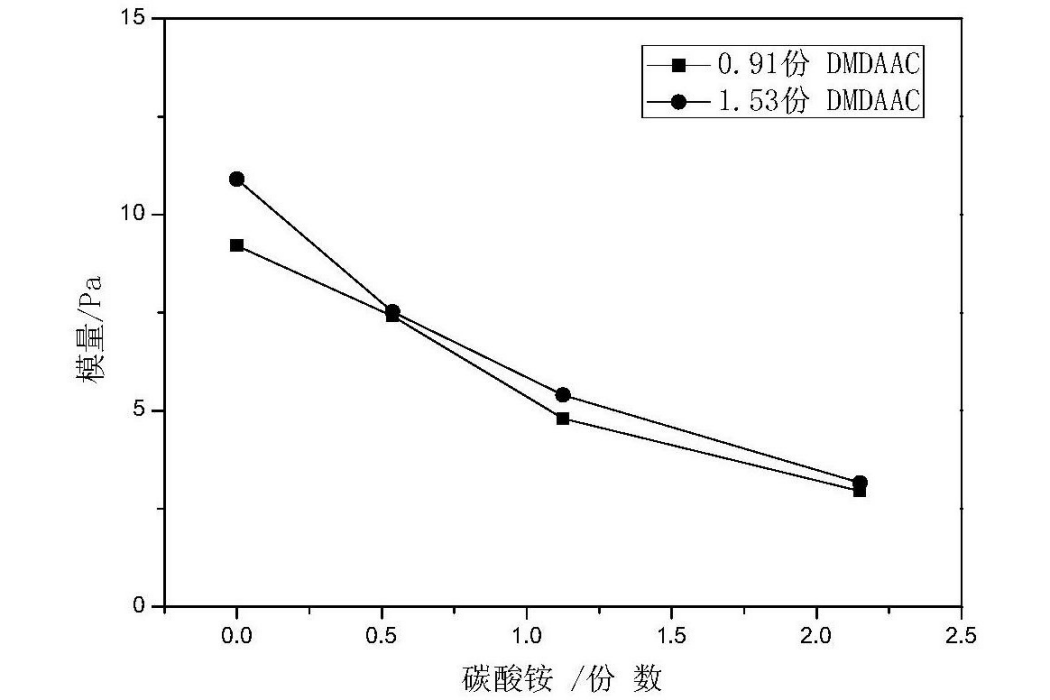

圖5為其他條件相同下,不同碳酸銨份量下聚合物產品在鹽水中形成的懸浮液的儲能模量變化曲線;

圖6為其他條件相同下,不同碳酸銨份量下聚合物產品在鹽水中形成的懸浮液的粘度變化曲線;

圖7為單管岩心滲流裝置圖;

圖8為雙管岩心滲流裝置圖;

圖9為岩心滲流實驗中填砂管兩端壓力隨部分支化部分交聯聚丙烯醯胺懸浮液注入體積的變化曲線圖。實驗採用自製的填砂管模型,填砂管滲透率為1500×10平方微米,注入水為礦化度30000毫克/升的鹽水,流體注入速度為0.5毫升/分鐘,實驗溫度為70攝氏度。圖中可以看出水驅階段,壓力變化較小,很快達到平衡狀態;當採用該發明製備的部分支化部分交聯聚合物驅油劑進行驅替後,壓力迅速增加,表明封堵作用的形成,填砂管的滲透率降低;當壓力達到最大值後,壓力出現波動,直至平衡。壓力曲線波動表明該發明製備的聚丙烯醯胺顆粒在多孔介質中歷經了一個動態的“顆粒積累—顆粒壓縮—顆粒變形通過”運移過程,當顆粒封堵的速度與顆粒變形通過的速度相等時,壓力即達到平衡,流體對填砂管滲透率的調整也趨近平衡態。後續水驅開始後,部分顆粒被沖開,填砂管滲透率增大,壓力也開始下降。單管岩心滲流實驗表明該發明製備的部分支化部分交聯聚合物驅油劑在岩心中能夠很好的運移。

圖10為部分支化部分交聯聚合物驅油劑的雙管平行分流量實驗結果圖。實驗採用滲透率分別為5000×10平方微米和1000×10平方微米的兩平行填砂管進行研究。圖中可以看出水驅平衡時,高滲填砂管與低滲填砂管的分流量分別為83.5%和16.5%,二者之比約為5:1,符合二者滲透率之比。當注入部分支化部分交聯聚合物驅油劑後,高滲填砂管的流量逐漸變小而低滲填砂管流量變大,產生不尋常的“液流轉向”現象。說明該發明製備的部分支化部分交聯聚合物驅油劑在油藏中具有高效的剖面調整作用。

技術領域

《一種部分支化部分交聯聚合物驅油劑及其製備方法》涉及高分子材料驅油劑的技術領域,具體關係到一種部分支化部分交聯聚合物驅油劑及其製備方法。

權利要求

1、一種部分支化部分交聯聚合物驅油劑,其特徵在於,以二甲基二烯丙基氯化銨提供交聯與支化的位點,與氧化還原體系引發劑復配,其原料組成組分以重量份計主要包括:丙烯醯胺100份,過硫酸鉀0.01~0.05份,亞硫酸氫鈉0.002~0.06份,二甲基二烯丙基氯化銨0.2~2.28份,碳酸銨0~3份。通過包括如下工藝步驟的方法製備:(1)溶液配製,將原料的各組分分別溶於不少於其配方量1.0倍質量份的去離子水中,配製各組分的溶液;(2)聚合反應,在10~25攝氏度的溫度下,依次將步驟(1)配製的丙烯醯胺溶液、二甲基二烯丙基氯化銨溶液、碳酸銨溶液加入反應器中,在攪拌、10~25攝氏度下通入氮氣充分排出反應器內和反應液中的氧氣,再依次加入過硫酸鉀溶液和亞硫酸氫鈉溶液,引發聚合反應,待反應聚合至體系粘度明顯增加,停止通入氮氣與攪拌,隔絕反應熱量散失,利用反應自身放熱繼續進行絕熱聚合反應,體系凝膠後繼續保溫2-4小時,即製備得到膠狀驅油劑。

2、根據權利要求1所述的部分支化部分交聯聚合物驅油劑,其特徵在於,將所製得的膠狀驅油劑切碎、烘乾、粉碎、篩分得到粉狀的驅油劑。

3、根據權利要求1或2所述的部分支化部分交聯聚合物驅油劑,其特徵在於,100份丙烯醯胺溶於250~360份的去離子水中配成溶液;0.2~2.28份的二甲基二烯丙基氯化銨溶於10-50份的去離子水中配成溶液;0~3份碳酸銨溶於0~20份的去離子水中配成溶液;0.01~0.05份過硫酸鉀溶於10~20份去離子水中配成溶液;0.002~0.06份亞硫酸氫鈉溶於10~20份去離子水中配成溶液。

4、根據權利要求3所述的部分支化部分交聯聚合物驅油劑,其特徵在於,溶解各組分的去離子水的總量為各原料組分總量的3~4倍。

實施方式

操作內容

對《一種部分支化部分交聯聚合物驅油劑及其製備方法》以下實施例製得的聚合物驅油劑樣品按下述方法進行了以下相關性能測試:

1、流變性能測試

穩態剪下測試:使用TA公司的AR2000ex旋轉流變儀,採用40毫米平板模式,板間隙為1000微米;粘度測試模式設定為7.34弧度/秒的剪下速率下的時間掃描,取平均值獲得穩態粘度,測試溫度為85攝氏度。

動態震盪測試:採用相同流變儀和平板,動態震盪測試在頻率為1赫茲,應力為0.1帕條件下進行時間掃描,取平均值獲得粘彈性數據,根據不同的測試要求,板間隙設定為200微米和1000微米,相應測試溫度分別設定為25攝氏度和85攝氏度。

流變性能測試所用部分支化部分交聯聚合物驅油劑為100-150目,懸浮液的濃度為0.5質量百分比,鹽水礦化度為30000毫克/升。

實驗採用的鹽水為根據勝利油田不同油藏礦化度及鹽離子濃度配製的模擬水,不同鹽水配方如表1所示。

礦化度 | H2O | NaCl | CaCl2 | MgCl2·6H2O | Na2SO4 |

|---|

| | | | | |

| | | | | |

| | | | | |

| | | | | |

2、懸浮性能測試

測定部分支化部分交聯聚合物驅油劑在鹽水中形成的非均相聚合物懸浮液的懸浮體積。

3、老化性能測試

測定在礦化度為30000毫克/升鹽水中該發明製備的0.5質量百分比濃度的部分支化部分交聯聚合物驅油劑和線性聚丙烯醯胺(HPAM)聚合物溶液在85攝氏度下的老化性能。

4、單管岩心滲流實驗

實驗所用的多孔介質為自製填砂管,長為30厘米,內徑為2.5厘米,填砂管的滲透率為(1500±15)×10平方微米,孔隙體積為50±0.5立方厘米。整個滲流實驗在數字控溫箱中進行,流體注入速度為0.5毫升/分鐘,實驗溫度為70攝氏度。

實驗方法:首先向填砂管中注入礦化度為19334毫克/升的鹽水,每隔一定時間記錄進口壓力。當壓力平衡後,改注2000毫克/升的部分支化部分交聯聚合物驅油劑懸浮液,定時記錄壓力,待壓力平衡後進行後續水驅至平衡。

5、雙管岩心滲流實驗

試驗採用高滲透率和低滲透率填砂管的滲透率分別為(1000±10)×10平方微米和(5000±15)×10平方微米,兩平行滲流管的總孔隙體積為101.6±0.5立方厘米。以合注分采的方式注入鹽水和部分支化部分交聯聚合物驅油劑懸浮液,注入速度為0.5毫升/分鐘,實驗溫度為70攝氏度。

實驗方法:當注入1PV(孔隙體積)礦化度為19334毫克/升鹽水後,改注1PV2000毫克/升的部分支化部分交聯聚合物驅油劑懸浮液,之後進行後續水驅。實驗過程中定時記錄壓力變化及高、低滲透率填砂管的產液量,通過分析分流量曲線來對比研究部分支化部分交聯聚合物驅油劑懸浮液的調驅性能。

實施案例

在《一種部分支化部分交聯聚合物驅油劑及其製備方法》以下各實施例中,所涉及到的組分份數、百分比,除特別說明之外,均為質量份數、質量百分比。

(1)溶液的配製:將100份丙烯醯胺溶於250份的去離子水中配成溶液,2.28份的二甲基二烯丙基氯化銨溶於40份的去離子水中配成溶液,將0.05份過硫酸鉀溶於10份去離子水中配成溶液,0.003份亞硫酸氫鈉溶於10份去離子水中配成溶液;

(2)聚合反應製備驅油劑:將步驟(1)配製的丙烯醯胺溶液、二甲基二烯丙基氯化銨溶液、依次加入反應器中,在攪拌、溫度12攝氏度下通氮15分鐘除去反應器內和反應液中的氧氣,再依次加入過硫酸鉀溶液和亞硫酸氫鈉溶液引發聚合反應,待反應聚合至體系粘度明顯增加,停止通入氮氣與攪拌,待體系凝膠後繼續保溫2-4小時,將所得產物取出,切碎,烘乾,粉碎,篩分即可。

性能測試結果:實施例1製得的部分支化部分交聯聚丙烯醯胺驅油劑在鹽水中形成含有聚合物顆粒的懸浮液,該懸浮液在200微米間距下測得的彈性模量G’=2.2帕;1000微米間距下測得的粘度η=209毫帕·秒。懸浮性能優異,濃度0.5質量百分比的懸浮液靜置2小時懸浮體積大於90%。

(1)溶液的配製:將100份丙烯醯胺溶於250份的去離子水中配成溶液,1.53份的二甲基二烯丙基氯化銨溶於40份的去離子水中配成溶液,將0.04份過硫酸鉀溶於10份去離子水中配成溶液,0.05份亞硫酸氫鈉溶於10份去離子水中配成溶液;

(2)聚合反應製備驅油劑:將步驟(1)配製的丙烯醯胺溶液、二甲基二烯丙基氯化銨溶液,在攪拌、溫度12攝氏度下通氮15分鐘除去反應器內和反應液中的氧氣,再依次加入過硫酸鉀溶液和亞硫酸氫鈉溶液引發聚合反應,待反應聚合至體系粘度明顯增加,停止通入氮氣與攪拌,待體系凝膠後繼續保溫2-4小時,將所得產物取出,切碎,烘乾,粉碎,篩分即可。

性能測試結果:實施例2製得的部分支化部分交聯聚丙烯醯胺在鹽水中形成含有聚合物顆粒的懸浮液,該懸浮液在200微米間距下測得的彈性模量G’=10.9帕;1000微米間距下測得的粘度η=55.6毫帕·秒。濃度為0.5質量百分比的溶液靜置2小時懸浮體積為75%。

(1)溶液的配製:將100份丙烯醯胺溶於250份的去離子水中配成溶液,0.9份的二甲基二烯丙基氯化銨溶於40份的去離子水中配成溶液,將0.025份過硫酸鉀溶於10份去離子水中配成溶液,0.02份亞硫酸氫鈉溶於10份去離子水中配成溶液;

(2)聚合反應製備驅油劑:將步驟(1)配製的丙烯醯胺溶液、二甲基二烯丙基氯化銨溶液依次加入反應器中,在攪拌、溫度12攝氏度下通氮氣15分鐘除去反應器內和反應液中的氧氣,再依次加入過硫酸鉀溶液和亞硫酸氫鈉溶液引發聚合反應,待反應聚合至體系粘度明顯增加,停止通入氮氣與攪拌,待體系凝膠後繼續保溫2-4小時,將所得產物取出,切碎,烘乾,粉碎,篩分即可。

性能測試結果:實施例3製得的部分支化部分交聯聚合物驅油劑在鹽水中形成的是含有聚合物顆粒的懸浮液,該懸浮液在200微米間距下測得的彈性模量G’=5.4帕;1000微米間距下測得的粘度η=111.8毫帕·秒。懸浮性能優異,濃度0.5質量百分比的溶液靜置2小時懸浮體積大於80%。

(1)溶液的配製:將100份丙烯醯胺溶於250份的去離子水中配成溶液,4.56份的二甲基二烯丙基氯化銨溶於40份的去離子水中配成溶液,將0.045份過硫酸鉀溶於10份去離子水中配成溶液,0.01份亞硫酸氫鈉溶於10份去離子水中配成溶液;

(2)聚合反應製備驅油劑:將步驟(1)配製的丙烯醯胺溶液、二甲基二烯丙基氯化銨溶液依次加入反應器中,在攪拌、溫度12攝氏度下通氮氣15分鐘除去反應器內和反應液中氧氣,再依次加入過硫酸鉀溶液和亞硫酸氫鈉溶液引發聚合反應,待反應聚合至體系粘度明顯增加,停止通入氮氣與攪拌,待體系凝膠後繼續保溫2-4小時,將所得產物取出,切碎,烘乾,粉碎,篩分即可。

性能測試結果:實施例4製備的樣品4製得的產物其在200微米間距下測得的彈性模量G’=0.88帕;1000微米間距下測得的粘度η=249.9毫帕·秒。產品顆粒在溶於鹽水過程中發現其完全溶解,溶液沒有不溶顆粒凝膠,從彈性模量G’值也可以看出溶液模量很低,因此可以斷定該實例的產物為線性PAM。

(1)溶液的配製:將100份丙烯醯胺溶於250份的去離子水中配成溶液,0.91份的二甲基二烯丙基氯化銨溶於40份的去離子水中配成溶液,將0.017份過硫酸鉀溶於10份去離子水中配成溶液,0.008份亞硫酸氫鈉溶於10份去離子水中配成溶液;

(2)聚合反應製備驅油劑:將步驟(1)配製的丙烯醯胺溶液、二甲基二烯丙基氯化銨溶液依次加入反應器中,在攪拌、溫度12攝氏度下通氮氣15分鐘除去反應器內和反應液中的氧氣,再依次加入過硫酸鉀溶液和亞硫酸氫鈉溶液引發聚合反應,待反應聚合至體系粘度明顯增加,停止通入氮氣與攪拌,待體系凝膠後繼續保溫2-4小時,將所得產物取出,切碎,烘乾,粉碎,篩分即可。

性能測試結果:實施例5製得的部分支化部分交聯聚合物驅油劑在鹽水中形成含有聚合物顆粒的懸浮液,該產物在鹽水中形成的懸浮液在200微米間距下測得的彈性模量G’=9.202帕;1000微米間距下測得的粘度η=54.19毫帕·秒。其在鹽水中暴氧老化兩天后,粘度增加到193.5毫帕,保留率達到357.77%。

(1)溶液的配製:將100份丙烯醯胺溶於250份的去離子水中配成溶液,0.91份的二甲基二烯丙基氯化銨溶於40份的去離子水中配成溶液,將0.017份過硫酸鉀溶於10份去離子水中配成溶液,0.016份亞硫酸氫鈉溶於10份去離子水中配成溶液;

(2)聚合反應製備驅油劑:將步驟(1)配製的丙烯醯胺溶液、二甲基二烯丙基氯化銨溶液依次加入反應器中,在攪拌、溫度20攝氏度下通氮氣15分鐘除去反應器內和反應液中的氧氣,再依次加入過硫酸鉀溶液和亞硫酸氫鈉溶液引發聚合反應,待反應聚合至體系粘度明顯增加,停止通入氮氣與攪拌,待體系凝膠後繼續保溫2-4小時,將所得產物取出,切碎,烘乾,粉碎,篩分即可。

性能測試結果:實施例6製得的部分支化部分交聯聚合物驅油劑在鹽水中形成含有聚合物顆粒的懸浮液,該懸浮液在200微米間距下測得的彈性模量G’=2.381帕;1000微米間距下測得的粘度η=209毫帕·秒。其在鹽水中暴氧老化兩天后,粘度降為140.5毫帕,保留率只有67.22%。

(1)溶液的配製:將100份丙烯醯胺溶於250份的去離子水中配成溶液,0.91份的二甲基二烯丙基氯化銨溶於40份的去離子水中配成溶液,將0.025份過硫酸鉀溶於10份去離子水中配成溶液,0.027份亞硫酸氫鈉溶於10份去離子水中配成溶液;

(2)聚合反應製備驅油劑:將步驟(1)配製的丙烯醯胺溶液、二甲基二烯丙基氯化銨溶液依次加入反應器中,在攪拌、溫度25攝氏度下通氮氣15分鐘除去反應器內和反應液中的氧氣,再依次加入過硫酸鉀溶液和亞硫酸氫鈉溶液引發聚合反應,待反應聚合至體系粘度明顯增加,停止通入氮氣與攪拌,待體系凝膠後繼續保溫2-4小時,將所得產物取出,切碎,烘乾,粉碎,篩分即可。

性能測試結果:實施例7製得的部分支化部分交聯聚合物驅油劑在鹽水中形成含有聚合物顆粒的懸浮液,該懸浮液在200微米間距下測得的彈性模量G’=2.864帕;1000微米間距下測得的粘度η=160.9毫帕·秒。其在鹽水中暴氧老化兩天后,粘度降為127毫帕,保留率只有78.931%。與實施例五、實施例六和實施例七比較,可以發現引發溫度對聚合物產品的性能影響較大,低溫下製備的樣品模量較高,可見低溫下,DMDAAC的交聯效率較高,因此,優選在低溫下引發聚合反應。

(1)溶液的配製:將100份丙烯醯胺溶於250份的去離子水中配成溶液,0.91份的二甲基二烯丙基氯化銨溶於20份的去離子水中配成溶液,1.125份的碳酸銨溶於20份的去離子水中配成水溶液將0.034份過硫酸鉀溶於10份去離子水中配成溶液,0.035份亞硫酸氫鈉溶於10份去離子水中配成溶液;

(2)聚合反應製備驅油劑:將步驟(1)配製的丙烯醯胺溶液、二甲基二烯丙基氯化銨溶液,碳酸銨溶液依次加入反應器中,在攪拌、溫度12攝氏度下通氮氣15分鐘除去反應器內和反應液中的氧氣,再依次加入過硫酸鉀溶液和亞硫酸氫鈉溶液引發聚合反應,待反應聚合至體系粘度明顯增加,停止通入氮氣與攪拌,待體系凝膠後繼續保溫2-4小時,反應至溫度恆定後,將所得產物取出,切碎,烘乾,粉碎,篩分即可。

性能測試結果:實施例8製得的部分支化部分交聯聚合物驅油劑在鹽水中形成含有聚合物顆粒的懸浮液,該懸浮液在200微米間距下測得的彈性模量G’=5.401帕,1000微米間距下測得的粘度η=145.6毫帕·秒。

(1)溶液的配製:將100份丙烯醯胺溶於250份的去離子水中配成溶液,0.91份的二甲基二烯丙基氯化銨溶於20份的去離子水中配成溶液,2.15份的碳酸銨溶於20份的去離子水中配成水溶液將0.045份過硫酸鉀溶於10份去離子水中配成溶液,0.047份亞硫酸氫鈉溶於10份去離子水中配成溶液;

(2)聚合反應製備驅油劑:將步驟(1)配製的丙烯醯胺溶液、二甲基二烯丙基氯化銨溶液,碳酸銨溶液依次加入反應器中,在攪拌、溫度12攝氏度下通氮氣15分鐘除去反應器內和反應液中的氧氣,再依次加入過硫酸鉀溶液和亞硫酸氫鈉溶液引發聚合反應,待反應聚合至體系粘度明顯增加,停止通入氮氣與攪拌,待體系凝膠後繼續保溫2-4小時,將所得產物取出,切碎,烘乾,粉碎,篩分即可。

性能測試結果:實施例9製得的部分支化部分交聯聚合物驅油劑在鹽水中形成含有聚合物顆粒的懸浮液,該懸浮液在200微米間距下測得的彈性模量G’=3.162帕,1000微米間距下測得的粘度η=162.2毫帕·秒。對比實施例五,實施例八和實施例九,可以發現碳酸銨的加入可以降低產品的模量,同時有效的提高產品的粘度。

該發明製備的部分支化部分交聯聚丙烯醯胺顆粒驅油劑和線性部分水解PAM在30000毫克/升鹽水中0.5質量百分比濃度溶液在85攝氏度下的長期老化性能研究;表2、表3、表4分別為線性部分水解PAM、實施例3、實施例2在30000毫克/升鹽水中0.5質量百分比濃度溶液在85攝氏度下的長期暴氧老化性能測試。

比較表2、表3、表4可知,線性部分水解PAM雖然初始粘度很高,但是在高溫高鹽條件下老化後粘度急劇下降。而由該發明製備的部分支化部分交聯聚合物驅油劑製成的懸浮液在老化過程中顯現出與線性部分水解PAM完全不同的變化趨勢。無論是實施例2還是實施例3的樣品,在老化初期,其粘度均不斷增大,在老化7天左右時達到最大值,之後逐漸下降。老化至30天時,兩個樣品粘度仍在131毫帕·秒以上,實施例3的樣品粘度保留率甚至高達261.3%。而線性部分水解PAM在老化30天后粘度僅為72.35毫帕·秒,粘度保留率僅為29%。通過對比實施例2和實施例3的老化數據發現實施例2的樣品老化性能要略優於實施例3的樣品。實施例2其彈性模量較高,擁有更大的交聯度。這說明實施例2樣品在老化過程中更多的交聯結構有利於延緩老化對聚合物分子結構的破壞,提高聚合物的耐老化性能。由此可見,該發明製備的部分支化部分交聯型聚合物驅油劑在高溫高鹽條件下的長期老化性能遠遠優於部分水解的線型聚丙烯醯胺。因此,該發明的驅油劑在實際套用中比線型PAM有更長的服役期,更有利於在三次採油中的套用。

註:上述通過《一種部分支化部分交聯聚合物驅油劑及其製備方法》實施例對該發明進行具體描述,該實施例只用於對該發明進行進一步說明,不能理解為對該發明保護範圍的限制,該領域的技術熟練人員可以根據上述該發明的內容做出一些非本質的改進和調整。

價值意義

與聚合物驅、二元複合驅等方法相比,《一種部分支化部分交聯聚合物驅油劑及其製備方法》能有效解決油藏水驅竄流等問題,可有效動用不同類型、不同孔隙中的剩餘油,從而更大幅度提高採收率,使採收率提高5-10個百分點,套用成本降低10%-15%。該專利提供了一種結構全新的部分支化部分交聯的聚合物驅油劑,性能上兼具線性聚合物和全交聯聚合物的優點,可在油藏深部實現暫堵變形運移。“非均相複合驅技術”在勝坨油田推廣套用後,日產原油增加3.6倍,綜合含水下降6.7個百分點,已累增原油12.5萬噸,預計累增原油37.9萬噸。截至2021年7月8日,該技術在勝利油田動用地質儲量3993萬噸,近五年累增原油43.1萬噸,降水增油效果顯著。

專利榮譽

2021年6月24日,《一種部分支化部分交聯聚合物驅油劑及其製備方法》獲得第二十二屆中國專利金獎。