《一種軸向餵入式稻麥脫粒分離一體化裝置》是江蘇大學於2013年12月24日申請的專利,該專利的公布號為CN103718733A,授權公布日為2014年4月16日,發明人是李耀明、唐忠、徐立章、孫韜。

《一種軸向餵入式稻麥脫粒分離一體化裝置》可滿足水稻或小麥的大餵入量收穫要求,具有收穫效率高,對籽粒的脫粒分離能力強,有效縮短了縱軸流滾筒的長度,經碎草拋灑機構粉碎後的莖稈較碎且拋灑均勻,能直接實現收穫後的秸稈還田。

2018年12月20日,《一種軸向餵入式稻麥脫粒分離一體化裝置》獲得第二十屆中國專利獎金獎。

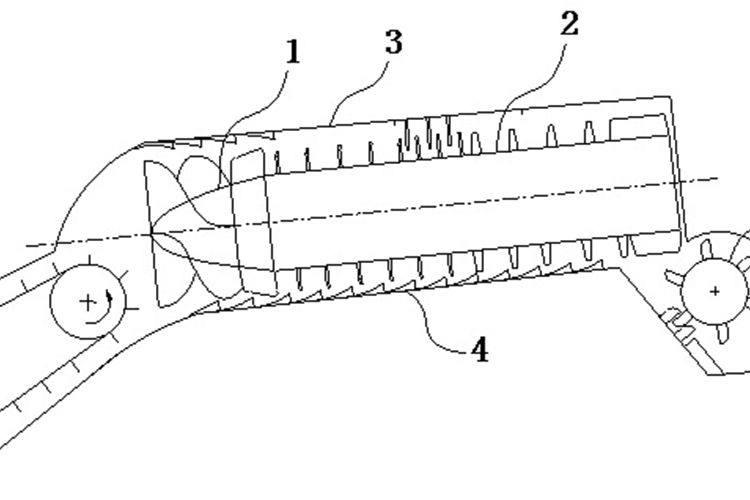

(概述圖為《一種軸向餵入式稻麥脫粒分離一體化裝置》摘要附圖)

基本介紹

- 中文名:一種軸向餵入式稻麥脫粒分離一體化裝置

- 公告號:CN103718733A

- 授權日:2014年4月16日

- 申請號:2013107183916

- 申請日:2013年12月24日

- 申請人:江蘇大學

- 地址:江蘇省鎮江市京口區學府路301號

- 發明人:李耀明、唐忠、徐立章、孫韜

- Int. Cl.:A01D41/12(2006.01)I; A01F12/10(2006.01)I; A01D82/00(2006.01)I

- 代理機構:南京知識律師事務所

- 代理人:汪旭東

- 類別:發明專利

專利背景,發明內容,專利目的,技術方案,改善效果,附圖說明,技術領域,權利要求,實施方式,榮譽表彰,

專利背景

中國國內外聯合收割機的脫粒分離裝置僅採用脫粒滾筒下的凹板篩對稻麥等農業物料進行脫粒分離,文獻《穀物在縱向軸流滾筒脫粒空間中的運動狀態分析》【農業機械學報,2008,39(1),45~50】中將聯合收割機上的脫粒分離裝置分為餵入段、脫粒段和分離段,即農業物料籽粒在凹板篩前部先被脫粒,再在凹板篩的後部進行分離,由此造成了聯合收割機脫粒滾筒長度較大;中國專利ZL00137715.9公開的切流與縱軸流組合式脫粒分離裝置,採用了切流滾筒對農業物料進行初脫分粒,再採用縱軸流滾筒對脫粒分離後的籽粒進行復脫分離,該結構採用多個脫粒滾筒進行脫粒分離導致聯合收割機的結構複雜且龐大,對聯合收割機的動力需求較高。由於聯合收割機脫粒分離裝置的蓋板具有與凹板篩同樣大的面積,但至今脫粒分離裝置的頂蓋只是對脫粒物料進行導流,並未賦予其任何脫粒分離功能;若採用聯合收割機脫粒分離裝置的頂蓋對農業物料進行脫粒,再由凹板篩對脫粒後的籽粒進行分離,則聯合收割機上脫粒分離裝置的結構將大大縮小,聯合收割機上的脫粒分離滾筒數量也將減少且聯合收割機的傳動系統和動力需求也將得到簡化,更加有利於聯合收割機脫粒分離裝置結構改進和功能的提升。

發明內容

專利目的

《一種軸向餵入式稻麥脫粒分離一體化裝置》所要解決的技術問題是,充分利用脫粒分離裝置的蓋板空間,將聯合收割機脫粒分離裝置的蓋板設計成農業物料的脫粒結構,再採用凹板篩對脫粒後的籽粒進行分離,從而縮小聯合收割機的結構,簡化聯合收割機的傳動系統,減小聯合收割機的動力需求;《一種軸向餵入式稻麥脫粒分離一體化裝置》可滿足稻麥的大餵入量收穫要求,具有收穫效率高,對籽粒的脫粒分離能力強,經碎草拋灑機構粉碎後的莖稈較碎且拋灑均勻,能直接實現收穫後的秸稈還田。

技術方案

《一種軸向餵入式稻麥脫粒分離一體化裝置》所採取的技術方案是,待脫粒水稻或小麥由物料輸送機構餵入到縱軸流脫粒分離滾筒的物料餵入頭處,由物料餵入頭上的螺旋餵入葉片和軸流餵入葉片將稻麥農業物料輸送到縱軸流脫粒分離滾筒處,由脫粒元件與脫粒柵格蓋板的作用對稻麥農業物料籽粒進行脫粒,再由脫粒元件與分離柵格凹板篩的共同作用對已脫粒籽粒進行分離,被脫粒後的農業物料莖稈由碎草拋灑機構進行粉碎並拋灑還田。

《一種軸向餵入式稻麥脫粒分離一體化裝置》具體技術方案為,一種軸向餵入式稻麥脫粒分離一體化裝置,包括物料餵入頭1、縱軸流脫粒分離滾筒2、脫粒柵格蓋板3、分離柵格凹板篩4,物料餵入頭1設定在縱軸流脫粒分離滾筒2前端,脫粒柵格蓋板3位於縱軸流脫粒分離滾筒2上側,分離柵格凹板篩4位於縱軸流脫粒分離滾筒2下側,脫粒柵格蓋板3與分離柵格凹板篩4圍合形成容納縱軸流脫粒分離滾筒2的筒體;

所述的脫粒柵格蓋板3沿餵入方向由前至後依次由餵入頭蓋板304、脫粒前柵格蓋板301、脫粒中柵格蓋板302、脫粒後柵格蓋板303組成,所述的分離柵格凹板篩4沿餵入方向由前至後依次由餵入頭凹板404、分離前柵格凹板篩401、分離中柵格凹板篩402、分離後柵格凹板篩403組成;在縱軸流脫粒分離滾筒2上有釘齒脫粒元件202、刀型齒脫粒元件203、梯形板齒脫粒元件204和排草板205。

上述的軸向餵入式稻麥脫粒分離一體化裝置,還包括碎草拋灑機構5,所述的碎草拋灑機構5由碎草滾筒體501、碎草動刀502、碎草滾筒蓋板503、碎草定刀504、拋草導流板505、碎草拋灑支撐板506組成,碎草拋灑支撐板506上安裝有碎草定刀504和拋草導流板505,安裝有碎草動刀502的碎草滾筒體501位於碎草滾筒蓋板503、碎草拋灑支撐板506及碎草側擋板507組成的腔體內。

上述的軸向餵入式稻麥脫粒分離一體化裝置,物料餵入頭1由軸流餵入葉片101、餵入旋轉體102、螺旋餵入葉片103組成,螺旋餵入葉片103安裝在餵入旋轉體102前端,軸流餵入葉片101安裝在餵入旋轉體102後端,軸流餵入葉片101與螺旋餵入葉片103尾端位置交錯排列,軸流餵入葉片101的外緣高度與螺旋餵入葉片103的外緣高度齊平。

上述的軸向餵入式稻麥脫粒分離一體化裝置,物料餵入頭1與縱軸流脫粒分離滾筒2同軸固定連線,縱軸流脫粒分離滾筒2前1/3段圓周上採用2~3頭螺旋布置方式均勻安裝有4~6列釘齒脫粒元件202,齒間距為100~150毫米;在縱軸流脫粒分離滾筒2中部1/3段圓周上採用2~3頭螺旋布置方式均勻安裝有4~6列刀型齒脫粒元件203,齒間距為80~120毫米;在縱軸流脫粒分離滾筒2末端圓周上均勻安裝有4~6列排草板205,且排草板205末端與縱軸流脫粒分離滾筒2末端齊平;在排草板205與縱軸流脫粒分離滾筒2後部1/3段之間圓周上採用2~3頭螺旋布置方式均勻安裝有4~6列梯形板齒脫粒元件204,齒間距為150~200毫米;縱軸流脫粒分離滾筒2圓周上的每列釘齒脫粒元件202、刀型齒脫粒元件203、梯形板齒脫粒元件204和排草板205相應安裝在同一螺旋線上。

上述的一種軸向餵入式稻麥脫粒分離一體化裝置,碎草滾筒體501圓周上均勻安裝有4~6列碎草動刀502,碎草動刀502按間距為100毫米和250m的距離間隔排列;在碎草拋灑支撐板506上安裝有兩排碎草定刀504,碎草拋灑支撐板506上第一排碎草定刀504按間距為100毫米和40毫米的距離間隔排列,第二排碎草定刀504按間距為120毫米和60毫米的距離間隔排列;在碎草拋灑支撐板506上尾部安裝有6~8列拋草導流板505,拋草導流板505等間距安裝在全幅寬的碎草拋灑支撐板506上,安裝的拋草導流板505與碎草拋灑支撐板506邊緣線平行。

上述的一種軸向餵入式稻麥脫粒分離一體化裝置,還包括蓋板導流板305,餵入頭蓋板304內側安裝有蓋板導流板305,導流角為30°~45°,螺距為100毫米;安裝後的軸流餵入葉片101和螺旋餵入葉片103頂端距蓋板導流板305間隙為50~70毫米,物料餵入頭1下部的餵入頭凹板404內側安裝有凹板餵入導流板405,導流角為30°~45°,螺距為100毫米;安裝後的軸流餵入葉片101和螺旋餵入葉片103頂端距蓋板導流板305間隙為30~50毫米。

上述的一種軸向餵入式稻麥脫粒分離一體化裝置,脫粒前柵格蓋板301、脫粒中柵格蓋板302和脫粒後柵格蓋板303均由頂蓋圓鋼306和頂蓋條鋼307組成,分離前柵格凹板篩401、分離中柵格凹板篩402和分離後柵格凹板篩403均由凹板圓鋼406和凹板條鋼407組成;脫粒前柵格蓋板301上頂蓋圓鋼306的間距為20毫米,頂蓋條鋼307的間距為50毫米,脫粒中柵格蓋板302上的頂蓋圓鋼306的間距為40毫米,頂蓋條鋼307的間距為80毫米,脫粒後柵格蓋板303的頂蓋圓鋼306的間距為20毫米,頂蓋條鋼307的間距為60毫米;分離前柵格凹板篩401上的凹板圓鋼406的間距為40毫米,凹板條鋼407的間距為80毫米,分離中柵格凹板篩402的凹板圓鋼406的間距為60毫米,凹板條鋼407的間距為100毫米,分離後柵格凹板篩403的凹板圓鋼406的間距為40毫米,凹板條鋼407的間距為80毫米。

上述的一種軸向餵入式稻麥脫粒分離一體化裝置,餵入旋轉體102是半橢圓旋轉體型,橢圓旋轉體的長軸為縱軸流滾筒體長度的15%~20%,短軸長度與縱軸流滾筒體直徑相同;軸流餵入葉片101的輪轂比為0.65~0.70,葉輪外徑為500~650毫米,螺旋餵入葉片103頂部有高度為20毫米、底部寬為40毫米的連續三角形鋸齒,齒頂方向與螺旋葉片頂端外緣呈45°夾角,且指向螺旋餵入葉片103尾部。

上述的一種軸向餵入式稻麥脫粒分離一體化裝置,縱軸流脫粒分離滾筒2長度為2000毫米~2500毫米,縱軸流滾筒體201為閉式圓筒,直徑為600毫米~800毫米;釘齒脫粒元件202採用直徑為20毫米的圓鋼製成,高度為200毫米,在距釘齒脫粒元件202頂部30毫米處彎折30°角度;刀型齒脫粒元件203採用厚度為4毫米~6毫米錳鋼板製成,刀型齒脫粒元件203最寬處寬度為55毫米,最窄處寬度為35毫米,高度為250毫米;梯形板齒脫粒元件204採用厚度為6毫米~8毫米鋼板製成,上底寬度為40毫米,下底寬度為80毫米,高度為200毫米;排草板205採用厚度為6毫米~8毫米鋼板製成,上底寬度為200毫米,下底寬度為300毫米,高度為200毫米。

上述的一種軸向餵入式稻麥脫粒分離一體化裝置,餵入頭蓋板304左側焊接有頂蓋左側掛接件308,右側焊接有頂蓋右側掛接件309,餵入頭凹板404左側焊接有凹板左側掛接件408,右側焊接有凹板右側掛接件409;脫粒前柵格蓋板301與分離前柵格凹板篩401、脫粒中柵格蓋板302與分離中柵格凹板篩402、脫粒後柵格蓋板303與分離後柵格凹板篩403分別通過頂蓋左側掛接件308和凹板左側掛接件408與左側E型橫樑701掛接相連,以及通過頂蓋右側掛接件309和凹板右側掛接件409與右側E型橫樑702掛接相連;頂蓋條鋼307和凹板條鋼407高度為50毫米,厚度為10毫米,在頂蓋條鋼307和凹板條鋼407下側1/3處開有圓孔,頂蓋圓鋼306和凹板圓鋼406的直徑為6毫米,彎折成半圓形,嵌套在蓋條鋼307或凹板條鋼407上的圓孔內形成柵格式半圓體。

上述的一種軸向餵入式稻麥脫粒分離一體化裝置,蓋板導流板305頂部有高度為30毫米、底部寬度為50毫米的連續三角形鋸齒,齒頂方向與蓋板導流板外緣呈45°夾角,且指向蓋板導流板305尾部;凹板餵入導流板405頂部有高度為30毫米、底部寬為50毫米的連續三角形鋸齒,齒頂方向與餵入頭凹板頂端外緣呈30°夾角,且指向凹板餵入導流板405尾部;均勻安裝在分離前柵格凹板篩401、分離中柵格凹板篩402、分離後柵格凹板篩403下的凹板籽粒分離隔板4011長度與相應的柵格凹板篩長度相等,凹板籽粒分離隔板4011寬度為100毫米,厚度為4毫米。

上述的一種軸向餵入式稻麥脫粒分離一體化裝置,脫粒前柵格蓋板301、脫粒中柵格蓋板302、脫粒後柵格蓋板303、餵入頭蓋板304的左側均焊接有頂蓋左側掛接件308,右側均焊接有頂蓋右側掛接件309;分離前柵格凹板篩401、分離中柵格凹板篩402、分離後柵格凹板篩403、餵入頭凹板404的左側均焊接有凹板左側掛接件408,右側均焊接有凹板右側掛接件409,下側均焊接有凹板籽粒分離隔板4011;分離前柵格凹板篩401、分離中柵格凹板篩402、分離後柵格凹板篩403內側安裝有凹板篩導流板4010,導流角為25°~35°,螺距為150毫米,安裝後的凹板篩導流板4010頂端距脫粒元件間隙為50~80毫米;在脫粒中柵格蓋板302的頂蓋條鋼307上均勻安裝有刀型齒脫粒元件203,頂蓋條鋼307上的刀型齒203與縱軸流脫粒分離滾筒2圓周上的刀型齒脫粒元件203重疊長度為100毫米,且縱軸流脫粒分離滾筒2圓周上的刀型齒脫粒元件運動軌跡位於脫粒中柵格蓋板302上刀型齒脫粒元件的齒跡線之間。

上述的一種軸向餵入式稻麥脫粒分離一體化裝置,碎草滾筒體501上的碎草動刀502頂部有高度為30毫米、底部寬為50毫米的連續三角形鋸齒,齒頂方向與碎草動刀502的旋轉切向呈30°角;碎草滾筒體501圓周上碎草動刀502運動齒跡線位於碎草拋灑支撐板506第一排碎草定刀504與第二排碎草定刀504形成的齒跡線之間,碎草動刀502與碎草定刀504的重疊長度為80毫米。

改善效果

《一種軸向餵入式稻麥脫粒分離一體化裝置》的有益效果是:

(1)通過設新計物料餵入頭取代了縱軸流滾筒前端的輔組餵入切流滾筒,減少了聯合收割機上的脫粒分離滾筒數量並簡化了傳動系統,將聯合收割機脫粒分離裝置的頂蓋設計成農業物料的脫粒結構,且可滿足10~30kg/s大餵入量的水稻和小麥農作物的高性能機械化收穫要求。

(2)採用凹板篩對脫粒後的籽粒進行分離和導流,從而縮小脫粒滾筒的長度,簡化了聯合收割機的結構,減小聯合收割機的動力需求;具有收穫效率高,對籽粒的脫粒分離能力強,脫粒分離功耗較低,脫粒分離後籽粒的破碎率低,夾帶損失率小,經過碎草刀粉碎後的莖稈能直接實現收穫後的秸稈還田功能,減少環境污染。

(3)採用軸流餵入葉片和螺旋餵入葉片結構有利於稻麥農業物料的餵入且有效的避免了稻麥農業物料在餵入口的堵塞;在柵格凹板篩上安裝導流板有效的提高了物料的分離效率和運動順暢性能,通過在脫粒中柵格蓋板上安裝刀型齒,並與縱軸流滾筒上刀型齒相配合,有利於斷農業物料的切碎和籽粒分離。

(4)根據稻麥籽粒的不同特性採用不同的脫粒元件對稻麥籽粒進行脫粒分離,大大提高了縱軸流滾筒的脫粒分離能力,通過充分利用縱軸流滾筒的蓋板,有效的增大了脫粒分離裝置有效脫粒分離面積,大大縮小了縱軸流滾筒的長度。

(5)通過有效控制蓋板導流板和凹板餵入導流板的導流角,提高了物料的輸送能力,避免了物料的堵塞;通過將餵入頭蓋板和餵入頭凹板與E型橫樑採用掛接方式,大大減小蓋板與凹板篩的裝卸難度,提高了裝卸效率。

(6)頂蓋和凹板篩均採用柵格式,有利於籽粒的脫粒分離,通過在凹板篩上安裝物料導流板,有利於物料在脫粒分離中的運動;通過在柵格凹板篩下安裝凹板籽粒分離隔板解決了從凹板篩分離出的籽粒在篩面的不均勻分布問題,防止了脫出物在篩面的單邊堆積現象。

(7)通過碎草動刀與碎草定刀的有機配合可以對稻麥農業物料進行有效粉碎,通過拋草導流板可以將粉碎後的莖稈均勻的拋灑在田間。

附圖說明

圖1是上脫粒下分離縱軸流脫粒分離裝置主視圖。

圖2是上脫粒下分離縱軸流脫粒分離裝置平面圖。

圖3是物料餵入頭主視圖。

圖4是軸流餵入葉片主視圖。

圖5是餵入旋轉體主視圖。

圖6是螺旋餵入葉片主視圖。

圖7是縱軸流脫粒分離滾筒上脫粒元件排列組合圖,圖示6排排列。

圖8是釘齒脫粒元件主視圖。

圖9是刀型齒脫粒元件主視圖。

圖10是梯形板齒脫粒元件主視圖。

圖11是排草板主視圖。

圖12是左側E型橫樑截面圖。圖13是右側E型橫樑截面圖。

圖14是物料餵入頭裝配截面圖。

圖15是蓋板導流板截面圖。

圖16是凹板導流餵入板截面圖。

圖17是縱軸流脫粒分離滾筒裝配截面圖。

圖18是脫粒前柵格蓋板截面圖。

圖19是脫粒前柵格蓋板展開圖。

圖20是頂蓋圓鋼截面圖。

圖21是頂蓋條鋼截面圖。

圖22是分離前柵格凹板篩截面圖。

圖23是分離柵格凹板篩與凹板篩導流板裝配圖。

圖24是凹板圓鋼截面圖。

圖25是凹板條鋼截面圖。

圖26是凹板篩導流板截面圖。

圖27是碎草拋灑機構截面圖。

圖28是碎草動刀和拋草導流板在碎草拋灑支撐板的分布圖。

圖29是碎草定刀主視圖。

圖30是碎草動刀主視圖。

圖31是拋草導流板截面圖。

圖32是碎草動刀在碎草滾筒體上的分布圖。

圖33是碎草滾筒蓋板展開圖。

圖中,1.物料餵入頭,101.軸流餵入葉片,102.餵入旋轉體,103.螺旋餵入葉片,2.縱軸流脫粒分離滾筒,201.縱軸流滾筒體,202.釘齒脫粒元件,203.刀型齒脫粒元件,204.梯形板齒脫粒元件,205.排草板,3.脫粒柵格蓋板,301.脫粒前柵格蓋板,302.脫粒中柵格蓋板,303.脫粒後柵格蓋板,304.餵入頭蓋板,305.蓋板導流板,306.頂蓋圓鋼,307.頂蓋條鋼,308.頂蓋左側掛接件,309.頂蓋右側掛接件,4.分離柵格凹板篩,401.分離前柵格凹板篩,402.分離中柵格凹板篩,403.分離後柵格凹板篩,404.餵入頭凹板,405.凹板餵入導流板,406.凹板圓鋼,407.凹板條鋼,408.凹板左側掛接件,409.凹板右側掛接件,4010.凹板篩導流板,4011.凹板籽粒分離隔板,5.碎草拋灑機構,501.碎草滾筒體,502.碎草動刀,503.碎草滾筒蓋板,504.碎草定刀,505.拋草導流板,506.碎草拋灑支撐板,507.碎草側擋板,6.物料輸送機構,7.脫粒滾筒安裝機架,701.左側E型橫樑,702.右側E型橫樑。

技術領域

《一種軸向餵入式稻麥脫粒分離一體化裝置》涉及聯合收割機上的水稻小麥脫粒分離裝置技術領域,具體的講是一種軸向餵入式上脫粒下分離縱軸流稻麥脫粒分離裝置,可廣套用於水稻和小麥高性能收穫。

權利要求

1.一種軸向餵入式稻麥脫粒分離一體化裝置,其特徵在於:包括物料餵入頭(1)、縱軸流脫粒分離滾筒(2)、脫粒柵格蓋板(3)、分離柵格凹板篩(4),物料餵入頭(1)設定在縱軸流脫粒分離滾筒(2)前端,脫粒柵格蓋板(3)位於縱軸流脫粒分離滾筒(2)上側,分離柵格凹板篩(4)位於縱軸流脫粒分離滾筒(2)下側,脫粒柵格蓋板(3)與分離柵格凹板篩(4)圍合形成容納縱軸流脫粒分離滾筒(2)的筒體;所述的脫粒柵格蓋板(3)沿餵入方向由前至後依次由餵入頭蓋板(304)、脫粒前柵格蓋板(301)、脫粒中柵格蓋板(302)、脫粒後柵格蓋板(303)組成,所述的分離柵格凹板篩(4)沿餵入方向由前至後依次由餵入頭凹板(404)、分離前柵格凹板篩(401)、分離中柵格凹板篩(402)、分離後柵格凹板篩(403)組成;在縱軸流脫粒分離滾筒(2)上有釘齒脫粒元件(202)、刀型齒脫粒元件(203)、梯形板齒脫粒元件(204)和排草板(205)。

2.根據權利要求1所述的軸向餵入式稻麥脫粒分離一體化裝置,其特徵在於:還包括碎草拋灑機構(5),所述的碎草拋灑機構(5)由碎草滾筒體(501)、碎草動刀(502)、碎草滾筒蓋板(503)、碎草定刀(504)、拋草導流板(505)、碎草拋灑支撐板(506)組成,碎草拋灑支撐板(506)上安裝有碎草定刀(504)和拋草導流板(505),安裝有碎草動刀(502)的碎草滾筒體(501)位於碎草滾筒蓋板(503)、碎草拋灑支撐板(506)及碎草側擋板(507)組成的腔體內。

3.根據權利要求1所述的軸向餵入式稻麥脫粒分離一體化裝置,其特徵在於:物料餵入頭(1)由軸流餵入葉片(101)、餵入旋轉體(102)、螺旋餵入葉片(103)組成,螺旋餵入葉片(103)安裝在餵入旋轉體(102)前端,軸流餵入葉片(101)安裝在餵入旋轉體(102)後端,軸流餵入葉片(101)與螺旋餵入葉片(103)尾端位置交錯排列,軸流餵入葉片(101)的外緣高度與螺旋餵入葉片(103)的外緣高度齊平。

4.根據權利要求1所述的軸向餵入式稻麥脫粒分離一體化裝置,其特徵在於:物料餵入頭(1)與縱軸流脫粒分離滾筒(2)同軸固定連線,縱軸流脫粒分離滾筒(2)前1/3段圓周上採用2~3頭螺旋布置方式均勻安裝有4~6列釘齒脫粒元件(202),齒間距為100~150毫米;在縱軸流脫粒分離滾筒(2)中部1/3段圓周上採用2~3頭螺旋布置方式均勻安裝有4~6列刀型齒脫粒元件(203),齒間距為80~120毫米;在縱軸流脫粒分離滾筒(2)末端圓周上均勻安裝有4~6列排草板(205),且排草板(205)末端與縱軸流脫粒分離滾筒(2)末端齊平;在排草板(205)與縱軸流脫粒分離滾筒(2)後部1/3段之間圓周上採用2~3頭螺旋布置方式均勻安裝有4~6列梯形板齒脫粒元件(204),齒間距為150~200毫米;縱軸流脫粒分離滾筒(2)圓周上的每列釘齒脫粒元件(202)、刀型齒脫粒元件(203)、梯形板齒脫粒元件(204)和排草板(205)相應安裝在同一螺旋線上。

5.根據權利要求2所述的軸向餵入式稻麥脫粒分離一體化裝置,其特徵在於:碎草滾筒體(501)圓周上均勻安裝有4~6列碎草動刀(502),碎草動刀(502)按間距為100毫米和250m的距離間隔排列;在碎草拋灑支撐板(506)上安裝有兩排碎草定刀(504),碎草拋灑支撐板(506)上第一排碎草定刀(504)按間距為100毫米和40毫米的距離間隔排列,第二排碎草定刀(504)按間距為120毫米和60毫米的距離間隔排列;在碎草拋灑支撐板(506)上尾部安裝有6~8列拋草導流板(505),拋草導流板(505)等間距安裝在全幅寬的碎草拋灑支撐板(506)上,安裝的拋草導流板(505)與碎草拋灑支撐板(506)邊緣線平行。

6.根據權利要求3所述的軸向餵入式稻麥脫粒分離一體化裝置,其特徵在於:還包括蓋板導流板(305),餵入頭蓋板(304)內側安裝有蓋板導流板(305),導流角為30°~45°,螺距為100毫米;安裝後的軸流餵入葉片(101)和螺旋餵入葉片(103)頂端距蓋板導流板(305)間隙為50~70毫米,物料餵入頭(1)下部的餵入頭凹板(404)內側安裝有凹板餵入導流板(405),導流角為30°~45°,螺距為100毫米。

7.根據權利要求1所述的軸向餵入式稻麥脫粒分離一體化裝置,其特徵在於:脫粒前柵格蓋板(301)、脫粒中柵格蓋板(302)和脫粒後柵格蓋板(303)均由頂蓋圓鋼(306)和頂蓋條鋼(307)組成,分離前柵格凹板篩(401)、分離中柵格凹板篩(402)和分離後柵格凹板篩(403)均由凹板圓鋼(406)和凹板條鋼(407)組成;脫粒前柵格蓋板(301)上頂蓋圓鋼(306)的間距為20毫米,頂蓋條鋼(307)的間距為50毫米,脫粒中柵格蓋板(302)上的頂蓋圓鋼(306)的間距為40毫米,頂蓋條鋼(307)的間距為80毫米,脫粒後柵格蓋板(303)的頂蓋圓鋼(306)的間距為20毫米,頂蓋條鋼(307)的間距為60毫米;分離前柵格凹板篩(401)上的凹板圓鋼(406)的間距為40毫米,凹板條鋼(407)的間距為80毫米,分離中柵格凹板篩(402)的凹板圓鋼(406)的間距為60毫米,凹板條鋼(407)的間距為100毫米,分離後柵格凹板篩(403)的凹板圓鋼(406)的間距為40毫米,凹板條鋼(407)的間距為80毫米。

8.根據權利要求3所述的軸向餵入式稻麥脫粒分離一體化裝置,其特徵在於:餵入旋轉體(102)是半橢圓旋轉體型,半橢圓旋轉體的長軸為縱軸流滾筒體長度的15%~20%,短軸長度與縱軸流滾筒體直徑相同;軸流餵入葉片(101)的輪轂比為0.65~0.70,葉輪外徑為500~650毫米,螺旋餵入葉片(103)頂部有高度為20毫米、底部寬為40毫米的連續三角形鋸齒,齒頂方向與螺旋葉片頂端外緣呈45°夾角,且指向螺旋餵入葉片(103)尾部。

9.根據權利要求4所述的軸向餵入式稻麥脫粒分離一體化裝置,其特徵在於:縱軸流脫粒分離滾筒(2)長度為2000毫米~2500毫米,縱軸流滾筒體(201)為閉式圓筒,直徑為600毫米~800毫米;釘齒脫粒元件(202)採用直徑為20毫米的圓鋼製成,高度為200毫米,在距釘齒脫粒元件(202)頂部30毫米處彎折30°角度;刀型齒脫粒元件(203)採用厚度為4毫米~6毫米錳鋼板製成,刀型齒脫粒元件(203)最寬處寬度為55毫米,最窄處寬度為35毫米,高度為250毫米;梯形板齒脫粒元件(204)採用厚度為6毫米~8毫米鋼板製成,上底寬度為40毫米,下底寬度為80毫米,高度為200毫米;排草板(205)採用厚度為6毫米~8毫米鋼板製成,上底寬度為200毫米,下底寬度為300毫米,高度為200毫米。

10.根據權利要求7所述的軸向餵入式稻麥脫粒分離一體化裝置,其特徵在於,餵入頭蓋板(304)左側焊接有頂蓋左側掛接件(308),右側焊接有頂蓋右側掛接件(309),餵入頭凹板(404)左側焊接有凹板左側掛接件(408),右側焊接有凹板右側掛接件(409);頂蓋條鋼(307)和凹板條鋼(407)高度為50毫米,厚度為10毫米,在頂蓋條鋼(307)和凹板條鋼(407)下側1/3處開有圓孔,頂蓋圓鋼(306)和凹板圓鋼(406)的直徑為6毫米,彎折成半圓形,嵌套在頂蓋條鋼(307)或凹板條鋼(407)上的圓孔內形成柵格式半圓體。

11.根據權利要求6所述的軸向餵入式稻麥脫粒分離一體化裝置,其特徵在於:蓋板導流板(305)頂部有高度為30毫米、底部寬度為50毫米的連續三角形鋸齒,齒頂方向與蓋板導流板外緣呈45°夾角,且指向蓋板導流板(305)尾部;凹板餵入導流板(405)頂部有高度為30毫米、底部寬為50毫米的連續三角形鋸齒,齒頂方向與餵入頭凹板頂端外緣呈30°夾角,且指向凹板餵入導流板(405)尾部;均勻安裝在分離前柵格凹板篩(401)、分離中柵格凹板篩(402)、分離後柵格凹板篩(403)下的凹板籽粒分離隔板(4011)長度與相應的柵格凹板篩長度相等,凹板籽粒分離隔板(4011)寬度為100毫米,厚度為4毫米。

12.根據權利要求7所述的軸向餵入式稻麥脫粒分離一體化裝置,其特徵在於:分離前柵格凹板篩(401)、分離中柵格凹板篩(402)、分離後柵格凹板篩(403)內側安裝有凹板篩導流板(4010),導流角為25°~35°,螺距為150毫米,安裝後的凹板篩導流板(4010)頂端距脫粒元件間隙為50~80毫米;在脫粒中柵格蓋板(302)的頂蓋條鋼(307)上均勻安裝有刀型齒脫粒元件(203),頂蓋條鋼(307)上的刀型齒脫粒元件(203)與縱軸流脫粒分離滾筒(2)圓周上的刀型齒脫粒元件(203)重疊長度為100毫米,且縱軸流脫粒分離滾筒(2)圓周上的刀型齒脫粒元件運動軌跡位於脫粒中柵格蓋板(302)上刀型齒脫粒元件的齒跡線之間。

13.根據權利要求2所述的軸向餵入式稻麥脫粒分離一體化裝置,其特徵在於,碎草滾筒體(501)上的碎草動刀(502)頂部有高度為30毫米、底部寬為50毫米的連續三角形鋸齒,齒頂方向與碎草動刀(502)的旋轉切向呈30°角;碎草滾筒體(501)圓周上碎草動刀(502)運動齒跡線位於碎草拋灑支撐板(506)第一排碎草定刀(504)與第二排碎草定刀(504)形成的齒跡線之間,碎草動刀(502)與碎草定刀(504)的重疊長度為80毫米。

實施方式

《一種軸向餵入式稻麥脫粒分離一體化裝置》包括物料餵入頭1、縱軸流脫粒分離滾筒2、脫粒柵格蓋板3、分離柵格凹板篩4,物料餵入頭1設定在縱軸流脫粒分離滾筒2前端,脫粒柵格蓋板3位於縱軸流脫粒分離滾筒2上側,分離柵格凹板篩4位於縱軸流脫粒分離滾筒2下側,脫粒柵格蓋板3與分離柵格凹板篩4圍合形成容納縱軸流脫粒分離滾筒2的筒體;

所述的脫粒柵格蓋板3沿餵入方向由前至後依次由餵入頭蓋板304、脫粒前柵格蓋板301、脫粒中柵格蓋板302、脫粒後柵格蓋板303組成,所述的分離柵格凹板篩4沿餵入方向由前至後依次由餵入頭凹板404、分離前柵格凹板篩401、分離中柵格凹板篩402、分離後柵格凹板篩403組成;在縱軸流脫粒分離滾筒2上有釘齒脫粒元件202、刀型齒脫粒元件203、梯形板齒脫粒元件204和排草板205。

《一種軸向餵入式稻麥脫粒分離一體化裝置》還包括碎草拋灑機構5,所述的碎草拋灑機構5由碎草滾筒體501、碎草動刀502、碎草滾筒蓋板503、碎草定刀504、拋草導流板505、碎草拋灑支撐板506組成,碎草拋灑支撐板506上安裝有碎草定刀504和拋草導流板505,安裝有碎草動刀502的碎草滾筒體501位於碎草滾筒蓋板503、碎草拋灑支撐板506及碎草側擋板507組成的腔體內。

物料餵入頭1由軸流餵入葉片101、餵入旋轉體102、螺旋餵入葉片103組成,螺旋餵入葉片103安裝在餵入旋轉體102前端,軸流餵入葉片101安裝在餵入旋轉體102後端,軸流餵入葉片101與螺旋餵入葉片103尾端位置交錯排列,軸流餵入葉片101的外緣高度與螺旋餵入葉片103的外緣高度齊平。

物料餵入頭1與縱軸流脫粒分離滾筒2同軸固定連線,縱軸流脫粒分離滾筒2前1/3段圓周上採用2~3頭螺旋布置方式均勻安裝有4~6列釘齒脫粒元件202,齒間距為100~150毫米;在縱軸流脫粒分離滾筒2中部1/3段圓周上採用2~3頭螺旋布置方式均勻安裝有4~6列刀型齒脫粒元件203,齒間距為80~120毫米;在縱軸流脫粒分離滾筒2末端圓周上均勻安裝有4~6列排草板205,且排草板205末端與縱軸流脫粒分離滾筒2末端齊平;在排草板205與縱軸流脫粒分離滾筒2後部1/3段之間圓周上採用2~3頭螺旋布置方式均勻安裝有4~6列梯形板齒脫粒元件204,齒間距為150~200毫米;縱軸流脫粒分離滾筒2圓周上的每列釘齒脫粒元件202、刀型齒脫粒元件203、梯形板齒脫粒元件204和排草板205相應安裝在同一螺旋線上。

碎草滾筒體501圓周上均勻安裝有4~6列碎草動刀502,碎草動刀502按間距為100毫米和250m的距離間隔排列;在碎草拋灑支撐板506上安裝有兩排碎草定刀504,碎草拋灑支撐板506上第一排碎草定刀504按間距為100毫米和40毫米的距離間隔排列,第二排碎草定刀504按間距為120毫米和60毫米的距離間隔排列;在碎草拋灑支撐板506上尾部安裝有6~8列拋草導流板505,拋草導流板505等間距安裝在全幅寬的碎草拋灑支撐板506上,安裝的拋草導流板505與碎草拋灑支撐板506邊緣線平行。

物料餵入頭1上部的餵入頭蓋板304內側安裝有蓋板導流板305,導流角為30°~45°,螺距為100毫米;安裝後的軸流餵入葉片101和螺旋餵入葉片103頂端距蓋板導流板305間隙為50~70毫米,物料餵入頭1下部的餵入頭凹板404內側安裝有凹板餵入導流板405,導流角為30°~45°,螺距為100毫米;安裝後的軸流餵入葉片101和螺旋餵入葉片103頂端距蓋板導流板305間隙為30~50毫米。

脫粒前柵格蓋板301、脫粒中柵格蓋板302和脫粒後柵格蓋板303均由頂蓋圓鋼306和頂蓋條鋼307組成,分離前柵格凹板篩401、分離中柵格凹板篩402和分離後柵格凹板篩403均由凹板圓鋼406和凹板條鋼407組成;脫粒前柵格蓋板301上頂蓋圓鋼306的間距為20毫米,頂蓋條鋼307的間距為50毫米,脫粒中柵格蓋板302上的頂蓋圓鋼306的間距為40毫米,頂蓋條鋼307的間距為80毫米,脫粒後柵格蓋板303的頂蓋圓鋼306的間距為20毫米,頂蓋條鋼307的間距為60毫米;分離前柵格凹板篩401上的凹板圓鋼406的間距為40毫米,凹板條鋼407的間距為80毫米,分離中柵格凹板篩402的凹板圓鋼406的間距為60毫米,凹板條鋼407的間距為100毫米,分離後柵格凹板篩403的凹板圓鋼406的間距為40毫米,凹板條鋼407的間距為80毫米;脫粒前柵格蓋板301與分離前柵格凹板篩401、脫粒中柵格蓋板302與分離中柵格凹板篩402、脫粒後柵格蓋板303與分離後柵格凹板篩403分別通過頂蓋左側掛接件308和凹板左側掛接件408與左側E型橫樑701掛接相連,以及通過頂蓋右側掛接件309和凹板右側掛接件409與右側E型橫樑702掛接相連。

餵入旋轉體102是橢圓旋轉體的一半,橢圓旋轉體的長軸為縱軸流滾筒體長度的15%~20%,短軸長度與縱軸流滾筒體直徑相同;軸流餵入葉片101的輪轂比為0.65~0.70,葉輪外徑為500~650毫米,螺旋餵入葉片103頂部有高度為20毫米、底部寬為40毫米的連續三角形鋸齒,齒頂方向與螺旋葉片頂端外緣呈45°夾角,且指向螺旋餵入葉片103尾部。

縱軸流脫粒分離滾筒2長度為2000毫米~2500毫米,縱軸流滾筒體201為閉式圓筒,直徑為600毫米~800毫米;釘齒脫粒元件202採用直徑為20毫米的圓鋼製成,高度為200毫米,在距釘齒脫粒元件202頂部30毫米處彎折30°角度;刀型齒脫粒元件203採用厚度為4毫米~6毫米錳鋼板製成,刀型齒脫粒元件203最寬處寬度為55毫米,最窄處寬度為35毫米,高度為250毫米;梯形板齒脫粒元件204採用厚度為6毫米~8毫米鋼板製成,上底寬度為40毫米,下底寬度為80毫米,高度為200毫米;排草板205採用厚度為6毫米~8毫米鋼板製成,上底寬度為200毫米,下底寬度為300毫米,高度為200毫米。

餵入頭蓋板304左側焊接有頂蓋左側掛接件308,右側焊接有頂蓋右側掛接件309,餵入頭凹板404左側焊接有凹板左側掛接件408,右側焊接有凹板右側掛接件409;頂蓋條鋼307和凹板條鋼407高度為50毫米,厚度為10毫米,在頂蓋條鋼307和凹板條鋼407下側1/3處開有圓孔,頂蓋圓鋼306和凹板圓鋼406的直徑為6毫米,彎折成半圓形,嵌套在蓋條鋼307或凹板條鋼407上的圓孔內形成柵格式半圓體。

蓋板導流板305頂部有高度為30毫米、底部寬度為50毫米的連續三角形鋸齒,齒頂方向與蓋板導流板外緣呈45°夾角,且指向蓋板導流板305尾部;凹板餵入導流板405頂部有高度為30毫米、底部寬為50毫米的連續三角形鋸齒,齒頂方向與餵入頭凹板頂端外緣呈30°夾角,且指向凹板餵入導流板405尾部;均勻安裝在分離前柵格凹板篩401、分離中柵格凹板篩402、分離後柵格凹板篩403下的凹板籽粒分離隔板4011長度與相應的柵格凹板篩長度相等,凹板籽粒分離隔板4011寬度為100毫米,厚度為4毫米。

脫粒前柵格蓋板301、脫粒中柵格蓋板302、脫粒後柵格蓋板303、餵入頭蓋板304的左側均焊接有頂蓋左側掛接件308,右側均焊接有頂蓋右側掛接件309;分離前柵格凹板篩401、分離中柵格凹板篩402、分離後柵格凹板篩403、餵入頭凹板404的左側均焊接有凹板左側掛接件408,右側均焊接有凹板右側掛接件409,下側均焊接有凹板籽粒分離隔板4011;分離前柵格凹板篩401、分離中柵格凹板篩402、分離後柵格凹板篩403內側安裝有凹板篩導流板4010,導流角為25°~35°,螺距為150毫米,安裝後的凹板篩導流板4010頂端距脫粒元件間隙為50~80毫米;在脫粒中柵格蓋板302的頂蓋條鋼307上均勻安裝有刀型齒脫粒元件203,頂蓋條鋼307上的刀型齒203與縱軸流脫粒分離滾筒2圓周上的刀型齒脫粒元件203重疊長度為100毫米,且縱軸流脫粒分離滾筒2圓周上的刀型齒脫粒元件運動軌跡位於脫粒中柵格蓋板302上刀型齒脫粒元件的齒跡線之間。

碎草滾筒體501上的碎草動刀502頂部有高度為30毫米、底部寬為50毫米的連續三角形鋸齒,齒頂方向與碎草動刀502的旋轉切向呈30°角;碎草滾筒體501圓周上碎草動刀502運動齒跡線位於碎草拋灑支撐板506第一排碎草定刀504與第二排碎草定刀504形成的齒跡線之間,碎草動刀502與碎草定刀504的重疊長度為80毫米。

下面結合附圖對《一種軸向餵入式稻麥脫粒分離一體化裝置》具體型號的一種軸向餵入式上脫粒下分離縱軸流稻麥脫粒分離裝置具體實施過程作進一步說明。

如圖1~2所示,一種軸向餵入式上脫粒下分離縱軸流稻麥脫粒分離裝置,包括物料餵入頭、縱軸流脫粒分離滾筒、脫粒柵格蓋板、分離柵格凹板篩、碎草拋灑機構、物料輸送機構和脫粒滾筒安裝機架,物料餵入頭位於縱軸流脫粒分離滾筒前部,碎草拋灑機構位於縱軸流脫粒分離滾筒尾部,脫粒柵格蓋板位於縱軸流脫粒分離滾筒上側,分離柵格凹板篩位於縱軸流脫粒分離滾筒下側,脫粒柵格蓋板與分離柵格凹板篩安裝在脫粒滾筒安裝機架上,物料輸送機構位於物料餵入頭前端;安裝在縱軸流脫粒分離滾筒上部的脫粒柵格蓋板依次由餵入頭蓋板、脫粒前柵格蓋板、脫粒中柵格蓋板、脫粒後柵格蓋板組成,安裝在縱軸流脫粒分離滾筒下部的分離柵格凹板篩依次由餵入頭凹板、分離前柵格凹板篩、分離中柵格凹板篩、分離後柵格凹板篩組成;在縱軸流脫粒分離滾筒上有釘齒脫粒元件、刀型齒脫粒元件、梯形板齒脫粒元件和排草板;碎草拋灑機構由碎草滾筒體、碎草動刀、碎草滾筒蓋板、碎草定刀、拋草導流板、碎草拋灑支撐板組成,碎草拋灑支撐板上安裝有碎草定刀和拋草導流板,安裝有碎草動刀的碎草滾筒體位於碎草滾筒蓋板、碎草拋灑支撐板及碎草側擋板組成的腔體內。

如圖3~6所示,物料餵入頭由軸流餵入葉片、餵入旋轉體、螺旋餵入葉片組成,餵入旋轉體前端圓周上均勻安裝有4列螺旋餵入葉片,餵入旋轉體後端圓周上均勻安裝有4列軸流餵入葉片,軸流餵入葉片安裝方向與任意兩螺旋餵入葉片尾部水平延長線平行,且位於兩延長線中間,安裝在餵入旋轉體上的軸流餵入葉片外緣高度與螺旋餵入葉片外緣高度齊平;餵入旋轉體是橢圓旋轉體的一半,橢圓旋轉體的長軸為縱軸流滾筒體長度的15%~20%,短軸長度與縱軸流滾筒體直徑相同;軸流餵入葉片的輪轂比為0.65~0.7,葉輪外徑為500~650毫米,螺旋餵入葉片頂部有高度為20毫米、底部寬為40毫米的連續三角形鋸齒,齒頂方向與螺旋葉片頂端外緣呈45°夾角,且指向螺旋餵入葉片尾部。

如圖7~11所示,物料餵入頭與縱軸流脫粒分離滾筒通過焊接相連且同軸,縱軸流脫粒分離滾筒前1/3段圓周上採用2~3頭螺旋布置方式均勻安裝有4~6列釘齒脫粒元件,齒間距為100~150毫米;在縱軸流脫粒分離滾筒中部1/3段圓周上採用2~3頭螺旋布置方式均勻安裝有4~6列刀型齒脫粒元件,齒間距為80~120毫米;在縱軸流脫粒分離滾筒末端圓周上均勻安裝有4~6列排草板,且排草板末端與縱軸流脫粒分離滾筒末端齊平;在排草板與縱軸流脫粒分離滾筒後部1/3段之間圓周上採用2~3頭螺旋布置方式均勻安裝有4~6列梯形板齒脫粒元件,齒間距為150~200毫米;縱軸流脫粒分離滾筒圓周上的每列釘齒脫粒元件、刀型齒脫粒元件、梯形板齒脫粒元件和排草板相應安裝在同一螺旋線上;縱軸流脫粒分離滾筒長度為2000毫米~2500毫米,縱軸流滾筒體為閉式圓筒,直徑為600毫米~800毫米;釘齒脫粒元件採用直徑為20毫米的圓鋼製成,高度為200毫米,在距釘齒脫粒元件頂部30毫米處彎折30°角度;刀型齒脫粒元件採用厚度為4毫米~6毫米錳鋼板製成,刀型齒脫粒元件最寬處寬度為55毫米,最窄處寬度為35毫米,高度為250毫米;梯形板齒脫粒元件採用厚度為6毫米~8毫米鋼板製成,上底寬度為40毫米,下底寬度為80毫米,高度為200毫米;排草板採用厚度為6毫米~8毫米鋼板製成,上底寬度為200毫米,下底寬度為300毫米,高度為200毫米。

如圖12~16所示,物料餵入頭上部的餵入頭蓋板內側安裝有蓋板導流板,導流角為30°~45°,螺距為100毫米;安裝後的軸流餵入葉片和螺旋餵入葉片頂端距蓋板導流板間隙為50~70毫米,物料餵入頭下部的餵入頭凹板內側安裝有凹板餵入導流板,導流角為30°~45°,螺距為100毫米;安裝後的軸流餵入葉片和螺旋餵入葉片頂端距蓋板導流板間隙為30~50毫米;餵入頭蓋板通過頂蓋左側掛接件和頂蓋右側掛接件分別與脫粒滾筒安裝機架上的左側E型橫樑和右側E型橫樑掛接相連;餵入頭凹板通過凹板左側掛接件和凹板右側掛接件分別與脫粒滾筒安裝機架上的左側E型橫樑和右側E型橫樑掛接相連;蓋板導流板頂部有高度為30毫米、底部寬度為50毫米的連續三角形鋸齒,齒頂方向與蓋板導流板外緣呈45°夾角,且指向蓋板導流板尾部;凹板餵入導流板頂部有高度為30毫米、底部寬為50毫米的連續三角形鋸齒,齒頂方向與餵入頭凹板頂端外緣呈30°夾角,且指向凹板餵入導流板尾部。

如圖17~26所示,脫粒前柵格蓋板、脫粒中柵格蓋板和脫粒後柵格蓋板均由頂蓋圓鋼和頂蓋條鋼組成,分離前柵格凹板篩、分離中柵格凹板篩和分離後柵格凹板篩均由凹板圓鋼和凹板條鋼組成;脫粒前柵格蓋板上頂蓋圓鋼的間距為20毫米,頂蓋條鋼的間距為50毫米,脫粒中柵格蓋板上的頂蓋圓鋼的間距為40毫米,頂蓋條鋼的間距為80毫米,脫粒後柵格蓋板的頂蓋圓鋼的間距為20毫米,頂蓋條鋼的間距為60毫米;分離前柵格凹板篩上的凹板圓鋼的間距為40毫米,凹板條鋼的間距為80毫米,分離中柵格凹板篩的凹板圓鋼的間距為60毫米,凹板條鋼的間距為100毫米,分離後柵格凹板篩的凹板圓鋼的間距為40毫米,凹板條鋼的間距為80毫米;脫粒前柵格蓋板與分離前柵格凹板篩、脫粒中柵格蓋板與分離中柵格凹板篩、脫粒後柵格蓋板與分離後柵格凹板篩分別通過頂蓋左側掛接件和凹板左側掛接件與左側E型橫樑掛接相連,以及通過頂蓋右側掛接件和凹板右側掛接件與右側E型橫樑掛接相連。餵入頭蓋板左側焊接有頂蓋左側掛接件,右側焊接有頂蓋右側掛接件,餵入頭凹板左側焊接有凹板左側掛接件,右側焊接有凹板右側掛接件;均勻安裝在分離前柵格凹板篩、分離中柵格凹板篩、分離後柵格凹板篩下的凹板籽粒分離隔板;頂蓋條鋼和凹板條鋼高度為50毫米,厚度為10毫米,在頂蓋條鋼和凹板條鋼下側1/3處開有圓孔,頂蓋圓鋼和凹板圓鋼的直徑為6毫米,彎折成半圓形,嵌套在蓋條鋼或凹板條鋼上的圓孔內形成柵格式半圓體;脫粒前柵格蓋板、脫粒中柵格蓋板、脫粒後柵格蓋板、餵入頭蓋板的左側均焊接有頂蓋左側掛接件,右側均焊接有頂蓋右側掛接件;分離前柵格凹板篩、分離中柵格凹板篩、分離後柵格凹板篩、餵入頭凹板的左側均焊接有凹板左側掛接件,右側均焊接有凹板右側掛接件,下側均焊接有凹板籽粒分離隔板;分離前柵格凹板篩、分離中柵格凹板篩、分離後柵格凹板篩內側安裝有凹板篩導流板,導流角為25°~35°,螺距為150毫米,安裝後的凹板篩導流板頂端距脫粒元件間隙為50~80毫米;在脫粒中柵格蓋板的頂蓋條鋼上均勻安裝有刀型齒脫粒元件,頂蓋條鋼上的刀型齒與縱軸流脫粒分離滾筒圓周上的刀型齒脫粒元件重疊長度為100毫米,且縱軸流脫粒分離滾筒圓周上的刀型齒脫粒元件運動軌跡位於脫粒中柵格蓋板上刀型齒脫粒元件的齒跡線之間。

如圖27~33所示,碎草滾筒體圓周上均勻安裝有4~6列碎草動刀,碎草動刀按間距為100毫米和250m的距離間隔排列;在碎草拋灑支撐板上安裝有兩排碎草定刀,碎草拋灑支撐板上第一排碎草定刀按間距為100毫米和40毫米的距離間隔排列,第二排碎草定刀按間距為120毫米和60毫米的距離間隔排列;在碎草拋灑支撐板上尾部安裝有6~8列拋草導流板,拋草導流板等間距安裝在全幅寬的碎草拋灑支撐板上,安裝的拋草導流板與碎草拋灑支撐板邊緣線平行;碎草滾筒體上的碎草動刀頂部有高度為30毫米、底部寬為50毫米的連續三角形鋸齒,齒頂方向與碎草動刀的旋轉切向呈30°角;碎草滾筒體圓周上碎草動刀運動齒跡線位於碎草拋灑支撐板第一排碎草定刀與第二排碎草定刀形成的齒跡線之間,碎草動刀與碎草定刀的重疊長度為80毫米。

該型號的一種軸向餵入式上脫粒下分離縱軸流稻麥脫粒分離裝置收穫水稻或小麥時的具體實施過程為,待脫粒分離稻麥農業物料由物料輸送機構6餵入到物料餵入頭1處,由物料餵入頭1上的螺旋餵入葉片103進行抓取,在凹板餵入導流板405和餵入頭蓋板304的導流作用下農業物料餵入到軸流餵入葉片101處,由軸流餵入葉片101產生的真空負壓對農業物料進一步推送到縱軸流脫粒分離滾筒2處;由縱軸流脫粒分離滾筒2前1/3段圓周上的釘齒脫粒元件202配合脫粒前柵格蓋板301對農業物料籽粒進行脫粒,在釘齒脫粒元件202與分離前柵格凹板篩401的共同作用下對已脫粒籽粒進行分離,並由分離前柵格凹板篩401上的凹板篩導流板4010餵入到縱軸流脫粒分離滾筒2中部的1/3段上,經過縱軸流脫粒分離滾筒2前1/3段後60%~80%的籽粒已被脫粒,30%~40%的籽粒已被分離;未被脫粒、未被分離的農業物料在刀型齒脫粒元件203與脫粒中柵格蓋板302的作用下再次進行脫粒,且縱軸流脫粒分離滾筒2上的刀型齒脫粒元件203與脫粒中柵格蓋板302的刀型齒脫粒元件203相互作用對長莖稈進行切斷,已脫粒籽粒在分離後柵格凹板篩403上進行分離,再經過凹板篩導流板4010作用將物料餵入到縱軸流脫粒分離滾筒2後部1/3段上,經過縱軸流脫粒分離滾筒2中1/3段後80%~95%的籽粒已被脫粒,40%~80%的籽粒已被分離;在縱軸流脫粒分離滾筒2上梯形板齒脫粒元件204與脫粒後柵格蓋板303相互作用下將剩下的5%籽粒進行脫粒,在分離後柵格凹板篩403上,剩下的20%籽粒得到有效分離;經過分離前柵格凹板篩401、分離中柵格凹板篩402、分離後柵格凹板篩403分離出的籽粒在凹板籽粒分離隔板4011的作用下均勻分布在聯合收割機清選篩面;經過縱軸流脫粒分離滾筒2脫粒分離後的農業物料莖稈餵入到碎草拋灑機構內,由碎草滾筒體501上的碎草動刀502和碎草拋灑支撐板506上的碎草定刀504的共同作用,將莖稈進行粉碎,在拋草導流板505和碎草側擋板507的作用下將粉碎後的莖稈均勻全幅寬的拋灑在田間,實現收穫後的秸稈還田。

榮譽表彰

2018年12月20日,《一種軸向餵入式稻麥脫粒分離一體化裝置》獲得第二十屆中國專利獎金獎。