《一種貨車支架自動焊接生產線》是佛山市利迅達機器人系統有限公司於2014年8月19日申請的專利,該專利的公布號為CN104175011A,授權公布日為2014年12月3日,發明人是何廣輝。

《一種貨車支架自動焊接生產線》所述自動焊接生產線包括一傳輸帶、用於支承貨車支架的工裝板、工裝板升高旋轉裝置、工裝板升高裝置、貨車支架翻轉裝置、焊接機器人、光電感測器、阻擋器和控制單元,控制單元電連線工裝板升高旋轉裝置、工裝板升高裝置、貨車支架翻轉裝置、焊接機器人、光電感測器和阻擋器;所述工裝板升高旋轉裝置和工裝板升高裝置均安裝有光電感測器,位於工裝板升高旋轉裝置和工裝板升高裝置一側至少各設有一個阻擋器。

2017年12月11日,《一種貨車支架自動焊接生產線》獲得第十九屆中國專利優秀獎。

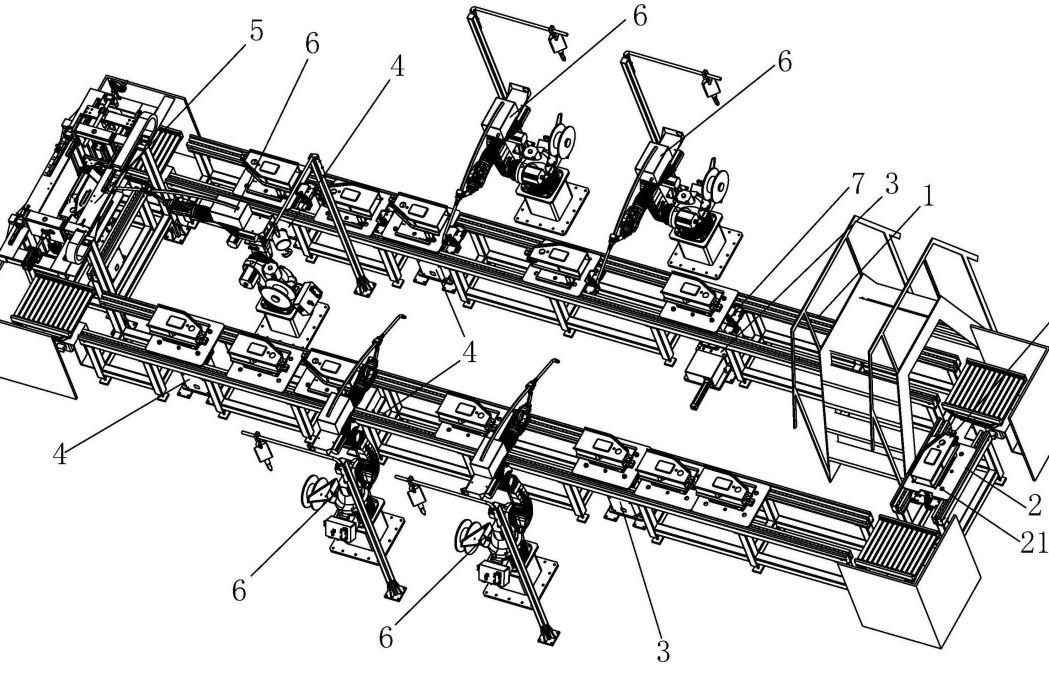

(概述圖為《一種貨車支架自動焊接生產線》摘要附圖)

基本介紹

- 中文名:一種貨車支架自動焊接生產線

- 申請人:佛山市利迅達機器人系統有限公司

- 申請號:2014104088685

- 申請日:2014年8月19日

- 公布號:CN104175011A

- 公布日:2014年12月3日

- 發明人:何廣輝

- 地址:廣東省佛山市順德區陳村鎮廣隆工業園仙涌大道2號之三

- Int.Cl.:B23K31/02(2006.01)I、B23K37/02(2006.01)I、B23K37/047(2006.01)I

- 代理機構:東莞市說文智慧財產權代理事務所

- 代理人:孔凡亮

- 類別:發明專利

專利背景,發明內容,專利目的,技術方案,改善效果,附圖說明,技術領域,權利要求,實施方式,榮譽表彰,

專利背景

2014年8月之前的的貨車支架生產線,都是採用手工方式對貨車支架進行焊接,手工方式焊接會出現各種因素而影響焊接質量,各種因素包括工人疲勞,注意力不集中、焊接速度不穩定等,從而會出現焊接痕跡不均勻、產品質量不穩定、加工精度不高和生產效率低的缺點。

發明內容

專利目的

《一種貨車支架自動焊接生產線》的主要目的在於提供一種焊接痕跡均勻、產品質量穩定、加工精度高和生產效率有效提升的貨車支架自動焊接生產線。

技術方案

《一種貨車支架自動焊接生產線》所述自動焊接生產線包括一傳輸帶、用於支承貨車支架的工裝板、工裝板升高旋轉裝置、工裝板升高裝置、貨車支架翻轉裝置、焊接機器人、光電感測器、阻擋器和控制單元,控制單元電連線工裝板升高旋轉裝置、工裝板升高裝置、貨車支架翻轉裝置、焊接機器人、光電感測器和阻擋器;所述工裝板升高旋轉裝置包括底座、氣缸支架、升降板、第一氣缸和第二氣缸組成,第一氣缸固定在氣缸支架內,升降板與第一氣缸的活塞桿相連,底座上設有由第二氣缸驅動的齒條,氣缸支架下端相應設有與齒條相嚙合的齒輪;所述工裝板升高裝置包括底座、氣缸支架、升降板和第一氣缸,第一氣缸固定在氣缸支架內,升降板與第一氣缸的活塞桿相連,氣缸支架下端固定在底座上;所述貨車支架翻轉裝置包括框架和安裝在框架兩側的支座,每個支座都樞接有由第三氣缸驅動旋轉的法蘭,法蘭上設有由第四氣缸驅動的夾持手;所述傳輸帶前側部分和後側部分均固定至少一工裝板升高旋轉裝置和至少一工裝板升高裝置,工裝板升高旋轉裝置和工裝板升高裝置分別配置有焊接機器人,貨車支架翻轉裝置設定在傳輸帶左側部分,貨車支架翻轉裝置下方固定一工裝板升高裝置;所述工裝板升高旋轉裝置和工裝板升高裝置均安裝有光電感測器,位於工裝板升高旋轉裝置和工裝板升高裝置一側至少各設有一個阻擋器。

優選地,所述阻擋器安裝在傳輸帶上。優選地,所述第三氣缸為兩個,兩個第三氣缸下端設有與活塞桿連線的鏈條,法蘭相應設有與鏈條嚙合的齒輪。優選地,所述法蘭設有滑槽,第四氣缸安裝在滑槽內。優選地,所述夾持手設有可在法蘭的滑槽內滑動的滑臂,滑臂伸入滑槽與第四氣缸的氣柱相連。優選地,所述氣缸支架上端固定有若干個導向套筒,升降板相應設有若干條伸入導向套筒的導柱。由於升降板的導柱伸入氣缸支架的導向套筒,具有保證升降板升降平穩的優點。優選地,所述工裝板設有若干個定位孔,升降板相應設有可伸入定位孔的定位柱。由於升降板設有伸入工裝板定位孔的定位柱,具有保證貨車支架定位牢固,提升焊接質量。優選地,所述支座後側與第五氣缸的氣柱相連。優選地,所述框架至少設有一導軌,支座至少設有一可在導軌上滑行的滑塊。優選地,所述框架至少設有一調節絲桿,調節絲桿與支座相螺接。

改善效果

與2014年8月之前的技術相比,《一種貨車支架自動焊接生產線》焊接過程中由的控制單元自動控制各裝置完成升高旋轉、升高、翻轉和焊接動作,變手工操作為機械自動化生產,用機器人焊接代替人工焊接,各個步驟由控制單元進行控制,具有自動化程度高、焊接痕跡均勻、產品質量穩定、加工精度高和有效提升生產效率的優點。

附圖說明

圖1為《一種貨車支架自動焊接生產線》的示意圖;

圖2為圖1中工裝板升高旋轉裝置的結構示意圖;

圖3為圖1中工裝板升高裝置的結構示意圖;

圖4為圖1中貨車支架翻轉裝置的結構示意圖;

技術領域

《一種貨車支架自動焊接生產線》涉及一種貨車支架生產線,尤其涉及一種貨車支架自動焊接生產線。

權利要求

1.《一種貨車支架自動焊接生產線》其特徵在於:所述自動焊接生產線包括一傳輸帶、用於支承貨車支架的工裝板、工裝板升高旋轉裝置、工裝板升高裝置、貨車支架翻轉裝置、焊接機器人、光電感測器、阻擋器和控制單元,控制單元電連線工裝板升高旋轉裝置、工裝板升高裝置、貨車支架翻轉裝置、焊接機器人、光電感測器和阻擋器;所述工裝板升高旋轉裝置包括底座、氣缸支架、升降板、第一氣缸和第二氣缸組成,第一氣缸固定在氣缸支架內,升降板與第一氣缸的活塞桿相連,底座上設有由第二氣缸驅動的齒條,氣缸支架下端相應設有與齒條相嚙合的齒輪;所述工裝板升高裝置包括底座、氣缸支架、升降板和第一氣缸,第一氣缸固定在氣缸支架內,升降板與第一氣缸的活塞桿相連,氣缸支架下端固定在底座上;所述貨車支架翻轉裝置包括框架和安裝在框架兩側的支座,每個支座都樞接有由第三氣缸驅動旋轉的法蘭,法蘭上設有由第四氣缸驅動的夾持手;所述傳輸帶前側部分和後側部分均固定至少一工裝板升高旋轉裝置和至少一工裝板升高裝置,工裝板升高旋轉裝置和工裝板升高裝置分別配置有焊接機器人,貨車支架翻轉裝置設定在傳輸帶左側部分,貨車支架翻轉裝置下方固定一工裝板升高裝置;所述工裝板升高旋轉裝置和工裝板升高裝置均安裝有光電感測器,位於工裝板升高旋轉裝置和工裝板升高裝置一側至少各設有一個阻擋器。

2.如權利要求1所述的一種貨車支架自動焊接生產線,其特徵在於,所述阻擋器安裝在傳輸帶上。

3.如權利要求1所述的一種貨車支架自動焊接生產線,其特徵在於,所述第三氣缸為兩個,兩個第三氣缸下端設有與活塞桿連線的鏈條,法蘭相應設有與鏈條嚙合的齒輪。

4.如權利要求1所述的一種貨車支架自動焊接生產線的翻轉裝置,其特徵在於,所述法蘭設有滑槽,第四氣缸安裝在滑槽內。

5.如權利要求4所述的一種貨車支架自動焊接生產線的翻轉裝置,其特 征在於,所述夾持手設有可在法蘭的滑槽內滑動的滑臂,滑臂伸入滑槽與第四氣缸的氣柱相連。

6.如權利要求1所述的一種貨車支架自動焊接生產線,其特徵在於,所述氣缸支架上端固定有若干個導向套筒,升降板相應設有若干條伸入導向套筒的導柱。

7.如權利要求1所述的一種貨車支架自動焊接生產線,其特徵在於,所述工裝板設有若干個定位孔,升降板相應設有可伸入定位孔的定位柱。

8.如權利要求1所述的一種貨車支架自動焊接生產線,其特徵在於,所述支座後側與第五氣缸的氣柱相連。

9.如權利要求1所述的一種貨車支架自動焊接生產線,其特徵在於,所述框架至少設有一導軌,支座至少設有一可在導軌上滑行的滑塊。

實施方式

如圖1所示,《一種貨車支架自動焊接生產線》包括一傳輸帶1、用於支承貨車支架8的工裝板2、工裝板升高旋轉裝置3、工裝板升高裝置4、貨車支架翻轉裝置5、焊接機器人6、光電感測器、阻擋器7和控制單元,控制單元電連線工裝板升高旋轉裝置3、工裝板升高裝置4、貨車支架翻轉裝置5、焊接機器人6、光電感測器和阻擋器7。光電感測器用於感應工裝板2是否到達工裝板升高旋轉裝置3和工裝板升高裝置4相應的位置,若感應到工裝板2到達工裝板升高旋轉裝置3和工裝板升高裝置4相應的位置,光電感測器發出信號給控制單元,控制單元就輸出控制信號給阻擋器7,阻擋器7就會動作升高阻止工裝板2移動。

如圖2所示,工裝板升高旋轉裝置3包括底座31、氣缸支架32、升降板33、第一氣缸34和第二氣缸35組成,第一氣缸34固定在氣缸支架32內,升降板33與第一氣缸34的活塞桿相連,底座31上設有由第二氣缸35驅動的齒條36,氣缸支架32下端相應設有與齒條36相嚙合的齒輪37。

如圖3所示,工裝板升高裝置4包括底座31、氣缸支架32、升降板33和第一氣缸34,第一氣缸34固定在氣缸支架32內,升降板33與第一氣缸34的活塞桿相連,氣缸支架32下端固定在底座31上。氣缸支架32上端固定有四個導向套筒321,升降板33相應設有四條伸入導向套筒321的導柱331,工裝板2設有六個定位孔21,升降板33相應設有六條可伸入定位孔21的定位柱332。

如圖4所示,貨車支架翻轉裝置5包括框架51和安裝在框架51兩側的支座52,每個支座52都樞接有由第三氣缸53驅動旋轉的法蘭54,法蘭54上設有由第四氣缸驅動的夾持手55。第三氣缸53為兩個,兩個第三氣缸53下端設有與活塞桿連線的鏈條,法蘭54相應設有與鏈條嚙合的齒輪。法蘭54設有滑槽,第四氣缸安裝在滑槽內,夾持手55設有可在法蘭54的滑槽內滑動的滑臂,滑臂伸入滑槽與第四氣缸的氣柱相連。支座52後側與第五氣缸56的氣柱相連;框架51兩側各設有一導軌57,支座52兩側相應設有可在導軌57上滑行的滑塊58;框架51設有一調節絲桿59,調節絲桿59與支座52相螺接。由於設有調節絲桿59與支座52相螺接,從而能調節兩支座52之間的距離,具有能適應不同尺寸貨車支架的優點。

傳輸帶1前側部分依次設有一工裝板升高旋轉裝置3和兩工裝板升高裝置4;傳輸帶1後側部分依次設有兩工裝板升高裝置4和一工裝板升高旋轉裝置3,貨車支架翻轉裝置5設定在傳輸帶1左側部分,貨車支架翻轉裝置5下方設有一工裝板升高裝置4;焊接機器人6有五個,位於貨車支架翻轉裝置5內側的焊接機器人6對其兩側的工裝板升高裝置4升起的貨車支架8分別進行焊接,貨車支架翻轉裝置5下方的工裝板升高裝置4沒有配置焊接機器人6,其它的工裝板升高旋轉裝置3和工裝板升高裝置4各配置一焊接機器人6進行焊接。各工裝板升高旋轉裝置3和工裝板升高裝置4均安裝有光電感測器,位於工裝板升高旋轉裝置3和工裝板升高裝置4一側均設有一個阻擋器7,阻擋器7安裝在傳輸帶1上。

該發明的一種貨車支架自動焊接生產線的工作原理如下:工人將貨車支架置於傳輸帶1的工裝板2,工裝板2被傳輸帶1傳送到工裝板升高旋轉裝置3時,光電感測器發出信號給控制單元,控制單元就輸出控制信號給阻擋器7,阻擋器7就會動作升高阻止工裝板2移動同時控制單元也發出控制信號給工裝板升高旋轉裝置3,第一氣缸34動作使升降板33升起,升降板33的定位柱332伸入工裝板2的定位孔21從而令工裝板2被固定和升起,第二氣缸35動作驅動齒條36移動,齒條36移動帶動齒輪37旋轉從而使氣缸支架32、升降板33、工裝板2和貨車支架8同時旋轉180度後停止旋轉,工裝板2被升高和旋轉後,控制單元就控制焊接機器人6對工裝板2的貨車支架8進行設定位置的焊接,設定位置焊接完成後,控制單元發出控制信號給工裝板升高旋轉裝置3,第一氣缸34動作使升降板33降低,工裝板2下降到傳輸帶1上,阻擋器7也在控制單元控制下降低,工裝板2就被傳輸帶1繼續向前傳送。

工裝板2被傳輸帶1傳送到工裝板升高裝置4時,光電感測器發出信號給控制單元,控制單元就輸出控制信號給阻擋器7,阻擋器7就會動作升高阻止工裝板2移動同時控制單元也發出控制信號給工裝板升高裝置4,第一氣缸34動作使升降板33升起,升降板33的定位柱332伸入工裝板2的定位孔21從而令工裝板2被固定和升起,工裝板2被升高后,控制單元就控制焊接機器人6對工裝板2的貨車支架8進行另一設定位置的焊接,另一設定位置焊接完成後,控制單元發出控制信號給工裝板升高裝置4,第一氣缸34動作使升降板33降低,工裝板2下降到傳輸帶1上,阻擋器7也在控制單元控制下降低,工裝板2就被傳輸帶1繼續向前傳送,工裝板2被傳輸帶1傳送到下一工裝板升高裝置4時,其工作原理與工裝板2被傳送到前一工裝板升高裝置4時相同,在此不再重複詳述。

工裝板2被傳輸帶1傳送到下一工裝板升高裝置4焊接完又一設定位置後就會被傳輸帶1傳送到貨車支架翻轉裝置5,光電感測器發出信號給控制單元,控制單元就輸出控制信號給阻擋器7,阻擋器7就會動作升高阻止工裝板2移動同時控制單元發出控制信號給貨車支架翻轉裝置5下方的工裝板升高裝置4,工裝板升高裝置4的第一氣缸34動作使升降板33升起,升降板33的定位柱332伸入工裝板2的定位孔21從而令工裝板2被固定和升起,工裝板2被升高后,控制單元發出控制信號給貨車支架翻轉裝置5,第五氣缸56動作使兩側的支座52分別向背離工裝板2的方向移動,兩個第三氣缸53動作使鏈條轉動,鏈條轉動帶動法蘭54上與鏈條嚙合的齒輪轉動,齒輪轉動從而使法蘭54轉動,當法蘭54轉動到夾持手55處於水平狀態時,第四氣缸驅動夾持手55張開,此時控制單元就輸出控制信號使第五氣缸56動作使兩側的支座52分別向工裝板2的方向移動使夾持手55將工裝板2上的貨車支架8卡住,同時第四氣缸動作使夾持手55夾緊貨車支架8同時第一氣缸34動作使升降板33降低,工裝板2下降到傳輸帶1上使貨車支架8與工裝板2分離,然後兩個第三氣缸53再動作驅動法蘭54轉動180度使貨車支架8翻轉180度;貨車支架8翻轉180度後,控制單元再輸出控制信號給貨車支架翻轉裝置5下方的工裝板升高裝置4,工裝板升高裝置4的第一氣缸34動作使升降板33升起使貨車支架8固定在工裝板2上,這時第四氣缸動作使夾持手55張開,第五氣缸56動作使兩側的支座52分別向背離工裝板2的方向移動從而使貨車支架8完全脫離夾持手55;控制單元再發出控制信號給工裝板升高裝置4,第一氣缸34動作使升降板33降低,工裝板2下降到傳輸帶1上,阻擋器7也在控制單元控制下降低,工裝板2就被傳輸帶1繼續向前傳送到達傳輸帶1後側部分的兩工裝板升高裝置4和一工裝板升高旋轉裝置3由焊接機器人6對貨車支架8相應設定的位置進行焊接,其工作原理與工裝板2傳送到前側部分的工裝板升高旋轉裝置3和兩工裝板升高裝置4原理相同,在此不再重複詳述。貨車支架8被自動焊接完成後,就會由傳輸帶1輸送到初始位置,工人就可以拿下焊接完成的貨車支架8,再放上待焊接的貨車支架8。

榮譽表彰

2017年12月11日,《一種貨車支架自動焊接生產線》獲得第十九屆中國專利優秀獎。