專利背景

截至2009年11月,新型細紗機開始採用整體落紗等自動落紗技術,而中國紡紗廠中大量使用的舊式細紗機,大多仍然採用人工落紗。由於滿紗管與錠子之間的配合十分緊密,落紗時,需用很大的力才能將滿紗管拔下,造成人工落紗的工作強度很高,勞動成本增加,生產效率低下。因此,對舊式落紗機進行自動化改造的需求十分緊迫。

為了解決上述問題,中國也做了很多嘗試,比如採用預拔二次拔紗和振動拔紗等方法,而這些方法中採用的拔紗裝置在拔紗過程中出現了對錠子產生徑向力、容易碰撞錠子、不易檢測落紗漏紗和拔紗速度低等問題。

發明內容

專利目的

該發明的目的是提供一種自動落紗裝置,用於舊式細紗機落紗,在降低工作強度,提高生產效率的同時,避免了對錠子產生徑向力、容易碰撞錠子、不易檢測落紗漏紗和拔紗速度低的問題。

技術方案

《一種自動落紗裝置》包括落紗小車6,落紗小車6的一側壁外側並排固接有兩塊小輪固定板14,其中一塊小輪固定板14上加工有一安裝孔31,每塊小輪固定板14上分別並排安裝有兩個第一小輪15,每塊小輪固定板14上還分別並排安裝有兩個第二小輪18,第二小輪18位於第一小輪15的下方,第二小輪18通過彈性滑塊21與小輪固定板14相連線,彈性滑塊21的下面設定有彈簧墊22,落紗小車6內安裝有伺服電機10,伺服電機10與齒輪20相連線,齒輪20自安裝孔31伸出落紗小車6外,齒輪20與齒條19嚙合,並可沿齒條19移動,齒條19固接於第一軌道16的下端面,第一軌道16與主軌道支持架7固定連線,第一軌道16的下方、主軌道支持架7上還固接有與第一軌道16平行的第二軌道17,第一小輪15位於第一軌道16的上端面,並可沿第一軌道16移動,第二小輪18位於第二軌道17的下端面,並可沿第二軌道17移動,落紗小車6的頂部設定有三維機器人5,三維機器人5通過連線板4與非同時拔管機構3相連線,三維機器人5上安裝有限位開關,落紗小車6上與小輪固定板14同側安裝有光電感測器,該光電感測器位於朝向落紗小車6運行方向的一端,軌道支持架7上等距安裝有定位器,該定位器與位置定位系統相連線,伺服電機10和三維機器人5分別與控制系統相連線,三維機器人5還與檢測系統相連線。

所述的三維機器人5包括平行設定的兩Y軸機器桿臂26,兩Y軸機器桿臂26上分別設定有可沿Y軸機器桿臂26移動的Y軸滑塊28,兩Y軸機器桿臂26之間設定有X軸機器桿臂27,X軸機器桿臂27的兩端分別與兩Y軸滑塊28固接,X軸機器桿臂27上固接有可沿X軸機器桿臂27移動的X軸滑塊24,X軸滑塊24上固接有Z軸固定滑塊25,Z軸固定滑塊25與可沿Z軸固定滑塊25上下移動的Z軸機器桿臂23相連線,X軸機器桿臂27、Y軸機器桿臂26和Z軸機器桿臂23上分別安裝有交流伺服電機,Z軸機器桿臂23與連線板4相連線。

所述的非同時拔管機構3包括橫樑43,橫樑4)的一個側面上並排設定有兩個固定機構44,兩固定機構44之間並排設定有至少一個可調節機構45;

所述可調節機構45包括分別固接於橫樑43頂面和底面的上限位板32與下限位塊36,上限位板32和下限位塊36之間固接有滑軌34,滑軌34上設定有可沿滑軌34上下移動的滑塊33,滑塊33與下限位塊36之間設定有彈簧35,滑塊33與機器手39固接,按可調節機構45距橫樑43中心線的距離,由遠及近可調節機構45中下限位塊36的高度依次等距升高,具有相同高度下限位塊36的可調節機構45相對於橫樑43的中心線對稱設定;

所述固定機構44包括固接於橫樑43側面的連線塊42,連線塊42與機器手39固接。

落紗小車6上與小輪固定板14同側安裝有兩個摩擦輪9,兩摩擦輪9並排設定,且位於小輪固定板14的下方,兩摩擦輪9分別與輔軌道8相接觸。

所述的第一小輪15採用帶軸承的V形槽小輪。

所述第一軌道16的上端面為凸出的V形。

所述第二小輪18採用帶軸承的V形槽小輪。

所述第二軌道17的下端面為凸出的V形。

所述伺服電機10與齒輪20之間設定有離合器。

改善效果

《一種自動落紗裝置》採用三維機器人,實現自動落紗,採用非同時拔管機構降低了電機的負載強度,落紗小車運動與機器人並行作業縮短拔管時間,落紗裝置運行平穩,定位精確,在落紗過程中,不會對錠子產生徑向力,也不會碰撞錠子,拔紗速度快,並容易檢測落紗漏紗的情況。

附圖說明

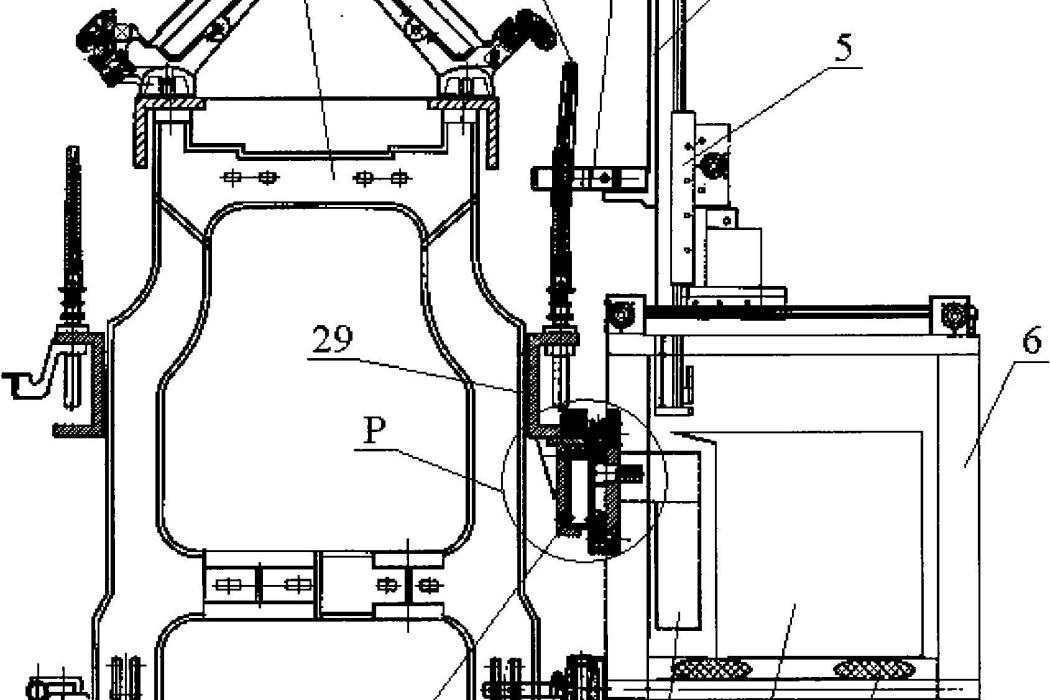

圖1是《一種自動落紗裝置》自動落紗裝置的結構示意圖。

圖2是圖1中P處的局部放大圖。

圖3是圖2的右視圖。

圖4是圖2的俯視圖。

圖5是該發明自動落紗裝置中落紗小車的運行軌道與落紗小車的連線結構示意圖。

圖6是該發明自動落紗裝置中三維機器人的結構示意圖。

圖7是圖6的俯視圖。

圖8是圖6的左視圖。

圖9是該發明自動落紗裝置中非同時拔管機構的結構示意圖。

圖10是該發明自動落紗裝置的非同時拔管機構中可調節機構的結構示意圖。

圖11是圖10的左視圖。

圖12是圖11的俯視圖。

圖13是該發明自動落紗裝置的非同時拔管機構中固定機構的結構示意圖。

圖中標記說明:1.細紗機,2.紗管,3.非同時拔管機構,4.連線板,5.三維機器人,6.落紗小車,7.主軌道支持架,8.輔軌道,9.摩擦輪,10.伺服電機,11.接紗筐,12.防震墊,13.萬向輪,14.小輪固定板,15.第一小輪,16.第一軌道,17.第二軌道,18.第二小輪,19.齒條,20.齒輪,21.彈性滑塊,22.彈簧墊,23.Z軸機器桿臂,24.X軸滑塊,25.Z軸固定滑塊,26.Y軸機器桿臂,27.X軸機器桿臂,28.Y軸滑塊,29.紗錠支持架,30.托架,31.安裝孔,32.上限位板,33.滑塊,34.滑軌,35.彈簧,36.下限位塊,37.調節螺栓,38.連線板,39.機器手,40.通氣管,41.充放氣膠囊,42.連線塊,43.橫樑,44.可調節機構,45.固定機構。

權利要求

1.《一種自動落紗裝置》包括落紗小車(6),其特徵在於,落紗小車(6)的一側壁外側並排固接有兩塊小輪固定板(14),其中一塊小輪固定板(14)上加工有一安裝孔(31),每塊小輪固定板(14)上分別並排安裝有兩個第一小輪(15),每塊小輪固定板(14)上還分別並排安裝有兩個第二小輪(18),第二小輪(18)位於第一小輪(15)的下方,第二小輪(18)通過彈性滑塊(21)與小輪固定板(14)相連線,彈性滑塊(21)的下面設定有彈簧墊(22),落紗小車(6)內安裝有伺服電機(10),伺服電機(10)與齒輪(20)相連線,齒輪(20)自安裝孔(31)伸出落紗小車(6)外,

齒輪(20)與齒條(19)嚙合,並可沿齒條(19)移動,齒條(19)固接於第一軌道(16)的下端面,第一軌道(16)與主軌道支持架(7)固定連線,第一軌道(16)的下方、主軌道支持架(7)上還固接有與第一軌道(16)平行的第二軌道(17),第一小輪(15)位於第一軌道(16)的上端面,並可沿第一軌道(16)移動,第二小輪(18)位於第二軌道(17)的下端面,並可沿第二軌道(17)移動,

落紗小車(6)的頂部設定有三維機器人(5),三維機器人(5)通過連線板(4)與非同時拔管機構(3)相連線,所述的三維機器人(5)包括平行設定的兩Y軸機器桿臂(26),兩Y軸機器桿臂(26)上分別設定有可沿Y軸機器桿臂(26)移動的Y軸滑塊(28),兩Y軸機器桿臂(26)之間設定有X軸機器桿臂(27),X軸機器桿臂(27)的兩端分別與兩Y軸滑塊(28)固接,X軸機器桿臂(27)上固接有可沿X軸機器桿臂(27)移動的X軸滑塊(24),X軸滑塊(24)上固接有Z軸固定滑塊(25),Z軸固定滑塊(25)與可沿Z軸固定滑塊(25)上下移動的Z軸機器桿臂(23)相連線,X軸機器桿臂(27)、Y軸機器桿臂(26)和Z軸機器桿臂(23)上分別安裝有交流伺服電機,Z軸機器桿臂(23)與連線板(4)相連線,所述的非同時拔管機構(3)包括橫樑(43),橫樑(43)的一個側面上並排設定有兩個固定機構(44),兩固定機構(44)之間並排設定有至少一個可調節機構(45),所述可調節機構(45)包括分別固接於橫樑(43)頂面和底面的上限位板(32)與下限位塊(36),上限位板(32)和下限位塊(36)之間固接有滑軌(34),滑軌(34)上設定有可沿滑軌(34)上下移動的滑塊(33),滑塊(33)與下限位塊(36)之間設定有彈簧(35),滑塊(33)與機器手(39)固接,按可調節機構(45)距橫樑(43)中心線的距離,由遠及近可調節機構(45)中下限位塊(36)的高度依次等距升高,具有相同高度下限位塊(36)的可調節機構(45)相對於橫樑(43)的中心線對稱設定,所述固定機構(44)包括固接於橫樑(43)側面的連線塊(42),連線塊(42)與機器手(39)固接,

三維機器人(5)上安裝有限位開關,落紗小車(6)上與小輪固定板(14)同側安裝有光電感測器,該光電感測器位於朝向落紗小車(6)運行方向的一端,軌道支持架(7)上等距安裝有定位器,該定位器與位置定位系統相連線,伺服電機(10)和三維機器人(5)分別與控制系統相連線,三維機器人(5)還與檢測系統相連線。

2.按照權利要求1所述的自動落紗裝置,其特徵在於,落紗小車(6)上與小輪固定板(14)同側安裝有兩個摩擦輪(9),兩摩擦輪(9)並排設定,且位於小輪固定板(14)的下方,兩摩擦輪(9)分別與輔軌道(8)相接觸。

3.按照權利要求1所述的自動落紗裝置,其特徵在於,所述的第一小輪(15)採用帶軸承的V形槽小輪。

4.按照權利要求1、2或3所述的自動落紗裝置,其特徵在於,所述第一軌道(16)的上端面為凸出的V形。

5.按照權利要求1、2或3所述的自動落紗裝置,其特徵在於,所述第二小輪(18)採用帶軸承的V形槽小輪。

6.按照權利要求1、2或3所述的自動落紗裝置,其特徵在於,所述第二軌道(17)的下端面為凸出的V形。

7.按照權利要求1、2或3所述的自動落紗裝置,其特徵在於,所述伺服電機(10)與齒輪(20)之間設定有離合器。

實施方式

如圖1、圖2、圖3、圖4和圖5所示,《一種自動落紗裝置》包括落紗小車6,落紗小車6一個側壁外側並排固接有兩塊小輪固定板14,其中一塊小輪固定板14上加工有一安裝孔31,每塊小輪固定板14上分別加工有四個通孔,該四個通孔分為上下兩排,每排兩個,上排的兩個通孔中分別安裝有第一小輪15,下排的兩個通孔為豎直的條形孔,該兩個條形孔內從上往下依次設定有彈性滑塊21和彈簧墊22,兩彈性滑塊21內分別安裝有第二小輪18,第一小輪15和第二小輪18均採用帶軸承的V形槽小輪。落紗小車6的底面外側安裝有萬向輪13。落紗小車6安裝有小輪固定板14的側壁下部並排設定有兩個摩擦輪9,摩擦輪9與固定於細紗機1側面的輔軌道8相接觸。落紗小車6的底面上設定有防震墊12,防震墊12上放置有接紗筐11。落紗小車6的頂部設定有三維機器人5,三維機器人5與連線板4相連線,連線板4與非同時拔管機構3相連線。

該自動落紗裝置還包括固接於細紗機1紗錠支持架29下端的托架30,托架30上固接有主軌道支持架7,主軌道支持架7背離細紗機1的一側分別固接有沿細紗機1長度方向設定的第一軌道16和第二軌道17,第一軌道16和第二軌道17上下平行設定,第一軌道16的上端面和第二軌道17的下端面分別為凸出的V形,並分別與第一小輪15和第二小輪18上的V形槽相對應,第一軌道16的下端面設定有齒條19。第一小輪15與第一軌道16的上端面相接觸,第二小輪18與第二軌道17的下端面相接觸。

安裝孔31內設定有法蘭,該法蘭內設定有齒輪軸,該齒輪軸的一端與齒輪20固接,齒輪20與齒條19嚙合,齒輪軸的另一端與離合器相連線,該離合器與固接於落紗小車6內壁的伺服電機10相連線。

第一軌道16和第二軌道17的端部分別設定有楔形導向軌道,便於落紗小車6推入,並掛靠在軌道上。

彈性墊22用於支持彈性滑塊21,使得第一小輪15和第二小輪18與軌道緊密配合。防震墊12用於緩衝下落的紗管2對落紗小車6的衝擊力。

落紗小車6上與小輪固定板14同側安裝有光電感測器,該光電感測器位於朝向落紗小車6運行方向的一端,軌道支持架7上等距安裝有至少一個定位器,相鄰兩定位器之間的距離為落紗小車的一次拔紗過程行走位移。定位器與位置定位系統相連線。

如圖6、圖7和圖8所示,該發明自動落紗裝置中三維機器人5的結構,包括平行設定的兩Y軸機器桿臂26,Y軸機器桿臂26與第一軌道16相垂直,兩Y軸機器桿臂26上分別設定有可沿Y軸機器桿臂26移動的Y軸滑塊28,兩Y軸機器桿臂26之間設定有X軸機器桿臂27,X軸機器桿臂27與Y軸機器桿臂26相垂直,X軸機器桿臂27的兩端分別與兩Y軸滑塊28固接,X軸機器桿臂27上固接有可沿X軸機器桿臂27移動的X軸滑塊24,X軸滑塊24上固接有Z軸固定滑塊25,Z軸固定滑塊25與Z軸機器桿臂23相連線,Z軸機器桿臂23可沿Z軸固定滑塊25上下移動。Z軸機器桿臂23與連線板4相連線,X軸機器桿臂27、Y軸機器桿臂26和Z軸機器桿臂23上分別安裝有交流伺服電機。

X軸機器桿臂27、Y軸機器桿臂26和Z軸機器桿臂23端部分別安裝有限位開關,對三維機器人5的運動位置進行限位。

伺服電機10和三維機器人5分別與控制系統相連線,三維機器人5還與檢測系統相連線。

如圖9所示,該發明自動落紗裝置中非同時拔管機構3的結構,包括橫樑43,橫樑43的同一側面並排固接有兩個固定機構44,兩固定機構44之間的橫樑43上並排固接有至少一個可調節機構45,相鄰兩可調節機構45之間的中心距相同,該中心距為細紗機1相鄰兩紗錠之間的中心距;兩固定機構44與相鄰可調節機構45之間的中心距也等於細紗機1相鄰兩紗錠之間的中心距。

如圖10、圖11和圖12所示,該發明自動落紗裝置非同時拔管機構3中可調節機構45的結構,包括分別固接於橫樑43頂面和底面的上限位板32與下限位塊36,上限位板32和下限位塊36分別沿橫樑43的頂面和底面同向伸出,並超出橫樑43的一個側面,上限位板32和下限位塊36之間固接有豎直設定的滑軌34,滑軌34上設定有滑塊33,滑塊33可沿滑軌34上下移動,滑塊33與下限位塊36之間設定有彈簧35,下限位塊36上加工有與彈簧35同軸的螺孔,該螺孔內安裝有螺栓37,螺栓37與彈簧35的下端相接觸。滑塊33背離橫樑43的一側固接有連線板38,連線板38與機器手39固接,機器手39採用豎直設定的筒形的充放氣膠囊41,機器手39的氣口通過通氣管40與氣體輸送裝置相通。

可調節機構45的數量為偶數,根據可調節機構45的安裝位置距橫樑43中心線之間的距離,由遠及近下限位塊36的高度依次等距升高,下限位塊36高度相同的可調節機構45相對於橫樑43的中心線對稱設定。

如圖13所示,該發明自動落紗裝置非同時拔管機構3中固定機構44的結構,包括固接於橫樑43側面的連線塊42,連線塊42與機器手39固接,機器手39採用筒形的充放氣膠囊41,機器手39的氣口通過通氣管40與氣體輸送裝置相通。

機器手39採用充放氣膠囊41或電機驅動的多塊張合式機械手。

上限位板32能保證拔管初始時,各可調節機構45中的機器手39在彈簧35的作用下處於同一水平線上。

下限位塊36用於支撐彈簧35,通過調節螺栓37可以微調彈簧35對滑塊33的支撐力。不同高度的下限位塊36使得滑塊33具有不同的行程,橫樑43上升時,可調節機構45中的機器手39相對於橫樑43作不同行程的下移,實現不同時刻起拔錠子。

橫樑43上布置的可調節機構45和固定機構44數量總和為N(N≥3),其中,固定機構44的數量為M(M=1或2),則可調節機構45的數量為N-M。可調節機構45中的滑軌34與滑塊33配合實現機器手39作微小的上下移動。

三維機器人5採用X軸、Y軸和Z軸的機器桿臂獨立運動,沿X軸機器桿臂27的運動與落紗小車6的行進方向一致,使非同時拔管機構3沿細紗機1移動;沿Y軸機器桿臂26的運動能實現非同時拔管機構3在水平面內遠離或靠近細紗機1,Z軸機器桿臂23的運動實現非同時拔管機構3沿垂直方向運動。Z軸與Y軸聯合運動,實現非同時拔管機構3拔起紗管2過程的曲線軌跡。非同時拔管機構3實現了非同時拔起N(N>3)個紗管2,避免了同時拔起N個紗管2帶來的峰值負荷,實現了持續利用很小的驅動力(拔1~2紗管力)起拔N個紗管2,達到了省力的目的。

三維機器人5採用升降力平衡設計,使得小功率電機能夠承擔較大的過力矩,實現了小驅動單元,具有大落紗力的目的。

該自動落紗裝置採用多路光電感測器對落紗小車6的起始位置、中間位置和行程進行定位,並對非同時拔管機構3的拔紗過程進行檢測。通過控制系統判斷非同時拔管機構3的拔紗過程是否順利完成等中間功能的實現,判斷拔紗過程中發生的故障,實現職能檢測,同時控制落紗小車6的行走和三維機器人5各個坐標的行走配合。

該發明自動落紗裝置的工作過程:將落紗小車6從細紗機1一側的平台推入主、輔軌道,通過主軌道端部安裝的楔形導向軌道使落紗小車6掛靠在軌道上。此時,落紗小車6懸空,以避免高低不平的地面對落紗過程的影響。光電感測器與位置定位系統確認落紗小車6的初始位置後,控制系統啟動伺服電機10,伺服電機10驅動齒輪20運轉,齒輪20沿齒條19移動,並帶動第一小輪15和第二小輪18運轉,使落紗小車6沿軌道移動。開始時X軸滑塊24位於X軸機器桿臂27的中部位置;當位置定位系統檢測到落紗小車6處於工作位置時,將檢測到的信號傳輸至控制系統,控制系統發出指令,伺服電機10停止工作,落紗小車6停止前進,此時,控制系統啟動Y軸機器桿臂26上的電機,驅動Y軸滑塊28向細紗機1靠近,同時啟動Z軸機器桿臂23上的電機,驅動Z軸機器桿臂23下降,併到達非同時拔管機構3可以進行拔管的位置,非同時拔管機構3的機器手39夾持住固定於紗錠支持架29上的紗管2,之後,Z軸機器桿臂23上升,將機器手39夾持的紗管2拔出,當紗管2到達即將離開紗錠的位置時,為了避免紗管2碰到細紗機1的紡紗架,Y軸滑塊28向遠離細紗機1的方向移動,此時紗管2做弧線上升運動,當紗管2完全離開紗錠時,控制系統啟動伺服電機10,齒輪20驅動落紗小車6運行,同時,三維機器人5向遠離細紗機1的方向移動,當紗管2到達接紗筐11上方時,機器手39鬆開,使紗管2落入接紗筐11內,完成落紗任務。然後X軸滑塊24沿X軸機器桿臂27向落紗小車6的運行方向移動,同時Y軸滑塊28靠近細紗機1,為下一次拔管做準備。落紗小車6到達下一工段時,X軸滑塊24同時或先於落紗小車6停止在X軸機器桿臂27朝向落紗小車6運行方向的一端,開始新一輪的作業。下一輪工作與上次不同的是X軸滑塊24由X軸機器桿臂27朝向落紗小車6運行方向的一端運動到X軸機器桿臂27背離落紗小車6運行方向的一端。如此輪迴工作,直到所有細紗機1的紗管2拔完為止,在細紗機1的另一端平台上卸下落紗小車。

榮譽表彰

2013年10月,《一種自動落紗裝置》獲得第十五屆中國專利優秀獎。