專利背景

石墨電極接頭用於連線兩根

石墨電極,對於石墨電極接頭的材質要求要高於石墨電極本體,石墨電極接頭的尺寸雖然小於石墨電極本體,但通過石墨電極接頭的電流與通過石墨電極本體的電流是相同的,這就要求其有較低的電阻率,同時也由於尺寸較小而又承載著連線兩根電極的作用,這就要求其有較高的抗折強度。

2010年3月之前的石墨電極接頭材料的製造方法是通過使用優質石油焦和煤瀝青混合壓型,經過兩次浸漬三次焙燒,再經石墨化處理才能製成材料成品。其缺點是製造方法複雜、周期長、能源消耗高,製成的材料成品強度差,在使用過程中容易造成折斷。

發明內容

專利目的

《一種石墨電極接頭材料的製造方法》的目的是,對2010年3月之前的技術進行實質性改進,提供一種方法科學合理,製造周期短,成品體積密度高,強度高,節能環保,製造成本低的石墨電極接頭材料的製造方法。

技術方案

《一種石墨電極接頭材料的製造方法》其特徵是,它包含以下步驟:

(a)準備原料:原料按重量%,其組成為:0-2毫米的二次焦占70%、0-2毫米的普通石墨碎占4%、本鋼中溫瀝青12.5-13.5%、中溫改質瀝青12.5-13.5%;

(b)配料:粒度組成:+2毫米占<2%,-2+1毫米占10%,-1+0.5毫米占12%,-0.5+0.075毫米占33%,-0.075占45%;

(c)混捏:將分級的配料倒入混捏鍋中進行攪拌,混捏鍋自身由導熱油進行外部加熱,內部有鉸刀進行物料攪拌,混捏鍋導熱油進口溫度:230-233℃,下到混捏鍋內瀝青溫度162-165℃,混捏的乾混時間:40分鐘,溫度118-126℃;混捏的濕混時間:45分鐘,溫度162-168℃;

(d)壓型:將混捏的糊料倒入成型容器中,通過壓力機將糊料從成型容器的開口處擠出,壓型的搗固壓力為8兆帕,預壓壓力20兆帕,預壓時間4分鐘,擠壓壓力在5-7.5兆帕,擠壓速度長度為1880毫米140秒,壓力機的嘴子口溫度112-117℃,壓力機的成型段溫度155-145℃,壓力機的變形區溫度130-127℃,壓力機的料室溫度119-116℃,壓力機的柱塞頭145-142℃;

(e)一次焙燒:將經壓型的待燒品放入環形焙燒爐中,在隔絕空氣的情況下,按升溫曲線逐步加熱,150-350℃、溫升速度4.4℃/小時、持續時間45小時,350-400℃、溫升速度1.7℃/小時、持續時間30小時,400-500℃、溫升速度1.25℃/小時、持續時間80小時,500-600℃、溫升速度1.8℃/小時、持續時間57小時,600-700℃、溫升速度3.8℃/小時、持續時間27小時,700-800℃、溫升速度5.0℃/小時、持續時間20小時,800-1000℃、溫升速度8.0℃/小時、持續時間25小時,1000-1200℃、溫升速度8.3℃/小時、持續時間20小時,1200℃保持時間20小時;

(f)浸漬:將一次焙燒品放入高壓浸漬罐中,在保持真空和加壓的狀態下注入浸漬劑瀝青,使瀝青浸入一次焙燒品中,預熱溫度320℃,浸漬罐真空度-0.092兆帕抽真空時間45MIN,加壓壓力3.0兆帕,加壓時間2.5小時;

(g)二次焙燒:將浸漬的待燒品放入環形焙燒爐中,在隔絕空氣的情況下,按升溫曲線逐步加熱,150-350℃、溫升速度4.4℃/小時、持續時間45小時,350-400℃、溫升速度1.7℃/小時、持續時間30小時,400-500℃、溫升速度1.1℃/小時、持續時間90小時,500-600℃、溫升速度1.7℃/小時、持續時間59小時,600-700℃、溫升速度3.6℃/小時、持續時間28小時,700-800℃、溫升速度5.0℃/小時、持續時間20小時,800-1000℃、溫升速度8.0℃/小時、持續時間25小時,1000-1250℃、溫升速度10℃/小時、持續時間25小時,1250℃保持時間20小時;(小時)石墨化:將二次焙燒品放入艾奇遜石墨化爐中,在隔絕空氣的情況下,使焙燒品通電流,焙燒品加熱到2700℃進行石墨化,石墨化曲線1000/100、8000/1000,送電時間88小時,製造出石墨電極接頭成品材料。所述的二次焦是經過1700-1800℃溫度,燒制的優質石油焦經破碎後的原料。

改善效果

《一種石墨電極接頭材料的製造方法》使用二次焦和中溫改制瀝青壓型,只需要經過一次浸漬、兩次焙燒就能夠得到2010年3月之前繁索的製造方法同樣的效果;2010年3月之前繁索的製造方法採用兩次浸漬、三次焙燒,而該發明的方法相對2010年3月之前的方法減少了一次浸漬、一次焙燒步驟,從而在環保,能耗上具有較強的優勢,具有廣泛的推廣價值;套用該發明的方法製造的石墨電極接頭材料的抗折強度提高30%,經兩次焙燒獲得的體積密度達到2010年3月之前的方法三次燒焙燒水平;具有方法科學合理,製造周期短,成品體積密度高,強度高,節能環保,製造成本低等優點。

附圖說明

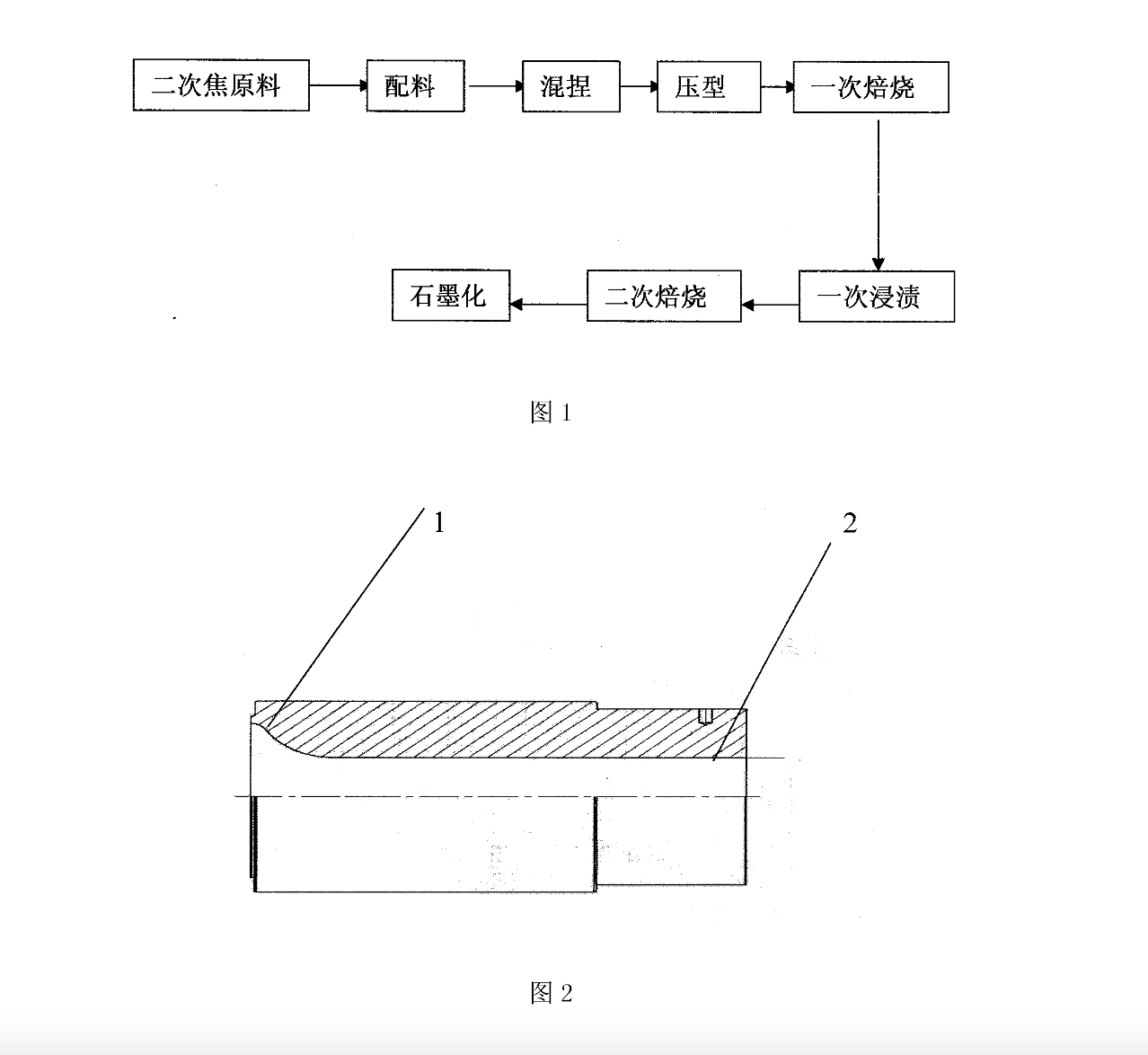

圖1為《一種石墨電極接頭材料的製造方法》的製造方法方框圖。

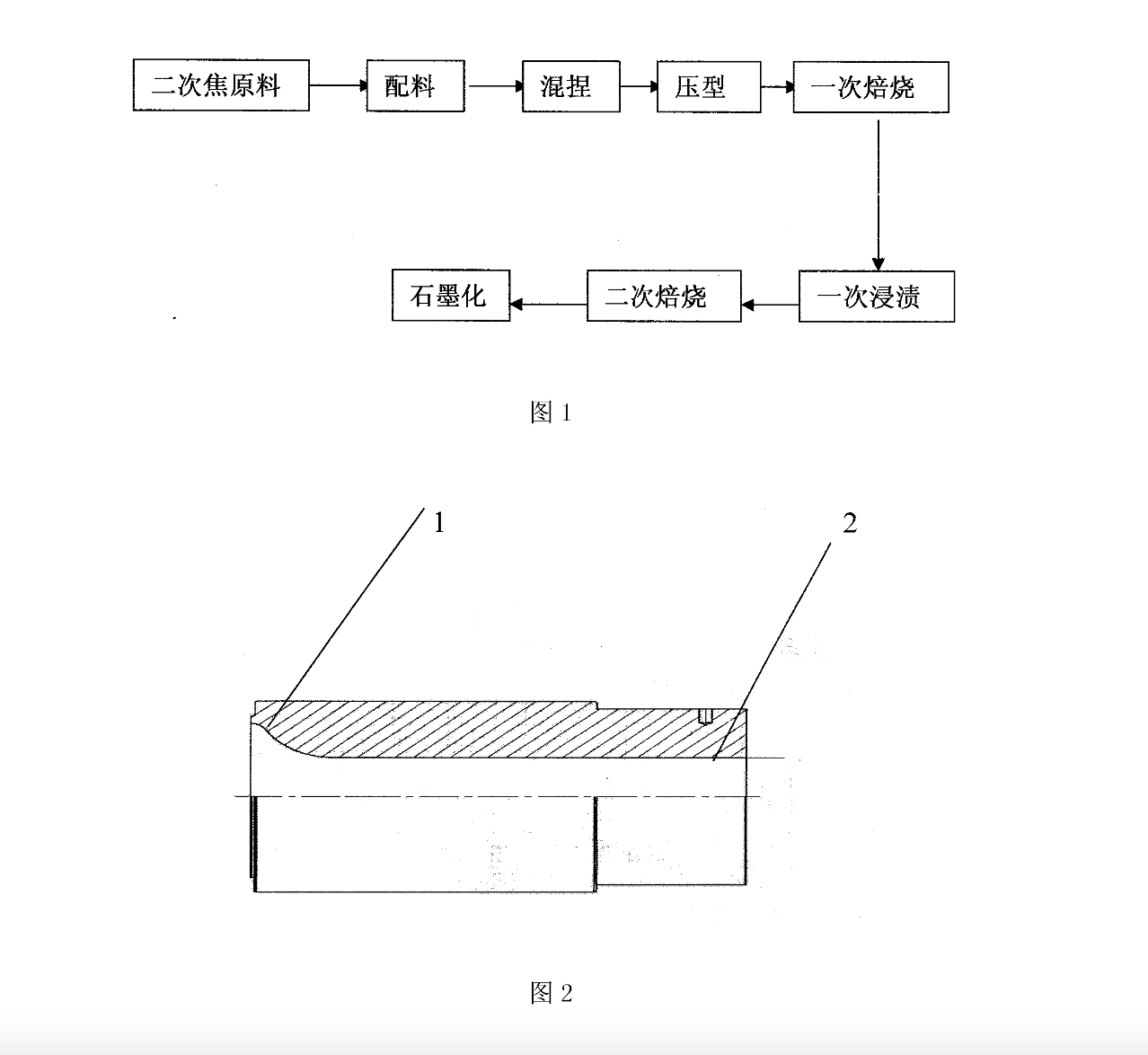

圖2為壓力機的嘴子結構剖視示意圖。

附圖說明

權利要求

1.《一種石墨電極接頭材料的製造方法》其特徵是,它包含以下步驟:

(a)準備原料:原料按重量%,其組成為:0-2毫米的二次焦占70%、0-2毫米的普通石墨碎占4%、本鋼中溫瀝青12.5-13.5%、中溫改質瀝青12.5-13.5%;

(b)配料:粒度組成:+2毫米占<2%,-2+1毫米占10%,-1+0.5毫米占12%,-0.5+0.075毫米占33%,-0.075占45%;

(c)混捏:將分級的配料倒入混捏鍋中進行攪拌,混捏鍋自身由導熱油進行外部加熱,內部有鉸刀進行物料攪拌,混捏鍋導熱油進口溫度:230-233℃,下到混捏鍋內瀝青溫度162-165℃,混捏的乾混時間:40分鐘,溫度118-126℃;混捏的濕混時間:45分鐘,溫度162-168℃;

(d)壓型:將混捏的糊料倒入成型容器中,通過壓力機將糊料從成型容器的開口處擠出,壓型的搗固壓力為8兆帕,預壓壓力20兆帕,預壓時間4分鐘,擠壓壓力在5-7.5兆帕,擠壓速度長度為1880毫米、140秒,壓力機的嘴子口溫度112-117℃,壓力機的成型段溫度155-145℃,壓力機的變形區溫度130-127℃,壓力機的料室溫度119-116℃,壓力機的柱塞頭145-142℃;

(e)一次焙燒:將經壓型的待燒品放入環形焙燒爐中,在隔絕空氣的情況下,按升溫曲線逐步加熱,150-350℃、溫升速度4.4℃/小時、持續時間45小時,350-400℃、溫升速度1.7℃/小時、持續時間30小時,400-500℃、溫升速度1.25℃/小時、持續時間80小時,500-600℃、溫升速度1.8℃/小時、持續時間57小時,600-700℃、溫升速度3.8℃/小時、持續時間27小時,700-800℃、溫升速度5.0℃/小時、持續時間20小時,800-1000℃、溫升速度8.0℃/小時、持續時間25小時,1000-1200℃、溫升速度8.3℃/小時、持續時間20小時,1200℃、保持時間20小時;

(f)浸漬:將一次焙燒品放入高壓浸漬罐中,在保持真空和加壓的狀態下注入浸漬劑瀝青,使瀝青浸入一次焙燒品中,預熱溫度320℃,浸漬罐真空度-0.092兆帕抽真空時間45MIN,加壓壓力3.0兆帕,加壓時間2.5小時;

(g)二次焙燒:將浸漬的待燒品放入環形焙燒爐中,在隔絕空氣的情況下,按升溫曲線逐步加熱,150-350℃、溫升速度4.4℃/小時、持續時間45小時,350-400℃、溫升速度1.7℃/小時、持續時間30小時,400-500℃、溫升速度1.1℃/小時、持續時間90小時,500-600℃、溫升速度1.7℃/小時、持續時間59小時,600-700℃、溫升速度3.6℃/小時、持續時間28小時,700-800℃、溫升速度5.0℃/小時、持續時間20小時,800-1000℃、溫升速度8.0℃/小時、持續時間25小時,1000-1250℃、溫升速度10℃/小時、持續時間25小時,1250℃保持時間20小時;(小時)石墨化:將二次焙燒品放入艾奇遜石墨化爐中,在隔絕空氣的情況下,使焙燒品通電流,焙燒品加熱到2700℃進行石墨化,石墨化曲線1000/100、8000/1000,送電時間88小時,製造出石墨電極接頭成品材料。

2.根據權利要求1所述的一種石墨電極接頭材料的製造方法,其特徵是,所述的二次焦是經過1700-1800℃溫度,燒制的優質石油焦經破碎後的原料。

實施方式

參照圖1,《一種石墨電極接頭材料的製造方法》它包含以下步驟:

(a)準備原料:原料按重量%稱取,其組成為:0-2毫米的二次焦占70%、0-2毫米的普通石墨碎占4%、本鋼中溫瀝青12.5-13.5%、中溫改質瀝青12.5-13.5%,其中:本鋼中溫瀝青為本溪鋼鐵集團有限公司板材股份有限公司生產的市售產品;中溫改質瀝青為石家莊市德利化工有限公司生產的市售產品;

(b)配料:粒度組成:+2毫米占<2%,-2+1毫米占10%,-1+0.5毫米占12%,-0.5+0.075毫米占33%,-0.075占45%;

(c)混捏:將分級的配料倒入混捏鍋中進行攪拌,混捏鍋自身由導熱油進行外部加熱,內部有鉸刀進行物料攪拌,混捏鍋導熱油進口溫度:230-233℃,下到混捏鍋內瀝青溫度162-165℃,混捏的乾混時間:40分鐘,溫度118-126℃;混捏的濕混時間:45分鐘,溫度162-168℃;

(d)壓型:將混捏的糊料倒入成型容器中,通過壓力機將糊料從成型容器的開口處擠出,壓型的搗固壓力為8兆帕,預壓壓力20兆帕,預壓時間4分鐘,擠壓壓力在5-7.5兆帕,擠壓速度長度為1880毫米、140秒,壓力機的嘴子口溫度112-117℃,壓力機的成型段溫度155-145℃,壓力機的變形區溫度130-127℃,壓力機的料室溫度119-116℃,壓力機的柱塞頭溫度145-142℃;

(e)一次焙燒:將經壓型的待燒品放入環式焙燒爐中,在隔絕空氣的情況下,按升溫曲線逐步加熱到1200℃的過程,採用324小時曲線進行一次焙燒,具體曲線如表1。

(f)浸漬:將一次焙燒品放入高壓浸漬罐中,在保持真空和加壓的狀態下注入浸漬劑瀝青,使瀝青浸入一次焙燒品中,預熱溫度320℃,浸漬罐真空度-0.092兆帕抽真空時間45MIN,加壓壓力3.0兆帕,加壓時間2.5小時;

(g)二次焙燒:將浸漬的待燒品放入環形焙燒爐中,在隔絕空氣的情況下,按升溫曲線逐步加熱到1250℃的過程,採用342小時曲線進行二次焙燒,具體曲線如表2。

(小時)石墨化:將二次焙燒品放入艾奇遜石墨化爐中,在隔絕空氣的情況下,使焙燒品通電流,焙燒品加熱到2700℃進行石墨化,石墨化曲線1000/100、8000/1000,送電時間88小時,製造出石墨電極接頭成品材料。

所述的二次焦是經過1700-1800℃溫度,燒制的優質石油焦經破碎後的原料。焦炭在1700-1800℃之間是處於無定型炭向石墨轉化的臨界點,在這一溫度下碳原子排列方式處於一種從無序到有序的轉化狀態,炭質材料既具備無定型炭的一些性質也具備石墨的一些性質,用於製造石墨接頭材料具備常規石油焦所不具備的一些特性。主要表現在制品的密度、強度等特性上。

參照圖2,壓力機嘴子曲線的制定,嘴子擠壓口1進入端初始的弧形過渡曲線與直線相接直至嘴子擠壓口2的出口端,使用這種壓力機嘴子曲線能使製品的體積密度增強。

浸漬所使用的是專用浸漬劑,並套用高壓浸漬法,專用浸漬劑是一種專門用於浸漬的煤瀝青,2010年3月之前的方法使用普通中溫瀝青作為浸漬劑,2010年3月之前的方法使用普通中溫瀝青缺點是普通中溫瀝青喹啉不容物含量高,不利於浸漬。

按該發明的一種石墨電極接頭材料的製造方法獲得的材料與2010年3月之前的製造方法製造的材料技術指標進行分析,由於該發明的方法採用二次焦為原料,在改進壓力機嘴子曲線的前提下,在浸漬上使用專用浸漬劑、且套用高壓浸漬方法製造的石墨電極接頭與2010年3月之前的方法對比抗折強度提高30%,體積密度二燒時提高到原需要三次焙燒才能達到的高度,因而能夠減少一次浸漬和一次焙燒。我國行業驗收標準、方大炭素驗收標準、美國UCAR公司驗收標準和該發明的材料驗收標準見表3。

表3:驗收標準指標如下:

該發明的一種石墨電極接頭材料的製造方法製造的兩種直徑的石墨電極接頭經中鋼集團吉林炭素股份有限公司檢測實驗室檢測見檢測報告。證明按該發明製造方法製造的石墨電極接頭材料實現了該發明目的和效果。中鋼集團吉林炭素股份有限公司檢測實驗室為國家指定的檢測單位。

榮譽表彰

2016年9月,《一種石墨電極接頭材料的製造方法》獲得第二屆吉林省專利獎金獎。