專利背景

2006年國際原油價格持續升高,其中一個重要的因素就是由於可以預見的石油生產顛峰的到達,由此引發國際範圍內替代能源技術的研究熱潮。中國能源結構的特徵是富煤、少氣、缺油,因此,對於中國來講,從能源安全戰略角度考慮,發展替代能源的需求更為迫切。

甲醇是石油化工的基石,通過適當的催化過程,甲醇可以轉化為石油化工的多種產品,如乙烯、丙烯、芳烴、烷烴以及上述產品的混合物。

甲醇轉化制汽油(MTG)技術是由Mobil公司發明的一種甲醇轉化技術。自1974年起,該公司申請了多項有關甲醇轉化制汽油的專利,並於80年代在紐西蘭建設了工業規模的甲醇轉化制汽油的裝置,成功進行了多年的商業運轉。

然而,過去的甲醇轉化制烴類產品的技術大多採用兩段轉化工藝。美國專利3931349是Mobil公司早期公布的甲醇轉化制烴類的專利,採用固定床兩段轉化工藝,其中第一段反應是甲醇脫水制二甲醚,一段出口物料,包括甲醇、二甲醚和水的混合物,進入二段反應器,在分子篩催化劑的作用下生成汽油餾分段產物。

美國專利4579999則公布了另外一種兩段法甲醇轉化制汽油餾分段烴類產品的技術,其一段反應器中填裝分子篩催化劑,將甲醇首先轉化為低碳烯烴和部分C5烴,將C5冷卻分離後,低碳烯烴進入二段反應器,在烯烴聚合催化劑的作用下,進一步轉化生成汽油餾分段產物。

美國專利4689205公布了一種甲醇多段轉化製取烴的技術。該專利公布的技術與美國專利4579999基本相似,在一段反應器中,甲醇在一定溫度和壓力條件下轉化為C2~C1烯烴和部分C5烴,將C5烴分離後,剩餘部分進入第二段反應器,採用烯烴聚合催化劑,將第一段反應產生的低碳烯烴進一步聚合為汽油餾份的烴產品。所不同的是,該專利公布的技術中,第一段採用的是流化床反應器。無論採用固定床還是流化床反應器,兩段法甲醇轉化製取烴類產品的技術都存在工藝流程長,反應器數量多,投資大的缺點。

發明內容

專利目的

《一種甲醇一步法製取烴類產品的工藝》的目的是提供一種工藝流程簡單、投資小的一段法甲醇轉化製取烴類產品的工藝。

技術方案

《一種甲醇一步法製取烴類產品的工藝》提供的一步法甲醇轉化製取烴類產品的工藝採用固定床反應器,催化劑是人工合成的酸性矽鋁沸石分子篩催化劑,在上述催化劑的作用下,甲醇經分子間或分子內脫水,生成亞甲基或二甲醚等中間化合物,這些化合物在分子篩酸性表面作用下,進一步發生碳鏈增長、環化、聚合等反應,最終生成C1~C12的烴類產品。

《一種甲醇一步法製取烴類產品的工藝》提供的甲醇一步法製取烴類產品工藝包括如下步驟:

(1)、原料甲醇加熱至反應溫度,進入裝有酸性矽鋁沸石分子篩催化劑的甲醇轉化反應器內,在300~500℃,0.1~5.0兆帕,甲醇的液體空速為0.1~10.0h條件下,轉化為烴類產品混合物;

(2)、甲醇轉化反應器中反應生成的烴類產品混合物進行冷卻分離,液體部分為是C5烴類產品和氣相部分;

(3)、氣相部分進入循環壓縮機,壓縮後得到的液體一部分作為液化石油氣(LPG)產品離開系統,另一部分作為循環物料與原料甲醇混合,返回反應器中進行進一步的反應;

(4)、為維持系統穩定,氣液分離後獲得的氣相產物中,一部分被作為弛放氣排放到系統外。

如上所述的原料甲醇可以是由任何含碳物質如煤炭、天然氣、生物質等為原料合成而得,原料甲醇既可以是精甲醇,也可以是粗甲醇,粗甲醇的甲醇含量最好在70%以上。

如上所述的催化劑為市售的酸性矽鋁沸石分子篩催化劑,如ZSM-5,ZSM-11,ZSM-48等,其中較好的是ZSM-5分子篩催化劑,最適合的是針對一步法甲醇轉化制烴類產品工藝專門開發的分子篩催化劑是由如下合成方法製得的:

(1)導向劑合成(參見中國專利00109593.5):將矽源與去離子水、模板劑配置成A溶液,鋁源、無機酸與去離子水配置成B溶液,A溶液放入合成釜中攪拌均勻,然後在200-400轉/分攪拌下,將B溶液滴加至A溶液中,將釜密閉,繼續攪拌10-20分鐘後開始升溫,由室溫以2-5℃/分的速率升溫至120℃恆溫20-25小時,再以10-15℃/小時升溫至165-170℃,冷卻降溫,裝入密閉瓶中製成導向劑;

其中各組份的摩爾比為SiO2:Al2O3:Na2O:模板劑:無機酸:H2O=40—80:1:7—15:25—40:3.0-7.5:2000—4000;

(2)分子篩合成:

將矽源與導向劑、去離子水配置成C溶液,鋁源、無機酸與離子水配置成D溶液,可溶性鑭鹽製成0.1—1.0摩爾/升的溶液,記為E溶液,C溶液放入合成釜中,開始以200-400轉/分的速度攪拌,再將E溶液加入,然後加入占總體積5-10%的導向劑,以3—5℃/分鐘的速率升溫至50—80℃,最後將D溶液滴加入釜中,將釜密閉,繼續攪拌10-20分鐘後開始升溫,由室溫以2-5℃/分的速率升溫至120℃,恆溫20-25小時,再以10-15℃/小時的升溫至155—165℃,恆溫20—25小時,然後冷卻、降溫,將物料卸出,沉澱、過濾,將濾餅洗至溶液PH值呈7—8,經110—120℃烘乾,於520—540℃下焙燒3—5小時,得到LaZSM-5分子篩;

如上所述的各組分的摩爾比為:SiO2:Al2O3:Na2O:R-NH3:無機酸:La:H2O=40—80:1:7—15:25—40:3.0-7.5:0.1—2.0:2000—4000;

(3)製備催化劑

將LaZSM-5分子篩經過0.5-1摩爾/升的酸溶液進行離子交換,直至LaZSM-5分子篩的Na含量<0.1(m)%,然後烘乾、500-540℃焙燒3-5小時後,得到LaHZSM-5分子篩。然後按LaHZSM-5分子篩與粘結劑的重量百分比100—50:0—50加入粘結劑混合均勻,同時用體積濃度<5%的稀硝酸溶液混捏成型,烘乾後,在500-540℃焙燒3-5小時後製成催化劑。

如上所述的矽源是矽酸鈉、正矽酸乙脂、白碳黑、矽溶膠等含矽物質。如上所述的鋁源是硫酸鋁、硝酸鋁等可溶性鋁鹽。如上所述的模板劑是正丁胺、乙二胺、1,6己二胺、乙胺等有機胺類。如上所述的無機酸是硫酸、硝酸、鹽酸、等礦物酸。如上所述的無機鹼為氫氧化鈉、碳酸鈉等。如上所述的粘結劑為氧化鋁、硅藻土、薄水鋁石、二氧化矽等分子篩成型常用粘結劑。

《一種甲醇一步法製取烴類產品的工藝》工藝步驟3中,甲醇轉化生成烴的過程為放熱反應,每轉化1千克甲醇,大約放出1.74MJ的熱量,如果不採取相應的熱量移出措施,則床層溫度將失去控制,導致反應無法正常進行,同時過高的溫度也會加速催化劑的結焦失活過程,從而使催化劑單程壽命縮短。通過循環物料進行循環,對原料甲醇進行了稀釋,可以緩解反應過程的熱效應。同時,在專用ZSM-5分子篩催化劑的作用下,循環物料中的烯烴還可以進一步發生反應,生成C5烴類產品,達到提高C5烴類產品收率的目的。為達到控制甲醇轉化反應器溫升的目的,步驟3中循環物料與甲醇的質量比應為5~25,最好為10~20。

改善效果

《一種甲醇一步法製取烴類產品的工藝》提供的工藝進行一步法甲醇轉化製取烴類產品,具有工藝流程短,操作簡單,投資省的優勢。

附圖說明

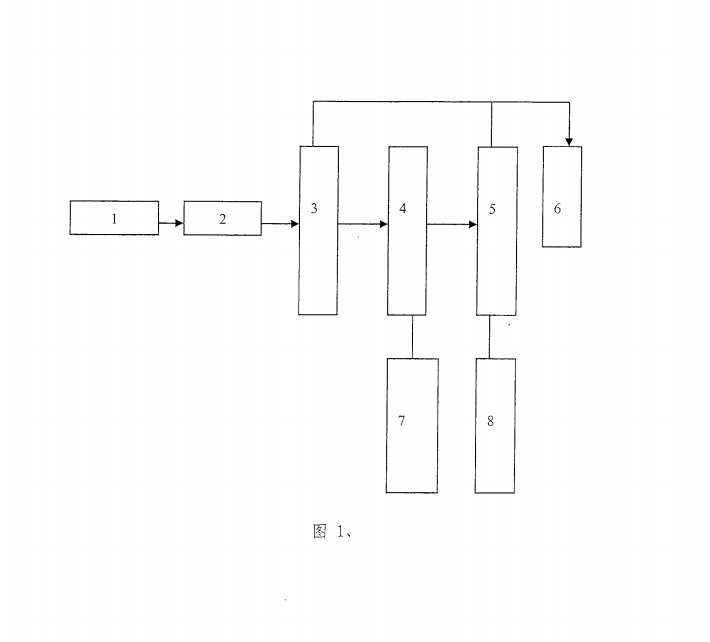

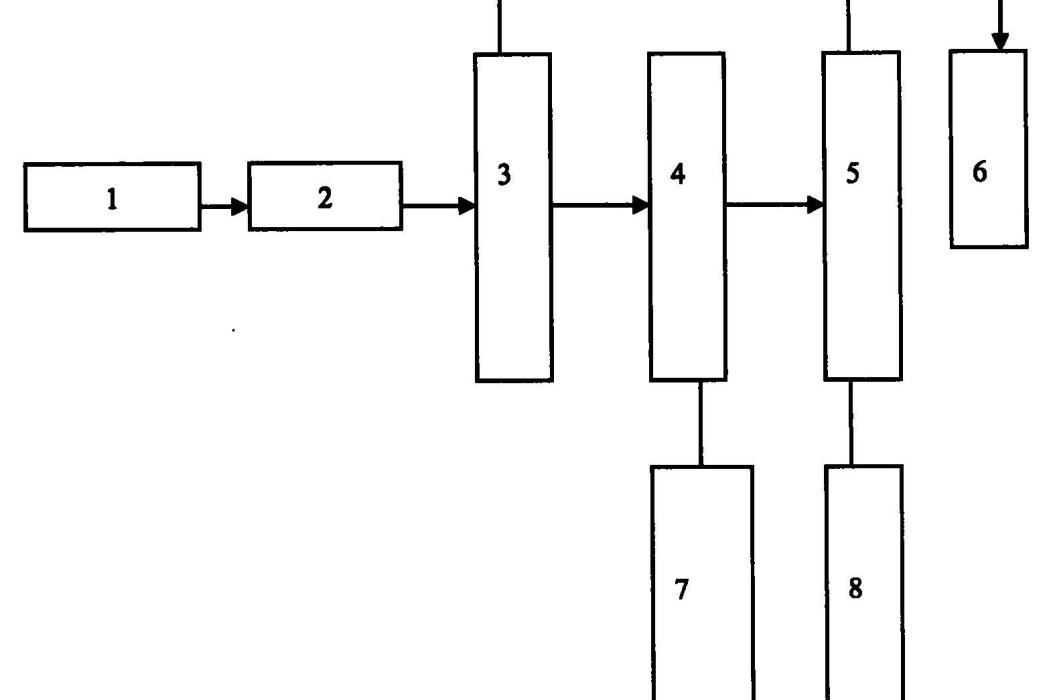

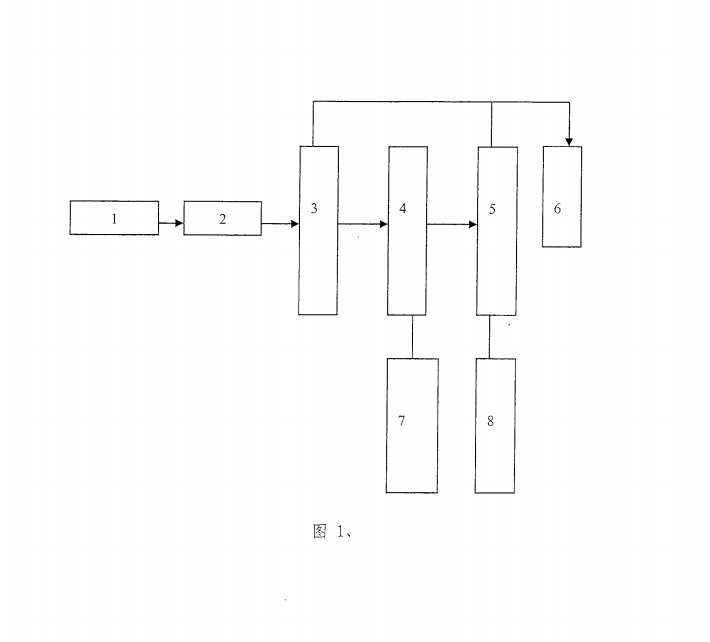

圖1是《一種甲醇一步法製取烴類產品的工藝》的工藝流程示意圖

如圖所示,1是甲醇儲罐,2是計量泵,3是甲醇轉化反應器,4是冷卻分離系統,5是循環壓縮機,6是弛放氣,7是C5烴產品,8是LPG產品

圖1

技術領域

《一種甲醇一步法製取烴類產品的工藝》涉及到一種甲醇一步法轉化製取烴類產品的方法。

權利要求

1.一種甲醇一步法製取烴類產品的工藝,其特徵在於包括如下步驟:

(1)、原料甲醇加熱至反應溫度,進入裝有酸性矽鋁沸石分子篩催化劑的甲醇轉化反應器內,在300~500℃,0.1~5.0兆帕,甲醇的液體空速為0.1~10.0h條件下,轉化為烴類產品混合物;

(2)、甲醇轉化反應器中反應生成的烴類產品混合物進行冷卻分離,液體部分C5烴類產品和氣相部分;

(3)、氣相部分進入循環壓縮機,壓縮後得到的液體一部分作為液化石油氣產品離開系統,另一部分作為循環物料與原料甲醇混合,返回反應器中進行進一步的反應;

(4)、為維持系統穩定,氣液分離後獲得的氣相產物中,一部分被作為弛放氣排放到系統外。

2、如權利要求1所述的一種甲醇一步法製取烴類產品的工藝,其特徵在於所述的原料甲醇是由煤炭、天然氣或生物質為原料合成而得,原料甲醇是精甲醇或甲醇含量在70%以上粗甲醇。

3、如權利要求1所述的一種甲醇一步法製取烴類產品的工藝,其特徵在於所述的催化劑為ZSM-5、ZSM-11、ZSM-48或由如下合成方法製得的:

(1)導向劑合成:

將矽源與去離子水、模板劑配置成A溶液,鋁源、無機酸與去離子水配置成B溶液,A溶液放入合成釜中攪拌均勻,然後在200-400轉/分攪拌下,將B溶液滴加至A溶液中,將釜密閉,繼續攪拌10-20分鐘後開始升溫,由室溫以2-5℃/分的速率升溫至120℃恆溫20-25小時,再以10-15℃/小時升溫至165-170℃,冷卻降溫,裝入密閉瓶中製成導向劑;其中各組份的摩爾比為:SiO2:Al2O3:Na2O:模板劑:無機酸:H2O=40—80:1:7—15:25—40:3.0-7.5:2000—4000;

(2)分子篩合成:

將矽源與導向劑、去離子水配置成C溶液,鋁源、無機酸與離子水配置成D溶液,可溶性鑭鹽製成0.1—1.0摩爾/升的溶液,記為E溶液,C溶液放入合成釜中,開始以200-400轉/分的速度攪拌,再將E溶液加入,然後加入占總體積5-10%的導向劑,以3—5℃/分鐘的速率升溫至50—80℃,最後將D溶液滴加入釜中,將釜密閉,繼續攪拌10-20分鐘後開始升溫,由室溫以2-5℃/分的速率升溫至120℃,恆溫20-25小時,再以10-15℃/小時的升溫至155—165℃,恆溫20—25小時,然後冷卻、降溫,將物料卸出,沉澱、過濾,將濾餅洗至溶液PH值呈7—8,經110—120℃烘乾,於520—540℃下焙燒3—5小時,得到LaZSM-5分子篩;

如上所述的各組分的摩爾比為:SiO2:Al2O3:Na2O:R-NH3:無機酸:La:H2O=40—80:1:7—15:25—40:3.0-7.5:0.1—2.0:2000—4000;

(3)製備催化劑

將LaZSM-5分子篩經過0.5-1摩爾/升的酸溶液進行離子交換,直至LaZSM-5分子篩的Na含量<0.1m%,然後烘乾、500-540℃焙燒3-5小時後,得到LaHZSM-5分子篩,然後按LaHZSM-5分子篩與粘結劑的重量百分比100—50:0—50加入粘結劑混合均勻,同時用體積濃度<5%的稀硝酸溶液混捏成型,烘乾後,在500-540℃焙燒3-5小時後製成催化劑。

4、如權利要求3所述的一種甲醇一步法製取烴類產品的工藝,其特徵在於所述的矽源是矽酸鈉、正矽酸乙脂、白碳黑或矽溶膠。

5、如權利要求3所述的一種甲醇一步法製取烴類產品的工藝,其特徵在於所述的鋁源是硫酸鋁或硝酸鋁。

6、如權利要求3所述的一種甲醇一步法製取烴類產品的工藝,其特徵在於所述的模板劑是正丁胺、乙二胺、1,6己二胺或乙胺。

7、如權利要求3所述的一種甲醇一步法製取烴類產品的工藝,其特徵在於所述的無機酸是硫酸、硝酸或鹽酸。

8、如權利要求3所述的一種甲醇一步法製取烴類產品的工藝,其特徵在於所述的粘結劑為氧化鋁、硅藻土、薄水鋁石或二氧化矽。

9、如權利要求1所述的一種甲醇一步法製取烴類產品的工藝,其特徵在於循環物料與甲醇的質量比為5~25。

10、如權利要求9所述的一種甲醇一步法製取烴類產品的工藝,其特徵在於所述的循環物料與甲醇的質量比為10~20。

實施方式

實施例1

A.導向劑的合成導向劑的摩爾比組成為SiO2:Al2O3:Na2O:正丁胺:H2SO1:H2O=40:1:10:28:7.2:2800。矽源採用組成為SiO2=25.1300;Na2O=8.12%;H2O=66.75%的水玻璃,首先稱取600克水玻璃,加入126.5克的正丁胺和1181.3克的去離子水製成A溶液,裝入合成釜中,,在300轉/分的攪拌下攪拌均勻,再稱取41.82克的硫酸鋁,置入裝有1561.4克水的燒杯中,然後加入15.8克的硫酸,用玻璃棒攪拌均勻,製成B溶液將其滴加至釜中的溶液中,然後將釜密閉,繼續攪拌10-20分鐘後開始升溫。第一步,由室溫以2℃/分的速率升溫至120℃恆溫20小時,第二步,再以10℃/小時的速率升溫至165℃後,降溫冷卻,將物料卸出裝入密封瓶中。

B.分子篩合成

配料組成如下:SiO2:Al2O3:Na2O:導向劑:H2SO4:硝酸鑭:H2O=20:1:7:2:0.5:0.1:2500;矽源採用組成為:SiO2=25.13%;Na2O=8.12%;H2O=66.75%的水玻璃,首先稱取500克水玻璃,然後加入1548.75克的去離子水,製成C溶液,將其放入合成釜中攪拌均勻,開始以200-400轉/分的速度攪拌,再量取0.1摩爾/升的硝酸鑭溶液10毫升作為E溶液加入釜中,然後加入占總體積5-10%的導向劑180毫升,以5℃/分鐘的速率升溫至80℃,然後再稱取69.6克的硫酸鋁加2218.3克的去離子水與4.8克的硫酸配置成D溶液,將其滴加至釜內溶液中,然後將釜密閉,繼續攪拌10分鐘後開始升溫。第一步,以3℃/分的速率升溫至120℃恆溫25小時,第二步,再以10℃/小時的慢速升溫至160℃恆溫20—25小時,然後採用冷卻水降溫後,將物料卸出,沉澱過濾將物料溶液洗至PH值呈8,經110℃烘乾後置於爐中於540℃下焙燒5小時即為LaZSM-5分子篩原粉。

C.催化劑製備

將上述分子篩經過0.5摩爾/升的鹽酸溶液進行離子交換,直至LaZSM-5分子篩的Na含量<0.1(m)%,然後烘乾、500℃焙燒3小時後,得到LaHZSM-5分子篩。然後按LaHZSM-5分子篩與粘結劑的重量百分比為50:50加入粘結劑混合均勻,同時用體積濃度2%的稀硝酸溶液混捏成型,烘乾後,在500℃焙4小時後製成催化劑。

如附圖流程,甲醇轉化反應器為不鏽鋼制管式反應器,內裝HZSM-5催化劑5L,重3.05千克。

甲醇轉化工藝條件為:反應入口溫度T=320℃、入口壓力P=2.0兆帕,採用精甲醇為原料,液體空速LHSV=1.4h。循環物料與原料甲醇質量比為12。

採用上述工藝條件,一段法甲醇轉化製取烴類產品的反應結果見表1,產物分布見表2。

實施例2

A.導向劑的合成導向劑的原料組成為SiO2:Al2O3:Na2O:1.6-己二胺:H2SO4:H2O=60:1:13:32:3.3:3000。矽源採用組成為:SiO2=25.13%;Na2O=8.12%;H2O=66.75%的水玻璃,首先稱取600克水玻璃,加入728.9克的去離子水和149.9克的1、6-己二胺製成A溶液裝入合成釜中,在300轉/分的攪拌下攪拌均勻,再稱取17.93克的硝酸鋁,置入裝有1561.4克水的燒杯中,然後加入15.6克的硫酸,用玻璃棒攪拌均勻製成B溶液,將其滴加至釜中的溶液中,然後將釜密閉,繼續攪拌10-20分鐘後開始升溫。第一步,由室溫以2℃/分的速率升溫至120℃恆溫20小時,第二步,再以10℃/小時的速率升溫至165℃,冷卻降溫,將物料卸出裝入密封瓶中待用。

B.分子篩的合成

配料組成如下:SiO2:Al2O3:Na2O:導向劑:HNO3:硫酸鑭:H2O=40:1:10:3:2.1:0.5:2800;矽源採用組成為:SiO2=25.23%;H2O=74.75%的矽溶膠,首先稱取600克矽溶膠,然後加入16.73克氫氧化鈉和1156.3克的去離子水製成C溶液,放入合成釜中攪拌均勻,再量取0.5摩爾/升的硫酸鑭溶液65毫升作為E溶液加入釜中,然後加入占總體積5-10%的導向劑189毫升,以3℃/分鐘的速率升溫至70℃,然後再稱取41.8克的硫酸鋁加1565.2克的去離子水與15.8克的硝酸配置成D溶液,然後在200轉/分攪拌下,將其滴加至釜內溶液中,然後將釜密閉,繼續攪拌20分鐘後開始升溫。第一步,以3℃/分的速率升溫至120℃恆溫20小時,第二步,再以10℃/小時的慢速升溫至165℃恆溫20小時,然後採用冷卻水降溫,將物料卸出,沉澱洗滌,使溶液洗至PH值呈7,經120℃烘乾後置於爐中於540℃下焙燒3小時即為LaZSM-5分子篩原粉。

C.催化劑製備

將上述分子篩經過0.8摩爾/升的硫酸酸溶液進行離子交換,直至LaZSM-5分子篩的Na含量<0.1(m)%,然後烘乾、520℃焙燒5小時後,得到LaHZSM-5分子篩。然後按LaHZSM-5分子篩與薄水鋁石的重量比60:40加入粘結劑混合均勻,同時用體積濃度3%的稀硝酸溶液混捏成型,烘乾後,在540℃焙燒5小時後製成催化劑。

同實施例1,循環物料與原料甲醇的質量比為15,其他條件相同實施例1,所的反應結果見表1,產物分布見表2。

實施例3

A.導向劑的合成導向劑的原料組成為SiO2:Al2O3:Na2O:乙胺:H2SO4:H2O=80:1:15:38:5.2:3800矽源採用組成為:SiO2=25.13%;Na2O=8.12%;H2O=66.75%的水玻璃,首先稱取600克水玻璃,加入84.33克的乙胺和1181.3克的去離子水製成A溶液,裝入合成釜中,在300轉/分的攪拌下攪拌均勻,再稱取41.82克的硫酸鋁,置入裝有1561.4克水的燒杯中,然後加入15.8克的硫酸,用玻璃棒攪拌均勻製成B溶液,將其滴加至釜中的溶液中,然後將釜密閉,繼續攪拌10-20分鐘後開始升溫。第一步,由室溫以2℃/分的速率升溫至120℃恆溫20小時,第二步,再以10℃/小時的速率升溫至165℃冷卻降溫,將物料卸出裝入密封瓶中。

B.分子篩的合成

配料組成如下:SiO2:Al2O3:Na2O:導向劑:HCl:硫酸鑭:H2O=60:1:12:4:5.7:2.0:3000,矽源採用組成為:SiO2=25.13%;Na2O=8.12%;H2O=66.75%的水玻璃,首先稱取600克水玻璃,然後728.4克去離子水製成C溶液,放入合成釜中攪拌均勻,然後再量取占總體積8%的導向劑184毫升加入,再量取2.0摩爾/升的硫酸鑭溶液41.5毫升作為E溶液加入釜中,然後加導向劑189毫升,以3℃/分鐘的速率升溫至65℃,再稱取15.71克的硝酸鋁加1115.6克的去離子水與28.1克的磷酸配置成D溶液,然後在250轉/分攪拌下,將其滴加至釜內溶液中,最後D3的量為,然後將釜密閉,繼續攪拌15分鐘後開始升溫。首先以5℃/分的速率升溫至120℃恆溫25小時,第二步,再以10℃/小時的慢速升溫至165℃恆溫20小時,然後採用冷卻水降溫,將物料卸出,沉澱過濾,再將溶液洗至PH值呈8,經110℃烘乾後置於爐中於540℃下焙燒5小時得到LaZSM-5分子篩原粉。

C.催化劑製備

將上述分子篩經過1摩爾/升的硝酸溶液進行離子交換,直至LaZSM-5分子篩的Na含量<0.1(m)%,然後烘乾、540℃焙燒5小時後,得到LaHZSM-5分子篩。然後按LaHZSM-5分子篩與硅藻土的重量百分比80:20加入粘結劑混合均勻,同時用體積濃度4%的稀硝酸溶液混捏成型,烘乾後,在540℃焙燒5小時後製成催化劑。

同實施例1,以粗甲醇為原料,粗甲醇原料的甲醇含量為80%,其餘為水,其他條件相同實施例1,所得反應結果見表1,產物分布見表2。

實施例4

A.導向劑採用實施例1中所合成的導向劑。

B.分子篩的合成

配料組成如下:SiO2:Al2O3:Na2O:導向劑:HNO3:硝酸鑭:H2O=80:1:12:2:8.3:1.0:3800,矽源採用組SiO2含量為99.8%的白炭黑,首先稱取151.1克白炭黑,置入1072.9克的去離子水中製成C溶液,再量取1.0摩爾/升的硝酸鑭溶液31毫升作為E溶液加入釜中,然後加入導向劑138毫升,以5℃/分鐘的速率升溫至70℃,然後再稱取20.9克的硫酸鋁加1062.7克的去離子水與25.0克的硝酸配置成D溶液,在300轉/分的攪拌下,將其滴加至釜內溶液中,然後將釜密閉,繼續攪拌10分鐘後開始升溫。第一步,由室溫以4℃/分的速率升至120℃恆溫20小時,第二步,再以10℃/小時的慢速升至160℃恆溫25小時,然後採用冷卻水降溫,將物料卸出,沉澱洗滌使物料溶液PH值呈8,經110℃烘乾後置於爐中於540℃下焙燒3小時即為LaZSM-5分子篩原粉。

C.製備催化劑

將上述分子篩經過0.8摩爾/升的鹽酸酸溶液進行離子交換,直至LaZSM-5分子篩的Na含量<0.1(m)%,然後烘乾、540℃焙燒3小時後,得到LaHZSM-5分子篩。然後直接將LaHZSM-5分子篩壓片烘乾後,在540℃焙燒3小時後製成催化劑。

同實施例1,甲醇轉化工藝條件為:反應入口溫度T=320℃、入口壓力P=1.0兆帕,採用精甲醇為原料,液體空速LHSV=1.4h-1。循環物料與原料甲醇質量比為12。

採用上述工藝條件,一段法甲醇轉化製取烴類產品的反應結果見表1,產物分布見表2。

實施例5

A.導向劑採用實施例3中所合成的導向劑。

B.分子篩的合成

配料組成如下:SiO2:Al2O3:Na2O:導向劑:H2SO4:硫酸鑭:H2O=100:1:14:3:2.4:0.8:4000,

矽源採用含量為28.0%正矽酸乙脂,首先稱取1867.25克正矽酸乙脂,然後460.3克的去離子水製成C溶液,放入合成釜中攪拌均勻,然後先量取導向劑198毫升加入,再量取1.0摩爾/升的硫酸鑭溶液78毫升作為E溶液加入釜中,以3℃/分鐘的速率升溫至70℃,然後再稱取27.9克的硫酸鋁加1193.8克的去離子水與21.2克的鹽酸配置成D溶液,然後在400轉/分攪拌下,將其滴加至釜內溶液中,然後將釜密閉,繼續攪拌10分鐘後開始升溫。首先以3℃/分的速率升溫至120℃恆溫20小時,第二步,再以10℃/小時的慢速升溫至160℃恆溫25小時,然後採用冷卻水降溫,將物料卸出,沉澱洗滌使溶液洗至PH值呈8,經110℃烘乾後置於爐中於540℃下焙燒4小時即為LaZSM-5分子篩原粉。

C.製備催化劑

將上述分子篩經過1摩爾/升的硫酸溶液進行離子交換,直至LaZSM-5分子篩的Na含量<0.1(m)%,然後烘乾、510℃焙燒4小時後,得到LaHZSM-5分子篩。然後按LaHZSM-5分子篩與粘結劑的重量百分比60:40加入粘結劑混合均勻,同時用體積濃度2%的稀硝酸溶液混捏成型,烘乾後,在520℃焙燒3小時後製成催化劑。

同實施例1,甲醇轉化工藝條件為:反應入口溫度T=320℃、入口壓力P=2.0兆帕,採用精甲醇為原料,液體空速LHSV=5h。循環物料與原料甲醇質量比為12。

採用上述工藝條件,一段法甲醇轉化製取烴類產品的反應結果見表1,產物分布見表2。

實施例6

催化劑採用市售的HZSM-5分子篩,矽鋁摩爾比為50,按HZSM-5分子篩與粘結劑的重量百分比70:30加入粘結劑混合均勻,也即稱70克分子篩與30剋薄水鋁石,混合均勻。再用體積濃度2%的稀硝酸溶液混捏成型,烘乾後,在520℃焙燒3小時後製成催化劑。

同實施例1,甲醇轉化工藝條件為:反應入口溫度T=320℃、入口壓力P=0.4兆帕,採用精甲醇為原料,液體空速LHSV=1.4h。循環物料與原料甲醇質量比為12。

採用上述工藝條件,一段法甲醇轉化製取烴類產品的反應結果見表1,產物分布見表2。

實施例7

催化劑選用市售的HZSM-11分子篩,矽鋁摩爾比為48按HZSM-11分子篩與粘結劑的重量百分比70:30加入粘結劑混合均勻,也即稱70克分子篩與30剋薄水鋁石,混合均勻。再用體積濃度2%的稀硝酸溶液混捏成型,烘乾後,在540℃焙燒3小時後製成催化劑。

同實施例1,甲醇轉化工藝條件為:反應入口溫度T=400℃、入口壓力P=1.0兆帕,採用精甲醇為原料,液體空速LHSV=1.4h。循環物料與原料甲醇質量比為12。採用上述工藝條件,一段法甲醇轉化製取烴類產品的反應結果見表1,產物分布見表2。

實施例8

催化劑選用市售的HZSM-48分子篩,矽鋁摩爾比為55。按HZSM-48分子篩與粘結劑的重量百分比70:30加入粘結劑混合均勻,也即稱70克分子篩與30剋薄水鋁石,混合均勻。再用體積濃度2%的稀硝酸溶液混捏成型,烘乾後,在540℃焙燒3小時後製成催化劑。

同實施例1,甲醇轉化工藝條件為:反應入口溫度T=320℃、入口壓力P=1.0兆帕,採用精甲醇為原料,液體空速LHSV=1.4h。循環物料與原料甲醇質量比為12。採用上述工藝條件,一段法甲醇轉化製取烴類產品的反應結果見表1,產物分布見表2。

表1實施例反應結果

表1實施例反應結果

表2.液相烴類產物分布

表2.液相烴類產物分布

榮譽表彰

2020年7月14日,《一種甲醇一步法製取烴類產品的工藝》獲得第二十一屆中國專利獎優秀獎。