《一種用於氣流床氣化爐的粉煤燃燒器》是科林未來能源技術(北京)有限公司於2014年10月11日申請的專利,該專利的公布號為CN104373935A,授權公布日為2015年2月25日,發明人是單育兵、張亞紅。

《一種用於氣流床氣化爐的粉煤燃燒器》該粉煤燃燒器包括中心管和同心地包圍該中心管的外圍管。中心管噴頭直段的截面為尖銳的銳角,且該銳角的兩條邊(即中心管噴頭直段和其對應的中心管噴頭外側傾斜邊)長度較大,中心管噴頭直段上方設定導流片,中心管和外圍管圍成的粉煤通道上設有螺旋導流室。該發明的粉煤燃燒器可以有效地降低中心管噴頭處的高溫輻射面積和強度,延長其使用壽命,方便噴嘴的拆裝和維修,改善粉煤和氧化劑的混合效果,實現粉煤氣化的長周期穩定運行,降低粉煤氣化的成本。

2017年12月11日,《一種用於氣流床氣化爐的粉煤燃燒器》獲得第十九屆中國專利優秀獎。

(概述圖為《一種用於氣流床氣化爐的粉煤燃燒器》摘要附圖)

基本介紹

- 中文名:一種用於氣流床氣化爐的粉煤燃燒器

- 申請人:科林未來能源技術(北京)有限公司

- 申請日:2014年10月11日

- 申請號:2014105313676

- 公布號:CN104373935A

- 公布日:2015年2月25日

- 發明人:單育兵、張亞紅

- 地址:北京市朝陽區新源南路6號京城大廈3601室

- Int.Cl.:F23D1/02(2006.01)I

- 類別:發明專利

專利背景,發明內容,專利目的,技術方案,改善效果,附圖說明,技術領域,權利要求,實施方式,榮譽表彰,

專利背景

中國煤炭資源豐富,石油、天然氣資源相對貧乏,煤炭占能源消費總量的比重約為70%,占全球煤炭消費總量的50%。傳統的煤炭利用方式為直接燃燒,不僅效率低,且污染嚴重,導致中國二氧化硫、氮氧化物、大氣汞排放量高居全球首位。煤氣化是煤炭清潔利用的重要途徑,該技術適應了中國經濟的可持續發展要求,近年來發展迅速。煤氣化技術就是將固體煤變成氣態烴、CO、H2等氣體的技術,其目的就是獲得清潔能源和化工原料。其原理就是煤、煤焦或石油焦與氣化劑(空氣、氧氣、水蒸氣、氫等)在一定溫度及壓力下發生化學反應,將煤、煤焦或石油焦中的有機質轉化為煤氣。氣流床煤氣化工藝又可以分為水煤漿氣化和粉煤氣化。水煤漿氣化所用燃燒器的燃燒介質為含有40%左右水分的煤漿,而粉煤氣化所用燃燒器的燃燒介質為密度為300千克/標準立方米左右的固體煤粉,兩種燃燒介質的黏度特性、流動特性、密度、粒度、輸送速度等均不相同。因此,對氣化爐、燃燒器等氣化設備的要求也不相同。尤其對於燃燒器來說更是如此。氣化原料經設定在氣化爐上的燃燒器噴射進入氣化爐內進行燃燒。其中,水煤漿燃燒器的進料為氣-液混合,而粉煤燃燒器的進料為氣-固混合,傳質機理、反應動力學差異較大,燃燒器的設計也各有側重。

粉煤氣化與水煤漿氣化相比具有氣化效率高、性能指標好、套用煤種廣的特點,具有較高的技術經濟和環保優勢。在粉煤氣化工藝中,粉煤燃燒器是氣化爐的核心設備,其價格昂貴,維修、更換成本高,對氣化爐運行的經濟性影響較大。但由於燃燒器置於氣化爐內,工作環境惡劣,其壽命普遍較短,一般在3個月左右。因此,粉煤燃燒器的使用壽命已經成為氣化裝置長周期運行的關鍵。由於粉煤燃燒器最容易發生燒蝕的部位為燃燒器的迎火面,燒蝕原因主要來自氣化爐內的高溫輻射或火焰直接灼燒。

為了降低燃燒器向火面的高溫輻射或火焰灼燒的破壞程度,許多技術被開發出來。例如,CN1300870A將陶瓷粉噴塗到氣化爐燃燒器的外表面上,用於隔絕高溫腐蝕介質。CN101956982A在燃燒器受熱環形面板上開多個微型通孔,冷卻水通過這些通孔噴出並受熱氣化,由此來消耗氣化爐的高溫對於燃燒器輻射的熱量。CN103333717A採用在燃燒器的前端面設定耐火度超過1770℃的隔熱層來阻擋氣化爐內的高溫輻射。更常見的降溫方法就是在在各個物料通道之間設定多個冷卻水夾套,用來提高噴頭部位的冷卻效果,例如CN10403496A、CN101446413A中所述。以上這些降溫措施在一定程度上減輕了燃燒器最外部物料通道向火面的破壞程度,但對於氧氣劑通道和煤粉通道之間的部分,其高溫破壞問題並沒有明顯改善,主要原因為氧化劑在出燃燒器通道後,與爐內的可燃氣體迅速發生高溫反應,在燃燒器頭部形成高溫區,從而加速了氧化劑與煤粉通道之間的高溫輻射或高溫灼燒。為了延長該部位的使用壽命,通常在兩個通道之間設定冷卻水夾套。通過夾套內冷卻水的強制循環,迅速移走熱負荷,從而起到降溫表面溫度的目的。實際上水夾套的設定也會帶來另外兩個缺陷。一是水夾套自身存在存在一定的受熱面積,在移走熱負荷的同時,該受熱面積也在接受熱輻射,並成為燃燒器向火面最容易受到高溫破壞的部位,經常在燃燒器運行一段時間後,表面便產生裂紋而發生漏水現象。二是水夾套結構的維修和拆裝相對比較困難,需要專業的維修單位進行拆裝和維修,費用較高。

此外,為了實現粉煤和氧化劑的良好混合,2014年10月之前的技術多是在靠近煤粉通道出口處及氧化劑通道出口處設計旋流葉片,該旋流葉片對物料的混合效果欠佳。並且旋流葉片是水平地焊接在物料通道的管壁上,在承受著自身重力的同時又受到高速物流的衝擊,在實際運行過程中,經常出現旋流片脫落現象。

發明內容

專利目的

《一種用於氣流床氣化爐的粉煤燃燒器》的目的是提供一種可以減輕內部物料通道出口的高溫損壞、拆裝和維修方便、各物料混合效果良好的用於粉煤氣化爐的粉煤燃燒器。

技術方案

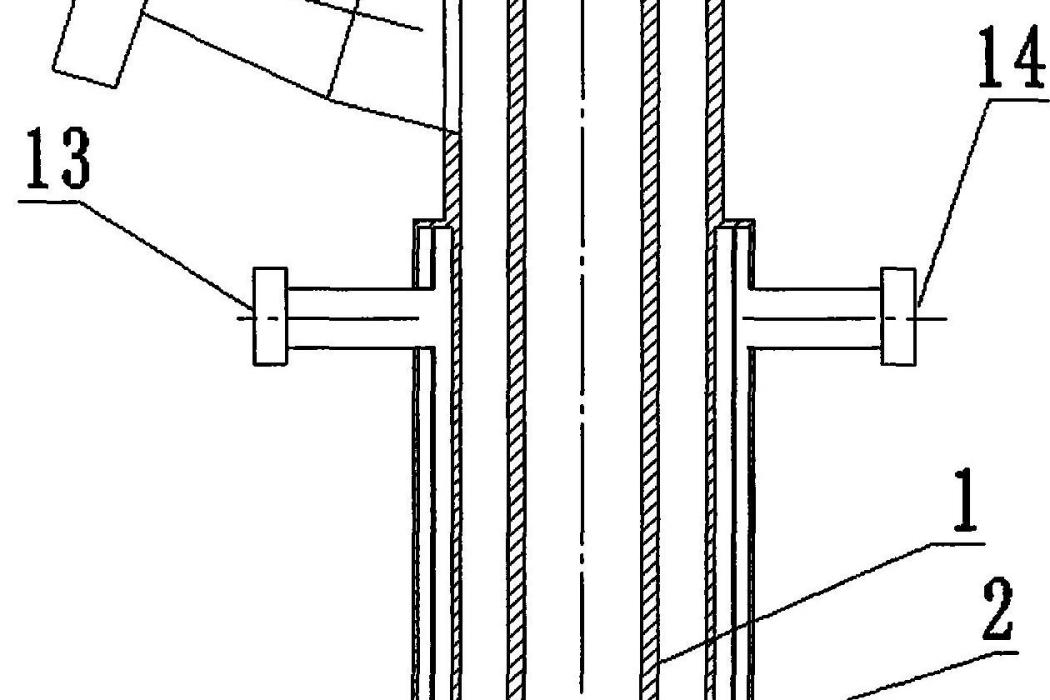

《一種用於氣流床氣化爐的粉煤燃燒器》包括中心管1和同心地包圍該中心管的外圍管2,中心管1和外圍管2在靠近向火面的一側錐形地收縮,中心管1為氧化劑通道,中心管1外壁和外圍管2內壁形成的環形通道為粉煤通道,外圍管2為雙層結構的冷卻水夾套,冷卻水首先由冷卻水進口13進入夾套內層,後經外圍管2噴頭部位的狹窄通道進入夾套外側並由冷卻水出口14流出。其中,中心管1噴頭的內收縮半角α為10°~20°,外側傾角β為70°~80°,外圍管2噴頭的內收縮半角ε為15°~25°,中心管1噴頭直段高度h1與中心管1噴口直徑d的比例為h1:d=0.5~2,中心管1與外圍管2噴口端面的距離h2與中心管1噴口直徑d的比例為h2:d=0.1~0.5。

優選地噴頭尺寸為:中心管1噴頭的內收縮半角α為15°,外側傾角β為75°,外圍管2噴頭的內收縮半角ε為20°,中心管1噴頭直段高度h1與中心管1噴口直徑d的比例為h1:d=1,中心管1與外圍管2噴口端面的距離h2與中心管1噴口直徑d的比例為h2:d=0.2。該優選方案可以較大程度地降低中央管噴頭的燒損風險。同時還發現,該優選方案還可以改善氣化爐的流場分布,形成氣化爐爐壁良好的掛渣,提高碳轉化效率,並可大大提高氣化爐的運行負荷。

該發明的粉煤燃燒器中心管1噴頭的外側傾角β較大,中心管1噴頭直段高度h1與中心管1噴口直徑d的比例也較高,由此形成尖銳的銳角截面,且該銳角的兩條邊(即中心管1噴頭直段和其對應的中心管1噴頭外側傾斜邊)長度較大。這種設計一方面使得中心管1的向火面的面積收縮成一條線,降低了噴頭最前端的受熱面積;另一方面,由於向火面的熱輻射呈梯度銳減,中心管1噴頭外側傾斜邊受到的熱輻射量也極大的降低。2014年10月之前的技術中,粉煤燃燒器中心管的降溫措施的改進,多是集中在改進冷卻水夾套的結構來提高冷卻效果,並且普遍認為該發明所述的這種不帶冷卻水夾套的中心管結構更易燒損。但實際生產中卻發現,去掉冷卻水套,通過改變中心管噴頭的設計尺寸,使其截面呈尖銳的銳角、且該銳角具有較長的邊長後,反而不易被燒損,使用壽命更長,運行更穩定。原因為該發明的設計較大幅度地降低了總受熱面積。此外,改造後的燃燒器結構由於出口截面成銳角,從而減少了氧化劑的返流,使得粉煤通道出口形成穩定的煤粉和惰性氣體保護層,減少了對燃燒器頭部的輻射強度,有效的保護了燃燒器的頭部。同時,去掉冷卻水夾套後,中心管更容易拆裝;燃燒器頭部是可更換的部件,維修時只是切掉燃燒器頭部即可,去掉水夾套後可以更方便的進行維修。

該發明中,中心管1與外圍管2噴口端面的距離h2與中心管1噴口直徑d的比例為h2:d=0.1~0.5。由於噴口部位的熱輻射呈梯度銳減,因此中心管1噴口端面收縮進入外圍管2噴口端面內部,有利於進一步降低熱輻射。同時,又由於h2過大會影響物料的混合效果,因此h2與d的比例不宜超過0.5。

中心管1噴頭的內收縮半角α為10°~20°,同時,外圍管2噴頭的內收縮半角ε為15°~25°,這種設計可以使得從粉煤通道噴出的載氣和粉煤形成一個氣流保護層,該保護層可以一定程度地將中心管噴頭與氣化爐內的熱輻射隔離,由此實現對中心管噴頭的進一步保護。

進一步地,該發明的粉煤燃燒器中心管1噴頭直段上方的內壁面上設定若干條在同一條圓周線上均勻分布的導流片3,所述導流片3與中心管1的軸向呈一定夾角,這種設計可以加速中心管1噴口處的氧化劑流速,從而加速帶走中心管噴頭處的熱量,同時可以增強氧化劑與粉煤的混合效果。2014年10月之前的技術通常在氧化劑通道的噴頭上方即背火面設定旋流葉片,且旋流葉片是水平地焊接在氧化劑通道的管壁上,在承受著自身重力的同時又受到高速物流的衝擊,有可能導致脫落。該發明中心管直段上的導流片3可替代旋流葉片,克服2014年10月之前的旋流葉片的不足,在給中心管噴頭降溫的同時實現良好的混合功能。

所述導流片3與中心管1軸向夾角θ為15°~35°,優選為20°。

進一步地,粉煤進口11與粉煤燃燒器的軸向呈一定角度設定在粉煤通道上,通過分配器12與2至4根與中心管1軸向平行的粉煤輸送管5相通,所述2至4根粉煤輸送管5均勻分布在粉煤通道中,且這些粉煤通道的橫截面積總和對應於粉煤進口11的橫截面積,粉煤輸送管5下部設定螺旋形導流室4,粉煤輸送管5與螺旋形導流室4相通,所述螺旋形導流室4由一條上部螺旋方形管6、一條下部螺旋方形管7和一條連線兩條螺旋方形管的接片8圍成,所述接片8的一端連線在最短的粉煤輸送管出口處,另一端與下部螺旋方形管7相接,兩條螺旋方形管6和7平行延伸,且與粉煤輸送管5的軸向夾角γ為20~45°,接片8與粉煤輸送管5的軸向夾角δ為10~30°,螺旋方形管6、螺旋方形管7以及接片8的螺旋方向與中心管1噴頭直段上方的導流片3的螺旋方向相同。

改善效果

《一種用於氣流床氣化爐的粉煤燃燒器》的粉煤燃燒器可用於多噴嘴的粉煤氣流床氣化爐中。例如,在氣化爐頂部安裝有3-6個該發明的粉煤燃燒器,所述粉煤燃燒器在一條圓周線上平均分布且於氣化爐的軸線平行,所述粉煤燃燒器所在圓周的圓心處安裝點火燃燒器。中心管1中的導流片3和粉煤通道中的螺旋形導流室4共同作用,使得中心管1噴出的氧化劑與粉煤通道噴出的煤粉和惰性氣體形成了良好的混合,並且中心管1噴口處,氧化劑被煤粉及惰性氣體包裹,有效的保護了燃燒器的頭部不會被燒蝕。

該發明一方面將中心管1改成沒有水夾套的結構,並將中心管1的噴口設計成尖銳的銳角,用以減少中心管1噴口受到高溫輻射的面積、增加煤粉和惰性氣體保護層的穩定性;另一方面,設定導流片3和螺旋形導流室4,協同增加了導流效果。進一步增強其外部惰性氣體保護層的穩定性。通過上述結構設計可以有效地降低中心管噴頭處的高溫輻射面積和強度,延長其使用壽命,方便噴嘴的拆裝和維修,改善粉煤和氧化劑的混合效果,實現粉煤氣化的長周期穩定運行,降低粉煤氣化的成本。

附圖說明

圖1是《一種用於氣流床氣化爐的粉煤燃燒器》的粉煤燃燒器結構示意圖

圖2是圖1中粉煤燃燒器噴頭剖面放大圖

圖3是該發明粉煤燃燒器中心管內壁導流片分布示意圖

圖4是粉煤通道含2條粉煤輸送管時粉煤輸送管的分布截面示意圖

圖5是粉煤通道含3條粉煤輸送管時粉煤輸送管的分布截面示意圖

圖6是粉煤通道含4條粉煤輸送管時粉煤輸送管的分截面布示意圖

圖7是該發明粉煤燃燒器粉煤通道中螺旋形導流室的結構示意圖

圖8是圖7中螺旋形導流室的展開圖

圖9是套用該發明粉煤燃燒器的氣化爐頂的燃燒器分布示意圖

圖中:1、中心管2、外圍管3、中心管1導流片、4、螺旋形導流室5、粉煤輸送管6、上部螺旋盤管、7、下部螺旋盤管8、接片9、粉煤燃燒器、10、點火燃燒器11、粉煤進口12、分配器、13、冷卻水進口14、冷卻水出口。

技術領域

《一種用於氣流床氣化爐的粉煤燃燒器》屬於煤氣化領域,尤其是涉及一種用於氣流床氣化爐的粉煤燃燒器。

權利要求

1.《一種用於氣流床氣化爐的粉煤燃燒器》包括中心管(1)和同心地包圍該中心管的外圍管(2),中心管(1)和外圍管(2)在靠近向火面的一側錐形地收縮,外圍管(2)為雙層結構的冷卻水夾套,冷卻水由冷卻水進口(13)首先進入夾套內層,後經外圍管(2)噴頭部位的狹窄通道進入夾套外側並由冷卻水出口(14)流出,其特徵在於:中心管(1)噴頭的內收縮半角α為10°~20°,外側傾角β為70°~80°,外圍管(2)噴頭的內收縮半角ε為15°~25°,中心管(1)噴頭直段高度h1與中心管(1)噴口直徑d的比例為h1:d=0.5~2,中心管(1)與外圍管(2)噴口端面的距離h2與中心管(1)噴口直徑d的比例為h2:d=0.1~0.5。

2.根據權利要求1所述的用於氣流床氣化爐的粉煤燃燒器,其特徵在於:中心管(1)噴頭的內收縮半角α為15°,外側傾角β為75°,外圍管(2)噴頭的內收縮半角ε為20°,中心管(1)噴頭直段高度h1與中心管(1)噴口直徑d的比例為h1:d=1,中心管(1)與外圍管(2)噴口端面的距離h2與中心管(1)噴口直徑d的比例為h2:d=0.2。

3.根據權利要求1所述的用於氣流床氣化爐的粉煤燃燒器,其特徵在於:所述中心管(1)噴頭直段上方的內壁面上設定若干條在同一條圓周線上均勻分布的導流片(3),所述導流片(3)與中心管(1)的軸向呈一定夾角。

4.根據權利要求3所述的用於氣流床氣化爐的粉煤燃燒器,其特徵在於:所述導流片(3)與中心管(1)軸向夾角為15°~35°。

5.根據權利要求4所述的用於氣流床氣化爐的粉煤燃燒器,其特徵在於:所述導流片(3)與中心管(1)軸向夾角θ為20°。

6.根據權利要求5所述的用於氣流床氣化爐的粉煤燃燒器θ,其特徵在於:粉煤進口(11)與粉煤燃燒器的軸向呈一定角度設定在粉煤通道上,通過分配器(12)與2至4根與中心管(1)軸向平行的粉煤輸送管(5)相通,所述2至4根粉煤輸送管(5)均勻分布在粉煤通道中,粉煤輸送管(5)下部設定螺旋形導流室(4),粉煤輸送管(5)與螺旋形導流室(4)相通,所述螺旋形導流室(4)由一條上部螺旋方形管(6)、一條下部螺旋方形管(7)和一條連線兩條螺旋方形管的接片(8)圍成,所述接片(8)的一端連線在最短的粉煤輸送管出口處,另一端與下部螺旋方形管(7)相接,兩條螺旋方形管(6)和(7)平行延伸,且與粉煤輸送管(5)的軸向夾角γ為20~45°,接片(8)與粉煤輸送管(5)的軸向夾角δ為10~30°,螺旋方形管(6)、螺旋方形管(7)以及接片(8)的螺旋方向與中心管(1)噴頭直段上方的導流片(3)的螺旋方向相同。

7.根據權利要求6所述的用於粉煤氣流床氣化爐的粉煤燃燒器,其特徵在於:兩條螺旋方形管(6)和(7)與粉煤輸送管(5)的軸向夾角γ為40°,接片(8)與粉煤輸送管(5)的軸向夾角δ為20°。

8.一種安裝有權利要求1至7所述的粉煤燃燒器的氣流床氣化爐,其特徵在於:在氣化爐頂部安裝有3-6個權利要求1至7所述的粉煤燃燒器(9),所述粉煤燃燒器在一條圓周線上平均分布且與氣化爐的軸線平行,所述粉煤燃燒器所在圓周的圓心處安裝有點火燃燒器(10)。

9.權利要求1至7所述的粉煤燃燒器在氣流床煤氣化領域的套用,其特徵在於:中心管(1)輸送氧化劑,中心管(1)外壁和外圍管(2)內壁形成的環形通道輸送載惰性氣體的粉煤,粉煤與氧化劑從燃燒器噴頭處噴射進入氣化爐燃燒室進行欠氧氣化反應。

10.一種降低粉煤燃燒器中心管噴頭部位熱輻射的方法,所述粉煤燃燒器包括中心管(1)和同心地包圍該中心管的外圍管(2),中心管(1)和外圍管(2)在靠近向火面的一側錐形地收縮,中心管(1)為氧化劑通道,中心管(1)外壁和外圍管(2)內壁形成的環形通道為粉煤通道,外圍管(2)為雙層結構的冷卻水夾套,冷卻水首先由冷卻水進口(13)進入夾套內層,後經外圍管(2)噴頭部位的狹窄通道進入夾套外側並由冷卻水出口(14)流出,其特徵在於:將粉煤燃燒器中心管(1)噴頭部位的截面設計成尖銳的銳角,其中,中心管(1)噴頭的內收縮半角α為10°~20°,外側傾角β為70°~80°,外圍管(2)噴頭的內收縮半角ε為15°~25°,中心管(1)噴頭直段高度h1與中心管(1)噴口直徑d的比例為h1:d=0.5~2,中心管(1)與外圍管(2)噴口端面的距離h2與中心管(1)噴口直徑d的比例為h2:d=0.1~0.5,在中心管(1)噴頭直段上方的內壁面上設定若干條在同一條圓周線上均勻分布的導流片(3),導流片(3)與中心管(1)軸向呈一定夾角,粉煤進口(11)與粉煤燃燒器的軸向呈一定角度設定在粉煤通道上,通過分配器(12)與2至4根與中心管(1)軸向平行的粉煤輸送管(5)相通,所述2至4根粉煤輸送管(5)均勻分布在粉煤通道中,粉煤輸送管(5)下部設定螺旋形導流室(4),粉煤輸送管(5)與螺旋形導流室(4)相通,所述螺旋形導流室(4)由一條上部螺旋方形管(6)、一條下部螺旋方形管(7)和一條連線兩條螺旋方形管的接片(8)圍成,所述接片(8)的一端連線在最短的粉煤輸送管出口處,另一端與下部螺旋方形管(7)相接,兩條螺旋方形管平行延伸,且與粉煤輸送管(5)的軸向夾角γ為20~45°,接片(8)與粉煤輸送管(5)的軸向夾角δ為10~30°,並且使螺旋方形管(6)、螺旋方形管(7)和接片(8)的螺旋方向與中心管(1)噴頭直段上方的導流片(3)的螺旋方向相同。

實施方式

實施例1

《一種用於氣流床氣化爐的粉煤燃燒器》粉煤燃燒器的一個優選方案見圖1,包括中心管1和同心地包圍該中心管的外圍管2,中心管1和外圍管2在靠近向火面的一側錐形地收縮,中心管1為氧化劑通道,中心管1外壁和外圍管2內壁形成的環形通道為粉煤通道,外圍管2為雙層結構的冷卻水夾套,冷卻水由冷卻水進口13首先進入夾套內層,後經外圍管2噴頭部位的狹窄通道進入夾套外側並由冷卻水出口14流出。圖2是圖1中粉煤燃燒器噴頭剖面放大圖,其中,中心管1噴頭的內收縮半角α為10°,外側傾角β為70°,外圍管2噴頭的內收縮半角ε為15°,中心管1噴頭直段高度h1與中心管1噴口直徑d的比例為h1:d=0.5,中心管1與外圍管2噴口端面的距離h2與中心管1噴口直徑d的比例為h2:d=0.1。

實施例2

該發明粉煤燃燒器的另一個優選方案為,粉煤燃燒器包括中心管1和同心地包圍該中心管的外圍管2,中心管1和外圍管2在靠近向火面的一側錐形地收縮,中心管1為氧化劑通道,中心管1外壁和外圍管2內壁形成的環形通道為粉煤通道,外圍管2為雙層結構的冷卻水夾套,冷卻水由冷卻水進口13首先進入夾套內層,後經外圍管2噴頭部位的狹窄通道進入夾套外側並由冷卻水出口14流出。其中,中心管1噴頭的內收縮半角α為20°,外側傾角β為80°,外圍管2噴頭的內收縮半角ε為25°,中心管1噴頭直段高度h1與中心管1噴口直徑d的比例為h1:d=2,中心管1與外圍管2噴口端面的距離h2與中心管1噴口直徑d的比例為h2:d=0.5。

實施例3

該發明粉煤燃燒器的另一個優選方案為,粉煤燃燒器包括中心管1和同心地包圍該中心管的外圍管2,中心管1和外圍管2在靠近向火面的一側錐形地收縮,中心管1為氧化劑通道,中心管1外壁和外圍管2內壁形成的環形通道為粉煤通道,外圍管2為雙層結構的冷卻水夾套,冷卻水由冷卻水進口13首先進入夾套內層,後經外圍管2噴頭部位的狹窄通道進入夾套外側並由冷卻水出口14流出。其中,中心管1噴頭的內收縮半角α為15°,外側傾角β為75°,外圍管2噴頭的內收縮半角ε為20°,中心管1噴頭直段高度h1與中心管1噴口直徑d的比例為h1:d=1,中心管1與外圍管2噴口端面的距離h2與中心管1噴口直徑d的比例為h2:d=0.2。

對比例1

該發明粉煤燃燒器的一個對比方案為,對比方案的粉煤燃燒器尺寸參數中,中心管1噴頭的外側傾角β為85°,其它參數與實施例3中相同。

對比例2

該發明粉煤燃燒器的另一個對比方案為,對比方案的粉煤燃燒器尺寸參數中,中心管1噴頭的外側傾角β為60°,其它參數與實施例3中相同。

對比例3

該發明粉煤燃燒器的另一個對比方案為,對比方案的粉煤燃燒器尺寸參數中,中心管1噴頭的外側傾角β為50°,其它參數與實施例3中相同。

實施例4

實施例1至3以及對比例1至3中的各個燃燒器的運行周期對比。以氧氣(純度為99.6%)為氧化劑,氮氣為粉煤載氣,載氣粉煤流速為8米/秒。運行一定周期後的效果評價見下表:

實施例1 | 實施例2 | 實施例3 | 對比例1 | 對比例2 | 對比例3 | |

運行周期 | 60天 | 90天 | 90天 | 90天 | 30天 | 30天 |

噴頭磨損程度 | 較輕 | 輕 | 輕 | 輕 | 重 | 較重 |

氣化爐可實現的最大負荷 | 90% | 90% | 110% | 70% | 70% | 60% |

乾基有效氣成份(CO+H2)% | 89% | 90% | 91% | 88% | 86% | 86% |

效果評價 | 可接受 | 較優 | 最優 | 不能接受 | 不能接受 | 不能接受 |

實施例5

該發明粉煤燃燒器的另一個優選方案為,粉煤燃燒器包括中心管1和同心地包圍該中心管的外圍管2,中心管1和外圍管2在靠近向火面的一側錐形地收縮,中心管1為氧化劑通道,中心管1外壁和外圍管2內壁形成的環形通道為粉煤通道,外圍管2為雙層結構的冷卻水夾套,冷卻水由冷卻水進口13首先進入夾套內層,後經外圍管2噴頭部位的狹窄通道進入夾套外側並由冷卻水出口14流出。其中,中心管1噴頭的內收縮半角α為15°,外側傾角β為75°,外圍管2噴頭的內收縮半角ε為20°,中心管1噴頭直段高度h1與中心管1噴口直徑d的比例為h1:d=1,中心管1與外圍管2噴口端面的距離h2與中心管1噴口直徑d的比例為h2:d=0.2。

所述中心管1噴頭直段上方的內壁面上設定若干條在同一條圓周線上均勻分布的導流片3,導流片的結構見圖3。所述導流片3與中心管1的軸向夾角θ為20°。

實施例6

該發明粉煤燃燒器的另一個優選方案為,粉煤燃燒器包括中心管1和同心地包圍該中心管的外圍管2,中心管1和外圍管2在靠近向火面的一側錐形地收縮,中心管1為氧化劑通道,中心管1外壁和外圍管2內壁形成的環形通道為粉煤通道,外圍管2為雙層結構的冷卻水夾套,冷卻水由冷卻水進口13首先進入夾套內層,後經外圍管2噴頭部位的狹窄通道進入夾套外側並由冷卻水出口14流出。其中,中心管1噴頭的內收縮半角α為15°,外側傾角β為75°,外圍管2噴頭的內收縮半角ε為20°,中心管1噴頭直段高度h1與中心管1噴口直徑d的比例為h1:d=1,中心管1與外圍管2噴口端面的距離h2與中心管1噴口直徑d的比例為h2:d=0.2。

所述中心管1噴頭直段上方的內壁面上設定若干條在同一條圓周線上均勻分布的導流片3,導流片的結構見圖3。所述導流片3與中心管1的軸向夾角為20°。

粉煤進口11與粉煤燃燒器的軸向呈一定角度設定在粉煤通道上,通過分配器12與3根與中心管1軸向平行的粉煤輸送管5相通,所述3根粉煤輸送管5在同一圓周上均勻分布在粉煤通道中,3根粉煤輸送管的截面分布圖見圖5。

粉煤輸送管5下部設定螺旋形導流室4,粉煤輸送管5與螺旋形導流室4相通。粉煤輸送管5和螺旋形導流室4的結構見圖7,螺旋形導流室4的展開圖見圖8。

所述螺旋形導流室4由一條上部螺旋方形管6、一條下部螺旋方形管7和一條連線兩條螺旋方形管的接片8圍成,所述接片8的一端連線在最短的粉煤輸送管出口處,另一端與下部螺旋方形管7相接,兩條螺旋方形管6和7平行延伸,且與粉煤輸送管5的軸向夾角γ為40°,接片8與粉煤輸送管5的軸向夾角δ為20°。螺旋方形管6、螺旋方形管7以及接片8的螺旋方向與中心管1噴頭直段上方的導流片3的螺旋方向相同。

該實施例中,粉煤輸送管也可設定成2根或4根,其截面分布圖分別見圖4和圖6。

實施例7

圖9是套用該發明粉煤燃燒器的氣化爐頂的燃燒器分布圖。在氣化爐頂部安裝有三個該發明的粉煤燃燒器9,所述三個粉煤燃燒器9在一條圓周線上平均分布且於氣化爐的軸線平行,所述三個粉煤燃燒器所在圓周的圓心處安裝點火燃燒器10。

榮譽表彰

2017年12月11日,《一種用於氣流床氣化爐的粉煤燃燒器》獲得第十九屆中國專利優秀獎。