專利背景

傳統的石油基油墨在五十多年前(以2009年為基準)就得到了廣泛的套用,因為它們具有乾燥速度快和效率高等優點。但隨著人類對環境保護和自身健康的認識,發現傳統的石油基油墨中含有的PAH(多環芳香族碳氫化合物)是一種有機揮發性溶劑,不但會造成人身的危害,還是環境污染和全球氣候變暖的主要原因。同時,石油是不可再生資源,其儲量的日益衰竭,需要我們用一種新型的環保型可再生材料來代替傳統的石油基成分。

2009年前,環保型大豆油墨作為一種綠色油墨逐漸被市場認可。環保型大豆膠印油墨是將膠印油墨所用連線料中的石油系溶劑全部或部分用大豆油替代,可以降低揮發性有機化合物的釋放量,改善油墨對印刷環境的污染。而且,該產品不含重金屬,對人體無傷害。環保大豆油墨除具有原石油基油墨產品各項優良的性能外,還將地球上資源日益枯竭的石油系溶劑用可再生的大豆油替代,達到環保與保護地球資源的雙重效果。

美國大豆協會對油墨中大豆油含量作了具體的規定:膠印單張紙油墨中大豆油含量在20%以上時才表明該產品已符合環保要求,才能被稱作環保大豆油單張紙膠印油墨。市場上已售有各種品牌的環保大豆油單張紙膠印油墨。

環保大豆油單張紙膠印油墨具有良好的印刷適應性和轉印性能,其印刷網點清晰、色澤鮮亮、耐磨性優良,並具有較好的水墨平衡性和機上穩定性等優勢,得到了使用者的一致認可。但是,這類產品也存在不足之處。市售的環保大豆油單張紙膠印油墨在使用的過程中容易發生背面粘髒現象,需使用較多的噴粉才能防止,而較多的噴粉又會直接影響油墨的上光、覆膜等後加工的順利進行。因此,解決背面粘髒,即如何提高油墨的固著速度成為這類環保型單張紙膠印油墨廣泛使用的瓶頸問題。

中國專利申請200810053333.5也指出2009年膠印油墨及其連線料中含有大量石油溶劑,從而易造成對製造者和使用者健康的危害,以及關於空氣和印刷品表面的有害污染的技術問題。該申請公開了一種環保型全豆油基新聞油墨及其製備方法,主要是將大豆毛油進行鹼煉、高溫聚合、醇解反應等深加工後得到。該類油墨是針對膠印輪轉印刷的新聞紙這種極易被滲透的紙張而言的,油墨的乾燥主要是靠大豆油經醇解得到的小分子溶劑油快速滲透到紙張毛細管中來完成油墨的初始乾燥。但是,對於表面緻密的銅版紙、白卡紙、白板紙、膠版紙這些膠印單張紙印刷所用紙張來講,這類油墨滿足不了單張紙膠印印刷的乾燥需求,以及光亮度高、細網點清晰的印品要求。

中國專利申請200810017806.6公開了一種大豆油基膠印油墨及其連線料,其包括連線料A、輔助連線料B和輔助連線料C。這三種連線料成分相同,主要用大豆油替代油墨中大部分或全部石油基礦物油。在改善油墨乾性方面,該發明利用少量不飽和聚合物與大豆油及乾性植物油經高溫熬煉聚合,以達到增加樹脂粘度的目的。但是,這樣會延緩樹脂對部分溶劑的釋放速度,從而延長了油墨的初始乾燥時間。在實際的大面積印刷操作中,易造成背面粘髒的印刷故障,特別是印刷速度大於10000轉/小時時更易粘髒。

發明內容

專利目的

《一種環保型單張紙膠印油墨及其製備方法》的一個目的是在2009年技術的基礎上提供一種環保型單張紙膠印油墨,該油墨從所用樹脂質量及製作工藝的改良方面解決固著慢的問題。

《一種環保型單張紙膠印油墨及其製備方法》的另一個目的是提供一種製備該環保型單張紙膠印油墨的方法。。

技術方案

為了實現上述發明目的,按照《一種環保型單張紙膠印油墨及其製備方法》的一個方面,提供了一種環保型單張紙膠印油墨,包括高粘度連線料、低粘度連線料、著色顏料、輔助材料,其中,各組分的重量百分含量分別為:高粘度連線料35-50%,低粘度連線料20-30%,著色顏料15-25%,輔助材料3-10%。

按照《一種環保型單張紙膠印油墨及其製備方法》的一個優選實施方案,在根據《一種環保型單張紙膠印油墨及其製備方法》的環保型單張紙膠印油墨中,所述輔助材料包括蠟粉、防結皮劑、乾燥劑。

按照《一種環保型單張紙膠印油墨及其製備方法》的另一個優選實施方案,在根據《一種環保型單張紙膠印油墨及其製備方法》的環保型單張紙膠印油墨中,所述高粘度連線料為高粘度樹脂油,按重量百分比計,包括:20-50%的高粘度結構性樹脂,30-70%的大豆油,1-20%的亞麻籽油,0.1-1%的鋁凝膠劑;所述低粘度連線料為低粘度樹脂油,按重量百分比計,包括:20-50%的低粘度結構性樹脂,5-20%的精製大豆油,1-20%的精煉亞麻籽油、1-5%的桐油以及10-35%的無芳烴高沸點礦物油。

按照《一種環保型單張紙膠印油墨及其製備方法》的又一個優選實施方案,在根據《一種環保型單張紙膠印油墨及其製備方法》的環保型單張紙膠印油墨中,所述高粘度樹脂油的粘度為100-150帕.秒(25℃),粘性為6-9/400轉每分(32℃);所述低粘度樹脂油的粘度為30-50帕.秒(25℃),粘性為8-14/400轉每分(32℃)。

按照《一種環保型單張紙膠印油墨及其製備方法》的再一個優選實施方案,在根據《一種環保型單張紙膠印油墨及其製備方法》的環保型單張紙膠印油墨中,所述高粘度結構性樹脂的雲點為100-160℃,正庚烷容納度為1-15毫升/2克(25℃),粘度為100-300帕.秒(25℃);所述低粘度結構性樹脂的雲點為70-120℃,正庚烷容納度為1-30毫升/2克(25℃),粘度為10-50帕.秒(25℃)。

按照《一種環保型單張紙膠印油墨及其製備方法》的再一個優選實施方案,在根據《一種環保型單張紙膠印油墨及其製備方法》的環保型單張紙膠印油墨中,所述無芳烴高沸點礦物油的餾程範圍為280-310℃,其芳烴含量≤1%。

按照《一種環保型單張紙膠印油墨及其製備方法》的另一個方面,《一種環保型單張紙膠印油墨及其製備方法》還提供了一種製備該環保型單張紙膠印油墨的方法,該方法包括如下步驟:

(i)通過依次加入一定量的松香、多醇、失酐、烷基酚、多聚甲醛並使之進行反應,分別製備高粘度結構性樹脂和低粘度結構性樹脂;

(ii)取適量製得的高粘度結構性樹脂,分別加入一定量的大豆油、亞麻籽油和鋁凝膠劑並使之充分混合後,經高溫熔煉而製得高粘度樹脂油;

(iii)取適量製得的低粘度結構性樹脂,分別加入一定量的大豆油、亞麻籽油、桐油以及無芳烴高沸點礦物油並使之充分混合,經高溫熔煉後製得低粘度樹脂油;

(iv)在製得的高粘度樹脂油和低粘度樹脂油中分別加入一定量的顏料、無芳烴高沸點礦物油和輔助材料組成的混合物,然後,在一定得溫度下將上述混合物經研磨混勻,製得環保型單張紙膠印油墨。

按照《一種環保型單張紙膠印油墨及其製備方法》的一個優選實施方案,在根據《一種環保型單張紙膠印油墨及其製備方法》的方法中,在所述步驟(i)中,在製備高粘度結構性樹脂時,首先將相當於樹脂總重量25-50%的松香加入反應鍋內,再通入N2或CO2並使之升溫熔解,然後分別加入相當於樹脂總重量3-10%的多醇、0.2-2%的失酐、30-50%的烷基酚,並在使溫度降至90-160℃時加入相當於樹脂總重量8-20%的多聚甲醛,然後進行保溫縮合4-20小時,待升溫脫水後,在250-295℃的溫度下將上述混合物保溫酯化4-10小時,當樹脂酸價達到10-35酸值時,降溫並抽真空;

在製備低粘度結構性樹脂時,首先將相當於樹脂總重量30-60%的松香加入反應鍋內,再通入N2或CO2並使之升溫熔解,然後分別加入相當於樹脂總重量3-10%的多醇、0.2-2%的失酐、20-40%的烷基酚,並使溫度降至90-160℃時加入相當於樹脂總重量10-20%的多聚甲醛,然後進行保溫進行縮合4-15小時,待升溫脫水後,在250-295℃的溫度下將上述混合物保溫酯化4-10小時,當樹脂酸價達到10-35酸值時,降溫並抽真空。

按照《一種環保型單張紙膠印油墨及其製備方法》的另一個優選實施方案,在根據《一種環保型單張紙膠印油墨及其製備方法》的方法中,在所述步驟(ii)中,加入的高粘度結構性樹脂占樹脂油總重量的20-50%,加入的大豆油和亞麻籽油分別占樹脂油總重量的20-70%和1-20%;所述高溫熔煉溫度為180-250℃並保溫熔煉30-50分鐘;在所述步驟(ii)的最後,在溫度降至170-180℃時加入占樹脂油總重量的0.1-1%的鋁凝膠劑,然後保溫熔煉30-50分鐘。

按照《一種環保型單張紙膠印油墨及其製備方法》的又一個優選實施方案,在根據《一種環保型單張紙膠印油墨及其製備方法》的方法中,在所述步驟(iii)中,加入的低粘度結構性樹脂占樹脂油總重量的20-50%,加入的大豆油,亞麻籽油、桐油以及無芳烴高沸點礦物油分別占樹脂油總重量的5-20%、1-20%、1-5%、和10-35%;所述高溫熔煉溫度為160-250℃並保溫熔煉30-50分鐘。

按照《一種環保型單張紙膠印油墨及其製備方法》的再一個優選實施方案,在根據《一種環保型單張紙膠印油墨及其製備方法》的方法中,在所述步驟(iv)中,加入的高粘度樹脂油和低粘度樹脂油分別占油墨總重量的35-50%和20-30%,加入的顏料、無芳烴高沸點礦物油和輔助材料分別占油墨總重量的15-25%、3-10%和3-10%;所述研磨溫度為15-25℃。

按照《一種環保型單張紙膠印油墨及其製備方法》的再一個優選實施方案,在根據《一種環保型單張紙膠印油墨及其製備方法》的方法中,所述多醇為季戊四醇、甘油中的任意一種或多種的混合。

按照《一種環保型單張紙膠印油墨及其製備方法》的再一個優選實施方案,在根據《一種環保型單張紙膠印油墨及其製備方法》的方法中,所述烷基酚為對叔丁酚(PTBP),雙酚(BPA),辛基酚(POP)中的任意一種或多種的混合。

按照《一種環保型單張紙膠印油墨及其製備方法》的再一個優選實施方案,在根據《一種環保型單張紙膠印油墨及其製備方法》的方法中,所述無芳烴高沸點礦物油的餾程範圍為280-310℃,其芳烴含量≤1%。

按照《一種環保型單張紙膠印油墨及其製備方法》的再一個優選實施方案,在根據《一種環保型單張紙膠印油墨及其製備方法》的方法中,所述輔助材料包括蠟粉、防結皮劑、乾燥劑。

按照《一種環保型單張紙膠印油墨及其製備方法》的再一個優選實施方案,在根據《一種環保型單張紙膠印油墨及其製備方法》的方法中,所述高粘度結構性樹脂的雲點為100-160℃,正庚烷容納度為1-15毫升/2克(25℃),粘度為100-300帕.秒(25℃);所述低粘度結構性樹脂的雲點為70-120℃,正庚烷容納度為1-30毫升/2克(25℃),粘度為10-50帕.秒(25℃)。

按照《一種環保型單張紙膠印油墨及其製備方法》的再一個優選實施方案,在根據《一種環保型單張紙膠印油墨及其製備方法》的方法中,所述高粘度樹脂油的粘度為100-150帕.秒(25℃),粘性為6-9/400轉每分(32℃);所述低粘度樹脂油的粘度為30-50帕.秒(25℃),粘性為8-14/400轉每分(32℃)。

改善效果

單張紙膠印油墨在印刷過程中,能否及時在承印物表面固著,在印刷完成以後能否快速乾燥,都直接影響著印刷品的質量和生產效率。如果油墨不及時乾燥的話,會導致印品背面沾髒、回粘、進入下一組印刷時產生逆疊印或混色的故障,影響印後生產的工期。《一種環保型單張紙膠印油墨及其製備方法》通過採用高粘度結構性樹脂和低粘度結構性樹脂作為合成樹脂油的材料,再與顏料、輔助材料混合製得的環保型單張紙膠印油墨,其固著速度快,並保證了油墨在色彩鮮艷度、光澤和印刷穩定等方面的優異性。並且,該油墨總體製作成本符合2009年市場價格要求,完全可以工業生產套用。

與2009年技術相比,《一種環保型單張紙膠印油墨及其製備方法》在原料配方與製作工藝兩方面均取得進步。

首先,在原料配方方面,《一種環保型單張紙膠印油墨及其製備方法》通過引入高粘度結構性樹脂和低粘度結構性樹脂的有效結合,滿足了油墨的快速乾燥需求。粘度是流體抗拒流動的一種性質,是流體分子間相互吸引而產生的阻礙分子間相對運動能力的量度,即物體流動的內部阻力,用帕.秒表示,其高低直接影響印品的質量。粘度過低,會造成印品色淺,網點擴大,邊緣易出現毛刺、不實等弊端;粘度偏高,造成油墨轉移性不佳,墨色不均,同時易出現糊版及印刷適性不佳等弊病。然而,油墨的粘性就是墨層在剝離轉移時的阻礙能力,粘度大的油墨其粘性也大。在膠印油墨的製造過程中,為使油墨成為乾燥速度快、印刷效果好的油墨,通常會提高油墨的粘度。此時,油墨的粘性也會增大,這就易造型成油墨不僅不易轉移到紙張表面,而且還容易將紙張表面的紙毛拉出,造成質量事故。《一種環保型單張紙膠印油墨及其製備方法》研製的高粘度結構性樹脂,不僅提高了油墨的粘度,還做到低粘性的要求。另外,通過高粘度結構性樹脂和低粘度結構性樹脂的結合,並配以市售精煉大豆油做成油墨的連結料,《一種環保型單張紙膠印油墨及其製備方法》還控制了油墨輔助材料的用量,這就有效保證了承印物表面的墨膜能夠及時快速的乾燥。此外,該原料配比製備的環保型單張紙膠印油墨具有很好的流動性和抗乳化穩定性能,實際操作中可以得到高亮光、高鮮艷度、網點細膩的印刷效果。

其次,在製作工藝方面,《一種環保型單張紙膠印油墨及其製備方法》在保證樹脂的一定溶解度的基礎上,克服了提高樹脂粘度的同時,樹脂粘性也會增加的問題。在提高樹脂粘度、增大樹脂結構的同時,有效降低了樹脂粘性。這樣製備的高粘度結構性樹脂與低粘度結構性樹脂相結合,在印刷過程中,可以促使油墨低粘度相的快速滲透以及高粘度相的有效固著,這不僅解決了油墨快速乾燥的問題,還提供了油墨的高亮光性能。另外,大豆油良好的展色性能也使油墨達到密度高、鮮艷純正的色彩效果。

經改良過的環保型單張紙膠印油墨比現階段市售的同類產品在固著速度上提高了20%-50%,並且,在保持優異光澤度的同時,也可以保持在室溫條件下48小時以上不結皮。在實際套用時,該發明方便印刷操作,避免了不必要的浪費。

附圖說明

下面將結合附圖和具體實施方式對《一種環保型單張紙膠印油墨及其製備方法》作出進一步詳細的說明。

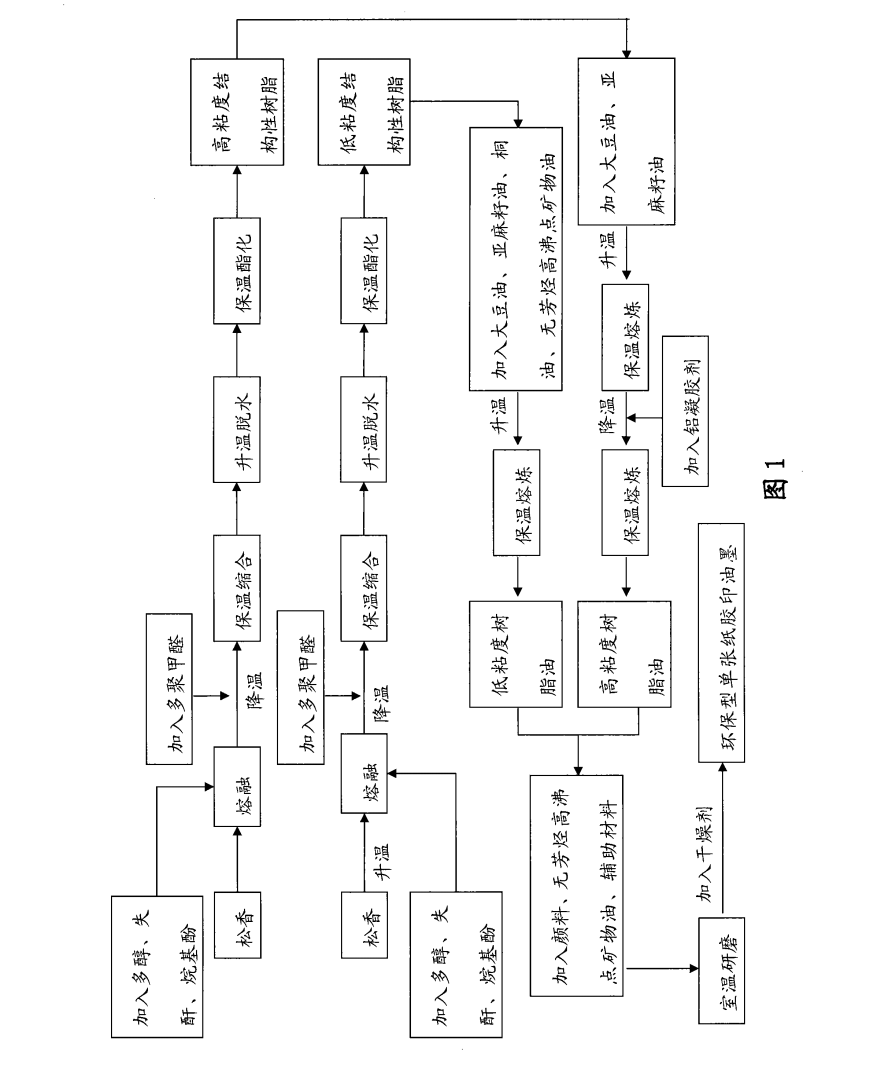

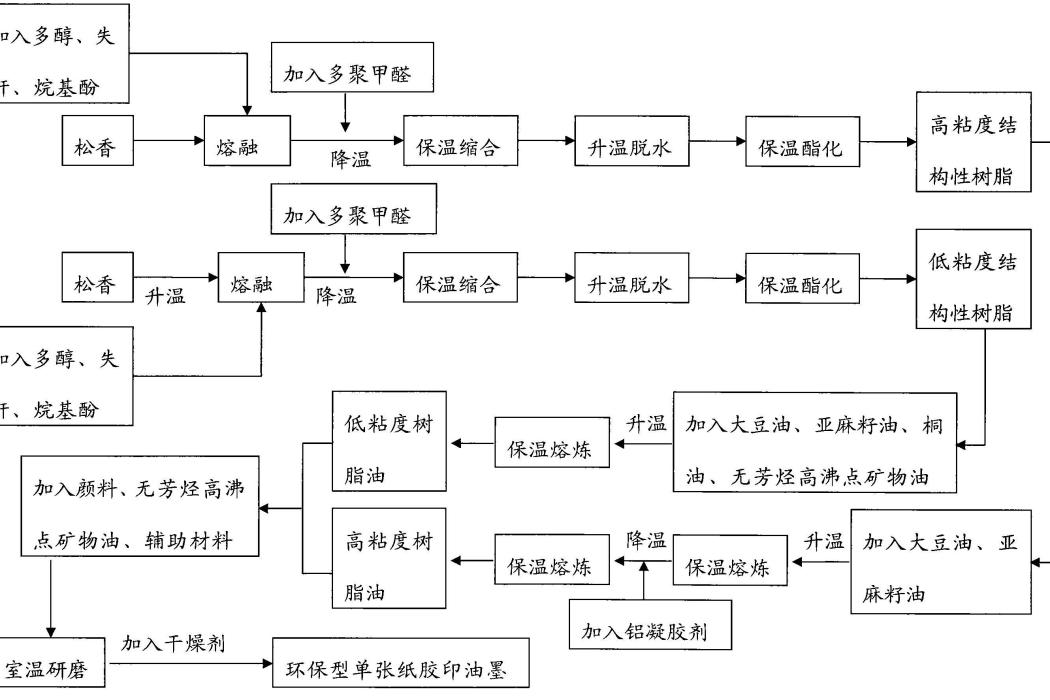

圖1為《一種環保型單張紙膠印油墨及其製備方法》的一種環保型單張紙膠印油墨製作方法的工藝流程圖。

圖1

技術領域

《一種環保型單張紙膠印油墨及其製備方法》屬於油墨領域,具體地說,涉及一種環保型單張紙膠印油墨及其製備方法。

權利要求

1.一種環保型單張紙膠印油墨,包括高粘度連線料、低粘度連線料、著色顏料、輔助材料、無芳烴高沸點礦物油,其特徵在於,各組分的重量百分含量分別為:高粘度連線料35-50%,低粘度連線料20-30%,著色顏料15-25%,輔助材料3-10%,無芳烴高沸點礦物油3-10%;所述高粘度連線料為高粘度樹脂油,按重量百分比計,包括:20-50%的高粘度結構性樹脂,30-70%的大豆油,1-20%的亞麻籽油,0.1-1%的鋁凝膠劑;所述高粘度結構性樹脂是由相當於樹脂總重量25-50%的松香、3-10%的多醇、0.2-2%的失酐、30-50%的烷基酚和8-20%的多聚甲醛製成的;所述低粘度連線料為低粘度樹脂油,按重量百分比計,包括:20-50%的低粘度結構性樹脂,5-20%的大豆油,1-20%的亞麻籽油、1-5%的桐油以及10-35%的無芳烴高沸點礦物油;所述低粘度結構性樹脂是由相當於樹脂總重量30-60%的松香、3-10%的多醇、0.2-2%的失酐、20-40%的烷基酚和10-20%的多聚甲醛製成的;所述無芳烴高沸點礦物油的餾程範圍為280-310℃,其芳烴含量≤1%;所述高粘度樹脂油的粘度為100-150帕.秒(25℃),粘性為6-9/400轉每分(32℃);所述低粘度樹脂油的粘度為30-50帕.秒(25℃),粘性為8-14/400轉每分(32℃);所述高粘度結構性樹脂的雲點為100-160℃,正庚烷容納度為1-15毫升/2克(25℃),粘度為100-300帕.秒(25℃);所述低粘度結構性樹脂的雲點為70-120℃,正庚烷容納度為1-30毫升/2克(25℃),粘度為10-50帕.秒(25℃)。

2.如權利要求1所述的環保型單張紙膠印油墨,其特徵在於,所述輔助材料包括蠟粉、防結皮劑、乾燥劑。

3.一種製備如權利要求1所述的環保型單張紙膠印油墨的方法,其特徵在於,該方法包括如下步驟:(i)通過依次加入一定量的松香、多醇、失酐、烷基酚、多聚甲醛並使之進行反應,分別製備高粘度結構性樹脂和低粘度結構性樹脂;(ii)取適量製得的高粘度結構性樹脂,分別加入一定量的大豆油、亞麻籽油和鋁凝膠劑並使之充分混合後,經高溫熔煉而製得高粘度樹脂油;(iii)取適量製得的低粘度結構性樹脂,分別加入一定量的大豆油、亞麻籽油、桐油以及無芳烴高沸點礦物油並使之充分混合,經高溫熔煉後製得低粘度樹脂油;(iv)在製得的高粘度樹脂油和低粘度樹脂油中分別加入一定量的顏料、無芳烴高沸點礦物油和輔助材料組成的混合物,然後,在一定得溫度下將上述混合物經研磨混勻,製得環保型單張紙膠印油墨。

4.如權利要求3所述的方法,其特徵在於,在所述步驟(i)中,在製備高粘度結構性樹脂時,首先將相當於樹脂總重量25-50%的松香加入反應鍋內,再通入N2或CO2,並使之升溫熔解,然後分別加入相當於樹脂總重量3-10%的多醇、0.2-2%的失酐、30-50%的烷基酚,並在使溫度降至90-160℃時加入相當於樹脂總重量8-20%的多聚甲醛,然後進行保溫縮合4-20小時,待升溫脫水後,在250-295℃的溫度下將上述混合物保溫酯化4-10小時,當樹脂酸價達到10-35酸值時,降溫並抽真空;在製備低粘度結構性樹脂時,首先將相當於樹脂總重量30-60%的松香加入反應鍋內再通入N2或CO2並使之升溫熔解,然後分別加入相當於樹脂總重量3-10%的多醇、0.2-2%的失酐、20-40%的烷基酚,並使溫度降至90-160℃時加入相當於樹脂總重量10-20%的多聚甲醛,然後進行保溫進行縮合4-15小時,待升溫脫水後,在250-295℃的溫度下將上述混合物保溫酯化4-10小時,當樹脂酸價達到10-35酸值時,降溫並抽真空。

5.如權利要求3所述的方法,其特徵在於,在所述步驟(ii)中,加入的高粘度結構性樹脂占樹脂油總重量的20-50%,加入的大豆油和亞麻籽油分別占樹脂油總重量的30-70%和1-20%;所述高溫熔煉溫度為180-250℃並保溫熔煉30-50分鐘;在所述步驟(ii)的最後,在溫度降至170-180℃時加入占樹脂油總重量的0.1-1%的鋁凝膠劑,然後保溫熔煉30-50分鐘。

6.如權利要求3所述的方法,其特徵在於,在所述步驟(iii)中,加入的低粘度結構性樹脂占樹脂油總重量的20-50%,加入的大豆油,亞麻籽油、桐油以及無芳烴高沸點礦物油分別占樹脂油總重量的5-20%、1-20%、1-5%、和10-35%;所述高溫熔煉溫度為160-250℃並保溫熔煉30-50分鐘。

7.如權利要求3所述的方法,其特徵在於,在所述步驟(iv)中,加入的高粘度樹脂油和低粘度樹脂油分別占油墨總重量的35-50%和20-30%,加入的顏料、無芳烴高沸點礦物油和輔助材料分別占油墨總重量的15-25%、3-10%和3-10%;所述研磨溫度為15-25℃。

8.如權利要3或4中任一項所述的方法,其特徵在於,所述多醇為季戊四醇、甘油中的任意一種或多種的混合。

9.如權利要求3或4中任一項所述的方法,其特徵在於,所述烷基酚為對叔丁酚,雙酚,辛基酚中的任意一種或多種的混合。

10.如權利要求3至7中任一項所述的方法,其特徵在於,所述無芳烴高沸點礦物油的餾程範圍為280-310℃,其芳烴含量≤1%。

11.如權利要求3或7中任一項所述的方法,其特徵在於,所述輔助材料包括蠟粉、防結皮劑、乾燥劑。

12.如權利要求3至7中任意一項所述的方法,其特徵在於,所述高粘度結構性樹脂的雲點為100-160℃,正庚烷容納度為1-15毫升/2克(25℃),粘度為100-300帕.秒(25℃);所述低粘度結構性樹脂的雲點為70-120℃,正庚烷容納度為1-30毫升/2克(25℃),粘度為10-50帕.秒(25℃)。

13.如權利要求3至7中任意一項所述的方法,其特徵在於,所述高粘度樹脂油的粘度為100-150帕.秒(25℃),粘性為6-9/400轉每分(32℃);所述低粘度樹脂油的粘度為30-50帕.秒(25℃),粘性為8-14/400轉每分(32℃)。

實施方式

圖1為《一種環保型單張紙膠印油墨及其製備方法》一種環保型單張紙膠印油墨製作方法的工藝流程圖。

《一種環保型單張紙膠印油墨及其製備方法》提供的一種環保型單張紙膠印油墨包括高粘度連線料、低粘度連線料、著色顏料、輔助材料,其中,各組分的重量百分含量分別為:高粘度連線料35-50%,低粘度連線料20-30%,著色顏料15-25%,輔助材料3-10%。

或者,在根據《一種環保型單張紙膠印油墨及其製備方法》的環保型單張紙膠印油墨中,輔助材料可以包括蠟粉、防結皮劑、乾燥劑。

按照《一種環保型單張紙膠印油墨及其製備方法》的一種替代方案,在根據《一種環保型單張紙膠印油墨及其製備方法》的環保型單張紙膠印油墨中,高粘度連線料為高粘度樹脂油,按重量百分比計,包括:20-50%的高粘度結構性樹脂,30-70%的大豆油,1-20%的亞麻籽油,0.1-1%的鋁凝膠劑;低粘度連線料為低粘度樹脂油,按重量百分比計,包括:20-50%的低粘度結構性樹脂,5-20%的精製大豆油,1-20%的精煉亞麻籽油、1-5%的桐油以及10-35%的無芳烴高沸點礦物油。

優選地,在根據《一種環保型單張紙膠印油墨及其製備方法》的環保型單張紙膠印油墨中,高粘度樹脂油的粘度為100-150帕.秒(25℃),粘性為6-9/400轉每分(32℃);低粘度樹脂油的粘度為30-50帕.秒(25℃),粘性為8-14/400轉每分(32℃)。

按照《一種環保型單張紙膠印油墨及其製備方法》的其他替代方案,在根據《一種環保型單張紙膠印油墨及其製備方法》的環保型單張紙膠印油墨中,高粘度結構性樹脂的雲點為100-160℃,正庚烷容納度為1-15毫升/2克(25℃),粘度為100-300帕.秒(25℃);低粘度結構性樹脂的雲點為70-120℃,正庚烷容納度為1-30毫升/2克(25℃),粘度為10-50帕.秒(25℃)。

按照《一種環保型單張紙膠印油墨及其製備方法》的其他替代方案,在根據《一種環保型單張紙膠印油墨及其製備方法》的環保型單張紙膠印油墨中,無芳烴高沸點礦物油的餾程範圍為280-310℃,其芳烴含量≤1%。

如圖1所示,該環保型單張紙膠印油墨的製作方法,包括如下步驟:

(i)製備高粘度結構性樹脂和低粘度結構性樹脂:

製備高粘度結構性樹脂:首先,將相當於樹脂總重量25-50%的松香加入反應鍋內,通入N2或CO2並使之升溫熔解;然後,分別加入相當於樹脂總重量3-10%的多醇、0.2-2%的失酐、30-50%的烷基酚,溫度降至90-160℃時加入相當於樹脂總重量8-20%的多聚甲醛進行保溫縮合4-20小時,升溫脫水後,在250-295℃下將上述混合物保溫酯化4-10小時,在樹脂酸價達到10-35酸值時,降溫並轉入抽真空,製得高粘度結構性樹脂;

製備低粘度結構性樹脂:首先,將相當於樹脂總重量30-60%的松香加入反應鍋內,通入N2或CO2並使之升溫熔解;然後,分別加入相當於樹脂總重量3-10%的多醇、0.2-2%的失酐、20-40%的烷基酚,溫度降至90-160℃時加入相當於樹脂總重量10-20%的多聚甲醛進行保溫進行縮合4-15小時,升溫脫水後,在250-295℃下將上述混合物保溫酯化4-10小時,在樹脂酸價達到10-35酸值時,降溫並轉入抽真空,製得低粘度結構性樹脂。

(ii)製備高粘度樹脂油:取適量製得的高粘度結構性樹脂,使其占樹脂油總重量的20-50%,再加入相當於樹脂油總重量20-70%的大豆油和1-20%的亞麻籽油混合;然後,升溫至180-250℃條件下保溫熔煉30-50分鐘,停止加熱;最後,在溫度降至170-180℃時加入0.1-1%的鋁凝膠劑,保溫熔煉30-50分鐘後製得高粘度樹脂油。

(iii)製備低粘度樹脂油:取適量製得的低粘度結構性樹脂,使其占樹脂油總重量的20-50%,再分別加入相當於樹脂油總重量5-20%的大豆油,1-20%的亞麻籽油、1-5%的桐油以及10-35%的無芳烴高沸點礦物油混合,經160-250℃的保溫熔煉30-50分鐘,製得低粘度樹脂油。

(iv)製備油墨:取適量製得的高粘度樹脂油和低粘度樹脂油,使其分別占油墨總重量的35-50%和20-30%,再加入相當於油墨總重量15-25%的顏料、3-10%的無芳烴高沸點礦物油和3-10%的輔助材料組成的混合物;然後,在15-25℃條件下將上述混合物進行研磨分散,混合均勻後,出料製得環保型單張紙膠印油墨。

其中,在根據《一種環保型單張紙膠印油墨及其製備方法》的方法中,多醇可以為季戊四醇、甘油中的任意一種或多種的混合;烷基酚可以為對叔丁酚(PTBP),雙酚(BPA),辛基酚(POP)中的任意一種或多種的混合。

優選地,在根據《一種環保型單張紙膠印油墨及其製備方法》的方法中,無芳烴高沸點礦物油的餾程範圍為280-310℃,其芳烴含量≤1%。

或者,在根據《一種環保型單張紙膠印油墨及其製備方法》的方法中,輔助材料可以包括蠟粉、防結皮劑、乾燥劑。

按照《一種環保型單張紙膠印油墨及其製備方法》的一種替代方案,在根據《一種環保型單張紙膠印油墨及其製備方法》的方法中,高粘度結構性樹脂的雲點為100-160℃,正庚烷容納度為1-15毫升/2克(25℃),粘度為100-300帕.秒(25℃);低粘度結構性樹脂的雲點為70-120℃,正庚烷容納度為1-30毫升/2克(25℃),粘度為10-50帕.秒(25℃)。

按照《一種環保型單張紙膠印油墨及其製備方法》的其他替代方案,在根據《一種環保型單張紙膠印油墨及其製備方法》的方法中,高粘度樹脂油的粘度為100-150帕.秒(25℃),粘性為6-9/400轉每分(32℃);低粘度樹脂油的粘度為30-50帕.秒(25℃),粘性為8-14/400轉每分(32℃)。

在實際操作中,通過調整烷基酚的種類和不同種類烷基酚的搭配就可以製備出完全不同性能指標的樹脂。下面通過如下數據來進一步驗證《一種環保型單張紙膠印油墨及其製備方法》的技術效果。

一般高粘度松香改性酚醛樹脂A(現階段市售的單張紙膠印油墨普遍採用的樹脂)的製備過程如下:

首先,向反應鍋內投入51.2克的松香,加N2保護,將溫度升到200℃保溫攪拌至松香全部熔解;然後,向反應鍋內加入6.8克季戊四醇、1.8克失酐和30.2克烷基酚,並在溫度降至120℃時加入12.5克多聚甲醛進行反應。在115-120℃溫度條件下進行保溫進行縮合反應4小時,再升溫脫水,脫水完畢後,逐漸升溫至280℃進行保溫酯化4小時;最後,取樣檢測樹脂酸值達到10-35酸值時,停止保溫與加熱,轉入抽真空,抽真空完畢取樣復檢指標合格後得一般高粘度松香改性酚醛樹脂A。

低粘度結構性樹脂B的製備過程如下:

首先,向反應鍋內投入40克松香,加CO2保護,將溫度升高至200℃保溫攪拌至松香全部熔解;然後,向反應鍋內加入4.95克季戊四醇、0.5克的失酐、37克的烷基酚,並在溫度降至120℃時加入16.5克的多聚甲醛進行反應,在120-125℃溫度條件下進行保溫進行縮合反應6小時,再升溫脫水,脫水完畢後,逐漸升溫到260-265℃進行保溫酯化4小時;最後,取樣檢測樹脂酸值達到10-35酸值時,停止與加熱,轉入抽真空,抽真空完畢取樣復檢指標合格後得低粘度結構性樹脂B。

高粘度樹脂油AA的製備過程如下:

首先,取已製得的一般高粘度松香改性酚醛樹脂A40克,再加入50克精製大豆油和10克精煉亞麻籽油混合,經190℃保溫熔煉30分鐘後,停止加熱;然後,待溫度降至180℃時加入1.0克鋁凝膠劑,並在170-180℃條件下保溫30分鐘,即製得所需高粘度樹脂油AA。

低粘度樹脂油BB的製備過程如下:

首先,取已製得的低粘度結構性樹脂B38克,再分別加入17克精煉亞麻籽油、10克精製大豆油、3克精製桐油和32克無芳烴高沸點礦物油混勻;然後,在200℃條件下保溫熔煉30分鐘,即製得所需低粘度樹脂油BB。

製備油墨的過程如下:

首先,取已製得的高粘度樹脂AA50克和低粘度樹脂油BB26克,加入15克的選定的符合標準的顏料,隨後再加入8克無芳烴高沸點礦物油和1.0克蠟粉組成的混合物;然後,在恆溫(室溫25±2℃)實驗室內,將上述混合物在有恆定冷凍水循環(循環水溫18-20℃)的三輥機上進行研磨分散,分別在4.5兆帕、5兆帕、5.5兆帕的壓力下研磨三道;最後,加入1克不含有害重金屬的乾燥劑,混合均勻後出料製得環保型單張紙膠印油墨樣品,以備檢測各項質量指標。

本實施例1中所用著色顏料要求不含有害重金屬,並且,在色濃度、pH值、水溶鹽含量、分散性、耐候性等方面的要求與普通石油基單張紙膠印油墨的要求相同。除此之外,還要求顏料具有優越的流動性,即顏料的吸油值相對較小。

按照如下規定對油墨的質量進行測試(試驗環境條件:室溫25℃,濕度60-70%),測試結果如下:

按QB559-83《油墨細度檢驗方法》規定操作進行,測得實施例1製備的單張紙膠印油墨樣品的細度7.5微米;

按GB/T14624.5-93《油墨粘性檢驗方法》規定操作進行,測得實施例1製備的單張紙膠印油墨樣品的粘性為11.0(400轉每分(32℃));

按GB/T14624.3-93《油墨流動度檢驗方法》規定操作進行,測得實施例1製備的單張紙膠印油墨樣品的流動度為36毫米(25℃);

按QB570-83《油墨固著速度檢驗方法》規定操作進行,測得實施例1製備的單張紙膠印油墨樣品的的固著速度為17分鐘。

製備高粘度結構性樹脂C的步驟如下:

首先,向反應鍋內投入35克松香,加N2或CO2保護,隨後,將溫度升到200℃保溫攪拌至松香全部熔解;然後,向反應鍋內分別加入4.35克的季戊四醇、0.3g的失酐和45克的烷基酚,並在溫度降至120℃時加入18.2克的多聚甲醛進行反應,在120-125℃溫度下進行保溫縮合反應10小時,再升溫脫水,脫水完畢後,逐漸升溫至260℃進行保溫酯化5小時;最後,取樣檢測樹脂酸值達到10-35酸值時,停止保溫與加熱,轉入抽真空,抽真空完畢取樣復檢指標合格後得高粘度結構性樹脂C。

製備高粘度樹脂油CC的步驟如下:

首先,取已製備的高粘度結構性樹脂C35克,加入65克的精製大豆油和15克的精煉亞麻籽油混合;然後,在200℃條件下保溫熔煉50分鐘,停止加熱;最後,在溫度降至180℃時加如0.3g的鋁凝膠劑,並在170-180℃保溫50分鐘,即製得所需高粘度樹脂油CC。

製備低粘度樹脂油AD的步驟如下:

首先,取已製得的一般高粘度松香改性酚醛樹脂A42克,分別加入16克精煉亞麻籽油、7克精製大豆油、2克精製桐油和32克無芳烴高沸點礦物油,混合後在200℃的條件下保溫熔煉30分鐘,即製得所需低粘度樹脂油AD。

製備油墨的步驟如下:取已製得的高粘度樹脂油CC46克、低粘度樹脂油AD29g,加入15克選定的符合標準的顏料,隨後再加入8克無芳烴高沸點礦物油和1.0克蠟粉組成的混合物;然後,在恆溫(室溫25±2℃)實驗室內,將上述混合物在有恆定冷凍水循環(循環水溫18-20℃)的三輥機上進行研磨分散,分別在4.5兆帕、5兆帕、5.5兆帕的壓力下研磨三道;最後,加入1克不含有害重金屬的乾燥劑,混合均勻後出料製得環保型單張紙膠印油墨樣品,以備檢測各項質量指標。

本實施例2中所用著色顏料不含有害重金屬,並且,在色濃度、pH值、水溶鹽含量、分散性、耐候性等方面與普通石油基單張紙膠印油墨的要求相同,除此之外,要求顏料具有優越的流動性,即顏料的吸油值相對較小。

按照如下規定對油墨的質量進行測試(試驗環境條件:室溫25℃,濕度60-70%),測試結果如下:

按QB559-83《油墨細度檢驗方法》規定操作進行,測得實施例2製備的單張紙膠印油墨樣品的細度10.0微米。

按GB/T14624.5-93《油墨粘性檢驗方法》規定操作進行,測得實施例2製備的單張紙膠印油墨樣品的粘性為10.2(400轉每分(32℃))。

按GB/T14624.3-93《油墨流動度檢驗方法》規定操作進行,測得實施例2製備的單張紙膠印油墨樣品的流動度33毫米(25℃)。

按QB570-83《油墨固著速度檢驗方法》規定操作進行,測得實施例2製備的單張紙膠印油墨樣品的固著速度為13分鐘。

實施例3

在製備環保型單張紙膠印油墨時,可以根據實際需要,調整實施例1和2的各組分用量以及原料品種的搭配,從而得到印刷適性和穩定性優異的環保型單張紙膠印油墨。

(1)樹脂的選擇:採用實施例1中製備的低粘度結構性樹脂B以及實施例2中製備的高粘度結構性樹脂C。

(2)樹脂油的選擇:採用實施例1中製備的低粘度樹脂油BB以及實施例2中製備的高粘度樹脂油CC。

(3)製備油墨,包括如下步驟:

首先,取已製得的高粘度樹脂油CC45克和低粘度樹脂油BB30克,加入17克的選定符合標準的顏料;隨後再加入6克的無芳烴高沸點礦物油、1.0克的蠟粉和0.2克防結皮劑組成的混合物;然後,在恆溫(室溫25±2℃)實驗室內,將上述混合物在有恆定冷水循環(循環水溫18-20℃)的三輥機上進行研磨分散,分別在4.5兆帕、5兆帕、5.5兆帕的壓力下研磨三道;最後,加入1克的不含有害重金屬的乾燥劑,混合均勻後出料製得環保型單張紙膠印油墨樣品,以備檢測各項質量指標。

本實施例3中所用著色顏料要求不含有害重金屬,在色濃度、pH值、水溶鹽含量、分散性、耐候性等方面與普通石油基單張紙膠印油墨的要求相同,除此之外,要求顏料具有優越的流動性,即顏料的吸油值相對較小。

按照如下規定對油墨的質量進行測試(試驗環境條件:室溫25℃,濕度60-70%),測試結果如下:

按QB559-83《油墨細度檢驗方法》規定操作進行,測得實施例3細度7.5微米。

按GB/T14624.5-93《油墨粘性檢驗方法》規定操作進行,測得實施例3粘性為10.0(400轉每分(32℃))。

按GB/T14624.3-93《油墨流動度檢驗方法》規定操作進行,測得實施例3流動度35毫米(25℃)。

按QB570-83《油墨固著速度檢驗方法》規定操作進行,測得實施例3固著速度為8分鐘。

將實施例3中的低粘度結構性樹脂B和高粘度結構性樹脂C均換成市售環保大豆油油墨用松香改性酚醛樹脂E,其餘按與實施例1同樣的方法進行操作。製得通常環保大豆油單張紙膠印油墨樣品,以備檢測各項質量指標。

將實施例3中的低粘度結構性樹脂B和高粘度結構性樹脂C均換成市售環保大豆油油墨用松香改性酚醛樹脂F,其餘按與實施例1同樣方法進行操作。製得通常環保大豆油單張紙膠印油墨樣品,以備檢測各項質量指標。

將實施例3中的低粘度結構性樹脂B和高粘度結構性樹脂C,分別換成市售環保大豆油油墨用松香改性酚醛樹脂E和F,其餘按與實施例1同樣方法進行操作。製得通常環保大豆油單張紙膠印油墨樣品,以備檢測各項質量指標。

將上述三個對比實施例1-3與實施例3製得的環保型單張紙膠印油墨進行質量測試,得出如下對比結果(油墨測試環境條件:室溫25℃,濕度60-70%):

1.細度:按QB559-83《油墨細度檢驗方法》規定操作進行,測得對比實施例1細度7.5微米,對比實施例2細度12.5微米,對比實施例3細度10.0微米,實施例3細度7.5微米。

2.粘性:在粘性測定儀上測定,保持轉速400轉每分/分鐘,水溫32℃,按照GB/T14624.5-93《油墨粘性檢驗方法》規定操作進行測試,測得對比實施例1粘性12.0,對比實施例2粘性10.8,對比實施例3粘性10.2,而實施例3粘性10.0。

3.著色力:按GB/T14624.2-93《油墨著色力檢驗方法》規定操作執行,以對比實施例1為標準,測得對比實施例2為93%,對比實施例3為100%,實施例3為100%。

4.粘度:用型旋轉粘度計測量,保持循環水溫度35℃,保證裝入粘度計液池內的油墨樣品中無氣泡,保證開動旋轉按扭轉動15分鐘後讀數,測得對比實施例1粘度50帕.秒(35℃),對比實施例2粘度190帕.秒(35℃),對比實施例3粘度120帕.秒(35℃),實施例3粘度100帕.秒(35℃)。

5.流動度:按GB/T14624.3-93《油墨流動度檢驗方法》規定操作執行,測得對比實施例1為38毫米(25℃),測得對比實施例2為26毫米(25℃),對比實施例3為32毫米(25℃),實施例3為35毫米(25℃),流動性好。

6.顏色:按GB/T14624.1-93《油墨顏色檢驗方法》規定操作執行,以對比實施例3為標準,目測對比實施例1面色與標準近似,低色稍鮮,表現為良好的展色效果;對比實施例2面色與標準近似,底色較暗;而實施例3面色與標準近似,底色鮮色,展色效果優異。

7.固著速度(以固著速度來表示油墨乾性):將實施例3、對比實施例1、對比實施例2、對比實施例3的環保型單張紙膠印油墨樣品各取0.1毫升分別塗置於印刷適應儀的四段膠輥上勻墨並印刷,取第一次印刷樣按照QB570-83《油墨固著速度檢驗方法》規定的方法進行測試,對比實施例1固著速度為18分鐘,對比實施例3固著速度為13分鐘,對比實施例2固著速度為10分鐘,而實施例3固著速度為8分鐘,相比固著速度提高了約30-50%。

8.光澤度:用0.1毫升的環保型單張紙膠印油墨在印刷適應儀的同一根輥上進行展色,各取第一、二、三次印刷樣品,用BGD515型光澤度儀(60°角光源)進行測量,測得對比實施例1數據為63、56、50,對比實施例2數據為56、50、42,對比實施例3數據為60、55、50,實施例3數據為62、58、52。

9.乳化率:用乳化率測定儀檢測,往乳化儀測試杯內加入50克環保型單張紙膠印油墨樣品,加入50克配製好的潤版液,在200轉/分鐘的速度下攪拌10分鐘後,掉出多餘的游離水份,計算油墨所吸收的水份占油墨質量百分比即可。測得對比實施例1為30.5%,對比實施例2為9.7%,對比實施例3為25%,而實施例3為23.8%,具有良好的水墨平衡性能。

從以上的檢測數據來看,實施例3相比較具有較快的固著速度,在2009年基礎上提高30-50%,並保持了鮮明的色彩效果,良好的光澤,優異的水墨平衡性能及印刷穩定性。

榮譽表彰

2020年7月14日,《一種環保型單張紙膠印油墨及其製備方法》獲得第二十一屆中國專利獎優秀獎。