專利背景

旋轉隔板是

汽輪機上最重要的流通部件之一,其主要功能為:將

熱能轉化為

動能,通過調節蒸汽流量以達到熱用戶所需要範圍內的供熱抽汽壓力。構成一組旋轉隔板的主要零件包括平衡環、轉動環、隔板體、汽葉及徑向汽封體。隔板體上沿圓周開有若干個孔道組成視窗,孔道後端安裝所述的噴嘴,隔板體孔道前端中部為凸塊狀,凸塊狀上開有圓周凹槽;轉動環分上、下兩半圓,套在隔板體進汽側的圓周凹槽內,中分面處用螺栓緊固,並以隔板體周向凸緣與隔板體軸向定位,上、下轉動環上開有若干個孔道為視窗,轉動環視窗與隔板體視窗相對應,轉動環上徑向設有耳搭,耳搭與旋轉隔板調節槓桿相連,由調節油動機驅動槓桿,進而驅動轉動環轉動,使轉動環視窗與隔板體視窗的相對位置發生改變,從而改變旋轉隔板的流通面積。達到調整抽調蒸汽壓力的目的。

隔板體和轉動環的直徑大、結構複雜,並且需噴塗硬質合金,然後對噴塗金屬再加工,最後通過各零件的組裝最終完成一組旋轉隔板。由於該旋轉隔板的工作條件為:汽液兩相水蒸汽的壓力為1.0兆帕,溫度為450℃,長期經受此蒸汽沖刷;要求轉動環與隔板體之間相對的滑動線速度為100毫米/秒,平均滑動頻率為1次/分鐘,表面摩擦係數不大於0.2;在轉動環與隔板體的結合面上採用超音速火焰對其進行硬質金屬噴塗,噴塗的材料為NiCr-Cr2C3,其塗層緻密顯微硬度為HV1000。

旋轉隔板中的轉動環外徑大,最大外徑達到2514毫米,厚度薄,最薄僅77毫米,材料切除率高;在上、下半轉動環的環面上設有等分角度且大小不同的四種形狀的通孔視窗,共有二十個個通孔視窗;在每兩相鄰視窗之間精加工若干條的凹槽,並在轉動環的內圓邊緣及外圓邊緣分別開設一條凹槽,每條凹槽的寬度為8毫米、深度為1毫米;作為噴塗自潤滑金屬;同時轉動環通過上、下半各有一個耳搭與旋轉隔板體調節槓桿相連,起到開關蒸汽流量的作用。

旋轉隔板中的隔板體在進汽側均布開設二十個相同形狀的進汽視窗,隔板體的出汽側也均布開設二十個個相同形狀並與進汽視窗相通的出汽視窗;在出汽視窗的內表面上開設一圓周凹槽,作為各汽葉圓周凸槽相配合的雙面定位槽,使得各汽葉能夠正確地排列到隔板體內。另外在隔板體進汽側的端面上並在進汽視窗的四周邊緣、內圓邊緣及外圓邊緣處各開設一條寬度為8毫米、深度為1毫米的凹槽,作為噴塗自潤滑金屬。在隔板體出汽視窗的內表面上安裝有徑向汽封體,作為制止汽流的泄漏。

2009年11月前已有技術中,隔板體的進汽側端面上並在每兩相鄰的視窗之間一梯形凹槽,用六個螺釘把板狀的自潤滑戴維合金緊固在凹槽上。而轉動環的材料為比較軟的球墨鑄鐵。因此在裝配後以隔板體上的自潤滑戴維合金與轉動環摩擦接觸。由於接觸面大,摩擦阻力大,因此使用壽命低,同時自潤滑戴維合金板已經不適應如此高溫、高壓的工作狀況。

發明內容

專利目的

《一種汽輪機旋轉隔板及其加工工藝》的目的是克服2009年11月前已有技術的缺陷,提供一種汽輪機旋轉隔板及其加工工藝,它能夠滿足汽輪機旋轉隔板的設計要求,降低汽輪機的加工成本,提高汽輪機的工作效率。

技術方案

實現上述目的的一種技術方案是:一種汽輪機旋轉隔板,包括隔板體、轉動環、汽葉、汽封體、及平衡環,所述隔板體分上、下兩半圓,隔板體的進汽側在一圓周線上均布開設多箇中心線均通過隔板體圓心的進汽視窗;隔板體的出汽側也在另一圓周線上均布開設多個分別與進汽視窗相通且中心線均通過隔板體圓心的出汽視窗;在隔板體出汽視窗的內周面上開設一汽葉環槽;在出汽側的端面上均布開設若干螺孔;所述轉動環分上、下兩半圓,它套在所述隔板體前端的圓周凹槽內,所述轉動環的表面上設有等分角度且大小不同的四種形狀的轉動環視窗,轉動環視窗與隔板體的進汽視窗相對應;轉動環上、下半圓的表面上各設有一個耳搭,該兩個耳搭與旋轉隔板調節槓桿相連;所述汽葉安裝在隔板體的汽葉環槽中;所述汽封體通過螺釘安裝在隔板體的出汽側的端面上;所述平衡環隔開轉動環並通過螺栓固定在隔板體上,其中:

所述隔板體進汽側的端面上分別在進汽視窗的四周邊緣、隔板體的內圓邊緣及隔板體的外圓邊緣處分別開設一條噴塗凹槽,這些噴塗凹槽中均噴塗有硬質合金粉末;

所述轉動環與隔板體結合的表面上並在每兩相鄰通孔視窗之間開設若干條噴塗凹槽,以及在轉動環內圓邊緣及外圓邊緣分別開設一條噴塗凹槽,這些噴塗凹槽中均噴塗有硬質合金粉末。

實現上述目的的另一種技術方案是:一種汽輪機旋轉隔板的加工工藝,包括隔板體的加工工藝、轉動環的加工工藝及旋轉隔板的裝配工藝,所述隔板體的加工工藝包括以下步驟:隔板體視窗及噴塗凹槽的加工步驟,將隔板體坯體的在隔板體與轉動環的結合面留有0.5毫米的餘量,先在隔板體的進汽側分別加工多個位於同一圓周線上、中心線為等分輻射線的進汽視窗,其次在隔板體的出汽側分別加工多個位於同一圓周線上、中心線為等分輻射線並與進汽視窗連通的出汽視窗,再在進汽側的端面上並在進汽視窗的四周邊緣、內圓邊緣及外圓邊緣處各開設一條寬度為8毫米、深度為1毫米的噴塗凹槽,然後在出汽視窗內周面上精加工出一汽葉環槽,最後在出汽側的端面上在一圓周線上均布開設若干螺孔;噴塗硬質合金的步驟,在隔板體進汽側端面的各個噴塗凹槽中噴塗硬質合金,同時對非噴塗面加以保護;精磨隔板體噴塗表面的步驟,對噴塗的硬質合金金屬表面精細磨準,直到噴塗後的尺寸,即在與轉動環的結合面上精細磨去0.5毫米的厚度;

所述轉動環的加工工藝包括以下步驟:轉動環視窗及噴塗凹槽的加工步驟,將轉動環坯體的在轉動環與隔板體的結合面留有0.5毫米的餘量,先在轉動環端面上精加工位於與隔板體進汽視窗對應的視窗,再在每兩相鄰視窗之間精加工若干條的噴塗凹槽,並在轉動環的內圓邊緣及外圓邊緣分別開設一條噴塗凹槽,每條噴塗凹槽的寬度為8毫米、深度為1毫米;噴塗硬質合金的步驟,在噴塗凹槽中噴塗硬質合金,同時對非噴塗面加以保護;精磨轉動環噴塗表面的步驟,對噴塗的硬質合金金屬表面精細磨準,直到噴塗後的尺寸,即在與隔板體的結合面上精細磨去0.5毫米的厚度;轉動環與隔板體結合面上相互研磨步驟,先將轉動環與隔板體裝配,再將轉動環轉動以實現轉動環與隔板體研磨各自的結合面;

所述旋轉隔板的裝配工藝包括以下步驟:汽葉的安裝步驟,汽葉按順序裝入隔板體的汽葉環槽內,逐只排緊並按照技術要求檢測,形成一組汽道;汽封體的安裝步驟,用螺栓將汽封體固定在隔板體上,並在汽封體上安裝汽封片;轉動環與隔板體之間的裝配步驟,先將轉動環裝在配隔板體上,確定各視窗全開和全關時轉動環與隔板體的相對位置,再在隔板體與轉動環結合的端面上相應隔板體的進汽視窗全開位置及全關位置分別加工一定位孔並裝人定位銷;平衡環的裝配步驟,用螺栓將平衡環固定在隔板體上。

上述的汽輪機旋轉隔板的加工工藝,其中,在加工隔板體上的進汽視窗、出汽視窗及轉動環上的視窗時採用的是數控鏜床。

上述的汽輪機旋轉隔板的加工工藝,其中,在執行所述噴塗硬質合金的步驟時,噴塗材料為NiCr-Cr2C3,採用超音速火焰噴塗,要求塗層緻密,顯微硬度達到HRC950~1000。

上述的汽輪機旋轉隔板的加工工藝,其中,在執行精磨隔板體噴塗表面的步驟及精磨轉動環噴塗表面的步驟時,採用專用的磨削工具,所述磨削工具包括固定板、平行安裝在固定板上電機和磨頭,磨頭內安裝有軸承及主軸,主軸的下端安裝有碗形金剛石砂輪,所述電機通過皮帶輪驅動主軸轉動,所述固定板的上端設有一缺口,通過該缺口使該磨削工具安裝在數控立車工具機的立刀架上。

上述的汽輪機旋轉隔板的加工工藝,其中,所述電機的轉速為1100轉/分鐘,數控立車台面的轉速為4轉/分鐘;進給量採用每次進給量為0.005毫米,眼睛觀察磨削火星,當磨削火星感覺比較減少了就再加進給量0.005毫米。

改善效果

該發明的汽輪機旋轉隔板的技術方案,在隔板體與轉動環的結合面上採用小面積並且均布分散的噴塗有硬質合金粉末的接觸面,該硬質合金硬度高,使磨擦阻力減小,提高了旋轉隔板的使用壽命。該發明的汽輪機旋轉隔板的加工工藝採用超音速火焰對隔板體與轉動環摩擦副材料噴塗硬質金屬,提高隔板體與轉動環的表面硬度,其硬度達到HRC950~1000,然後對噴塗金屬再加工,從而提高氣密性,達到增效的目的,提高了汽輪機的效率,保證轉動環與隔板體的加工質量;保證了旋轉隔板裝配定位的精確性及技術質量要求,有著重要的加工技術意義和實用價值。

附圖說明

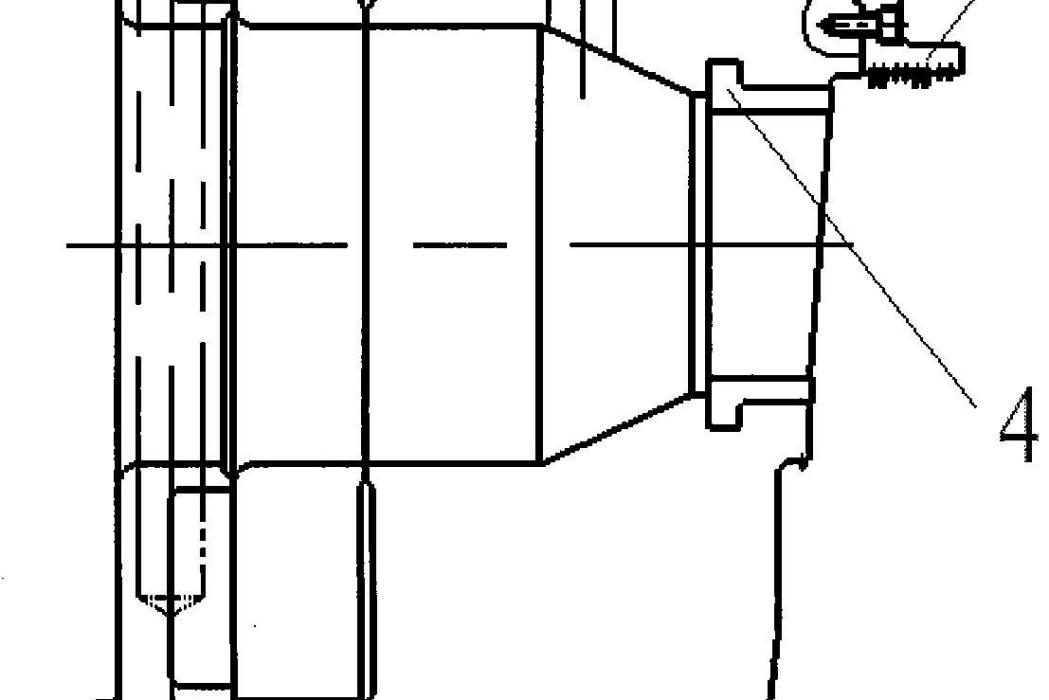

圖1為該發明的汽輪機旋轉隔板的局部剖面圖;

圖2為該發明的汽輪機旋轉隔板中隔板體的局部剖面圖;

圖3為該發明的汽輪機旋轉隔板中隔板體的結構示意圖;

圖4為圖3中的A向視圖;

圖5為該發明的汽輪機旋轉隔板中轉動環的結構示意圖;

圖6為圖5中B部位的放大圖;

圖7為該發明的汽輪機旋轉隔板的加工工藝中採用的專用磨削工具的結構示意圖;

圖8為該發明的汽輪機旋轉隔板中隔板體與轉動環裝配後的局部示意圖。

權利要求

1.一種汽輪機旋轉隔板,包括隔板體、轉動環、汽葉、汽封體、及平衡環,所述隔板體分上、下兩半圓,隔板體的進汽側在一圓周線上均布開設多箇中心線均通過隔板體圓心的進汽視窗;隔板體的出汽側也在另一圓周線上均布開設多個分別與進汽視窗相通且中心線均通過隔板體圓心的出汽視窗;在隔板體出汽視窗的內周面上開設一汽葉環槽;在出汽側的端面上均布開設若干螺孔;所述轉動環分上、下兩半圓,它套在所述隔板體前端的圓周凹槽內,所述轉動環的表面上設有等分角度且大小不同的四種形狀的轉動環視窗,轉動環視窗與隔板體的進汽視窗相對應;轉動環上、下半圓的表面上各設有一個耳搭,該兩個耳搭與旋轉隔板調節槓桿相連;所述汽葉安裝在隔板體的汽葉環槽中;所述汽封體通過

螺釘安裝在隔板體的出汽側的端面上;所述平衡環隔開轉動環並通過螺栓固定在隔板體上,其特徵在於,所述隔板體進汽側的端面上分別在進汽視窗的四周邊緣、隔板體的內圓邊緣及隔板體的外圓邊緣處分別開設一條噴塗凹槽,這些噴塗凹槽中均噴塗有硬質合金粉末;所述轉動環與隔板體結合的表面上並在每兩相鄰通孔視窗之間開設若干條噴塗凹槽,以及在轉動環內圓邊緣及外圓邊緣分別開設一條噴塗凹槽,這些噴塗凹槽中均噴塗有硬質合金粉末。

2.一種汽輪機旋轉隔板的加工工藝,包括隔板體的加工工藝、轉動環的加工工藝及旋轉隔板的裝配工藝,所述隔板體的加工工藝包括以下步驟:隔板體視窗及噴塗凹槽的加工步驟,將隔板體坯體的在隔板體與轉動環的結合面留有0.5毫米的餘量,先在隔板體的進汽側分別加工多個位於同一圓周線上、中心線為等分輻射線的進汽視窗,其次在隔板體的出汽側分別加工多個位於同一圓周線上、中心線為等分輻射線並與進汽視窗連通的出汽視窗,再在進汽側的端面上並在進汽視窗的四周邊緣、內圓邊緣及外圓邊緣處各開設一條寬度為8毫米、深度為1毫米的噴塗凹槽,然後在出汽視窗內周面上精加工出一汽葉環槽,最後在出汽側的端面上在一圓周線上均布開設若干螺孔;噴塗硬質合金的步驟,在隔板體進汽側端面的各個噴塗凹槽中噴塗硬質合金,同時對非噴塗面加以保護;精磨隔板體噴塗表面的步驟,對噴塗的硬質合金金屬表面精細磨準,直到噴塗後的尺寸,即在與轉動環的結合面上精細磨去0.5毫米的厚度;所述轉動環的加工工藝包括以下步驟:轉動環視窗及噴塗凹槽的加工步驟,將轉動環坯體的在轉動環與隔板體的結合面留有0.5毫米的餘量,先在轉動環端面上精加工位於與隔板體進汽視窗對應的視窗,再在每兩相鄰視窗之間精加工若干條的噴塗凹槽,並在轉動環的內圓邊緣及外圓邊緣分別開設一條噴塗凹槽,每條噴塗凹槽的寬度為8毫米、深度為1毫米;噴塗硬質合金的步驟,在噴塗凹槽中噴塗硬質合金,同時對非噴塗面加以保護;精磨轉動環噴塗表面的步驟,對噴塗的硬質合金金屬表面精細磨準,直到噴塗後的尺寸,即在與隔板體的結合面上精細磨去0.5毫米的厚度;轉動環與隔板體結合面上相互研磨步驟,先將轉動環與隔板體裝配,再將轉動環轉動以實現轉動環與隔板體研磨各自的結合面;所述旋轉隔板的裝配工藝包括以下步驟:汽葉的安裝步驟,汽葉按順序裝入隔板體的汽葉環槽內,逐只排緊並按照技術要求檢測,形成一組汽道;汽封體的安裝步驟,用螺栓將汽封體固定在隔板體上,並在汽封體上安裝汽封片;轉動環與隔板體之間的裝配步驟,先將轉動環裝在配隔板體上,確定各視窗全開和全關時轉動環與隔板體的相對位置,再在隔板體與轉動環結合的端面上相應隔板體的進汽視窗全開位置及全關位置分別加工一定位孔並裝入

定位銷;平衡環的裝配步驟,用

螺栓將平衡環固定在隔板體上。

3.根據權利要求2所述的汽輪機旋轉隔板的加工工藝,其特徵在於,在加工隔板體上的進汽視窗、出汽視窗及轉動環上的視窗時採用的是數控鏜床。

4.根據權利要求2所述的汽輪機旋轉隔板的加工工藝,其特徵在於,在執行所述噴塗硬質合金的步驟時,噴塗材料為NiCr-Cr2C3,採用超音速火焰噴塗,要求塗層緻密,顯微硬度達到HRC950~1000。

5.根據權利要求2所述的汽輪機旋轉隔板的加工工藝,其特徵在於,在執行精磨隔板體噴塗表面的步驟及精磨轉動環噴塗表面的步驟時,採用專用的磨削工具,所述磨削工具包括固定板、平行安裝在固定板上電機和磨頭,磨頭內安裝有軸承及主軸,主軸的下端安裝有碗形金剛石砂輪,所述電機通過皮帶輪驅動主軸轉動,所述固定板的上端設有一缺口,通過該缺口使該磨削工具安裝在數控立車工具機的立刀架上。

6.根據權利要求5所述的汽輪機旋轉隔板的加工工藝,其特徵在於,所述電機的轉速為1100轉/分鐘,數控立車台面的轉速為4轉/分鐘;進給量採用每次進給量為0.005毫米,眼睛觀察磨削火星,當磨削火星感覺比較減少了就再加進給量0.005毫米。

實施方式

參閱圖1至圖6,該發明的一種汽輪機旋轉隔板,包括隔板體1、轉動環2、平衡環3、汽葉4及汽封體5,其中,隔板體1分上、下兩半圓,隔板體1的進汽側在一圓周線上均布開設多箇中心線均通過隔板體的圓心的進汽視窗11;隔板體的出汽側也在另一圓周線上均布開設多個分別與進汽視窗11相通且中心線均通過隔板體的圓心的出汽視窗12;在進汽側的端面上分別在進汽視窗11的四周邊緣、隔板體內圓邊緣及隔板體的外圓邊緣處分別開設一條噴塗凹槽(圖中未示),這些噴塗凹槽中均噴塗有硬質合金粉末;在隔板體1出汽視窗12的內周面上開設一汽葉環槽13;在出汽側的端面上均布開設若干螺孔14,用於安裝汽封體5;轉動環2也分上、下兩半圓,它套在隔板體1前端的圓周凹槽15內,它的表面上在一圓周線上均布開設多箇中心線均通過轉動環的圓心且大小不同的四種形狀的通孔視窗21,通孔視窗21與隔板體1的進汽視窗11相對應;在轉動環2與隔板體1結合的表面上並在每兩相鄰通孔視窗21之間開設若干條噴塗凹槽22,以及在轉動環內圓邊緣及外圓邊緣分別開設一條噴塗凹槽23、24,這些噴塗凹槽中均噴塗有硬質合金粉末;轉動環2上、下半圓的表面上各設有一個耳搭25,該兩個耳搭25與旋轉隔板調節槓桿相連,用於調節汽道面積;平衡環3隔開轉動環2並通過螺栓30固定在隔板體1上;汽葉4安裝在隔板體1的汽葉環槽13中;汽封體5通過螺釘安裝在隔板體1的出汽側的端面上,汽封體5上安裝有汽封片50。

該發明的一種汽輪機旋轉隔板的加工工藝包括隔板體的加工工藝、轉動環的加工工藝及旋轉隔板的裝配工藝,其中,隔板體的加工工藝包括以下步驟:

隔板體視窗及噴塗凹槽的加工步驟,將隔板體坯體的在隔板體與轉動環的結合面留有0.5毫米的餘量,先採用數控鏜床在隔板體的進汽側分別加工多個位於同一圓周線上、中心線為等分輻射線的進汽視窗,其次在隔板體的出汽側分別加工多個位於同一圓周線上、中心線為等分輻射線並與進汽視窗連通的出汽視窗,再在進汽側的端面上並在進汽視窗的邊緣、內圓邊緣及外圓邊緣處各開設一條寬度為8毫米、深度為1毫米的噴塗凹槽,然後在出汽視窗內周面上精加工出一汽葉環槽,最後在出汽側的端面上在一圓周線上均布開設若干螺孔;

噴塗硬質合金的步驟,在隔板體進汽側端面的各個噴塗凹槽中採用超音速火焰噴塗硬質合金粉末,噴塗粉末的材料為NiCr-Cr2C3,要求塗層緻密,顯微硬度達到HRC950~1000;由於噴塗硬質金屬其結合強度高,耐高溫,抗氧化,耐沖刷,磨擦係數低,自潤滑,表面可承壓60兆帕及硬度HRC950~1000的特點,造成對噴塗金屬表面再加工帶來難度,故要求對非噴塗面加以保護;

精磨隔板體噴塗表面的步驟,由於塗層硬度高,採用專用的磨削工具(見圖7),對噴塗的硬質合金金屬表面精細磨準,直到噴塗後的尺寸,即在與轉動環的結合面上精細磨去0.5毫米的厚度,使噴塗凹槽的深度為0.5毫米,也即使硬質合金的厚度為0.5毫米,達到設計尺寸;磨削工具包括固定板61、平行安裝在固定板61上電機62和磨頭63,磨頭63內安裝有軸承64及主軸65,主軸65的下端安裝有碗形金剛石砂輪66,電機62通過皮帶輪67驅動主軸65轉動,固定板61的上端設有一缺口610,通過該缺口610使該磨削工具方便地安裝在數控立車工具機的立刀架上;碗形金剛石砂輪66其直徑達到Φ300,能夠覆蓋金屬噴塗層的全寬尺寸,一次完成整圈的磨削,避免磨削中接刀情況及光潔度問題,切削參數為:電機的轉速為1100轉/分鐘,數控立車台面的轉速為4轉/分鐘;進給量採用每次進給量為0.005毫米,眼睛觀察磨削火星,當磨削火星感覺比較減少了就再加進給量0.005毫米;

所述轉動環的加工工藝包括以下步驟:轉動環視窗及噴塗凹槽的加工步驟,將轉動環坯體的在轉動環與隔板體的結合面留有0.5毫米的餘量,先採用數控鏜床在轉動環端面上精加工位於與隔板體進汽視窗對應的視窗,再在每兩相鄰視窗之間精加工若干條的噴塗凹槽,並在轉動環的內圓邊緣及外圓邊緣分別開設一條噴塗凹槽,每條噴塗凹槽的寬度為8毫米、深度為1毫米;噴塗硬質合金的步驟,在噴塗凹槽中採用超音速火焰噴塗硬質合金粉末,故同時對非噴塗面加以保護;具體工藝參數參照隔板體的加工工藝;精磨轉動環噴塗表面的步驟,採用專用的磨削工具對噴塗的硬質合金金屬表面精細磨準,直到噴塗後的尺寸,即在與隔板體的結合面上精細磨去0.5毫米的厚度,使噴塗凹槽的深度為0.5毫米,也即使硬質合金的厚度為0.5毫米,達到設計尺寸;具體工藝參數參照隔板體的加工工藝;轉動環與隔板體結合面上相互研磨步驟,先將轉動環與隔板體裝配,再將轉動環轉動以實現轉動環與隔板體研磨各自的結合面,以保證轉動環與隔板體之間的氣密性及相互轉動的靈活性要求;

所述旋轉隔板的裝配工藝包括以下步驟:

汽葉的安裝步驟,汽葉按順序裝入隔板體的汽葉環槽內,逐只排緊並按照技術要求檢測,形成一組汽道;汽封體的安裝步驟,用螺栓將汽封體固定在隔板體上,並在汽封體上安裝汽封片,汽封片的作用是能有效地阻斷蒸汽的泄漏;轉動環與隔板體之間的裝配步驟(見圖8),先將轉動環2裝在配隔板體1上,確定各視窗全開和全關時轉動環2與隔板體1的相對位置,再在隔板體1與轉動環2結合的端面上相應隔板體的進汽視窗全開位置及全關位置分別加工一定位孔並裝入定位銷7,保證各視窗的全開和全關的限制;平衡環的裝配步驟,先用螺栓將平衡環固定在隔板體上,然後檢查相互之間的間隙,試拉轉動環應無卡澀現象,保證轉動環在高滑動頻率1次/分鐘情況下轉動自如。

榮譽表彰

2014年11月6日,《一種汽輪機旋轉隔板及其加工工藝》獲得第十六屆中國專利優秀獎。