專利背景

鋰電池隔膜是鋰離子電池核心部件之一,其成本大約占整個鋰電池成本的20-30%。其性能的好壞對鋰電池的整體性能有著非常重要的影響,是制約鋰電池發展的關鍵技術之一。

截至2013年12月10日,隨著鋰電池套用領域的不斷擴大和鋰電產品在人們生活中的影響不斷深化,人們對鋰電池性能的要求也越來越高。為了滿足鋰電池的發展要求,隔膜作為鋰電池的重要部件不僅應具有良好的化學穩定性、較低的製造成本,提高鋰離子電池的安全性能也是鋰電發展的重要趨勢。

鋰離子電池隔膜從製備工藝的角度分為兩種:第一、乾法隔膜製備工藝——熔融擠出拉伸法,該工藝又分為單向拉伸和雙向拉伸兩種,其中乾法單向拉伸工藝可製備單層PP微孔膜,單層PE微孔膜,多層PP複合膜,PP/PE/PP三層複合膜,所製備的隔膜其微孔為狹縫型結構,因為在拉伸過程中,僅有高度的縱向拉伸,導致成品微孔膜在縱向強度較高,橫向強度小,在電池裝配、電池使用過程中容易受到機械力而撕裂,或者因為在負極材料側生成的鋰樹枝晶刺穿隔膜形成短路或者微短路,容易產生安全問題。雙向拉伸乾法工藝目前主要製備的是單層PP微孔膜,該種微孔膜橫向強度高,但是因為在其製備過程中涉及β晶型向α晶型的轉變,微孔的結構不好控制。第二、濕法隔膜製備工藝——熱致相分離法,該工藝通過將高聚物溶解於高沸點的小分子溶劑,後續經過雙向拉伸、萃取,製備,力學性能較好微孔膜,但是其原料的主體樹脂一般為超高分子量聚乙烯等聚烯烴材料,聚烯烴材料尤其是聚乙烯材料本身的耐熱性較低,因此不利於電池的高溫安全性,因此很多人在研究後續的耐高溫塗覆工藝。除了上面這兩種工藝外,近年來,靜電紡絲工藝也有所發展,所製備微孔隔膜產品雖然耐高溫,但是因為製備工藝複雜,產量受到一定的限制,無法大批量生產,同時因為破膜溫度較高,是否適用於安全性能高、大倍率快速放電,還有待研究。

發明內容

專利目的

為克服傳統乾法與濕法製備的隔膜耐熱性差和力學強度低的缺點,《一種微孔隔膜的製備方法及微孔隔膜》的目的在於提供一種能製備結構均勻、具有特殊微孔結構且安全性能高的微孔隔膜的方法及微孔隔膜。

技術方案

《一種微孔隔膜的製備方法及微孔隔膜》的目的是通過以下技術措施實現的,一種微孔隔膜的製備方法,包括以下步驟:

1)、將主體聚烯烴樹脂與輔助添加劑通過攪拌混料機攪拌均勻,攪拌速度為500-6000轉每分,攪拌時間為10-40分鐘,得到混合物Ⅰ;

2)、將所得混合物Ⅰ加入到擠出機中,在溫度為180-240攝氏度的條件下熔融塑化均勻成熔體;

3)、將所得熔體從模頭擠出的鑄片,隨後進入流延工序,模頭溫度為185-235攝氏度,流延溫度為50-110攝氏度,製備出厚度在8微米-40微米的中間體膜;

4)、將中間體膜進行雙向微張力下退火處理,退火溫度為100-160攝氏度,膜在退火設備中的速度為1-20米/分,縱向張力0.1-3.0牛,橫向張力0.1-2.5牛進行拉伸,縱向的拉伸比為1.0-2.0,橫向的拉伸比為1.0-2.0,退火時間5-60分鐘;

5)、將上述退火後的中間體膜進行縱向拉伸,拉伸溫度為100-150攝氏度,拉伸速比為0.5-3.0,製備具有微孔結構的隔膜。

具體的,所述主體烯烴樹脂為聚丙烯、聚乙烯、聚偏氟乙烯、聚醯亞胺、聚4-甲基戊烯-1、聚丙烯晴中的任意一種或者多種,主體樹脂所占比例按重量百分比為75-99.9%。

具體的,所述輔助添加劑為增塑劑、填充劑、阻燃劑、抗氧化劑、熱穩定劑中的任意一種或多種,輔助添加劑所占重量百分比為25-0.1%。

更具體的,所述增塑劑為鄰苯二甲酸酯類、脂肪族二元酸酯類、磷酸酯類、氯化石蠟中的一種或多種;所述填充劑為矽酸鹽、滑石、碳酸鹽中的一種或多種;所述阻燃劑為三氧化二銻、三水合氧化鋁、硼酸鋅、偏硼酸鋅、四溴丁烷、六溴聯苯、磷酸三(2,3-二氯丙基)酯中的一種或多種;所述抗氧化劑為酚類、胺類、含磷化合物、含硫化合物和有機金屬鹽中的一種或多種;所述熱穩定劑為:鹽基性鉛鹽、脂肪酸皂、有機錫、有機輔助穩定劑和複合穩定劑,具體為三鹽基碳酸鉛、二鹽基亞磷酸鉛,硬脂酸、月桂酸的鎘、鋇、鈣、鋅、鎂鹽、二巰基醋酸異辛酯中的一種或多種。

具體的,所述主體烯烴樹脂的重量百分比為80-95%,輔助添加劑的重量百分比為20-5%。

《一種微孔隔膜的製備方法及微孔隔膜》還公開了上述方法製備的微孔隔膜,由重量百分比為75-99.9%的主體烯烴樹脂和重量百分比為25-0.1%輔助添加劑組成,所述主體烯烴樹脂為聚丙烯、聚乙烯、聚偏氟乙烯、聚丙烯晴中的一種或多種,所述輔助添加劑為增塑劑、填充劑、阻燃劑、抗氧化劑、熱穩定劑中的一種或多種。

具體的,所述增塑劑為鄰苯二甲酸酯類、脂肪族二元酸酯類、磷酸酯類、氯化石蠟中的一種或多種;所述填充劑為矽酸鹽、滑石、碳酸鹽中的一種或多種;所述阻燃劑為三氧化二銻、三水合氧化鋁、硼酸鋅、偏硼酸鋅、四溴丁烷、六溴聯苯、磷酸三(2,3-二氯丙基)酯中的一種或多種;所述抗氧化劑為酚類、胺類、含磷化合物、含硫化合物和有機金屬鹽中的一種或多種;所述熱穩定劑為:鹽基性鉛鹽、脂肪酸皂、有機錫、有機輔助穩定劑和複合穩定劑,具體為三鹽基碳酸鉛、二鹽基亞磷酸鉛,硬脂酸、月桂酸的鎘、鋇、鈣、鋅、鎂鹽、二巰基醋酸異辛酯中的一種或多種。

具體的,所述隔膜TD方向的拉伸強度為45-85兆帕。

有益效果

1、基於目前不同工藝所製備的鋰離子電池隔膜所存在的問題,採用《一種微孔隔膜的製備方法及微孔隔膜》製備的新型微孔隔膜的微孔較乾法雙向拉伸工藝製備的微孔膜結構更加均勻,較乾法單項拉伸製備的微孔鋰離子電池隔膜的縱向強度有顯著提高,又不會出現目前濕法工藝(熱致相分離工藝)所可能產生的環境污染;

2、採用《一種微孔隔膜的製備方法及微孔隔膜》製備的新型微孔鋰離子電池隔膜,因為在橫向能夠抵擋一定的外力,所以其在電池裝配過程中,更適合大規模的生產;

3、採用《一種微孔隔膜的製備方法及微孔隔膜》製備的新型微孔鋰離子電池隔膜,對於電池的安全性能提高效果明顯,減少了因為負極側鋰枝晶的出現而造成隔膜刺破,產生的微短路現象,電池的耐擠壓,耐衝擊性能也會提高;

4、採用《一種微孔隔膜的製備方法及微孔隔膜》製備的新型微孔鋰離子電池隔膜,因為微孔的形狀處於狹縫狀—圓形之間,通透性更好,所以隔膜在電池中的倍率放電性能,電解液保持率也更好,有利於提供電池的綜合性能。

附圖說明

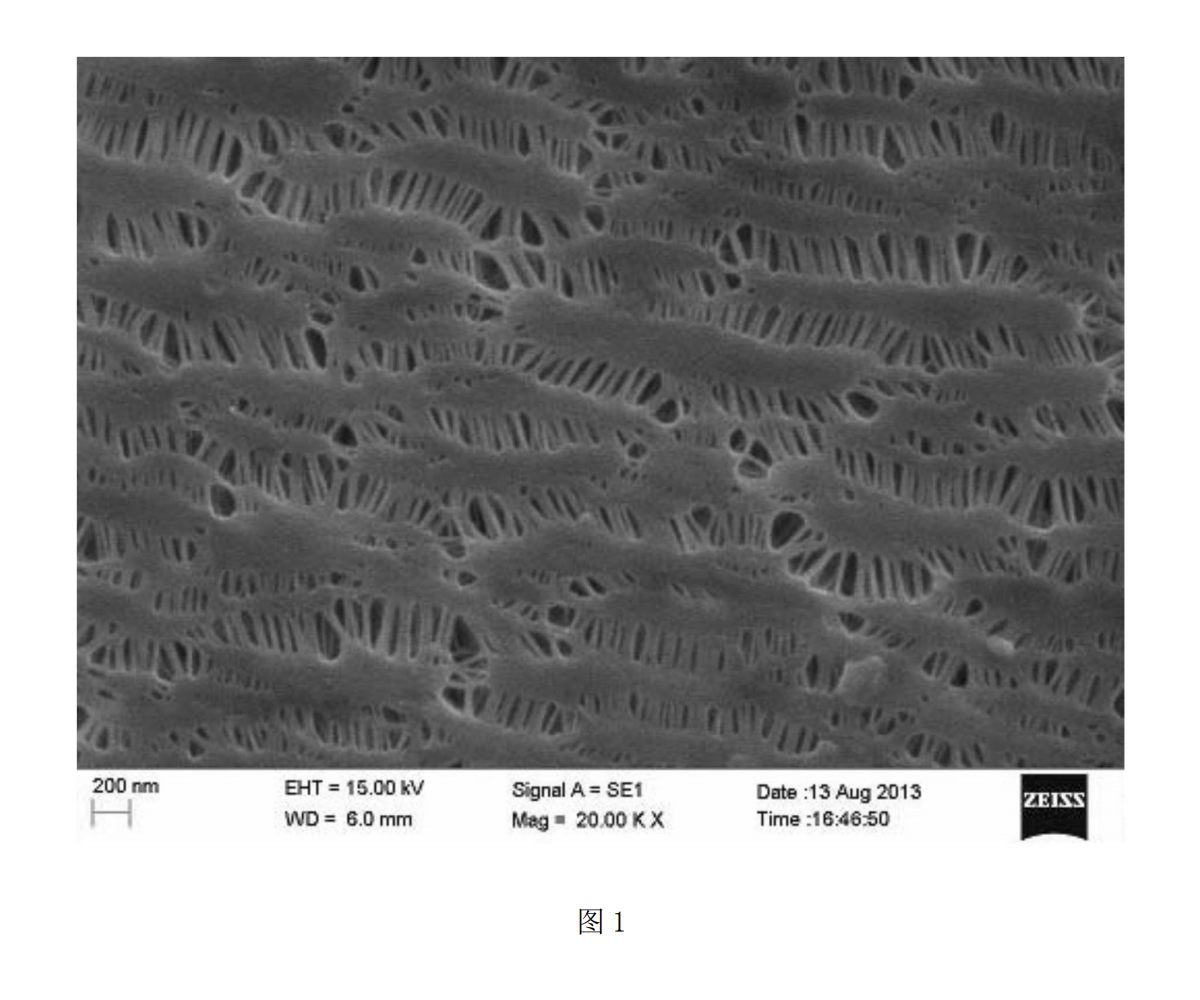

圖1為《一種微孔隔膜的製備方法及微孔隔膜》實施例1製備的微孔隔膜的電鏡圖片。

技術領域

《一種微孔隔膜的製備方法及微孔隔膜》涉及鋰離子電池隔膜的加工領域,尤其是涉及一種製備結構均勻、具有特殊微孔結構且安全性能高的新型微孔隔膜的方法及微孔隔膜。

權利要求

1.一種微孔隔膜的製備方法,其特徵在於包括以下步驟:

1)、將主體聚烯烴樹脂與輔助添加劑通過攪拌混料機攪拌均勻,攪拌速度為500-6000轉每分,攪拌時間為10-40分鐘,得到混合物Ⅰ;

2)、將所得混合物Ⅰ加入到擠出機中,在溫度為180-240攝氏度的條件下熔融塑化均勻成熔體;

3)、將所得熔體從模頭擠出得到鑄片,隨後進入流延工序,模頭溫度為185-235攝氏度,流延溫度為50-110攝氏度,製備出厚度在8微米-40微米的中間體膜;

4)、將中間體膜進行雙向微張力下退火處理,退火溫度為100-160攝氏度,膜在退火設備中的速度為1-20米/分,縱向張力0.1-3.0牛,橫向張力0.1-2.5牛進行拉伸,縱向的拉伸比為1.0-2.0,橫向的拉伸比為1.0-2.0,退火時間5-60分鐘;

5)、將上述退火後的中間體膜進行縱向拉伸,拉伸溫度為100-150攝氏度,拉伸速比為0.5-3.0,製得具有微孔結構的隔膜。

2.根據權利要求1所述的微孔隔膜的製備方法,其特徵在於:所述主體烯烴樹脂為聚丙烯、聚乙烯、聚偏氟乙烯、聚4-甲基戊烯-1中的任意一種或者多種,主體樹脂所占比例按重量百分比為75-99.9%。

3.根據權利要求1所述的微孔隔膜的製備方法,其特徵在於:所述輔助添加劑為增塑劑、填充劑、阻燃劑、抗氧化劑、熱穩定劑中的任意一種或多種,輔助添加劑所占重量百分比為0.1-25%。

4.根據權利要求3所述的微孔隔膜的製備方法,其特徵在於:所述增塑劑為鄰苯二甲酸酯類、脂肪族二元酸酯類、磷酸酯類、氯化石蠟中的一種或多種;所述填充劑為矽酸鹽、碳酸鹽中的一種或多種;所述阻燃劑為三氧化二銻、三水合氧化鋁、硼酸鋅、偏硼酸鋅、四溴丁烷、六溴聯苯、磷酸三(2,3-二氯丙基)酯中的一種或多種;所述抗氧化劑為酚類、胺類、含磷化合物、含硫化合物和有機金屬鹽中的一種或多種;所述熱穩定劑為:鹽基性鉛鹽、脂肪酸皂或有機錫中的一種或多種。

.根據權利要求3所述的微孔隔膜的製備方法,其特徵在於:所述熱穩定劑為三鹽基碳酸鉛、二鹽基亞磷酸鉛、硬脂酸的鎘鹽、硬脂酸的鋇鹽、硬脂酸的鈣鹽、硬脂酸的鋅鹽、硬脂酸的鎂鹽、月桂酸的鎘鹽、月桂酸的鋇鹽、月桂酸的鈣鹽、月桂酸的鋅鹽、月桂酸的鎂鹽、二巰基醋酸異辛酯中的一種或多種。

6.根據權利要求1所述的微孔隔膜的製備方法,其特徵在於:所述主體烯烴樹脂的重量百分比為80-95%,輔助添加劑的重量百分比為5-20%。

7.根據權利要求1-6中任一方法製備的微孔隔膜,其特徵在於:由重量百分比為75-99.9%的主體烯烴樹脂和重量百分比為0.1-25%輔助添加劑組成,所述主體烯烴樹脂為聚丙烯、聚乙烯、聚偏氟乙烯中的一種或多種,所述輔助添加劑為增塑劑、填充劑、阻燃劑、抗氧化劑、熱穩定劑中的一種或多種。

8.根據權利要求7所述的微孔隔膜,其特徵在於:所述增塑劑為鄰苯二甲酸酯類、脂肪族二元酸酯類、磷酸酯類、氯化石蠟中的一種或多種;所述填充劑為矽酸鹽、碳酸鹽中的一種或多種;所述阻燃劑為三氧化二銻、三水合氧化鋁、硼酸鋅、偏硼酸鋅、四溴丁烷、六溴聯苯、磷酸三(2,3-二氯丙基)酯中的一種或多種;所述抗氧化劑為酚類、胺類、含磷化合物、含硫化合物和有機金屬鹽中的一種或多種;所述熱穩定劑為:鹽基性鉛鹽、脂肪酸皂、有機錫中的一種或多種。

9.根據權利要求7所述的微孔隔膜,其特徵在於:所述熱穩定劑為三鹽基碳酸鉛、二鹽基亞磷酸鉛、硬脂酸的鎘鹽、硬脂酸的鋇鹽、硬脂酸的鈣鹽、硬脂酸的鋅鹽、硬脂酸的鎂鹽、月桂酸的鎘鹽、月桂酸的鋇鹽、月桂酸的鈣鹽、月桂酸的鋅鹽、月桂酸的鎂鹽、二巰基醋酸異辛酯中的一種或多種。

10.根據權利要求7所述的微孔隔膜,其特徵在於:所述隔膜橫向的拉伸強度為45-85兆帕。

實施方式

一種新型微孔隔膜,其主體原料為聚丙烯樹脂,輔助材料為增塑劑雙(2,4-二叔丁基苯基)季戊四醇二亞磷酸酯和阻燃劑偏硼酸鋅、四溴丁烷,微孔膜的厚度為20微米,孔隙率為37%。主體樹脂聚丙烯的含量按照質量百分比計算為94%,增塑劑雙(2,4-二叔丁基苯基)季戊四醇二亞磷酸酯和阻燃劑偏硼酸鋅、四溴丁烷的含量按照質量百分比計算分別為2.5%和1.5%、2.0%。

製備所述新型微孔隔膜的方法,包括如下步驟:

1、將主體聚烯烴樹脂與輔助添加劑通過高速攪拌混料機在一定的條件下攪拌均勻,攪拌速度為2000轉每分,攪拌時間為20分鐘,得到混合物Ⅰ;

2、將上述混合物Ⅰ加入到擠出機中,在一定條件下熔融塑化均勻,擠出機溫度為200攝氏度;

3、將上述熔體從模頭擠出的鑄片,隨後進入流延工序,模頭溫度為200攝氏度,流延溫度為95攝氏度,製備出具有一定結構,厚度在23微米的中間體膜;

4、將上述中間體膜在一定的設備中進行雙向微張力下退火處理,退火溫度為110攝氏度,膜在退火設備中的速度為10米/分,縱向張力0.2牛,橫向張力0.6牛進行拉伸,縱向的拉伸比為1.1,橫向的拉伸比為1.2,退火時間30分鐘;

5、將上述退火後的中間體膜進行縱向拉伸,拉伸溫度為135攝氏度,拉伸速比為2.4,製備出具有特殊微孔結構的隔膜。

一種新型微孔隔膜,其主體原料為聚丙烯樹脂,輔助材料為增塑劑雙(2,4-二叔丁基苯基)季戊四醇二亞磷酸酯和熱穩定劑月桂酸鋅,微孔膜的厚度為20微米,孔隙率為42%。主體樹脂聚丙烯的含量按照質量百分比計算為94%,增塑劑雙(2,4-二叔丁基苯基)季戊四醇二亞磷酸酯和熱穩定劑月桂酸鋅的含量按照質量百分比計算分別為2.5%和3.5%。

該實施例的製備方法基本與實施例1相同,有變化的部分主要是第4步退火處理中,退火溫度改為130攝氏度,退火時間改為40分鐘;

一種新型微孔隔膜,其主體原料為聚丙烯樹脂,輔助材料為填充劑三氧化二銻(銻白)和熱穩定劑月桂酸鋅,微孔膜的厚度為20微米,孔隙率為47%。主體樹脂聚丙烯的含量按照質量百分比計算為94%,填充劑三氧化二銻(銻白)和熱穩定劑月桂酸鋅的含量按照質量百分比計算分別為2.5%和3.5%。

該實施例的製備方法基本與實施例1相同,有變化的部分主要是第4步退火處理中,橫向的拉伸比改為1.5,退火時間改為60分鐘;

一種常規的乾法單向拉伸微孔隔膜的製備方法,其主體原料為聚丙烯樹脂,輔助材料為增塑劑雙(2,4-二叔丁基苯基)季戊四醇二亞磷酸酯和阻燃劑偏硼酸鋅、四溴丁烷,微孔膜的厚度為20微米,孔隙率為37%。主體樹脂聚丙烯的含量按照質量百分比計算為94%,增塑劑雙(2,4-二叔丁基苯基)季戊四醇二亞磷酸酯和阻燃劑偏硼酸鋅、四溴丁烷的含量按照質量百分比計算分別為2.5%、2.0%、1.5%。

製備該微孔隔膜的步驟方法基本與實施例1相同,其中有變化的部分是第4步退貨處理部分變成烘箱熱處理,將實施例1中第3步製備的中間體直接收卷放進烘箱中,烘箱溫度設定為110攝氏度,退火時間為30分鐘

一種常規的乾法單向拉伸微孔隔膜的製備方法,其主體原料為聚丙烯樹脂,輔助材料為增塑劑雙(2,4-二叔丁基苯基)季戊四醇二亞磷酸酯和熱穩定劑月桂酸鋅,微孔膜的厚度為20微米,孔隙率為42%。主體樹脂聚丙烯的含量按照質量百分比計算為94%,增塑劑雙(2,4-二叔丁基苯基)季戊四醇二亞磷酸酯和熱穩定劑月桂酸鋅的含量按照質量百分比計算分別為2.5%和3.5%。

該對比例相對於對比例1中,將烘箱溫度設定為130攝氏度,退火時間為40分鐘。

對採用實施例1-3和對比例1-2的方法製備的鋰離子電池微孔膜進行隔膜厚度和孔隙率測試。厚度的測試按照GB/T6673—2001的規定進行。孔隙率的測試方法如下:使用裁樣板裁取3張A4隔膜樣品,測量其長度(L)和寬度(B),計算其實際的面積;使用數顯測厚儀測量每張樣品的厚度並記錄,A4樣品每個邊取5個點,計算時取平均厚度(d);取3張樣品分別放置於電子天平上稱重,記錄樣品的質量(m),孔隙率的計算公式為:n=(ρ*V*10-3-m)*100/(ρ*V*10-3),其中ρ為主體材質的密度;V為樣品的體積,n即為隔膜的孔隙率。

對採用實施例1-3和對比例1-2的方法製備的鋰離子電池微孔膜進行隔膜拉伸強度的測試,具體測試參照GB/T1040[1].3—2006的規定進行。

使用採用對採用實施例1-3和對比例1—2的方法製備的鋰離子電池隔膜透氣度的測試,參考ASTMD726無透氣性的測試方法。

上述所有測試結果列於表1中。

由表1可知,採用《一種微孔隔膜的製備方法及微孔隔膜》方法製備的新型微孔隔膜的橫向拉伸強度(TD方向)有了明顯的提高,在電池製備過程中,有利於規模化的裝配,同時橫向強度大,對於減少鋰枝晶的刺穿隔膜,產生為短路,影響電池安全性和使用壽命也有總要作用。通過實施例2和對比例2的比較可知,同等孔隙率條件下,採用《一種微孔隔膜的製備方法及微孔隔膜》工藝製備的微孔隔膜的微孔通透性更好,這對於提高電池的充放電性能十分有利。

榮譽表彰

2018年12月20日,《一種微孔隔膜的製備方法及微孔隔膜》獲得第二十屆中國專利優秀獎。