專利背景

聚醯亞胺纖維是一種新型的高性能纖維,由於它具有高強度、高模量、耐高溫、耐輻射、耐化學腐蝕等許多優越的性能,其研發、生產在近期受到了越來越多的關注。其中以聚醯胺酸溶液為紡絲原液製備聚醯亞胺前軀體纖維,經過環化後得到聚醯亞胺纖維再進行牽伸,加工處理較為方便,因此這種製備聚醯亞胺纖維的方法具有工業化生產的潛力。

聚醯亞胺纖維經過環化處理之後,為了獲得更優的強度、模量等性能,必須提高纖維的取向度。所以,在聚醯亞胺纖維的後處理工藝中,提供纖維性能的關鍵就是在一定外部條件下對纖維進行牽伸。

在相關文獻和專利報導中,常規的聚醯亞胺纖維牽伸方法是將絲束置於300-600℃的空氣或氮氣環境中,通過兩個牽伸機的速度差,來實現牽伸比各異的纖維牽伸過程,而對纖維牽伸中的具體工藝和過程控制則鮮有報導。

在工業化牽伸聚醯亞胺纖維的初期,為了保證加工效率,一定旦數的聚醯亞胺纖維經密排成絲片後進入牽伸熱箱。由於絲片是在一定速度下進入到高溫環境中的,溫度的大幅度變化給纖維劇烈的衝擊熱載荷,造成損傷,從而增加絲片產生毛絲的機率。在高溫牽伸過程中,由於聚醯亞胺纖維的軟化點較高,達到500℃~700℃,纖維要順利的進行牽伸,也需要達到軟化點溫度,而這樣的高溫條件牽伸,雖然易於纖維取向的形成,但在高溫環境下聚醯亞胺纖維的分子鏈裂解速度加快,會對纖維性能的進一步提升產生不利影響。聚醯亞胺纖維牽伸工藝過程完成後,雖然其超分子結構已基本形成,但由於有些分子鏈段處於鬆弛狀態,而另一些鏈段處於緊張狀態,使纖維內部存在著不均勻的內應力,纖維內的結晶結構也有很多缺陷,如果此時聚醯亞胺纖維直接進入到常溫空氣中進行下道捲曲(短纖維)或卷繞(長纖維)工序,不利於纖維形成良好的機械和力學性能,也無法達到套用領域對纖維間性能的均勻性要求。

發明內容

專利目的

《一種工業化的聚醯亞胺纖維牽伸方法》提出了一種工業化的聚醯亞胺纖維牽伸方法。

技術方案

《一種工業化的聚醯亞胺纖維牽伸方法》要解決的技術問題是通過以下技術方案來實現的,一種工業化的聚醯亞胺纖維牽伸方法,其特點是:是將一定旦數張力均勻的聚醯亞胺絲片置於四段式熱箱環境中,用橡膠輥夾持後,絲片在一定餵入速度下,通過前牽伸機和後牽伸機的速度差實現一定倍數的牽伸,所述聚醯亞胺絲片的餵入速度為10米/分~200米/分,牽伸倍數在1.5倍~9倍;

所述的四段式熱箱為預熱段熱箱、過熱蒸汽加濕段熱箱、高溫牽伸熱箱和定型熱箱的組合體,

其中預熱段熱箱的長度為0.5米~2米,預熱溫度為50℃~200℃,箱體控溫精度2℃,溫度均勻性±5℃;

其中過熱蒸汽加濕段熱箱的長度為0.5米~2米,預熱溫度為50℃~220℃,箱體控溫精度2℃,溫度均勻性±5℃,過熱蒸汽加濕段上下均勻分布有2~10個蒸汽噴頭,對絲片進行均勻加濕,蒸汽壓力8千克~25千克,絲片加濕後的增重比在0.1~2%之間,

其中高溫牽伸熱箱的長度為0.5米~2米,牽伸溫度為300℃~600℃,箱體控溫精度2℃,溫度均勻性±5℃。

其中定型熱箱採用空氣熱定型或熱輥緊張熱定型兩種定型方式中的一種。

《一種工業化的聚醯亞胺纖維牽伸方法》要解決的技術問題還可以通過以下技術方案來進一步實現,其中定型熱箱採用空氣熱定型,所述空氣熱定型的長度為0.5米~2米,定型溫度為200℃~300℃,箱體控溫精度2℃,溫度均勻性±5℃。

《一種工業化的聚醯亞胺纖維牽伸方法》要解決的技術問題還可以通過以下技術方案來進一步實現,其中定型段熱箱採用熱輥緊張熱定型,所述緊張熱定型的熱輥個數3~7個,熱輥表面溫度200℃~300℃,輥體控溫精度2℃,溫度均勻性±5℃,熱輥直徑50毫米~300毫米。

改善效果

《一種工業化的聚醯亞胺纖維牽伸方法》牽伸工藝改進後,聚醯亞胺纖維處理過程中,溫度的變化梯度合理,纖維受到的衝擊熱載荷較小,絲片產生毛絲的機率明顯下降。纖維在高溫牽伸前經過過熱蒸汽加濕處理,消除了絲片中的靜電,同時聚醯亞胺纖維的軟化點因為水分子的塑化作用下降至400℃,相同數量纖維的牽伸力未下降了25%,牽伸倍數提高了30%,纖維的強度提高了40%。聚醯亞胺纖維牽伸後,纖維內部存在的不均勻的內應力和纖維內的結晶結構缺陷,經過高溫定型段後,消除了聚醯亞胺纖維的內應力和提高纖維結構的穩定性,其收縮率穩定在2%左右。聚醯亞胺纖維的物理-機械性能得到改善,相比未經定型的纖維,耐磨性提高了8%,也有利於固定捲曲度(短纖維)和固定捻度(長絲)。

附圖說明

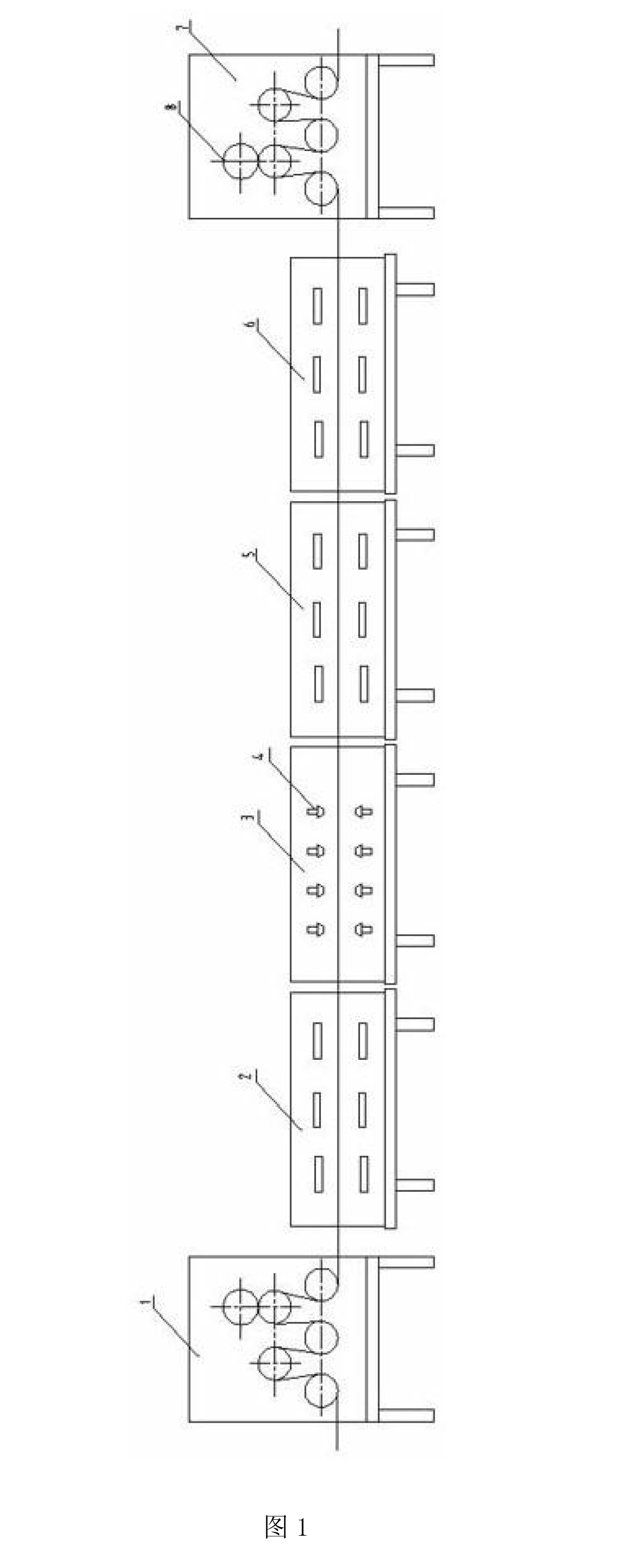

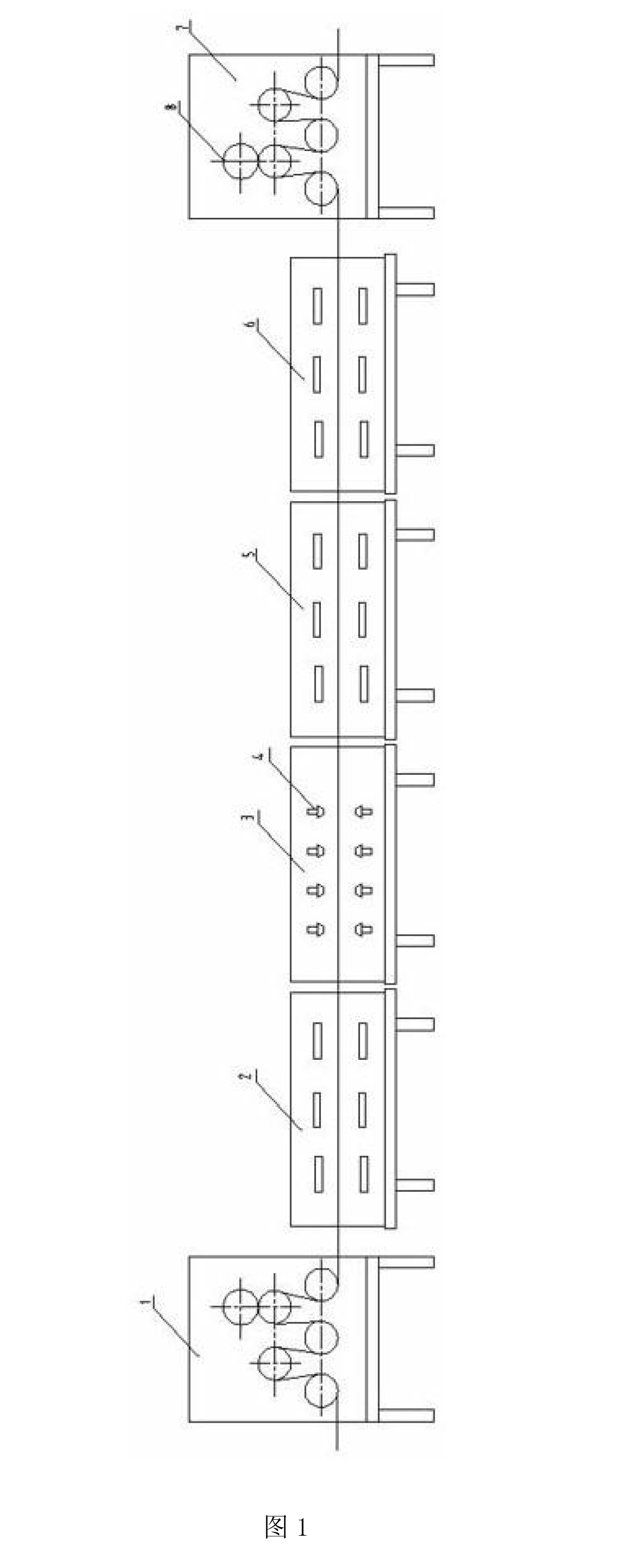

圖1為於四段式熱箱的結構簡圖。

技術領域

《一種工業化的聚醯亞胺纖維牽伸方法》涉及一種聚醯亞胺纖維生產技術,特別是一種工業化的聚醯亞胺纖維牽伸方法。

權利要求

1.一種工業化的聚醯亞胺纖維牽伸方法,其特徵在於:是將一定旦數張力均勻的聚醯亞胺絲片置於四段式熱箱環境中,用橡膠輥夾持後,絲片在一定餵入速度下,通過前牽伸機和後牽伸機的速度差實現一定倍數的牽伸,所述聚醯亞胺絲片的餵入速度為10米/分~200米/分,牽伸倍數在1.5倍~9倍;所述的四段式熱箱為預熱段熱箱、過熱蒸汽加濕段熱箱、高溫牽伸熱箱和定型熱箱的組合體,其中預熱段熱箱的長度為0.5米~2米,預熱溫度為50℃~200℃,箱體控溫精度2℃,溫度均勻性±5℃;其中過熱蒸汽加濕段熱箱的長度為0.5米~2米,預熱溫度為50℃~220℃,箱體控溫精度2℃,溫度均勻性±5℃,過熱蒸汽加濕段上下均勻分布有2~10個蒸汽噴頭,對絲片進行均勻加濕,蒸汽壓力8千克~25千克,絲片加濕後的增重比在0.1~2%之間,其中高溫牽伸熱箱的長度為0.5米~2米,牽伸溫度為300℃~600℃,箱體控溫精度2℃,溫度均勻性±5℃,其中定型熱箱採用空氣熱定型或熱輥緊張熱定型兩種定型方式中的一種。

2.根據權利要求1所述的工業化的聚醯亞胺纖維牽伸方法,其特徵在於:其中定型熱箱採用空氣熱定型,所述空氣熱定型的長度為0.5米~2米,定型溫度為200℃~300℃,箱體控溫精度2℃,溫度均勻性±5℃。

3.根據權利要求1所述的工業化的聚醯亞胺纖維牽伸方法,其特徵在於:其中定型熱箱採用熱輥緊張熱定型,所述緊張熱定型的熱輥個數3~7個,熱輥表面溫度200℃~300℃,輥體控溫精度2℃,溫度均勻性±5℃,熱輥直徑50毫米~300毫米。

實施方式

操作內容

《一種工業化的聚醯亞胺纖維牽伸方法》是將一定旦數張力均勻的聚醯亞胺絲片置於四段式熱箱環境中,用橡膠輥夾持後,絲片在一定餵入速度下,通過前牽伸機和後牽伸機的速度差實現一定倍數的牽伸,所述聚醯亞胺絲片的餵入速度為10米/分~200米/分,牽伸倍數在1.5倍~9倍;

所述的四段式熱箱為預熱段熱箱、過熱蒸汽加濕段熱箱、高溫牽伸熱箱和定型熱箱的組合體,

如圖所示:1、前牽伸機,2、預熱段熱箱,3、過熱蒸汽加濕段熱箱,4蒸汽噴頭,5、高溫牽伸熱箱,6、定型熱箱,7、後牽紳機,8、橡膠夾持輥。

其中預熱段熱箱的長度為0.5米~2米,預熱溫度為50℃~200℃,箱體控溫精度2℃,溫度均勻性±5℃;

其中過熱蒸汽加濕段熱箱的長度為0.5米~2米,預熱溫度為50℃~220℃,箱體控溫精度2℃,溫度均勻性±5℃,過熱蒸汽加濕段上下均勻分布有2~10個蒸汽噴頭,對絲片進行均勻加濕,蒸汽壓力8千克~25千克,絲片加濕後的增重比在0.1~2%之間,

其中高溫牽伸熱箱的長度為0.5米~2米,牽伸溫度為300℃~600℃,箱體控溫精度2℃,溫度均勻性±5℃。

其中定型熱箱採用空氣熱定型或熱輥緊張熱定型兩種定型方式中的一種。

其中定型熱箱採用空氣熱定型,所述空氣熱定型的長度為0.5米~2米,定型溫度為200℃~300℃,箱體控溫精度2℃,溫度均勻性±5℃。

其中定型段熱箱採用熱輥緊張熱定型,所述緊張熱定型的熱輥個數3~7個,熱輥表面溫度200℃~300℃,輥體控溫精度2℃,溫度均勻性±5℃,熱輥直徑50毫米~300毫米。

實施案例

《一種工業化的聚醯亞胺纖維牽伸方法》是將一定旦數張力均勻的聚醯亞胺絲片置於四段式熱箱環境中,用橡膠輥夾持後,絲片在30米/分的餵入速度下,通過前牽伸機和後牽伸機的速度差實現3倍牽伸。四段式熱箱為預熱段熱箱、過熱蒸汽加濕段熱箱、高溫牽伸熱箱、空氣定型熱箱的組合體。

其中預熱段熱箱的長度為1米,預熱溫度為180℃,箱體控溫精度2℃,溫度均勻性±5℃。過熱蒸汽加濕段的長度為1.5米,箱體內腔溫度保持在180℃,箱體控溫精度2℃,溫度均勻性±5℃。過熱蒸汽加濕段上下均勻分布有6個蒸汽噴頭,對絲片進行均勻加濕,蒸汽壓力16千克。絲片加濕後的增重比為1%。牽伸段熱箱的長度為2米,牽伸溫度為400℃,箱體控溫精度2℃,溫度均勻性±5℃。定型方式為空氣熱定型,定型熱箱的長度為1.5米,定型溫度為280℃,箱體控溫精度2℃,溫度均勻性±5℃。

牽伸工藝改進後,聚醯亞胺纖維處理過程中,溫度的變化梯度合理,纖維受到的衝擊熱載荷較小,絲片產生毛絲的機率明顯下降。纖維在高溫牽伸前經過過熱蒸汽加濕處理,消除了絲片中的靜電,同時聚醯亞胺纖維的軟化點因為水分子的塑化作用下降至400℃,相同數量纖維的牽伸力未下降了25%,牽伸倍數提高了30%,纖維的強度提高了40%。

聚醯亞胺纖維牽伸後,纖維內部存在的不均勻的內應力和纖維內的結晶結構缺陷,經過高溫定型段後,消除了聚醯亞胺纖維的內應力和提高纖維結構的穩定性,其收縮率穩定在2%左右。聚醯亞胺纖維的物理-機械性能得到改善,相比未經定型的纖維,耐磨性提高了8%,也有利於固定捲曲度(短纖維)和固定捻度(長絲)。

《一種工業化的聚醯亞胺纖維牽伸方法》是將一定旦數張力均勻的聚醯亞胺絲片置於四段式熱箱環境中,用橡膠輥夾持後,絲片在50米/分的餵入速度下,通過前牽伸機和後牽伸機的速度差實現2.5倍牽伸。四段式熱箱為預熱段熱箱、過熱蒸汽加濕段熱箱、高溫牽伸熱箱、熱輥緊張定型熱箱的組合體。

其中預熱段熱箱的長度為1米,預熱溫度為200℃,箱體控溫精度2℃,溫度均勻性±5℃。過熱蒸汽加濕段的長度為2米,箱體內腔溫度保持在220℃,箱體控溫精度2℃,溫度均勻性±5℃。過熱蒸汽加濕段上下均勻分布有10個蒸汽噴頭,對絲片進行均勻加濕,蒸汽壓力20千克。絲片加濕後的增重比為1.5%。牽伸段熱箱的長度為2米,牽伸溫度為400℃,箱體控溫精度2℃,溫度均勻性±5℃。定型方式為熱輥緊張熱定型,熱輥個數5個,熱輥表面溫度280℃,輥體控溫精度2℃,溫度均勻性±5℃,熱輥直徑100毫米。

牽伸工藝改進後,聚醯亞胺纖維處理過程中,溫度的變化梯度合理,纖維受到的衝擊熱載荷較小,絲片產生毛絲的機率明顯下降。纖維在高溫牽伸前經過過熱蒸汽加濕處理,消除了絲片中的靜電,同時聚醯亞胺纖維的軟化點因為水分子的塑化作用下降至400℃,相同數量纖維的牽伸力未下降了20%,牽伸倍數提高了25%,纖維的強度提高了30%。

聚醯亞胺纖維牽伸後,纖維內部存在的不均勻的內應力和纖維內的結晶結構缺陷,經過高溫定型段後,消除了聚醯亞胺纖維的內應力和提高纖維結構的穩定性,其收縮率穩定在1.5%左右。聚醯亞胺纖維的物理-機械性能得到改善,相比未經定型的纖維,耐磨性提高了6%,也有利於固定捲曲度(短纖維)和固定捻度(長絲)。

《一種工業化的聚醯亞胺纖維牽伸方法》是將一定旦數張力均勻的聚醯亞胺絲片置於四段式熱箱環境中,用橡膠輥夾持後,絲片在一定餵入速度下,通過前牽伸機和後牽伸機的速度差實現一定倍數的牽伸,所述聚醯亞胺絲片的餵入速度為10米/分,牽伸倍數在1.5;

所述的四段式熱箱為預熱段熱箱、過熱蒸汽加濕段熱箱、高溫牽伸熱箱和定型熱箱的組合體,

其中預熱段熱箱的長度為0.5米,預熱溫度為50℃,箱體控溫精度2℃,溫度均勻性±5℃;

其中過熱蒸汽加濕段熱箱的長度為0.5米,預熱溫度為50℃,箱體控溫精度2℃,溫度均勻性±5℃,過熱蒸汽加濕段上下均勻分布有2個蒸汽噴頭,對絲片進行均勻加濕,蒸汽壓力8千克,絲片加濕後的增重比在0.1之間,

其中高溫牽伸熱箱的長度為0.5米,牽伸溫度為300℃,箱體控溫精度2℃,溫度均勻性±5℃。

其中定型熱箱採用空氣熱定型或熱輥緊張熱定型兩種定型方式中的一種。

其中定型熱箱採用空氣熱定型,所述空氣熱定型的長度為0.5米,定型溫度為200℃,箱體控溫精度2℃,溫度均勻性±5℃。

其中定型段熱箱採用熱輥緊張熱定型,所述緊張熱定型的熱輥個數3個,熱輥表面溫度200℃,輥體控溫精度2℃,溫度均勻性±5℃,熱輥直徑50毫米。

《一種工業化的聚醯亞胺纖維牽伸方法》是將一定旦數張力均勻的聚醯亞胺絲片置於四段式熱箱環境中,用橡膠輥夾持後,絲片在一定餵入速度下,通過前牽伸機和後牽伸機的速度差實現一定倍數的牽伸,所述聚醯亞胺絲片的餵入速度為200米/分,牽伸倍數在9倍;

所述的四段式熱箱為預熱段熱箱、過熱蒸汽加濕段熱箱、高溫牽伸熱箱和定型熱箱的組合體,

其中預熱段熱箱的長度為2米,預熱溫度為200℃,箱體控溫精度2℃,溫度均勻性±5℃;

其中過熱蒸汽加濕段熱箱的長度為2米,預熱溫度為220℃,箱體控溫精度2℃,溫度均勻性±5℃,過熱蒸汽加濕段上下均勻分布有10個蒸汽噴頭,對絲片進行均勻加濕,蒸汽壓力25千克,絲片加濕後的增重比在2%之間,

其中高溫牽伸熱箱的長度為2米,牽伸溫度為600℃,箱體控溫精度2℃,溫度均勻性±5℃。

其中定型熱箱採用空氣熱定型或熱輥緊張熱定型兩種定型方式中的一種。

其中定型熱箱採用空氣熱定型,所述空氣熱定型的長度為2米,定型溫度為300℃,箱體控溫精度2℃,溫度均勻性±5℃。

其中定型段熱箱採用熱輥緊張熱定型,所述緊張熱定型的熱輥個數7個,熱輥表面溫度300℃,輥體控溫精度2℃,溫度均勻性±5℃,熱輥直徑300毫米。

榮譽表彰

2018年12月20日,《一種工業化的聚醯亞胺纖維牽伸方法》獲得第二十屆中國專利優秀獎。