《一種大型鈦合金深筒件鐓擠精密模鍛成型方法》是西安西工大超晶科技發展有限責任公司於2009年10月20日申請的發明專利,該專利的公布號為CN101693279A,專利公布日為2010年4月14日,發明人是張利軍、田軍強、餘光華、常輝、文惠民、白鈺。

《一種大型鈦合金深筒件鐓擠精密模鍛成型方法》所述成型方法首先使筒體模具的出模斜度為1~3°,再使坯料外徑為模具筒體外徑的50%~98%、坯料高度為所述筒體高度的60%~150%;接著在坯料上噴塗厚度為0.2~3毫米的防護潤滑層;然後坯料在電爐中按溫度相變點(α+β/β)下5~50℃加熱,加熱係數≥0.6分鐘/毫米,同時將模具在200~450℃溫度下預熱6~24小時;最後將模具安裝在壓力機、模鍛錘或對擊錘上,並將熱透的坯料放入模具型腔內鍛造。

2017年12月11日,《一種大型鈦合金深筒件鐓擠精密模鍛成型方法》獲得第十九屆中國專利優秀獎。

(概述圖為《一種大型鈦合金深筒件鐓擠精密模鍛成型方法》摘要附圖)

基本介紹

- 中文名:一種大型鈦合金深筒件鐓擠精密模鍛成型方法

- 公布號:CN101693279A

- 公布日:2010年4月14日

- 申請號:2009102184013

- 申請日:2009年10月20日

- 申請人:西安西工大超晶科技發展有限責任公司

- 地址:陝西省西安市經濟技術開發區鳳城七路

- 發明人:張利軍、田軍強、餘光華、常輝、文惠民、白鈺

- Int. Cl.:B21J5/02(2006.01)I

- 專利代理機構:西安通大專利代理有限責任公司

- 代理人:汪人和

- 類別:發明專利

專利背景,發明內容,專利目的,技術方案,改善效果,附圖說明,技術領域,權利要求,實施方式,榮譽稱號,

專利背景

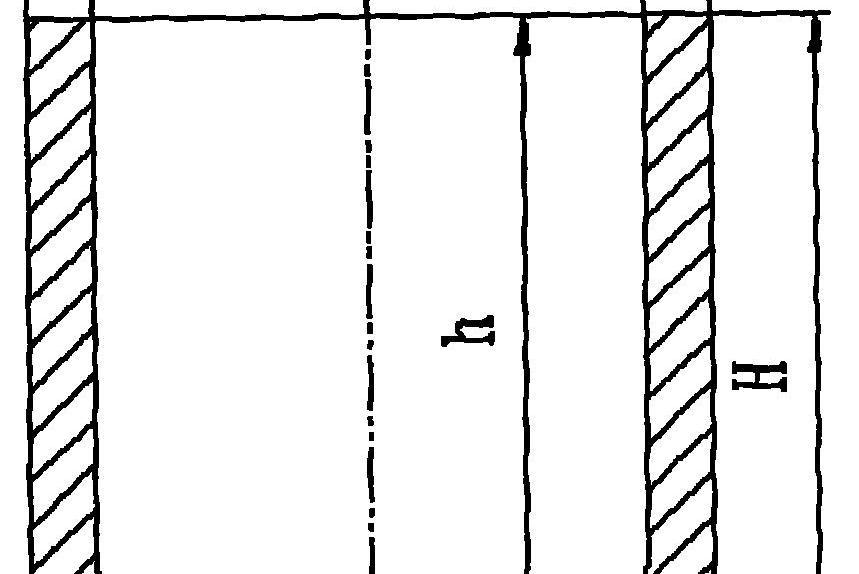

所謂大型鈦合金深筒件是指內徑(d)大於160毫米、外徑(D)大於200毫米、高度(H)大於200毫米、且H/D≥1、h(h1+h2)/d≥1的筒型迴轉體構件,主要產品形狀見圖1-1至圖1-4。

大型鈦合金深筒件在航空、航天、航海、化工等領域有著廣泛的套用,但是由於鈦合金屬於稀有難加工金屬材料,所以大型鈦合金深筒件的成型問題是很多生產廠家所面臨的一大技術難題。主要有三種方法生產此類產品:

第一種方法是採用大規格棒料直接機械加工而成,這種方法生產大型鈦合金深筒件存在材料利用率低、生產成本高等缺點,且由於產品流線在機械加工過程中被切斷導致產品性能低。

第二種方法是採用鑄造技術生產,這種方法生產的大型鈦合金深筒件由於自身鑄造缺陷多及力學性能過低等原因,只能用於一些使用要求相對較低的場合,無法滿足航空、航天等高端工業部門的需求。

第三種方法就是擠壓機反擠壓成型技術生產,這種方法生產的大型鈦合金深筒件具有力學性能優異、流線分布較合理等優點,能夠滿足航空、航天等高端需求。中國航空部門使用的大量性能要求相對較高的鈦合金深筒件主要採用該方法進行成型。試驗結果表明,雖然該成型工藝方法生產的產品能夠滿足中國航空產品使用要求,但擠壓機反擠壓成型工藝方法生產大型鈦合金深筒件,也存在一些無法解決的技術難點:

①、擠壓機反擠壓成型技術屬於一火次、一次性成型方式,擠壓變形完成後,經常出現產品規格尺寸不合格,無法翻修等原因,直接導致產品報廢,產品合格率低。

②、擠壓機反擠壓成型技術由於是靜壓成型,下模腔與上沖頭在整個成型過程中一直與熱坯料接觸,導致坯料表面溫度急劇降低加上鈦合金黏模等特性,從而在變形過程中殼體內外表面形成裂紋,如果潤滑條件不好,裂紋過深超過該處機加餘量將導致產品報廢。

③、擠壓機反擠壓成型技術在擠壓過程中由於坯料與模具一直接觸,所以坯料容易抱死上沖頭,脫模困難,生產效率低,甚至因此造成坯料報廢或沖頭報廢。

④、大部分大型鈦合金深筒件並非簡單的桶體狀,而是上邊帶有翻沿或下部呈凹狀,見圖1-2、1-3、1-4所示。對於這些形狀的產品,擠壓機反擠壓法無法直接擠壓完成,在熱擠壓過程中只能依靠增加余塊先擠壓成簡單的直桶狀(見圖2-1至圖2-4所示),最後再將余塊部分機械加工除去。這樣做就造成:機械加工後產品流線不能完全按外形分布、部分被機加切斷,致使最終零件使用性能、壽命降低;另外就造成材料利用率低、生產成本高等缺點。

⑤、擠壓機反擠壓成型技術對坯料及模具潤滑要求很高,工藝過程穩定性差,過程操作複雜,不適合大批量、工業化生產。

發明內容

專利目的

《一種大型鈦合金深筒件鐓擠精密模鍛成型方法》的目的是提供一種鐓擠精密模鍛成型方法,生產此類大型鈦合金深筒件。

技術方案

《一種大型鈦合金深筒件鐓擠精密模鍛成型方法》的技術方案包括以下步驟:

1)設計鐓擠模鍛成型的模具:模具設計成筒體,模具的出模斜度為1~3°;

2)坯料尺寸的選擇:坯料外徑為所述筒體外徑的50%~98%、坯料高度為所述筒體高度的60%~150%;

3)在坯料上噴塗厚度為0.2~3毫米的防護潤滑層;

4)坯料在電爐中按溫度液相點下5~50℃加熱,加熱係數≥0.6分鐘/毫米,同時將模具在200~450℃溫度下預熱6~24小時;

5)將模具安裝在壓力機、模鍛錘或對擊錘上,並將熱透的坯料放入模具型腔內鍛造;

6)將坯料打磨至表面無裂紋或摺疊;

7)若鍛造後的鍛件未充滿,重複步驟3)~5),直至鍛件完全成型;得到成型的大型鈦合金深筒件。

以上步驟3)中所述防護潤滑層為玻璃粉、M60樹脂和水的混合物。其中以質量百分比計,所述混合物含有15~40%的玻璃粉,40%的M60樹脂,其餘為水;所述玻璃粉是FRG5玻璃粉、FRG15玻璃粉、FRG25玻璃粉或FRG35玻璃粉。

改善效果

《一種大型鈦合金深筒件鐓擠精密模鍛成型方法》具有以下有益效果:

該發明在模鍛件設計中將拔模斜度選為1~3°之間。這種小的拔模斜度可使工裝與鍛件之間的摩擦力增加,降低了出模難度。另外該成型方法的關鍵是坯料尺寸的選擇,即坯料外徑為筒體外徑的50%-98%、坯料高度外筒體高度的60%-150%。該技術優點主要有:一是避免或減少坯料與下模內腔的接觸時間,減少坯料溫度損失;二是減少了剛開始變形時坯料與下模腔的接觸面積,降低了摩擦阻力,利於金屬流動;三是在每次錘擊過程中將一定的空氣密閉於下腔內,避免了鍛件黏模;這樣,就解決了筒體件在成型過程中內外表面出現大量裂紋的問題。另外,這種方法增大了成型過程中的變形量,有利於改善坯料中的不理想組織,從另外一方面理解,可以進一步降低坯料的供應標準、即降低原材料採購價格,大幅度降低了生產成本。

附圖說明

圖1為《一種大型鈦合金深筒件鐓擠精密模鍛成型方法》的大型鈦合金深筒件結構示意圖;

其中:圖1-1為直筒型深筒件;圖1-2為帶翻沿直筒型深筒件;圖1-3為帶底槽直筒型深筒件;圖1-4為帶底槽和翻沿的直筒型深筒件;

圖2為2009年10月前的技術擠壓機反擠壓工藝生產特殊形狀鈦合金深筒件毛坯結構示意圖;

其中:圖2-1為直筒型深筒件;圖2-2為帶翻沿直筒型深筒件;圖2-3為帶底槽直筒型深筒件;圖2-4為帶底槽和翻沿的直筒型深筒件。

技術領域

《一種大型鈦合金深筒件鐓擠精密模鍛成型方法》屬於金屬材料熱加工成型領域。

權利要求

1.《一種大型鈦合金深筒件鐓擠精密模鍛成型方法》特徵在於,包括以下步驟:

1)設計鐓擠模鍛成型的模具:模具設計成筒體,模具的出模斜度為1~3°;

2)坯料尺寸的選擇:坯料外徑為所述筒體外徑的50%~98%、坯料高度為所述筒體高度的60%~150%;

3)在坯料上噴塗厚度為0.2~3毫米的防護潤滑層;

4)坯料在電爐中按溫度液相點下5~50℃加熱,加熱係數≥0.6分鐘/毫米,同時將模具在200~450℃溫度下預熱6~24小時;

5)將模具安裝在壓力機、模鍛錘或對擊錘上,並將熱透的坯料放入模具型腔內鍛造;

6)將坯料打磨至表面無裂紋或摺疊;

7)若鍛造後的鍛件未充滿,重複步驟3)~5),直至鍛件完全成型;得到成型的大型鈦合金深筒件。

2.根據權利要求1所述的大型鈦合金深筒件鐓擠精密模鍛成型方法,其特徵在於,步驟3)中所述防護潤滑層為玻璃粉、M60樹脂和水的混合物。

實施方式

- 實施例1

1)模具設計:模具設計為筒體,出模斜度為1°;

2)坯料尺寸的選擇:坯料尺寸為φ230×320,坯料外徑為筒體外徑的80%,坯料高度外筒體高度的120%;

3)在坯料上噴塗厚度為3毫米的防護潤滑層;防護潤滑層由質量百分比為15%的玻璃粉,40%的M60樹脂和45%的水混合成的混合物噴塗而成。

4)坯料在電爐中加熱,溫度液相點(相變點α+β/β)下50℃,加熱係數為1.0分鐘/毫米;同時預熱模具,預熱溫度為200℃,預熱時間24小時;

5)將模具安裝在400千焦對擊錘上,把熱透的坯料放入模具型腔內鍛造1火;

6)打磨坯料裂紋、摺疊缺陷,直至表面無裂紋或摺疊為止;

7)重複3)~5)步驟一次,鍛件成型,得到成型的大型鈦合金深筒件;

8)熱處理;

9)性能測試。

該實施例中的每批鍛件解剖一件,取樣加工後測試性能,結果如下表:

熔煉爐號 | 位置 軸向 | 室溫 | |||||

σb | σ0.2 | δ5 | ψ | αku | HB(d) | ||

551-08244 | 1040 | 935 | 14.0 | 40.0 | 650 | 3.37 | |

1030 | 925 | 14.0 | 40.0 | 700 | 3.37 | ||

弦向 | 1060 | 975 | 15.0 | 33.0 | 600 | 3.40 | |

1040 | 960 | 13.0 | 34.0 | 550 | 3.34 | ||

標準 | ≥1030 (兆帕) | ≥910 (兆帕) | ≥9 (%) | ≥25 (%) | ≥300 (千焦/平方米) | 3.2-3.7 (毫米) | |

熔煉爐號 | 位置 | 500℃ | ||||

σb | δ5 | ψ | σ | t | ||

551-08244 | 軸向 | 695 | 19.0 | 64.0 | 590 | >101 |

695 | 17.0 | 60.0 | 590 | >101 | ||

標準 | ≥685 (兆帕) | ≥12 (%) | ≥40 (%) | ≥590 (兆帕) | ≥100 (小時) | |

- 實施例2

1)模具設計:模具設計為筒體,出模斜度2°;

2)坯料尺寸的選擇:坯料尺寸為φ280×260,坯料外徑為筒體外徑的98%,坯料高度為外筒體高度的120%;

3)在坯料上噴塗厚度為0.2毫米的防護潤滑層;防護潤滑層由質量百分比為25%的玻璃粉,40%的M60樹脂和35%的水混合成的混合物噴塗而成。

4)坯料在電爐中加熱,溫度液相點(相變點α+β/β)下40℃,加熱係數為0.8分鐘/毫米;同時預熱模具,預熱溫度300℃,預熱時間12小時;

5)將模具安裝在25噸模錘上,把熱透的坯料放入模具型腔內鍛造1火;

6)打磨坯料裂紋、摺疊缺陷,直至表面無裂紋或摺疊為止;

7)重複步驟3)~5)兩次,鍛件完全成型,得到成型的大型鈦合金深筒件;

8)熱處理;

9)性能測試。

該實施例中的每批鍛件解剖一件,取樣加工後測試性能,結果如下表:

熔煉爐號 | 位置 | 室溫 | |||||

σb | σ0.2 | δ5 | ψ | αku | HB(d) | ||

-08233 | 軸向 | 1030 | 925 | 14.0 | 52.0 | 662 | 3.38 |

1020 | 920 | 11.0 | 46.0 | 662 | 3.38 | ||

弦向 | 1060 | 955 | 13.0 | 43.0 | 675 | 3.4 | |

1050 | 950 | 15.0 | 46.0 | 762 | 3.4 | ||

標準 | ≥1030 (兆帕) | ≥910 (兆帕) | ≥9 (%) | ≥25 (%) | ≥300 (千焦/平方米) | 3.2-3.7 (毫米) | |

熔煉爐號 | 位置 | 500℃ | ||||

σb | δ5 | ψ | σ | t | ||

-08233 | 軸向 | 670 | 14.0 | 67.0 | 590 | >101 |

700 | 18.0 | 68.0 | 590 | >101 | ||

標準 | ≥685 (兆帕) | ≥12 (%) | ≥40 (%) | ≥590 (兆帕) | ≥100 (小時) | |

- 實施例3

1)模具設計:模具設計為筒體,出模斜度為1°;

2)坯料尺寸的選擇:坯料尺寸為φ230×320,坯料外徑為筒體外徑的80%,坯料高度外筒體高度的120%;

3)坯料上噴塗厚度為1.5毫米的防護潤滑層;防護潤滑層由質量百分比為35%的玻璃粉,40%的M60樹脂和25%的水混合成的混合物噴塗而成。

4)坯料在電爐中加熱,溫度液相點(相變點α+β/β)下30℃,加熱係數為0.9分鐘/毫米;同時預熱模具,預熱溫度400℃,預熱時間6小時;

5)將模具安裝在400千焦對擊錘上,把熱透的坯料放入模具型腔內鍛造1火;

6)打磨坯料裂紋、摺疊缺陷,直至表面無裂紋或摺疊為止;

7)重複步驟3)~5)兩次,鍛件完全成型,得到成型的大型鈦合金深筒件;

8)熱處理;

9)性能測試。

該實施例中的每批鍛件解剖一件,取樣加工後測試性能,結果如下表:

熔煉爐號 | 位置 軸向 | 室溫 | |||||

σb | σ0.2 | δ5 | ψ | αku | HB(d) | ||

-08234 | 1030 | 935 | 15.0 | 45.0 | 650 | 3.35 | |

1040 | 940 | 16.0 | 47.0 | 610 | 3.35 | ||

弦向 | 1070 | 980 | 16.0 | 47.0 | 610 | 3.33 | |

1060 | 970 | 14.0 | 47.0 | 610 | 3.35 | ||

標準 | ≥1030 (兆帕) | ≥910 (兆帕) | ≥9 (%) | ≥25 (%) | ≥300 (千焦/平方米) | 3.2-3.7 (毫米) | |

熔煉爐號 | 位置 | 500℃ | ||||

σb | δ5 | ψ | σ | t | ||

-08233 | 軸向 | 670 | 14.0 | 67.0 | 590 | >101 |

700 | 18.0 | 68.0 | 590 | >101 | ||

-08244 | 軸向 | 695 | 19.0 | 64.0 | 590 | >101 |

695 | 17.0 | 60.0 | 590 | >101 | ||

-08234 | 軸向 | 690 | 16.0 | 61.0 | 590 | >101 |

715 | 17.0 | 59.0 | 590 | >101 | ||

-08252 | 軸向 | 730 | 15.0 | 60.0 | 590 | >101 |

725 | 16.0 | 61.0 | 590 | >101 | ||

標準 | ≥685 (兆帕) | ≥12 (%) | ≥40 (%) | ≥590 (兆帕) | ≥100 (小時) | |

- 實施例4

1)模具設計:模具設計為筒體,出模斜度2°;

2)坯料尺寸的選擇,坯料尺寸為φ280×260,坯料外徑為筒體外徑的98%,坯料高度為外筒體高度的120%;

3)在坯料上噴塗厚度為0.5毫米的防護潤滑層;防護潤滑層由質量百分比為40%的玻璃粉,40%的M60樹脂和20%的水混合成的混合物噴塗而成。

4)坯料在電爐中加熱,溫度液相點(相變點α+β/β)下20℃,加熱係數為0.65分鐘/毫米;同時預熱模具,模具預熱溫度250℃,預熱時間15小時;

5)將模具安裝在25噸模錘上,把熱透的坯料放入模具型腔內鍛造1火;

6)打磨坯料裂紋、摺疊缺陷,直至表面無裂紋或摺疊為止;

7)重複步驟3)~5)兩次,鍛件完全成型,得到成型的大型鈦合金深筒件;

8)熱處理;

9)性能測試。

該實施例中的每批鍛件解剖一件,取樣加工後測試性能,結果如下表:

熔煉爐號 | 位置 軸向 | 室溫 | |||||

σb | σ0.2 | δ5 | ψ | αku | HB(d) | ||

-08252 | 1040 | 945 | 15.0 | 48.0 | 600 | 3.37 | |

1040 | 945 | 13.0 | 49.0 | 600 | 3.34 | ||

弦向 | 1040 | 950 | 14.0 | 44.0 | 525 | 3.37 | |

1050 | 965 | 14.0 | 44.0 | 625 | 3.36 | ||

標準 | ≥1030 (兆帕) | ≥910 (兆帕) | ≥9 (%) | ≥25 (%) | ≥300 (千焦/平方米) | 3.2-3.7 (毫米) | |

熔煉爐號 | 位置 | 500℃ | ||||

σb | δ5 | ψ | σ | t | ||

-08252 | 軸向 | 730 | 15.0 | 60.0 | 590 | >101 |

725 | 16.0 | 61.0 | 590 | >101 | ||

標準 | ≥685 (兆帕) | ≥12 (%) | ≥40 (%) | ≥590 (兆帕) | ≥100 (小時) | |

- 實施例5

1)模具設計:模具設計為筒體,出模斜度1.5°;

2)坯料尺寸的選擇:坯料尺寸為φ250×400,坯料外徑為筒體外徑的60%,坯料高度為外筒體高度的150%;

3)在坯料上噴塗厚度為0.5毫米的防護潤滑層;防護潤滑層由質量百分比為15%的玻璃粉,40%的M60樹脂和45%的水混合成的混合物噴塗而成。

4)坯料在電爐中加熱,溫度液相點(相變點α+β/β)下5℃,加熱係數為0.6分鐘/毫米;同時預熱模具,預熱溫度250℃,預熱時間15小時;

5)將模具安裝在10噸模錘上,把熱透的坯料放入模具型腔內鍛造1火;

6)打磨坯料裂紋、摺疊缺陷,直至表面無裂紋或摺疊為止;

7)重複步驟3)~5)兩次,鍛件完全成型,得到成型的大型鈦合金深筒件;

8)熱處理;

9)性能測試。

該實施例中的每批鍛件解剖一件,取樣加工後測試性能,結果如下表:

熔煉爐號 | 位置 | 室溫 | |||||

σb | σ0.2 | δ5 | ψ | αku | HB(d) | ||

08288 | 軸向 | 1090 | 1020 | 15.0 | 55.0 | 425 | 3.26 |

1090 | 1020 | 13.0 | 53.0 | 500 | 3.24 | ||

弦向 | 1090 | 1040 | 19.0 | 53.0 | |||

1100 | 1020 | 14.0 | 50.0 | ||||

標準 | ≥1030 (兆帕) | ≥910 (兆帕) | ≥9 (%) | ≥25 (%) | ≥300 (千焦/平方米) | 3.2-3.7 (毫米) | |

熔煉爐號 | 位置 | 500℃ | ||||

σb | δ5 | ψ | σ | t | ||

08288 | 軸向 | 790 | 21.0 | 71.0 | 590 | >101 |

800 | 21.0 | 69.0 | 590 | >101 | ||

標準 | ≥685 (兆帕) | ≥12 (%) | ≥40 (%) | ≥590 (兆帕) | ≥100 (小時) | |

- 實施例6

1)模具設計:模具設計為筒體,出模斜度3°;

2)坯料尺寸的選擇:坯料尺寸為φ290×280,坯料外徑為筒體外徑的70%,坯料高度為外筒體高度的110%;

3)在坯料上噴塗厚度為0.5毫米的防護潤滑層;防護潤滑層由質量百分比為15%的玻璃粉,40%的M60樹脂和45%的水混合成的混合物噴塗而成。

4)坯料在電爐中加熱,溫度液相點(相變點α+β/β)下15℃,加熱係數為0.6分鐘/毫米;同時預熱模具,預熱溫度450℃,預熱時間6小時;

5)將模具安裝在10000噸壓力機上,把熱透的坯料放入模具型腔內鍛造1火;

6)打磨坯料裂紋、摺疊缺陷,直至表面無裂紋或摺疊為止;

7)重複步驟3)~5)兩次,鍛件完全成型,得到成型的大型鈦合金深筒件;

8)熱處理;

9)性能測試。

該實施例中的每批鍛件解剖一件,取樣加工後測試性能,結果如下表:

熔煉爐號 | 位置 軸向 | 室溫 | |||||

σb | σ0.2 | δ5 | ψ | αku | HB(d) | ||

08292 | 1080 | 1030 | 20.0 | 55.5 | 562 | 3.33 | |

1100 | 1040 | 14.0 | 56.0 | 565 | 3.34 | ||

弦向 | 1090 | 1030 | 22.0 | 54.0 | |||

1080 | 1030 | 15.0 | 56.0 | ||||

標準 | ≥1030 (兆帕) | ≥910 (兆帕) | ≥9 (%) | ≥25 (%) | >300 (千焦/平方米) | 3.2-3.7 (毫米) | |

熔煉爐號 | 位置 | 500℃ | ||||

σb | δ5 | ψ | σ | t | ||

08292 | 軸向 | 775 | 29.0 | 73.0 | 590 | >101 |

790 | 25.0 | 71.0 | 590 | >101 | ||

標準 | ≥685 (兆帕) | ≥12 (%) | ≥40 (%) | ≥590 (兆帕) | ≥100 (小時) | |

- 實施例7

1)模具設計:模具設計為筒體,出模斜度3°;

2)坯料尺寸的選擇:坯料尺寸為φ290×280,坯料外徑為筒體外徑的70%,坯料高度為外筒體高度的110%;

3)在坯料上噴塗厚度為0.5毫米的防護潤滑層;

4)坯料在電爐中加熱,溫度液相點(相變點α+β/β)下15℃,加熱係數為0.6分鐘/毫米;同時預熱模具,預熱溫度450℃,預熱時間6小時;

5)將模具安裝在10000噸壓力機上,把熱透的坯料放入模具型腔內鍛造1火;

6)打磨坯料裂紋、摺疊缺陷,直至表面無裂紋或摺疊為止;

7)重複步驟3)~5)兩次,鍛件完全成型,得到成型的大型鈦合金深筒件;

8)熱處理;

9)性能測試。

該實施例中的每批鍛件解剖一件,取樣加工後測試性能,結果如下表:

熔煉爐號 | 位置 軸向 | 室溫 | |||||

σb | σ0.2 | δ5 | ψ | αku | HB(d) | ||

09001 | 1110 | 1040 | 18.0 | 54.0 | 500 | 3.27 | |

1100 | 1030 | 19.0 | 54.0 | 600 | 3.27 | ||

弦向 | 1070 | 1010 | 11.0 | 44.0 | |||

1080 | 1020 | 12.0 | 44.0 | ||||

標準 | ≥1030 (兆帕) | ≥910 (兆帕) | ≥9 (%) | ≥25 (%) | ≥300 (千焦/平方米) | 3.2-3.7 (毫米) | |

熔煉爐號 | 位置 | 500℃ | ||||

σb | δ5 | ψ | σ | t | ||

09001 | 軸向 | 830 | 26.0 | 68.0 | 590 | >101 |

815 | 2.0 | 71.0 | 590 | >101 | ||

標準 | ≥685 (兆帕) | ≥12 (%) | ≥40 (%) | ≥590 (兆帕) | ≥100 (小時) | |

該發明的鐓擠精密模鍛成型方法生產大型鈦合金深筒件,成功解決了擠壓機反擠壓成型工藝方法的一系列技術難題:

(1)採用該發明的鐓擠精密模鍛成型技術生產的大型鈦合金深筒件,表面質量良好、規格尺寸精確、流線分布合理、組織性能優異、機械加工餘量小、材料利用率高,各項技術指標完全符合技術標準要求。

(2)採用該發明的鐓擠精密模鍛成型技術生產大型鈦合金深筒件,產品合格率達100%,克服了油壓機反擠壓工藝成型過程中由於一火次成型造成產品規格尺寸不合格、且無法返修,而導致產品合格率低的缺點。

(3)該發明鐓擠精密模鍛成型技術生產大型鈦合金深筒件體過程中,通過對成型原理、工藝流程等分析、改進、最佳化,解決了油壓機反擠壓過程中筒體表面經常出現裂紋、抱死沖頭等技術難題,不但提高了產品合格率,而且還大大提高了生產效率、同時降低了工模具的消耗。

(4)該鐓擠精密模鍛成型方法生產大型鈦合金深筒件,過程操作簡單、質量控制容易、性能穩定可靠,易於實現產品的大批量、工業化生產。

(5)對於大部分上邊帶有翻沿或下部呈凹狀的形狀複雜的大型鈦合金深筒件,擠壓機反擠壓法無法直接擠壓生產,只能依靠增加余塊先擠壓成簡單的直桶狀,最後再將余塊部分機械加工除去,機械加工後產品流線不能完全按零件外形分布、部分被機加切斷,致使最終零件使用性能、壽命降低,另外材料利用率低、生產成本高。而該發明的鐓擠精密模鍛成型方法則可以完全按零件外形鍛造生產出此類產品,產品流線完全按照零件外形分布,組織性能優異、材料消耗少。

(6)該發明的鐓擠精密模鍛成型方法研製、生產大型鈦合金深筒件的成功,為中國研製、生產此類產品打下了基礎,為難變形鈦合金深筒件的熱成型工藝等各方面積累了豐富的經驗,達到了技術儲備的目的。

截止2009年10月,採用該鐓擠精密模鍛成型方法試驗生產了多種型號飛機用多種規格的大型鈦合金深筒件共幾百件,產品合格率達100%,並順利通過了地面試車考核,可以批量裝機使用。

榮譽稱號

2017年12月11日,《一種大型鈦合金深筒件鐓擠精密模鍛成型方法》獲得第十九屆中國專利優秀獎。