《一種基於數控鏡像銑削的大型貯箱筒段整體製造方法》是首都航天機械公司、上海拓璞數控科技有限公司和中國運載火箭技術研究院於2014年11月24日申請的發明專利,該專利的申請號為2014106799554,公布號為CN104439968A,公布日為2015年3月25日,發明人是王國慶、丁鵬飛、王宇晗、孫秀京、畢慶貞、黃誠、劉雙進、陳文婷、田堂振、徐陽、厲曉笑,該發明涉及機械製造工藝方法。

《一種基於數控鏡像銑削的大型貯箱筒段整體製造方法》包括如下步驟:(1)採用數控壁板銑工具機,平板機械銑貯箱壁板上下兩面;(2)採用填料滾彎成形方法將壁板彎曲成形;(3)將若干張彎曲成形的壁板,採用攪拌摩擦焊焊接成筒段;(4)對筒段整體機械銑,採用數控鏡像銑加工筒段壁板格線。

2016年12月7日,《一種基於數控鏡像銑削的大型貯箱筒段整體製造方法》獲得第十八屆中國專利優秀獎。

(概述圖為《一種基於數控鏡像銑削的大型貯箱筒段整體製造方法》摘要附圖)

基本介紹

- 中文名:一種基於數控鏡像銑削的大型貯箱筒段整體製造方法

- 公布號:CN104439968A

- 公布日:2015年3月25日

- 申請號:2014106799554

- 申請日:2014年11月24日

- 申請人:首都航天機械公司、上海拓璞數控科技有限公司、中國運載火箭技術研究院

- 地址:北京市豐臺區南苑警備東路2號

- 發明人:王國慶、丁鵬飛、王宇晗、孫秀京、畢慶貞、黃誠、劉雙進、陳文婷、田堂振、徐陽、厲曉笑

- Int.Cl.:B23P15/00(2006.01)I;B23C3/00(2006.01)I

- 代理機構:核工業專利中心

- 代理人:莫丹

- 類別:發明專利

專利背景,發明內容,專利目的,技術方案,改善效果,附圖說明,權利要求,實施方式,榮譽表彰,

專利背景

貯箱筒段主要採用壁板滾彎、化銑格線、焊接成筒工藝方法。但是,傳統化銑方案,如圖1所示,存在的問題:(1)針對傳統的化銑工藝,化學腐蝕速率控制難度大,較易產生過腐蝕或不均勻腐蝕,要么造成壁板局部出現點蝕坑或腐蝕部位偏薄,要么造成壁板腐蝕不到位引起全面超正差,加工精度低,剩餘壁厚公差難以控制。(2)傳統的化銑工藝必須要求圓角過渡,且過渡圓角R大,造成廢重過多,且壁厚均為超正差交付,這樣就使貯箱的總體重量增加,嚴重影響壁板重量。不利於箭體減重。(3)化銑工藝會造成大量的廢液排放,大量有機膠的使用後帶來的對環境危害大的有機物垃圾,能源浪費嚴重,環境污染壓力大。

貯箱筒段還可以採用平板數銑格線壁板方案,如圖2所示,存在的問題:(1)板材彎曲成形後實際型面與理論型面存在允差,且各部位形位誤差不一致,且板材成型後存在同板差或稱壁厚差,差值在0.2-0.5毫米範圍不等,且分布位置存在差別。不能滿足壁厚±0.1的設計精度要求。(2)對於格線區有凸台等突變結構的壁板,在彎曲局部剛性過高或過弱,造成變形不均或局部變形不夠,凸台邊緣部位容易出現開裂等問題。(3)加工效率低,遠遠不能滿足型號需求。

發明內容

專利目的

《一種基於數控鏡像銑削的大型貯箱筒段整體製造方法》的目的在於提供一種基於數控鏡像銑削的大型貯箱筒段整體製造方法,以實現高製造精度、高生產效率、低應力的運載火箭貯箱筒段的工程化製造。

技術方案

《一種基於數控鏡像銑削的大型貯箱筒段整體製造方法》包括如下步驟:

(1)採用數控壁板銑工具機,平板機械銑貯箱壁板上下兩面,保證壁板總厚度精度±0.15毫米;

(2)採用填料滾彎成形方法將步驟(1)所得壁板彎曲成形,母線直線度為1~1.5毫米,母線對端面的不垂直度1~1.5毫米;滾彎成形參數為卷板速度4~7米/分鐘,下輥中心距500~700毫米,每道次下壓量20~30毫米,總下壓量120~150毫米;

(3)將步驟(2)所得若干張彎曲成形的壁板,採用攪拌摩擦焊焊接成筒段,母線對端面的不垂直度允差1~3毫米,母線不直度允差1~1.5毫米,焊縫兩側300毫米範圍內母線不直度1~3.5毫米;

(4)對步驟(3)所得筒段整體機械銑,採用數控鏡像銑加工筒段壁板格線,格線剩餘壁厚精度±0.1毫米,格線筋條寬度精度±0.15毫米;加工採用螺旋銑削刀路,切削速度>1000米/分鐘、轉速15000~20000轉/分鐘,切深控制為粗加工切深1~2毫米、精加工切深0.2~0.5毫米。

如上所述的一種基於數控鏡像銑削的大型貯箱筒段整體製造方法,其步驟(4)採用數控鏡像銑加工筒段壁板格線,加工過程中每5~10個格線為一個加工區,隔區域對稱加工;為防顫振採用HSK63A精密熱縮刀柄,聚晶金剛石刀具。

如上所述的一種基於數控鏡像銑削的大型貯箱筒段整體製造方法,其步驟(2)壁板兩側採用橡膠填料滾彎方法,通過填充,保證壁板整體厚度的一致性;壁板中間區域也採用填料,在中間區域填充1~2毫米的橡膠墊。

改善效果

《一種基於數控鏡像銑削的大型貯箱筒段整體製造方法》採用筒段整體鏡像銑代替傳統的化銑、平板機械銑以及單張彎曲壁板數控銑格線技術,實現格線貯箱筒段先成筒後銑削製造方法,滿足型號需求,提高貯箱筒段加工精度、加工效率。

該發明方法與化銑壁板、單塊壁板銑加工相比較,整體筒段加工具有以下優勢:(1)整體筒段加工相比化銑格線方案加工效率高、精度高、減重效果好、無環境污染;(2)整體筒段加工相比平板數控銑格線方案加工效率成倍提高,成型精度高,低應力;(3)整體筒段加工的裝卡方便、本身剛度比單塊壁板高,不需要真空吸附式卡具,工裝成本降低;(4)該發明的整體筒段加工方式,整體筒段原位放置,具備鏡像銑加工條件,可以採用實時雷射跟蹤壁厚測量,加工精度很高,比單塊彎曲壁板加工採用超聲測量再補償的工藝無論在測量精度及效率上都有很大提高。

附圖說明

圖1為2014年11月前已有一種貯箱筒段製造方法示意圖;

圖2為2014年11月前已有另一種貯箱筒段製造方法示意圖;

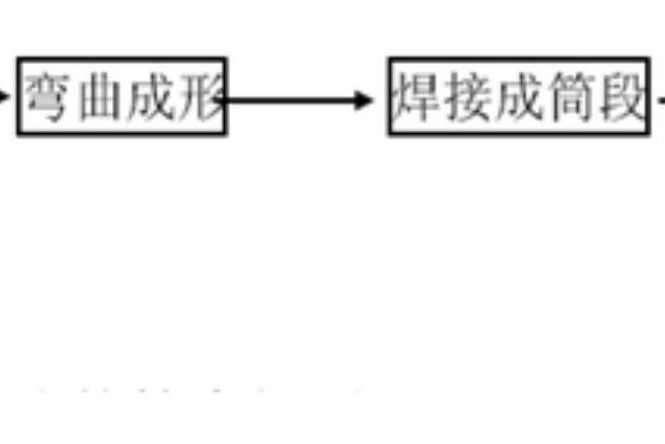

圖3為《一種基於數控鏡像銑削的大型貯箱筒段整體製造方法》所述的一種基於數控鏡像銑削的大型貯箱筒段整體製造方法示意圖。

圖4為彎曲成形示意圖;

圖5為焊接成筒段示意圖。

權利要求

1.《一種基於數控鏡像銑削的大型貯箱筒段整體製造方法》其特徵在於:該方法包括如下步驟:

(1)採用數控壁板銑工具機,平板機械銑貯箱壁板上下兩面,保證壁板總厚度精度±0.15毫米;

(2)採用填料滾彎成形方法將步驟(1)所得壁板彎曲成形,母線直線度為1~1.5毫米,母線對端面的不垂直度1~1.5毫米;滾彎成形參數為卷板速度4~7米/分鐘,下輥中心距500~700毫米,每道次下壓量20~30毫米,總下壓量120~150毫米;

(3)將步驟(2)所得若干張彎曲成形的壁板,採用攪拌摩擦焊焊接成筒段,母線對端面的不垂直度允差1~3毫米,母線不直度允差1~1.5毫米,焊縫兩側300毫米範圍內母線不直度1~3.5毫米;

(4)對步驟(3)所得筒段整體機械銑,採用數控鏡像銑加工筒段壁板格線,格線剩餘壁厚精度±0.1毫米,格線筋條寬度精度±0.15毫米;加工採用螺旋銑削刀路,切削速度>1000米/分鐘、轉速15000~20000轉/分鐘,切深控制為粗加工切深1~2毫米、精加工切深0.2~0.5毫米。

2.根據權利要求1所述的一種基於數控鏡像銑削的大型貯箱筒段整體製造方法,其特徵在於:步驟(4)採用數控鏡像銑加工筒段壁板格線,加工過程中每5~10個格線為一個加工區,隔區域對稱加工;為防顫振採用HSK63A精密熱縮刀柄、聚晶金剛石刀具。

3.根據權利要求1所述的一種基於數控鏡像銑削的大型貯箱筒段整體製造方法,其特徵在於:步驟(2)壁板兩側採用橡膠填料滾彎方法,通過填充,保證壁板整體厚度的一致性;壁板中間區域也採用填料,在中間區域填充1~2毫米的橡膠墊。

實施方式

《一種基於數控鏡像銑削的大型貯箱筒段整體製造方法》所述的一種基於數控鏡像銑削的大型貯箱筒段整體製造方法,如圖3所示,其包括如下步驟:

(1)採用數控壁板銑工具機,平板機械銑貯箱壁板上下兩面,保證壁板總厚度精度±0.15毫米;

(2)如圖4所示,採用填料滾彎成形方法將步驟(1)所得壁板彎曲成形,母線直線度為1~1.5毫米(例如:1毫米、1.2毫米或1.5毫米),母線對端面的不垂直度1~1.5毫米(例如:1毫米、1.2毫米或1.5毫米);

滾彎成形參數為卷板速度4~7米/分鐘(例如:4米/分鐘、5米/分鐘或7米/分鐘),下輥中心距500~700毫米(例如:500毫米、600毫米或700毫米),每道次下壓量20~30毫米(例如:20毫米、25毫米或30毫米),總下壓量120~150毫米(例如:120毫米、130毫米或150毫米);

壁板兩側採用橡膠填料滾彎方法,通過填充,保證壁板整體厚度的一致性;壁板中間區域也採用填料,在中間區域填充1~2毫米(例如:1毫米、1.5毫米或2毫米)的橡膠墊,從而消除中間“鼓心”的問題。

(3)如圖5所示,將步驟(2)所得三張120°的彎曲成形的壁板,採用攪拌摩擦焊焊接成筒段,母線對端面的不垂直度允差1~3毫米(例如:1毫米、2毫米或3毫米),母線不直度允差1~1.5毫米(例如:1毫米、1.2毫米或1.5毫米),焊縫兩側300毫米範圍內母線不直度1~3.5毫米(例如:1毫米、2.0毫米或3.5毫米)。

採用攪拌頭和焊接參數如下表1所示。

壁板厚度δ毫米 | 攪拌頭材料 | 攪拌針形狀 | 攪拌頭轉速轉/分鐘 | 攪拌頭行進速度 毫米/分鐘 | 攪拌頭傾角α (°) |

≥3〜5 | 高速鋼或耐熱合金鋼 | 圓錐形/帶螺紋 | 500-1100 | 200-400 | 2〜5 |

>5〜8 | 耐熱合金鋼 | 圓錐形/帶螺紋 | 500〜1150 | 100-350 | 2〜5 |

>8〜12 | 耐熱合金鋼 | 圓錐形/帶螺紋/ 斜面/溝槽 | 500-1150 | 100-350 | 2〜5 |

(4)對步驟(3)所得筒段整體機械銑,採用數控鏡像銑加工筒段壁板格線,格線剩餘壁厚精度±0.1毫米,格線筋條寬度精度±0.15毫米;

低曲率的順滑刀軌實現高速切削:加工採用螺旋銑削刀路,切削速度>1000米/分鐘、轉速15000~20000轉/分鐘(例如:15000轉/分鐘、18000轉/分鐘或20000轉/分鐘);

切深控制:切深控制為粗加工切深1~2毫米(例如:1毫米、1.5毫米或2毫米)、精加工切深0.2~0.5毫米(0.2毫米、0.4毫米或0.5毫米)。

加工順序控制:加工過程中每5~10個(例如:5個、6個或10個)格線為一個加工區,隔區域對稱加工;

防顫振:採用高速精密主軸,採用HSK63A精密熱縮刀柄,提高動平衡精度,減少振動;採用聚晶金剛石(PCD)刀具,提高刀具耐用度。

《一種基於數控鏡像銑削的大型貯箱筒段整體製造方法》方法整體筒段機械銑,製造精度高,效率高,加工相比單塊壁板加工效率成幾倍提高,無格線壁板成形和焊接質量較高,且整體筒段機械加工方式可採用實時雷射跟蹤變形,超聲壁厚測量等鏡像測量手段。

採用“筒段整體鏡像銑格線方案”較“化銑格線方案”加工精度高、效率高、無污染。且機加工格線根部R由刀具底角大小決定,可按設計要求選定,而化銑格線根部R由格線深度決定,因此減重效果好優於化銑格線。

採用“筒段整體鏡像銑格線方案”較“平板數控銑格線方案”加工效率更高,壁板彎曲成形精度高,材料殘餘應力小。

採用“筒段整體多頭鏡像銑格線方案”較“壁板彎曲成形後單張壁板數控銑格線方案”銑加工格線精度高,加工效率高,焊接質量高。

榮譽表彰

2016年12月7日,《一種基於數控鏡像銑削的大型貯箱筒段整體製造方法》獲得第十八屆中國專利優秀獎。