《一種圓筒混料機現場製造安裝一體化的方法》是中國有色(瀋陽)冶金機械有限公司於2011年08月04日申請的發明專利,該專利的公布號為:CN102908931A,專利公布日:2013年02月06日,該專利申請號為2011102218182,發明人是李家森,李英,苗書東,楊占凱。

一種圓筒混料機現場製造安裝一體化的方法,其特點是:先在工廠內將圓筒混料機筒體除段節C2外的各個筒節都滾成筒節組焊好,校形並加工端面及坡口後發往用戶現場,段節A、段節B中的大鍛件托圈在工廠內精加工後運往用戶現場,段節C2整體在工廠內做完發往現場;圓筒混料機筒體各段節的整體拼焊製造及安裝都在用戶現場進行,即工作托輥初調,拆下工作托輥,安裝工裝托輥,擺放托圈,進行筒體各段節的組焊,組焊後將筒體頂起,拆下工裝托輥,再安裝好工作托輥,將筒體落在工作托輥上,從而完成了圓筒混料機筒體的現場製造及安裝工作。《一種圓筒混料機現場製造安裝一體化的方法》突破了傳統思維的束縛,既解決大型圓筒混料機運輸問題,又能降低大型圓筒混料機製造安裝成本。

2020年7月14日,《一種圓筒混料機現場製造安裝一體化的方法》獲得第二十一屆中國專利優秀獎。

(概述圖為《一種圓筒混料機現場製造安裝一體化的方法》摘要附圖 )

基本介紹

- 中文名:一種圓筒混料機現場製造安裝一體化的方法

- 公布號:CN102908931A

- 地址:遼寧省瀋陽市瀋陽經濟技術開發區沈遼路2號

- 公布日:2013年02月06日

- 發明人:李家森,李英,苗書東,楊占凱

- 申請號:2011102218182

- Int. Cl.:B01F9/02(2006.01)I

- 申請日:2011年08月04日

- 專利代理機構:瀋陽亞泰專利商標代理有限公司

- 申請人:中國有色(瀋陽)冶金機械有限公司

- 代理人:韓輝

- 類別:發明專利

專利背景,發明內容,專利目的,技術方案,有益效果,附圖說明,技術領域,權利要求,實施方式,榮譽表彰,

專利背景

中國國外大型燒結設備已發展到一個比較成熟而穩定的階段,技術水平也相當高,在2011年後相當長一段時間內,很難出現根本性的突破。而在中國大型燒結設備開發研製工作還將繼續,設備規模將不斷擴大,目前燒結機規格已擴大到650毫米2,而且將進一步大型化,大型燒結機所占比重越來越大。同時,《鋼鐵產業政策》規定新建燒結機的面積必須在180米2以上,並且規定30米2以下的燒結機要加速淘汰。另外,一些企業的中長期發展規劃中還計畫新建一批大型燒結機,同時淘汰落後的、機型小的燒結機。

圓筒混料機是燒結行業原料準備的關鍵設備。隨著國民經濟又快又好地發展,鋼鐵產品需求地增長,燒結行業大型化的飛速發展,圓筒混料機以其結構簡單、操作方便、運行可靠、維修工作量少、產量高能夠適應鋼鐵行業大型化發展的需要而得到了中國國內外各大燒結廠的廣泛套用。但是圓筒混料機的大型化給製造、運輸、安裝帶來了一系列問題。

首先是製造問題,雖然積累了多年製造圓筒混料機的經驗,但製造的混料機規格小,與大型混料機相比技術要求低。托圈與筒體的聯接方式多為螺栓聯接或托圈套入筒體加墊片調整後焊接;托圈為鑄鋼件;小型混料機筒體整體入爐熱處理容易;筒體精度可以用加工來保證。而大型圓筒混料機的製造加工存在以下難點:(1)規格大。內徑5.1米,長度24.5米混料機筒體單件重量210噸,托圈淨重42.5噸;內徑4.8米,長度23.5米混料機筒體單件重量166t,托圈淨重35噸。

(2)精度高。設計要求筒體兩托圈同軸度不大於φ2.0毫米;筒體法蘭的徑向圓跳動不大於2.0毫米,端面圓跳動為0.75毫米;齒圈架與齒圈的結合面對筒體公共軸線的垂直度為0.5毫米。

(3)焊接難。托圈與筒體直接焊接,筒體焊縫需退火,且應保證筒體的同軸度和形位公差。大齒圈加工周期長、工藝複雜。

(4)吊裝難。筒體直徑、長度都很大,吊裝易產生變形。

(5)檢測難以控制。筒體具有一定形狀和位置公差,直徑和長度均很大,精密量具無法或沒有條件實施,因此測量和檢驗此結構件幾何精度和形狀誤差存在一定難度。

(6)占地大。占地面積很大,造成公司場地緊缺,影響生產的正常運行。

其次是運輸問題,筒體的運輸屬於超長、超大、超高、超重件,受到公路工程技術標準與超限運輸車輛標準兩項限制,對路寬、橋高、拐彎半徑空間都有特殊要求,不同於普通運輸的裝卸費、燃油費、過路費,而且會面臨很多新建碼頭、橋樑、鋪路、拆門、砍樹等一系列無法想像的工程,而這些工程的勘測、開建,包括最後的拆除、復位,都帶來了很大的一筆費用,而與有關方的溝通、協調,更是一筆無法預計的開支,造成運輸費用很高。有些鋼廠要穿過山洞才能運輸到,如福建三明鋼廠,大的混料機筒體根本就不可能整體穿過山洞,從而影響了企業的發展。

在2011年技術中傳統的做法是:中國國內外廠商都是將大型圓筒混料機全部部件的製造放在廠內完成,即將分段段節在廠內組立焊接成筒體,控制好齒圈架的徑跳、端跳及筒體的圓柱度、同軸度等指標,然後按各部裝發貨到現場進行安裝調試。運輸主要採用水運和公路運輸,運輸前採取先探路,超限提出申請,採取挑高架空線、加固橋樑等措施,造成運輸費用很高。

據申請人檢索,尚未發現中國國內外有將大型圓筒混料機的部分組件移至到現場去製造,以迴避運輸時可能遇到的超高超限問題,即圓筒混料機現場製造安裝一體化的報導出現。

發明內容

專利目的

《一種圓筒混料機現場製造安裝一體化的方法》的目的就是針對2011年技術存在的上述問題,經過反覆試驗論證及結構設計,給出了一種圓筒混料機現場製造安裝一體化的方法。該圓筒混料機現場製造安裝一體化是指將原本將分段段節在廠內組立焊接成筒體的工作移至到用戶現場來完成,該方法突破了傳統思維的束縛,既可解決大型的圓筒混料機運輸問題,又降低大型的圓筒混料機製造安裝成本,也適應冶金設備大型化的發展。

技術方案

《一種圓筒混料機現場製造安裝一體化的方法》給出的技術方案是:這種圓筒混料機現場製造安裝一體化的方法,其特點是包括有以下步驟:

1.先在工廠內將圓筒混料機筒體除段節C2外的各個段節都滾成段節組焊好後,校形並加工端面及坡口,保證各單節圓度為1‰,兩端面的垂直度為0.8毫米,然後發往用戶現場;圓筒混料機筒體的段節A、段節B段中的大鍛件托圈在工廠內精加工達圖運往用戶現場,通過監測控制手段保證托圈的安裝精度;圓筒混料機筒體的段節C2整體在工廠內做完發往現場,大齒圈安裝在筒體C2的齒圈架上,控制好大齒圈安裝基準面精度,齒圈架段節加工前先用千分表找正,以保證法蘭偏擺量不大於1毫米,再精加工齒圈架段節的端面、外圓及兩端坡口,其中齒圈架的精整加工是在用戶現場圓筒混料機筒體整體拼焊完成後在工裝托輥上進行,從而保證混料機的平穩運行。

圓筒混料機筒體各段節的整體拼焊製造及安裝都在用戶現場進行:首先是工作托輥、工作擋輥初調,把工作托輥、工作擋輥安裝在檢測精度合格的工作托輥底座和工作托擋輥底座上,使工作托輥軸承座上的中心標記與工作托輥底座和工作托擋輥底座上的中心標記對應後裝配,並使其與水平面成一定傾角,預緊地腳螺栓再次調整找正,緊固地腳螺栓,進行二次澆注;然後拆下工作托輥和工作擋輥,利用前期調整好的混凝土基礎及工作托輥底座和工作托擋輥底座安裝工裝托、工裝擋輥,將圓筒混料機筒體的段節A、段節B段中的大鍛件托圈擺放在工裝托輥上,檢測工裝托輥和工裝擋輥使其達到工作精度要求,從而在其上進行圓筒混料機筒體各段節的組焊,確保圓筒混料機筒體及底座上的工裝托輥和工裝擋輥安裝精度,組焊後將圓筒混料機筒體頂起,拆下工裝托輥和工裝擋輥,再安裝好工作托輥和工作擋輥,將圓筒混料機筒體落在工作托輥上,使其一步到位,不需進行二次調整及起吊,從而完成了圓筒混料機筒體的現場製造及安裝工作。

為更好的實現《一種圓筒混料機現場製造安裝一體化的方法》的目的,工作托輥和工作擋輥擺放在已打好的設備運行的混凝土基礎上後,以安裝基準線為準對工作托輥和工作擋輥安裝位置精度進行檢測,調整達安裝精度要求,並且四個工作托輥組上母線的高度允差不超過0.2毫米,然後進行二次灌漿。

為更好的實現《一種圓筒混料機現場製造安裝一體化的方法》的目的,將調整合格後的工作托輥拆除時,要將調整合格後的工作托輥和工作擋輥全部拆除,只保留工作托擋輥底座和工作托輥底座,且保護好加工面,並分別在工作托輥底座和工作托擋輥底座上加放調平底座,並將上平面調至水平。

為更好的實現《一種圓筒混料機現場製造安裝一體化的方法》的目的,安裝工裝托輥時,工裝托輥的擺放要精心檢測,必須經過擺放鍛件前初調、擺放鍛件後二次調整、精調齒圈架三次調整,待各項測量值達到要求後方能進行下道工序,將整套工裝托輥和工裝托擋輥安放在調平底座上,調整4組工裝托輥達到設定的安裝精度要求,以保證筒體的焊接質量。

為更好的實現《一種圓筒混料機現場製造安裝一體化的方法》的目的,圓筒混料機筒體的段節A、段節B段中的大鍛件托圈擺放前應先在托輥上畫好外端位置線,其長度L′=L中心距+W鍛件寬度+50,吊裝時根據位置線擺放好滾圈,復檢工裝托輥應滿足安裝精度要求。

為更好的實現《一種圓筒混料機現場製造安裝一體化的方法》的目的,進行圓筒混料機筒體各段節的組焊時應分別將托圈與過渡段組立焊接好,並調整段節A、段節B兩端的同軸度不超過2毫米,其順序為:(1)首先將段節C1與段節A用連線板在內部靠齊組立,在筒體內部將此焊縫坡口加固焊,然後拆除連線板;再用同樣方法將段節D與段節A組立焊接內坡口;(2)在復檢段節A、段節B的同軸度為2毫米後,將段節C2先與段節C1用連線板在內部靠齊組立,靠連線板將段節C2、段節C1連線;用同樣方法將段節C2與段節B連線,然後將段節D與段節B用連線板在內部靠齊組立,在筒體內部將此焊縫坡口加固焊,然後拆除連線板;(3)進行同軸度的測量並完成筒體焊接,復檢工裝托輥滿足安裝精度要求,然後分A、B、C、D四點檢測兩托圈的同軸度,滿足同軸度不超過2毫米為止,調整齒圈架端跳≤3毫米,徑跳≤2毫米,鍛件端跳≤1毫米,然後焊段節C2兩側內部焊縫,並完成整個筒體焊接;(4)整個筒體焊接完成後,再對齒圈架進行精整加工,加工方向、部位與小齒輪嚙合位署一致,且端跳≤1.5毫米,徑跳≤1.5毫米,確保傳動嚙合的精度,然後利用吊裝孔將齒圈把合在齒圈架上,找正大齒圈,要求達到:a、齒圈徑向跳動偏差不大於1.5毫米;b、端面跳動偏差不大於1毫米;(5)用千斤頂頂起焊接完成後的整個筒體,拆下工裝托輥、工裝擋輥和墊平底座,安裝工作托輥和工作擋輥,調整好精度達到安裝精度要求,最後,落下筒體,再進行圓筒混料機的驅動裝置、冷卻潤滑裝置的安裝及設備調試。

有益效果

與2011年技術相比,《一種圓筒混料機現場製造安裝一體化的方法》的有益效果是:突破了傳統思維(即大型的圓筒混料機只能在工廠內製造後,再運輸到用戶現場安裝)的束縛,在確保設備質量的前提下,既可解決大型的圓筒混料機製造、安裝、運輸難的問題,又達到安全、質量和節省成本的統一,也使中國大型混合設備的製造加工安裝水平取得了突破性進展。

附圖說明

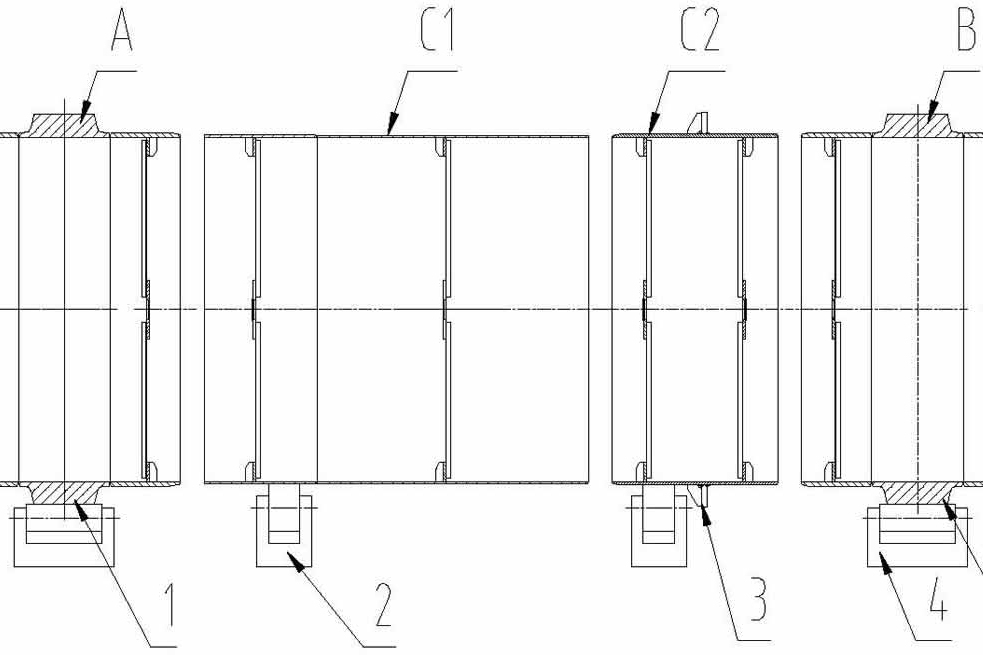

圖1為圓筒混料機筒體的分解示意圖,其中段節A—帶托圈的段節,段節B—帶托圈的段節,段節C1—中間段節,段節C2—帶齒圈架的段節,段節D—進、出料端段節。

圖2為圓筒混料機製造安裝一體化的方法的工藝流程圖。

圖3為工作托輥、工作托擋輥擺放和調整示意圖,其中圖3a為工作托、托擋輥安裝位置精度檢測示意圖,圖3b為工作托輥端面位移示意圖,圖3c為工作托擋輥與筒體中心線距離示意圖,圖中的符號:e-e—檢測基準,a—基準線與托輥間距離允差,毫米,b—托輥間距離允差,毫米,c—四個托輥對角線距離允差,毫米,S—托輥端面位移,毫米,G—托擋輥與筒體中心線的偏移量,毫米。

圖4為拆除工作托輥和工作托擋輥示意圖。

圖5為墊平底座的安裝示意圖。

圖6為工裝托輥的安裝示意圖。

圖7為托圈的擺放調整示意圖,其中的圖7a為托圈的檢測示意圖,圖7b為托圈檢測點的放大圖,圖中的符號:W—托圈寬度,毫米,φ—托圈直邊段外徑,毫米,S—垂直度,毫米。

圖8為段節A段、段節B段的組立、焊接示意圖。

圖9為段節C段、段節D段的組立、焊接示意圖。

圖10為組立段節C2、段節D段並精調段節C2段示意圖。

圖11為同軸度的測量示意圖,其中的圖11a為同軸度的測量主視圖,圖11b為圖11a的側視圖,圖中的符號:A1、A2、A3、A4—0°方向軸向檢測4點,B1、B2、B3、B4—90°方向軸向檢測4點,C1、C2、C3、C4—180°方向軸向檢測4點,D1、D2、D3、D4—270°方向軸向檢測4點。

圖12為大齒圈的安裝示意圖。

圖13為筒體的安裝到位安裝示意圖。

圖14為工裝托輥的示意圖。

圖15為工裝擋輥的示意圖。

圖16為墊平底座的示意圖。

圖17為加工圓筒混料機的齒圈架端面的裝置示意圖。

圖中標記:1.托圈,2.輔助托輥,3.齒圈架,4.工裝托輥,5.工作托托擋輥底座,6.工作托輥底座,7.墊平底座,8.工裝托擋輥,9.磁力線墜,10.碳弧氣刨碳棒(φ8),11.檢測鋼絲,12.拉緊器,13.大齒圈,14.工作托、托擋輥,15.筒體,16.工作托輥,17.電機,18.小減速機,19.大減速機,20.連線桿,21.支撐梁,22.托輥,23.托擋輥,24.擋環,25.帶軸的底座,26.電機,27.盤銑刀,28.傳動軸,29.支架,30.皮帶輪,31.皮帶,32.皮帶輪,33.底座。

技術領域

《一種圓筒混料機現場製造安裝一體化的方法》涉及一種大型冶金設備的現場製造安裝方法,特別是涉及一種圓筒混料機現場製造安裝一體化的方法,《一種圓筒混料機現場製造安裝一體化的方法》既是冶金設備大型化發展的需要,也是解決大型設備交通運輸的需要。

權利要求

1.一種圓筒混料機現場製造安裝一體化的方法,其特徵在於包括有以下步驟:

(1)先在工廠內將圓筒混料機筒體除段節C2外的各個筒節都滾成筒節組焊好後,校形並加工端面及坡口,保證各單節圓度為1‰,兩端面的垂直度為0.8毫米,然後發往用戶現場;圓筒混料機筒體的段節A、段節B段中的大鍛件托圈在工廠內精加工達圖運往用戶現場,通過監測控制手段保證托圈的安裝精度;圓筒混料機筒體的段節C2整體在工廠內做完發往現場,大齒圈安裝在段節C2的齒圈架上,控制好大齒圈安裝基準面精度,帶齒圈架的段節C2加工前先用千分表找正,以保證法蘭偏擺量不大於1毫米,再精加工齒圈架段節的端面、外圓及兩端坡口,其中齒圈架的精整加工是在用戶現場圓筒混料機筒體整體拼焊完成後在工裝托輥上進行,從而保證混料機的平穩運行;

(2)圓筒混料機筒體各筒節的整體拼焊製造及安裝都在用戶現場進行:首先是工作托輥、工作擋輥初調,把工作托輥、工作擋輥安裝在檢測精度合格的工作托輥底座和工作托擋輥底座上,使工作托輥軸承座上的中心標記與工作托輥底座和工作托擋輥底座上的中心標記對應後裝配,並使其與水平面成傾斜,預緊地腳螺栓再次調整找正,緊固地腳螺栓,進行二次澆注;然後拆下工作托輥和工作擋輥,利用前期調整好的混凝土基礎及工作托輥底座和工作托擋輥底座安裝工裝托、工裝擋輥,將圓筒混料機筒體的段節A、段節B中的大鍛件托圈擺放在工裝托輥上,檢測工裝托輥和工裝擋輥使其達到工作精度要求,從而在其上進行圓筒混料機筒體各段節的組焊,確保圓筒混料機筒體及底座上的工裝托輥和工裝擋輥安裝精度,組焊後將圓筒混料機筒體頂起,拆下工裝托輥和工裝擋輥,再安裝好工作托輥和工作擋輥,將圓筒混料機筒體落在工作托輥上,使其一步到位,不需進行二次調整及起吊,從而完成了圓筒混料機筒體的現場製造及安裝工作;其中:工作托輥和工作擋輥擺放在已打好的設備運行的混凝土基礎上後,以安裝基準線為準對托輥和擋輥安裝位置精度進行檢測,調整達安裝精度要求,並且四個工作托輥組上母線的高度允差不超過0.2毫米,然後進行二次灌漿;將調整合格後的工作托輥和工作擋輥拆除時,要將調整合格後的工作托輥及工作托擋輥全部拆除,只保留工作托擋輥底座和工作托輥底座,且保護好加工面,並分別在工作托輥底座和工作托擋輥底座上加放調平底座,並將上平面調至水平;安裝工裝托輥時,工裝托輥的擺放要經過擺放鍛件前初調、擺放鍛件後二次調整、精調齒圈架三次調整,待各項測量值達到要求後方能進行下道工序,將整套工裝托輥和工裝托擋輥安放在墊平底座上,並調整4組工裝托輥達到設定的安裝精度要求;將圓筒混料機筒體的段節A、段節B中的大鍛件托圈擺放在工裝托輥上時,擺放前應先在工裝托輥上畫好外端位置線,其長度L′=L中心距+W鍛件寬度+50,吊裝時根據位置線擺放好滾圈,復檢工裝托輥的安裝精度,托圈擺放完成後在滾圈頂部兩側吊磁力線墜,根據檢測值S,依據︱S-8︱≤(φ/W)×0.2進行判斷,如果S值超差,對基礎及滾圈進行復檢;進行圓筒混料機筒體各段節的組焊時,應分別將托圈與過渡段組立焊接好,並調整段節A、段節B兩端的同軸度不超過2毫米,其順序為:首先將段節C1與段節A用連線板在內部靠齊組立,在筒體內部將此焊縫坡口加固焊,然後拆除連線板;再用同樣方法將段節D與段節A組立焊接內坡口;在復檢段節A、段節B的同軸度為2毫米後,將段節C2先與段節C1用連線板在內部靠齊組立,靠連線板將段節C2、段節C1連線;用同樣方法將段節C2與段節B連線,然後將段節D與段節B用連線板在內部靠齊組立,在筒體內部將此焊縫坡口加固焊,然後拆除連線板;進行同軸度的測量並完成筒體焊接,復檢工裝托輥滿足安裝精度要求,然後分A、B、C、D四點檢測兩托圈的同軸度,滿足同軸度不超過2毫米為止,在筒體兩側邊用拉緊器水平拉緊測量鋼絲,用經緯儀或水平儀檢測鋼絲繩水平,用φ8碳弧氣刨碳棒或檢測制具將A1、A4點及C1、C4點尺寸調整一致,然後將筒體旋轉90°檢測其它點,滿足公差要求,即滿足同軸度不超過2毫米為止,調整齒圈架端跳≤3毫米,徑跳≤2毫米,鍛件端跳≤1毫米,然後焊段節C2兩側內部焊縫,並完成整個筒體焊接;整個筒體焊接完成後,再對齒圈架進行精整加工,加工方向、部位與小齒輪嚙合位署一致,且端跳≤1.5毫米,徑跳≤1.5毫米,確保傳動嚙合的精度,然後利用吊裝孔將齒圈把合在齒圈架上,找正大齒圈,要求達到:a、齒圈徑向跳動偏差不大於1.5毫米,b、端面跳動偏差不大於1毫米;用千斤頂頂起焊接完成後的整個筒體,拆下工裝托輥、工裝擋輥和墊平底座,安裝工作托輥和工作擋輥,調整好精度達到安裝精度要求,最後,落下筒體,再進行圓筒混料機的驅動裝置、冷卻潤滑裝置的安裝及設備調試。安裝精度要求,並且四個工作托輥組上母線的高度允差不超過0.2毫米,然後進行二次灌漿。

為更好的實現《一種圓筒混料機現場製造安裝一體化的方法》的目的,將調整合格後的工作托輥拆除時,要將調整合格後的工作托輥和工作擋輥全部拆除,只保留工作托擋輥底座和工作托輥底座,且保護好加工面,並分別在工作托輥底座和工作托擋輥底座上加放調平底座,並將上平面調至水平。

為更好的實現《一種圓筒混料機現場製造安裝一體化的方法》的目的,安裝工裝托輥時,工裝托輥的擺放要精心檢測,必須經過擺放鍛件前初調、擺放鍛件後二次調整、精調齒圈架三次調整,待各項測量值達到要求後方能進行下道工序,將整套工裝托輥和工裝托擋輥安放在調平底座上,調整4組工裝托輥達到設定的安裝精度要求,以保證筒體的焊接質量。

為更好的實現《一種圓筒混料機現場製造安裝一體化的方法》的目的,圓筒混料機筒體的段節A、段節B段中的大鍛件托圈擺放前應先在托輥上畫好外端位置線,其長度L′=L中心距+W鍛件寬度+50,吊裝時根據位置線擺放好滾圈,復檢工裝托輥應滿足安裝精度要求。

為更好的實現《一種圓筒混料機現場製造安裝一體化的方法》的目的,進行圓筒混料機筒體各段節的組焊時應分別將托圈與過渡段組立焊接好,並調整段節A、段節B兩端的同軸度不超過2毫米,其順序為:(1)首先將段節C1與段節A用連線板在內部靠齊組立,在筒體內部將此焊縫坡口加固焊,然後拆除連線板;再用同樣方法將段節D與段節A組立焊接內坡口;(2)在復檢段節A、段節B的同軸度為2毫米後,將段節C2先與段節C1用連線板在內部靠齊組立,靠連線板將段節C2、段節C1連線;用同樣方法將段節C2與段節B連線,然後將段節D與段節B用連線板在內部靠齊組立,在筒體內部將此焊縫坡口加固焊,然後拆除連線板;(3)進行同軸度的測量並完成筒體焊接,復檢工裝托輥滿足安裝精度要求,然後分A、B、C、D四點檢測兩托圈的同軸度,滿足同軸度不超過2毫米為止,調整齒圈架端跳≤3毫米,徑跳≤2毫米,鍛件端跳≤1毫米,然後焊段節C2兩側內部焊縫,並完成整個筒體焊接;(4)整個筒體焊接完成後,再對齒圈架進行精整加工,加工方向、部位與小齒輪嚙合位署一致,且端跳≤1.5毫米,徑跳≤1.5毫米,確保傳動嚙合的精度,然後利用吊裝孔將齒圈把合在齒圈架上,找正大齒圈,要求達到:a、齒圈徑向跳動偏差不大於1.5毫米;b、端面跳動偏差不大於1毫米;(5)用千斤頂頂起焊接完成後的整個筒體,拆下工裝托輥、工裝擋輥和墊平底座,安裝工作托輥和工作擋輥,調整好精度達到安裝精度要求,最後,落下筒體,再進行圓筒混料機的驅動裝置、冷卻潤滑裝置的安裝及設備調試。

與2011年技術相比,《一種圓筒混料機現場製造安裝一體化的方法》的有益效果是:突破了傳統思維(即大型的圓筒混料機只能在工廠內製造後,再運輸到用戶現場安裝)的束縛,在確保設備質量的前提下,既可解決大型的圓筒混料機製造、安裝、運輸難的問題,又達到安全、質量和節省成本的統一,也使中國大型混合設備的製造加工安裝水平取得了突破性進展。

實施方式

如圖1~圖2所示,這種圓筒混料機現場製造安裝一體化的方法,有以下步驟:(1).先在工廠內將圓筒混料機筒體除段節C2外的各個段節都滾成段節組焊好後,校形並加工端面及坡口,保證各單節圓度為1‰,兩端面的垂直度為0.8毫米,然後發往用戶現場。2011年的製造工藝是將組成段節的單段節內部之間的連線坡口加工好後焊接成段節,然後整段節上立車車兩端坡口;圓筒混料機筒體的段節A、段節B中的大鍛件托圈1在工廠內精加工達圖運往用戶現場,通過監測控制手段保證托圈1的安裝精度。2011年的工藝是在廠內加工托圈外圓面留7毫米餘量,然後與段節組焊成段節加支撐,再整段節上立車二次將段節兩端面及坡口和托圈加工達圖;圓筒混料機筒體的段節C2整體在工廠內做完發往現場,由於圓筒混料機的運行和動力,均是經由傳動系統的主動齒輪和安裝在筒體上的大齒圈傳遞驅動筒體旋轉,齒輪的嚙合精度關係齒輪副的使用壽命和混料機運行的平穩性。大齒圈安裝在段節C2的齒圈架3上,所以大齒圈安裝基準面精度的控制也就是對段節C2段齒圈架3質量的控制。帶齒圈架3的段節加工前先用千分表找正,以保證法蘭偏擺量不大於1毫米,再精加工帶齒圈架3的段節的端面、外圓及兩端坡口。齒圈架3的精整加工是在筒體整體拼焊完成後在工裝托輥4上進行,從而保證混料機的平穩運行;(2).圓筒混料機筒體各段節的整體拼焊製造及安裝都在用戶現場進行:首先是工作托輥、工作擋輥初調,把工作托輥、工作擋輥安裝在檢測精度合格的工作托輥底座和工作托擋輥底座上,使工作托輥軸承座上的中心標記與工作托輥底座和工作托擋輥底座上的中心標記對應後裝配,並使其與水平面成一定傾角,預緊地腳螺栓再次調整找正,緊固地腳螺栓,進行二次澆注;(3)然後拆下工作托輥和工作擋輥,利用前期調整好的混凝土基礎及工作托輥底座和工作托擋輥底座安裝工裝托、工裝擋輥,將圓筒混料機筒體的段節A、段節B段中的大鍛件托圈擺放在工裝托輥上,檢測工裝托輥和工裝擋輥使其達到工作精度要求,從而在其上進行圓筒混料機筒體各段節的組焊,確保圓筒混料機筒體及底座上的工裝托輥和工裝擋輥安裝精度,組焊後將圓筒混料機筒體頂起,拆下工裝托輥和工裝擋輥,再安裝好工作托輥和工作擋輥,將圓筒混料機筒體落在工作托輥上,使其一步到位,不需進行二次調整及起吊,從而完成了圓筒混料機筒體的現場製造及安裝工作。

如圖3a、圖3b、圖3c所示,托輥擺放和調整,工作托、托擋輥按圖B用連線板在內部靠齊組立,在筒體內部將此焊縫坡口加固焊,然後拆除連線板。

如圖11a~圖11b所示,同軸度的測量,並完成筒體焊接,復檢工裝托輥滿足表1要求,然後分A、B、C、D四點檢測兩托圈的同軸度。

在筒體兩側邊用拉緊器12水平拉緊測量鋼絲11,用經緯儀或水平儀檢測鋼絲繩水平,用(φ8)碳弧氣刨碳棒10或檢測制具將A1、A4點及C1、C4點尺寸調整一致,然後將筒體旋轉90°檢測其它點,滿足公差要求,即滿足同軸度不超過2毫米為止,調整齒圈架端跳≤3毫米,徑跳≤2毫米,鍛件端跳≤1毫米。然後焊C2兩側內部焊縫,並完成整個筒體焊接。

如圖12所示,大齒圈13的安裝,精加工齒圈架3,用一種加工圓筒混料機的齒圈架端面的裝置銑齒圈架3,加工方向、部位與小齒輪嚙合位署一致,且端跳≤1.5毫米,徑跳≤1.5毫米,確保傳動嚙合的精度。然後利用吊裝孔將大齒圈13把合在齒圈架3上,找正大齒圈13,要求達到:a、齒圈徑向跳動偏差不大於1.5毫米;b、端面跳動偏差不大於1毫米。

如圖13所示,筒體15的安裝到位,用千斤頂頂起筒體15,拆下工裝托輥、工裝擋輥和墊平底座,安裝工作托輥16和工作托擋輥14,調整好精度達表1要求,落下筒體15,圓筒混料機的筒體及托輥、托擋輥主要部件的製造-安裝一體化工作結束後,還要進行驅動裝置、冷卻潤滑等裝置的安裝及設備調試。

如圖14所示,工裝托輥的結構,圖中可見該裝置包括電機17、大減速機19、小減速機18、連線桿20、支撐梁21和托輥22,其中電機17通過小減速機18、大減速機19與帶托輥22的轉軸相連線,左側兩組托輥22由電機17通過減速機帶動托輥22轉動,右側兩組托輥22為被動轉動。

圖15所示,工裝擋輥的結構,圖中可見該裝置主要包括托擋輥23、擋環24、帶軸的底座25,擋輥23可以繞帶軸的底座25轉動。

如圖16所示,墊平底座的結構,圖中可見該裝置包括兩個帶有一定傾斜角度的底座,用墊鐵微調高度及傾角。

如圖17所示,一種加工圓筒混料機的齒圈架端面的裝置,已申請實用新型專利,公開號為CN201792018U,圖中可見該裝置包括有底座33,底座33上設定有電機26,電機26的皮帶輪30通過皮帶31同支架29的傳動軸28一端的皮帶輪32相連,傳動軸28的另一端設定有盤銑刀27。

在《一種圓筒混料機現場製造安裝一體化的方法》實施過程中應注意:(a)必須保證每個單段節的圓度及端面的垂直度,用戶現場不具備加工條件的部件都要在工廠內完成,因此,單段節的滾圓、焊接、校形、加工確保尺寸後,要加好支撐,避免運輸變形,影響用戶在現場組立整個筒體的圓度及同軸度的控制。

(b)在用戶現場組立整個筒體時,兩組托圈先擺放在各自的托擋輥裝置及托輥裝置上,兩組托圈距離約20米,需用工器具來保證兩組托圈的垂直度及同軸度,此兩參數的控制會直接影響混料機運轉的平穩性和使用壽命。

(c)齒圈架的各項指標的控制,在工廠內先將齒圈架端面進行粗加工達到端跳和徑跳要求,在用戶現場組立後,為保證設備運轉的可靠性和平穩性,必須復檢齒圈架,若必要需用一種加工圓筒混料機的齒圈架端面的裝置對齒圈架端面進行二次加工找正。

榮譽表彰

2020年7月14日,《一種圓筒混料機現場製造安裝一體化的方法》獲得第二十一屆中國專利優秀獎。