《一種含氟聚氨酯多孔膜》是安徽禾臣新材料有限公司於2017年1月23日申請的專利,該專利申請號:2017100508525,專利公布號:CN106905690A,專利公布日:2017年6月30日,發明人是:譚鴻、李加海、何成生、李潔華。

《一種含氟聚氨酯多孔膜》涉及一種含氟聚氨酯多孔膜,所述多孔膜結構從上到下依次是表面吸附層、第一發泡層、第二發泡層、第三隔離層以及第四發泡層,所述表面吸附層為緻密層;所述第一發泡層以及第二發泡層均為水滴形多孔狀結構,所述第二發泡層的水滴形孔大於第一發泡層的水滴形孔;所述第一發泡層的層厚為40‑200微米,所述第二發泡層的層厚為180‑980微米;所述第三隔離層的層厚為5‑160微米;所述第四發泡層的層厚為100‑800微米;《一種含氟聚氨酯多孔膜》提供的玻璃研磨吸附墊的特有結構和較強的疏水性能夠減緩拋光液滲透進多孔膜,能很好地將拋光過程中產生的熱量散去,使研磨吸附墊的使用壽命到達50‑60小時,比使用先前已知的聚氨酯樹脂組合物製備的玻璃研磨吸附墊拋光使用壽命延長了10‑20小時。

2021年8月16日,《一種含氟聚氨酯多孔膜》獲得安徽省第八屆專利獎銀獎。

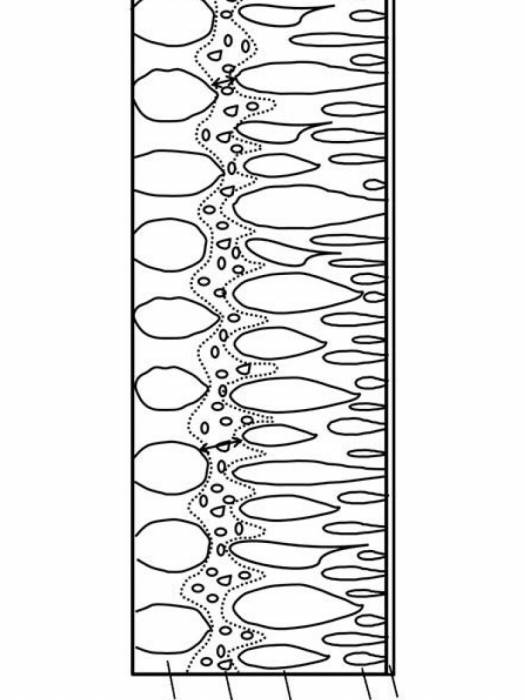

(概述圖為《一種含氟聚氨酯多孔膜》的摘要附圖)

基本介紹

- 中文名:一種含氟聚氨酯多孔膜

- 公布號:CN106905690A

- 公布日:2017年6月30日

- 申請號:2017100508525

- 申請日:2017年1月23日

- 申請人:安徽禾臣新材料有限公司

- 地址:安徽省馬鞍山市和縣經濟開發區姥下河東路標準化廠房1號廠房

- 發明人:譚鴻、李加海、何成生、李潔華

- Int.Cl.:C08L75/08(2006.01)I、C08L75/06(2006.01)I、C08L75/04(2006.01)I、C08L33/24(2006.01)I

- 專利代理機構:南京眾聯專利代理有限公司

- 代理人:顧進

- 類別:發明專利

專利背景,發明內容,專利目的,技術方案,改善效果,附圖說明,技術領域,權利要求,實施方式,榮譽表彰,

專利背景

聚氨酯作為一種優異物理力學性能的聚合物材料,具有良好的柔韌性、耐寒性、耐水性、耐有機溶劑等優點,套用最為廣泛的一類高分子材料。2017年1月23日以來也已作為電子顯示屏精拋材料用於平板等電子產品顯示屏玻璃拋光處理過程中,但採用普通聚氨酯材料製作的顯示屏玻璃研磨吸附墊,因需要使用大量小分子表面活性才能形成多孔膜,使得本身極性較強的聚氨酯多孔膜容易吸入拋光液和水,嚴重影響吸附墊的使用壽命,同時拋光液也容易粘附在拋光的玻璃邊緣難於清洗,吸附墊表面的不平整性易導致產品加工過程中有質量缺陷。

氟原子具有強的誘導效應和體積排斥效應,將它引入聚合物分子結構中,聚合物展現了獨特的低表面自由能,低摩擦係數、低介電常數和低功耗,低吸水率,潤滑性,熱穩定性,突出的憎水憎油和抗粘附特性。含氟聚氨酯是一類具有特殊功能的高分子材料,將含氟基團引入聚氨酯結構中,既保留了聚氨酯優異的機械性能和微相分離特徵,又在很大程度上改善了聚氨酯的表面性能和整體性能。另外,丙烯醯雙季銨鹽具有較長的疏水鏈和高表面活性,且在一定溫度下可聚合成高分子表面活性劑,使其具有極高的表面活性,且水溶性低。

鑒於2017年1月23日前的產品缺點,如何生產出一種具有優異的表面性能、耐熱及耐化學品性、低吸水性、自清潔性的吸附墊成為眾多廠家所要解決的問題。

發明內容

專利目的

《一種含氟聚氨酯多孔膜》提供了一種含氟聚氨酯多孔膜,以解決2017年1月23日以前的技術中存在的問題。

技術方案

《一種含氟聚氨酯多孔膜》提供的一種含氟聚氨酯多孔膜,其特徵在於:所述含氟聚氨酯多孔膜由含氟聚氨酯樹脂組合物製備得到,其中含氟聚氨酯樹脂組合物中的成分以及各成分所占質量百分比分別為:0.8-18%含氟聚氨酯、0-9.2%熱塑性聚氨酯、0.02-0.06%丙烯醯雙季銨鹽、0.24-2.0%炭黑、0.05-0.08%的親水表面活性劑、0.0005-0.001%的自由基引發劑、0.012-0.03%的流平劑以及80-92%有機溶劑。

所述含氟聚氨酯為含氟聚酯聚氨酯、含氟聚醚聚氨酯、含氟聚碳酸酯聚氨酯中的任意一種或以上的組合,通過在聚氨酯的末端和/或側鏈引入氟碳鏈段,從而使聚氨酯成為含氟聚氨酯,所述含氟聚氨酯中氟的質量百分數為1-10%,所述含氟聚氨酯具有30,000-80,000的數均分子量,硬度為85-95邵A,含氟聚氨酯可按照專利CN03117652.6所公開的方法製備,但不局限於以上方法製備含氟聚氨酯彈性體。含氟聚氨酯的使用可以減少表面活性劑的使用量,並有效改善聚氨酯多孔膜的表面性能,成膜後非常易於脫膜,且使多孔膜的表面更為平整。更重要的是其能有效提高聚氨酯多孔膜吸附墊的防水性能,其強疏水性能夠防止拋光液吸入多孔膜、從而有效提高吸附墊的使用壽命。

所述熱塑性聚氨酯為聚酯聚氨酯、聚醚聚氨酯、聚碳酸酯聚氨酯中的任意一種或以上的組合,所述熱塑性聚氨酯具有30,000-80,000的數均分子量,硬度為85-95邵A。熱塑性聚氨酯可以利用常規方法合成,也可以從市售商品獲得。

含氟聚氨酯樹脂組合物中所述的丙烯醯雙季銨鹽可按照專利CN200810045996.2所公開的方法製備。此丙烯醯雙季銨鹽在一定溫度下可聚合成高分子表面活性劑,其可以保證孔泡的形成,也可保留在聚合物膜中。

含氟聚氨酯樹脂組合物中所述的炭黑使用的質量份分數為0.24-2.0%,用於改善成型後的含氟聚氨酯多孔膜的硬度和耐久性。

含氟聚氨酯樹脂組合物的配製工藝為將0.8-18%含氟聚氨酯和0-9.2%熱塑性聚氨酯溶解在有機溶劑中,配製成20%的聚氨酯溶液,隨後加入0.02-0.06%的丙烯醯雙季銨鹽、0.24-2.0%炭黑,再次加入有機溶劑,並將有機溶劑含量補充至含氟聚氨酯樹脂組合物的80-92%,使含氟聚氨酯樹脂組合物的溶液濃度在8-20%之間,粘度為500-2000厘泊;隨後將組合物的溶液在50-60℃下研磨1-2小時,所得的溶液進行脫泡處理,得到濃度為8-20%的含氟聚氨酯樹脂組合物,粘度為500-2000厘泊。

在含氟聚氨酯樹脂組合物的配製過程中,加入0.0005-0.001%的自由基引發劑,如過氧化苯甲醯、過氧化月桂醯、過氧化苯甲酸叔丁酯、過氧化二碳酸二異丙酯、偶氮二異丁腈、偶氮二異庚腈等中的任意一種或幾種的組合。在組合物溶液50-60℃下研磨1-2小時過程中,可引發丙烯醯雙季銨鹽聚合,形成聚丙烯醯雙季銨鹽高分子表面活性劑,其可以保證孔泡的形成,也可保留在聚合物膜中。

含氟聚氨酯樹脂組合物在含有上述物質外,在不妨礙解決《一種含氟聚氨酯多孔膜》問題範圍內,還可以加入0.05-0.08%的親水表面活性劑、0.012-0.03%的流平劑,親水性表面活性劑可以選用Brij35聚氧乙烯月桂醚,消泡劑和流平劑均可以選用改性聚矽氧烷流平滑感劑SA-748。《一種含氟聚氨酯多孔膜》提供的一種含氟聚氨酯多孔膜,它由含氟聚氨酯樹脂組合物通過凝膠相轉化法成膜成型製備,凝膠相轉化法是將高分子溶液浸入非溶劑浴中,高分子聚合物在界面快速析出,形成極薄的緻密層,而在緻密層的下面形成多孔層。針對《一種含氟聚氨酯多孔膜》也就是含氟聚氨酯樹脂組合物塗布在基材或模具上,在含有機溶劑和水的凝固浴中凝固,利用樹脂組合物中所含有的溶劑向凝固浴中的擴散以及不良溶劑水向樹脂中的浸入,從而可得到內部形成多個連續氣孔結構的含氟聚氨酯多孔膜,經洗淨、乾燥後,得到含氟聚氨酯多孔膜,並由此可提供可呈現優異的壓縮率和高壓縮恢復率的玻璃研磨吸附墊,具有優異的阻尼防滑性能。

《一種含氟聚氨酯多孔膜》製備的含氟聚氨酯多孔膜從上到下依次是表面吸附層、第一發泡層多孔膜、第二發泡層多孔膜、第三隔離層多孔膜以及第四發泡層。

《一種含氟聚氨酯多孔膜》所述表面吸附層為緻密層;所述第一發泡層以及第二發泡層均為水滴形多孔狀結構,所述第二發泡層的水滴形孔大於第一發泡層的水滴形孔;所述第一發泡層的層厚為40-200微米,所述第二發泡層的層厚為180-980微米;所述第三隔離層的層厚為5-160微米,此隔離層隔斷了下層發泡孔形成向上直到表層的通孔結構,隔斷了下層大孔吸收的水分向上層的快速滲透,避免了通孔造成的吸水率高,滑片現象的產生;所述第四發泡層的層厚為100-800微米,所述第四發泡層為平均孔徑在200-400微米的橢圓形多孔狀結構,所述第三隔離層由孔徑為2-20微米的圓形微納結構的多孔連通成網狀孔結構,如圖1所述。

第三隔離層的層厚的測量方法如下:

第一步,分別測量每個第四發泡層的泡孔與相鄰的第二發泡層泡孔間的最短距離,如圖1中箭頭所示,並記下每個最短距離的數值,將所記錄下的最短距離組成數值集合;第二步,將記錄下的數值集合中的每個數值進行對比,分別取最大值以及最小值,第三隔離層的層厚的數值範圍即為最小值到最大值的取值範圍。

第四發泡層泡孔的平均孔徑為泡孔橫向最寬孔徑的平均值。

在《一種含氟聚氨酯多孔膜》的含氟聚氨酯樹脂組合物凝固過程中,高表面活性的聚丙烯醯雙季銨鹽高分子表面活性劑使不良溶劑水向樹脂中快速浸入,使樹脂快速凝固,同時含氟聚氨酯的存在調節了組合物的親疏水平衡,迅速穩定了孔膜結構,抑制了從底部向上形成跨整個多孔膜的通孔結構的產生,在底層第四發泡層形成了較大的橢圓形孔結構,在第二發泡層和第四發泡層之間形成了一層隔離層,能有效地減緩下層大孔吸收的水分向上層的快速滲透,這樣的結構可以避免通孔結構造成的吸水率高,減少最終產品產生滑片現象。同時含氟聚氨酯能有效改善聚氨酯多孔膜的表面性能,成膜後非常易於脫膜,且使多孔膜的表面更為平整。更重要的是其能有效提高聚氨酯多孔膜吸附墊的防水性能,其強疏水性能夠防止拋光液吸入多孔膜、從而有效提高吸附墊的使用壽命。

《一種含氟聚氨酯多孔膜》製備含氟聚氨酯多孔膜的凝固浴由有機溶劑和水組成,所述凝固浴中有機溶劑為N,N-二甲基甲醯胺、N,N-二甲基乙醯胺、1、4-二氧六環和二甲基亞碸中的中的任意一種或以上的組合,所述凝固浴中有機溶劑的含量為5-20%,凝固浴中有機溶劑為N,N-二甲基甲醯胺和N,N-二甲基乙醯胺的混合物,所述凝固浴中有機溶劑的含量為10-15%。

以上含氟聚氨酯樹脂組合物製備的多孔膜,其中含氟聚氨酯的添加量保證多孔膜中氟的質量份數為0.1-9.0%。

以上所述聚氨酯玻璃研磨吸附墊可通過打磨、粘合固定在支撐基材上的方式實現,吸附墊用於玻璃、金屬的拋光,具體而言,將上述得到的含氟聚氨酯多孔膜背面打磨後,粘合在PET薄膜等支撐基材薄膜的一面,支撐基材的反面用粘合有剝離紙,由此得到聚氨酯玻璃研磨吸附墊。這些聚氨酯玻璃研磨吸附墊的成品用於研磨裝置時,可去除所述剝離紙後粘合到研磨裝置上。

這種材料用作玻璃研磨吸附墊具有厚度為0.5至2.0毫米,硬度為10-30邵A,壓縮率為25-40%,以及90%以上的壓縮恢復率。

改善效果

1、由《一種含氟聚氨酯多孔膜》提供的玻璃研磨吸附墊具有較強的疏水性,能夠減緩拋光液的滲透,能很好地將拋光碟摩擦產生的熱量散去,使研磨吸附墊的使用壽命達到50-60小時,比使用先前已知的聚氨酯樹脂組合物製備的玻璃研磨吸附墊拋光使用壽命延長了10-20小時。

2、由《一種含氟聚氨酯多孔膜》提供的玻璃研磨吸附墊由含氟聚氨酯樹脂組合物製備,可以減少表面活性劑的使用量,並有效改善聚氨酯多孔膜的表面性能,成膜後非常易於脫膜,且使多孔膜的表面更為平整。

3、由《一種含氟聚氨酯多孔膜》提供的含氟聚氨酯玻璃研磨吸附墊能有效提高吸附墊的防水性能,其強疏水性能夠減緩拋光液吸入多孔膜、從而有效提高吸附墊的使用壽命。

4、由《一種含氟聚氨酯多孔膜》提供的含氟聚氨酯樹脂組合物採用丙烯醯雙季銨鹽表面活性劑,此丙烯醯雙季銨鹽在一定溫度下可聚合成高分子表面活性劑,生成的聚丙烯醯雙季銨鹽高分子表面活性劑具有較長的疏水鏈,極高的表面活性,又具有較低的水溶性,既可以減少表面活性劑的用量,又能保證孔泡的正常形成。

5、《一種含氟聚氨酯多孔膜》利用含氟聚氨酯材料和聚丙烯醯雙季銨鹽製備平板等電子產品顯示屏玻璃在減薄處理過程中使用的吸附墊,使得產品生產工藝中最重要的凝固成膜工序能將關鍵功能組份固定在聚合物鏈中,使得產品呈現多層發泡結構,吸附性更好,成膜後非常易於脫膜,更重要的是其疏水性強能夠防止拋光液吸入多孔膜、從而有效改善使用壽命短和污染被拋光的玻璃等問題,具有更加優異的阻尼防滑性能,能保護吸附鏡面免遭擦痕、劃傷,且耐磨性好、防滑性好、抗老化、使用壽命長。

附圖說明

圖1是含氟聚氨酯多孔膜的截面結構示意圖;

圖2是實施例3中製得的含氟聚氨酯多孔膜的截面SEM照片;

圖3是實施例4中製得的含氟聚氨酯多孔膜的截面SEM照片;

圖4是實施例5中製得的含氟聚氨酯多孔膜的截面SEM照片;

圖5是實施例8中製得的聚氨酯多孔膜的截面SEM照片;

圖中:1、表面吸附層,2、第一發泡層,3、第二發泡層,4、第三隔離層,5、第四發泡層。

技術領域

《一種含氟聚氨酯多孔膜》屬於高分子材料及其製備技術領域,特別涉及一種含氟聚氨酯多孔膜。

權利要求

1.一種含氟聚氨酯多孔膜,其特徵在於,所述多孔膜結構從上到下依次是表面吸附層、第一發泡層、第二發泡層、第三隔離層以及第四發泡層,所述表面吸附層為緻密層;所述第一發泡層以及第二發泡層均為水滴形多孔狀結構,所述第二發泡層的水滴形孔大於第一發泡層的水滴形孔;所述第一發泡層的層厚為40-200微米,所述第二發泡層的層厚為180-980微米;所述第三隔離層的層厚為5-160微米;所述第四發泡層的層厚為100-800微米;所述含氟聚氨酯多孔膜由含氟聚氨酯樹脂組合物製備得到,其中含氟聚氨酯樹脂組合物中的成分以及各成分所占質量百分比分別為:0.8-18%含氟聚氨酯、0-9.2%熱塑性聚氨酯、0.02-0.06%丙烯醯雙季銨鹽、0.24-2.0%炭黑、0.05-0.08%的親水表面活性劑、0.0005-0.001%的自由基引發劑、0.012-0.03%的流平劑以及80-92%有機溶劑;所述有機溶劑為N,N-二甲基甲醯胺、N,N-二甲基乙醯胺、1、4-二氧六環和二甲基亞碸中的至少一種。

2.根據權利要求1所述一種含氟聚氨酯多孔膜,其特徵在於:所述第四發泡層為平均孔徑在200-400微米的橢圓形多孔狀結構,所述第三隔離層為孔徑2-20微米的圓形微米孔形成的網狀孔結構。

3.根據權利要求1所述一種含氟聚氨酯多孔膜,其特徵在於:所述含氟聚氨酯多孔膜的厚度為0.5-2.0毫米,所述含氟聚氨酯多孔膜中氟含量的質量份數為0.1-9%,硬度為10-30邵A。

4.根據權利要求1述一種含氟聚氨酯多孔膜,其特徵在於:所述含氟聚氨酯為含氟聚酯聚氨酯、含氟聚醚聚氨酯、含氟聚碳酸酯聚氨酯中的任意一種或以上的組合;所述含氟聚氨酯中氟的質量百分數為1-10%,所述含氟聚氨酯具有30,000-80,000的數均分子量,硬度為85-95邵A。

5.根據權利要求1述一種含氟聚氨酯多孔膜,其特徵在於:所述熱塑性聚氨酯為聚酯聚氨酯、聚醚聚氨酯、聚碳酸酯聚氨酯中的任意一種或以上的組合,所述熱塑性聚氨酯具有30,000-80,000的數均分子量,硬度為85-95邵A。

實施方式

實施例中用到的含氟聚氨酯按照專利CN03117652.6所公開的方法製備,包括含氟聚酯聚氨酯95A、含氟聚醚聚氨酯85A、含氟聚碳酸酯聚氨酯90A和含氟聚醚聚氨酯90A。 實施例中用到的熱塑性聚氨酯在市場購得,包括聚醚聚氨酯85A和聚醚聚氨酯90A。

實施例中用到的熱塑性聚氨酯按通常熱塑性聚氨酯預聚方法製備,包括聚碳酸酯聚氨酯90A和聚酯聚氨酯95A。

實施例中用到的丙烯醯雙季銨鹽按照專利CN200810045996.2所公開的方法製備。

炭黑由市場購得,粒徑約在100納米。

其他添加劑選用市場常用產品,親水性表面活性劑選用Brij35聚氧乙烯月桂醚,疏水性表面活性劑選用Brij®L4聚氧乙烯月桂醚,消泡劑和流平劑選用改性聚矽氧烷流平滑感劑SA-748。

自由基引發劑選用過氧化苯甲醯。

- 實施例1:

將8.000克的氟含量為1%的含氟聚酯聚氨酯(硬度為95A)和68.775克聚醚聚氨酯(硬度為85A)室溫溶於307.100克N,N-二甲基甲醯胺(DMF)中配製成濃度為20%的聚氨酯溶液,隨後加入2.400克炭黑,0.200克的丙烯醯雙季銨鹽,再加入0.005克的過氧化苯甲醯,0.500克的親水性表面活性劑,0.120克的流平劑,並補充612.9克DMF,隨後將組合物的溶液在50℃下研磨1.2小時,所得的溶液進行脫泡處理,得到濃度為8.00%的含氟聚氨酯樹脂組合物,粘度為500厘泊。

將含氟聚氨酯樹脂組合物塗布在基材或模具上,浸入含10%DMF和90%水的凝固浴中凝固再生,經洗淨、乾燥後得到內部形成多個連續氣孔結構的含氟聚氨酯多孔膜,其中氟的質量份數為0.1%。多孔膜的厚度為0.5毫米,密度為0.12克/立方厘米,硬度為10邵A。

以上得到的含氟聚氨酯多孔膜通過打磨、粘合固定在支撐基材上得到含氟聚氨酯玻璃研磨吸附墊。

所製成的含氟聚氨酯多孔膜中第一發泡層2的層厚為40-73微米、第二發泡層3的層厚為180-350微米、第三隔離層4的層厚為5-55微米、第四發泡層5的層厚為100-270微米,第四發泡層5的平均孔徑為200微米,第三隔離層4的孔徑為9-20微米。

- 實施例2:

將25.000克的氟含量為2%的含氟聚醚聚氨酯(硬度為85A)和69.700克聚碳酸酯聚氨酯(硬度為90A)室溫溶於378.800克N,N-二甲基甲醯胺(DMF)中配製成濃度為20%的聚氨酯溶液,隨後加入5.000克炭黑,0.300克的丙烯醯雙季銨鹽,再加入0.005克的過氧化苯甲醯,0.500克的親水性表面活性劑,0.150克的流平劑,並補充520.545克DMF,隨後將組合物的溶液在50℃下研磨1.5小時,所得的溶液進行脫泡處理,得到濃度為10.07%的含氟聚氨酯樹脂組合物,粘度為850厘泊。

將含氟聚氨酯樹脂組合物塗布在基材或模具上,浸入含10%DMF和90%水的凝固浴中凝固再生,經洗淨、乾燥後得到內部形成多個連續氣孔結構的含氟聚氨酯多孔膜,其中氟的質量份數為0.5%。多孔膜的厚度為1.2毫米,密度為0.15克/立方厘米,硬度為15邵A。

所製成的含氟聚氨酯多孔膜中第一發泡層2的層厚為63-156微米、第二發泡層3的層厚為386-627微米、第三隔離層4的層厚為24-117微米、第四發泡層5的層厚為486-704微米,第四發泡層5的平均孔徑為243微米,第三隔離層4的孔徑為4.2-17.8微米。

以上得到的含氟聚氨酯多孔膜通過打磨、粘合固定在支撐基材上得到含氟聚氨酯玻璃研磨吸附墊。

- 實施例3:

將50.000克的氟含量為3%的含氟聚碳酸酯聚氨酯(硬度為90A)和92.000克聚酯聚氨酯(硬度為95A)室溫溶於568.000克N,N-二甲基甲醯胺(DMF)中配製成濃度為20%的聚氨酯溶液,隨後加入8.000克炭黑,0.400克的丙烯醯雙季銨鹽,再加入0.006克的過氧化苯甲醯,0.800克的親水性表面活性劑,0.220克的流平劑,並補充280.574克DMF,隨後將組合物的溶液在50℃下研磨1.5小時,所得的溶液進行脫泡處理,得到濃度為15.10%的含氟聚氨酯樹脂組合物,粘度為1250厘泊。

將含氟聚氨酯樹脂組合物塗布在基材或模具上,浸入含10%DMF的90%水的凝固浴中凝固再生,經洗淨、乾燥後得到內部形成多個連續氣孔結構的含氟聚氨酯多孔膜,其中氟的質量份數為1.0%。多孔膜的厚度為1.0毫米,密度為0.2克/立方厘米,硬度為18邵A。

所製成的含氟聚氨酯多孔膜中第一發泡層2的層厚為71-140微米、第二發泡層3的層厚為300-571微米、第三隔離層4的層厚為43-72微米、第四發泡層5的層厚為286-540微米,第四發泡層5的平均孔徑為205微米,第三隔離層4的孔徑為2-14.3微米。

以上得到的含氟聚氨酯多孔膜通過打磨、粘合固定在支撐基材上得到含氟聚氨酯玻璃研磨吸附墊。

- 實施例4:

將90.000克的氟含量為5%的含氟聚醚聚氨酯(硬度為85A)和51.600克聚碳酸酯聚氨酯(硬度為90A)室溫溶於566.400克N,N-二甲基甲醯胺(DMF)中配製成濃度為20%的聚氨酯溶液,隨後加入8.000克炭黑,0.400克的丙烯醯雙季銨鹽,再加入0.006克的過氧化苯甲醯,0.800克的親水性表面活性劑,0.220克的流平劑,並補充282.574克DMF,隨後將組合物的溶液在50℃下研磨1.5小時,所得的溶液進行脫泡處理,得到濃度為15.10%的含氟聚氨酯樹脂組合物,粘度為1250厘泊。

將含氟聚氨酯樹脂組合物塗布在基材或模具上,浸入含15%DMF的85%水的凝固浴中凝固再生,經洗淨、乾燥後得到內部形成多個連續氣孔結構的含氟聚氨酯多孔膜,其中氟的質量份數為3.0%。多孔膜的厚度為1.3毫米,密度為0.19克/立方厘米,硬度為16邵A。

所製成的含氟聚氨酯多孔膜中第一發泡層2的層厚為52-172微米、第二發泡層3的層厚為421-625微米、第三隔離層4的層厚為9-69微米、第四發泡層5的層厚為613-741微米,第四發泡層5的平均孔徑為279微米,第三隔離層4的孔徑為2.0-20.0微米。

以上得到的含氟聚氨酯多孔膜通過打磨、粘合固定在支撐基材上得到含氟聚氨酯玻璃研磨吸附墊。

- 實施例5:

將86.000克的氟含量為7%的含氟聚酯聚氨酯(硬度為95A)和23.600克聚醚聚氨酯(硬度為90A)室溫溶於438.400克N,N-二甲基甲醯胺(DMF)中配製成濃度為20%的聚氨酯溶液,隨後加入10.000克炭黑,0.400克的丙烯醯雙季銨鹽,再加入0.006克的過氧化苯甲醯,0.800克的親水性表面活性劑,0.180克的流平劑,並補充440.614克DMF,隨後將組合物的溶液在55℃下研磨1小時,所得的溶液進行脫泡處理,得到濃度為12.10%的含氟聚氨酯樹脂組合物,粘度為1050厘泊。

將含氟聚氨酯樹脂組合物塗布在基材或模具上,浸入含15%DMF的85%水的凝固浴中凝固再生,經洗淨、乾燥後得到內部形成多個連續氣孔結構的含氟聚氨酯多孔膜,其中氟的質量份數為5.0%。多孔膜的厚度為1.4毫米,密度為0.17克/立方厘米,硬度為20邵A。

所製成的含氟聚氨酯多孔膜中第一發泡層2的層厚為45-136微米、第二發泡層3的層厚為667-955微米、第三隔離層4的層厚為7-152微米、第四發泡層5的層厚為379-591微米,第四發泡層5的平均孔徑為307微米,第三隔離層4的孔徑為2.4-18.0微米。

以上得到的含氟聚氨酯多孔膜通過打磨、粘合固定在支撐基材上得到含氟聚氨酯玻璃研磨吸附墊。

- 實施例6

將120.000克的氟含量為10%的含氟聚醚聚氨酯(硬度為85A)和13.500克聚酯聚氨酯(硬度為95A)室溫溶於534.000克N,N-二甲基甲醯胺(DMF)中配製成濃度為20%的聚氨酯溶液,隨後加入20.000克炭黑,0.500克的丙烯醯雙季銨鹽,再加入0.008克的過氧化苯甲醯,0.800克的親水性表面活性劑,0.220克的流平劑,並補充310.972克DMF,隨後將組合物的溶液在60℃下研磨2.0小時,所得的溶液進行脫泡處理,得到濃度為15.50%的含氟聚氨酯樹脂組合物,粘度為1450厘泊。

將含氟聚氨酯樹脂組合物塗布在基材或模具上,浸入含15%DMF的85%水的凝固浴中凝固再生,經洗淨、乾燥後得到內部形成多個連續氣孔結構的含氟聚氨酯多孔膜,其中氟的質量份數為7.7%。多孔膜的厚度為1.5毫米,密度為0.21克/立方厘米,硬度為22邵A。

所製成的含氟聚氨酯多孔膜中第一發泡層2的層厚為88-168微米、第二發泡層3的層厚為650-920微米、第三隔離層4的層厚為8-132微米、第四發泡層5的層厚為476-740微米,第四發泡層5的平均孔徑為400微米,第三隔離層4的孔徑為2.2-16.8微米。

以上得到的含氟聚氨酯多孔膜通過打磨、粘合固定在支撐基材上得到含氟聚氨酯玻璃研磨吸附墊。

- 實施例7

將180.000克的氟含量為10%的含氟聚醚聚氨酯(硬度為90A)室溫溶於720.000克N,N-二甲基甲醯胺(DMF)中配製成濃度為20%的聚氨酯溶液,隨後加入18.290克炭黑,0.600克的丙烯醯雙季銨鹽,再加入0.010克的過氧化苯甲醯,0.800克的親水性表面活性劑,0.300克的流平劑,並補充80.000克DMF,隨後將組合物的溶液在60℃下研磨2.0小時,所得的溶液進行脫泡處理,得到濃度為20.00%的含氟聚氨酯樹脂組合物,粘度為2000厘泊。

將含氟聚氨酯樹脂組合物塗布在基材或模具上,浸入含15%DMF的85%水的凝固浴中凝固再生,經洗淨、乾燥後得到內部形成多個連續氣孔結構的含氟聚氨酯多孔膜,其中氟的質量份數為9.0%。多孔膜的厚度為2毫米,密度為0.25克/立方厘米,硬度為30邵A。

所製成的含氟聚氨酯多孔膜中第一發泡層2的層厚為88-200微米、第二發泡層3的層厚為886-980微米、第三隔離層4的層厚為29-160微米、第四發泡層5的層厚為678-800微米,第四發泡層5的平均孔徑為389微米,第三隔離層4的孔徑為2.8-15.2微米。

以上得到的含氟聚氨酯多孔膜通過打磨、粘合固定在支撐基材上得到含氟聚氨酯玻璃研磨吸附墊。

- 實施例8

2017年1月23日以前的技術中的生產工藝:

將132.000克聚醚型聚氨酯(硬度為90A)室溫溶於849.380克N,N-二甲基甲醯胺(DMF)中配製成聚氨酯溶液,隨後加入15.000克炭黑,0.800克的親水性表面活性劑,2.600克疏水性表面活性劑,0.220克的流平劑,隨後將組合物的溶液在50℃下研磨1.5小時,所得的溶液進行脫泡處理,得到濃度為15.06%的聚氨酯樹脂組合物,粘度為1000厘泊。

將聚氨酯樹脂組合物塗布在基材或模具上,浸入含15%DMF的85%水的凝固浴中凝固再生,經洗淨、乾燥後得到內部形成多個連續氣孔結構的聚氨酯多孔膜,多孔膜的厚度為1.2毫米,密度為0.20克/立方厘米,硬度為18邵A。

以上得到的聚氨酯多孔膜通過打磨、粘合固定在支撐基材上得到含氟聚氨酯玻璃研磨吸附墊。

對實施例1-8中的生成的聚氨酯玻璃研磨吸附墊的性能進行檢測,聚氨酯玻璃研磨吸附墊的性能測試方法如下:

密度:取25毫米*30毫米大小的所述實施例及比較例中製得的聚氨酯玻璃研磨吸附墊來測量其厚度,並測量它們的重量(重複測量5次),後計算密度。

硬度:採用GB/T531-1999橡膠袖珍硬度計壓入硬度試驗方法測定聚氨酯玻璃研磨吸附墊的硬度,所述實施例和對比實施例的聚氨酯玻璃研磨吸附墊樣品測量3個平行樣。壓縮率及壓縮回復率:採用GB/T20671.2-2006非金屬墊片材料分類體系及試驗方法第2部分:墊片材料壓縮率回彈率試驗方法測定。準備大小6.5平方厘米的所述實施例和對比實施例的聚氨酯玻璃研磨吸附墊樣品。將樣品放在砧板掌心,施加初載荷,保持15s,記錄初載荷樣品的厚度,立即以慢勻速的方式施加主載荷,在10s內達到規定的總載荷。壓頭下降時,其端面應始終平行於砧板表面,保持該總載荷60s。記錄此時的樣品厚度,立即去掉主載荷,保持60s後,記錄此時樣品在原初載荷下的厚度,此即為回彈厚度。用下面的公式計算樣品的壓縮率和壓縮恢復率。

式中:

P——初載荷下的試樣厚度,單位為毫米

M——總載荷下的試樣厚度,單位為毫米

R——試樣的回彈厚度,單位為毫米

吸水量:準備直徑為Φ10厘米大小的所述實施例和對比實施例的聚氨酯玻璃研磨吸

附墊樣品,吸附墊乾膜稱重後,用直徑Φ8厘米圓柱體容器帶法蘭盤開口端平壓於吸附墊多孔膜上表面,從能夠關閉另一連線埠注入100毫升去離子水,在室溫20ºC下密閉24小時,用濾紙吸乾吸附墊表面的水後稱重後計算。

式中:

W1——吸附墊吸水後重量

W0——吸附墊乾膜重量

水接觸角:採用視頻接觸角測定儀(DSA-100,KrüssGmbH,Hambur克,Germany)測定接觸角,在室溫條件下,用3ul水測定空氣環境中水與材料表面的接觸角。

吸附墊使用壽命:聚氨酯多孔膜通過打磨平整除塵後、粘合固定在1.88毫米厚度兩面塗有壓敏膠的聚酯膜支撐基材的一面,獲得聚氨酯玻璃研磨吸附墊。將吸附墊的另一面保護膜撕下平整地貼於拋光機盤上,清洗吸附墊表面後將需要拋光加工的材料安裝到吸附墊表面並進行拋光,記錄使用壽命。

對實施例1-8中的生成的聚氨酯玻璃研磨吸附墊的性能進行檢測,聚氨酯玻璃研磨吸附墊的性能檢測結果如表1所示。

實施例1 | 實施例2 | 實施例3 | 實施例4 | 實施例5 | 實施例6 | 實施例7 | 實施例8 | |

|---|---|---|---|---|---|---|---|---|

厚度(毫米) | 0.5 | 1.2 | 1.0 | 1.3 | 1.4 | 1.5 | 2.0 | 1.2 |

密度(克/立方厘米) | 0.12 | 0.15 | 0.20 | 0.19 | 0.17 | 0.21 | 0.25 | 0.20 |

硬度(邵A) | 10 | 15 | 18 | 16 | 20 | 22 | 30 | 18 |

壓縮率(%) | 40 | 35 | 30 | 33 | 32 | 26 | 25 | 35 |

壓縮恢復率(%) | 90 | 92 | 93 | 93 | 95 | 95 | 98 | 72 |

表面水接觸角(°) | 85 | 86 | 90 | 94 | 95 | 95 | 98 | 72 |

吸水量(毫克/平方厘米) | 7.8 | 7.5 | 5.2 | 4.0 | 3.5 | 3.2 | 2.5 | 10.3 |

吸附墊使用壽命(小時) | - | - | 53 | 60 | 58 | - | - | 40 |

實施例1-7和對比實施例(實施例8)的聚氨酯玻璃研磨吸附墊樣品的性能列於表1,如表1性能所示,實施例1-7和對比實施例(實施例8)的聚氨酯玻璃研磨吸附墊樣品均具有厚度為0.5-2.0毫米,密度0.12-0.25克/立方厘米,硬度為10-30邵A,壓縮率為25-40%,以及90%以上的壓縮恢復率。

與對比實施例(實施例8)不含氟的吸附墊相比,含氟的聚氨酯玻璃研磨吸附墊具有更高的表面水接觸角,更小的吸水量,更長的使用壽命。

從圖2-圖5的所示的SEM照片中可以看出,對比實施例(實施例8)的不含氟的吸附墊(圖5)不具有示意圖(圖1)所示的四層發泡結構,對比實施例(實施例8)下層為貫穿的通孔結構,實施例3、4和5含氟的聚氨酯玻璃研磨吸附墊(圖2-4)具有示意圖(圖1)所示的四層發泡結構,第一發泡層2以及第二發泡層3均為水滴形多孔狀結構,所述第二發泡層3的水滴形孔大於第一發泡層2的水滴形孔,第三隔離層4為圓形微米孔形成的網狀孔結構;第四發泡層5為橢圓形多孔狀結構。

榮譽表彰

2021年8月16日,《一種含氟聚氨酯多孔膜》獲得安徽省第八屆專利獎銀獎。