專利背景

隨著科學技術的發展,冶金建築、石油化工、

航空航天、

交通運輸、電子信息等各個領域對材料的使用要求越來越高,在許多情況下單一材料難以滿足實際使用對性能的要求,將具有不同性能的材料複合在一起,以提高其綜合使用性能的複合材料日益受到重視,是21世紀材料領域的重要研究開發方向之一。截至2006年9月,將兩種或兩種以上的材料複合成一體的、適合於大規模工業生產的方法主要有機械法、塑性變形法、冶金法。機械法又分鑲套、液壓擴管、拉拔(見:謝建新等,中國材料工程大典第5卷有色金屬材料工程(下),化學工業出版社,(2006),p.675)等方法,其特點為各複合層的界面為機械結合、界面結合強度低,且不適合於長尺寸包復材料的製備;塑性變形法(見:陳勇富等,輕合金加工技術,Vol.24,NO.11(1996),p.3;魏月貞,複合材料,機械工業出版社,(1987),p.146)雖可實現冶金結合(或稱金屬學結合),但要獲得無氧化皮、無夾雜、完全清潔的複合界面往往十分困難,而且塑性變形法的生產工藝一般很複雜、複合材料生產成本高。冶金法有反向凝固法、包覆層連鑄法、多層複合材料一次鑄造成形法、包復材料一次鑄造連續成形法等。反向凝固法(見:許中波,特殊鋼,18卷增刊,p.15)是包覆層金屬液附在內部固體金屬外表面凝固,此方法有利於凝固補縮和鑄軋輥的軋制,但為了保證包覆層與母帶界面良好複合,除控制母帶浸入時間、包覆層金屬過熱度、母帶原始厚度等關鍵工藝參數外,還需要對母帶進行預處理:鹼液去油→清水漂洗→酸洗去鐵鏽→清水漂洗→稀鹽酸處理→熔劑化處理,如果界面預處理效果不好,或者預處理後因不能馬上使用又被氧化或污染,界面將無法良好複合。包覆層連鑄法(見:山本厚生,日本昭57-196464專利)是包覆層金屬液附在內部固體金屬外表面凝固,此方法有利於包覆層金屬液的凝固補縮,為了保證包覆層與芯材界面良好複合,除控制澆注溫度、加熱器功率、預熱器功率、拉速等關鍵工藝參數外,還需要對芯材上塗刷一層玻璃粉狀塗料,以防止芯材在加熱過程中被氧化,如果界面防止氧化效果不好,或者包覆金屬時塗層料不能完全上浮,界面將無法良好複合。多層複合材料一次鑄造成形法(見:謝建新等,多層複合材料一次鑄造成形設備與工藝,中國專利:ZL98101042.3),採用氧化防護套等措施,在連鑄芯材的表面無氧化、無夾雜、無油污的條件下,熱態直接連鑄包覆層,但此方法對包覆金屬熔點高於芯材金屬熔點的情形難以控制。包復材料一次鑄造連續成形法(見:謝建新等,一種包復材料一次鑄造連續成形設備與工藝,中國專利:ZL01109076.6)提出了一種生產包覆金屬熔點高於芯材金屬熔點的複合材料的一次連續鑄造成形新方法,該方法流程短、節能、廉價,但該方法要實現連續生產,捲曲機構複雜,需要高大的廠房和地坑,設備不便於操作和維護,實現自動化生產比較困難;同時在該方法中,由於設備的連線方式是芯部金屬導流管必須穿過包覆層金屬控溫坩堝,因此芯部金屬液流經高溫的包覆層金屬液控溫坩堝時被包覆層金屬液二次加熱,很難控制包覆層金屬和芯部金屬複合時的溫度,比較容易導致包覆層和芯部金屬界面的過度複合(見:吳春京等,特種鑄造及有色合金,No.6(2004),p.11-13),導致複合過渡層過厚或生成不利於後續加工的脆性相。這些缺點均不利於包覆層金屬熔點高於芯材金屬熔點的高性能複合材料的製備與大規模的工業套用。

發明內容

專利目的

《一種包復材料水平連鑄直接複合成形設備與工藝》的目的在於提供一種包復材料水平連鑄直接複合成形設備與工藝,實現了短流程、節能、廉價,適用於大規模工業生產,設備比較簡單,便於進行自動化連續生產,生產效率高,並且設備結構更加合理,容易控制包覆層和芯部金屬複合程度,並能實現複合界面完全清潔的包覆層金屬熔點高於芯材金屬熔點的包復材料水平連鑄直接複合成形。

技術方案

《一種包復材料水平連鑄直接複合成形設備與工藝》的設備由芯部金屬控溫坩堝、包覆層金屬控溫坩堝、芯部金屬液澆注管、包覆層金屬結晶器、牽引機構、測溫儀、加熱元件、二次冷卻裝置組成。芯部金屬控溫坩堝2的底部、芯部金屬液澆注管22、包覆層金屬結晶器11和牽引機構13沿引錠方向依次水平配置於同一軸線上;包覆層金屬控溫坩堝8與包覆層金屬保溫腔20通過包覆層金屬導流管10相連線,包覆層金屬控溫坩堝8與包覆層金屬保溫腔20可以在同一水平面上或前者在後者上方;包覆層金屬控溫坩堝8與芯部金屬控溫坩堝2通過芯部金屬導流管23、芯部金屬液澆注管22、包覆層金屬導流管10和包覆層金屬保溫腔20連線在一起,由芯部金屬液澆注管22隔離包覆層金屬液和芯部金屬液、形成包覆層金屬管的鑄造型芯、同時向剛凝固成形的包覆層金屬管中澆注芯部金屬液;包覆層金屬結晶器11通過隔熱層18緊密與包覆層金屬保溫腔20相連;控溫坩堝2和8及包覆層金屬保溫腔20的溫度通過加熱元件和測溫儀進行控制;二次冷卻裝置12設定在包覆層金屬結晶器11和牽引機構13之間;鋸切裝置14安裝在牽引機構13之後。

該發明的工藝過程為:將熔煉好的包覆層金屬液和芯部金屬液分別注入控溫坩堝8和2,包覆層金屬由包覆層金屬控溫坩堝8流經包覆層金屬保溫腔20後,注入由包覆層金屬結晶器11和芯部金屬液澆注管22形成的鑄型中,凝固成包覆層金屬管;芯部金屬由芯部金屬控溫坩堝2保溫,通過導流管23、芯部金屬液澆注管22澆注到包覆層金屬管中與其熔合和凝固成複合鑄錠;複合鑄錠在經過二次冷卻裝置12的進一步冷卻後通過牽引機構13連續引出,達到一定長度後通過鋸切裝置14將其鋸斷。包覆層金屬和芯部金屬所需的冷卻速度由牽引機構的引錠速度、包覆層金屬結晶器11的冷卻強度、控溫坩堝和包覆層金屬保溫腔20的溫度、二次冷卻裝置12的冷卻強度來控制;金屬控溫坩堝和包覆層金屬保溫腔的溫度控制在相應金屬或合金的凝固點至凝固點以上300℃的範圍內。

引錠速度為V=1~2500毫米/分鐘、包覆層金屬結晶器11的冷卻強度以結晶器內的冷卻水流量和壓力表示,其流量為1~10立方米/時,壓力為0.05~1.0兆帕,二次冷卻裝置12的冷卻強度為噴水速度1~5米/秒或風冷、空冷,風冷的速度為1~5米/秒。

改善效果

1.包覆層金屬在由包覆層金屬結晶器11和芯部金屬液澆注管22構成的鑄型中凝固成包覆層金屬管,同時芯部金屬液通過芯部金屬液澆注管22澆注到包覆層金屬管中與其熔合和凝固,從而實現包覆層金屬熔點高於芯材金屬熔點的複合材料連續鑄造直接成形。該發明的方法可以用於各種金屬與金屬、金屬與合金、合金與合金的包覆層金屬熔點高於芯材金屬熔點的包復材料,以及包復軋輥一類的工模具、零部件的鑄造成形,達到短流程、節能降耗的目的。

2.採用水平連鑄方式,不但設備安裝和調試方便,而且鑄坯可以連續拉出,輔以鋸切裝置14,容易實現較長坯料的連續生產。

3.採用水平連鑄方式,將芯部金屬控溫坩堝2和包覆層金屬控溫坩堝8的底部設定在幾乎同一水平面上,這樣就可以方便地通過控制包覆層金屬液3和芯部金屬液7的液面高度調節澆注壓力,並可通過塞棒4和6來方便地控制金屬液的澆注與停止,從而有效地避免了拉漏,增加了生產的安全可靠性。

4.包覆層金屬控溫坩堝8與芯部金屬控溫坩堝2通過芯部金屬導流管23、芯部金屬液澆注管22、包覆層金屬導流管10和包覆層金屬保溫腔20連線在一起,實現了對凝固前沿包覆層和芯部金屬液溫度的獨立控制,即,不但可以通過加熱元件21和測溫儀19控制包覆層金屬凝固前沿的溫度,而且可以通過芯部金屬澆注管22的結構的設計控制包覆層金屬液對芯部金屬液溫度的影響,在包覆層金屬熔點和芯部金屬熔點相差較大時,包覆層金屬保溫腔20和芯部金屬澆注管22之間的間隙可以設計的比較狹小,僅起導流包覆層金屬液7的作用,同時芯部金屬液澆注管22採用雙層中空結構,從而避免了由於包覆層金屬液對芯部金屬液的過渡加熱造成包覆層金屬管與芯部金屬液的過度熔合。

5.採用芯部金屬液澆注管22伸入包覆層金屬中,由芯部金屬液澆注管隔離包覆層和芯部金屬液,形成包覆層金屬的型芯,同時澆注芯部金屬液。因此,該工藝非常簡單,可獲得無氧化皮、無夾雜、無污染的完全清潔的複合界面,大大提高複合材料的質量、生產效率和經濟效益。

6.該發明的適用範圍廣,既可用於冶金工業大規模生產,又可用於各種特殊行業和用途的精密鑄造。

附圖說明

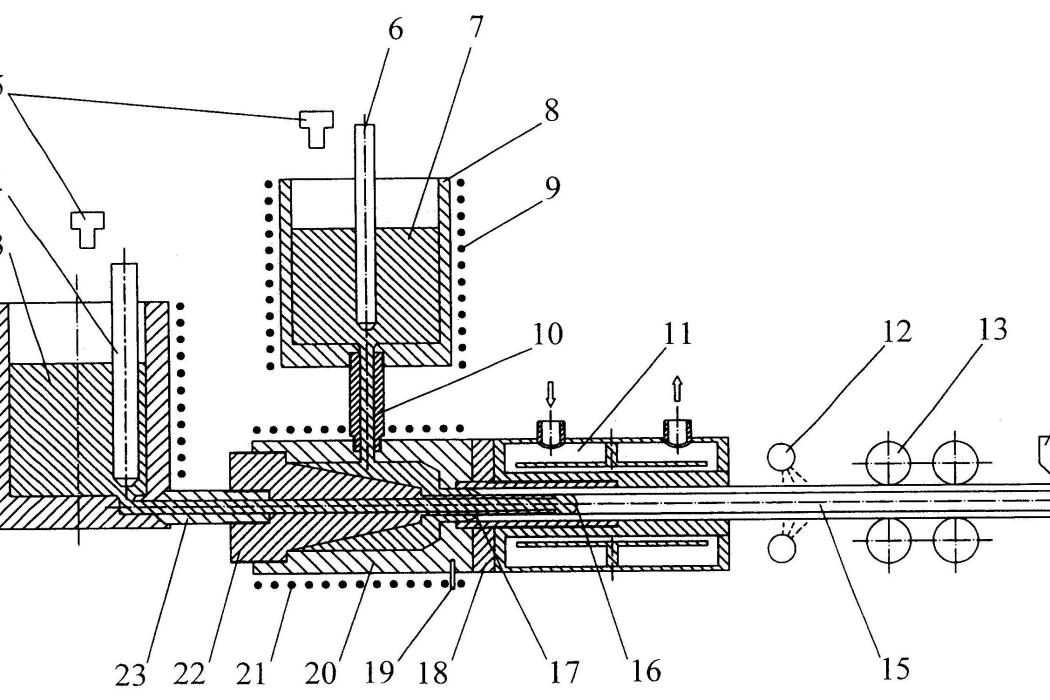

圖1為《一種包復材料水平連鑄直接複合成形設備與工藝》的一種設備示意圖。其中,加熱元件1、9、21,芯部金屬控溫坩堝2,包覆層金屬控溫坩堝8,芯部金屬液3,芯部金屬澆注塞棒4、包覆層金屬澆注塞棒6,測溫儀5、19,包覆層金屬液7,包覆層金屬導流管10,包覆層金屬結晶器11,二次冷卻裝置12,牽引機構13,鋸切裝置14,複合棒坯15,芯部金屬固液界面16,包覆層金屬固液界面17,隔熱層18,包覆層金屬保溫腔20,芯部金屬液澆注管22,芯部金屬導流管23。

權利要求

1.一種包復材料水平連鑄直接複合成形設備,由芯部金屬控溫

坩堝、包覆層金屬控溫坩堝、芯部金屬液澆注管、包覆層金屬結晶器、牽引機構、測溫儀、加熱元件、二次冷卻裝置組成;其特徵在於:芯部金屬控溫坩堝(2)的底部、芯部金屬液澆注管(22)和包覆層金屬結晶器(11)沿引錠方向依次水平配置於同一軸線上;包覆層金屬控溫坩堝(8)與包覆層金屬保溫腔(20)通過包覆層金屬導流管(10)相連線,包覆層金屬控溫坩堝(8)與包覆層金屬保溫腔(20)在同一水平面上或前者在後者上方;包覆層金屬控溫坩堝(8)與芯部金屬控溫坩堝(2)通過芯部金屬導流管(23)、芯部金屬液澆注管(22)、包覆層金屬導流管(10)和包覆層金屬保溫腔(20)連線在一起,由芯部金屬液澆注管(22)隔離包覆層金屬液和芯部金屬液、形成包覆層金屬管的鑄造型芯、同時向已凝固的包覆層金屬管中澆注芯部金屬液;包覆層金屬結晶器(11)通過隔熱層(18)緊密與包覆層金屬保溫腔(20)相連;控溫坩堝(2、8)及包覆層金屬保溫腔(20)的溫度通過加熱元件和測溫儀進行加熱和控溫;二次冷卻裝置(12)設定在包覆層金屬結晶器(11)和牽引機構(13)之間;鋸切裝置(14)安裝在牽引機構(13)之後。

2.一種用權利要求1所述設備包復材料連鑄直接複合成形工藝,其特徵在於,包覆層金屬由包覆層金屬控溫坩堝(8)保溫,流經包覆層金屬保溫腔(20)後注入由包覆層金屬結晶器(11)和芯部金屬液澆注管(22)構成的鑄型中凝固成包覆層金屬管,芯部金屬由芯部金屬控溫坩堝(2)保溫,通過芯部金屬液澆注管(22)澆注到包覆層金屬管內與其熔合和凝固,包覆層金屬和芯部金屬所需的冷卻速度由牽引機構的引錠速度、包覆層金屬結晶器(11)的冷卻強度、控溫坩堝的溫度、二次冷卻裝置(12)的冷卻強度來控制;金屬控溫坩堝的溫度控制在相應金屬或合金的凝固點至凝固點以上300℃的範圍內。

3.如權利要求2所述的包復材料水平連鑄直接複合成形工藝,其特徵在於:引錠速度為V=1~2500毫米/分鐘、包覆層金屬結晶器(11)的冷卻強度以結晶器內的冷卻水流量和壓力表示,其流量為1~10立方米/時,壓力為0.05~1.0兆帕,二次冷卻裝置(12)的冷卻強度為噴水速度1~5米/秒或風冷、空冷,風冷的速度為1~5米/秒。

實施方式

圖1為該發明設備的一種具體實施方式。其設備由包覆層金屬控溫坩堝8、加熱元件9、測溫儀5和塞棒6構成包覆層金屬保溫系統;由芯部金屬控溫坩堝2、加熱元件1、測溫儀5和塞棒4構成芯部金屬保溫系統;由包覆層金屬導流管10、包覆層金屬保溫腔20及其加熱元件21、測溫儀19、芯部金屬導流管23、芯部金屬液澆注管22、包覆層金屬結晶器11和二冷裝置12構成澆注和凝固系統;由牽引機構13及其控制器、鋸切裝置14構成連續鑄造系統。加熱元件1、9、21可採用

感應加熱、電阻加熱或火焰加熱。芯部金屬控溫坩堝2、包覆層金屬控溫坩堝8、澆注塞棒4和6、包覆層金屬導流管10、包覆層金屬保溫腔20、芯部金屬液澆注管22以及芯部金屬導流管23可採用耐火材料、石墨、陶瓷(含金屬陶瓷)、高溫合金、鋼、鐵等材料製成。測溫儀5、19可採用紅外測溫或熱電偶測溫。包覆層金屬結晶器11可採用水冷金屬型、或水冷金屬型內襯耐火材料、

石墨、陶瓷(含金屬陶瓷)等材料製成。二次冷卻裝置12採用噴水、吹風、自然冷卻。隔熱層18可採用各種低熱導率的耐火材料。

成形工藝實施例:銅/鋁金屬包復棒材水平連鑄直接複合成形銅/鋁金屬複合棒外直徑30毫米,包覆層銅金屬厚度5毫米。測溫儀5和19採用熱電偶測溫;加熱元件1、9和21均採用電阻加熱;芯部金屬控溫坩堝2和包覆層金屬控溫坩堝8均採用石墨製成;芯部金屬液澆注管22採用高溫合金製成;包覆層金屬結晶器11採用水冷金屬型結晶器內襯石墨製成;二次冷卻裝置12採用吹風冷卻,其速度為4米/秒;芯部金屬控溫坩堝2的溫度控制在鋁的凝固點(約660℃)至凝固點以上200℃的範圍;包覆層金屬控溫坩堝8的溫度控制在銅的凝固點(約1083℃)至凝固點以上200℃的範圍,控制水冷金屬型結晶器11的冷卻水流量為1.0立方米/時,水壓為0.3兆帕;調節連續鑄造拉坯速度V=80毫米/分鐘,可獲得高質量的連鑄銅/鋁金屬複合棒材。

榮譽表彰

2014年11月6日,《一種包復材料水平連鑄直接複合成形設備與工藝》獲得第十六屆中國專利優秀獎。