《一種加工熱處理變形圓盤刀片的工裝的製造方法》是馬鞍山市恆利達機械刀片有限公司於2012年12月24日申請的發明專利,該專利申請號為2012105652534,公布號為CN102974991A,專利公布日為2013年3月20日,發明人是張增明、陳本真、謝敏。

《一種加工熱處理變形圓盤刀片的工裝的製造方法》包括工裝主體的加工和工裝附屬檔案的加工,其步驟為:(1)工裝主體原材料的準備;(2)鍛造毛坯的退火處理;(3)鍛造毛坯的初加工,加工成工裝主體;(4)工裝主體的熱處理;(5)工裝主體的深加工;(6)工裝主體的檢測;(7)工裝附屬檔案原材料的準備;(8)工裝附屬檔案的鍛造毛坯的退火處理;(9)工裝附屬檔案的鍛造毛坯的車加工;(10)將工裝主體與工裝附屬檔案用螺釘緊固在一起,組合使用。該發明通過合理的成分組成和該成分對應的熱處理工藝,達到工裝無變形的效果,在用於固定圓盤刀片時,能快速消除圓盤刀片的變形層,提高圓盤刀片的加工精度,提高產品的合格率。

2017年6月22日,《一種加工熱處理變形圓盤刀片的工裝的製造方法》獲得安徽省第五屆專利獎優秀獎。

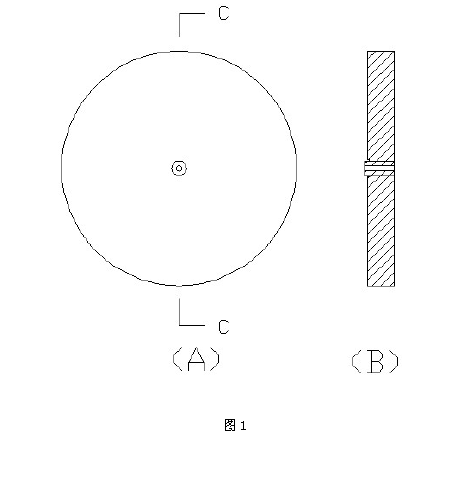

(概述圖為《一種加工熱處理變形圓盤刀片的工裝的製造方法》的摘要附圖)

基本介紹

- 中文名:一種加工熱處理變形圓盤刀片的工裝的製造方法

- 公布號:CN102974991A

- 公布日:2013年3月20日

- 申請號:2012105652534

- 申請日:2012年12月24日

- 申請人:馬鞍山市恆利達機械刀片有限公司

- 地址:安徽省馬鞍山市博望區博望鎮

- 發明人:張增明、陳本真、謝敏

- 代理機構:南京知識律師事務所

- 代理人:蔣海軍

- Int.Cl.:B23P15/00(2006.01)I、C22C38/42(2006.01)I、C22C38/16(2006.01)I、C22C38/20(2006.01)I、C22C38/18(2006.01)I

- 類別:發明專利

專利背景,發明內容,專利目的,技術方案,改善效果,附圖說明,技術領域,權利要求,實施方式,榮譽表彰,

專利背景

縱剪分條機依靠縱剪機圓盤刀片在板材上滾動,從而來完成對板材的無限長剪下動作。縱剪分條機用於金屬卷材,鋁板、不鏽鋼板、矽鋼板、塑膠片材、PVC、紙張等的縱向滾剪。縱剪機圓盤刀片廣泛套用於航天航空、汽車製造、礦山機械、五金製造、家電、建材、包裝、電力電工等行業。例如中國專利申請號201110183791.2,名稱為一種鈦及鈦合金帶卷加工方法的專利在加工時就需要藉助縱剪機將鈦帶分切成不同寬度的窄帶。

熱處理是刀具加工過程中必不可少的一道重要工序,直接關係到刀具的使用性能和使用壽命。但是,淬火變形對熱處理質量的影響最大。嚴重的淬火變形往往很難通過最後的精加工加以修正,結果使工件因尺寸超差或形位超差而報廢,造成先前各道工序人力、物力的損失,增加了企業的成本。

高精度縱剪機圓盤刀片是很多刀具生產企業的主打產品,質量的好壞直接關係到企業的興衰。高精度縱剪機圓盤刀片對平面度的要求極高,甚至要求刀片的平面度控制在0.002之內。攻克熱處理變形成為刀具生產企業生產合格高精度縱剪機圓盤刀片必須突破的技術瓶頸。

2012年12月之前熱處理技術中,由於高精度縱剪機圓盤刀片的結構形狀、原材料質量、熱處理前的加工狀態、刀片的自重以及刀片在爐中加熱和冷卻時的支撐或夾持不當等因素都會造成刀片變形。當熱處理變形時要通過最後的精加工加以修正,並且對熱處理變形的刀片進行校正和機加工修整的加工成本較高。

2012年12月之前技術在高精度縱剪機圓盤刀片生產過程中的熱處理步驟後,熱處理變形量超過刀片單邊磨量1/3的數量往往超過投產總量的30%以上。刀具生產企業為此投入大量的人力、物力來消除熱處理變形給刀具加工帶來的不良影響。為了在後續精加工過程中消除熱處理變形,刀具生產企業想盡了種種可能的辦法。通常在刀具磨削時採用墊布校平的方法,即在MG7340吸台上墊上厚厚的幾層布,刀片再放在布上,以減少吸台的磁力,便於砂輪將刀片的變形層磨削。但使用這種方法,由於削弱了吸台對刀片的吸力,刀片容易在磨削的過程中飛出,極易造成安全生產事故。

2012年12月之前加工縱剪機圓盤刀片的技術改進都在怎么樣對圓盤刀片進行磨削,例如中國專利號201120374299.9,公開日2012年07月04日,公開了一份名稱為一種半自動簡易齒式圓盤刀片磨刃裝置的專利檔案,該專利是通過一種新型裝置來完成對圓盤刀片的磨削,但是2012年12月之前技術中能進行精磨的機器很多,精度也較高,而提高縱剪機圓盤刀片的重點應該是解決磨削加工時用於固定圓盤刀片的工裝,保證工裝的平整才能使得加工出來的縱剪機圓盤刀片達到平整的目的,但是2012年12月之前的工裝存在表面不平整,使用過程中易變形的問題,工裝的變形更加容易導致圓盤刀片磨削時尺寸不穩定,所以技術研究方向的錯誤,導致了縱剪機圓盤刀片加工成本一直較高,價格昂貴。

發明內容

專利目的

針對2012年12月之前技術中高精度縱剪機圓盤刀片經熱處理後變形大,在後續精加工工序消除熱處理變形層時由於固定圓盤刀片的工裝容易發生變形導致加工精度不夠、產品合格率低,費時費力的問題,《一種加工熱處理變形圓盤刀片的工裝的製造方法》其通過合理的成分組成和該成分對應的熱處理工藝,使得工裝具有不易變形的優點,在用於固定圓盤刀片時,能快速消除圓盤刀片的變形層,提高圓盤刀片的加工精度,提高產品的合格率。

技術方案

《一種加工熱處理變形圓盤刀片的工裝的製造方法》包括工裝主體的加工和工裝附屬檔案的加工,其步驟為:

A、工裝主體的加工:

(1)工裝主體原材料的準備:工裝主體採用鍛造毛坯製得,該鍛造毛坯組分的質量百分比為:C:0.95-1.05%、Mn:0.25-0.45%、Si:0.15-0.35%、S:≤0.020%、P:≤0.027%、Cr:1.40-1.65%,餘量為Fe;

(2)鍛造毛坯的退火處理:將經步驟(1)中的鍛造毛坯經過退火爐對其進行退火,以降低硬度、改善切削加工性能,其退火溫度為790-810℃,退火時間為4~6小時,在退火爐中冷至710-720℃後進行空冷,使得鍛造毛坯的硬度為HB207-229;

(3)鍛造毛坯的初加工,加工成工裝主體;

(4)工裝主體的熱處理:將經步驟(3)車加工的工裝主體,在20分鐘內加熱到860℃,保溫60分鐘後淬火,油淬,然後在150-170℃溫度下進行回火,回火兩次,使工裝主體硬度達到HRC61~63;

(5)工裝主體的深加工:將經步驟(4)熱處理的工裝主體,進一步深加工,其步驟為:

①用鏟刀鏟去表面氧化層;

②工裝主體外圓噴砂處理;

③將工裝主體裝夾在車床上,進行精車;

④卸下工裝主體,精磨工裝主體平面;

(6)工裝主體的檢測:為保證工裝達到設計效果,發揮應有的作用,在上述加工工序完成後,必須對工裝的有效性進行檢測。

B、工裝附屬檔案的加工

(7)工裝附屬檔案原材料的準備:工裝附屬檔案採用鍛造毛坯製得,該鍛造毛坯組分的質量百分比為:C:0.55-0.65%、Si:0.17-0.37%、Mn:0.50-0.80%、P:≤0.035%、S:≤0.040%、Cr+Cu+Ni≤0.50%,餘量為Fe;

(8)鍛造毛坯的退火處理:將步驟(7)中的鍛造毛坯經過退火爐對其進行退火,以降低硬度、改善切削加工性能,其退火溫度為760-780℃,退火時間為4~6小時,在退火爐中冷至660-680℃之後進行空冷,使得鍛造毛坯的硬度為HBS≤187;

(9)鍛造毛坯的車加工:將經步驟(8)退火處理後的工件進行車加工;

(10)將工裝主體與工裝附屬檔案用螺釘緊固在一起,組合使用。

優選的,所述的步驟(1)中,工裝主體鍛造毛坯的組分按百分比為:C:1.00%、Mn:0.34%、Si:0.23%、S:≤0.020%、P:≤0.027%、Cr:1.50%,餘量為Fe。優選的,所述的步驟(2)中,鍛造毛坯的退火溫度為800℃,退火時間為5小時,在退火爐中冷至715℃後進行空冷。優選的,所述的步驟(4)中,油淬的淬火介質為2號普通淬火油。優選的,所述的步驟(7)中,鍛造毛坯組分的質量百分比為:C:0.61%、Si:0.23%、Mn:0.65%、P:≤0.035%、S:≤0.040%、Cr:0.20%、Cu:0.10%、Ni:0.20%,餘量為Fe。 更優選的,所述的步驟(8)中鍛造毛坯的退火處理,其退火溫度為780℃,退火時間為4小時,在退火爐中冷至660℃之後進行空冷。

改善效果

《一種加工熱處理變形圓盤刀片的工裝的製造方法》具有如下顯著效果:

(1)該發明工裝主體的加工和工裝附屬檔案的加工都通過合理的成分和熱處理工藝控制,得到的工裝不易變形,表面平整,在用於固定圓盤刀片時,能快速消除圓盤刀片的變形層,提高圓盤刀片的加工精度,提高產品的合格率;

(2)該發明在使用時削弱了吸台對圓盤刀片的磁吸力,使得縱剪機圓盤刀片變形層磨削時不受吸台的強磁力影響,提高加工的精度,避免了圓盤刀片在失磁後變形層反彈,由於變形層系在基本失磁的情況下通過砂輪磨削消除的,不存在反彈現象,一步到位,大大提高了生產效率;

(3)該發明所採用的鍛造毛坯淬透性好,淬火時只需要2號普通淬火油即可;

(4)該發明方法簡單,成本低,加工容易。

附圖說明

圖1(A)為工裝主體的主視圖;

圖1(B)為圖1(A)中工裝主體的C-C剖視圖;

圖2(A)為工裝附屬檔案的主視圖;

圖2(B)為圖2(A)中工裝附屬檔案的D-D剖視圖;

圖3為工裝主體和工裝附屬檔案的組裝示意圖。

技術領域

《一種加工熱處理變形圓盤刀片的工裝的製造方法》涉及刀具加工技術領域,具體地說,涉及一種加工縱剪機圓盤刀片時採用的工裝的加工方法,更具體地說,涉及一種加工熱處理變形圓盤刀片的工裝的製造方法。

權利要求

1.《一種加工熱處理變形圓盤刀片的工裝的製造方法》包括工裝主體的加工和工裝附屬檔案的加工,其步驟為:

A、工裝主體的加工

(1)工裝主體原材料的準備:工裝主體採用鍛造毛坯製得,該鍛造毛坯組分的質量百分比為:C:0.95-1.05%、Mn:0.25-0.45%、Si:0.15-0.35%、S:≤0.020%、P:≤0.027%、Cr:1.40-1.65%,餘量為Fe;

(2)鍛造毛坯的退火處理:將經步驟(1)中的鍛造毛坯經過退火爐對其進行退火,其退火溫度為790-810℃,退火時間為4~6小時,在退火爐中冷至710-720℃後進行空冷;

(3)鍛造毛坯的初加工,加工成工裝主體;

(4)工裝主體的熱處理:

將經步驟(3)車加工的工裝主體,在20分鐘內加熱到860℃,保溫60分鐘後淬火,油淬,然後在150-170℃溫度下進行回火,回火兩次;

(5)工裝主體的深加工:將經步驟(4)熱處理的工裝主體,進一步深加工,其步驟為:

①用鏟刀鏟去表面氧化層;

②工裝主體外圓噴砂處理;

③將工裝主體裝夾在車床上,進行精車;

④卸下工裝主體,精磨工裝主體平面;

(6)工裝主體的檢測:

B、工裝附屬檔案的加工

(7)工裝附屬檔案原材料的準備:工裝附屬檔案採用鍛造毛坯製得,該鍛造毛坯組分的質量百分比為:C:0.55-0.65%、Si:0.17-0.37%、Mn:0.50-0.80%、P:≤0.035%、S:≤0.040%、Cr+Cu+Ni≤0.50%,餘量為Fe;

(8)鍛造毛坯的退火處理:將步驟(7)中的鍛造毛坯經過退火爐對其進行退火,其退火溫度為760-780℃,退火時間為4~6小時,在退火爐中冷至660-680℃之後進行空冷;

(9)鍛造毛坯的車加工:將經步驟(8)退火處理後的工件進行車加工;

(10)將工裝主體與工裝附屬檔案用螺釘緊固在一起,組合使用。

2.根據權利要求1所述的一種加工熱處理變形圓盤刀片的工裝的製造方法,其特徵在於:所述的步驟(1)中,工裝主體鍛造毛坯的組分質量百分比為:C:1.00%、Mn:0.34%、Si:0.23%、S:≤0.020%、P:≤0.027%、Cr:1.50%,餘量為Fe。

3.根據權利要求1所述的一種加工熱處理變形圓盤刀片的工裝的製造方法,其特徵在於:所述的步驟(2)中,鍛造毛坯的退火溫度為800℃,退火時間為5小時,在退火爐中冷至715℃後進行空冷。

4.根據權利要求1所述的一種加工熱處理變形圓盤刀片的工裝的製造方法,其特徵在於:所述的步驟(4)中,油淬的淬火介質為2號普通淬火油。

5.根據權利要求1-4中任意一項所述的一種加工熱處理變形圓盤刀片的工裝的製造方法,其特徵在於:所述的步驟(7)中,鍛造毛坯組分的質量百分比為:C:0.61%、Si:0.23%、Mn:0.65%、P:≤0.035%、S:≤0.040%、Cr:0.20%、Cu:0.10%、Ni:0.20%,餘量為Fe。

6.根據權利要求5所述的一種加工熱處理變形圓盤刀片的工裝的製造方法,其特徵在於:所述的步驟(8)中鍛造毛坯的退火處理,其退火溫度為780℃,退火時間為4小時,在退火爐中冷至660℃之後進行空冷。

實施方式

- 實施例1

《一種加工熱處理變形圓盤刀片的工裝的製造方法》以生產磨削φ320×φ220×10LD型縱剪機圓盤刀片為例,所採用的工裝的的形狀如圖1、圖2和圖3所示,製造方法包括工裝主體的加工和工裝附屬檔案的加工,其步驟為:

A、工裝主體的加工

(1)工裝主體原材料的準備:工裝主體採用鍛造毛坯製得,該鍛造毛坯組分的質量百分比為:C:0.95-1.05%、Mn:0.25-0.45%、Si:0.15-0.35%、S:≤0.020%、P:≤0.027%、Cr:1.40-1.65%,餘量為Fe;該範圍均可,該實施例工裝主體鍛造毛坯的組分優選的質量百分比為:C:1.00%、Mn:0.34%、Si:0.23%、S:≤0.020%、P:≤0.027%、Cr:1.50%,餘量為Fe。

(2)鍛造毛坯的退火處理:將經步驟(1)中的鍛造毛坯經過退火爐對其進行退火,以降低硬度、改善切削加工性能,其退火溫度為790-810℃,退火時間為4~6小時,在退火爐中冷至710-720℃後進行空冷,使得鍛造毛坯的硬度為HB207-229;該實施例優選鍛造毛坯的退火溫度為800℃,退火時間為5小時,在退火爐中冷至715℃後進行空冷;鍛造毛坯的硬度為HB220;

(3)鍛造毛坯的初加工,加工成如圖1所示的工裝主體;

(4)工裝主體的熱處理:將經步驟(3)車加工的工裝主體,在20分鐘內加熱到860℃,保溫60分鐘後淬火,油淬,油淬的淬火介質為2號普通淬火油,然後在150-170℃溫度下進行回火,回火兩次,工裝主體硬度達到HRC61~63;該實施例優選兩次回火的溫度分別為150℃和170℃,工裝主體硬度達到HRC63;

(5)工裝主體的深加工:將經步驟(4)熱處理的工裝主體,進一步深加工,其步驟為:

①用鏟刀鏟去表面氧化層;

②工裝主體外圓噴砂處理;

③將工裝主體裝夾在車床上,進行精車;

④卸下工裝主體,精磨工裝主體平面;

(6)工裝主體的檢測:為保證工裝達到設計效果,發揮應有的作用,在上述5道加工工序完成後,必須對工裝的有效性進行檢測。將工裝裝夾在檢測芯棒上,芯棒兩側用車床頂針頂緊;用千分表檢測工作平面跳動,千分表上顯示的跳動值在0.002之內合格。

B、工裝附屬檔案的加工

(7)工裝附屬檔案原材料的準備:工裝附屬檔案採用鍛造毛坯製得,該鍛造毛坯組分的質量百分比為:C:0.55-0.65%、Si:0.17-0.37%、Mn:0.50-0.80%、P:≤0.035%、S:≤0.040%、Cr+Cu+Ni≤0.50%,餘量為Fe;這個範圍都可以,該實施例優選鍛造毛坯組分的質量百分比為:C:0.61%、Si:0.23%、Mn:0.65%、P:≤0.035%、S:≤0.040%、Cr:0.20%、Cu:0.10%、Ni:0.20%,餘量為Fe;

(8)鍛造毛坯的退火處理:將步驟(7)中的鍛造毛坯經過退火爐對其進行退火,以降低硬度、改善切削加工性能,其退火溫度為760-780℃,退火時間為4~6小時,在退火爐中冷至660-680℃之後進行空冷,使得鍛造毛坯的硬度為HBS≤187;該實施例優選鍛造毛坯的退火處理,其退火溫度為780℃,退火時間為4小時,在退火爐中冷至660℃之後進行空冷,鍛造毛坯的硬度為HBS169。

(9)鍛造毛坯的車加工:將經步驟(8)退火處理後的工件進行車加工;將鍛造毛坯車加工成圖2所示的形狀。

(10)將工裝主體與工裝附屬檔案用螺釘緊固在一起,組合使用,組合效果如圖3所示。

使用時將工裝主體固定在磨床上,然後將圓盤刀片固定在工裝附屬檔案上。工裝具有不易變形的優點,在用於固定圓盤刀片時,能快速消除圓盤刀片的變形層,提高圓盤刀片的加工精度,提高產品的合格率。

- 實施例2

同實施例1,所不同的是,步驟(1)中工裝主體的加工鍛造毛坯組分的質量百分比為:C:0.95%、Mn:0.45%、Si:0.15%、S:≤0.020%、P:≤0.027%、Cr:1.65%,餘量為Fe;步驟(2)中鍛造毛坯的退火處理時,其退火溫度為790℃,退火時間為6小時,在退火爐中冷至710℃後進行空冷;步驟(4)中工裝主體的熱處理:在18分鐘時加熱到860℃,兩次回火的溫度分別是150℃和160℃;步驟(7)中鍛造毛坯組分的質量百分比為:C:0.55%、Si:0.37%、Mn:0.50%、P:≤0.035%、S:≤0.040%、Cr:0.20%、Cu:0.20%,餘量為Fe;步驟(8)中退火溫度為770℃,退火時間為5小時,在退火爐中冷至680℃之後進行空冷。將工裝主體與工裝附屬檔案用螺釘緊固在一起使用,本工裝變形小,加工的圓盤剪刀片的加工精度高。

- 實施例3

同實施例1,所不同的是,步驟(1)中工裝主體的加工鍛造毛坯組分的質量百分比為:C:1.05%、Mn:0.25%、Si:0.35%、S:≤0.020%、P:≤0.027%、Cr:1.40%,餘量為Fe;步驟(2)中鍛造毛坯的退火處理時,其退火溫度為810℃,退火時間為4小時,在退火爐中冷至720℃後進行空冷;步驟(4)中工裝主體的熱處理:在19分鐘時加熱到860℃,兩次回火的溫度分別是165℃和165℃;步驟(7)中鍛造毛坯組分的質量百分比為:C:0.65%、Si:0.17%、Mn:0.80%、P:≤0.035%、S:≤0.040%、Cr:0.10%、Cu:0.10%、Ni:0.10%,餘量為Fe;步驟(8)中退火溫度為760℃,退火時間為6小時,在退火爐中冷至668℃之後進行空冷。將工裝主體與工裝附屬檔案用螺釘緊固在一起使用,本工裝變形小,加工的圓盤剪刀片的加工精度高。

榮譽表彰

2017年6月22日,《一種加工熱處理變形圓盤刀片的工裝的製造方法》獲得安徽省第五屆專利獎優秀獎。