專利背景

丙烯均聚物結構的剪裁性使其在注塑、擠出、流延、雙向拉伸等加工領域中獲得了廣泛的套用。但普通的

聚丙烯分子鏈為線性結構,不像非晶的聚合物(如聚苯乙烯PS)那樣在較寬的溫度範圍記憶體在類似橡膠彈性的區域,因此,聚丙烯不能在較寬的溫度範圍內進行熱成型。同時,聚丙烯的軟化點與熔點接近,當溫度高於熔點後,其熔體強度和熔體的粘度急劇下降,導致熱成型時製品壁厚不均,擠出、塗布、壓延時容易出現邊緣捲曲、收縮,擠出發泡時泡孔塌陷等問題,這限制了其在熱成型、發泡和吹塑等領域的套用。因此,研製具有高熔體強度和良好的延展性的聚丙烯,一直是人們感興趣的課題。所謂的高熔體強度聚丙烯(HMSPP)就是指熔體在拉伸情況下,斷裂時可承受更高的力。一般地,2011年1月以前的熔體流動速率MFR為2克/10分鐘左右的丙烯均聚物,其較高的熔體強度可達到0.8-1N(牛頓)。

影響聚丙烯熔體強度的主要因素是聚合物分子的結構,包括分子量的大小,分子量分布和分子鏈上是否含有長支鏈以及長支鏈的長度和分布等等。通常,丙烯聚合物的分子量越大,其熔體強度越大;但分子量越大,對於聚丙烯的後加工成型性能越不利。因此,對於考慮到材料的實際套用,使聚丙烯具有較寬的分子量分布是需要的,另外,使聚合物中含有“很高分子量級分”也是非常重要的,這樣可以明顯地提高聚丙烯的熔體強度。為了獲得最佳的丙烯聚合物的性能,理想的聚合物產物應同時含有少量的“很高分子量聚合物級分”、一定量的“較高分子量聚合物級分”和較大量的“低分子量聚合物級分”。

已公開的提高聚丙烯熔體強度的方法一般包括:通過聚合工藝技術提高聚丙烯分子量、改善其分布或引入支鏈結構的辦法,或採取在聚合物加工成型時與其他非晶或低結晶樹脂、彈性體進行共混。其中調變聚合工藝技術是較為常用的方法,通常是通過多個反應器製備寬分子量分布聚丙烯或採用茂金屬催化劑原位聚合得到長支鏈聚丙烯,從而提高最終聚合物的熔體強度。其中,採用多個串聯的反應器製備寬分子量分布聚丙烯是最為常用的,其通常是在選擇不同的氫氣量、不同的共聚單體,即在有利於生產不同分子量聚合物的不同反應器中通過串聯聚合得到寬分子量分布(MWD)的聚丙烯,例如:其中一種反應器有利於生產較高分子量的聚合物,而另一種反應器則有利於生產較低分子量的聚合物。

例如美國專利US6875826和US7365136中公開了一種製備具有高熔體強度和寬分子量分布的丙烯聚合物的方法,其在串聯的環管-氣相聚合反應器中,選擇一種具有較低氫調敏感性的Ziegler-Natta催化劑,該Ziegler-Natta催化劑的最大特點就是需要採用一種含有環烷基的矽氧烷例如二環戊基二甲氧基矽烷作為外給電子體,進行多級的(兩個反應器)的丙烯均聚合或共聚合反應。通過控制各反應器的氫氣濃度,第一階段生產“高分子量級分”的聚丙烯(MFR<0.1克/10分鐘),其重量含量為10-35%,第二階段生產“低分子量級分”的聚丙烯(MFR>0.5克/10分鐘),其重量含量為65-90%,最終聚合物的MFR=0.1-20克/分鐘。反應最終得到具有寬分子量分布(Mw/Mn>6)、線性高熔體強度丙烯均聚物。

眾所周知,對於丙烯聚合而言,外給電子體的種類通常會對聚合物的立構規整性和分子量分布產生明顯的影響。當採用上述的通過多個反應器製備寬分子量分布均聚聚丙烯的方法時,理想狀態是使決定聚合物力學性能的高分子量級分的分子量和等規度越高越好,尤其具備一定量的“很高分子量級分”;而決定聚合物擠出性能(加工性能)的“低分子量級分”的分子量越低越好,且要具備較多的含量。但由於上述專利中催化劑的組分和特性在兩個反應器內並沒有變化,因此在兩個階段的聚合反應中,催化劑對於分子量調節劑(氫氣)的反應敏感性是一致的,這樣對於聚合物鏈特性的控制或調節具有一定的局限性。

具體地說,當在催化劑體系中使用具有較低氫調敏感性的外給電子體時,雖然可以在生產較高分子量級分的第一階段使聚合物的分子量較高,但其在生產較低分子量級分的第二階段時,由於對氫調的不敏感性,則需要極高的氫氣含量,才能達到實際的要求。而若在催化劑體系中使用具有較高氫調敏感性外給電子體時,雖然生產較低分子量級分的第二階段時氫氣用量較少,但其在生產較高分子量級分的第一階段時,分子量不能做得的足夠大,從而影響最終產品的力學性能。

另如專利CN1241196A中描述的聚丙烯樹脂組合物及其用途,也使用兩段法得到高熔融張力的聚丙烯樹脂組合物;其中第一階段在無氫氣條件下製備高分子量的聚丙烯,第二段在氫氣存在條件下製備低分子量的聚丙烯,整個過程中使用相同的外給電子體,如二環戊基二甲氧基矽烷;所製備得到的聚丙烯可含有分子量大於1.5×10的高分子量成分。但其同樣不能解決前述專利伴隨的問題。

在專利CN1156999A“用於烯烴聚合的二元給體催化劑體系”中在不同階段使用了兩種不同的催化劑,其第一階段使用四乙氧基矽烷作外給電子體,第二階段使用二環戊基二甲氧基矽烷作外給電子體;與此相似的還有專利CN1612901A和US6686433B1。這些專利發明目的不是為了得到大分子,從而得到高熔體強度的聚丙烯;其工藝步驟也是先製備小分子聚丙烯,再在第二階段製備較大分子的聚丙烯,從而得到高結晶度的聚烯烴。若使用這些專利所述方法生產聚丙烯,第一階段製備小分子時,該對氫調敏感較高的外給電子體還將在第二階段起作用,因而在第二階段無法製備出超大分子。同樣,在這些專利中也無法得到具有優越力學性能和加工性能的高熔體強度的丙烯均聚物。

對於某些聚丙烯的具體套用,例如發泡製品,其熔體流動速率MFR的要求約為2-3克/10分鐘,由於上述聚合工藝的局限性,使其聚合物中“很高分子量聚合物的級分”、“較高分子量聚合物的級分”和“低分子量聚合物級分”這三個級分的分布不夠理想。因此,對最終聚合物的性能產生一定的影響。

發明內容

專利目的

《一種具有高熔體強度的丙烯均聚物及其製備方法》的目的是提供一種採用直接聚合法製備高熔體強度的丙烯均聚物的方法。

技術方案

通過反覆試驗發現,在串聯操作的不同丙烯聚合反應階段中,根據不同分子量級分的要求,通過控制Ziegler-Natta催化劑體系中外給電子體組分在不同反應階段的種類和比例,優選地結合分子量調節劑用量的控制,可製備具有寬分子量分布、並含有“很高分子量級分”的丙烯聚合物,該聚合物具有很好的力學性能,特別是具有很高的熔體強度。

《一種具有高熔體強度的丙烯均聚物及其製備方法》的丙烯聚合方法,包括在兩個或兩個以上的串聯操作的反應器中,進行兩階段或兩階段以上丙烯均聚合反應,其中:

第一階段:Ziegler-Natta催化劑存在下,在50~100℃的聚合溫度下,進行丙烯的均聚合反應,所得聚合物的MFR控制為0.01-0.3克/10分鐘,所述的Ziegler-Natta催化劑中包括第一外給電子體組分;第二階段:在第一階段反應生成物的基礎上,氫氣存在下,加入第二外給電子體組分繼續進行丙烯的均聚合反應;最終聚合物的MFR控制為0.2-10克/10分鐘;其中,第一外給電子體組分如通式RnSi(OR)4-n所示,式中R相同或不同,為C3-C6支化的或環狀的脂族基團;R為C1-C3直鏈脂族基團;n為1或2;第二外給電子體組分如通式RnSi(OR)4-n所示,式中n為0或1或2,R和R為相同或不同的C1-C3直鏈脂族基團;或第二外給電子體組分如通式為RRSi(OR)2所示,通式中R為C1-C3直鏈脂族基團,R為C3-C6支化的或環狀的脂族基團,R為C1-C3直鏈脂族基團;且所述第一外給電子體比第二外給電子體的氫調敏感度低;所述MFR按ISO1133,230℃,2.16千克載荷下測定。

優選的,第一階段中,Ziegler-Natta催化劑由以下組分組成:(1)一種以鎂、鈦、鹵素和內給電子體為主要組分的固體催化劑組分,(2)一種有機鋁組分,(3)第一外給電子體組分;其中組分(1)與組分(2)之間的比例以鈦鋁比計為1:10~500(重量比);組分(2)與組分(3)之間的比例為10~150:1(重量比);第二階段中,有機鋁組分與補入的第二外給電子體組分間的比例為1~50:1(重量比)。

優選的,為實現對不同分子量級分的要求,在第一階段反應中,調整第一外給電子體組分的用量,使其與有機鋁比例為1:15~100(重量比);在第二階段反應中,按第一階段加入的有機鋁組分的量確定,補入第二外給電子體組分,使其與有機鋁比例為1:2~20(重量比)。

第一階段與第二階段的氫氣加入量以最終MFR的要求來控制。優選的,在第一階段中,氫氣含量小於或等於300ppmV。

其中第一外給電子體組分如通式RnSi(OR)4-n所示,式中R相同或不同,為C3-C6支化的或環狀的脂族基團;R為C1-C3直鏈脂族基團,例如甲基、乙基或丙基;n為1或2。

其中第二外給電子體組分如通式RnSi(OR)4-n所示,式中n為0或1或2,R和R為相同或不同的C1-C3直鏈脂族基團;或如通式為RRSi(OR)2所示,通式中R為C1-C3直鏈脂族基團,R為C1-C3直鏈脂族基團,R為C3-C6支化的或環狀的脂族基團。

其中第一階段與第二階段的產率比為30:70~70:30,優選為40:60~60:40。

在《一種具有高熔體強度的丙烯均聚物及其製備方法》的聚合反應方法中,丙烯聚合的催化劑包括但不僅限於Ziegler-Natta催化劑。使用的Ziegler-Natta催化劑已被大量公開,優選具有高立構選擇性的催化劑,此處所述的高立構選擇性的Ziegler-Natta催化劑”是指可以製備全同立構指數大於95%的丙烯均聚物。此類催化劑通常含有(1)固體催化劑組分,優選為含鈦的固體催化劑活性組分;(2)有機鋁化合物助催化劑組分;(3)外給電子體組分。

可供使用的這類含有活性固體催化劑組分(1)的具體實例公開在中國專利CN85100997、CN98126383.6、CN98111780.5、CN98126385.2、CN93102795.0、CN00109216.2、CN99125566.6、CN99125567.4、CN02100900.7中。所述的催化劑可以直接使用,也可以經過預絡合和/或預聚合後加入。中國專利CN85100997、CN93102795.0、CN98111780.5和CN02100900.7中所描述的催化劑,用於該發明高熔體強度聚丙烯製備方法特別具有優勢。

該發明助催化劑組分(2)為有機鋁化合物,優選烷基鋁化合物,更優選三烷基鋁,如:三乙基鋁、三異丁基鋁、三正丁基鋁等,其中含鈦固體催化劑組分與有機鋁化合物助催化劑組分之比,以Al/Ti重量比計為10~500:1。

根據對不同分子量級分的要求,在不同反應器內加入具有不同特性的外給電子體。具體地,在第一階段即第一反應器中,該發明需要製備高分子量級分的丙烯聚合物,為了使該級分具有更高的分子量,選擇了一種具有較低氫調敏感性外給電子體,其如RnSi(OR)4-n所示,式中R相同或不同,為C3-C6支化的或環狀的脂族基團,優選R為環戊基、異丙基或環己基;R為C1-C3直鏈脂族基團,例如甲基、乙基或丙基;n為1或2,優選為2。具體化合物如:二環戊基二甲氧基矽烷、二異丙基二甲氧基矽烷、二環己基二甲氧基矽烷、二異丁基二甲氧基矽烷等。

優選其中第一外給電子體為二環戊基二甲氧基矽烷和/或二異丙基二甲氧基矽烷。

第一階段所得聚合物的MFR值控制在0.01-0.3克/10分鐘,根據實際需要,通常選擇在第一反應器不加入分子量調節劑或加入極少量(小於等於300ppmV)的氫氣作分子量調節劑,以便得到高分子量的級分。

在第一階段聚合反應生成物的基礎上,加入第二外給電子體組分和分子量調節劑(氫氣)進行第二階段的聚合反應,並控制最終聚合物的MFR值控制為1-10克/10分鐘。

第二外給電子體組分的通式為RnSi(OR)4-n,式中n為0或1或2。通式中R和R為相同或不同的C1-C3直鏈脂族基團,例如甲基、乙基或丙基。具體可包括但不僅限於四甲氧基矽烷、四乙氧基矽烷、三甲基甲氧基矽烷、三甲基乙氧基矽烷、二甲基二甲氧基矽烷、二甲基二乙氧基矽烷等。第二外給電子體組分的通式或為RRSi(OR)2,通式中R為C1-C3直鏈脂族基團,R為C1-C3直鏈脂族基團,例如甲基、乙基或丙基,R為C3-C6支化的或環狀的脂族基團;具體化合物如甲基環己基二甲氧矽烷。

其中優選第二外給電子體為四乙氧基矽烷和/或甲基環己基二甲氧基矽烷。

該發明的聚合方法中所述的不同階段的聚合反應可分別在不同的反應器中進行。具體一個實施方案是:第一階段的聚合反應在第一反應器內進行,第二階段的聚合反應在第二反應器內進行。在第一反應器中加入:(1)一種以鎂、鈦、鹵素和內給電子體為主要組分的固體催化劑組分、(2)一種有機鋁組分、(3)第一外給電子體組分,在基本無氫氣的條件下,進行丙烯的均聚合反應,所得聚合產物引入第二反應器,加入第二外給電子體組分,在一定氫氣存在下進行進一步丙烯的均聚合反應。

在第一反應器中,所述的三種催化劑組分可以直接加入到第一反應器內,也可以經過業界共知的預絡合和/或預聚合之後,再加入到第一反應器內。其中預絡合反應的反應器的形式可以是多樣的,其目的是使催化劑各組分能獲得充分有效的混合,可以是連續攪拌釜反應器、環管反應器、含靜態混合器的一段管路,甚至也可以是一段物料處於湍流狀態的管路。

預絡合的溫度可控制在-10~60℃之間,優選的溫度為0~30℃。預絡合的時間控制在0.1~180分鐘,優選的時間為5~30分鐘。

經過或不經過預絡合的催化劑還可以進行任選地預聚合處理。預聚合可在液相本體條件下連續進行,也可以在惰性溶劑中間歇進行。預聚合反應器可以是連續攪拌釜、環管反應器等。預聚合的溫度可控制在-10~60℃之間,優選的溫度為0~40℃。預聚合的倍數控制在0.5~1000倍,優選的倍數為1.0~500倍。

所述的聚合反應可以在丙烯液相中,或在氣相中進行,或採用液-氣組合技術進行。在進行液相聚合時,聚合溫度為0~150℃,以40~100℃為好;聚合壓力應高於丙烯在相應聚合溫度下的飽和蒸汽壓力。在氣相聚合時聚合溫度為0~150℃,以40~100℃為好;聚合壓力可以是常壓或更高,優選壓力為1.0~3.0兆帕(表壓,下同)。

聚合可以是連續進行,也可以間歇進行。連續聚合可以是兩個或多個串聯的液相反應器或氣相反應器,液相反應器可以是環管反應器或攪拌釜反應器,氣相反應器可以是臥式攪拌床反應器或是立式攪拌床反應器或是流化床反應器等,以上液相反應器和氣相反應器也可以任意地搭配組合。該發明的丙烯均聚合反應優選在兩個或兩個以上串聯的環管反應器中進行。

該發明的所得聚合物可以使用設備進行擠出造粒,造粒時通常添加該技術領域使用的添加劑,如抗氧劑、光穩定劑、熱穩定劑、著色劑和填料等。

在該發明的聚合物的製備方法中,通過調整加入串聯的兩反應器或間歇操作時不同階段的外給電子體用量、種類以及氫氣加入量,不需用特殊催化劑,也不用另外加入任何多功能共聚單體;較之於常規僅通過不同加氫濃度調整聚合物分子量分布的方法,該發明可以得到更高分子量組份,可以使用更少量的氫氣。因而可以以更經濟的手段製備更高性能的產品。

該發明的聚合方法不僅可得到較寬分子量分布的丙烯聚合物,而且其最大的特點是“很高分子量級分”的含量較高,同時“低分子量級分”的含量也可保證大於一定量,這樣使所得丙烯聚合物的熔體強度有了明顯地提高,而且還保證了聚合物的加工性能。

該發明最具體的一種具有高熔體強度的丙烯均聚物的製備方法,其特徵在於,在兩個串聯的環管反應器中,進行兩階段丙烯均聚合反應,其中,第一階段:Ziegler-Natta催化劑存在下,在50~100℃的聚合溫度下,在氫氣含量小於或等於300ppmV條件下,進行丙烯的均聚合反應,所得聚合物的MFR控制為0.01-0.3克/10分鐘,所述的Ziegler-Natta催化劑是由以下組分組成:(1)一種以鎂、鈦、鹵素和內給電子體為主要組分的固體催化劑組分,(2)一種有機鋁組分,(3)二環戊基二甲氧基矽烷;其中組分(1)與組分(2)之間的比例以鈦鋁比計為1:10~500(重量比);組分(2)與組分(3)的比例為10~150:1(重量比);第二階段:在第一階段反應生成物的基礎上,氫氣存在下,加入四乙氧基矽烷繼續進行丙烯的均聚合反應;按第一階段加入的有機鋁組分的量確定,補入四乙氧基矽烷,使其與有機鋁比例為1:1~50(重量比);最終聚合物的MFR控制為0.2-10克/10分鐘。

《一種具有高熔體強度的丙烯均聚物及其製備方法》還相應提供一種具有高熔體強度的丙烯均聚物,其具有如下特徵:

(1)在230℃,負載2.16千克時的MFR為0.2-10克/10分鐘;

(2)分子量分布Mw/Mn=6-20;

(3)分子量大於500萬級分的含量大於或等於0.8wt%;

(4)Mz+1/Mn大於或等於70。

為了提高聚合物的熔體強度,提高聚合物的分子量是必須的,但為了保證產品具有良好的加工性能,在一定平均分子量(即一定的MFR)範圍內,控制其分子量的分布是非常關鍵的。該聚合物中,一方面需要具有一定量的“很高分子量聚合物”級分,而另一方面,又需要具有較大量的“低分子量聚合物”級分,即一種較寬範圍的分子量分布。

眾所周知,高分子不是由單一分子量的化合物所組成,即使是一種“純粹”的高分子,也是由化學組成相同、分子量不等、結構不同的同系聚合物的混合物所組成。這種高分子的分子量不均一(即分子量大小不一、參差不齊)的特性,就稱為分子量的多分散性。一般測得的高分子的分子量都是平均分子量。聚合物的平均分子量相同,但分散性不一定相同。通常,人們使用凝膠滲透色譜儀測定聚合物的分子量分布,由分子量分布曲線可以得到數均分子量、重均分子量、Z均分子量或Z+1均分子量。高分子量級分對這些分子量平均值的權重是不同,呈依次增大的趨勢,即Mn<Mw<Mz<Mz+1。通常,人們採用Mw/Mn來表示聚合物的分子量分布,Mn靠近聚合物的低分子量的部分,即低分子量部分對Mn影響較大;Mw靠近聚合物中高分子量的部分,即高分子量部分對Mw影響較大。為了使聚丙烯具有較好的綜合性能/加工性能,一般將丙烯聚合物的分子量分布Mw/Mn控制在6-20之內。

但通過反覆試驗發現,僅僅控制Mw/Mn這一數據,並不能滿足本課題製備高熔體強度的需求,還必須將“很高分子量聚合物級分”定量地控制在一定的範圍內才能達到該發明的目的。特別優選將“很高分子量聚合物級分”和“低分子量聚合物級分”均定量地控制在一定的範圍內。考慮到由於少量的“很高分子量級分”並不顯著影響Mw,但卻能顯著地影響Mz+1。而且較大量的“低分子量聚合物級分”對Mn影響較大,因此,在該發明丙烯聚合物中保證Mz+1/Mn大於或等於70是非常重要的。

上述該發明的丙烯均聚物中,優選地,分子量大於500萬的級分含量大於或等於1.0wt%,更優選地,大於或等於1.5wt%。Mz+1/Mn優選地大於或等於80。優選地,分子量小於5萬的級分的含量大於或等於15.0wt%,小於或等於40wt%;更優選地大於或等於17.5wt%,小於或等於30%。

優選的,該丙烯均聚物在230℃,負載2.16千克時的MFR為1.6-6克/10分鐘;更優選其MFR為2.5-6克/10分鐘。

另外,該發明通過對各分子量級分的控制,可得到分散指數PI為6.0-20.0的聚合物,優選為9.0-16.0。

該發明丙烯均聚物特徵的熔點(Tm)大於或等於163℃,ATREF升溫淋洗曲線的峰溫(Tpeak-atref)大於或等於122℃。二甲苯可溶物含量小於或等於4wt%。

該發明中高熔體強度的丙烯均聚物,優選地具有以下特徵:

(1)在230℃,負載2.16千克時的MFR為0.2-10克/10分鐘,優選地為1.6-6克/10分鐘;

(2)分子量分布Mw/Mn=6-20;

(3)分子量大於500萬級分的含量大於或等於0.8wt%,優選地大於或等於1.0wt%;

(4)Mz+1/Mn大於或等於70,優選地大於或等於80。

更優選地,丙烯均聚物具有以下特徵:

(1)在230℃,負載2.16千克時的MFR為1.6-6克/10分鐘;

(2)分子量分布Mw/Mn=6-20;

(3)分子量大於500萬級分的含量大於或等於1.0wt%;

(4)Mz+1/Mn大於或等於80;

(5)分子量小於5萬級分的含量大於或等於17.5wt%,小於或等於30%;

(6)聚合物的分散指數PI為9.0-16.0。

改善效果

《一種具有高熔體強度的丙烯均聚物及其製備方法》聚合物與2011年1月以前技術相比,具有更高的熔體強度,大於0.8牛頓,甚至可超過2.2牛頓;主要可用於製備發泡製品、雙向拉伸薄膜、熱成形製品及吹塑製品。

權利要求

1.一種具有高熔體強度的丙烯均聚物的製備方法,其特徵在於,在兩個或兩個以上的串聯操作的反應器中,進行兩階段或兩階段以上丙烯均聚合反應,其中:

第一階段:Ziegler-Natta催化劑存在下,在50~100℃的聚合溫度下,進行丙烯的均聚合反應,所得聚合物的MFR控制為0.01-0.3克/10分鐘,所述的Ziegler-Natta催化劑中包括第一外給電子體組分;

第二階段:在第一階段反應生成物的基礎上,氫氣存在下,加入第二外給電子體組分繼續進行丙烯的均聚合反應;

最終聚合物的MFR控制為0.2-10克/10分鐘;其中,第一外給電子體組分如通式RnSi(OR)4-n所示,式中R相同或不同,為C3-C6支化的或環狀的脂族基團;R為C1-C3直鏈脂族基團;n為1或2;第二外給電子體組分如通式RnSi(OR)4-n所示,式中n為0或1或2,R和R為相同或不同的C1-C3直鏈脂族基團;或第二外給電子體組分如通式為RRSi(OR)2所示,通式中R為C1-C3直鏈脂族基團,R為C3-C6支化的或環狀的脂族基團,R為C1-C3直鏈脂族基團;且所述第一外給電子體比第二外給電子體的氫調敏感度低;所述MFR按ISO1133,230℃,2.16千克載荷下測定。

2.根據權利要求1所述的製備方法,第一階段中,Ziegler-Natta催化劑由以下組分組成:(1)一種以鎂、鈦、鹵素和內給電子體為主要組分的固體催化劑組分,(2)一種有機鋁組分,(3)第一外給電子體組分;其中組分(1)與組分(2)之間的比例以鈦鋁比計為1:10~500(重量比);組分(2)與組分(3)之間的比例為10~150:1(重量比);第二階段中,有機鋁組分與補入的第二外給電子體組分間的比例為1~50:1(重量比)。

3.根據權利要求2所述的製備方法,第一階段中,調整第一外給電子體組分的用量,使其與有機鋁比例為1:15~100(重量比);第二階段中,按第一階段加入的有機鋁組分的量確定,補入第二外給電子體組分,使其與有機鋁比例為1:2~20(重量比)。

4.根據權利要求1所述的製備方法,在第一階段中,氫氣含量小於或等於300ppmV。

5.根據權利要求1所述的製備方法,其中第一階段與第二階段的產率比為30:70~70:30。

6.根據權利要求1所述的製備方法,其中所述的丙烯均聚合反應在兩個串聯的環管反應器中進行。

7.根據權利要求1所述的製備方法,其中第一外給電子體為二環戊基二甲氧基矽烷和/或二異丙基二甲氧基矽烷,第二外給電子體為四乙氧基矽烷和/或甲基環己基二甲氧基矽烷。

8.一種具有高熔體強度的丙烯均聚物的製備方法,其特徵在於,在兩個串聯的環管反應器中,進行兩階段丙烯均聚合反應,其中:

第一階段:Ziegler-Natta催化劑存在下,在50~100℃的聚合溫度下,在氫氣含量小於或等於300ppmV條件下進行丙烯的均聚合反應,所得聚合物的MFR控制為0.01-0.3克/10分鐘,所述的Ziegler-Natta催化劑是由以下組分組成:(1)一種以鎂、鈦、鹵素和內給電子體為主要組分的固體催化劑組分,(2)一種有機鋁組分,(3)二環戊基二甲氧基矽烷;其中組分(1)與組分(2)之間的比例以鈦鋁比計為1:10~500(重量比);組分(2)與組分(3)的比例為10~150:1(重量比);

第二階段:在第一階段反應生成物的基礎上,氫氣存在下,按第一階段加入的有機鋁組分的量確定,補入四乙氧基矽烷繼續進行丙烯的均聚合反應,使其與有機鋁比例為1:1~50(重量比);

最終聚合物的MFR控制為0.2-10克/10分鐘;

所述MFR按ISO1133,230℃,2.16千克載荷下測定。

9.一種按權利要求1~8中任意一項所述方法製備得到的具有高熔體強度的丙烯均聚物,其具有以下特徵:

(1)在230℃,負載2.16千克時的MFR為0.2-10克/10分鐘;

(2)分子量分布Mw/Mn=6-20;

(3)分子量大於500萬級分的含量大於或等於0.8wt%;

(4)Mz+1/Mn大於或等於70。

10.根據權利要求9所述的具有高熔體強度的丙烯均聚物,其中分子量大於500萬級分的含量大於或等於1.0wt%。

11.根據權利要求10所述的具有高熔體強度的丙烯均聚物,其中分子量大於500萬級分的含量大於或等於1.5wt%。

12.根據權利要求9所述的具有高熔體強度的丙烯均聚物,其Mz+1/Mn大於或等於80。

13.根據權利要求9所述的具有高熔體強度的丙烯均聚物,其在230℃,負載2.16千克時的MFR為2.5-6克/10分鐘。

14.根據權利要求9所述的具有高熔體強度的丙烯均聚物,其中分子量小於5萬級分的含量大於或等於15.0wt%,小於或等於40%。15.根據權利要求14所述的具有高熔體強度的丙烯均聚物,其中分子量小於5萬級分的含量大於或等於17.5wt%,小於或等於30%。

16.根據權利要求9所述的具有高熔體強度的丙烯均聚物,其特徵在於,聚合物的分散指數PI為6.0-20.0。

17.一種按權利要求1~8中任意一項所述方法製備得到的具有高熔體強度的丙烯均聚物,其具有以下特徵:

(1)在230℃,負載2.16千克時的MFR為1.6-6克/10分鐘;

(2)分子量分布Mw/Mn=6-20;

(3)分子量大於500萬級分的含量大於或等於1.0wt%;

(4)Mz+1/Mn大於或等於80;

(5)分子量小於5萬級分的含量大於或等於17.5wt%,小於或等於30%;

(6)聚合物的分散指數PI為9.0-16.0。

18.根據權利要求9-17中任意一項所述丙烯均聚物可用於製備發泡製品、熱成形製品、雙向拉伸薄膜及吹塑製品。

技術領域

《一種具有高熔體強度的丙烯均聚物及其製備方法》涉及一種製備具有高熔體強度聚丙烯的多步丙烯均聚方法。該發明還涉及一種丙烯聚合物,更具體地說,涉及一種具有高熔體強度的丙烯均聚物,特別適用於製備發泡製品、熱成形製品、雙向拉伸薄膜、吹塑薄膜及吹塑製品。

實施方式

操作內容

下面將通過具體的實施例對《一種具有高熔體強度的丙烯均聚物及其製備方法》進行詳細描述,但其僅僅是解釋而不是限定該發明。

實施例中聚合物有關數據按以下測試方法獲得:

①熱變形溫度的檢測:按照ASTM D648-07檢測。

②熔體強度:採用德國Geottfert Werkstoff Pruefmaschinen公司生產的Rheoten熔體強度儀。該儀器包括一對旋轉方向相反的輥子,聚合物經單螺桿擠出機熔融塑化後,再經90°轉向的圓孔模頭擠出,夾持在兩個輥子之間採用等加速加速方式被單軸拉伸,拉伸力可通過測量力元件測定,從拉伸開始至熔體斷裂時測得的最大力值即所謂的熔體強度。

③熔體流動速率(MFR)按ISO1133,230℃,2.16千克載荷下測定。

④分子量多分散指數PI:用美國Rheometric Scientific Inc出售的型號為ARES(高級流變儀擴展系統)的流變儀在190℃,一定頻率範圍測定樣品的粘度及模量值,樣品夾具的型式為平板式。分子量多分散指數PI=105/G,G為“存儲模量(G’)—頻率曲線”與“損耗模量(G”)—頻率曲線”交點處的模量值。測試前將樹脂樣品在200℃模壓成2毫米的薄片。

⑤分子量分布(Mw/Mn,Mz+1/Mn):採用英國Polymer Laboratories公司產PL-GPC220凝膠滲透色譜儀和西班牙Polymer Char公司產的IR5檢測器聯用測定樣品的分子量及分子量分布,色譜柱為3根串聯Plgel10μm MIXED-B柱,溶劑及流動相為1,2,4-三氯苯(含0.3克/1000毫升抗氧劑2,6-二丁基對甲酚),柱溫150℃,流速1.0毫升/分鐘。

⑥樹脂拉伸強度按ASTM D638-00測量。

⑦樹脂彎曲強度和彎曲模量按ASTM D790-97測量。

⑧IZOD缺口衝擊強度按ASTM D256-00測量。

⑨特性粘數:採用美國VISCOTEK公司的Y501C特性粘數分析儀,按ASTM D5225-1998方法測量。溶劑為十氫萘,測試溫度135℃。

⑩可溶物含量:採用西班牙PolyChar公司的CRYSTEX儀器測得,溶劑為三氯苯。其結果用根據ASTM D5492-2006標準測得的聚合物的冷二甲苯可溶物數據校正。

實施案例

聚合反應在一套聚丙烯中試裝置上進行。其主要設備包括預聚反應器、第一環管反應器和第二環管反應器。聚合方法及步驟如下:

(1)預聚合反應:

主催化劑(含鈦的固體催化劑活性組分)採用中國專利CN93102795中實施例1描述的方法得到,其Ti含量:2.4wt%,Mg含量18.0wt%,鄰苯二甲酸二正丁酯含量:13wt%。

主催化劑、助催化劑(三乙基鋁)、第一種外給電子體(二環戊基二甲氧基矽烷,DCPMS)經10℃、20分鐘預接觸後,連續地加入預聚反應器進行預聚合反應器,預聚合在丙烯液相本體環境下進行,溫度為15℃,停留時間為約4分鐘,此條件下催化劑的預聚倍數為約120-150倍。進預聚反應器的三乙基鋁流量為6.33克/小時,二環戊基二甲氧矽烷流量為0.33克/小時,主催化劑流量為約0.01克/小時。

(2)丙烯的均聚合:

預聚後催化劑進入兩個串聯的環管反應器中,在環管反應器內完成丙烯的均聚合反應。兩環管聚合反應溫度70℃,反應壓力4.0兆帕。控制環管反應器的工藝條件,使第一、第二環管的產率比為約45:55。

第一環管反應器的進料中不加氫氣,線上色譜檢測的氫氣濃度<10ppmV,第二環管反應器進料中加一定量的氫氣,線上色譜檢測的氫氣濃度為4500ppmV。

由於這些催化劑組份經預聚合後直接進入第一環管反應器,第一環管反應器除丙烯外不再有任何其它進料,因此,第一環管反應器內三乙基鋁/二環戊基二甲氧基矽烷(Al/Si-I)比即為催化劑預聚物中的比例為19.0(重量比)。

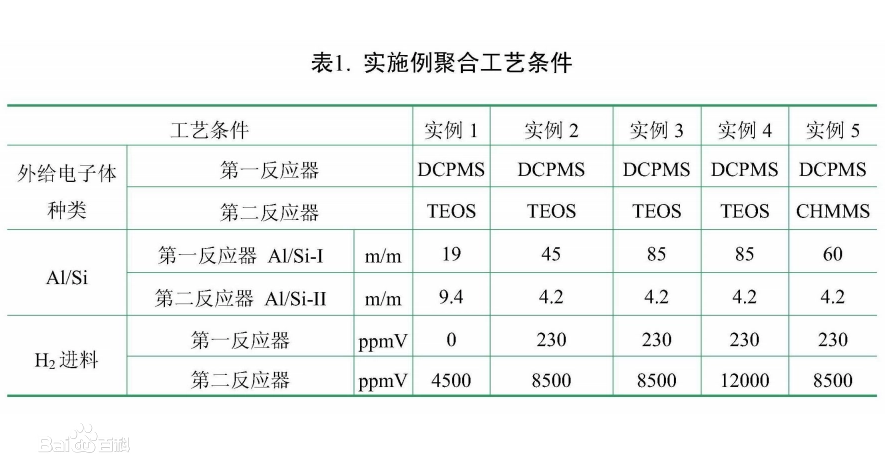

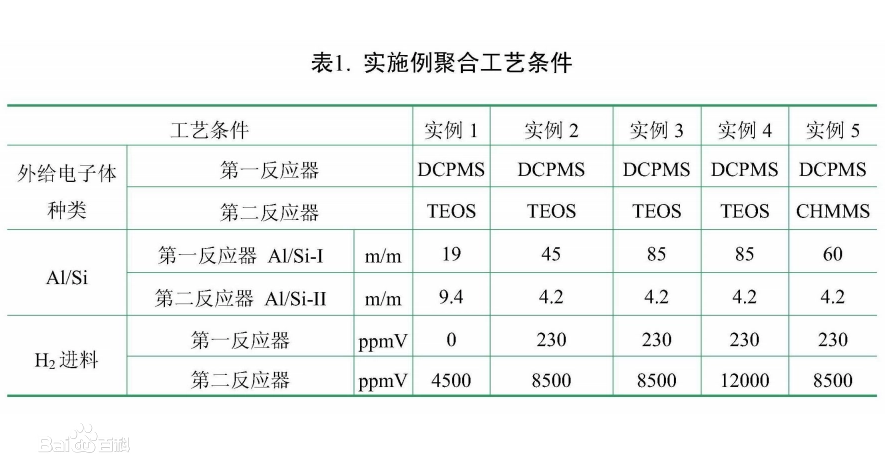

在第二環管反應器內補加進0.67克/小時的四乙氧基矽烷(TEOS),因此,在第二環管反應器內三乙基鋁/四乙氧基矽烷(Al/Si-II)比為9.4(重量比)。具體工藝條件見表1。

從第二環管出來的聚合物經過閃蒸分離出丙烯後,經濕氮氣去除反應器內催化劑的活性,聚合物經加熱乾燥,得到聚合物粉料。

將聚合得到的粉料中加入0.1wt%的IRGAFOS168添加劑、0.2wt%的IRGANOX1010添加劑和0.05wt%的硬脂酸鈣,用雙螺桿擠出機造粒。將所得粒料按現行相關ASTM標準進行性能測試。

同實施例1,只是在第一環管反應器的補充丙烯進料中加入少量的氫氣,線上色譜檢測的氫氣濃度為230ppmV。第二環管反應器的補充丙烯進料中氫氣進料量調整為8500ppmV。通過調整外給電子體進料量,將Al/Si-I調整為45(重量比),Al/Si-II調整為4.2(重量比)。助催化劑三乙基鋁的加入量不變。

同實施例2,只是通過調整外給電子體進料量,將Al/Si-I調整為85(重量比)。助催化劑三乙基鋁的加入量不變。

同實施例3,只是將第二環管反應器的補充丙烯進料中氫氣進料量調整為12000ppmV。

同實施例2,只是將進第二環管反應器的四乙氧基矽烷改為甲基環己基二甲氧基矽烷(CHMMS),加入量為1.51克/小時,Al/Si-II比為4.2(重量比);並且,將第一環管反應器的Al/Si-I調整為60。

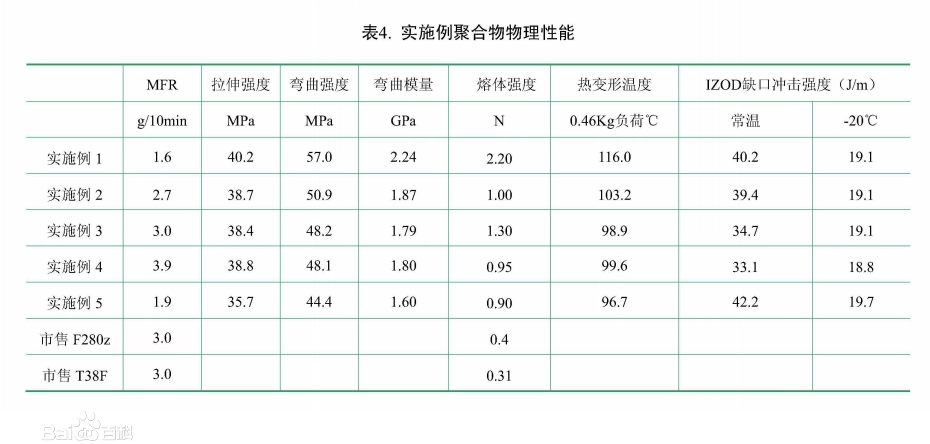

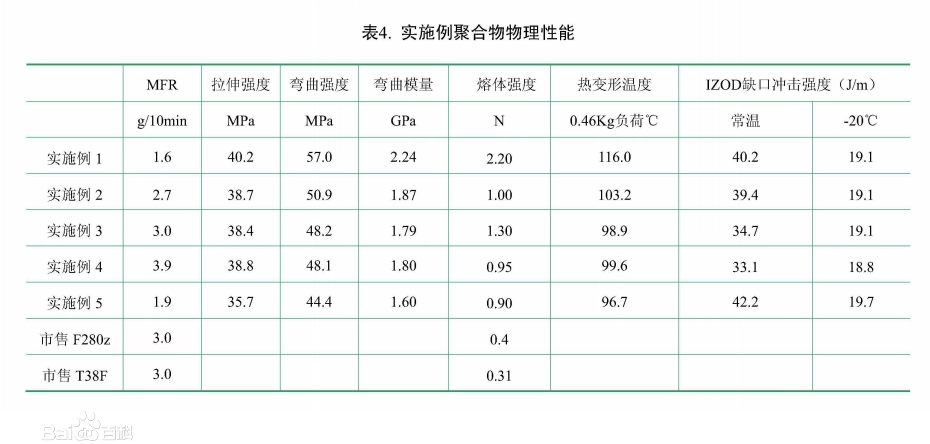

各實施例的具體工藝參數、所得聚合物分析結果和聚合物物理性能列於表1~4。

表1

表2

表3

表4

榮譽表彰

2020年7月,《一種具有高熔體強度的丙烯均聚物及其製備方法》獲得第二十一屆中國專利銀獎。