《一種共軛二烯烴均聚和共聚合工藝的凝膠抑制方法》是中國石油化工股份有限公司於2006年1月26日申請的專利,該專利的公布號為CN101007855,授權公布日為2007月8月1日,發明人是王世朝、梁愛民、李傳清、李偉、劉慧玲、孫文娟、周微頻、於國柱、欒貴璽、閆冰、張傑、趙霞、王雪。

《一種共軛二烯烴均聚和共聚合工藝的凝膠抑制方法》涉及一種共軛二烯烴均聚和共聚合工藝的凝膠抑制方法,更具體地說,涉及一種共軛二烯烴均聚和共聚的鋰系陰離子溶液聚合工藝的凝膠抑制方法。這種凝膠抑制方法採用從石油烴蒸汽裂解或催化裂化副產的混合碳四抽余物、所述抽余物的加氫產物、及其任意組合作為凝膠抑制劑。這種凝膠抑制方法不但可以有效地抑制凝膠的形成,而且該凝膠抑制劑具有原料易得、價格低廉的特點,特別適合套用於大規模工業化生產。

2020年7月14日,《一種共軛二烯烴均聚和共聚合工藝的凝膠抑制方法》獲得第二十一屆中國專利獎優秀獎。

基本介紹

- 中文名:一種共軛二烯烴均聚和共聚合工藝的凝膠抑制方法

- 申請人:中國石油化工股份有限公司

- 申請日:2006年1月26日

- 申請號:2006100023117

- 公布號:CN101007855

- 公布日:2007月8月1日

- 發明人:王世朝、梁愛民、李傳清、李偉、劉慧玲、孫文娟、周微頻、於國柱、欒貴璽、閆冰、張傑、趙霞、王雪

- 地址:北京市朝陽區惠新東街甲6號

- Int. Cl.:C08F36/04(2006.01)、C08F2/00(2006.01)

- 代理機構:中國國際貿易促進委員會專利商標事務所

- 代理人:黃淑輝

- 類別:發明專利

專利背景,發明內容,專利目的,技術方案,改善效果,技術領域,權利要求,實施方式,榮譽表彰,

專利背景

2006年前共軛二烯烴均聚物和共聚物的生產有兩種工藝,即間歇聚合工藝和連續聚合工藝,連續聚合工藝與間歇聚合工藝相比,連續工藝表現出許多優點如:聚合物結構均一、生產效率提高、工藝容易操作和調整等等。但是需要解決的一個主要問題是反應釜內凝膠的抑制。凝膠現象一直是困擾共軛二烯烴陰離子均聚和共聚,尤其是連續聚合工藝的一個問題。在反應器中由於物料的返混和一部分溶脹了的大分子沉積於反應器壁、攪拌器壁、傳熱器壁上,使得一些“活性”大分子長期滯留於反應器內。這些“活性”大分子與連續加入的單體不斷接觸,分子鏈隨之增長進而形成不溶的超大分子,即凝膠最後整個反應器充滿了不溶的凝膠物,導致反應器的堵塞,從而過早地終止反應器的周期運行,被稱為“聚合中毒”。凝膠的清除意味著一個重新開車、調試和重新正常運行的問題。因此,凝膠的形成嚴重影響聚合物的均一性、產品質量和生產效率,阻礙了連續聚合的發展。

US4,311,803中提及連續聚合工藝採用一種帶攪拌的活塞流管式聚合反應器。其反應器分兩段:(1)帶攪拌的聚合反應段。在此段保持較高的轉化率。(2)活塞流段,在此完成聚合反應,或偶聯反應。並且在該專利中也提及了採用鏈轉移劑1,2-丁二烯(1,2-Bd)為凝膠抑制劑,該方法採用的鏈轉移劑1,2-Bd為高純度,生產成本高,且工藝過程複雜,不可能用於大規模工業化生產。

US4,091,198中提及了採用溶液連續法合成共軛二烯烴/單乙烯基芳烴共聚物工藝凝膠抑制方法,該方法以鹵化矽為凝膠抑制劑,且需與叔戊基鉀配合使用,鹵化矽是一種被廣泛運用的偶聯劑,因此它的抑凝機理其實為在反應前期發生偶聯,使滯留在反應釜內的大“活性”分子失活,從而起到抑凝作用。該凝膠抑制方法只適合製備偶聯型的共聚物,限制了該凝膠抑制體系的使用範圍。

US4,136,244中提及了採用甲苯、氯苯等弱鏈轉移劑為凝膠抑制劑合成溶聚丁苯橡膠的方法,該方法採用連續聚合工藝,以環醚(THF)作為結構調節劑,該凝膠抑制劑存在後處理過程中的回收問題,大大增加了生產成本。

發明內容

專利目的

基於存在的技術狀況,雖然提出了1,2-丁二烯是形成鋰系溶液聚合凝膠的一種有效的抑制劑,但合成1,2-丁二烯,工藝過程比較複雜,產量低,並且費用較高。《一種共軛二烯烴均聚和共聚合工藝的凝膠抑制方法》的發明人在聚丁二烯橡膠和丁苯橡膠領域進行了廣泛深入的研究,以期開發出一種廉價且易得的新型凝膠抑制劑。結果發現採用來自石油烴蒸汽裂解或催化裂化工藝中的碳四餾分經抽提1,3-丁二烯處理後的剩餘物或其加氫產物可做為一種新型廉價的凝膠抑制劑,該新型廉價凝膠抑制劑可以有效地抑制凝膠的形成,並且對合成的聚合物產品無不利的影響。《一種共軛二烯烴均聚和共聚合工藝的凝膠抑制方法》正是基於這一發現得以完成。

技術方案

《一種共軛二烯烴均聚和共聚合工藝的凝膠抑制方法》一方面提供了一種廉價且易得的新型凝膠抑制劑,這種凝膠抑制劑不但可以在共軛二烯烴均聚和共聚工藝中有效地抑制凝膠的形成,而且具有原料易得、價格低廉的特點。

《一種共軛二烯烴均聚和共聚合工藝的凝膠抑制方法》另一方面提供一種鋰系陰離子溶液聚合的共軛二烯烴均聚和共聚物橡膠合成工藝中的凝膠抑制方法,該方法在採用間歇聚合工藝或連續聚合工藝製備共軛二烯烴均聚和共聚物橡膠生產中都可以有效地抑制凝膠的形成。

所述的碳四餾分是指石油烴蒸汽裂解或催化裂化副產的混合碳四。混合碳四經抽提1,3-丁二烯後的剩餘物,簡稱碳四抽余物。

具體來說,《一種共軛二烯烴均聚和共聚合工藝的凝膠抑制方法》用於共軛二烯烴聚合工藝中的凝膠抑制方法的特徵在於:在共軛二烯烴聚合工藝中採用選自以下組中的物質作為凝膠抑制劑:碳四抽余物、所述抽余物的加氫產物,及其任意組合。

《一種共軛二烯烴均聚和共聚合工藝的凝膠抑制方法》中作為凝膠抑制劑的所述碳四抽余物及其加氫產物,以其總重量計,一般包含以下主要組分:

順、反丁烯-265~85%、正、異丁烯1~5%、C3-C5烷烴2~10%、1,3-丁二烯5~10%、1,2-丁二烯5~27%、C3-C5炔烴0~2%、C3和C5烯烴0~2%。

由於石油烴蒸汽裂解或催化裂化工藝的原料、其裂解或裂化深度及分離程度上的差異,碳四抽余物中的各烴類化合物組分的含量有所不同,但以其總重量計,其中1,2-丁二烯含量不低於5%重量的碳四抽余物都是可用的,優選1,2-丁二烯含量在5%重量至25%重量之間的碳四抽余物及其加氫產物。

較好的碳四抽余物是指1,3-丁二烯抽提裝置中第二精餾塔的富含1,2-丁二烯的碳四物料。一種典型的碳四抽余物的主要組成為:

丙烯0.016%、正、異丁烯0.004%、反式丁烯-2,1.32%、順式丁烯-2,72.85%、戊烷2.24%、1,3-丁二烯9.22%、甲基乙炔0.03%、1,2-丁二烯13.33%、乙烯基乙炔0.99%。

為了降低碳四抽余物中炔烴對鋰引發劑活性的不利影響,該碳四抽余物優選進行加氫處理。從經濟性和實用性考慮,優選地所述的加氫產物,以其總重量計,炔烴含量低於0.1%重量。其中,炔烴加氫中所採用的加氫催化劑是該領域技術人員熟悉的各種炔烴加氫催化劑,例如採用浸漬法製備的含鈀雙金屬催化劑等,所述加氫催化劑及其製備方法可以參見例如CN85106117A;CN1242410A;CN1143841C;和US4587369。

由於石油烴蒸汽裂解或催化裂化工藝的原料、其裂解或裂化深度、分離程度、加氫催化劑及加氫工藝條件的差異,碳四抽余物的加氫產物中的各烴類化合物組分的含量有所不同。較好的碳四抽余物的加氫產物,以其總重量計,是指炔烴含量低於0.1%重量的碳四抽余物的加氫產物,一種典型的碳四抽余物的加氫產物的主要組成為:

丙烷0.07%、正丁烷3.34%、正、異丁烯2.58%、反式丁烯-2,1.83%、順式丁烯-2,74.53%、戊烷5.48%、1,3-丁二烯3.69%、甲基乙炔0.04%、1,2-丁二烯8.11%、乙基乙炔0.011%、乙烯基乙炔0.022%、C3和C5烯烴0.297%。

《一種共軛二烯烴均聚和共聚合工藝的凝膠抑制方法》中的凝膠抑制劑的加入方式沒有特別的限定,可以按照共軛二烯烴聚合工藝中的常規凝膠抑制劑的加入方式,例如在聚合引發前與有關聚合原料一起加入聚合器中。

在《一種共軛二烯烴均聚和共聚合工藝的凝膠抑制方法》的一個具體實施方案中,所述的共軛二烯烴聚合工藝為鋰系陰離子溶液聚合,包括如下步驟:

在惰性氣體環境下採用有機鋰為引發劑,路易斯鹼為添加劑,加入所述凝膠抑制劑,在溶劑中進行共軛二烯烴聚合反應。

所述的共軛二烯烴聚合可以為共軛二烯烴均聚合或共軛二烯烴與單乙烯基芳烴的共聚合。

並且,所述的共軛二烯烴聚合工藝為間歇聚合工藝或連續聚合工藝,優選連續聚合工藝。連續聚合工藝可以在串聯的多釜反應器或塔式反應器中進行。

《一種共軛二烯烴均聚和共聚合工藝的凝膠抑制方法》所述凝膠抑制劑的加入量沒有特別的限定,只要它對聚合反應不產生明顯的不利影響。其加入量優選為均聚反應0.10克~0.50克/100克溶劑,共聚反應0.02~0.15克/100克溶劑。更優選地,所述凝膠抑制劑的加入量為均聚反應0.20克~0.35克/100克溶劑,共聚反應為0.03~0.12克/100克溶劑。

所述溶液聚合中適用的溶劑可以是共軛二烯烴的鋰系陰離子聚合工藝中適用的任何溶劑。優選為環己烷和正己烷的混合物,兩者的重量比為80:20~90:10。在《一種共軛二烯烴均聚和共聚合工藝的凝膠抑制方法》中,可以使用的共軛二烯烴是指在其分子中具有共軛雙鍵的任何二烯烴單體,如C4~C12共軛二烯烴單體,優選C4~C8共軛二烯烴單體,其具體實例包括1,3-丁二烯、異戊二烯、1,3-戊二烯、1,3-己二烯、取代的1,3-戊二烯或取代的1,3-丁二烯,如2,3-二甲基-1,3-丁二烯、1-苯基-1,3-丁二烯。共軛二烯烴單體可單獨使用,也可混合使用。最好選用1,3-丁二烯.所述的共軛二烯烴用量為:均聚時優選2-70克/100毫升溶劑,更優選5-50克/100毫升溶劑,最優選10-25克/100毫升溶劑;共聚時優選1~60克/100毫升溶劑,更優選3-30克/100毫升溶劑,最優選6-15克/100毫升溶劑。

在《一種共軛二烯烴均聚和共聚合工藝的凝膠抑制方法》中,可以使用的單乙烯基芳烴單體是指在其芳環上帶有一個乙烯基取代基的芳烴單體,如C8~C20單乙烯基芳烴,優選C8-C12單乙烯基芳烴,其具體實例包括苯乙烯,烷基取代的苯乙烯,如間-甲基苯乙烯、對-甲基苯乙烯或對-叔丁基苯乙烯,或乙烯基上帶有取代基的苯乙烯衍生物,如α-甲基苯乙烯。單乙烯基芳烴單體可單獨使用,也可混合使用。從獲得難易程度方面考慮,優選使用苯乙烯和對-甲基苯乙烯更好,最優選使用苯乙烯,用量為0.5~20克/100毫升溶劑,優選1-15克/100毫升溶劑,最優選2-5克/100毫升溶劑。在《一種共軛二烯烴均聚和共聚合工藝的凝膠抑制方法》中,聚合過程中所用的添加劑為路易斯鹼。各種路易斯鹼類化合物都可以選用,最好選用醚化合物或叔胺化合物作為極性添加劑和結構調節劑,如環醚化合物可以選用四氫呋喃、四氫吡喃或1,4-二氧六環;脂族單醚可選用二乙基醚或二丁基醚;脂族多醚可選用乙二醇二甲醚、乙二醇二乙醚、乙二醇二丁醚、二甘醇二甲醚、二甘醇二乙醚或二甘醇二丁醚;芳香醚可選用二苯基醚、苯甲醚或類似的醚;叔胺化合物可選用三乙胺、三丙胺、三丁胺或其它化合物如N,N,N’,N’-四甲基乙二胺、N,N-二乙基苯胺、吡啶或喹啉等,該添加劑的用量優選使得其與有機鋰引發劑的重量比為45:1~5:1,優選35:1~10:1。

在《一種共軛二烯烴均聚和共聚合工藝的凝膠抑制方法》中,聚合過程中所用的有機鋰引發劑為陰離子聚合領域常用的那些,優選使用有機單鋰,例如式RLi所示的那些,其中R為直鏈或支鏈的烷基、環烷基或芳基,如乙基鋰、丙基鋰、異丙基鋰、正丁基鋰、仲丁基鋰、戊基鋰、己基鋰、環己基鋰、苯基鋰、甲基苯基鋰、萘基鋰等,但最好選用正丁基鋰或仲丁基鋰。聚合過程中引發劑的用量依賴於設計分子量的大小。一般引發劑用量為每100克單體需加入0.3~2.5毫摩爾。

在《一種共軛二烯烴均聚和共聚合工藝的凝膠抑制方法》中,可以使用的惰性氣體是該領域常用的那些,如氮氣、氬氣或氦氣等。

在《一種共軛二烯烴均聚和共聚合工藝的凝膠抑制方法》中,可以使用的偶聯劑為多乙烯基化合物、鹵化物、醚、醛、酮、酯等,如二乙烯基苯、四乙烯基矽烷、四氯甲烷、四氯化矽、四氯化錫、對苯二甲酸二甲酯等。較好的偶聯劑為二乙烯基苯、四氯化矽或四氯化錫等。偶聯劑的用量優選使偶聯劑與有機鋰引發劑的摩爾比為0.1~2。

在《一種共軛二烯烴均聚和共聚合工藝的凝膠抑制方法》的共軛二烯烴/單乙烯基芳烴共聚物橡膠的製備方法中,可以使用的終止劑為水或醇類,如可以是甲醇、乙醇、異丙醇等,最好選用異丙醇。終止劑的用量應使終止劑與有機鋰引發劑的摩爾比為0.1~1。

在《一種共軛二烯烴均聚和共聚合工藝的凝膠抑制方法》中,可以使用的防老劑可以是通常使用的酚類或胺類,較好的是2,6-二叔丁基對甲酚(簡稱防老劑264)、叔丁基鄰苯二酚、2,2’-亞甲基-雙(4-甲基-6-叔丁基苯酚)(簡稱防老劑2246)等。防老劑的加入量一般基於聚合物為0.5~2%重量。

在《一種共軛二烯烴均聚和共聚合工藝的凝膠抑制方法》中,聚合反應溫度一般為0~150℃,優選20~110℃,最優選30~90℃。

在《一種共軛二烯烴均聚和共聚合工藝的凝膠抑制方法》中,聚合反應壓力一般為0.1~0.8兆帕,優選0.1~0.4兆帕,最優選0.1~0.2 5兆帕,該文所述壓力為表壓。

採用《一種共軛二烯烴均聚和共聚合工藝的凝膠抑制方法》的凝膠抑制方法對合成的聚合物產品無不利的影響,可以獲得數均分子量為50000~600000,分子量分布指數為1.3~2.5的橡膠產品。

共軛二烯烴的鋰系陰離子溶液聚合工藝是該領域熟知的,並且例如可以參見專利US4,311,803、US4,091,198。以上未提及的有關該聚合工藝的操作參數可以參照常規的共軛二烯烴的鋰系陰離子溶液聚合工藝。

改善效果

通過使用《一種共軛二烯烴均聚和共聚合工藝的凝膠抑制方法》的新型凝膠抑制劑,可以有效地抑制凝膠的形成。另外,《一種共軛二烯烴均聚和共聚合工藝的凝膠抑制方法》的凝膠抑制劑具有原料易得,且成本廉價的特點,特別適合套用於大規模工業化生產。該凝膠抑制劑及凝膠抑制方法特別適合用於共軛二烯烴均聚和共聚的連續的鋰系陰離子溶液聚合工藝。

技術領域

《一種共軛二烯烴均聚和共聚合工藝的凝膠抑制方法》涉及一種用於共軛二烯烴聚合工藝的凝膠抑制方法,更具體地說,涉及一種用於共軛二烯烴均聚和共聚的鋰系陰離子溶液聚合工藝的凝膠抑制方法。

權利要求

1.一種共軛二烯烴聚合工藝中的凝膠抑制方法,其特徵在於:在共軛二烯烴聚合工藝中採用選自以下組中的物質作為凝膠抑制劑:碳四抽余物、所述抽余物的加氫產物、及其任意組合。

2.根據權利要求1的方法,其中所述的碳四抽余物以其總重量計1,2-丁二烯含量不低於5%重量,優選為5%重量至25%重量;其中所述的加氫產物以其總重量計炔烴含量低於0.1%重量。

3.根據權利要求1的方法,其中所述的凝膠抑制劑,以其總重量計,包含以下組分:

順和反丁烯-2,65~85%、正和異丁烯1~5%、C3-C5烷烴2~10%、1,3-丁二烯5~10%、1,2-丁二烯5~27%、C3-C5炔烴0~2%、C3和C5烯烴0~2%。

4.根據權利要求1的方法,其中所述的共軛二烯烴聚合工藝為鋰系陰離子溶液聚合,優選所述的溶液聚合包括如下步驟:

在惰性氣體環境下採用有機鋰為引發劑,路易斯鹼為添加劑,加入所述凝膠抑制劑,在溶劑中進行共軛二烯烴聚合反應。

5.根據權利要求1的方法,其中所述的共軛二烯烴聚合為共軛二烯烴均聚合或共軛二烯烴與單乙烯基芳烴的共聚合。

6.根據權利要求1的方法,其中所述的共軛二烯烴聚合工藝為間歇聚合工藝或連續聚合工藝。

7.根據權利要求4的方法,其中所述凝膠抑制劑的加入量為均聚反應0.10克~0.50克/100克溶劑,優選0.20克~0.35克/100克溶劑;共聚反應0.02~0.15克/100克溶劑;優選0.03~0.12克/100克溶劑。

8.根據權利要求4的方法,其中所述的溶劑為環己烷和正己烷的混合物,兩者的重量比為80:20~90:10。

9.根據權利要求4的方法,其中所述的有機鋰引發劑為通式RLi所示的有機單鋰,其中R為直鏈或支鏈的烷基、環烷基或芳基;優選地,所述有機鋰引發劑為乙基鋰、丙基鋰、異丙基鋰、正丁基鋰、仲丁基鋰、戊基鋰、己基鋰、環己基鋰、苯基鋰、甲基苯基鋰、萘基鋰;更優選所述有機鋰引發劑為正丁基鋰或仲丁基鋰,並且所述的有機鋰引發劑用量為每100克單體加入0.3~2.5毫摩爾。

10.根據權利要求4的方法,其中所述的路易斯鹼選自環醚化合物,脂族單醚,脂族多醚,芳香醚,胺化合物,吡啶、喹啉、及其任意組合,優選地,所述的路易斯鹼選自四氫呋喃、四氫吡喃,1,4-二氧六環、二乙基醚、二丁基醚、乙二醇二甲醚、乙二醇二乙醚、乙二醇二丁醚、二甘醇二甲醚、二甘醇二乙醚、二甘醇二丁醚、二苯基醚、苯甲醚、三乙胺、三丙胺、三丁胺、N,N,N’,N’-四甲基乙二胺、N,N-二乙基苯胺及其任意組合,並且所述的路易斯鹼的用量為其與有機鋰引發劑的重量比為45:1~5:1。

11.根據權利要求4的方法,其中所述的共軛二烯烴是C4~C12共軛二烯烴;優選所述的共軛二烯烴選自1,3-丁二烯、異戊二烯、1,3-戊二烯、1,3-己二烯、2,3-二甲基-1,3-丁二烯、1-苯基-1,3-丁二烯,及其任意組合;更優選所述的共軛二烯烴為1,3-丁二烯,並且所述的共軛二烯烴用量為均聚2-70克/100毫升溶劑,共聚1~60克/100毫升溶劑。

12.根據權利要求5的方法,其中所述的單乙烯基芳烴單體是C8~C20單乙烯基芳烴;優選所述的單乙烯基芳烴單體為苯乙烯,烷基取代的苯乙烯或它們的組合;更優選所述的單乙烯基芳烴單體選自:間-甲基苯乙烯、對-甲基苯乙烯、對-叔丁基苯乙烯、α-甲基苯乙烯,及其任意組合,並且在所述共軛二烯烴與單乙烯基芳烴的共聚合中,單乙烯基芳烴用量為0.5~20克/100毫升溶劑。

13.根據權利要求4的方法,其中所述的聚合反應溫度為0-150℃,和聚合反應壓力為0.1-0.8兆帕表壓。

實施方式

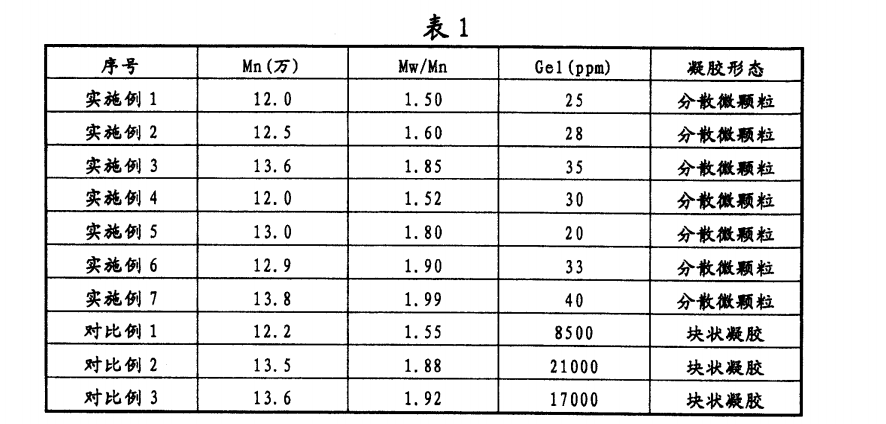

在實施例中聚合物的分子量和分子量分布用凝膠滲透色譜儀(日本島津公司LC-10Atvp系列,常溫測定,流動相溶劑均為THF)測試。在實施例中凝膠含量採用溶解稱重過濾法測定,該測試方法是:準確稱量經乾燥後的樣品膠10克,按照5%Wt甲苯溶液進行配製,待樣品膠完全溶解後,經360目不鏽鋼網抽濾後烘乾稱量,測得樣品中的凝膠含量。

實施例1

試驗採取間歇聚合法,在10升聚合釜中進行,在高純氮氣保護下,依次向釜中加入混合溶劑(環己烷和正己烷,重量比為88:12)4810克、THF18克,聚合系統經高純N2置換脫氧後,加入丁二烯732克、凝膠抑制劑#1為12.40克,正丁基鋰0.73克,然後進行聚合反應。聚合引發溫度為60℃,反應壓力為0.1-0.3兆帕。聚合溫度達到70℃時,第二次加入引發劑正丁基鋰0.32克,轉化率達到100%時,再向聚合釜中加入四氯化錫0.5克,繼續進行偶聯反應。偶聯反應結束後,再次加入終止劑異丙醇0.5克和防老劑2,6-二叔丁基對甲酚10克,進行終止反應,膠液經過水蒸汽凝聚後,經雙機(即脫水擠壓乾燥機和膨脹擠壓乾燥機)乾燥後得到聚丁二烯橡膠產品。測得樣品中的凝膠含量數據見表1。

實施例2

試驗採取間歇聚合法,在10升聚合釜中進行,在高純氮氣保護下,依次向釜中加入混合溶劑(環己烷和正己烷,重量比為88:12)4810克、THF18克,聚合系統經高純N2置換脫氧後,加入丁二烯732克、凝膠抑制劑#2為7.56克,正丁基鋰0.73克,然後進行聚合反應。聚合引發溫度為60℃,反應壓力為0.1-0.3兆帕。聚合溫度達到70℃時,第二次加入引發劑正丁基鋰0.32克,轉化率達到100%時,再向聚合釜中加入四氯化錫0.5克,繼續進行偶聯反應。偶聯反應結束後,再次加入終止劑異丙醇0.5克和防老劑2,6-二叔丁基對甲酚10克,進行終止反應,膠液經過水蒸汽凝聚後,經雙機(即脫水擠壓乾燥機和膨脹擠壓乾燥機)乾燥後得到聚丁二烯橡膠產品。測得樣品的分子量、分子量分布、凝膠含量數據見表1。

實施例3

試驗採取連續聚合法,在不鏽鋼5升/釜的三釜串聯的模試裝置上進行。整套裝置在高純氮氣保護下,各物料單獨配製,並由物料輸送泵連續進料,經預熱、預混後進入聚合釜反應。各物料泵送加入量如下:混合溶劑(環己烷和正己烷,重量比為88:12)3572克/小時、丁二烯504.55克/小時、添加劑THF6.73克/小時、凝膠抑制劑#1為10.06克/小時、正丁基鋰0.237克/小時。正丁基鋰在首釜前與混合物料一起加入釜內。反應壓力為0.1-0.3兆帕,聚合溫度為85℃-95℃,三釜總停留時間150分鐘,最終轉化率達到100%。整套反應體系可由夾套水控制溫度。向第三釜流出的膠液連續加入終止劑水1克/小時和防老劑2,6-二叔丁基對甲酚4克/小時,進行終止反應,膠液經過水蒸汽凝聚後,經雙機(即脫水擠壓乾燥機和膨脹擠壓乾燥機)乾燥後得到聚丁二烯橡膠產品。試驗穩定運行200小時,測得樣品的分子量、分子量分布、凝膠含量數據見表1。

實施例4

試驗採取間歇聚合法,在10升聚合釜中進行,在高純氮氣保護下,依次向釜中加入混合溶劑(環己烷和正己烷,重量比為88:12)4810克、苯乙烯184克、添加劑THF18克,聚合系統經高純N2置換脫氧後,加入丁二烯548克、凝膠抑制劑#1為3.4克、正丁基鋰0.73克,然後進行共聚反應。聚合引發溫度為60℃,反應壓力為0.1-0.3兆帕。聚合溫度達到70℃時,加入第二步引發劑正丁基鋰0.32克,轉化率達到100%時,再向聚合釜中加入四氯化錫0.5克,繼續進行偶聯反應。偶聯反應結束後,再次加入終止劑異丙醇0.5克和防老劑2,6-二叔丁基對甲酚10克,進行終止反應,膠液經過水蒸汽凝聚後,經雙機(即脫水擠壓乾燥機和膨脹擠壓乾燥機)乾燥後得到溶聚丁苯橡膠產品。測得樣品的分子量、分子量分布、凝膠含量數據見表1。

實施例5

試驗採取連續聚合法,在不鏽鋼5升/釜的三釜串聯的模試裝置上進行。整套裝置在高純氮氣保護下,各物料單獨配製,並由物料輸送泵連續進料,經預熱、預混後進入聚合釜反應。各物料泵送加入量如下:混合溶劑(環己烷和正己烷,重量比為88:12)3572克/小時、苯乙烯141.27克/小時、丁二烯363.28克/小時、添加劑THF6.73克/小時、凝膠抑制劑#1為2.52克/小時、正丁基鋰(0.237克/小時)。正丁基鋰在首釜前與混合物料一起加入釜內。反應壓力為0.1-0.3兆帕,聚合溫度為85℃-95℃,三釜總停留時間150分鐘,最終轉化率達到100%。整套反應體系可由夾套水控制溫度。向第三釜流出的膠液連續加入終止劑水1克/小時和防老劑2,6-二叔丁基對甲酚4克/小時,進行終止反應,膠液經過水蒸汽凝聚後,經雙機(即脫水擠壓乾燥機和膨脹擠壓乾燥機)乾燥後得到溶聚丁苯橡膠產品。試驗穩定運行200小時,測得樣品的分子量、分子量分布、凝膠含量數據見表1。

實施例6

試驗採取連續聚合法,在不鏽鋼200升/釜的三釜串聯的中試裝置上進行。整套裝置在高純氮氣保護下,各物料單獨配製,並由物料輸送泵連續進料,經預熱、預混後進入聚合釜反應。各物料泵送加入量如下:混合溶劑(環己烷和正己烷,重量比為88:12)283千克/小時、苯乙烯10.53千克/小時、丁二烯28.40千克/小時、添加劑THF482.99克/小時、凝膠抑制劑#1為318.06克/小時、正丁基鋰62.29克/小時、偶聯劑四氯化錫63.50克/小時。正丁基鋰在首釜前與混合物料一起加入釜內,四氯化錫加入第三釜。前兩釜進行共聚反應,第三釜進行偶聯反應。反應壓力為0.1-0.3兆帕,聚合溫度為85℃-95℃,三釜總停留時間60分鐘,最終轉化率達到100%。整套反應體系可由夾套水控制溫度。向第三釜流出的膠液連續加入終止劑水7.2 克/小時和防老劑2,6-二叔丁基對甲酚0.32千克/小時,進行終止反應,膠液經過水蒸汽凝聚後,經雙機(即脫水擠壓乾燥機和膨脹擠壓乾燥機)乾燥後得到溶聚丁苯橡膠產品。試驗穩定運行256小時,測得樣品的分子量、分子量分布、凝膠含量數據見表1。

實施例7

試驗採取連續聚合法,在不鏽鋼330升的塔式反應釜的中試裝置上進行,該塔式反應釜分五層。整套裝置在高純氮氣保護下,各物料單獨配製,並由物料輸送泵連續進料,經預熱、預混後進入聚合釜反應。各物料泵送加入量如下:混合溶劑(環己烷和正己烷,重量比為88:12)119千克/小時、苯乙烯4.97千克/小時、丁二烯14.49千克/小時、添加劑THF207.69克/小時、凝膠抑制劑#2為83.28克/小時、正丁基鋰31.14克/小時、偶聯劑四氯化錫31.74克/小時。正丁基鋰在釜前與混合物料一起由釜頂加入,四氯化錫由釜的第四段加入。釜內前三塊層進行共聚反應,第四、五層進行偶聯反應。反應壓力為0.1-0.3兆帕,聚合溫度為85℃-95℃,反應停留時間60分鐘,最終轉化率達到100%。整套反應體系可由夾套水控制溫度。膠液由聚合釜底部流出至膠液緩衝罐,向膠液緩衝罐連續加入終止劑水3.6克/小時和防老劑2,6-二叔丁基對甲酚0.16千克/小時,進行終止反應,膠液經過水蒸汽凝聚後,經雙機(即脫水擠壓乾燥機和膨脹擠壓乾燥機)乾燥後得到溶聚丁苯橡膠產品。試驗穩定運行256小時,測得樣品的分子量、分子量分布、凝膠含量數據見表1。

對比例1

試驗採取間歇聚合法,在10升聚合釜中進行,在高純氮氣保護下,依次向釜中加入混合溶劑(環己烷和正己烷,重量比為88:12)4810克、苯乙烯184克、添加劑THF18克,聚合系統經高純N2置換脫氧後,加入丁二烯548克、正丁基鋰0.73克,然後進行共聚反應。聚合引發溫度為60℃,反應壓力為0.1-0.3兆帕。聚合溫度達到70℃時,加入第二步引發劑正丁基鋰0.32克,轉化率達到100%時,再向聚合釜中加入四氯化錫0.5克,繼續進行偶聯反應。偶聯反應結束後,再次加入終止劑異丙醇0.5克和防老劑2,6-二叔丁基對甲酚10克,進行終止反應,膠液經過水蒸汽凝聚後,經雙機(即脫水擠壓乾燥機和膨脹擠壓乾燥機)乾燥後得到溶聚丁苯橡膠產品。測得樣品的分子量、分子量分布、凝膠含量數據見表1。

對比例2

試驗採取連續聚合法,在不鏽鋼5升/釜的三釜串聯的模試裝置上進行。整套裝置在高純氮氣保護下,各物料單獨配製,並由物料輸送泵連續進料,經預熱、預混後進入聚合釜反應。各物料泵送加入量如下:混合溶劑(環己烷和正己烷,重量比為88:12)3572克/小時、丁二烯504.55克/小時、添加劑THF6.73克/小時、正丁基鋰0.237克/小時。正丁基鋰在首釜前與混合物料一起加入釜內。反應壓力為0.0-0.3兆帕,聚合溫度為85℃-95℃,三釜總停留時間150分鐘,最終轉化率達到100%。整套反應體系可由夾套水控制溫度。向第三釜流出的膠液連續加入終止劑水1克/小時和防老劑2,6-二叔丁基對甲酚4克/小時,進行終止反應,膠液經過水蒸汽凝聚後,經雙機(即脫水擠壓乾燥機和膨脹擠壓乾燥機)乾燥後得到聚丁二烯橡膠產品。試驗穩定運行200小時,測得樣品的分子量、分子量分布、凝膠含量數據見表1。

對比例3

試驗採取連續聚合法,在不鏽鋼5升/釜的三釜串聯的模試裝置上進行。整套裝置在高純氮氣保護下,各物料單獨配製,並由物料輸送泵連續進料,經預熱、預混後進入聚合釜反應。各物料泵送加入量如下:混合溶劑(環己烷和正己烷,重量比為88:12)3572克/小時、苯乙烯141227克/小時、丁二烯363.28克/小時、添加劑THF6.73克/小時、正丁基鋰(0.237克/小時。正丁基鋰在首釜前與混合物料一起加入釜內。反應壓力為021-0.3兆帕,聚合溫度為85℃-95℃,三釜總停留時間150分鐘,最終轉化率達到100%。整套反應體系可由夾套水控制溫度。向第三釜流出的膠液連續加入終止劑水1克/小時和防老劑2,6-二叔丁基對甲酚4克/小時,進行終止反應,膠液經過水蒸汽凝聚後,經雙機(即脫水擠壓乾燥機和膨脹擠壓乾燥機)乾燥後得到溶聚丁苯橡膠產品。試驗穩定運行200小時,測得樣品的分子量、分子量分布、凝膠含量數據見表1。

表1

註:Mn(萬)為數均分子量;Mw/Mn為分子量分布指數;Gel(ppm)為測得樣品中的凝膠重量含量。

以上實施例中採用的凝膠抑制劑#1(碳四抽余物進行加氫處理的產物)分析成分為:

丙烷0.07%、正丁烷3.34%、正、異丁烯2.58%、反式丁烯-2,1.83%、順式丁烯-2,74.53%、戊烷5.48%、1,3-丁二烯3.69%、甲基乙炔0.04%、1,2-丁二烯8.11%、乙基乙炔0.011%、乙烯基乙炔0.022%、C3和C5烯烴0.297%。

以上實施例中採用的凝膠抑制劑#2(碳四抽余物)的分析成分為:

丙烯0.016%、正、異丁烯0.004%、反式丁烯-2,1.32%、順式丁烯-2,72.85%、戊烷2.24%、1,3-丁二烯9.22%、甲基乙炔0.03%、 1,2-丁二烯13.33%、乙烯基乙炔0.99%。

註:除非另有指明,該文中使用的所有百分比和比率均以重量計。

榮譽表彰

2020年7月14日,《一種共軛二烯烴均聚和共聚合工藝的凝膠抑制方法》獲得第二十一屆中國專利獎優秀獎。