《一種低失重稀土-鐵-硼磁體的製備方法》是安徽大地熊新材料股份有限公司於2015年6月18日申請的專利,該專利申請號:2015103372570,專利公布號:CN104966606B,專利公布日:2017年5月24日,發明人是:李緒亮、趙占中、黃秀蓮、陳靜武、衣曉飛、熊永飛。

《一種低失重稀土-鐵-硼磁體的製備方法》涉及一種低失重稀土‑鐵‑硼磁體的製備方法,屬於磁性材料領域,包括以下步驟:熔煉→氫化→制粉→混粉→取向成型→燒結及時效處理,該技術方案在製備稀土‑鐵‑硼磁體的混粉過程中,通過向稀土‑鐵‑硼磁粉中添加RE‑MM‑N的納米合金,經燒結時效熱處理後,RE‑MM‑N納米相擴散分布在晶界相,對稀土‑鐵‑硼磁體晶粒邊界強化,減少晶界富RE相腐蝕電位與主相腐蝕電位差,降低晶間腐蝕,提高晶界相在高溫高濕環境下的耐腐蝕性,降低稀土‑鐵‑硼磁體的失重,與普通工藝製備稀土‑鐵‑硼磁體相比,失重率較低,耐腐蝕性能優於普通工藝製備的稀土‑鐵‑硼磁體。

2021年8月16日,《一種低失重稀土-鐵-硼磁體的製備方法》獲得安徽省第八屆專利獎優秀獎。

基本介紹

- 中文名:一種低失重稀土-鐵-硼磁體的製備方法

- 公布號:CN104966606B

- 公布日:2017年5月24日

- 申請號:2015103372570

- 申請日:2015年6月18日

- 申請人:安徽大地熊新材料股份有限公司

- 地址:安徽省合肥市廬江縣經濟開發區

- 發明人:李緒亮、趙占中、黃秀蓮、陳靜武、衣曉飛、熊永飛

- Int.Cl.:H01F41/02(2006.01)I、H01F1/057(2006.01)I、B22F9/04(2006.01)I、B22F3/16(2006.01)I

- 類別:發明專利

- 同一申請已有公布號:CN104966606A

- 對比檔案:CN 101958171 A,2011.01.26,全文.、CN 102220538 A,2011.10.19,全文.、WO 2010/063142 A1,2010.06.10,全文.

專利背景,發明內容,專利目的,技術方案,改善效果,技術領域,權利要求,實施方式,榮譽表彰,

專利背景

稀土磁性材料是人們日常生活中不可缺少的一種材料,其套用涉及到電子、情報信息、醫療、交通、機械、航空航天等各種領域,特別是電子計算機、電子通訊等設備的普及和汽車用電機的高速發展,對稀土-鐵-硼磁體的在高溫高濕環境下的耐腐蝕性能提出了更高的要求。稀土-鐵-硼磁體具有優異的磁性能,但是其抗腐蝕性能較差,限制了它的套用範圍,因此,如何改善其抗腐蝕性能成為稀土-鐵-硼材料生產和使用的重要問題。稀土-鐵-硼永磁體的腐蝕主要來源於兩個方面:一是氧化腐蝕,二是電化學腐蝕。測定氧化腐蝕的速度有兩種:一種是增重法,即測量腐蝕過程中磁體質量的增加;另一種方法是失重法,即在腐蝕過程,將腐蝕產物清除,然後測量磁體質量的減少(即質量損失),即在實驗條件下測量磁體的失重率。

發明內容

專利目的

《一種低失重稀土-鐵-硼磁體的製備方法》提供了一種降低稀土-鐵-硼磁體失重率的製備方法。

技術方案

《一種低失重稀土-鐵-硼磁體的製備方法》包括以下步驟:熔煉→氫化→制粉→混粉→取向成型→燒結及時效處理,在混粉過程中,向釹鐵硼合金RE-(Fe,M)-B中添加納米合金RE-MM-N,其中RE為Pr、Nd、Dy、Tb、Gd、Ho中的一種或多種,M為由Cu、Al、Co、Nb、Ga、Zr、Mg、Zn元素中的一種或多種組成,MM為Ti、V、Cr、Mn、Zr、Nb、Mo元素的一種或多種組成。作為上述技術方案的改進,在混粉過程中,納米合金RE-MM-N的添加質量比例占總混粉質量的0.4%~1.0%,所述稀土-鐵-硼合金RE-(Fe,M)-B中稀土金屬RE的質量百分比為24%~39%,(Fe,M)的質量百分比為60%~75%,M占(Fe,M)質量百分比為0.5%~5%,B的質量百分比為0.8%~1.2%,添加的納米合金RE-MM-N中RE的質量百分比為29%~40%,MM的質量百分比為59%~70%,N的質量百分比為0.1%~1.5%。作為上述技術方案的改進,在熔煉步驟中,分別熔煉(RE,PrNd)-(Fe,M)-B鑄片和RE-MM-N鋼錠,其中RE-MM-N鋼錠的熔煉工藝為:在熔煉RE-MM合金時向熔煉爐通入高純乾燥的N2,其中通入N2的量占RE-MM合金質量的0.1%~2%。作為上述技術方案的改進,在氫化步驟中,將RE-(Fe,M)-B鑄片和RE-MM-N鋼錠分別進行氫化處理,首先將氫化爐的壓力抽至1帕以下,然後向氫化爐中充入0.05兆帕~0.08兆帕氫氣,等到吸氫完全後,在400℃~600℃範圍內加熱脫氫,獲得顆粒尺寸0.05毫米~2毫米範圍內的氫化粉末。作為上述技術方案的改進,在制粉步驟中,將RE-(Fe,M)-B氫化粉加入氣流磨,分別加入50濃度~1000濃度的防氧化劑和潤滑劑,利用超音速的高壓氮氣流將磁粉破碎,然後利用分選輪選取粒度範圍在0.5微米~20微米的微磁粉;將RE-MM-N氫化粉,加入高能球磨機中進行濕法球磨,球磨過程中加入50濃度~1000濃度的防氧化劑和占球磨機體積1/4~3/4分散劑,獲得粒度範圍在1納米~100納米的RE-MM-N納米合金粉。

作為上述技術方案的改進,在制粉步驟中對RE-MM-N氫化粉進行球磨時,加入的分散劑為無水乙醇或者丙酮。作為上述技術方案的改進,在混粉步驟中,將RE-(Fe,M)-B微磁粉與RE-MM-N納米合金粉混合,納米合金粉RE-MM-N的添加質量比例為0.1%~5%,混粉過程中加入50濃度~500濃度的潤滑劑,通入Ar氣保護氣氛。作為上述技術方案的改進,在取向成型步驟中,將混合後的磁粉,放入全密封的壓機內取向成型,整個壓機內部通入N2保護氣氛,壓制過程中取向磁場為2特斯拉~4特斯拉,在磁粉松裝密度為2克/立方厘米~4克/立方厘米時開始施加10兆帕~50M兆帕制壓力,使壓坯的取向度達到98%以上,而且保壓時間控制在2秒~20秒。作為上述技術方案的改進,在燒結及時效處理步驟中,在燒結爐真空度低於10帕時開始真空燒結,控制燒結爐內的壓力都不超過100帕,在燒結溫度1020℃~1120℃度範圍內保溫5小時~10小時,然後分別在真空爐內進行二級時效處理,一級時效溫度800℃~1000℃,二級時效處理溫度400℃~600℃,時效處理處理時間均在2小時~10小時。

改善效果

上述技術方案在稀土-鐵-硼磁體製備過程中,通過向稀土-鐵-硼磁粉中添加RE-MM-N的納米合金,經燒結時效熱處理後,RE-MM-N納米相擴散分布在晶界相,對稀土-鐵-硼磁體晶粒邊界強化,減少晶界富RE相腐蝕電位與主相腐蝕電位差,降低晶間腐蝕,提高晶界相在高溫高濕環境下的耐腐蝕性,降低稀土-鐵-硼磁體的失重,與普通工藝製備稀土-鐵-硼磁體相比,失重率明顯降低,有益效果顯著。

技術領域

《一種低失重稀土-鐵-硼磁體的製備方法》涉及一種稀土永磁體的製備方法,特別是一種低失重稀土-鐵-硼磁體的製備方法,屬於磁性材料領域。

權利要求

1.《一種低失重稀土-鐵-硼磁體的製備方法》包括以下步驟:熔煉→氫化→制粉→混粉→取向成型→燒結及時效處理,其特徵在於,在混粉過程中,向稀土-鐵-硼合金RE-(Fe,M)-B中添加納米合金RE-MM-N,其中RE為Pr、Nd、Dy、Tb、Gd、Ho中的一種或多種,M為由Cu、Al、Co、Nb、Ga、Zr、Mg、Zn元素中的一種或多種組成,MM為Ti、V、Cr、Mn、Zr、Nb、Mo元素的一種或多種組成,納米合金RE-MM-N的添加質量比例占總混粉質量比例的0.1%~5%,所述N為氮元素。

2.如權利要求1所述的一種低失重稀土-鐵-硼磁體的製備方法,其特徵在於,在混粉過程中,納米合金RE-MM-N的添加質量比例占總混粉質量的0.4%~1.0%,所述稀土-鐵-硼合金RE-(Fe,M)-B中稀土金屬RE的質量百分比為24%~39%,(Fe,M)的質量百分比為60%~75%,M占(Fe,M)質量百分比為0.5%~5%,B的質量百分比為0.8%~1.2%,添加的納米合金RE-MM-N中RE的質量百分比為29%~40%,MM的質量百分比為59%~70%,N的質量百分比為0.1%~1.5%。

3.如權利要求1所述的一種低失重稀土-鐵-硼磁體的製備方法,其特徵在於,在熔煉步驟中,分別熔煉(RE,PrNd)-(Fe,M)-B鑄片和RE-MM-N鋼錠,其中RE-MM-N鋼錠的熔煉工藝為:在熔煉RE-MM合金時向熔煉爐通入高純乾燥的N2,其中通入N2的量占RE-MM合金質量的0.1%~2%。

4.如權利要求1所述的一種低失重稀土-鐵-硼磁體的製備方法,其特徵在於,在氫化步驟中,將RE-(Fe,M)-B鑄片和RE-MM-N鋼錠分別進行氫化處理,首先將氫化爐的壓力抽至1帕以下,然後不斷向氫化爐中充入0.05兆帕~0.08兆帕氫氣,等到吸氫完全後,在400℃~600℃範圍內加熱脫氫,獲得顆粒尺寸0.05毫米~2毫米範圍內的氫化粉末。

5.如權利要求1所述的一種低失重稀土-鐵-硼磁體的製備方法,其特徵在於,在制粉步驟中,將(RE,PrNd)-(Fe,M)-B氫化粉加入氣流磨,分別加入50濃度~1000濃度的防氧化劑和潤滑劑,利用超音速的高壓氮氣流將磁粉破碎,然後利用分選輪選取粒度範圍在0.5微米~20微米的微磁粉;將RE-MM-N氫化粉,加入高能球磨機中進行濕法球磨,球磨過程中加入50濃度~1000濃度的防氧化劑和占球磨機體積1/4~3/4分散劑,獲得粒度範圍在1納米~100納米的RE-MM-N納米合金粉。

6.如權利要求5所述的一種低失重稀土-鐵-硼磁體的製備方法,其特徵在於,在制粉步驟中對RE-MM-N氫化粉進行球磨時,加入的分散劑為無水乙醇或者丙酮。

7.如權利要求1所述的一種低失重稀土-鐵-硼磁體的製備方法,其特徵在於,在混粉步驟中,將(RE,PrNd)-(Fe,M)-B微磁粉與RE-MM-N納米合金粉混合,納米合金粉RE-MM-N的添加質量比例為0.1%~5%,混粉過程中加入50濃度~500濃度的潤滑劑,通入Ar氣保護氣氛。

8.如權利要求1所述的一種低失重稀土-鐵-硼磁體的製備方法,其特徵在於,在取向成型步驟中,將混合後的磁粉,放入全密封的壓機內取向成型,整個壓機內部通入N2保護氣氛,壓制過程中取向磁場為2特斯拉~4特斯拉,在磁粉松裝密度為2克/立方厘米~4克/立方厘米時開始施加10兆帕~50M兆帕制壓力,使壓坯的取向度達到98%以上,而且保壓時間控制在2秒~20秒。

9.如權利要求1所述的一種低失重稀土-鐵-硼磁體的製備方法,其特徵在於,在燒結及時效處理步驟中,在燒結爐真空度低於10帕時開始真空燒結,控制燒結爐內的壓力都不超過100帕,在燒結溫度1020℃~1120℃度範圍內保溫5小時~10小時,然後分別在真空爐內進行二級時效處理,一級時效溫度800℃~1000℃,二級時效處理溫度400℃~600℃,時效處理時間均在2小時~10小時。

實施方式

《一種低失重稀土-鐵-硼磁體的製備方法》採用“熔煉→氫化→制粉→混粉→取向成型→燒結及時效處理”的步驟製備稀土-鐵-硼磁體,在混粉過程中,向稀土-鐵-硼合金RE-(Fe,M)-B中添加納米合金RE-MM-N,其中RE為Pr、Nd、Dy、Tb、Gd、Ho中的一種或多種,M為由Cu、Al、Co、Nb、Ga、Zr、Mg、Zn元素中的一種或多種組成,MM為Ti、V、Cr、Mn、Zr、Nb、Mo元素的一種或多種組成在稀土-鐵-硼合金磁粉燒結過程中,RE-MM-N納米相擴散分布在晶界相,減少晶界富RE相腐蝕電位與主相腐蝕電位差,降低晶間腐蝕,提高晶界相在高溫高濕環境下的耐腐蝕性,降低稀土-鐵-硼磁體的失重率。在混粉過程中,納米合金RE-MM-N的添加質量比例占總混粉質量的0.4%~1.0%,稀土-鐵-硼合金RE-(Fe,M)-B中稀土金屬RE的質量百分比為24%~39%,(Fe,M)的質量百分比為60%~75%,M占(Fe,M)質量百分比為0.5%-5%,B的質量百分比為0.8%~1.2%。添加的納米合金粉RE-MM-N中RE的質量百分比為29%~40% ,MM的質量百分比為59%~70%,其中,N的質量百分比為0.1%~1.5%。在熔煉步驟中,按照以上配方成分,分別熔煉(RE,PrNd)-(Fe,M)-B鑄片和RE-MM-N鋼錠,其中RE-MM-N鋼錠的熔煉工藝為:在熔煉RE-MM合金時向熔煉爐通入高純乾燥的N2,其中通入N2的量占RE-MM合金質量的0.1%~2%。在氫化步驟中,將(RE,PrNd)-(Fe,M)-B鑄片和RE-MM-N鋼錠分別進行氫化處理,首先將氫化爐的壓力抽至1帕以下,然後向氫化爐中充入0.05兆帕~0.08兆帕氫氣,等到吸氫完全後,在400℃~600℃範圍內加熱脫氫,獲得顆粒尺寸0.05毫米~2毫米範圍內的氫化粉末。在制粉步驟中,將(RE,PrNd)-(Fe,M)-B氫化粉加入氣流磨,分別加入50濃度~1000濃度的防氧化劑和潤滑劑,利用超音速的高壓氮氣流將磁粉破碎,然後利用分選輪選取粒度範圍在0.5微米~20微米的微磁粉;將RE-MM-N氫化粉,加入高能球磨機中進行濕法球磨,球磨過程中加入50濃度~1000濃度的防氧化劑和占球磨機體積1/4~3/4分散劑,其中分散劑為無水乙醇或者丙酮,獲得粒度範圍在1納米~100納米的RE-MM-N納米合金粉。採用納米級的RE-MM-N的作用是,在液相燒結過程中,納米級的顆粒能夠快速熔融擴散,RE-MM-N納米相擴散分布在晶界相,減少晶界富RE相腐蝕電位與主相腐蝕電位差,提高晶界相在高溫高濕環境下的耐腐蝕性,降低稀土-鐵-硼磁體的失重率。在混粉步驟中,將(RE,PrNd)-(Fe,M)-B微磁粉與RE-MM-N納米合金粉混合,納米合金粉RE-MM-N的添加質量比例為0.1%~5%,混粉過程中加入50濃度~500濃度的潤滑劑,通入Ar氣保護氣氛。在取向成型步驟中,將混合後的磁粉,放入全密封的壓機內取向成型,整個壓機內部通入N2保護氣氛,壓制過程中取向磁場為2特斯拉~4特斯拉,在磁粉松裝密度為2克/立方厘米~4克/立方厘米時開始施加10兆帕~50兆帕壓制壓力,使壓坯的取向度達到98%以上,而且保壓時間控制在2秒~20秒。在燒結及時效處理步驟中,在燒結爐真空度低於10帕時開始真空燒結,控制燒結爐內的壓力都不超過100帕,在燒結溫度1020℃~1120℃度範圍內保溫5小時~10小時,然後分別在真空爐內進行二級時效處理,一級時效溫度800℃~1000℃,二級時效處理溫度400℃~600℃,時效處理處理時間均在2小時~10小時。

- 實施例一

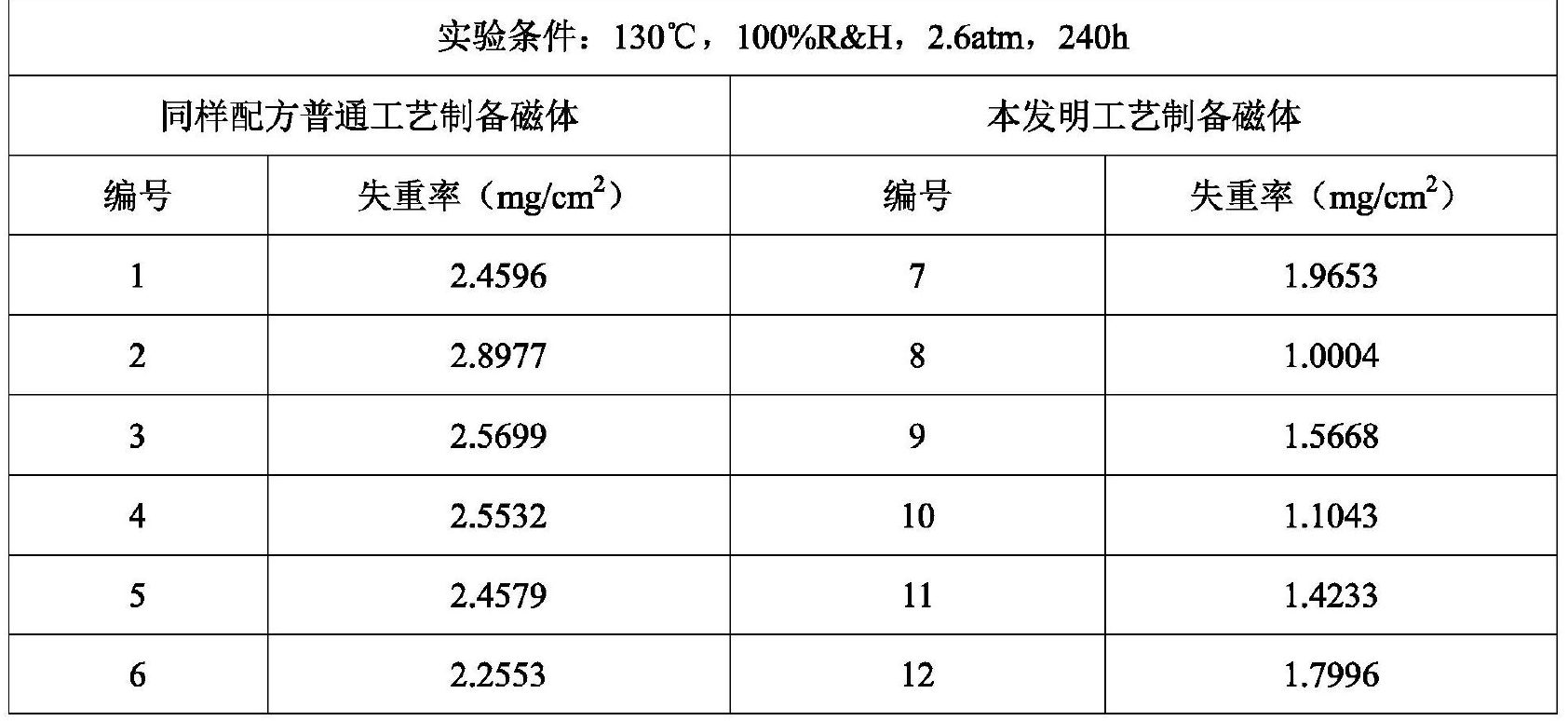

按照下述步驟製備稀土-鐵-硼磁體,在熔煉步驟中,釹鐵硼合金(RE,PrNd)-(Fe,M)-B成分為PrNd31Dy0.6Ho0.6Al0.8Co0.4Cu0.2Ga0.15Zr0.1Fe65.04B1.01,添加的納米合金RE-MM-N的成分為PrNd35.2Ti35V29.65N0.15;在氫化步驟中,將RE-(Fe,M)-B鑄片和RE-MM-N鋼錠分別進行氫化處理,首先將氫化爐的壓力抽至1帕以下,然後向氫化爐中不斷充入0.06兆帕氫氣,等到吸氫完全後,在500℃下加熱脫氫,獲得顆粒尺寸0.05毫米~2毫米範圍內的氫化粉末;在制粉步驟中,將(RE,PrNd)-(Fe,M)-B氫化粉加入氣流磨,分別加入500濃度的防氧化劑和350濃度潤滑劑,利用超音速的高壓氮氣流將磁粉破碎,然後利用分選輪選取粒度為1-10微米的微磁粉;將RE-MM-N氫化粉,加入高能球磨機中進行濕法球磨,球磨過程中加入600濃度的防氧化劑和占球磨機體積1/2的分散劑,其中分散劑為無水乙醇,獲得粒度範圍在20納米~80納米的RE-MM-N納米合金粉。採用納米級的RE-MM-N的作用是,在液相燒結過程中,納米級的顆粒能夠快速熔融擴散,RE-MM-N納米相擴散分布在晶界相,減少晶界富RE相腐蝕電位與主相腐蝕電位差,提高晶界相在高溫高濕環境下的耐腐蝕性,降低稀土-鐵-硼磁體的失重率。在混粉步驟中,將(RE,PrNd)-(Fe,M)-B微磁粉與RE-MM-N納米合金粉混合,混粉過程中加入200濃度的潤滑劑,通入Ar氣保護氣氛,其中納米合金RE-MM-N的添加質量比例為0.4%;在取向成型步驟中,將混合後的磁粉,放入全密封的壓機內取向成型,整個壓機內部通入N2保護氣氛,壓制過程中取向磁場為2.8特斯拉,在磁粉松裝密度為3.6克/立方厘米時開始施加25兆帕壓制壓力,使壓坯的取向度達到98%以上,而且保壓時間控制在10秒;在燒結及時效處理步驟中,在燒結爐真空度低於10帕時開始真空燒結,控制燒結爐內的壓力都不超過100帕,在燒結溫度1060℃內保溫6小時,然後分別在真空爐內進行二級時效處理,一級時效溫度880℃,二級時效處理溫度500℃,時效處理處理時間均在6小時。將使用《一種低失重稀土-鐵-硼磁體的製備方法》製備的稀土-鐵-硼磁體與使用普通工藝製備的稀土-鐵-硼磁體進行對比,失重率值如下表。通過表1可以得出,該發明方法製備的稀土-鐵-硼磁體失重率較低,耐腐蝕性能優於普通工藝製備的稀土-鐵-硼磁體。

表1實施例1製備磁體的失重率數據

- 實施例二

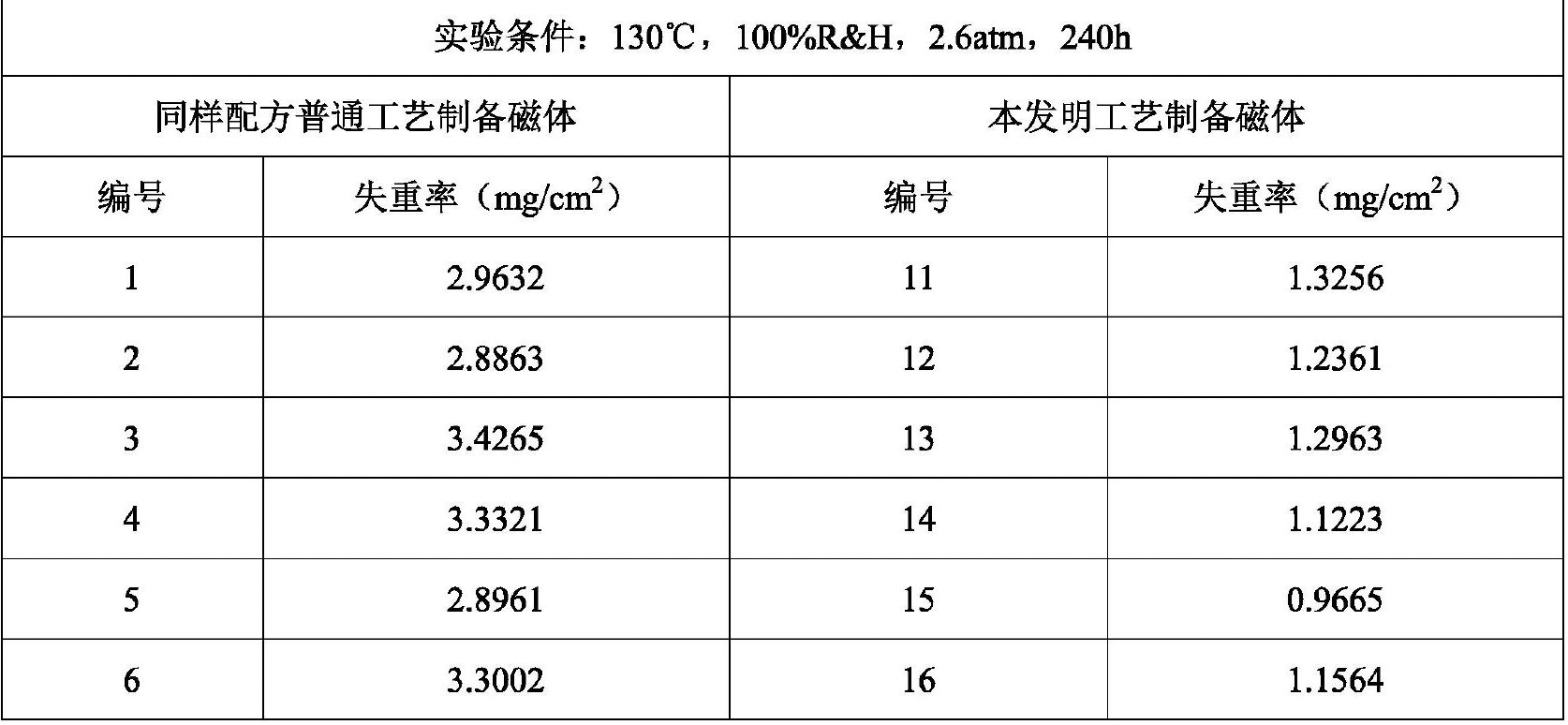

按照下述步驟製備稀土-鐵-硼磁體,在熔煉步驟中,釹鐵硼合金(RE,PrNd)-(Fe,M)-B成分為PrNd31Dy0.6Ho0.6Al0.8Co0.4Cu0.2Ga0.15Zr0.1Fe65.14B1.01,添加的納米合金RE-MM-N的成分為PrNd32.4w6.6Ti32.8Cr28N0.2;在氫化步驟中,將RE-(Fe,M)-B鑄片和RE-MM-N鋼錠分別進行氫化處理,首先將氫化爐的壓力抽至1帕以下,然後向氫化爐中不斷充入0.06兆帕氫氣,等到吸氫完全後,在520℃下加熱脫氫,獲得顆粒尺寸0.05毫米~2毫米範圍內的氫化粉末;在制粉步驟中,將(RE,PrNd)-(Fe,M)-B氫化粉加入氣流磨,分別加入800濃度的防氧化劑和200濃度的潤滑劑,利用超音速的高壓氮氣流將磁粉破碎,然後利用分選輪選取粒度範圍在1微米~10微米的微磁粉;將RE-MM-N氫化粉,加入高能球磨機中進行濕法球磨,球磨過程中加入400濃度的防氧化劑和占球磨機體積2/3分散劑,其中分散劑為丙酮,獲得粒度範圍在10納米~50納米的RE-MM-N納米合金粉。採用納米級的RE-MM-N的作用是,在液相燒結過程中,納米級的顆粒能夠快速熔融擴散,RE-MM-N納米相擴散分布在晶界相,減少晶界富RE相腐蝕電位與主相腐蝕電位差,提高晶界相在高溫高濕環境下的耐腐蝕性,降低稀土-鐵-硼磁體的失重率。在混粉步驟中,將(RE,PrNd)-(Fe,M)-B微磁粉與RE-MM-N納米合金粉混合,混粉過程中加入300濃度的潤滑劑,通入Ar氣保護氣氛,其中納米合金RE-MM-N的添加質量比例為1.0%;在取向成型步驟中,將混合後的磁粉,放入全密封的壓機內取向成型,整個壓機內部通入N2保護氣氛,壓制過程中取向磁場為4特斯拉,在磁粉松裝密度為3克/立方厘米時開始施加40兆帕壓制壓力,使壓坯的取向度達到98%以上,而且保壓時間控制在12秒;在燒結及時效處理步驟中,在燒結爐真空度低於10帕時開始真空燒結,控制燒結爐內的壓力都不超過100帕,在燒結溫度1042℃內保溫6.5小時,然後分別在真空爐內進行二級時效處理,一級時效溫度850℃,二級時效處理溫度480℃,時效處理處理時間均在5小時。將使用《一種低失重稀土-鐵-硼磁體的製備方法》製備的稀土-鐵-硼磁體與使用普通工藝製備的稀土-鐵-硼磁體進行對比,失重率值如下表2。通過表2可以得出,該發明方法製備的稀土-鐵-硼磁體失重率較低,耐腐蝕性能優於普通工藝製備的稀土-鐵-硼磁體。

表2實施例2製備磁體的失重率數據

- 實施例三

按照下述步驟製備稀土-鐵-硼磁體,在熔煉步驟中,釹鐵硼合金(RE,PrNd)-(Fe,M)-B為PrNd28.2Tb1.0Dy2.5AL0.3Cu0.18Co0.8Ga0.12Zn0.1Fe65.8B1.0,添加的納米合金RE-MM-N的成分為PrNd32.5W4.4Ti48.6Zr14N0.25;在氫化步驟中,將RE-(Fe,M)-B鑄片和RE-MM-N鋼錠分別進行氫化處理,首先將氫化爐的壓力抽至1帕以下,然後向氫化爐中不斷充入0.065兆帕氫氣,等到吸氫完全後,在530℃下加熱脫氫,獲得顆粒尺寸0.05毫米~2毫米範圍內的氫化粉末;在制粉步驟中,將(RE,PrNd)-(Fe,M)-B氫化粉加入氣流磨,分別加入400濃度的防氧化劑和400濃度的潤滑劑,利用超音速的高壓氮氣流將磁粉破碎,然後利用分選輪選取粒度範圍在1微米~10微米的微磁粉;將RE-MM-N氫化粉,加入高能球磨機中進行濕法球磨,球磨過程中加入360濃度的防氧化劑和體積占球磨機1/2分散劑,其中分散劑為丙酮,獲得粒度範圍在20納米~60納米的RE-MM-N納米合金粉。採用納米級的RE-MM-N的作用是,在液相燒結過程中,納米級的顆粒能夠快速熔融擴散,RE-MM-N納米相擴散分布在晶界相,減少晶界富RE相腐蝕電位與主相腐蝕電位差,提高晶界相在高溫高濕環境下的耐腐蝕性,降低稀土-鐵-硼磁體的失重率。在混粉步驟中,將RE-(Fe,M)-B微磁粉與RE-MM-N納米合金粉混合,混粉過程中加入280濃度的潤滑劑,通入Ar氣保護氣氛,其中納米合金RE-MM-N的添加質量比例為0.8%;在取向成型步驟中,將混合後的磁粉,放入全密封的壓機內取向成型,整個壓機內部通入N2保護氣氛,壓制過程中取向磁場為3.6特斯拉,在磁粉松裝密度為3.5克/立方厘米時開始施加35兆帕壓制壓力,使壓坯的取向度達到98%以上,而且保壓時間控制在10秒;在燒結及時效處理步驟中,在燒結爐真空度低於10帕時開始真空燒結,控制燒結爐內的壓力都不超過100帕,在燒結溫度1052℃內保溫5.5小時,然後分別在真空爐內進行二級時效處理,一級時效溫度900℃,二級時效處理溫度520℃,時效處理時間均在5小時。將使用《一種低失重稀土-鐵-硼磁體的製備方法》製備的稀土-鐵-硼磁體與使用普通工藝製備的稀土-鐵-硼磁體進行對比,失重率值如下表2。通過表3可以得出,該發明方法製備的稀土-鐵-硼磁體失重率較低,耐腐蝕性能優於普通工藝製備的稀土-鐵-硼磁體。

表3實施例3製備磁體的失重率數據

榮譽表彰

2021年8月16日,《一種低失重稀土-鐵-硼磁體的製備方法》獲得安徽省第八屆專利獎優秀獎。