《一種低壓縮比熱軋9Ni鋼厚板及其製造方法》是南京鋼鐵股份有限公司於2013年12月2日申請的專利,該專利的公布號為CN103602888A,申請公布日為2014年2月26日,發明人是王攀峰、謝章龍、柳東徽、王新平、朱愛玲等。

《一種低壓縮比熱軋9Ni鋼厚板及其製造方法》所述鋼厚板成分質量百分比計為:C0.035~0.075%,Si0.15~0.25%,Mn0.50~0.80%,S≤0.006%,P≤0.008%,Ni8.9~9.5%,Alt0.020-0.045%,餘量為Fe和雜質。製造步驟是:轉爐冶煉,LF+RH精煉,連鑄成150分鐘厚板坯,分兩階段軋制,軋件採用層流冷卻,並採用離線淬火加回火工藝進行熱處理。該發明優點是:合金成分簡單,成本低;低壓縮比軋制35分鐘以上厚規格鋼板,板形良好,熱處理後-196℃橫向衝擊功≥160焦,鋼板具有良好的強韌性匹配。

2017年12月11日,《一種低壓縮比熱軋9Ni鋼厚板及其製造方法》獲得第十九屆中國專利優秀獎。

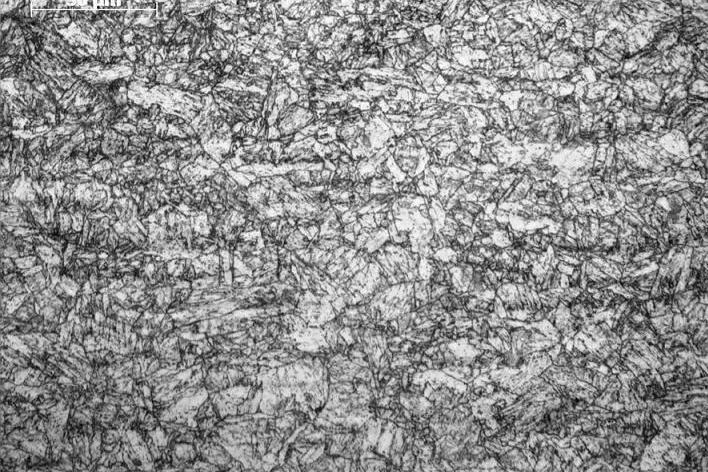

(概述圖為《一種低壓縮比熱軋9Ni鋼厚板及其製造方法》摘要附圖)

基本介紹

- 中文名:一種低壓縮比熱軋9Ni鋼厚板及其製造方法

- 申請人:南京鋼鐵股份有限公司

- 申請日:2013年12月2日

- 申請號:2013106271252

- 公布號:CN103602888A

- 公布日:2014年2月26日

- 發明人:王攀峰、謝章龍、柳東徽、王新平、朱愛玲、靳星、趙顯鵬、聶真來、楊浩

- 地址:江蘇省南京市六合區卸甲甸

- 分類號:C22C38/08(2006.01)I、C21D8/02(2006.01)I

- 代理機構:南京利豐智慧財產權代理事務所

- 代理人:任立

- 類別:發明專利

專利背景,發明內容,專利目的,技術方案,有益效果,附圖說明,權利要求,實施方式,榮譽表彰,

專利背景

LNG需求在中國正保持強勁增長態勢,中國沿海已經建造了10餘座LNG接收基地,2013年前這種陸地LNG儲罐的容積均不超過16萬立方米,對9Ni鋼的厚度規格要求不超過30分鐘,這種30分鐘以下規格9Ni鋼中國已實現工業化規模生產。

通常LNG陸地罐與大型運輸船之間的運輸以及近海和內河的運輸需要小型LNG船來實現。這種小型LNG船或容積更大的,例如20萬立方米以上的陸地儲罐則需要用到厚達50分鐘的9Ni鋼鋼板。例如一艘27000立方米雙C型罐LNG船需要用到40分鐘以上厚規格鋼板約330噸。對於這種40分鐘以上厚規格鋼板,常規要求至少需要5倍以上壓縮比,即要求連鑄坯厚度為200分鐘以上。採用厚規格連鑄坯,由於這種高Ni合金鋼鋼水黏度大,連鑄過程中鋼水流動性差,導致合金元素偏析嚴重,連鑄坯質量很難保障,採用低壓縮比熱軋的方法生產則為9Ni鋼厚板的生產提供了一種解決方案。

經檢索,中國專利中關於9Ni鋼的專利涉及9Ni鋼焊接材料和焊接方法、熱處理方法、冶煉方法和製造方法等方面。

中國專利CN101215668公開了一種含碳量為0.02-0.04%的9Ni鋼製造方法,其製備工藝流程主要是模擬連鑄連軋工藝,從而縮短生產工藝流程,這在工業化生產中較難實現。此外,其實例中製造的鋼板厚度均為20分鐘以下規格。

中國專利CN101864537公開了一種含Cu的9Ni鋼製造方法,其製造的厚度為20分鐘。熱軋後層流冷卻至200℃以下,這個過程中由於殘餘形變應力、熱應力和相變應力的存在以及分布均勻性很難保障,會導致冷卻後板形很難控制。此外,其主要特徵在於進行兩相區保溫、淬火,鋼板的屈服強度高達710兆帕以上,但-196℃衝擊功只能保證120焦。

中國專利CN102586683公開了一種厚度可達50分鐘的9Ni鋼厚板製造方法,在鋼板成分合金化設計時添加了Cu、Ti和Mo元素,通過臨界淬火工藝處理後能改善綜合力學性能,但顯然會增加合金成本。熱處理採用臨界淬火+回火或單相區淬火+臨界淬火+回火的工藝進行熱處理,回火時間較長,需2-8小時。

發明內容

專利目的

該發明所要解決的技術問題是,克服2013年12月之前技術的缺點,提供一種低壓縮比熱軋9Ni鋼厚板及其製造方法,該鋼厚板具有成分簡單、厚度規格大、板形好,熱處理後-196℃橫向衝擊功高以及成本低的特點。

技術方案

《一種低壓縮比熱軋9Ni鋼厚板及其製造方法》所述鋼厚板的化學成分及其質量百分數分別為:C:0.035~0.075%,Si:0.15~0.25%,Mn:0.50~0.80%,S≤0.006%,P≤0.008%,Ni:8.9~9.5%,Alt:0.020-0.045%,以及餘量Fe和不可去除雜質。

《一種低壓縮比熱軋9Ni鋼厚板及其製造方法》包括如下步驟:

(1)煉鋼及連鑄:先對鐵水進行預處理,使得所述鐵水中S含量<0.002wt%;進行轉爐煉鋼,並送入LF爐繼續深脫氧和脫硫,同時通過添加合金細調合金成分;然後送入RH精煉爐脫氣;脫氣後,採用二冷區弱冷的水量方案,並配合低拉坯速度進行連鑄獲得板坯,所述低拉坯速度為0.8-1.2米/分鐘,所述連鑄後的板坯厚度為150分鐘,連鑄結束後將所述板坯進行堆冷處理;

(2)板坯加熱:冷坯加熱,所述板坯出爐溫度為1130℃-1160℃,所述板坯在爐總時間150-210分鐘,其中均熱段保溫時間30-90分鐘,所述整張板坯溫度均勻性≤10℃,溫度均勻性即鋼板的整體溫差,最高處溫度與最低處溫度差≤10℃;

(3)熱軋:板坯出爐後採用高壓水除鱗,除鱗水壓力≥18兆帕,並採用兩階段控制軋制;

(4)控制冷卻:熱軋後採用層流冷卻,控制熱軋後的板坯返紅溫度為660-700℃,進行層流冷卻後將所述板坯下線堆冷至室溫;

(5)熱處理:對所述板坯進行離線調質熱處理,採用在Ac3溫度以上進行熱處理。

《一種低壓縮比熱軋9Ni鋼厚板及其製造方法》進一步限定的技術方案是:

前述鋼厚板包含的化學成分及其質量百分數分別為:C:0.066%,Si:0.17%,Mn:0.60%,S:0.0012%,P:0.0044%,Ni:9.15%,Alt:0.030%,餘量為Fe和雜質。

前述鋼厚板包含的化學成分及其質量百分數分別為:C:0.038%,Si:0.19%,Mn:0.64%,S:0.0007%,P:0.0042%,Ni:9.07%,Alt:0.032%,餘量為Fe和雜質。

前述鋼厚板包含的化學成分及其質量百分數分別為:C:0.043%,Si:0.23%,Mn:0.68%,S:0.0010%,P:0.0041%,Ni:9.41%,Alt:0.034%,餘量為Fe和雜質。

前述鋼厚板包含的化學成分及其質量百分數分別為:C:0.049%,Si:0.21%,Mn:0.63%,S:0.0010%,P:0.0043%,Ni:9.22%,Alt:0.025%,餘量為Fe和雜質。

前述的低壓縮比熱軋9Ni鋼厚板,該鋼厚板的組織形態為:回火馬氏體為基體加上4-15%逆轉變奧氏體第二相的混合組織。即回火馬氏體為基體,第二相為逆轉變奧氏體,具有回火馬氏體和逆轉變奧氏體的混合組織。進一步的,前述步驟1中,堆冷時間不小於48小時。

前述步驟3中,兩階段控制軋制具體操作為:在奧氏體再結晶區進行至少2道次粗軋,粗軋開軋溫度為1020―1050℃,總壓下量為30-50%;在奧氏體未再結晶區進行精軋,開軋溫度低於910℃,壓下量為35-65%,終軋溫度為780-820℃。

前述步驟5中,熱處理方式為:鋼板加熱到790℃-810℃保溫60-90分鐘,保溫後在輥式淬火機上進行單相區水淬,然後在550-590℃回火1-2小時,出爐空冷。

有益效果

《一種低壓縮比熱軋9Ni鋼厚板及其製造方法》的有益效果是:(1)成分中除了Si、Mn、Ni和Al四種添加元素外,無需添加其它合金或微合金元素,利於冶煉過程中成分的穩定控制,減少合金成本;(2)採用低壓縮比,即板坯厚度只有150分鐘,軋制30-50分鐘規格鋼板,組織性能均勻,板形良好;(3)採用離線淬火+回火工藝進行熱處理,無需進行兩相區淬火或臨界淬火,總的熱處理時間短,生產節奏緊湊;(4)該發明對板坯採用了較低的加熱溫度,可以控制熱軋前原奧氏體晶粒尺寸,且不需要固溶微合金元素形成的大尺寸第二相,最終得到以回火馬氏體為基體加上至少4%逆轉奧氏體第二相的混合組織。

附圖說明

圖1為4%硝酸酒精溶液腐蝕的40分鐘鋼板1/4厚度處熱軋態組織照片。

圖2為4%硝酸酒精溶液腐蝕的50分鐘鋼板1/4厚度處回火態組織照片。

權利要求

1.一種低壓縮比熱軋9Ni鋼厚板,其特徵在於:該鋼厚板的化學成分及其質量百分數分別為:C:0.035~0.075%,Si:0.15~0.25%,Mn:0.50~0.80%,S≤0.006%,P≤0.008%,Ni:8.9~9.5%,Alt:0.020-0.045%,以及餘量Fe和不可去除雜質。

2.根據權利要求1所述的低壓縮比熱軋9Ni鋼厚板,其特徵在於:所述鋼厚板的化學成分及其質量百分數分別為:C:0.066%,Si:0.17%,Mn:0.60%,S:0.0012%,P:0.0044%,Ni:9.15%,Alt:0.030%,餘量為Fe和雜質。

3.根據權利要求1所述的低壓縮比熱軋9Ni鋼厚板,其特徵在於:所述鋼厚板的化學成分及其質量百分數分別為:C:0.038%,Si:0.19%,Mn:0.64%,S:0.0007%,P:0.0042%,Ni:9.07%,Alt:0.032%,餘量為Fe和雜質。

4.根據權利要求1所述的低壓縮比熱軋9Ni鋼厚板,其特徵在於:所述鋼厚板的化學成分及其質量百分數分別為:C:0.043%,Si:0.23%,Mn:0.68%,S:0.0010%,P:0.0041%,Ni:9.41%,Alt:0.034%,餘量為Fe和雜質。

5.根據權利要求1所述的低壓縮比熱軋9Ni鋼厚板,其特徵在於:所述鋼厚板的化學成分及其質量百分數分別為:C:0.049%,Si:0.21%,Mn:0.63%,S:0.0010%,P:0.0043%,Ni:9.22%,Alt:0.025%,餘量為Fe和雜質。

6.根據權利要求1所述的低壓縮比熱軋9Ni鋼厚板,其特徵在於:所述鋼厚板的組織形態為:回火馬氏體為基體加上4%-15%逆轉變奧氏體第二相的混合組織。

7.根據權利要求1-6中任一項所述的低壓縮比熱軋生產9Ni鋼厚板的製造方法,其特徵在於:包括如下步驟:

(1)煉鋼及連鑄:先對鐵水進行預處理,使得所述鐵水中S含量<0.002wt%;進行轉爐煉鋼,並送入LF爐繼續深脫氧和脫硫,同時通過添加合金細調合金成分;然後送入RH精煉爐脫氣;脫氣後,採用二冷區弱冷的水量方案,並配合低拉坯速度進行連鑄獲得板坯,所述低拉坯速度為0.8-1.2米/分鐘,所述連鑄後的板坯厚度為150分鐘,連鑄結束後將所述板坯進行堆冷處理;

(2)板坯加熱:冷坯加熱,所述板坯出爐溫度為1130℃-1160℃,所述板坯在爐總時間150-210分鐘,其中均熱段保溫時間30-90分鐘,所述整張板坯溫度均勻性≤10℃;

(3)熱軋:板坯出爐後採用高壓水除鱗,除鱗水壓力≥18兆帕,並採用兩階段控制軋制;

(4)控制冷卻:熱軋後採用層流冷卻,控制熱軋後的板坯返紅溫度為660-700℃,進行層流冷卻後將所述板坯下線堆冷至室溫;

(5)熱處理:對所述板坯進行離線調質熱處理,採用在Ac3溫度以上進行熱處理。

8.根據權利要求7所述的低壓縮比熱軋生產9Ni鋼厚板的製造方法,其特徵在於:所述步驟1中,堆冷時間不小於48小時。

9.根據權利要求7所述的低壓縮比熱軋生產9Ni鋼厚板的製造方法,其特徵在於:所述步驟3中,所述兩階段控制軋制具體操作為:在奧氏體再結晶區進行至少2道次粗軋,粗軋開軋溫度為1020―1050℃,總壓下量為30-50%;在奧氏體未再結晶區進行精軋,開軋溫度低於910℃,壓下量為35-65%,終軋溫度為780-820℃。

10.根據權利要求7所述的低壓縮比熱軋生產9Ni鋼厚板的製造方法,其特徵在於:所述步驟5中,熱處理方式為:鋼板加熱到790℃-810℃保溫60-90分鐘,保溫後在輥式淬火機上進行單相區水淬,然後在550-590℃回火1-2小時,出爐空冷。

實施方式

實施例1

該實施例提供的一種低壓縮比熱軋9Ni鋼厚板,包含的化學成分及其質量百分數分別為:C:0.066%,Si:0.17%,Mn:0.60%,S:0.0012%,P:0.0044%,Ni:9.15%,Alt:0.030%,餘量為Fe和雜質。該鋼厚板的組織形態為:回火馬氏體為基體加上9%逆轉變奧氏體第二相的混合組織。

實施例2

該實施例提供的一種低壓縮比熱軋9Ni鋼厚板,包含的化學成分及其質量百分數分別為:C:0.038%,Si:0.19%,Mn:0.64%,S:0.0007%,P:0.0042%,Ni:9.07%,Alt:0.032%,餘量為Fe和雜質。該鋼厚板的組織形態為:回火馬氏體為基體加上4%逆轉變奧氏體第二相的混合組織。

實施例3

該實施例提供的一種低壓縮比熱軋9Ni鋼厚板,包含的化學成分及其質量百分數分別為:C:0.043%,Si:0.23%,Mn:0.68%,S:0.0010%,P:0.0041%,Ni:9.41%,Alt:0.034%,餘量為Fe和雜質。該鋼厚板的組織形態為:回火馬氏體為基體加上15%逆轉變奧氏體第二相的混合組織。

實施例4

C:0.049%,Si:0.21%,Mn:0.63%,S:0.0010%,P:0.0043%,Ni:9.22%,Alt:0.025%,餘量為Fe和雜質。該鋼厚板的組織形態為:回火馬氏體為基體加上12%逆轉變奧氏體第二相的混合組織。

實施例5

該實施例提供的一種低壓縮比熱軋9Ni鋼厚板的製造方法,採用爐卷軋機軋制150分鐘厚坯料生產35分鐘厚度規格的鋼板,壓縮比為4.28。包括如下步驟:

先對鐵水進行預處理,使得鐵水中S含量<0.002wt%;進行轉爐煉鋼,送入LF爐繼續深脫氧和脫硫,同時通過添加合金細調合金成分;然後送入RH精煉爐脫氣;採用二冷區弱冷的水量方案,並配合低拉坯速度進行連鑄獲得板坯,低拉坯速度為0.85米/分鐘,連鑄後的板坯厚度為150分鐘,連鑄結束後將板坯進行堆冷處理。

將冷坯送入加熱爐加熱,總在爐時間為172分鐘,其中均熱段保溫時間為37分鐘,加熱爐出鋼溫度為1144℃。板坯出爐後採用高壓水除鱗,除鱗水壓力≥18兆帕,除鱗要充分以保證表面質量,除鱗後採用兩階段控制軋制,粗軋開軋溫度為1033℃,粗軋總壓下量為50%。精軋開軋溫度為902℃,精軋總壓下量為53%,終軋溫度為781℃。層冷後返紅溫度為661℃。層冷後鋼板堆冷直室溫。

將堆冷後的鋼板加熱到805℃保溫60分鐘進行奧氏體化,水淬;再加熱到586℃,保溫60分鐘,空冷。

實施例6

該實施例提供的一種低壓縮比熱軋9Ni鋼厚板的製造方法,採用爐卷軋機軋制150分鐘厚坯料生產40分鐘厚度規格的鋼板,壓縮比為3.75。包括如下步驟:

先對鐵水進行預處理,使得鐵水中S含量<0.002wt%;進行轉爐煉鋼,送入LF爐繼續深脫氧和脫硫,同時通過添加合金細調合金成分;然後送入RH精煉爐脫氣;採用二冷區弱冷的水量方案,並配合低拉坯速度進行連鑄獲得板坯,低拉坯速度為1.15米/分鐘,連鑄後的板坯厚度為150分鐘,連鑄結束後將板坯進行堆冷處理。

將冷坯送入加熱爐加熱,總在爐時間為183分鐘,其中均熱段保溫時間為41分鐘,加熱爐出鋼溫度為1155℃。板坯出爐後採用高壓水除鱗,除鱗水壓力≥18兆帕,除鱗要充分以保證表面質量,除鱗後採用兩階段控制軋制,粗軋開軋溫度為1042℃,粗軋總壓下量為31%。精軋開軋溫度為890精軋,精軋總壓下量為62%,終軋溫度為812℃。層冷後返紅溫度為674℃。層冷後鋼板堆冷直室溫。

將堆冷後的鋼板加熱到800℃保溫65分鐘進行奧氏體化,水淬;再加熱到580℃保溫65分鐘,空冷。

實施例7

該實施例提供的一種低壓縮比熱軋9Ni鋼厚板的製造方法,採用爐卷軋機軋制150分鐘厚坯料生產45分鐘厚度規格的鋼板,壓縮比為3.33。包括如下步驟:

先對鐵水進行預處理,使得鐵水中S含量<0.002wt%;進行轉爐煉鋼,送入LF爐繼續深脫氧和脫硫,同時通過添加合金細調合金成分;然後送入RH精煉爐脫氣;採用二冷區弱冷的水量方案,並配合低拉坯速度進行連鑄獲得板坯,低拉坯速度為0.92米/分鐘,連鑄後的板坯厚度為150分鐘,連鑄結束後將板坯進行堆冷處理。

將冷坯送入加熱爐加熱,總在爐時間為167分鐘,其中均熱段保溫時間為35分鐘,加熱爐出鋼溫度為1150℃。板坯出爐後採用高壓水除鱗,除鱗水壓力≥18兆帕,除鱗要充分以保證表面質量,除鱗後採用兩階段控制軋制,粗軋開軋溫度為1049℃,粗軋總壓下量為49%。精軋開軋溫度為860℃,精軋總壓下量為41%,終軋溫度為784℃。層冷後返紅溫度為664℃。層冷後鋼板堆冷直室溫。

將堆冷後的鋼板加熱到797℃保溫65分鐘進行奧氏體化,水淬;再加熱到570℃,保溫70分鐘,空冷。

實施例8

該實施例提供的一種低壓縮比熱軋9Ni鋼厚板的製造方法,採用爐卷軋機軋制150分鐘厚坯料生產50分鐘厚度規格的鋼板,壓縮比為3。包括如下步驟:

先對鐵水進行預處理,使得鐵水中S含量<0.002wt%;進行轉爐煉鋼,送入LF爐繼續深脫氧和脫硫,同時通過添加合金細調合金成分;然後送入RH精煉爐脫氣;採用二冷區弱冷的水量方案,並配合低拉坯速度進行連鑄獲得板坯,低拉坯速度為1.0米/分鐘,連鑄後的板坯厚度為150分鐘,連鑄結束後將板坯進行堆冷處理。

將冷坯送入加熱爐加熱,總在爐時間為158分鐘,其中均熱段保溫時間為33分鐘,加熱爐出鋼溫度為1134℃。板坯出爐後採用高壓水除鱗,除鱗水壓力≥18兆帕,除鱗要充分以保證表面質量,除鱗後採用兩階段控制軋制,粗軋開軋溫度為1056℃,粗軋總壓下量為47%。精軋開軋溫度為850℃,精軋總壓下量為38%,終軋溫度為813℃。層冷後返紅溫度為696℃。層冷後鋼板堆冷直室溫。

將堆冷後的鋼板加熱到800℃保溫75分鐘進行奧氏體化,水淬;再加熱到559℃,保溫75分鐘,空冷。

鋼板板形

成品板板形任意方向控制在≤6分鐘/米和≤10分鐘/2米。

組織觀察

圖1是該發明40分鐘鋼板1/4厚度處熱軋態組織照片,圖2是該發明50分鐘鋼板1/4厚度處回火態組織照片,由圖對該實例中鋼板組織觀察表明,該發明所獲得的組織均為均勻細小的回火馬氏體組織基體加一定量的穩定逆轉奧氏體。組織沿厚度方向分布無明顯差異。為9Ni鋼厚板獲得良好的低溫韌性奠定了良好的組織基礎。

力學性能

編號 | 屈服強度,兆帕 | 抗拉強度,兆帕 | 伸長率,% | -196°C橫向衝擊功,焦 |

實例1 | 682 | 733 | 26.0 | 167 |

實例2 | 657 | 703 | 24.5 | 195 |

實例3 | 660 | 722 | 25.5 | 191 |

實例4 | 659 | 713 | 23.5 | 184 |

榮譽表彰

2017年12月11日,《一種低壓縮比熱軋9Ni鋼厚板及其製造方法》獲得第十九屆中國專利優秀獎。