專利背景

截至2011年9月16日技術中,通常採用雙向拉伸製備聚四氟乙烯薄膜,其方法為:聚四氟乙烯微粉和液體潤滑劑→混合→過篩→成熟→壓坯→推壓→擠出→壓延成基帶→脫脂(縱向拉伸)→擴幅(橫向拉伸)→燒結定型(固化)→成品膜。通常,聚四氟乙烯基帶的脫脂採用單層餵入單節烘箱內,烘箱內設定有三個平行排列的擴幅輥,三個擴幅輥的轉速不同,從而實現基帶的縱向拉伸;聚四氟乙烯基帶的擴幅採用如實用新型專利“塑膠薄膜擴幅加熱固化裝置”(ZL99244710.0)中所述的裝置進行,其特點為:採用鹵素燈加熱,採用梯形擴幅導軌進行擴幅,擴幅導軌上的薄膜夾持器為布鋏,布鋏在布鋏鏈帶動下作圓周運動;聚四氟乙烯基帶的燒結定型通常在烘箱內進行,熱源為紅外線矽板。

上述方法中,聚四氟乙烯基帶在擴幅時,伴隨有加熱系統,由於基帶被橫向拉伸,拉伸應力由基帶兩側逐步向中央傳遞,因此,造成薄膜呈現出兩側薄、中間厚的趨勢,進而造成薄膜橫向上厚度的不均勻;為了提高薄膜的均勻性,通常採用鹵素燈或其他加熱設備對薄膜的兩側和中央進行不同溫度的加熱,即薄膜中央部位的加熱溫度高於薄膜兩側部位的加熱溫度,以便對薄膜的橫向拉伸進行溫度補充,使薄膜的中央和兩側擴幅均勻,但是實現這種不同溫度加熱的溫度控制裝置比較複雜,實現困難,因此,造成溫度不能得到精確控制,進而造成薄膜微孔孔徑難以控制,加工出的薄膜均勻性差。

《一種三維拉伸製備聚四氟乙烯薄膜的設備及方法》申請人曾申請了發明專利“一種製備雙向拉伸的聚四氟乙烯薄膜的設備和方法”(CN101161446A),該設備單元包括基帶餵入單元、縱向拉伸單元、橫向擴幅拉伸單元、固化定型單元、冷卻單元五部分,可加工一層或多層薄膜,能耗低於傳統的設備,微孔控制較好,且製備的薄膜層間粘結好,不容易分層;但實際生產過程中發現在橫向擴幅過程中,還是會出現薄膜厚度不均勻的問題,溫度控制的實現還是有一定困難。

發明內容

專利目的

《一種三維拉伸製備聚四氟乙烯薄膜的設備及方法》的目的是提供一種三維拉伸製備聚四氟乙烯薄膜的設備及方法,該設備及方法不需要在擴幅時對薄膜中央和兩側進行不同加熱溫度的控制,能顯著提高薄膜的均勻性,薄膜微孔大小和分布易於控制,裝置簡單、能耗低、效率高,適用面廣。

技術方案

《一種三維拉伸製備聚四氟乙烯薄膜的設備及方法》採取以下技術方案:一種三維拉伸製備聚四氟乙烯薄膜的裝置,它包括基帶餵入單元、縱向拉伸單元、橫向擴幅拉伸單元、固化定型單元和冷卻單元,其特徵在於:所述縱向拉伸單元與所述橫向擴幅拉伸單元之間設定弧形拉伸單元,所述弧形拉伸單元包括若干與所述縱向拉伸單元相同的恆溫箱,每節所述恆溫箱內均設定有若干呈橄欖形的輥輪;所述輥輪兩頭細中間粗,所述輥輪的中心軸線與所述輥輪的中部凸起部位切線的夾角α為0~75°,且各所述輥輪的中心軸線與所述輥輪的中部凸起部位切線的夾角α沿基帶的運行方向逐漸變大。

所述輥輪的中部凸起部位的輪廓線為圓弧線、拋物線、雙曲線,以及兩斜線之間倒圓角中的一種。

所述輥輪的中心軸線與所述輥輪的中部凸起部位切線的夾角α為10~60°。

所述弧形拉伸單元中的每一所述恆溫箱內均設定有1~3個呈橄欖形的輥輪。

上述裝置的一種三維拉伸製備聚四氟乙烯薄膜的方法,它包括基帶餵入單元、縱向拉伸單元、橫向擴幅拉伸單元、固化定型單元和冷卻單元,其包括以下步驟:

1)在縱向拉伸單元與橫向擴幅拉伸單元之間設定弧形拉伸單元;

2)將單層或多層基帶通過基帶餵入單元的一對餵入輥複合後,送入縱向拉伸單元;

3)縱向拉伸單元中各個牽引輥的轉速沿基帶輸送方向逐漸變大,將基帶逐漸縱向拉伸脫脂後,送入弧形拉伸單元;

4)通過弧形拉伸單元中呈橄欖形的輥輪進行向上或向下弧形拉伸,橄欖形的輥輪兩頭細中間粗,各輥輪的中部凸起沿基帶輸送方向逐漸變大,即各輥輪的中心軸線與輥輪中部凸起部位切線的夾角逐漸變大,在對基帶進行向上或向下弧形拉伸的同時,使基帶中部的厚度逐漸薄於兩側的厚度;

5)將經弧形拉伸後的基帶送入橫向擴幅拉伸單元中,通過布鋏沿逐漸變寬的布鋏導軌運行,將基帶逐漸往橫向拉伸並往前傳送;

6)將經橫向擴幅拉伸單元得到的薄膜經過固化定型單元和冷卻單元後,得到微孔薄膜。

所述步驟4)中,呈橄欖形的輥輪轉速為80~1200轉/分鐘,弧形拉伸單元中的加熱溫度一致,溫度控制在300~400攝氏度之間。

所述步驟5)中,橫向擴幅拉伸單元分為預熱A區、橫向擴幅B區、穩定C區;預熱A區的溫度控制在80~800攝氏度,橫向擴幅B區的溫度控制在100~300攝氏度,穩定C區的溫度控制在250~320攝氏度;橫向拉伸布鋏的速度為2~60米/分鐘。

所述步驟6)中,固化定型單元的溫度控制在250~380攝氏度,薄膜固化定型時間為10~80秒鐘。

所述基帶為聚四氟乙烯微孔薄膜,或為聚四氟乙烯薄膜與熱塑性透濕薄膜的複合膜。

改善效果

《一種三維拉伸製備聚四氟乙烯薄膜的設備及方法》由於採取以上技術方案,其具有以下優點:

1、《一種三維拉伸製備聚四氟乙烯薄膜的設備及方法》由於在縱向拉伸單元和橫向擴幅拉伸單元之間設定了弧形拉伸單元,在弧形拉伸單元中設定了呈橄欖形的輥輪,因此,可以在縱向拉伸之後,先進行上或下方向的弧形拉伸,使薄膜中間厚度逐漸小於兩側厚度,然後再進行幅寬拉伸,避免了拉伸應力由基帶兩側逐步向中央傳遞,造成薄膜呈現出兩側薄、中間厚的趨勢,進而保證了薄膜的均勻性。

2、《一種三維拉伸製備聚四氟乙烯薄膜的設備及方法》由於設定了弧形拉伸單元,可使薄膜的中央厚度與兩側厚度一致,整個弧形拉伸單元的溫度一致,不需要對薄膜的中央和兩側進行不同的加熱溫度控制,因此,不但使溫度控制簡單易行,而且結構簡單,溫度控制方便,降低了能源消耗,同時所製成薄膜的微孔均勻可控。

3、《一種三維拉伸製備聚四氟乙烯薄膜的設備及方法》弧形拉伸單元中由於設定了呈橄欖形的輥輪,改進了普通輥輪在軸向的形狀變化,實現了對薄膜進行上或下方向的弧形拉伸,有效地解決了薄膜中央和兩側的厚度不均勻的問題,因此,採用《一種三維拉伸製備聚四氟乙烯薄膜的設備及方法》方法製成的薄膜厚薄均勻、結構均勻,微孔及幅寬可控。

4、《一種三維拉伸製備聚四氟乙烯薄膜的設備及方法》由於設定了基帶餵入單元,通過基帶餵入單元中的一對餵入輥,不僅可以對單層或多層聚四氟乙烯基帶進行餵入拉伸,也可對聚四氟乙烯薄膜與熱塑性透濕薄膜的複合膜進行餵入拉伸;特別是在弧形拉伸單元中利用呈橄欖形的輥輪對薄膜進行弧形拉伸,進一步提高了膜與膜之間的粘結性能,因此,通過《一種三維拉伸製備聚四氟乙烯薄膜的設備及方法》方法製成的薄膜層間粘結好,不容易分層。《一種三維拉伸製備聚四氟乙烯薄膜的設備及方法》可製備包括聚四氟乙烯在內的單層或多層薄膜,微孔薄膜孔徑大小可控性強、孔徑差異小,薄膜厚度均勻,且所製備的薄膜層間粘結好,不容易分層,生產效率高;並且《一種三維拉伸製備聚四氟乙烯薄膜的設備及方法》工藝、設備簡單,能耗低,加工過程環保,可廣泛套用於聚四氟乙烯、聚偏氟乙烯等微孔膜及纖維製備的過程中。

附圖說明

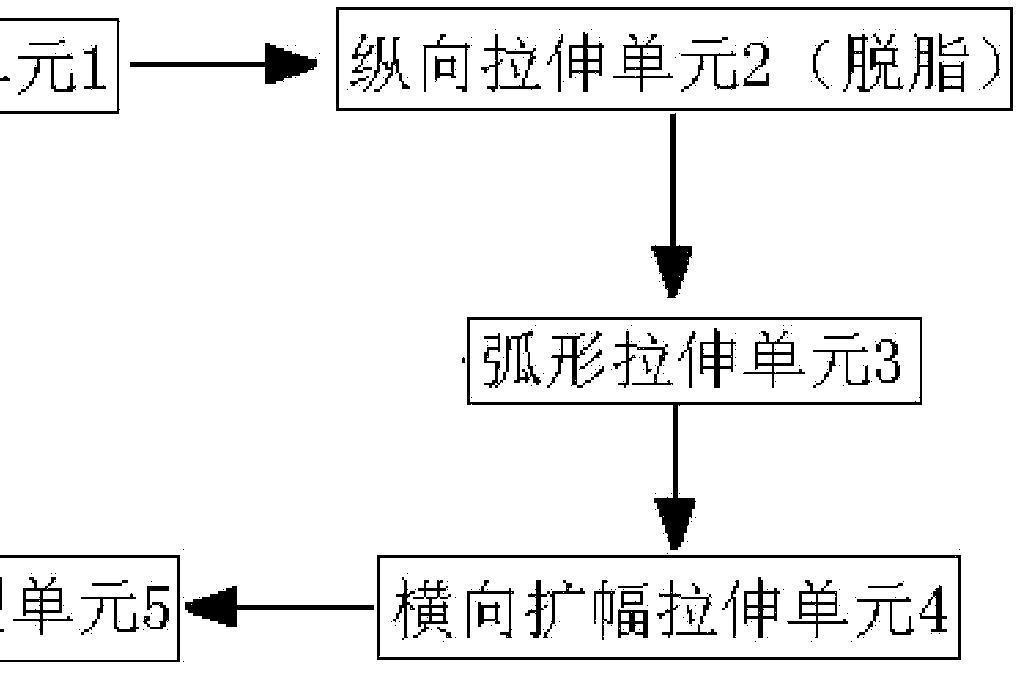

圖1是《一種三維拉伸製備聚四氟乙烯薄膜的設備及方法》流程示意圖;

圖2是《一種三維拉伸製備聚四氟乙烯薄膜的設備及方法》單層基帶餵入縱向拉伸單元示意圖;

圖3是《一種三維拉伸製備聚四氟乙烯薄膜的設備及方法》多層基帶餵入縱向拉伸單元示意圖;

圖4是《一種三維拉伸製備聚四氟乙烯薄膜的設備及方法》橄欖形輥輪示意圖;

圖5是《一種三維拉伸製備聚四氟乙烯薄膜的設備及方法》橄欖形輥輪變形示意圖;

圖6是《一種三維拉伸製備聚四氟乙烯薄膜的設備及方法》橫向擴幅拉伸單元、固化定型單元和冷卻單元示意圖;

圖7是《一種三維拉伸製備聚四氟乙烯薄膜的設備及方法》三維立體拉伸製備的PTFE膜;

圖8是傳統加熱雙向拉伸製備的PTFE膜。

技術領域

《一種三維拉伸製備聚四氟乙烯薄膜的設備及方法》涉及一種製備聚四氟乙烯(PTFE)薄膜的設備及方法,特別是關於一種三維拉伸製備聚四氟乙烯薄膜的設備及方法。

權利要求

1.一種三維拉伸製備聚四氟乙烯薄膜的裝置,它包括基帶餵入單元、縱向拉伸單元、橫向擴幅拉伸單元、固化定型單元和冷卻單元,其特徵在於:所述縱向拉伸單元與所述橫向擴幅拉伸單元之間設定弧形拉伸單元,所述弧形拉伸單元包括若干與所述縱向拉伸單元相同的恆溫箱,每節所述恆溫箱內均設定有若干呈橄欖形的輥輪;所述輥輪兩頭細中間粗,所述輥輪的中心軸線與所述輥輪的中部凸起部位切線的夾角α為0~75°,且各所述輥輪的中心軸線與所述輥輪的中部凸起部位切線的夾角α沿基帶的運行方向逐漸變大。

2.如權利要求1所述的一種三維拉伸製備聚四氟乙烯薄膜的裝置,其特徵在於:所述輥輪的中部凸起部位的輪廓線為圓弧線、拋物線、雙曲線,以及兩斜線之間倒圓角中的一種。

3.如權利要求1所述的一種三維拉伸製備聚四氟乙烯薄膜的裝置,其特徵在於:所述輥輪的中心軸線與所述輥輪的中部凸起部位切線的夾角α為10~60°。

4.如權利要求1或2或3所述的一種三維拉伸製備聚四氟乙烯薄膜的裝置,其特徵在於:所述弧形拉伸單元中的每一所述恆溫箱內均設定有1~3個呈橄欖形的輥輪。

5.一種如權利要求1~4任一項所述裝置的三維拉伸製備聚四氟乙烯薄膜的方法,它包括基帶餵入單元、縱向拉伸單元、橫向擴幅拉伸單元、固化定型單元和冷卻單元,其包括以下步驟:1)在縱向拉伸單元與橫向擴幅拉伸單元之間設定弧形拉伸單元;2)將單層或多層基帶通過基帶餵入單元的一對餵入輥複合後,送入縱向拉伸單元;3)縱向拉伸單元中各個牽引輥的轉速沿基帶輸送方向逐漸變大,將基帶逐漸縱向拉伸脫脂後,送入弧形拉伸單元;4)通過弧形拉伸單元中呈橄欖形的輥輪進行向上或向下弧形拉伸,橄欖形的輥輪兩頭細中間粗,各輥輪的中部凸起沿基帶輸送方向逐漸變大,即各輥輪的中心軸線與輥輪中部凸起部位切線的夾角逐漸變大,在對基帶進行向上或向下弧形拉伸的同時,使基帶中部的厚度逐漸薄於兩側的厚度;5)將經弧形拉伸後的基帶送入橫向擴幅拉伸單元中,通過布鋏沿逐漸變寬的布鋏導軌運行,將基帶逐漸往橫向拉伸並往前傳送;6)將經橫向擴幅拉伸單元得到的薄膜經過固化定型單元和冷卻單元後,得到微孔薄膜。

6.如權利要求5所述的一種三維拉伸製備聚四氟乙烯薄膜的方法,其特徵在於:所述步驟4)中,呈橄欖形的輥輪轉速為80~1200轉/分鐘,弧形拉伸單元中的加熱溫度一致,溫度控制在300~400攝氏度之間。

7.如權利要求5或6所述的一種三維拉伸製備聚四氟乙烯薄膜的方法,其特徵在於:所述步驟5)中,橫向擴幅拉伸單元分為預熱A區、橫向擴幅B區、穩定C區;預熱A區的溫度控制在80~800攝氏度,橫向擴幅B區的溫度控制在100~300攝氏度,穩定C區的溫度控制在250~320攝氏度;橫向拉伸布鋏的速度為2~60米/分鐘。

8.如權利要求5或6所述的一種三維拉伸製備聚四氟乙烯薄膜的方法,其特徵在於:所述步驟6)中,固化定型單元的溫度控制在250~380攝氏度,薄膜固化定型時間為10~80秒鐘。

9.如權利要求7所述的一種三維拉伸製備聚四氟乙烯薄膜的方法,其特徵在於:所述步驟6)中,固化定型單元的溫度控制在250~380攝氏度,薄膜固化定型時間為10~80秒鐘。

10.如權利要求5或6或9所述的一種三維拉伸製備聚四氟乙烯薄膜的方法,其特徵在於:所述基帶為聚四氟乙烯微孔薄膜,或為聚四氟乙烯薄膜與熱塑性透濕薄膜的複合膜。

實施方式

如圖1所示,《一種三維拉伸製備聚四氟乙烯薄膜的設備及方法》裝置包括基帶餵入單元1、縱向拉伸單元2、弧形拉伸單元3、橫向擴幅拉伸單元4、固化定型單元5和冷卻單元6。《一種三維拉伸製備聚四氟乙烯薄膜的設備及方法》的特點主要體現在:縱向拉伸單元2與橫向擴幅拉伸單元4之間增加了弧形拉伸單元3,其他單元與截至2011年9月16日技術基本相同。

如圖2、圖3所示,《一種三維拉伸製備聚四氟乙烯薄膜的設備及方法》的基帶餵入單元1包括1~3個退膜輥11和一對餵入輥12,基帶7從退膜輥11輸送進入餵入輥12。如果基帶7為多層,則從每一退膜輥11輸送進入同一對餵入輥12複合後,進入縱向拉伸單元2。

《一種三維拉伸製備聚四氟乙烯薄膜的設備及方法》的縱向拉伸單元2包括若干節梯度恆溫箱21,每節恆溫箱21內均設定有若干牽引輥22。每節恆溫箱21中設定的各牽引輥22的速度沿基帶7的輸送方向逐漸變大,將基帶7逐漸縱向拉伸。恆溫箱21採用電加熱,通過發熱管產生恆定的發熱功率,各節恆溫箱21內的溫度都為200~450攝氏度;牽引輥22是由各級變速輪根據拉伸效果的需要,通過改變輥的外徑、各輥間的距離以及各輥的轉速組合而成,可實現非等速變幅寬的多道縱向拉伸工藝。

《一種三維拉伸製備聚四氟乙烯薄膜的設備及方法》的弧形拉伸單元3與縱向拉伸單元2相同,也包括若干節恆溫箱,每節恆溫箱內均設定有若干呈橄欖形的輥輪31(如圖4a所示),輥輪31兩頭細中間粗,根據不同的加工要求,輥輪31的中心軸線與輥輪31的中部凸起部位切線的夾角α為0~75°可調,優選10~60°。每節恆溫箱內的各輥輪31的中部凸起沿基帶7的輸送方向逐漸變大,即各輥輪31的中心軸線與輥輪31的中部凸起部位切線的夾角α逐漸變大,在對基帶7進行上或下弧形拉伸的同時,使基帶7中部的厚度逐漸薄於兩側的厚度。

上述輥輪31的形狀可以採取各種結構形式,輥輪31可以是由橢圓與兩個2α角構成的對稱圖形繞x軸旋轉360°而得到的一個旋轉體(如圖4b所示)。在實際生產中,橢圓旋轉體可以根據需要,採用不同的長徑和短徑,同時α角可在10~75°之間進行調控,優選10~60°。根據不同的拉伸和受力需要,輥輪31的形狀可以適當變形,即輥輪31的中部凸起輪廓線可以是圓弧線、拋物線(如圖5a所示)、雙曲線(如圖5b所示),以及兩斜線之間倒圓角(如圖5c所示)等形狀。根據傳熱要求的不同,牽引輥31可選用不鏽鋼、鋁合金、塑木等不同材質製成。

如圖6所示,《一種三維拉伸製備聚四氟乙烯薄膜的設備及方法》的橫向擴幅拉伸單元4包括預熱A區、橫向擴幅B區和穩定C區,在橫向擴幅拉伸單元4中設定有與截至2011年9月16日技術相同的具有布鋏、布鋏導軌和布鋏鏈的橫向擴幅裝置(圖中未示出)。薄膜在橫向擴幅拉伸單元4中的A區採用可控矽板加熱,表面溫度為80~800攝氏度,薄膜在A區內寬度基本不變;B區為梯形橫向擴幅區,箱體內溫度為100~300攝氏度,B區可通過可控矽板電加熱和導熱油加熱空氣,熱空氣經過上、下兩層噴嘴對吹到薄膜上,薄膜經過B區將被拉伸2~15倍;C區為穩定區,溫度為250~320攝氏度,薄膜經過C區幅寬保持不變,在上、下熱風作用下逐步使內部結構均勻化。

如圖6所示,《一種三維拉伸製備聚四氟乙烯薄膜的設備及方法》的固化定型單元5為固化定型D區。通過精確地對溫度梯度加以控制實現定型過程,溫度控制在250~380攝氏度,薄膜固化定型時間為10~80秒鐘;薄膜經過固化定型D區高溫處理後其幅寬、微孔等結構保持穩定,同時提高了薄膜的均勻性和強度,D區採用上、下對吹熱風加熱,熱風采用煤油燃燒器或電熱板、電熱管等直接加熱空氣形成。

如圖6所示,《一種三維拉伸製備聚四氟乙烯薄膜的設備及方法》的冷卻單元6為冷卻E區,與截至2011年9月16日技術相同,其設定在恆溫箱外邊,在冷卻E區可通過風冷、冷水輥及自然冷卻方式使薄膜降溫到室溫。

《一種三維拉伸製備聚四氟乙烯薄膜的設備及方法》的基帶餵入單元1、縱向拉伸單元2、弧形拉伸單元3、橫向擴幅拉伸單元4、固化定型單元5和冷卻單元6可單獨使用或組合使用。

如圖1所示,《一種三維拉伸製備聚四氟乙烯薄膜的設備及方法》方法包括以下步驟:

1)將聚四氟乙烯粉末按照該領域常用的方法加工成聚四氟乙烯基帶。

2)將需要拉伸的基帶通過基帶餵入單元1的一對餵入輥12複合後,送入縱向拉伸單元2,通過縱向拉伸單元2中的各牽引輥22進行脫脂(如圖2、圖3所示),縱向拉伸單元2在各節恆溫箱21中進行,各節恆溫箱21中的各牽引輥22的速度沿基帶輸送方向逐漸變大,將基帶逐漸縱向拉伸脫脂。

上述基帶包括單層聚四氟乙烯基帶,或多層聚四氟乙烯基帶,或聚四氟乙烯薄膜與熱塑性透濕薄膜的複合膜。各恆溫箱21採用電加熱,且溫度單獨控制,根據實際生產需要,恆溫箱21內部的溫度控制在200~450攝氏度之間,每節恆溫箱21中的牽引輥22為3~6個不等,牽引輥22外徑70~150厘米,其速度在50~1500轉/分鐘之間可調。

3)將縱向拉伸脫脂後的單層或多層膜送入弧形拉伸單元3中,在同一加熱條件下,通過弧形拉伸單元3中呈橄欖形的輥輪31(如圖4a所示)進行弧形拉伸。橄欖形的輥輪31兩頭細中間粗,每節恆溫箱內的各輥輪31的中部凸起沿基帶輸送方向逐漸變大,即各輥輪31的中心軸線與輥輪中部凸起部位切線的夾角α逐漸變大,在對基帶7進行上或下弧形拉伸的同時,使基帶7中部厚度逐漸薄於兩側的厚度。橄欖形輥輪組合中的每個輥輪31的轉速可根據生產需要進行調節,上或下弧形拉伸過程中,按照拉伸要求不同可包含1~3個橄欖形輥輪31。橄欖形輥輪31的轉速為80~1200轉/分鐘。弧形拉伸單元3在恆溫箱21中進行,不需要對基帶的中間和兩側進行分段加熱,加熱溫度一致,溫度控制在300~400攝氏度之間。

4)將經弧形拉伸後的單層或多層基帶送入橫向擴幅拉伸單元4中的布鋏上,布鋏沿逐漸變寬的布鋏導軌運行,將基帶7逐漸往橫向拉伸並往前傳送,分別通過預熱A區、橫向擴幅B區、穩定C區(如圖6所示);橫向拉伸布鋏速度為2~60米/分鐘,預熱A區溫度控制在80~800攝氏度,橫向擴幅B區溫度控制在100~300攝氏度,穩定C區溫度控制在250~320攝氏度。

5)將經橫向擴幅拉伸單元4得到的單層或多層複合薄膜經過固化定型單元5和冷卻單元6後,得到單層聚四氟乙烯微孔薄膜,或多層聚四氟乙烯複合多孔薄膜,或聚四氟乙烯薄膜與熱塑性透濕薄膜的複合膜。固化定型單元5的溫度控制在250~380攝氏度,薄膜固化定型的時間為10~80秒鐘。

如圖7、圖8所示,通過《一種三維拉伸製備聚四氟乙烯薄膜的設備及方法》三維立體拉伸製備的PTFE膜與傳統加熱雙向拉伸製備的PTFE膜相比:《一種三維拉伸製備聚四氟乙烯薄膜的設備及方法》方法製備的PTFE膜纖維化效果好,單絲之間的節點很小,未完全拉伸的區域很少,薄膜及其由此製成的PTFE纖維的強度提高50~100%;微孔膜孔隙率高,同樣厚度和微孔尺寸膜空隙率提高15%以上;微孔可控性強,空間結構好,平均孔徑可在0.08~5微米範圍內可調;微孔大小均勻,孔徑分布窄,最大最小孔徑偏差由原來的100~200%減小到20~50%;製得的膜厚度均勻,膜厚可在10~100微米可調,左中右厚度差小於5微米;傳統偏差大於20微米;橫向拉伸距離長,所制膜幅寬可達2.5米。

上述各實施例僅用於說明《一種三維拉伸製備聚四氟乙烯薄膜的設備及方法》,其中各部件的結構、連線方式等都是可以有所變化的,凡是在《一種三維拉伸製備聚四氟乙烯薄膜的設備及方法》技術方案的基礎上進行的等同變換和改進,均不應排除在《一種三維拉伸製備聚四氟乙烯薄膜的設備及方法》的保護範圍之外。

榮譽表彰

2018年12月20日,《一種三維拉伸製備聚四氟乙烯薄膜的設備及方法》獲得第二十屆中國專利優秀獎。