《X70鋼級大口徑彎管制作工法》是中油吉林化建工程有限公司、中化二建集團有限公司完成的工程建設類施工工法;完成人是許秀麗、何永勝、於俊、邵長雲、徐文新。該工法適用於X70鋼級,規格為Φ1016x21.0毫米感應加熱彎管的製作,通過適當調整部分工藝參數,可以適用更高級別鋼管的煨制。

《X70鋼級大口徑彎管制作工法》主要特點是:採用新研製的梯形感應加熱噴水圈(二合一)與壓縮空氣圈,提高了淬火的均勻性,保證了彎管的性能;改造了推制機的工裝,使推制出的彎管滿足了技術要求;各項工藝參數調節好後,在彎管推制過程中隨時監控加熱溫度,彎管機自動行走,節省人力;可為西氣東輸工程為帶料加工,在施工過程中節約資金。

2011年9月30日,《X70鋼級大口徑彎管制作工法》被中華人民共和國住房和城鄉建設部評定為國家二級工法。

基本介紹

- 中文名:X70鋼級大口徑彎管制作工法

- 工法編號:YJGF56-2002

- 類別:工程建設類

- 完成單位:中油吉林化建工程有限公司、中化二建集團有限公司

- 主要完成人:許秀麗、何永勝、於俊、邵長雲、徐文新

- 審批單位:中華人民共和國住房和城鄉建設部

- 主要榮譽:國家二級工法(2009-2010年度)

形成原因,工法特點,操作原理,適用範圍,工藝原理,工藝流程,操作要點,材料設備,質量控制,安全措施,環保措施,效益分析,套用實例,榮譽表彰,

形成原因

隨著中國國民經濟的發展,對能源的需要日益增加,中國的各種長輸管道建設也增加,繼西氣東輸工程後,中國相繼開工了陝京二線以及東部下游支線、城市天然氣管網等長輸管線。高強鋼大口徑彎管在建設中必不可少,西氣東輸即是中國國家的一項重點工程,工程所需管徑為Φ1016毫米,壁厚為17~26毫米,鋼級為X70的各種規格彎管數千件,在該工程中要面臨的重大難題之一就是大口徑彎管的預製問題,當時中國國內尚無任何廠家可成功煨制出X70鋼級大口徑彎管,中國之外也少有報導,沒有成熟的熱彎工藝制度可以套用,為了生產出滿足西氣東輸工程使用要求的熱煨彎管,探索熱彎彎管工藝制度,解決西氣東輸工程用熱煨彎管生產中存在的一些技術問題,該公司針對西氣東輸管件和母管的具體情況進行了大量的、有針對性的熱煨彎管工藝試驗研究,並自行改裝研製了梯形感應加熱噴水圈與壓縮空氣圈,確定出最佳的熱煨制的加熱溫度、加熱頻寬度、冷卻速度等工藝參數,最終成功地試製出符合“西氣東輸工程用感應加熱彎管技術條件”各項指標的X70鋼級,管徑為Φ1016毫米,壁厚為21.0毫米的多種角度的感應加熱彎管,填補了中國國內採用中頻感應加熱煨制大口徑彎管的空白。

《感應加熱煨制X70鋼級Φ1016大彎管工藝研究》課題通過了中國石油天然氣集團公司科技發展部的鑑定。該工法在2005年西氣東輸一陝京二線冀寧聯絡線站場X70級清管彎管得到了成功套用,共製作了Φ711x21,X70鋼級,46根;Φ610x21,X70鋼級,30根;Φ406.4x14,X60鋼級,12根;Φ325x12,L360NB鋼級,8根;Φ1016x30.4,X70鋼級,17根;共5種角度的彎管制作。

在該工程中對原有工法工藝進行了改進:

研製了感應圈三維計算機自動調節系統,根據計算機反饋的工藝參數隨時調整感應圈與彎管之間的間距,達到按工藝要求進行溫度控制的效果,從而保證了彎管機械性能。降低內弧側感應加熱溫度,以確保彎管內弧側材料有足夠的韌性;縮短左過渡區的加熱時間,防止晶粒長大;右過渡區終彎處增加強制冷卻圈,提高過渡區彎管材料強度;提高冷卻速度,儘可能使母管經淬火後得到較多數量的粒狀貝氏體組織,使彎管有一定的強度富裕量。通過對該工法工藝的改進,使工法更代表當前大口徑感應加熱彎管制作的先進性,該工法同樣適用更高級別鋼管的煨制工藝。在工程實踐基礎上,中油吉林化建工程有限公司、中化二建集團有限公司完成了《X70鋼級大口徑彎管制作工法》。

工法特點

《X70鋼級大口徑彎管制作工法》的特點如下:

1、性能要求高

中國國內外公認,控軋鋼再一次受熱時,其控軋冷效應將會受到不同程度的影響,若熱彎工藝制度不當,其強度(特別是屈服強度),將會損失近一半,嚴重時還會開裂。為了達到其性能的要求,工藝參數的選擇非常重要。工法研製單位採用了自行改裝研製的梯形感應加熱噴水圈(二合一)與壓縮空氣圈,同時在收彎處加了一道強冷設施,減少了淬火介質中的氣泡,提高了淬火的均勻性,保證了彎管的性能。彎管檢驗合格率達到100%。

2、外形尺寸要求高

彎管外形尺寸要求高。因為彎管不能二次受熱,必須一次成型合格,且外形尺寸如超差,在現場組對焊接時將遇到很大麻煩,施工方改造了推制機的工裝,加固了轉臂的強度,改進了滑道的形式,使推制出的彎管滿足了技術要求。

3、操作簡單

各項工藝參數調節好後,在彎管推制過程中只需隨時監控加熱溫度,調整感應圈與管體之間的距離即可,對工人的技術水平要求不高。

4、勞動強度低

彎管推制過程中,彎管機自動行走,無須太多的人力。

5、成本低

由於西氣東輸工程為帶料加工,在施工過程中無須投入太多的資金。

操作原理

《X70鋼級大口徑彎管制作工法》的操作原理包括如下方面:

適用範圍

《X70鋼級大口徑彎管制作工法》適用於X70鋼級,規格為Φ1016x21.0毫米感應加熱彎管的製作,通過適當調整部分工藝參數,可以適用更高級別鋼管的煨制。

工藝原理

《X70鋼級大口徑彎管制作工法》採用X70鋼級直縫埋弧焊管作為煨制彎管的母管,採用中頻感應加熱管子的外表面,同時採用水冷加風冷進行淬火,管子在推制機上以恆定的推進速度前進,使彎曲應力集中在感應加熱部位以保證連續的變形煨制出理想的彎管。通過淬火提高彎管的強度,通過回火消除淬火過程中產生的內應力,並獲得較好的強韌性,從而使彎制出的彎管滿足彎管性能的要求。

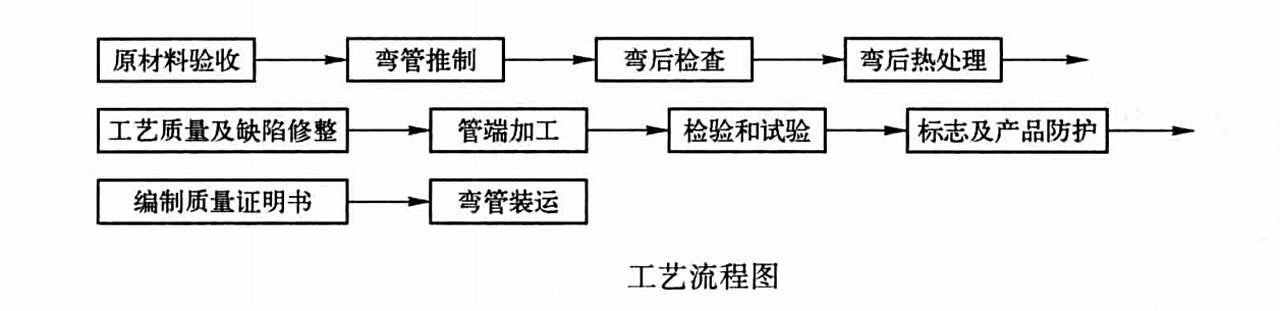

工藝流程

《X70鋼級大口徑彎管制作工法》的工藝流程參見下圖:

工藝流程圖

操作要點

《X70鋼級大口徑彎管制作工法》操作要點如下:

一、原材料驗收

1、原材料要求

(1)感應加熱彎管原材料採用鋼級為X70的直縫埋弧焊鋼管,規格分別為:

Φ1016x17.5毫米;Φ1016x21.0毫米;Φ1016x26.2毫米;Φ1016x30.4毫米。

(2)化學成分(參見下表)

元素 | C | Si | Mn | P | S | Cr | Mo | Ni | Nb | V | Ti | Al | N | Cu | Ceq | 晶粒度 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

Min | 0.07 | 0.10 | 1.50 | / | / | 0.08 | 0.10 | 0.08 | 0.04 | / | / | / | / | / | / | 6級或更細 |

Max | 0.09 | 0.30 | 1.65 | 0.02 | 0.005 | 0.12 | 0.20 | 0.12 | 0.08 | 0.03 | 0.025 | 0.06 | 0.010 | 0.30 | 0.42 |

註:Nb+V+Ti≦0.16%;Ni+Cu+Cr≦0.50%,不得隨意加入B和稀土元素。

(3)性能指標

屈服強度 σs≧530兆帕;

抗拉強度 σb≧610兆帕;

延伸率 δ≧19%。

2、鋼管原材料進廠應檢查鋼管制造商證明書,內容包括:

製造商商標;鋼管的規格尺寸;鋼管的爐號及批號;鋼管的熱處理批號。

3、鋼管原材料進廠後由檢驗部門逐根進行外觀質量檢查,隨機抽樣進行無損探傷。對不符合《西氣東輸工程感應加熱彎管用直縫埋弧焊管技術條件》的鋼管在詳細記錄後隔離放置,等待供貨部門處理。對表面有結疤、拉傷、凹坑等缺陷的鋼管採用砂輪進行修磨,修磨處應與管體圓滑過渡,直至用著色或磁粉探傷方法檢查,認為缺陷完全消除為止。修磨處鋼管的壁厚應符合《西氣東輸工程熱彎制彎管用直縫埋弧焊鋼管技術條件》。

二、彎管推制

根據訂貨契約的基本參數、《西氣東輸工程用感應加熱彎管技術條件》,經過了嚴格的工藝試驗及工藝評定,在採取相應的工藝保證措施的同時,制定了彎管制造工藝規範。該規範適用於X70鋼級,規格為Φ1016x21.0毫米,曲率半徑為6096毫米的彎管批量生產。

在彎管制造過程中將嚴格遵守該工藝規範。若彎管基本參數(除彎曲角度和直管段長度外)、鋼管原材料、製造工藝改變時將重新進行工藝評定。

1、彎制工藝

通過中頻感應加熱、外壁採用水冷加風冷的冷卻方法推制彎管。基本參數如下:

彎制加熱溫度:1060±20℃;

推進速度:19~20毫米/分鐘;

加熱頻寬度:30毫米;

冷卻水溫度:20℃;

噴水角度:45°;

噴水壓力:0.15~0.22兆帕;

出風角度:45°;

出風壓力:0.4~0.5兆帕;

感應圈與管壁間距:15毫米;

風冷圈與管壁間距:20毫米;

感應圈與風冷圈間距:80毫米。

(1)溫度控制

控溫設備:1000千瓦中頻電源;

控溫範圍:外壁溫度控制範圍為1060±20℃,內壁最低溫度為1020℃;

檢測工具;遠紅外線測溫計(RAYR 312 ML 3U)、光學高溫計(WGG2-202);

檢測方法:遠紅外線測溫儀固定在彎管的外弧側用於監控加熱溫度波動情況①,光學高溫計用於測量各部位的溫度。起彎時要用光學高溫計連續測量以保證達到彎制工藝要求,待加熱溫度穩定後則在彎管外弧和內弧部位每隔300毫米分別測量一次。

(備註:①遠紅外線測溫儀測量結果不代表實際加熱溫度,只反映溫度波動程度,實際加熱溫度通過光學高溫計測量。)

(2)速度控制

控速設備:變數液壓泵;

控速範圍:19~20毫米/分鐘;

檢測工具:板尺、秒表;

檢測方法:通過測量彎管機在1分鐘內所推進的距離來計算推進速度,測量頻次:1次/300毫米。

(3)冷卻速度控制

冷卻系統:感應圈供水系統及風冷圈供氣系統;

監測工具:酒精溫度計;

監測方法:定期測量冷卻後的冷卻水溫度,測量頻次:1次/300毫米。

2、其他

(1)彎管推制前先對鋼管原材料進行排版,下料時按排版圖進行,直管段長度不小於500毫米(設計圖有規定時,按設計圖規定),若鋼管剩餘長度滿足不了彎管機所需長度時,需焊接管頭後再進行推制。

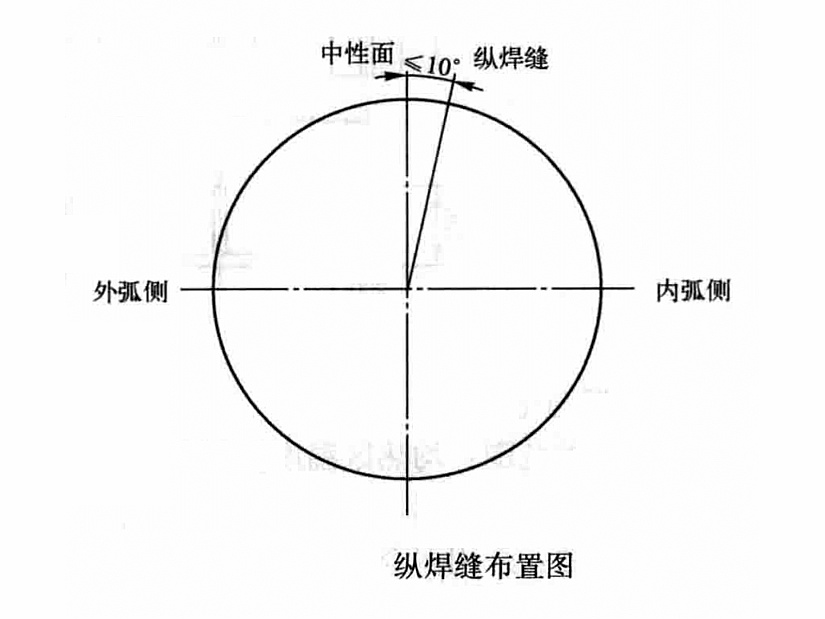

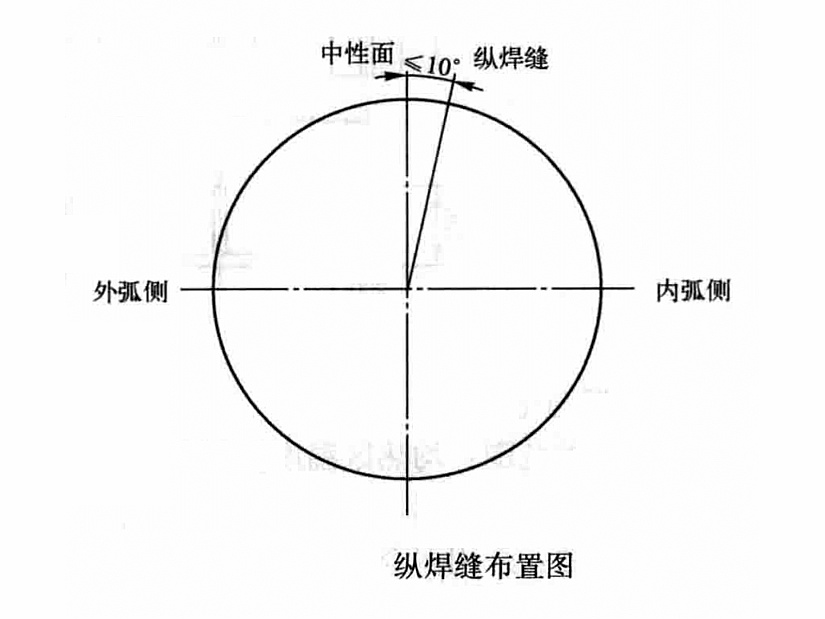

(2)鋼管原材料的縱焊縫安置在彎管的內弧側距壁厚基本不變的中性面母線10°範圍內,如下圖所示:

縱焊縫布置圖

三、彎後熱處理

(一)工藝評定步驟

1、將單根推制評定結果合格的彎管取樣數片做不同溫度的回火處理;

2、回火試片取樣做力學性能評定;

3、根據評定結果定出最佳回火工藝。

(二)回火熱處理工藝

回火熱處理工藝要根據評定結果確定。400℃以上升溫速度不大於175℃/小時。將彎管加熱到一定溫度之後保溫,保溫時間到後迅速出爐到通風良好的地方空冷。不同規格的彎管的熱處理工藝詳見熱處理工藝卡。

基本回火熱處理參數:

加熱溫度及溫度控制範圍:550±10℃;

保溫時間:2小時;

400℃以上的加熱速度:不大於175℃/小時;

400℃以上的冷卻速度:空冷。

(三)工件裝爐要求

1、熱處理設備:箱式煤氣回火爐;

2、裝料形式:採用連續裝料的方法進行熱處理;

3、分批裝料布置及裝料要求

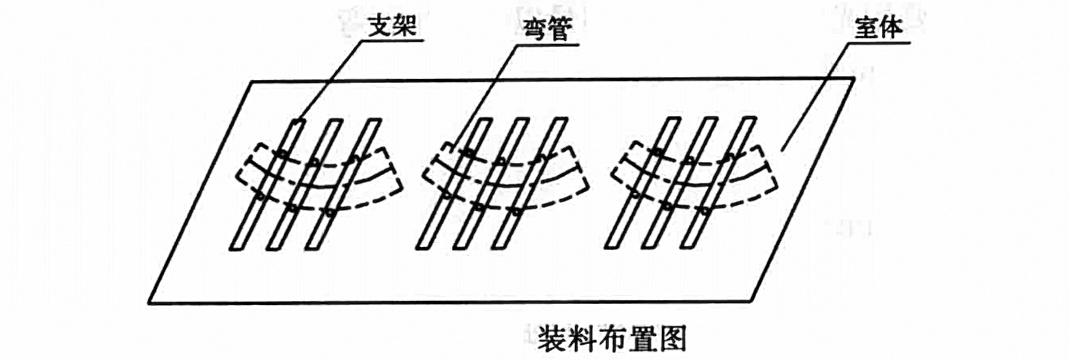

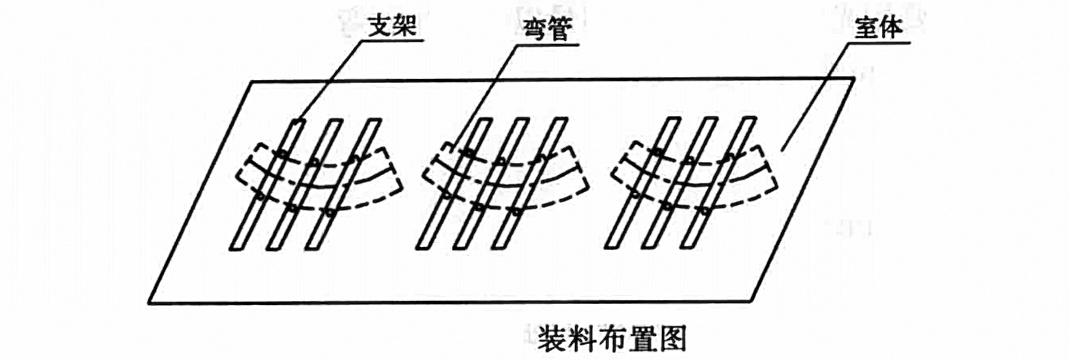

(1)裝料布置圖

每次裝料時彎管不允許疊放,裝料的數量根據爐膛大小決定,彎管與爐膛之間的距離不少於500毫米,彎管之間用耐火磚隔開,同時彎管在支架上用楔形耐火磚固定,熱處理前每個彎管都應編號,熱處理後彎管的編號應及時按裝料布置圖補充完善。裝料布置如下圖:

裝料布置圖

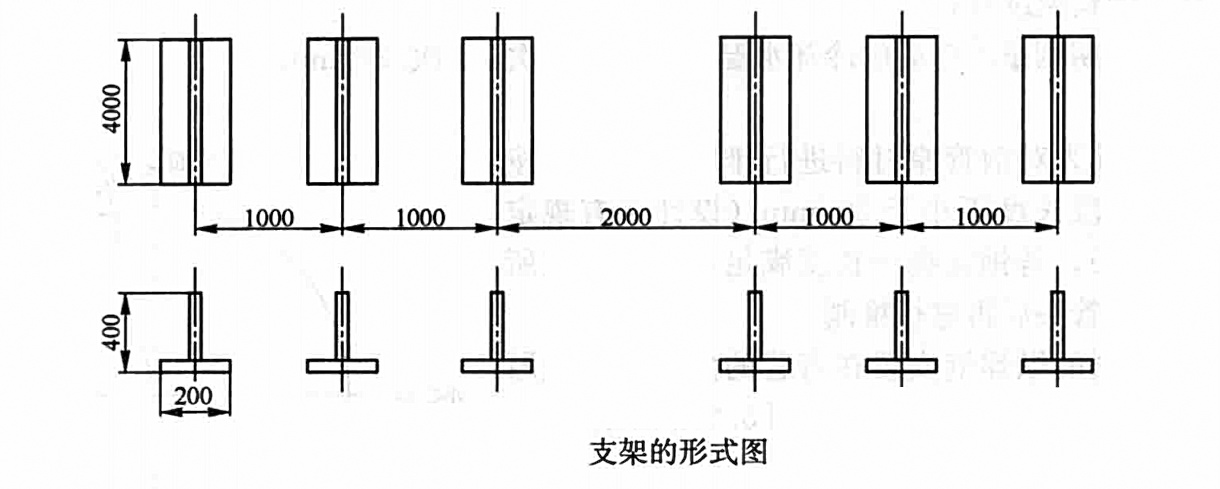

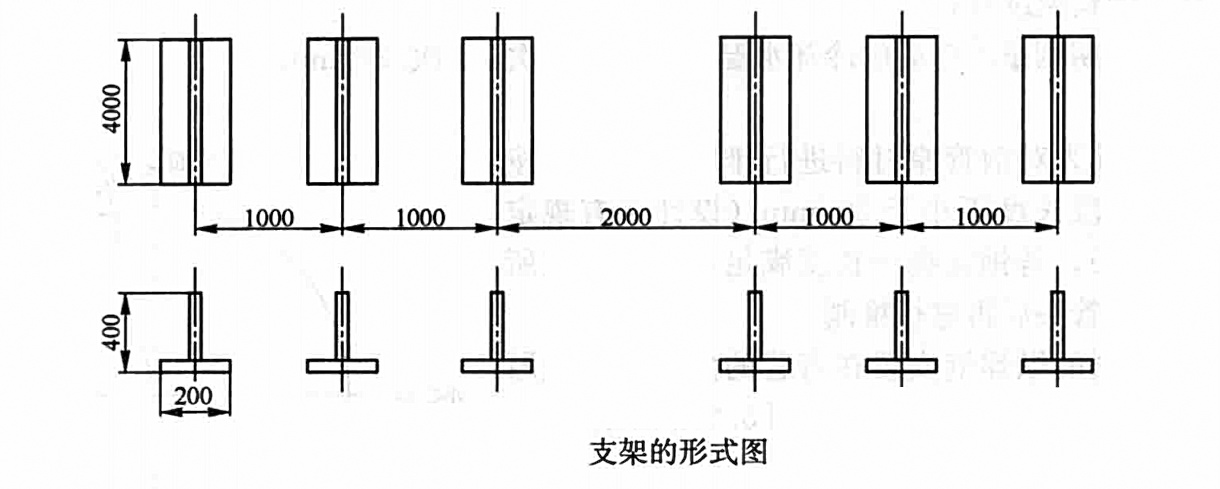

(2)裝料支架採用H鋼製作,H鋼一側翼板去掉,中間加工若干橢圓形通風孔,有利於出爐冷卻。裝料支架的形式如下圖所示:

支架的形式圖

(四)測溫與記錄

溫度允差範圍:均熱區溫度控制在±10℃範圍內。

測量工具:熱電偶。

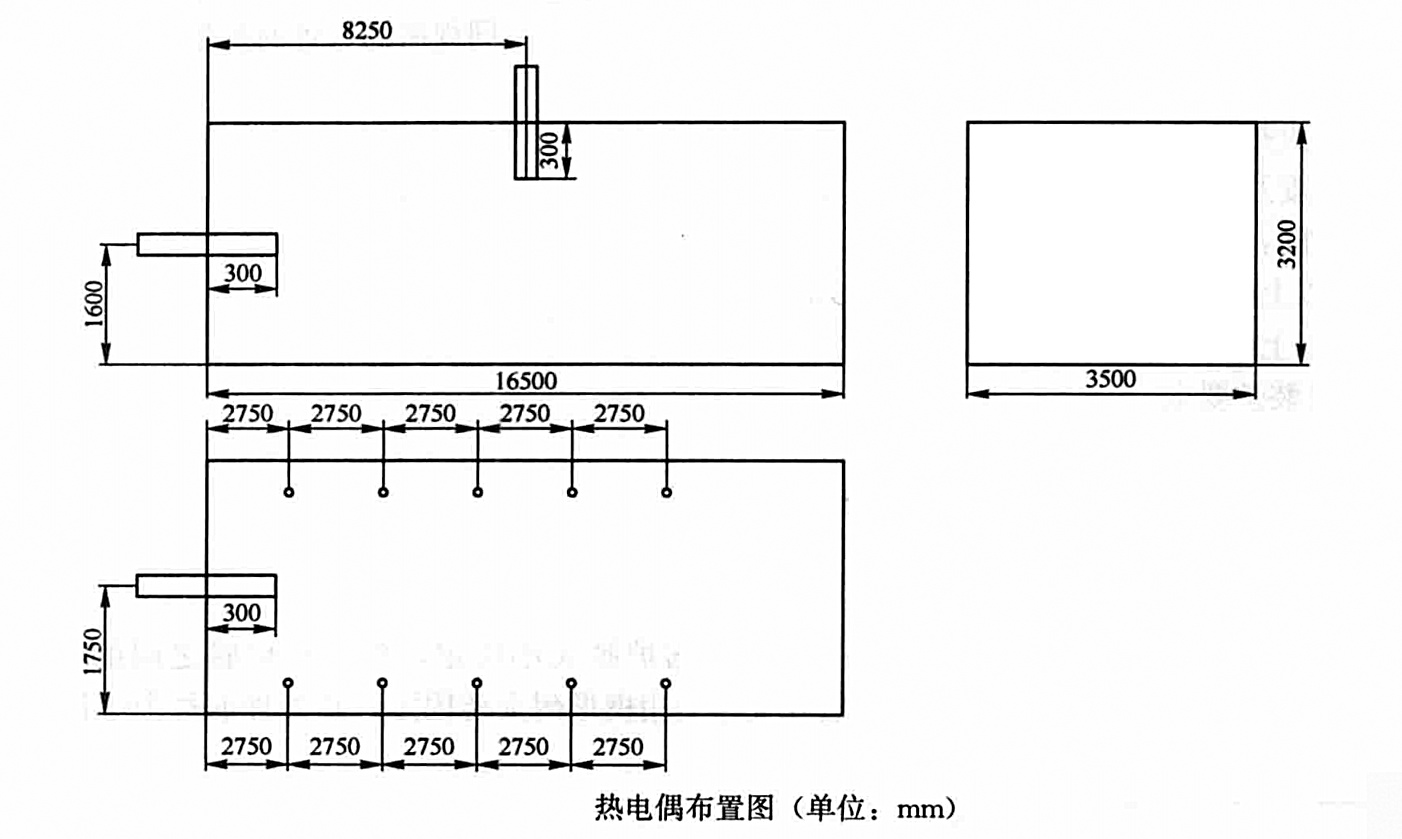

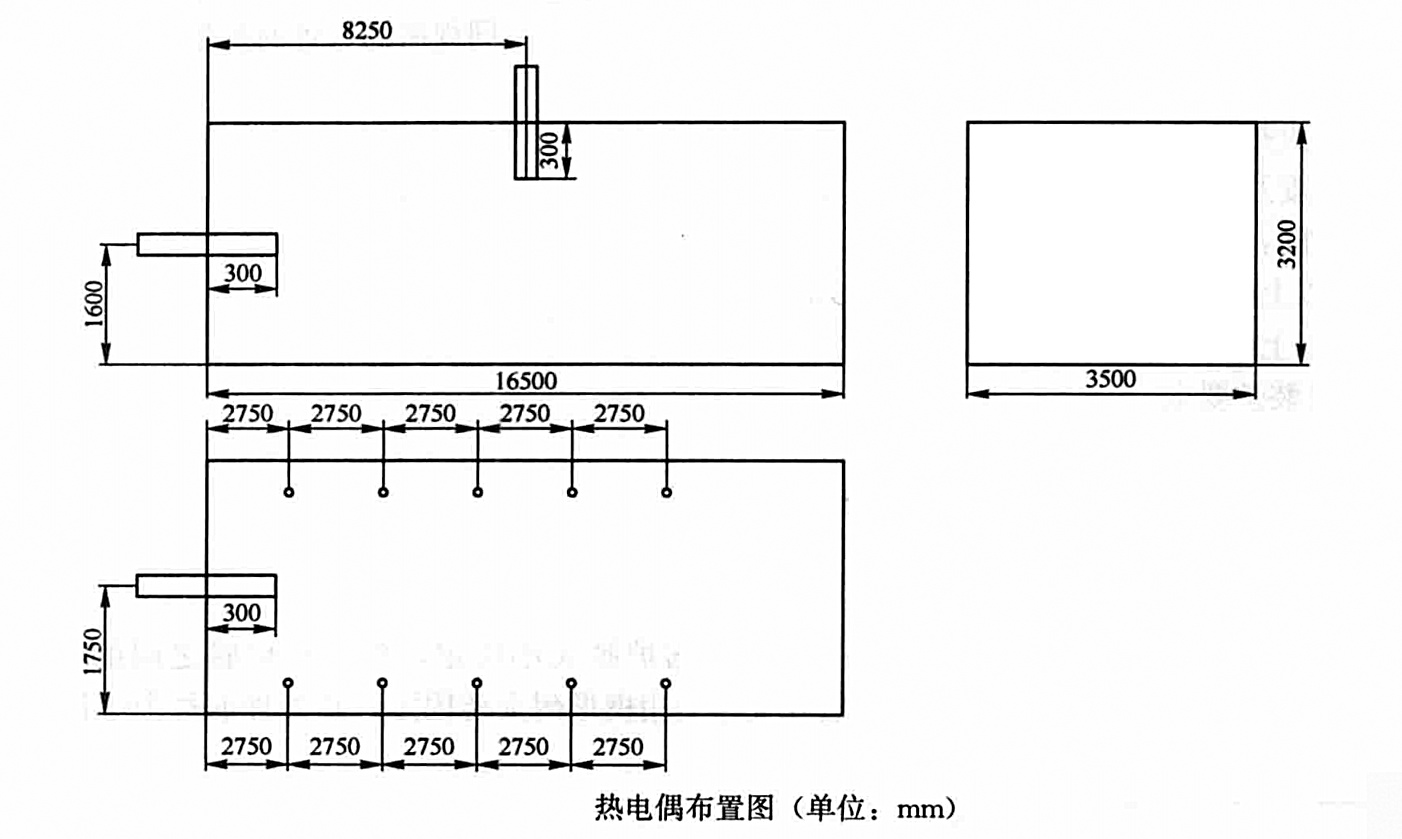

測溫方法:採用多個熱電偶測量熱處理爐中的溫度,記錄系統應能記錄各區的溫度的加熱曲線。每一爐彎管的溫度均有測量記錄,以各個熱電偶測量讀數的平均值定為彎管的回火溫度。熱電偶位於爐體中部,每隔2750毫米布置1個,而且每個熱電偶能夠準確地測出爐體溫度,熱電偶使用前需經計量部門鑑定。熱電偶布置如下圖所示:

熱電偶布置圖

(五)熱處理報告

熱處理報告內容包括:熱處理工藝卡;裝料布置圖;測溫記錄。

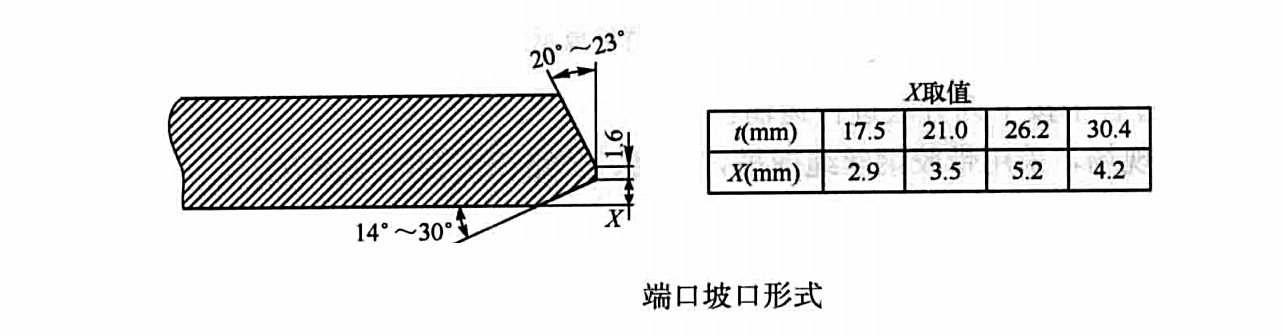

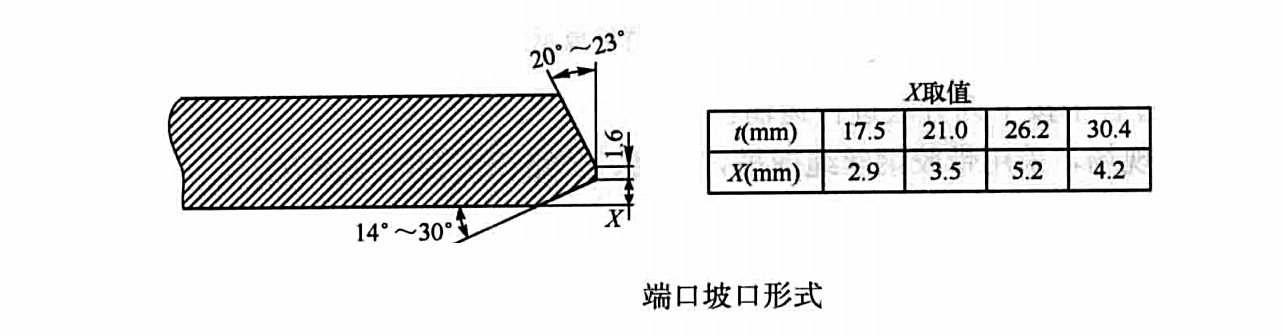

四、管端加工

彎管管端距管端面150毫米範圍內的內外焊縫用砂輪磨平,清除後焊道剩餘高度為0~0.5毫米,且與相鄰管體表面光滑過渡,相鄰管體表面磨削後的剩餘壁厚不小於規定壁厚的95%。端頭坡口的形式如下圖所示(如設計另有規定時按設計規定執行):

端頭坡口的形式

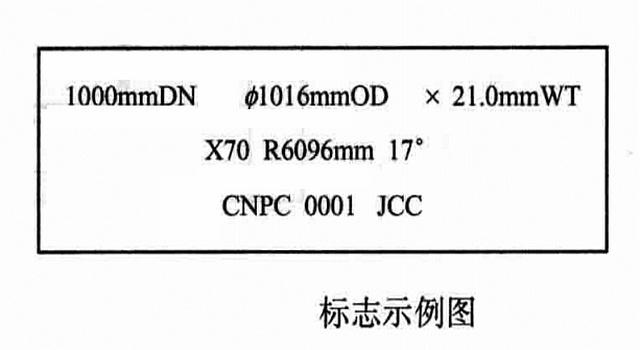

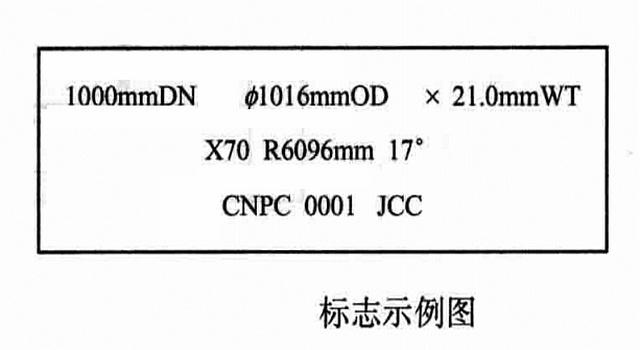

五、產品標誌

1、標識位置:從管端起150毫米處開始在每一彎管一端的內外表面沿彎管周向標識。

標誌示例圖

2、標識特徵:字元使用白色噴漆,底色噴為黑色。

3、標識項目:

公稱直徑(DN)彎管外徑(OD)直管段厚度(WT)彎管鋼級彎曲半徑(R)彎曲角度購方代號彎管編號製造商名稱

標誌示例如右圖所示:

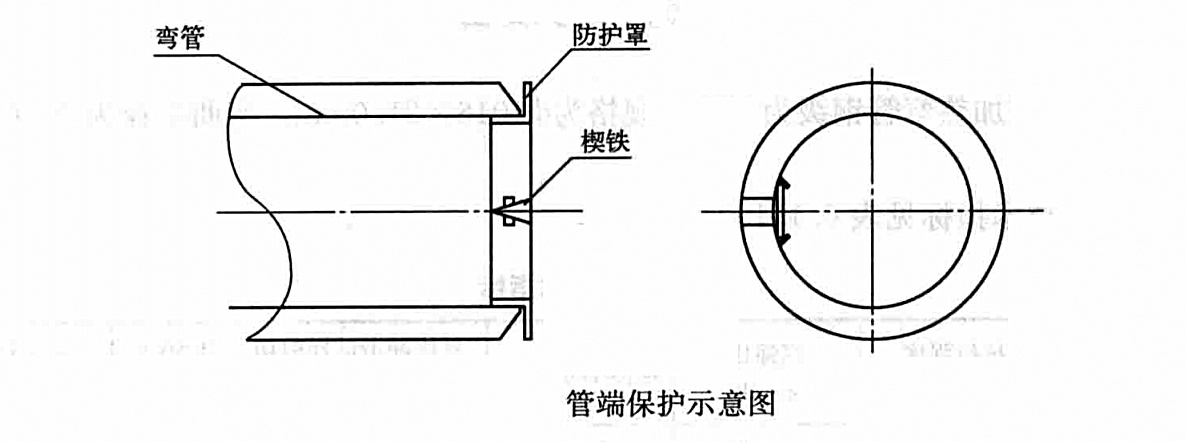

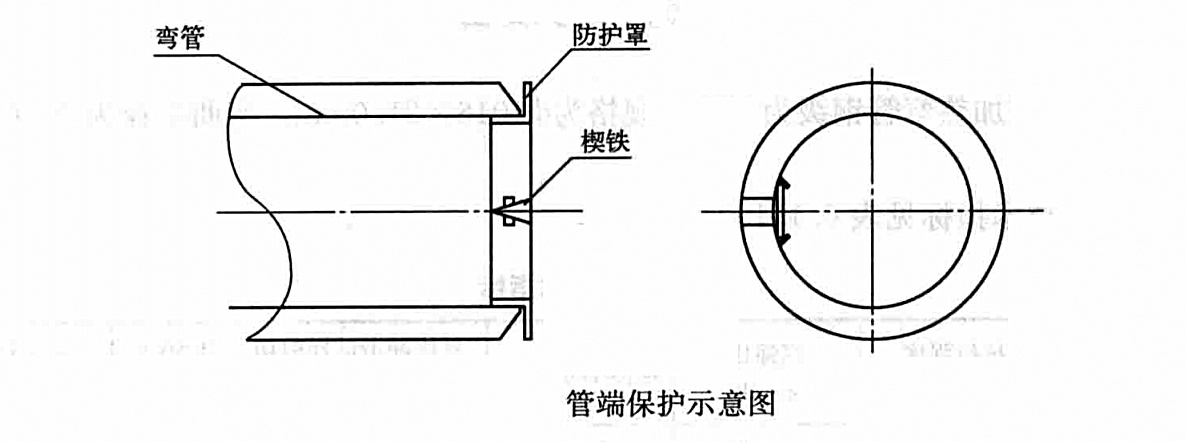

六、產品防護

連線埠保護器應採用薄鐵皮保護,用楔鐵固定保護方法。如下圖所示:

管端保護示意圖

七、彎管裝運

彎管裝運注意事項:

1、在母管裝卸車過程中要採用帶膠鋼絲繩捆吊,管體與管體及管體與車箱間套用木板墊好,防止劃傷。在存放過程中應設固定存放地,不得與硬物及油污接觸,下邊要用枕木墊好。在彎制過程中要捆吊,不得用吊鉤勾吊兩端防止造成管體圓度超差。在裝夾過程中要防止與設備及其他物體相撞。廠內拖車運輸時防滾落摔傷。

2、彎管的焊道部分不應與隔離塊的任何部分相接觸,焊縫不能與鐵路車廂和卡車或拖車的任何部分相接觸。

3、相鄰彎管之間採用非金屬物質進行隔離。

4、卡車或拖車在運輸彎管時必須清理乾淨。

5、彎管以不塗層即光管的形式交貨,彎管上不得塗有外保護層。

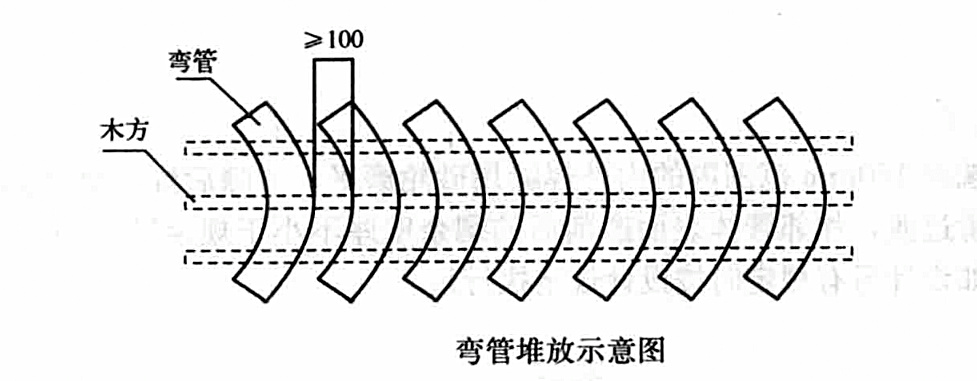

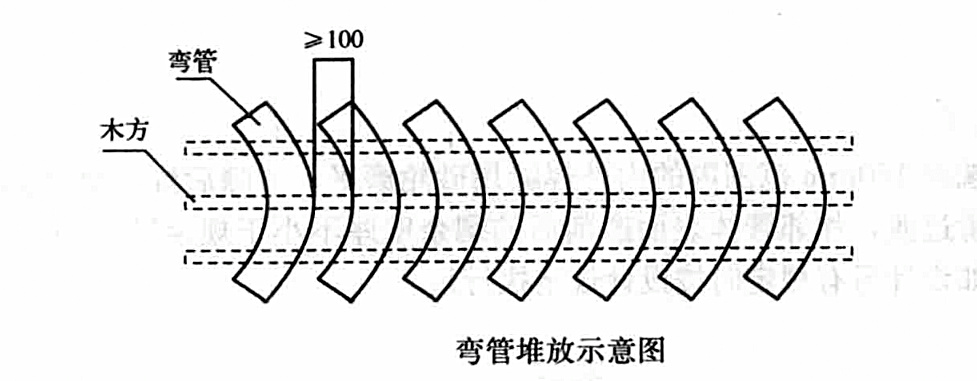

6、成品存放時用枕木墊起,且相互之間間隔一定距離放到乾燥通風的倉庫。具體見下圖:

彎管堆放示意圖

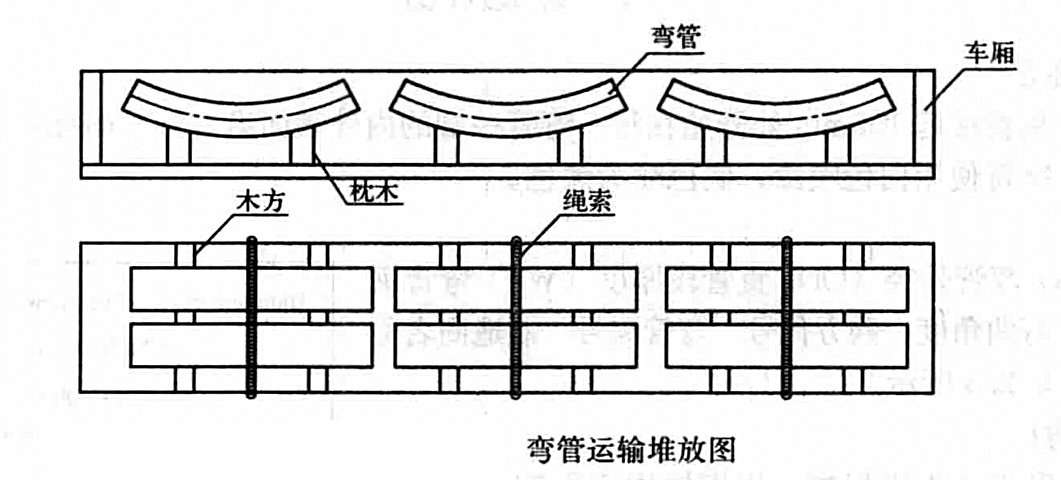

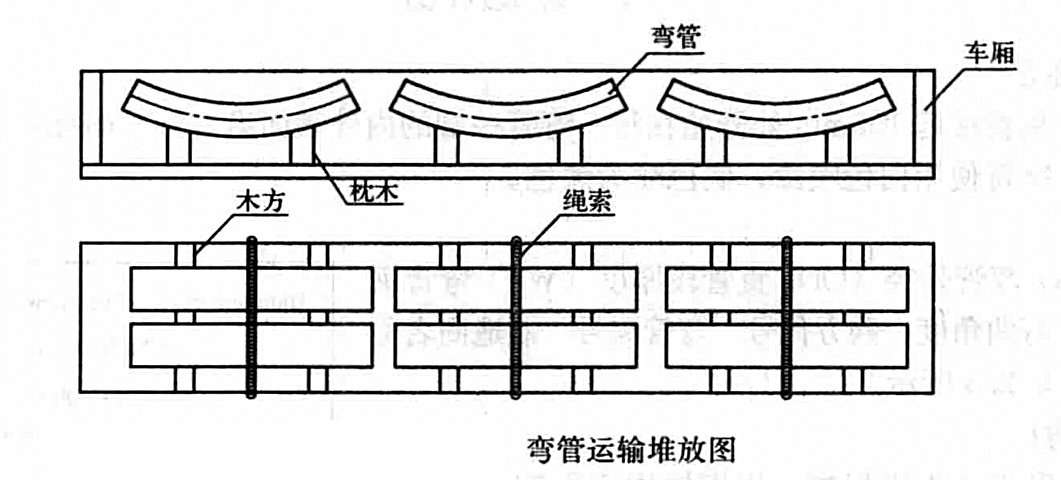

7、成品在運輸過程中按下列方法進行運輸:

(1)成品庫運往現場,採用帶膠鋼絲繩捆吊,鐵路、公路相結合的運輸方法。

(2)管用草繩纏繞以保護外表面。

(3)管堆放如下圖所示:

彎管運輸堆放圖

材料設備

《X70鋼級大口徑彎管制作工法》所需材料設備,以西氣東輸工程為例,採用感應加熱彎管鋼級為X70,規格為Φ1016x21.0毫米,彎曲半徑為6096毫米。

一、材料

1、母管主要技術指標見下表:

項目 | 屈服強度 σs(兆帕) | 抗拉強度 σb(兆帕) | 屈強比 σs/σb | 延伸率 δ(%) | 夏比衝擊試樣 剪下面積SA% | 夏比衝擊 (-20℃) | ||

單個最小值 | 平均值 | 單個最小值 | 平均值 | |||||

彎管管體 | ≧485 | ≧570 | ≦0.93 | ≧18 | ≧75 | ≧85 | ≧90 | ≧120 |

彎管焊縫 | - | ≧570 | - | - | ≧30 | ≧40 | ≧60 | ≧90 |

2、硬度要求

彎管彎曲區(包括內弧側,外弧側,壁厚基本不變中性區),加熱過渡區弧側管體橫截面上靠近內外表面(1.5毫米)及壁厚中心處各驗校點的維氏硬度不超過265HV10;

彎管彎曲區及直管段焊縫橫截面上各點(1~16)的維氏硬度不超過265HV10。

3、金相組織及晶粒度

彎管管體鐵素體平均晶粒度為《低碳鋼冷軋薄板鐵素體晶粒度測定法》GB/T4335第二標準級別NO.8級或更細。

4、幾何尺寸公差見下表:

項目 | 直徑與周長 | 外弧側壁厚減薄量 | 圓度 | 彎曲角度 | 曲率半徑 | 彎管平面度 |

|---|---|---|---|---|---|---|

允差 | 直管段用周長法測量外徑允差+2毫米,-1毫米 | (t-t')/tx100%≦10% | (Dmax-Dmin)/Dx100% 直管段 100毫米範圍內≦0.8% 彎曲段≦2.5% | ±0.5度 | ±30毫米 | ≦8毫米 |

項目 | 彎管管端垂直度 | 彎管管端平面度 | 彎管管端坡口 | 表面質量 | 彎管表面折皺 | 凹痕 |

允差 | ≦2.5毫米 | ≦1.0毫米 | 鈍邊1.6±0.8毫米坡口角度20°~23° | 無裂紋、無過熱、無過燒 | h≦1.32毫米 f/h≧150 | 彎管管體≦3.15毫米 焊縫≦1.5毫米 |

二、機具設備

1、彎管所用設備(見下表):

序號 | 名稱 | 規格、型號 | 單位 | 數量 | 完好情況 | 備註 |

|---|---|---|---|---|---|---|

1 | 中頻櫃 | 1000千瓦 | 台 | 1 | 100% | - |

2 | 熱推機 | 5米 | 台 | 1 | 100% | |

3 | 帶鋸機 | GZ4032 | 台 | 1 | 100% | |

4 | 坡口機 | - | 台 | 1 | 100% | |

5 | 水泵 | 50BJ31 | 台 | 2 | 100% | |

6 | 熱處理爐 | 台車式 | 台 | 3 | 100% | |

7 | 遠紅外線測溫儀 | RAYR312 ML 3U | 個 | 1 | 100% | |

8 | 高溫測溫計 | WGG-202 | 個 | 1 | 100% | |

9 | 超音波測厚儀 | TT100 | 個 | 1 | 100% | |

10 | 溫度計 | - | 支 | 1 | 100% | |

11 | 卡鉗 | 大 | 個 | 1 | 100% | |

12 | 直尺 | 2米 | 把 | 1 | 100% | |

13 | 卡尺 | 1.5米 | 把 | 1 | 100% | |

14 | 彎尺 | 500x1200 | 把 | 2 | 100% | |

15 | 板尺 | 100毫米 | 把 | 1 | 100% | |

16 | 盤尺 | 50米 | 個 | 1 | 100% | |

17 | 捲尺 | 5米 | 個 | 2 | 100% | |

18 | 角尺 | 500x300 | 個 | 1 | 100% | |

19 | 焊縫檢驗尺 | - | 個 | 1 | 100% | |

20 | 天車 | 10t橋式 | 台 | 1 | 100% | |

21 | 車床 | CD6140A | 台 | 2 | 100% | |

22 | 銃床 | Fl-250 | 台 | 1 | 100% | |

23 | 刨床 | B665 | 台 | 1 | 100% | |

24 | 電腦 | 聯想 | 台 | 1 | 100% | |

25 | 電焊機 | - | 台 | 1 | 100% | |

26 | 氣焊 | - | 套 | 1 | 100% | |

27 | 試電筆 | - | 支 | 1 | 100% | |

28 | 自動焊機 | ZPG7-1000 | 台 | 1 | 100% | |

29 | 小車 | 米Z-1000-2 | 台 | 1 | 100% | |

30 | 拖車 | - | 輛 | 1 | 100% |

其中彎管機的主要技術參數如下:

外形尺寸(長×寬×高):19×1.4×1.6米

推力:4500千牛

最大行程:6米

有效行程:5.6米

工進速度:0~120毫米/分鐘

中頻功率:1000千瓦

加工管最大長度:12米

加熱溫度:700~1200℃

彎曲角度:(Φ1016R=6D)50°

可彎管子壁厚:6~30毫米

可彎管子直徑:Φ219~Φ1016

可彎管子種類:無縫管,直縫管,螺旋管

可彎管子材質:低碳鋼,不鏽鋼,合金鋼,X45~X70

2、熱處理爐設備參數(參見下表)

序號 | 設備名稱 | 最高工作溫度 | 爐膛有效尺寸 | 加熱方式 | 溫控形式 | 單台日處理量(根) |

|---|---|---|---|---|---|---|

1 | 鍛熱車間煤氣台車爐 | 950℃ | 5.22x2.08x1.35 | 煤氣加熱 | 熱電自動記錄 | 3 |

2 | 鍛鐵車間煤氣台車爐 | 800*0 | 9.5x3.5x3 | 煤氣加熱 | 熱電自動記錄 | 6 |

3 | 容器車間煤氣、柴油兩用台車爐 | 9501 | 17x3.5x3.5 | 煤氣或柴油加熱 | 熱電自動記錄 | 9 |

3、液壓機

動力方式:油壓油缸

壓力:1500噸

油缸直徑:660毫米

質量控制

施工單位採用《X70鋼級大口徑彎管制作工法》的質量控制措施包括:

一、質量控制標準

《油氣輸送用鋼製彎管》SY/T5257-2004

序號 | 檢査項目 | 技術要求 | |

|---|---|---|---|

1 | 圓度(%) | 直管段距管端100毫米內≦0.8%D | |

彎曲段≦2.5%D | |||

2 | 角度差(°) | ±0.5 | |

3 | 減薄率(%)半徑差(毫米) | ≦9 | |

4 | 半徑差(毫米) | ±30 | |

5 | 直管段直徑(周長法檢驗毫米) | 2~-1 | |

6 | 平面度(毫米) | ≦10 | |

7 | 坡口角度(°) | 27.5°~32.5° | |

8 | 鈍邊寬度(毫米) | 1.6±0.8 | |

9 | 管端垂直度(毫米) | ≦2.5 | |

10 | 管端平面度(毫米) | ≦1.5 | |

11 | 外觀質量 | 外表 | 結疤、劃痕、重皮、裂紋、過熱、過燒 |

折皺 | 皺高 h≦1.3毫米 | ||

距皺高比 f/h≧150 | |||

二、質量控制措施

1、彎管煨制前準備

原材料必須符合技術條件的要求,並有完整的質量證明書,否則不得套用於生產。

對於特殊作業、工序、檢驗和試驗人員,必須具備相應的資格證書或上崗證明才可進行現場作業。

對工程所需的材料、半成品、設備、器材的控制:這些物品的質量好壞是影響到整個工程產品質量的基礎,應對其進行全過程和全面的控制,即從材料、設備的採購、加工製造、運輸、裝卸、進場和存放進行系統控制。

2、生產煨制過程

組織體系特別是質量管理體系要健全。

煨制現場的布置要因地制宜,儘量要有利於保證施工正常、順利地進行,有利於保證質量。

重視煨制現場的環境(尤其是在煨制過程中),以及它們可能在煨制中對質量與安全帶來的不利因素。

重視工程彎管的煨制技術組織措施的針對性和有效性。分項熱煨彎管煨制的質量保證應有針對性措施及預控方法;對於炎夏、嚴冬及雨季等特殊條件下,為保證熱煨彎管的力學性能質量與安全,應有可靠而有效的技術組織措施。

對煨制各工序的安排要科學合理。方法要可行,符合現場條件及工藝要求,符合國家有關的規範和質量檢驗評定標準的有關規定;與煨制所選的施工機械設備和施工組織方式相適應;經濟合理。

3、成品檢驗

根據相關的標準對所有熱煨彎管進行檢驗和試驗,並形成文字記錄。

4、監視和測量

通過嚴格對由採購到交付的全過程進行嚴密的監視和測量來實現工法研製的質量目標:產品交付合格率100%,在這個大過程中,技術質量部制定了一系列檢驗和試驗規範,並定期組織檢驗員和操作工進行培訓,對監視和測量設備進行檔案化管理,定期校準、標定,確保測量結果的有效性。

三、質量控制技術措施

1、該工法在施工中需執行的規範標準:

《西氣東輸工程用感應加熱彎管技術條件》

《西氣東輸工程用感應加熱彎管制造工藝規程》

《西氣東輸工程感應加熱彎管用直縫埋弧焊管技術條件》及補充技術條件

ISO9000質量管理標準

管線管規範(42版)API SPEC 5L

《金屬里氏硬度試驗方法》GB/T17394-1998

美國無損檢測協會標準 ASNT

《壓力容器質量保證手冊》Q/JH121•20602.03-2006

2、執行公司質量目標

全面貫徹執行契約、法規、標準、手冊的規定,產品達到技術先進、經濟合理、性能可靠、質量優良的目標,為用戶提供滿意的產品和服務。

(1)技術措施和管理措施

施工中要嚴格遵守該工法所制定的工藝流程,施工前要認真檢查機械工裝,發現問題及時解決,彎管煨制的全過程按照全面質量管理的要求開展自檢、互檢、專檢和質量分析活動,不合乎要求的工件不得進入下一道工序。

(2)檢驗項目

- 外形尺寸

檢查項目:直徑與周長、外弧側壁厚減薄率、圓度、彎曲角度、曲率半徑、彎管平面度、管端垂直度、管端平面度、坡口角度及鈍邊。上述檢驗項目必須由專門質檢人員檢查。

檢查位置:見圖“彎管質量檢驗測量點示意圖”。

(1)直徑與周長

驗收標準:周長範圍:3189~3198毫米(直徑允差:-1毫米,2毫米);

測量工具:15米盤尺;

測量方法:在管端加工完成後測量管端周長,若有直徑超差情況,使用壓力機進行適當修整,但不允許對焊縫部位加壓;

測量位置:彎管的兩個連線埠。

(2)壁厚減薄率

驗收標準:彎管壁厚最大減薄率不得大於10%;

測量工具:超音波測厚儀;

測量位置:直管段、外弧側的左過渡區、彎曲段及右過渡區。

附:外弧側壁厚減薄率計算公式如下:

減薄率=[(tmin一tlmin)/tmin]x100%

式中:

tmin——直管段最薄處壁厚;

tlmin——外弧側最薄處壁厚。

(3)圓度

驗收標準:直管段距管端100毫米範圍內圓度不大於0.8%,彎曲段圓度不大於2.5%;

測量工具:外卡鉗、2米板尺;

測量方法:用外卡鉗測量在同一橫截面上的最大外徑及最小外徑;

測量位置:直管段距管端100毫米範圍內及彎曲段。

附:圓度的計算公式如下:

[(Dmax—Dmin)/D]x100%(7.3.2-2)

式中:

Dmax——彎管橫截面上的最大外徑,毫米;

Dmin——彎管橫截面上的最小外徑,毫米;

D——外徑,毫米。

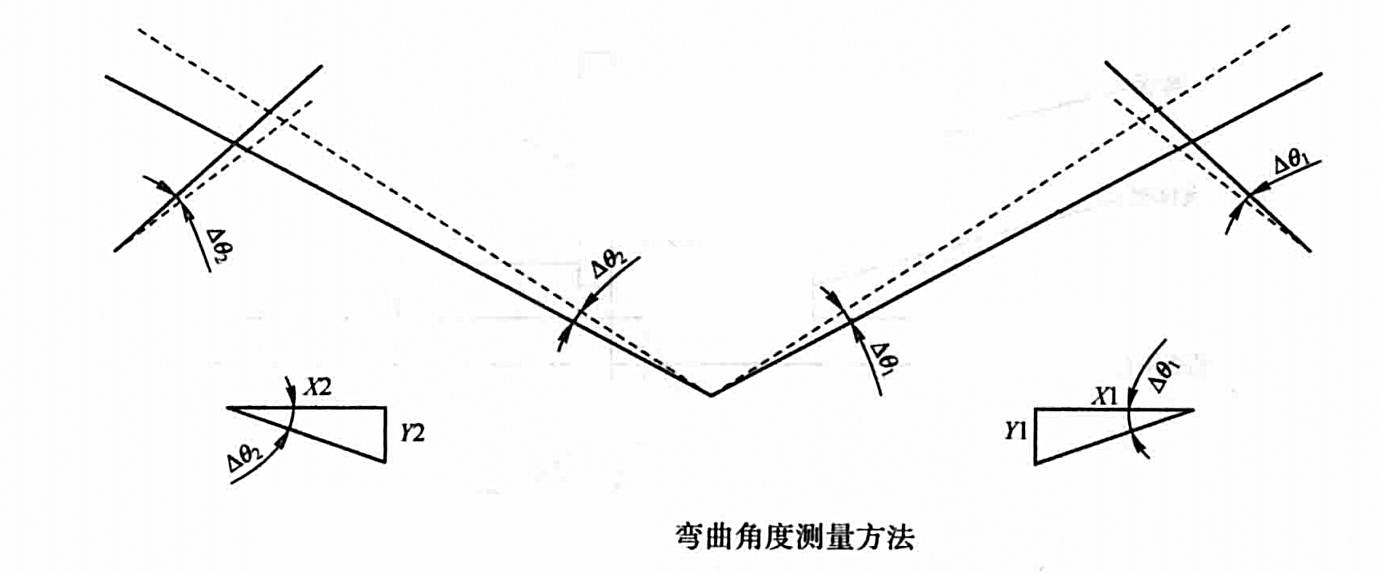

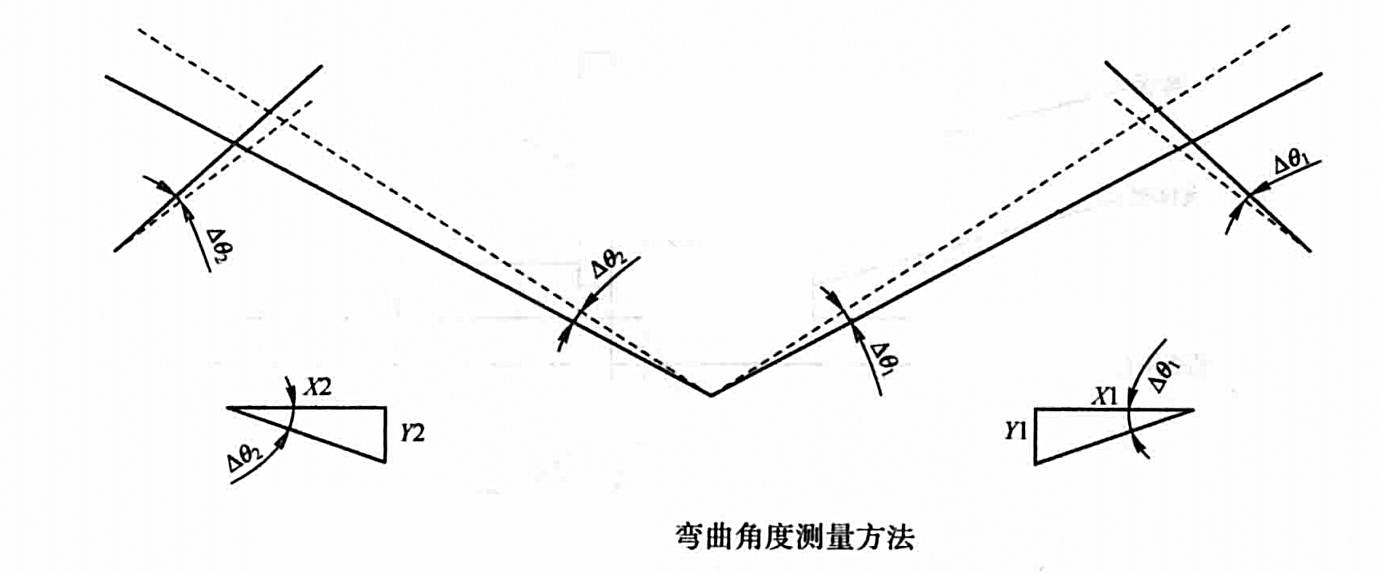

(4)彎曲角度

驗收標準:角度允差為±0.5°;

測量工具:1米直尺、1.2米角尺;

測量方法:在檢測平台上按下圖所示方法測量角度。

彎曲角度測量方法

圖中:理論彎管的位置....................................實際彎管的位置....................................

測出距離X1和Y1、X2和Y2,彎曲的角度可以通過如下公式1、公式2、公式3計算出來。

△θ1=tan-1(Y1/X1) 彎管在左過渡區的角度偏差 (公式1)

△θ2=tan-1(Y2/X2) 彎管在右過渡區的角度偏差 (公式2)

△θ(總的角度偏差)= △θ2+△θ1 (公式3)

(5)曲率半徑

驗收標準:曲率半徑允差為±30毫米;測量工具:彎尺、直尺;

測量方法:在檢測平台上畫出彎管理論軸線及理論內弧線(下左圖),使彎管兩端軸線與理論軸線重合,用彎尺與內弧相切(下右圖),實際內弧與理論內弧的偏差的最大值即為曲率半徑偏差。

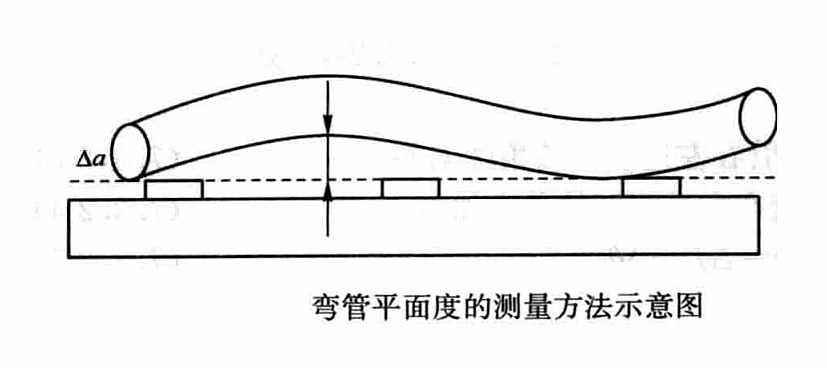

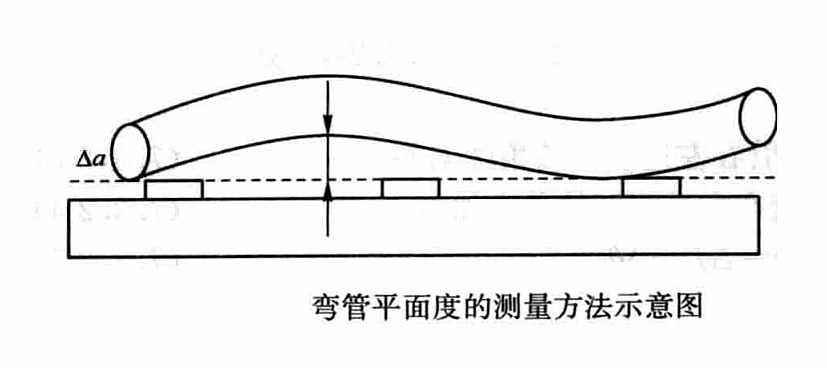

(6)彎管平面度

驗收標準:彎管平面度允差範圍Aa不大於8毫米;測量工具:標準量塊、塞尺;

測量方法:如下圖所示:

彎管平面度測量方法示意圖

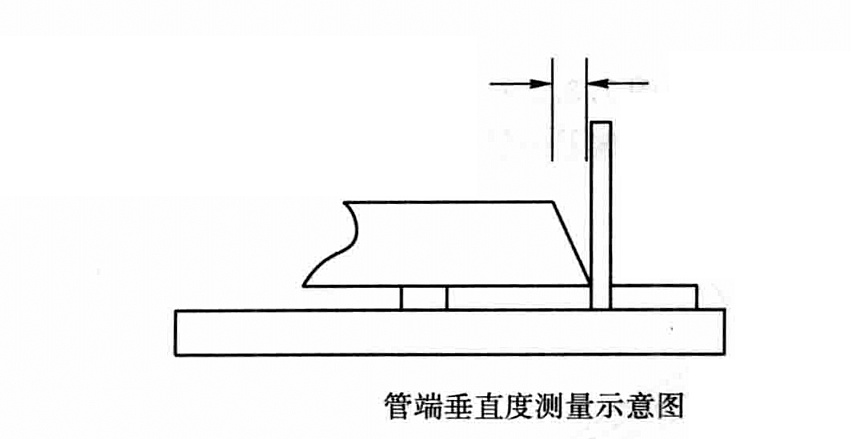

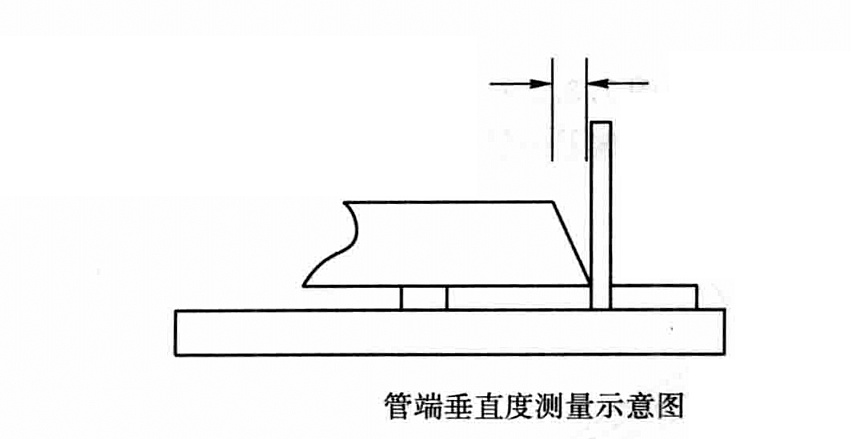

(7)管端垂直度Q

驗收標準:不得大於2.5毫米;測量工具:彎尺、直尺;

測量方法:用角度尺貼住坡口端面,角度尺與坡口邊緣的最大距離即為垂直度,如下圖所示:

管端垂直度測量示意圖

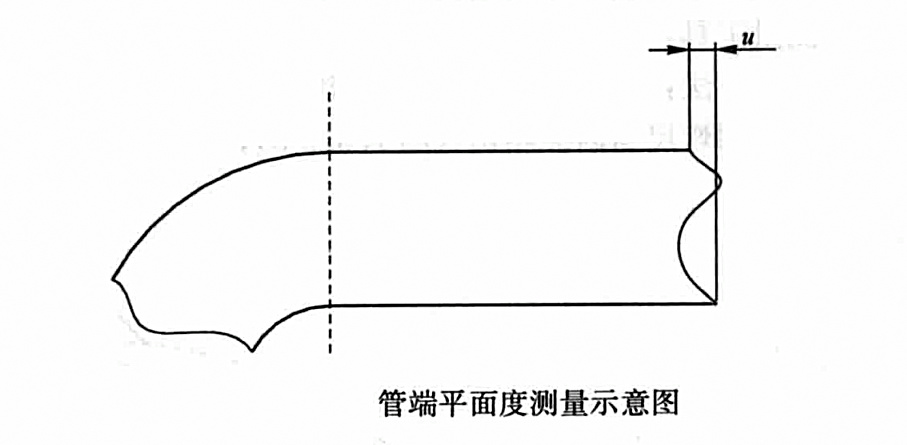

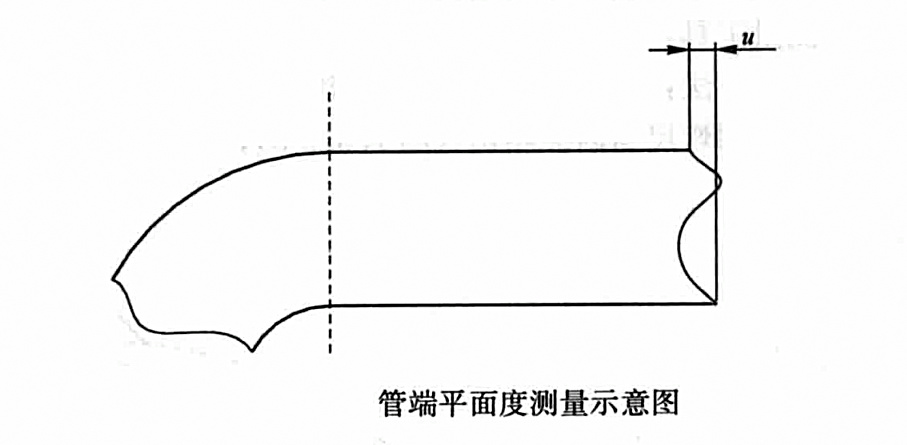

(8)管端平面度伏

驗收標準:不得大於1.0毫米;

測量工具:平板、塞尺。

測量方法:如下圖所示:

管端平面度測量示意圖

(9)坡口角度及鈍邊

驗收標準:坡口角度範圍為20°~23°,鈍邊尺寸按設計圖規定;

測量工具:焊縫檢驗尺、直尺;

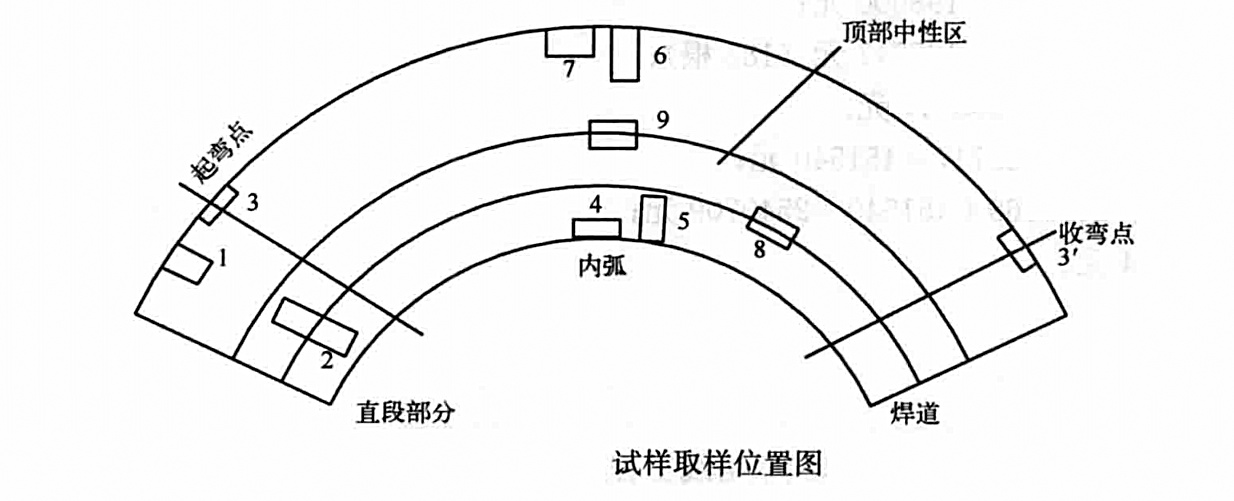

- 力學性能檢驗(參見下表)

取樣位置 | 直段 | 過渡端外弧區 | 彎曲部分 | |||||||

|---|---|---|---|---|---|---|---|---|---|---|

- | 母材 | 焊道 | 母材 | 焊道 | 內弧區 | 外弧區 | 焊縫 | 頂部中心區 | ||

母材 | 母材 | 母材 | 母材 | 焊道 | 母材 | |||||

位置編號 | 1 | 2 | 3 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

取樣方向 | 橫向 | 橫向 | 縱向 | 縱向 | 縱向 | 橫向 | 縱向 | 橫向 | 橫向 | 橫向 |

強度試驗 | X | X | X | X | X | X | X | X | X | X |

維式硬度試驗 | - | X | X | X | - | X | - | X | X | X |

金向試驗 | X | X | X | X | X | X | X | |||

衝擊試驗 | X(H焊道和熱影響區) | - | - | X | X | X | X | |||

倒向彎曲試驗 | X(面彎和背彎) | - | - | X | - | |||||

產品硬度試驗 | - | X | ||||||||

注: 1、X—每批彎管取樣做一次試驗; 2、彎管彎後直觀端經熱處理, 3、式樣從彎管上切取下前用攜帶型硬度計做彎管表面硬度試驗。 | ||||||||||

取樣位置見下圖:

試樣取樣位置圖

安全措施

施工單位採用《X70鋼級大口徑彎管制作工法》的安全措施如下:

1、認真貫徹執行“安全第一,預防為主”的方針政策,模範遵守各項法規、法令,依法經營。

2、嚴格按照各項操作規程辦事,堅決杜絕“三違”行為發生(三違:違反勞動紀律,違反作業規程、違章指揮)。

3、作業場所達到噪聲不超標、粉塵不超標、各種防護設施齊全有效。必要的勞動保護用品按時發放。

4、現場施工人員必須聽從統一指揮,做到分工明確,各把一關。

5、建立完善的生產安全保證體系,加強生產作業中的安全檢查,確保作業標準化、規範化。

環保措施

施工單位採用《X70鋼級大口徑彎管制作工法》的環保措施包括:

1、按照國家和地方政府下發的有關環境保護的法律、法規和規章制度,成立健全的生產環境管理組織機構,在工程施工過程中嚴格遵守加強對工程材料、設備、生產生活垃圾、棄渣的控制和治理,遵守有防火及廢棄物處理的規章制度,充分滿足職工的要求,隨時接受相關單位的監督檢查。

2、環保工作以主管領導做起,抓好現場的宣傳,創辦了環保教育宣傳欄,使職工直觀加深環保理念,提高環保意識,要求操作者強化環保意識,端正環保態度,恪守崗位職責,精通崗位技能,懂得環保法規,掌握操作標準。

效益分析

《X70鋼級大口徑彎管制作工法》效益分析如下:

中油吉林化建工程有限公司、中化二建集團有限公司於2002年5月~10月為西氣東輸工程製造感應加熱彎管185根其實際發生費為:6437190元;運費為:817257元;費用合計:7254447元。

項目 | 費用計算 |

|---|---|

母管材料費 | 2815785元 |

增值稅 | (6437190-2815785)/1.17x17%=526187元 |

預算成本小計 | 6437190-526187-2815785=3095218元 |

人工費 | 167751元 |

消耗材料 | 82958元 |

水電費 | 154240元 |

西安檢驗費 | 20萬 |

廊坊檢驗費 | 6萬 |

化機熱處理費 | 21爐x9000=18.9萬 |

檢驗所單根檢驗費 | 20萬 |

實際成本小計 | 1012049元 |

結算利潤 | 預算成本-實際成本=3095218-1012049=2083169元 |

母管運費 | 198000元 |

彎管運費 | 167717元(185根) |

實際運費小計 | 365717元 |

運費利潤 | 817257-365717=451540元 |

總體毛利潤 | 2089169+451540=2540709元 |

平均毛利潤 | 每根13734元(185根) |

註:施工費用以2009-2010年施工材料價格計算

套用實例

中油吉林化建工程有限公司、中化二建集團有限公司採用《X70鋼級大口徑彎管制作工法》的工程實例如下:

一、2005年完成了西氣東輸-忠武聯絡線工程感應加熱彎管,材質為X70鋼級,規格為Φ1016x21.0毫米,彎曲半徑為R6096毫米,48根。

二、2005年1月承攬了西氣東輸-陝京二線冀寧聯絡線站場X70級清管彎管,規格為Φ1016x30.4毫米,X70鋼級17根,Φ711x21 X70 46根,Φ610x21 X70 30根,Φ406.4x14 X60 12根,Φ325x12 L360NB 8根,該公司在原有工法的基礎上,採用科學的施工組織和管理,使各角度彎管一次受檢合格率達到100%。

三、2009年3月至2011年1月,承擔建設了山東中世天然氣有限公司的天然氣管道工程,其中寶鋼-棲霞天然氣管道Φ219.1X6,L360(X52),13千米,共用多角度彎管38個;萊陽-海陽-乳山段天然氣管道Φ273X6.3,L360(X52),17.5千米,共用多角度彎管41個;蓬萊北溝天然氣管道Φ406.4x10,L415(X60),14.7千米,共用多角度彎管43個;蓬萊北溝天然氣管道Φ508x8,L485(X70),20千米,共用多角度彎管67個;萊州-新河天然氣管道Φ610x12.5,L485(X70),24千米,共用多角度彎管58個;龍口天然氣管道Φ711X14.2,L485(X70),28千米,共用多角度彎管73個。

四、2010年4月至2010年10月,承建的山東昌邑石化有限公司的萊州-昌邑液體化工管道施工(第二標段),其中Φ406.4x8,L485(X70),41.74千米,共用多角度彎管130個;Φ660x12.5,L485(X70),41.74千米,共用多角度彎管150個。

榮譽表彰

2011年9月30日,中華人民共和國住房和城鄉建設部審定《2009-2010年度國家二級工法名單(升級版)》,以建質[2011]154號檔案公布,《X70鋼級大口徑彎管制作工法》被評定為中國國家二級工法。