聚氨酯發展概況,主要原料市場概況,聚氨酯分類,按照外觀分類,按照親水性基團分類,按照使用形式分類,聚氨酯改性研究現狀,聚氨酯製品分類,聚氨酯泡沫塑膠,聚氨酯彈性體,聚氨酯纖維塑膠,聚氨酯塗料,聚氨酯膠粘劑,

聚氨酯發展概況

聚氨酯(PU)最早是在20世紀30年代,由德國科學家研發而成,德國科學家將液態的異氰酸酯和液態聚醚或二醇聚酯縮聚生成一種新型材料,該材料的物理性能參數與當時的聚烯烴材料並不相同,科學家將其命名為聚氨酯。隨著第二次世界大戰結束,美國化工製造業蓬勃發展,並在20世紀50年代合成了聚氨酯軟質泡沫塑膠,這是當時化工行業具有里程碑意義的重要研究,為日後聚氨酯行業發展提供了堅實的技術基礎。

主要原料市場概況

聚氨酯主要原料包括二苯甲烷二異氰酸酯(MDI)、甲苯二異氰酸酯(TDI)、聚丙二醇(PPG),目前都已成為國際化商品。這些原料的生產技術和設備都很複雜,產品競爭相當激烈,長期發展的結果使生產相對集中。

異氰酸酯是異氰酸的各種酯類總稱。若以-NCO基團的數量分類,包括單異氰酸酯R-N=C=O和二異氰酸酯O=C=N-R-N=C=O及多異氰酸酯等;也可以分為脂肪族異氰酸酯和芳香族異氰酸酯,目前芳香族異氰酸酯的使用量最大,如甲苯二異氰酸酯TDI、二苯基甲烷二異氰酸酯MDI。

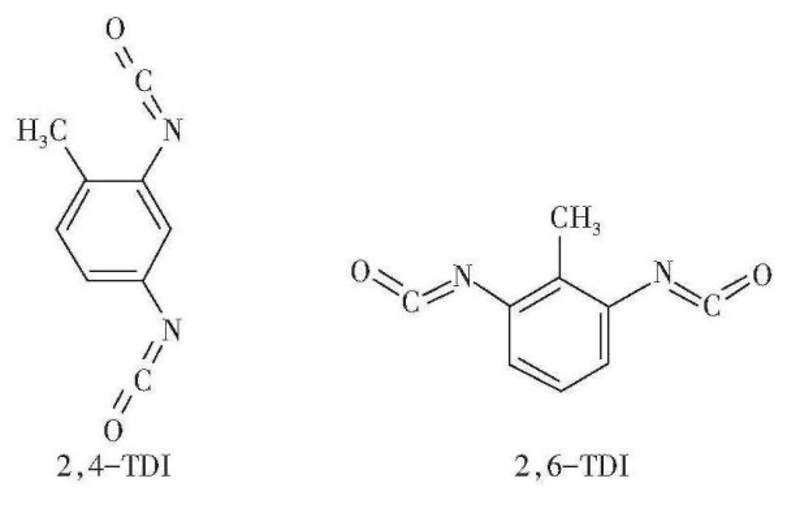

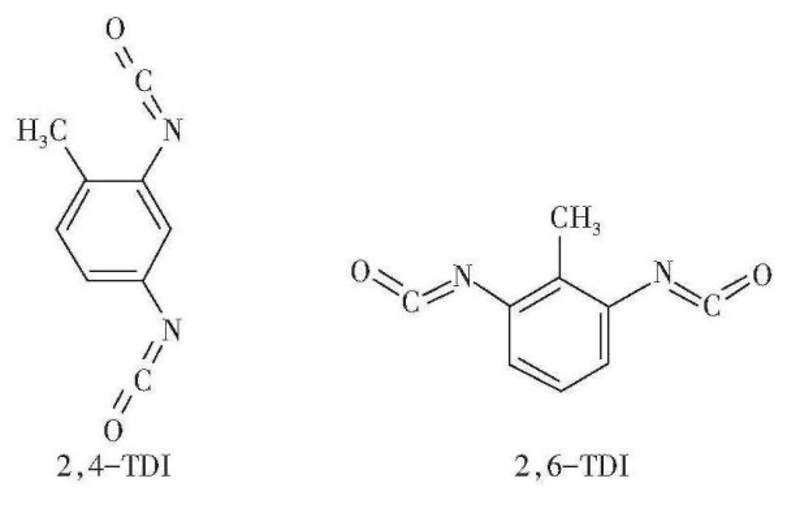

1.甲苯二異氰酸酯TDI(相對分子量174.16)

TDI為淡黃色或無色具有刺激性氣味的透明液體,具有較好的經濟性、存儲性、運輸便利等優點,但是不耐黃變.其反應活性較高,主要是結構中苯環的吸電子作用,合成時需要控制反應溫度(圖1)。

圖1 TDI結構圖

主要分為2,4-TDI,2,6-TDI.1 2種同分異構體。工業主要分為3種:

(1)TDI-100含2,4-TDI 100%;

(2)TDI-80含2,4-TDI 80%,2,6-TDI 20%;

(3)TDI-65含2,4-TDI 65%,2,6-TDI35%,其中TDI-80最為常見。

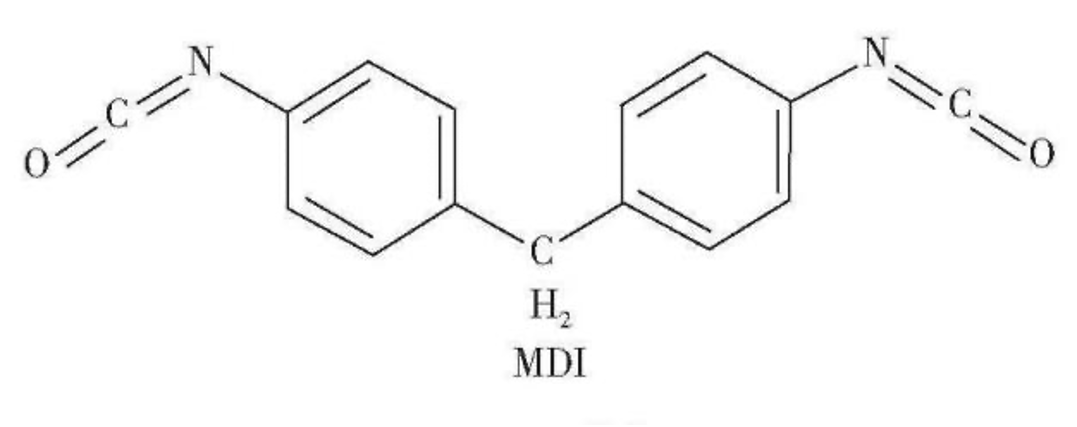

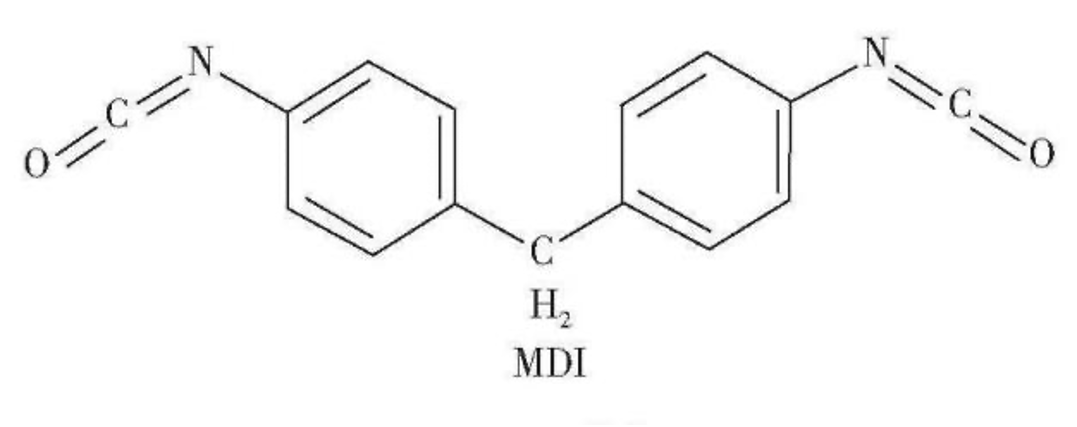

2.二苯基甲烷二異氰酸酯MDI (相對分子量250.26)

MDI主要有純MDI、聚合MDI、液化MDI、粗MDI等(圖2)。純MDI為白色或淺黃色固體,具有毒性,常溫下不穩定,易自聚,需要在5℃以下保存。聚合MDI為棕褐色透明液體,常溫下保存即可。粗MDI是聚合MDI和純MDI的混合物,也稱PAPI。MDI的分子規整性、硬度、耐溶劑性、耐水性都較好,但是不耐黃變,主要用於塑膠跑道、軟硬泡等原料。

圖2 MDI結構圖

實際工業生產中,TDI與MDI為替代品,TDI體系生產的泡沫密度比較大,MDI生成的聚氨酯模塑性較好。

MDI的生產技術和設備要求都比較複雜,生產技術被全球數個巨型企業控制。全球95%以上的MDI生產企業集中在亞洲和歐洲地區。二者相比,歐洲市場的增長速度不及亞洲,但是其MDI產業起步早,市場也較為成熟。

2015年6月1日中韓自由貿易協定簽訂後,聚氨酯原料的稅率發生了變化,中國聚合MDI出口稅率下降的速度較進口稅率下降的速度快。隨著國內聚合MDI市場產能、產量的增加,進口依存度降低,出口依存度增加。

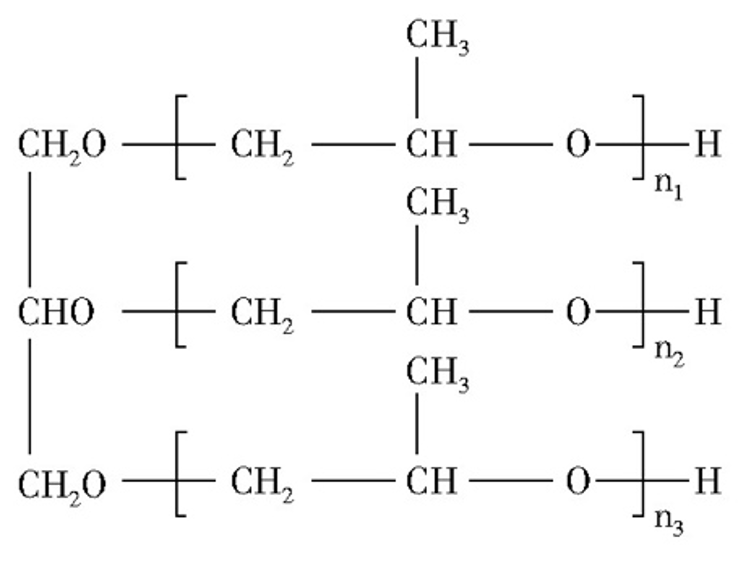

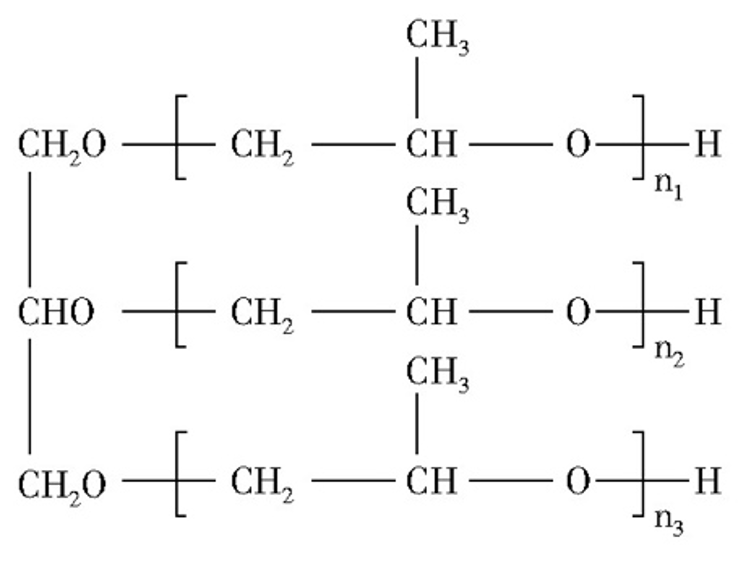

3.聚氧化丙烯二醇PPG

聚醚多元醇的醚鍵易於旋轉,可以製備柔順性較好的水性聚氨酯,且醚鍵耐水解,聚氨酯耐水解性較好,但是其碳原子易被氧化,因此材料熱穩定性較差(圖3)。PPG是生產聚氨酯產品的主要原材料之一,在聚氨酯泡沫塑膠中的使用量可以達到90%以上,使用量占比最大。由於聚醚多元醇的生產裝置規模較大,生產能力主要集中在巴斯夫、拜耳、陶氏化學、殼牌等幾家大型跨國公司。我國的聚醚多元醇生產廠家只有通過技術引進、自主研發等形成了一定規模。近年來,隨著大型廠家的擴產,聚醚多元醇的品種規格基本齊備,產品質量及穩定性也大幅提高。

圖3 聚醚多元醇結構圖

聚氨酯分類

按照外觀分類

根據聚氨酯外觀(分散形態及粒徑大小)分類:聚氨酯水溶液(Aqueous solution)、聚氨酯分散液(Dispersions)、聚氨酯乳液(Emulsion)(表1)。

按照親水性基團分類

根據含有離子基團及電荷種類的不同分類:陰離子型(Anionic)、陽離子型(Cationic)、非離子型(Non-ionic)(表2)。

| |

| 主鏈或側鏈上附著陰離子基團,主要有磺酸型和羥酸型。離子通過擴鏈劑引入,乳化後形成陰離子型聚氨酯 |

| 主鏈或側鏈上引入叔胺基團,季銨化處理後使其含有銨離子或者鋶離子(多為季銨離子) |

| 分子中不含離子基團,利用剪下機對乳化劑、聚氨酯進行乳化或採用非離子型親水基團為原料進行乳化 |

按照使用形式分類

根據使用形式可分為單組分(Single component)、雙組分(Two-component)兩類(表3)。

| |

| 無需添加交聯劑就可以獲得所需要的水性聚氨酯,可直接進行使用 |

| 必須添加交聯劑,無法單獨使用,或在單組分水性聚氨酯添加交聯劑增加黏接性,使聚氨酯原料與交聯劑構成雙組分 |

聚氨酯改性研究現狀

水性聚氨酯(WPU)種類繁多,具有功能性強、揮發性弱、氣味小、耐磨性好等優點,廣泛套用於各行各業。但是耐水性較差,耐熱性差一定程度上限制了水性聚氨酯的發展,可通過改性進行處理。

一般通過丙烯酸改性、有機氟改性、有機矽改性、納米材料改性、環氧樹脂改性、生物基材料改性、交聯改性。除此以外通過聚氨酯改性其他材料也是研究熱點。

(1) 丙烯酸改性

丙烯酸具有良好的光穩定性、耐氣候性、耐酸鹼性、耐水性且不易黃變,價格低廉。目前丙烯酸改性主要採用嵌段、接枝、核一殼乳液聚合等方法。通過丙烯酸改性,可以提升聚氨酯的附著力、耐氣候性、含固量,採用這種方法製備的價格低廉的聚氨酯具有廣闊的套用前景,目前在多領域廣泛套用。比如,採用丙烯酸聚氨酯與疏水性ZnO殺菌懸浮液製備了超疏水層,用反應性乳化劑代替傳統乳化劑,製備粒徑小、分布窄的高含固量的水性聚氨酯,或通過丙烯酸六氟丁酯(FA)來提高膠膜熱穩定性和拉伸強度。

(2)有機氟改性

有機氟中的氟原子具有C一F鍵鍵能較高,鍵長較短,具有較好的耐水性、耐化學溶劑、耐熱性、耐生物性、耐磨性、絕緣性。將有機氟引入聚氨酯是常見的改性方法之一,改性後的聚氨酯膠膜,耐熱性能、耐水性能提升。

(3)有機矽改性

有機矽主鏈含有Si—O—Si鍵,側基是由有機基團與矽原子相連形成,具有熱穩定性、耐水性、耐候性、耐腐蝕、無毒無味和生物相容性等優點。採用有機矽改性聚氨酯可以提升膠膜的機械性能,賦予聚氨酯耐水性、耐候性、低表面能等特性。目前主要採用5種方法:(1)矽醇改性法;(2)氨烷基聚矽氧烷改性法;(3)羥烷基聚矽氧烷改性法;(4)烷氧基矽烷交聯改性法;(5)籠型倍半矽氧烷(POSS)改性法。經過改性,有效提高了材料性能。

(4)納米材料改性

納米材料改性可提高膠膜的力學性能,賦予其隔熱、疏水、導電性等功能,還可以形成開孔結構。目前主要以金屬納米材料、碳納米材料為主,其中TiO2、石墨烯、碳納米管研究廣泛。改性聚氨酯主要套用於醫藥、航天、電子領域等。

(5)環氧樹脂改性

環氧樹脂具有環氧基、醚鍵、羥基等基團,具有良好的穩定性、力學強度、黏接性、固化收縮率小且價格低廉。改性方法主要是將環氧基團開環引入聚氨酯中,改性的聚氨酯乳液耐水性、耐溶劑性等性能提升。但是改性後脆性大、韌性不足,在高端領域套用受限,主要用於電子、航天、交通等領域 。

(6) 交聯改性

交聯改性是指聚氨酯分子與引入的分子之間發生交聯,交聯改性分為內交聯、外交聯與自交聯。一般內交聯改性的聚氨酯屬於單組分聚氨酯,外交聯改性的聚氨酯屬於雙組分聚氨酯,自交聯改性是指引入或共混交聯基團。改性後聚氨酯膠膜耐水性、耐熱性、耐溶劑性及力學性能有顯著提升。

(7)生物基材料改性

生物基材料主要是採用環境友好型材料對聚氨酯進行改性。例如:殼聚糖、木質素、纖維素等,具有可再生綠色環保等優點。

聚氨酯製品分類

聚氨酯製品主要包括以下幾種:泡沫塑膠、彈性體、纖維塑膠、纖維、革鞋樹脂、塗料、膠粘劑和密封膠等,其中泡沫塑膠所占比重最大。

聚氨酯泡沫塑膠

聚氨酯泡沫塑膠分為硬泡和軟泡2種,具有優良的彈性、伸長率、壓縮強度和柔軟性,以及良好的化學穩定性。此外,聚氨酯泡沫塑膠還有優良的加工性、粘合性、絕熱性等性能,屬於性能優良的緩衝材料。

聚氨酯彈性體

聚氨酯彈性體由於其結構具有軟、硬2個鏈段,因此可以通過對分子鏈的設計,賦予材料高強度、韌性好、耐磨、耐油等優異性能,被稱為“耐磨橡膠”的聚氨酯同時具備了橡膠的高彈性和塑膠的剛性。

聚氨酯纖維塑膠

聚氨酯纖維塑膠具有較高的拉伸強度和韌性,使其在許多套用中成為優選材料。具有良好的耐磨性和優異的耐油性,使其適用於需要抗磨損性能的套用,如繩索、運動鞋材料等,並可以在一些油脂和化學品存在的環境中保持性能穩定。聚氨酯纖維表現出較高的彈性和回彈性,使其在彈性要求較高的套用中得到廣泛套用,例如彈性織物、彈簧等。

聚氨酯塗料

1.套用現狀

隨著社會大眾物質生活水平的不斷提升與改善,聚氨酯塗料憑藉其突出的性能優勢,開始進入快速發展的全新階段。據統計數據顯示,自1980-2004年期間,各個行業領域中有關聚氨酯塗料的使用量呈現出了非常快速的發展趨勢,聚氨酯塗料總使用量實現了自0.17萬~20萬t的突破式發展,聚氨酯塗料產量僅次於醇酸樹脂漆塗料、丙烯酸樹脂漆塗料以及酚醛樹脂漆塗料,成為了塗料領域中的第四大品種,並且這一發展趨勢延續至今,其產量以及使用範圍仍然保持著非常快速的發展趨勢。

從聚氨酯塗料研發套用的角度上來說,最為主流的仍然表現為雙組分聚氨酯塗料,它在木器家具塗裝等領域中套用範圍不斷擴大與提升。除此以外,單組分聚氨酯塗料仍然在汽車加工、地下室防水等領域中有著非常強的套用優勢,此類塗料以聚氨酯為主要材料,在各類色漆以及清漆生產中有著非常好的套用價值。新研發丙烯酸聚氨酯漆選用縮二脲作為固化劑,在汽車修補用漆中的套用價值相當可靠。尤其對於輕型汽車、大型客車以及麵包車而言,車輛加工中的塗裝功能非常值得肯定,市場前景相當可觀。在丙烯酸聚氨酯塗料基礎之上研發的多類新型聚氨酯塗料還可以在其他製造加工領域中發揮套用價值,以滿足家電、火車等加工物對加工質量所產生的要求。

除此以外,可適用於地板塗裝、工具機塗裝、航空航天設備表面塗裝等領域的專用聚氨酯塗料正處於加速開發與研究階段當中。有關報導中針對目前聚氨酯塗料的分類、特點以及套用領域進行了綜述與分析。

2. 研發進展

(1)水性聚氨酯塗料

1942年,德國P.Schlack首次合成水性聚氨酯乳液,聚氨酯發展進入新時代。1967年,美國率先實現產業化,而後1972年,德國Bayer公司的Dieterich,以二異氰酸酯和二元醇為原料,成功製備水性聚氨酯塗料,與P.Schlack合成相比,粒徑更小(0.03~100.00μm)。

目前,全世界水性聚氨酯樹酯年產量約為5萬~6萬t。水性聚氨酯塗料選用水作為塗料分散介質,整個聚氨酯塗料結構體系中有機溶劑較少存在,契合了當前環境保護對塗料領域所提出的節能減排要求,因而有關水性聚氨酯塗料在相關領域中的套用與發展問題日益受到業內人士的關注與重視。截至目前,雖然中國整個塗料領域中,有關聚氨酯塗料的套用比例僅在4%左右,但水性聚氨酯塗料的工程套用近年來正保持著近10%的增長速率。一般情況下,水性聚氨酯塗料無需額外添加分散劑或乳化劑,分子大小以及分子結構可以視情況作出適當的調節。鑒於這一特點,相較於傳統意義上套用比較廣泛的乳膠塗料而言,水性聚氨酯塗料能夠具備更好的低溫成膜特性,無需添加收益當比例的可塑劑以及成膜助劑。水性聚氨酯塗料相較於其他塗料而言,不但具有良好的外觀,同時乾燥時間短,在木器塗料領域中表現出了得天獨厚的優勢。傳統意義上的溶劑型丙烯酸皮革塗料開始逐步被水性聚氨酯皮革塗料所取代,憑藉在耐化學品以及耐低溫性方面的優勢,備受皮革塗料領域人員的關注與重視。除此以外,該類材料還在塑膠、車輛、工業以及防腐等相關領域中發揮著非常確切的套用價值,具有相當廣闊的發展空間。

水性聚氨酯塗料性能仍然存在一定的局限性,耐水性不足是影響水性聚氨酯塗料在實踐中套用的最主要因素之一。除此以外,在工程施工期間,有關水性聚氨酯塗料的套用也存在一定的問題,如對於雙組分水性聚氨酯塗料而言,摻入施工原料中後乾燥速度相對比較緩慢,需要較長時間進行維護。在水性聚氨酯塗料與水反應的過程當中所產生的二氧化碳氣泡可能大量殘留於塗膜內,影響其性能。並且,高昂的成本也成為了影響水性聚氨酯塗料工業化套用的主要因素之一。更為關鍵的是,在水性聚氨酯塗料中,所添加的大量水性塗料可能對工程建築中的鐵質基材產生影響,導致閃蝕問題的產生,甚至影響表面塗料的濕潤性與外觀性能。針對上述問題,為促進水性聚氨酯塗料的進一步發展,後續應當將複合型改性水分散聚氨酯塗料作為發展方向與研究重點,嘗試將一些功能較為特殊的分子結構,如含矽聚合物鏈、含氟聚合物鏈條引入聚氨酯鏈中,以改善塗膜綜合性能,發揮其在耐高溫、耐水以及耐候性方面的優勢。也可將低VOC以及高性能雙組分水性聚氨酯塗料作為研究開發的重點,在降低聚氨酯塗料成本的同時,提高使用效率。

(2)改性聚氨酯塗料

對於較為單一的聚氨酯塗料而言,在工業化生產套用過程當中,其外形、光澤度、耐水性以及硬度還存在一定的局限性,因此可以嘗試通過研發改性聚氨酯塗料的方式,以提高其性能水平。當前技術水平下,聚氨酯材料可以適用的改性方式包括兩種類型:第一種是通過化學方法干預的方式,使聚氨酯塗料能夠具備兩種或兩種以上的特性; 第二種則是通過物理方法干預的方式,將特性互補的兩種或兩種以上樹脂材料進行混合,使聚氨酯塗料能夠具備多樣化的性能。其中,對於有機矽材料而言,該材料具有無腐蝕、無毒性、耐燃性、耐臭氧性、耐氣候老化性、電絕緣性等一系列特點與優勢,在聚氨酯塗料改性加工中有著非常好的套用價值。Bayer公司率先進行了聚氨酯粉末塗料的基礎研究和開發,成功研製了封閉的異氰酸酯交聯體系,常用的是己內醯胺封閉的IPDI固化體系,其固化溫度在170 ℃以上,這種高溫固化有利於塗膜的高度流平,是無揮發性副產物放出的品種。既往報導中也指出,嘗試將有機矽材料與聚氨酯塗料相結合,套用適當方法進行改性加工,能夠明顯克服聚氨酯材料存在的性能缺陷,對擴大聚氨酯材料套用領域而言有非常確切的價值。同時,聚矽氧烷的化學結構較為特殊,表現出優秀的穩定性、生物相容性、電絕緣性以及耐高低溫性。自20世紀40年代開始被廣泛套用於工業化生產實踐中,在改性聚氨酯材料研發過程當中,可以嘗試以聚矽氧烷為軟段,合成聚矽氧烷-聚氨酯嵌段共聚物,以突出聚氨酯以及聚矽氧烷兩者的優勢,彰顯該改性聚氨酯塗料在表面富集性、介電性以及生物相容性方面的突出優勢,有非常大的套用空間與發展潛力。

(3)環保型聚氨酯塗料

受到環境保護要求以及整個塗料行業可持續性發展要求的影響,業內有關人員必須積極探索並研發具有環保效益的聚氨酯塗料產品,如光固化聚氨酯塗料、高固含量低黏度聚氨酯材料、以及粉末聚氨酯材料等。以粉末劑方式所呈現的聚氨酯塗料能夠具備良好的物理機械性能以及耐化學品性能,同時還表現出了良好的外形美觀性。水性聚氨酯分散樹脂材料與其他結構的聚合物材料相比存在大量優勢,且與環保要求相契合,可在水中分散,無游離的異氰酸酯,無毒性,對底材的附著力良好。水性雙組分聚氨酯塗料是由含-OH基的水性多元醇和含-NCO基的低黏度多異氰酸酯固化劑組成,其塗膜性能主要由羥基樹脂的組成和結構決定。

單組分水性聚氨酯塗料是以水性聚氨酯樹脂為基料,並以水為分散介質的一類塗料。通過交聯改性的水性聚氨酯塗料具有良好的儲存穩定性、塗膜力學性能、耐水性、耐溶劑性及耐老化性能,而且與傳統的溶劑型聚氨酯塗料的性能相近,應當作為環保型聚氨酯塗料非常重要的發展方向之一。而從未來發展趨勢上來看,聚氨酯粉末塗料已成為當前整個塗料領域中最為主流的發展方向之一,在各類粉末塗料乃至聚氨酯塗料中所占據的比例不斷提高。如對於汽車塗料加工市場而言,在塗料產品開發過程當中,應當以聚氨酯粉末塗料為最佳選擇與發展方向,同時通過技術創新研發的方式,研發對低溫環境有良好適應性,同時無揮發性副產物產生的新一代聚氨酯粉末塗料,該新型粉末塗料在性能上與雙組分溶劑型聚氨酯塗料有良好的相似性,可以適用於新一代汽車生產線塗料製造與加工領域,在保障塗料性能的同時,體現出了良好的環保效益,具有非常可觀的綜合效益。

聚氨酯膠粘劑

聚氨酯膠粘劑的合成是基於異氰酸酯獨特的化學性質。異氰酸酯是分子中含有異氰酸酯基團(-NCO)的化合物,該基團具有重疊雙鍵排列的高度不飽和鍵結構,能與各種含活潑氫的化合物進行反應。在聚氨酯膠粘劑領域,主要使用含有2個或多個-NCO特徵基團的異氰酸酯。根據產品在光照下是否發生黃變現象將聚氨酯膠粘劑分為通用型異氰酸酯聚氨酯膠粘劑和耐黃變型異氰酸酯聚氨酯膠粘劑。

1.通用型PU膠粘劑

通用型異氰酸酯,即芳香族異氰酸酯是目前聚氨酯工業使用最廣泛的異氰酸酯,由於結構中與苯環相連的亞甲基易被氧化生成醌類發色基團導致材料發生黃變。常用的通用型異氰酸酯有TDI、MDI和聚甲基聚苯異氰酸酯(PAPI)等。TDI常溫下為液態,使用方便,是聚氨酯工業中最早使用的異氰酸酯。

2.耐黃變型PU膠粘劑

為改善通用型異氰酸酯引起聚氨酯材料黃變的現象,除使用相關助劑外,應該避免苯環共軛醌式結構生色團的產生。為此研究者們開發了許多耐黃變型異氰酸酯:如苯二亞甲基二異氰酸酯(XDI)、六亞甲基二異氰酸酯(HDI)、異佛爾酮異氰酸酯(IPDI)等。

3.聚氨酯膠粘劑改性

儘管聚氨酯膠粘劑具有優良的性能,但容易受到諸如光、熱、氧、水等外界環境的影響,降低其使用價值。隨著社會的發展,聚氨酯膠粘劑單一的性能已經不能滿足套用需求,對聚氨酯膠粘劑的改性研究已經成為熱點領域,其中物理改性和化學改性是主要的改性方法。

(1)物理改性

物理改性主要是在聚氨酯膠粘劑製備過程中,通過一定條件摻雜一些填料、添加劑來改善膠粘劑性能的一種方法。石英粉與聚氨酯膠粘劑體系具有良好的相容性,對聚氨酯膠粘劑產品的拉伸強度、斷裂伸長率、撕裂強度有明顯的提升作用。將納米氮化硼(BN)超聲分散於多元醇中,然後與MDI反應,製備用於食品包裝的聚氨酯膠粘劑薄膜。與未加納米BN的膠粘劑相比,薄膜的水蒸氣透過率降低了50%,粘接強度提高了37%,剝離強度提高7.14%。將SiO2納米纖維添加到聚氨酯基體中,發現SiO2納米纖維表面的羥基與聚氨酯形成緊密的交聯結構,提高了膠粘劑的粘接性、膠膜的硬度、拉伸強度,但也增加了膠體黏度。

(2)化學改性

化學改性是一種通過聚合物化學反應改變分子鏈上原子或原子團類型及其結合方式的改性方法,其中嵌段、接枝等是聚氨酯膠粘劑常用的幾種化學改性方法。其中高性能的環氧樹脂改性聚氨酯膠粘劑、丙烯酸酯改性聚氨酯膠粘劑、有機矽樹脂改性聚氨酯膠粘劑是行業內競相開發的目標。環氧樹脂具有良好的粘接性、耐腐蝕性、高強度等諸多優點,但是韌性較差,將環氧基引入聚氨酯體系中能夠獲得性能更好的產品。矽烷改性聚氨酯膠粘劑不但能夠提高柔韌性還能避免傳統聚氨酯膠粘劑固化易起泡、對光滑基材粘接性差的缺點。