《750kV超高壓設備交流耐壓車載試驗平台》是國家電網公司、國網湖北省電力公司電力科學研究院於2013年12月2日申請的專利,該專利的公布號為CN103600680A,授權公布日為2014年2月26日,發明人是陳敏、白堯、陳雋、全江濤、李勁彬、阮羚、汪濤、朱世明、夏天。

《750kV超高壓設備交流耐壓車載試驗平台》提供一種750千伏超高壓設備交流耐壓車載試驗平台,通過最佳化設計將750千伏成套串聯諧振試驗裝置(包括變頻電源、勵磁變壓器、電抗器與分壓器及其均壓環等)和輔助系統諸多設備集成於車內極有限空間內,採用電抗器、分壓器共用均壓環一體化設計,具備自動展開試驗平台和舉升裝置,無需依賴外部吊裝設備,接線方便,從而實現車上優質、高效、安全地完成750千伏超高壓設備現場交流耐壓試驗。

2020年7月14日,《750kV超高壓設備交流耐壓車載試驗平台》獲得第二十一屆中國專利獎優秀獎。

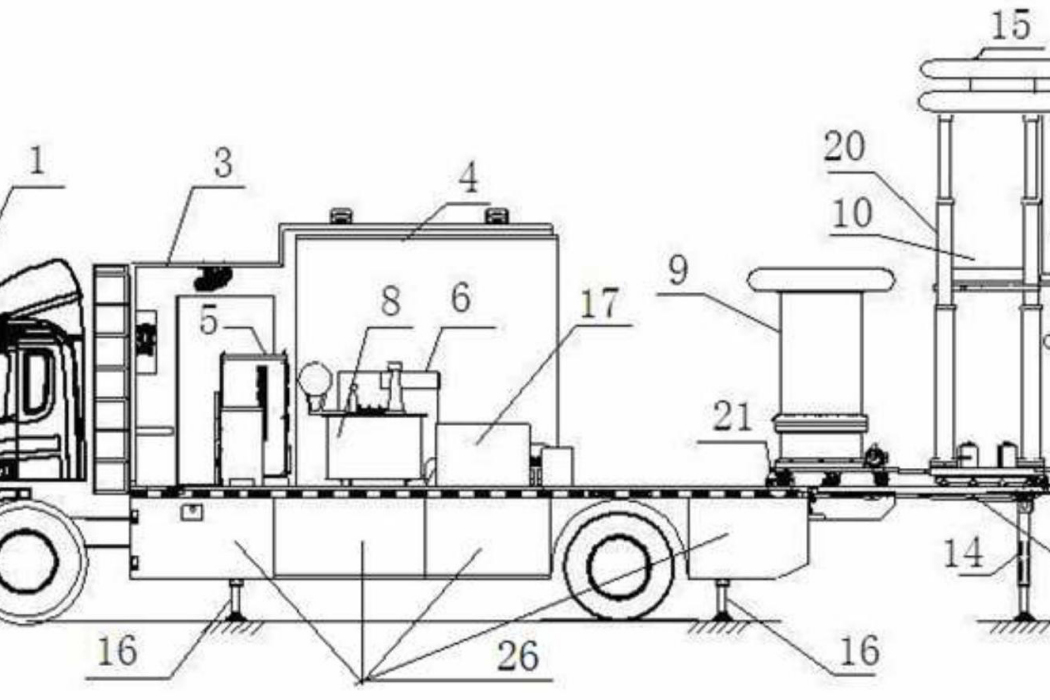

(概述圖為《750kV超高壓設備交流耐壓車載試驗平台》摘要附圖)

基本介紹

- 中文名:750kV超高壓設備交流耐壓車載試驗平台

- 申請人:國家電網公司、國網湖北省電力公司電力科學研究院

- 申請日:2013年12月2日

- 申請號:2013106295685

- 公布號:CN103600680A

- 公布日:2014年2月26日

- 發明人:陳敏、白堯、陳雋、全江濤、李勁彬、阮羚、汪濤、朱世明、夏天

- 地址:北京市西城區西長安街86號

- Int. Cl.:B60P3/00(2006.01)I、G01R31/12(2006.01)I

- 代理機構:武漢楚天專利事務所

- 代理人:孔敏

- 類別:發明專利

專利背景,發明內容,專利目的,技術方案,有益效果,附圖說明,技術領域,權利要求,實施方式,榮譽表彰,

專利背景

為了對超高壓設備進行交流耐壓試驗,需要若干輛車裝載將相應試驗設備、儀器等(主要為串聯諧振試驗設備)運輸到現場,到了現場後,各種試驗設備、儀器要通過吊裝車輛進行搬卸、起吊、組裝後才能進行試驗。這種常規吊裝方式下完成現場交流耐壓試驗非常繁瑣,且工作量巨大,並涉及大量體力勞動,在搬運吊裝過程中也存在一定的安全隱患;試驗人員會將過多精力耗費在試驗前後吊裝設備時的體力勞動與安全風險管控上,可能導致試驗過程中注意力難以集中,放鬆安全風險管控;此外,儀器所配套的各類試驗線纜及其複雜多變的接線方式,不僅增加了試驗設備的管理難度,更增添了試驗人員在試驗過程中出錯的機率,在一定程度上影響了高壓試驗結果的正確性,並降低了試驗的安全係數。可見,常規吊裝方式下開展現場交流耐壓試驗的安全風險較大,難以長時間連續開展工作。

因此,通過750千伏超高壓設備交流耐壓車載試驗平台,解決2013年前超高壓設備現場交流耐壓試驗中存在的諸多問題,具有重要意義。

發明內容

專利目的

《750kV超高壓設備交流耐壓車載試驗平台》所要解決的技術問題在於提供一種集機動化、集成化、自動化於一身的750千伏超高壓設備交流耐壓車載試驗平台,無需依賴外部吊裝設備,接線方便,從而可實現車上優質、高效、安全地完成750千伏超高壓設備現場交流耐壓試驗。

技術方案

一種750千伏超高壓設備交流耐壓車載試驗平台,包括駕駛室及位於駕駛室後部的車廂,所述車廂包括固定廂及相對所述固定廂前後滑動的滑移倉,滑移倉位於固定廂後部,其特徵在於:滑移倉可滑動進入固定廂內,所述車廂的內底上設有滑軌,所述滑移倉的後端設有可向後下方翻折打開的尾板,尾板上設有延長軌,當所述尾板向後翻折打開呈水平狀態時,車廂內底上的滑軌與所述尾板上的延長軌對接,所述尾板的外壁上設有尾板支撐腿,所述車廂的下部設有四個用於加固支撐的電動支撐腿,車廂內底上的滑軌上設有移動小車,所述移動小車上設有分隔設定的下節電抗器、上節電抗器及分隔設定的下節分壓器、上節分壓器,上節電抗器與上節分壓器保持一定間隙,且共用一個均壓環,所述上節電抗器、上節分壓器和均壓環形成一體結構,且通過舉升裝置實現上下升降;固定廂內還設有交頻電源和勵磁變壓器。

如上所述的750千伏超高壓設備交流耐壓車載試驗平台,所述舉升裝置包括承載板、氣缸、氣動舉升桿、活塞桿,承載板用於承載上節電抗器,活塞桿連線在承載板下部,活塞桿通過氣動舉升桿與氣缸連線,氣缸通過底板固定在移動小車上。

如上所述的750千伏超高壓設備交流耐壓車載試驗平台,所述車廂的兩側的下部設定有多個附屬檔案艙,所述附屬檔案艙內設定有配電板、電動繞線盤、電動操作控制台、液壓工作站、小型發電機、安全圍欄、呼唱設備、平衡墊木等,所述固定廂的後部設有附屬檔案櫃,所述附屬檔案櫃內安放有加壓波紋管及工器具。

如上所述的750千伏超高壓設備交流耐壓車載試驗平台,駕駛室及車廂組成的平台車輛的尺寸為:長9米、寬2.5米、高4米。

如上所述的750千伏超高壓設備交流耐壓車載試驗平台,均壓環的尺寸為R=1000毫米,r=200毫米。

有益效果

《750kV超高壓設備交流耐壓車載試驗平台》的有益效果:通過最佳化設計將750千伏成套串聯諧振試驗裝置(包括變頻電源、勵磁變壓器、電抗器與分壓器及其均壓環等)和輔助系統諸多設備集成於車內極有限空間內,採用電抗器、分壓器共用均壓環一體化設計,具備自動展開試驗平台和舉升裝置,無需依賴外部吊裝設備,接線方便,從而實現車上優質、高效、安全地完成750千伏超高壓設備現場交流耐壓試驗。

附圖說明

圖1為《750kV超高壓設備交流耐壓車載試驗平台》750千伏超高壓設備交流耐壓車載試驗平台其中一個實施例的儲運狀態側視示意圖;

圖2為《750kV超高壓設備交流耐壓車載試驗平台》750千伏超高壓設備交流耐壓車載試驗平台其中一個實施例的儲運狀態俯視示意圖;

圖3為《750kV超高壓設備交流耐壓車載試驗平台》750千伏超高壓設備交流耐壓車載試驗平台其中一個實施例的試驗狀態側視示意圖;

圖4為《750kV超高壓設備交流耐壓車載試驗平台》750千伏超高壓設備交流耐壓車載試驗平台其中一個實施例的試驗狀態俯視示意圖;

圖5為《750kV超高壓設備交流耐壓車載試驗平台》750千伏超高壓設備交流耐壓車載試驗平台其中一個實施例的電抗器、分壓器共用均壓環一體化結構舉升裝置示意圖,其與其它視圖位置左右相反;

圖6為均壓環的計算示意圖。

圖中:1—駕駛室,2—車廂,3—固定廂,4—滑移倉,5—交頻電源,6—空壓機,7—辦公桌,8—勵磁變壓器,9—下節電抗器,10—上節電抗器,11—下節分壓器,12—上節分壓器,13—尾板,14—尾板支撐腿,15—均壓環,16—電動支撐腿,17—附屬檔案櫃,18—電動機,19—絕緣支撐板,20—氣動舉升桿,21—移動小車,22—底板,23—氣缸,24—活塞桿,25—承載板,26—附屬檔案艙。

技術領域

《750kV超高壓設備交流耐壓車載試驗平台》涉及電氣設備絕緣檢測技術領域,具體是一種750千伏超高壓設備交流耐壓車載試驗平台。

權利要求

1.一種750千伏超高壓設備交流耐壓車載試驗平台,包括駕駛室(1)及位於駕駛室(1)後部的車廂(2),所述車廂(2)包括固定廂(3)及相對所述固定廂(3)前後滑動的滑移倉(4),滑移倉(4)位於固定廂(1)後部,其特徵在於:滑移倉(4)可滑動進入固定廂(3)內,所述車廂(2)的內底上設有滑軌,所述滑移倉(4)的後端設有可向後下方翻折打開的尾板(13),尾板(13)上設有延長軌,當所述尾板(13)向後翻折打開呈水平狀態時,車廂(2)內底上的滑軌與所述尾板(13)上的延長軌對接,所述尾板(13)的外壁上設有尾板支撐腿(14),所述車廂(2)的下部設有四個用於加固支撐的電動支撐腿(16),車廂(2)內底上的滑軌上設有移動小車(21),所述移動小車(21)上設有分隔設定的下節電抗器(9)、上節電抗器(10)及分隔設定的下節分壓器(11)、上節分壓器(12),上節電抗器(10)與上節分壓器(12)保持一定間隙,且共用一個均壓環(15),所述上節電抗器(10)、上節分壓器(12)和均壓環(15)形成一體結構,且通過舉升裝置實現上下升降;固定廂(3)內還設有交頻電源(5)和勵磁變壓器(8)。

2.如權利要求1所述的750千伏超高壓設備交流耐壓車載試驗平台,其特徵在於:所述舉升裝置包括承載板(25)、氣缸(23)、氣動舉升桿(20)、活塞桿(24),承載板(25)用於承載上節電抗器(10),活塞桿(24)連線在承載板(25)下部,活塞桿(24)通過氣動舉升桿(20)與氣缸(23)連線,氣缸(23)通過底板(22)固定在移動小車(21)上。

3.如權利要求1所述的750千伏超高壓設備交流耐壓車載試驗平台,其特徵在於:所述車廂(2)的兩側的下部設定有多個附屬檔案艙(26),所述附屬檔案艙內設定有配電板、電動繞線盤、電動操作控制台、液壓工作站、小型發電機、安全圍欄、呼唱設備、平衡墊木等,所述固定廂(3)的後部設有附屬檔案櫃(17),所述附屬檔案櫃(17)內安放有加壓波紋管及工器具。

4.如權利要求1所述的750千伏超高壓設備交流耐壓車載試驗平台,其特徵在於:駕駛室(1)及車廂(2)組成的平台車輛的尺寸為:長9米、寬2.5米、高4米。

5.如權利要求1所述的750千伏超高壓設備交流耐壓車載試驗平台,其特徵在於:均壓環(15)的尺寸為R=1000毫米,r=200毫米。

實施方式

參考圖1-2,《750kV超高壓設備交流耐壓車載試驗平台》750千伏超高壓設備交流耐壓車載試驗平台其中一個實施例包括駕駛室1及位於駕駛室1後部的車廂2,所述車廂2包括固定廂3及相對所述固定廂3前後滑動的滑移倉4,滑移倉4位於固定廂3後部,且可滑動進入固定廂3內。

所述車廂2的內底上設有滑軌,所述滑移倉4的後端設有可向後下方翻折打開的尾板13,尾板13上設有延長軌,當所述尾板13向後翻折打開呈水平狀態時,車廂2內底上的滑軌與所述尾板13上的延長軌對接。所述尾板13的外壁上設有尾板支撐腿14,當所述尾板13打開呈水平狀態時,尾板支撐腿14支撐在尾板13下方。所述車廂2的下部設有四個用於加固支撐的電動支撐腿16。

進一步參考圖3,車廂2內底上的滑軌上設有移動小車21,所述移動小車21上設有分隔設定的下節電抗器9、上節電抗器10及分隔設定的下節分壓器11、上節分壓器12,上節電抗器10與上節分壓器12保持一定間隙,且共用一個均壓環15,下節分壓器11、下節電抗器9各自設有一個均壓環。所述均壓環15可採用單環或雙環結構,該實施例中附圖以雙環為例進行說明。所述均壓環15將上節電抗器10與上節分壓器12進行等電位連線,上節電抗器10、上節分壓器12和均壓環15形成一體結構,上節電抗器10、上節分壓器12的下端固定在絕緣支撐板19上(電位並未鉗制在一起)。所述上節電抗器10、上節分壓器12和均壓環15通過舉升裝置實現上下升降。

所述舉升裝置包括承載板25、氣缸23、氣動舉升桿20、活塞桿24,承載板25用於承載上節電抗器10,活塞桿24連線在承載板25下部,活塞桿24通過氣動舉升桿20與氣缸23連線,氣缸23通過底板22固定在移動小車21上。如圖1所示,在儲運狀態時,活塞桿24收納在氣動舉升桿20內,氣動舉升桿20收納在氣缸23內,此時承載板25位於最低處。當需要進行耐壓試驗時,啟動氣缸23,氣動舉升桿20以及活塞桿24向上頂升承載板25,進而將所述上節電抗器10、上節分壓器12和均壓環15升至高處進行試驗,試驗結束後又可下降。當均壓環15採用雙環結構時,還可以配置一個用於舉升雙環的液壓舉升裝置。

所述車廂2的兩側的下部設定有多個附屬檔案艙26,所述附屬檔案艙內設定有配電板、電動繞線盤、電動操作控制台、液壓工作站、小型發電機、安全圍欄、呼唱設備、平衡墊木等,所述固定廂3的後部設有附屬檔案櫃17,所述附屬檔案櫃17內安放有加壓波紋管及工器具等。固定廂3內還設有交頻電源5、空壓機6、辦公桌7、勵磁變壓器8、電動機18,其中交頻電源5、勵磁變壓器8、電抗器與分壓器及其均壓環組成串聯諧振試驗裝置,空壓機6用於給氣缸23供氣。在進行耐壓試驗時,交頻電源5與勵磁變壓器8的低壓抽頭連線,勵磁變壓器8的高壓抽頭與下節電抗器9的下接線柱連線,下節電抗器9的上接線柱與上節電抗器10的下接線柱連線,下節分壓器11的上接線柱與上節分壓器12的下接線柱連線,均壓環15與被測品連線。

試驗平台自動展開步驟如下:a.操作電動裝置,將試驗車上四個電動支撐腿16升起;b.操作自動液壓系統,打開尾板13至水平;c.操作電動裝置,升起尾板支撐腿14;d.操作電動裝置,將後部滑移倉4向前滑移至前部固定廂3內;e.操作電動裝置,將移動小車21滑移到指定位置尾板13上,此時下節電抗器9、上節電抗器10及下節分壓器11、上節分壓器12同時隨著移動小車21遠離固定廂3移動至尾板13上,同時通過限位裝置將其固定住,使高壓設備與車廂2之間有足夠的安全距離;f.操作舉升裝置,將上節電抗器10、上節分壓器12、均壓環15舉升到試驗位置,並使用鎖定機構進行高位固定。試驗平台所有展開及位移自動操作所需電源分為由汽車電瓶供給的直流電源以及由所配小型發電機供給的交流電源。

試驗平台在完成460千伏及以下電壓的試驗時,只要將上節電抗器10、上節分壓器12和均壓環15一體化結構移至指定位置,舉升至一定高度即可,無需使用下節電抗器9和下節分壓器11,同時還將下節電抗器9和下節分壓器11遠離上節電抗器10、上節分壓器12和均壓環15一體化結構足夠的絕緣距離,可以理解的是,下節電抗器9、下節分壓器11與底板22之間為活動連線,例如通過滾輪配合鎖固裝置安裝在移動小車21上。

為具備完成超高電壓等級電氣設備的出廠、交接試驗能力,將該試驗平台的額定試驗電壓值定為750千伏。

由於110千伏、220千伏電氣設備遠低於500千伏、750千伏電氣設備的交流耐壓值,耐壓所需的絕緣距離、加壓波紋管直徑等各方面存在較大差異,考慮到110千伏、220千伏電氣設備交接試驗的便捷性,以及電抗器、分壓器與其配套裝置研製與布置的可操作性,《750kV超高壓設備交流耐壓車載試驗平台》將電抗器、分壓器均分為兩節,一節的額定電壓值應為220千伏 GIS設備的交流耐壓值,即為460千伏,另一節的額定電壓值則為750千伏-460千伏=290千伏。460千伏電抗器、分壓器所需對地絕緣距離需較大,定為上節,下節電抗器、分壓器額定電壓即為290千伏。

為方便平台車輛在變電站內相間道等狹窄道路上的通行,即滿足在主幹道4米、消防道路3.5米、檢修道路3米的變電所標準道路上的通行條件,且為滿足國家《超限運輸車輛行駛公路管理規定》與《道路車輛外廓尺寸、軸荷及質量限值》要求,應將平台車輛的尺寸限值定為:長9米、寬2.5米、高4米。

車載試驗平台自動展開到位後,各高壓設備與車體/地面之間的絕緣距離均應滿足在最高壓試驗時的安全絕緣距離要求。例如,上節電抗器、分壓器均壓環與車體/地面之間的空氣間隙應能承受750千伏的高壓,至少3米,下節電抗器、分壓器均壓環與車體/地面之間的空氣間隙應能承受290千伏的高壓,至少約1.5米。

試驗平台主設備與車上周邊物體之間的絕緣距離的尺寸設計,需通過電場分布仿真計算,進行反覆修改並驗證其可行性。尤其是上節電抗器、分壓器共用均壓環,其周圍電壓最高、電場強度最大,其尺寸設計得越大,均壓效果越好,然而其尺寸設計又受到平台內的空間限制,對此,電抗器與分壓器共用均壓環的尺寸應在其均壓效果能夠滿足現場實際需要的前提下設計得儘可能小,即上節電抗器、分壓器共用均壓環的尺寸可按如下情況進行設計:均壓環周圍電場強度等於不出現電暈放電的最大電場強度。

均壓環的電場經驗計算公式為(請參考圖6):Emax=U[1+(r/2R)×ln(8R/r)]/[rln(8R/r)],

式中u為規定的電壓值;R為均壓環半徑;r為均壓環鋁管材半徑;E為電場強度。

改變大均壓環(即上節電抗器10、上節分壓器12共用的均壓環15)尺寸可以改變R和r值,分別改變尺寸為:R=1000毫米、r=400毫米;R=1000毫米、r=200毫米;R=800毫米、r=200毫米。

仿真計算這三種不同尺寸下的電場分布,其中,串級電抗器均勻升壓,小均壓環(即下節電抗器均壓環)升壓至290千伏,大均壓環升壓至750千伏,金屬外殼接地。

結果顯示,以上三種不同尺寸下平台最大電場強度均位於大均壓環外沿,其值分別為11千伏/厘米、15千伏/厘米、16千伏/厘米。

根據均壓環的電場經驗計算公式Emax=U[1+(r/2R)×ln(8R/r)]/[rln(8R/r)],計算孤立均壓環的最大電場強度,並比較利用ansys和經驗公式計算三種尺寸下均壓環處最大電場強度如表1所示。

表1均壓環處最大電場強度(千伏/厘米)

計算方法 | R=1000毫米,r=200毫米 | R=800毫米、r=200毫米 | R=1000毫米,r=400毫米 |

Ansys有限元 | 15 | 16 | 11 |

經驗公式 | 13.91 | 15.5 | 10.01 |

由表1可見,三種不同尺寸下的經驗公式計算值與利用ANSYS有限元方法計算值相比,均略偏低。

經驗表明,電場強度不超過15千伏/厘米的情況下,可以保證不出現電暈放電。由表1可見,當大均壓環設計尺寸為R=1000毫米、r=400毫米時,雖然其均壓效果能夠滿足現場實際需要,但最大電場強度裕度過大,尺寸設計得不夠小;當大均壓環設計尺寸為R=800毫米、r=200毫米時,尺寸小,但均壓環處最大電場強度(即平台最大場強)超過15千伏/厘米,不滿足現場實際需要;當大均壓環設計尺寸為R=1000毫米,r=200毫米時,均壓環處最大電場強度(即平台最大場強)正好為15千伏/厘米,不僅均壓效果能夠滿足現場實際需要,而且在此前提下其尺寸已設計得儘可能小。

因此,《750kV超高壓設備交流耐壓車載試驗平台》車載試驗平台將均壓環15的尺寸確定為R=1000毫米,r=200毫米。

試驗平台還應經過嚴密的機械性能校核計算、測量系統校準試驗進行驗證。其中,機械性能校核計算內容包括質心、軸荷分配、載荷分配校核、載荷的最大偏差、最大側傾穩定角、橫向穩定性、縱向穩定性等,結果滿足國家相關標準要求;測量系統的各種組合(上、下節電抗器、分壓器均使用,僅使用上節電抗器、分壓器)均應經過國家高電壓計量站校準合格。

榮譽表彰

2020年7月14日,《750kV超高壓設備交流耐壓車載試驗平台》獲得第二十一屆中國專利獎優秀獎。