《718Plus合金的鍛件成形方法》是貴州航宇科技發展股份有限公司於2015年12月18日申請的專利,該專利的申請號為2015109528205,公布號為CN105479106A,授權公布日為2016年4月13日,發明人是張華、吳永安、王華東、謝撰業、楊家典、孫傳華、劉朝輝。

《718Plus合金的鍛件成形方法》將第一毯子裹住718Plus合金的坯料的圓柱表面,再將它們加熱到1000-1100攝氏度後停止加熱,立即對上述坯料進行墩粗和沖孔處理;將第二毯子分別裹住處理過的坯料外表面和沖孔內表面,再將它們加熱到1000-1060攝氏度後停止加熱,立即對上述坯料進行馬架擴孔處理;將第二毯子分別裹住處理過的坯料外表面和擴孔內表面,再將它們加熱到985-1038攝氏度後停止加熱,立即將上述坯料軋製成最終產品,用該方法進行處理後,其鍛件晶粒度達到6級或更細,並且表面沒有常見的裂紋。

2018年12月20日,《718Plus合金的鍛件成形方法》獲得第二十屆中國專利優秀獎。

(概述圖為《718Plus合金的鍛件成形方法》摘要附圖)

基本介紹

- 中文名:718Plus合金的鍛件成形方法

- 公告號:CN105479106A

- 授權日:2016年4月13日

- 申請號:2015109528205

- 申請日:2015年12月18日

- 申請人:貴州航宇科技發展股份有限公司

- 地址:貴州省貴陽市高新區科技產業園上壩山路

- 發明人:張華、吳永安、王華東、謝撰業、楊家典、孫傳華、劉朝輝

- Int.Cl.:B23P15/00(2006.01)I; B21J5/08(2006.01)I; B21J5/10(2006.01)I; B21J1/06(2006.01)I; B21H1/06(2006.01)I

- 代理機構:貴陽派騰陽光智慧財產權代理事務所(普通合夥)

- 代理人:管寶偉

- 類別:發明專利

專利背景,發明內容,發明目的,技術方案,改善效果,附圖說明,技術領域,權利要求,實施方式,榮譽表彰,

專利背景

718Plus合金是一個沉澱硬化鎳基高溫合金,具有優越的高溫性能和良好的加工性。這種合金設計時兼顧了Waspaloy的高溫性能和熱穩定性以及718合金的優良加工性,

是首選的噴氣發動機優質旋轉部件。718Plus合金合金使用溫度比718合金提高了100華氏度,具有比Waspaloy或其它更高溫度的鎳基高溫合金更高的強度、優異的成形性、更好的耐磨性並減小了焊接開裂傾向。

相比718合金,718Plus合金合金的鍛造溫度範圍更窄,更容易產生鍛造裂紋,其最後一火鍛造根據零件要求使用1800華氏度-1900華氏度(982攝氏度-1038攝氏度)的溫度進行鍛造。若選用鍛造溫度低,材料表面裂紋嚴重,若溫度高,晶粒度較粗導致組織性能不能滿足使用要求。因此,在要求的鍛造溫度範圍內鍛造出表面質量良好,晶粒度為6級或更細的718Plus合金是該合金大量套用的關鍵。

用截至2015年12月18日的鍛件成形的方法來處理718Plus合金(718Plus)存在以下缺點:

1、718Plus合金在鍛造過程中容易開裂,需要更多的加工餘量保證去除表面裂紋,嚴重時引起產品報廢;

2、為了保證產品表面質量需使用相對較高的輾環溫度,導致產品成形後的晶粒度容易不合格;

3、在鍛造該產品時對鍛造設備與加熱爐的布局要求高。

發明內容

發明目的

《718Plus合金的鍛件成形方法》提供一種718Plus合金的環形鍛件成形方法,用該方法對718Plus合金的環形鍛件進行處理後,718Plus合金的鍛件晶粒度達到6級或更細,並且其表面沒有常見的裂紋。

技術方案

為了完成《718Plus合金的鍛件成形方法》的發明目的,《718Plus合金的鍛件成形方法》採用以下技術方案:

《718Plus合金的鍛件成形方法》的一種718Plus合金的鍛件成形方法,是對圓柱型的718Plus合金的坯料進行處理,其中:

(I)由厚度為10毫米-15毫米陶瓷纖維和均勻地撒在其上的1-2毫米厚度的高溫粘結劑粉末組成第一毯子,高溫粘結劑粉末的融化溫度在850-900攝氏度之間,將上述第一毯子裹住718Plus合金的坯料的圓柱表面,使撒有高溫粘結劑粉末的第一毯子分別與上述坯料的圓柱表面緊密貼合,並將第一毯子與上述坯料的圓柱表面固定在一起,再將它們加熱到1000-1100攝氏度後停止加熱,立即對上述坯料進行墩粗和沖孔處理,沖孔的直徑不得大於上述坯料墩粗後外徑的1/3,處理結束後,讓上述坯料自然冷卻至室溫,裹在上述坯料上的第一毯子自然脫落;

(II)在厚度為1毫米-1.5毫米的鐵皮上放置厚度為10毫米-15毫米陶瓷纖維,在陶瓷纖維上均勻地撒上1-2毫米厚度的高溫粘結劑粉末,由此組成第二毯子,高溫粘結劑粉末的融化溫度在850-900攝氏度之間,將上述第二毯子分別裹住用步驟(I)處理過的坯料外表面和沖孔內表面,使撒有高溫粘結劑粉末的第二毯子分別與上述坯料的外表面和沖孔內表面緊密貼合,並將第二毯子分別固定在坯料外表面和沖孔內表面上,再將它們加熱到1000-1060攝氏度後停止加熱,立即對上述坯料進行馬架擴孔處理,處理結束後,讓上述坯料自然冷卻至室溫,裹在上述坯料上的第二毯子自然脫落;

(III)將上述第二毯子分別裹住用步驟(II)處理過的坯料外表面和擴孔內表面,使撒有高溫粘結劑粉末的第二毯子與上述坯料的外表面和擴孔內表面緊密貼合,並將第二毯子分別固定在坯料外表面和擴孔內表面上,再將它們加熱到985-1038攝氏度後停止加熱,立即將上述坯料軋製成最終產品,處理結束後,讓上述坯料自然冷卻至室溫,裹在上述坯料上的第二毯子自然脫落。

《718Plus合金的鍛件成形方法》的一種718Plus合金的鍛件成形方法,其中:在步驟(I)中,用直徑為1-3毫米的鐵絲將第一毯子與坯料固定在一起。

《718Plus合金的鍛件成形方法》的一種718Plus合金的鍛件成形方法,其中:在步驟(I)中,用兩根直徑為1-3毫米的鐵絲將第一毯子與坯料綑紮在一起。

《718Plus合金的鍛件成形方法》的一種718Plus合金的鍛件成形方法,其中:在步驟(II)和步驟(III)中,裹在坯料外表面和沖孔或擴孔內表面的第二毯子在分別裹住坯料外表面和沖孔或擴孔內表面後,在第二毯子的兩個搭接邊的鐵皮接頭處分別通過點焊將第二毯子固定在坯料上。

《718Plus合金的鍛件成形方法》的一種718Plus合金的鍛件成形方法,其中:在坯料的上、下兩個端面上,用三條寬度為40-60毫米的鐵皮條將裹在坯料外表面的第二毯子和在裹住坯料沖孔或擴孔內表面的第二毯子連線在一起,鐵皮條的一端與裹在坯料外表面的第二毯子上的鐵皮焊接在一起,鐵皮條的另一端與裹在坯料沖孔或擴孔內表面的第二毯子上的鐵皮焊接在一起。

《718Plus合金的鍛件成形方法》的一種718Plus合金的鍛件成形方法,其中:所述高溫粘結劑粉末含10-14%的AL2O3、含45-52%的SiO2、含12-16%的CaO、含4-8%的Na2O和含15-22%的B2O3。

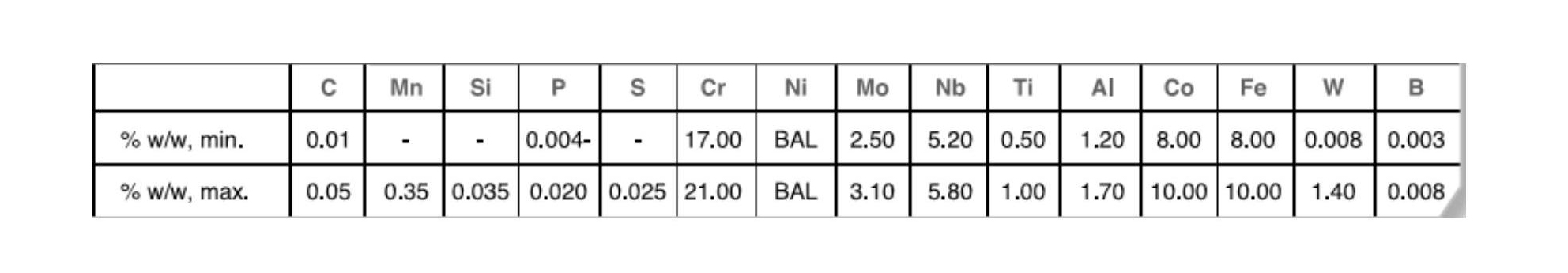

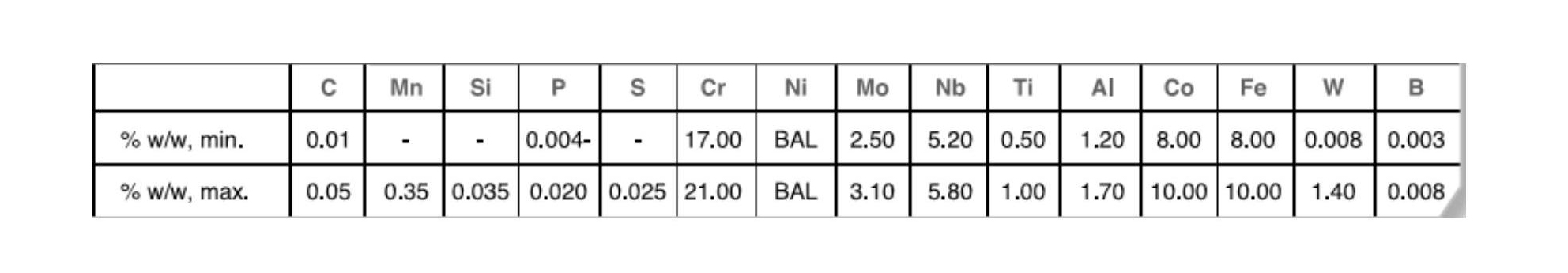

《718Plus合金的鍛件成形方法》的一種718Plus合金的鍛件成形方法,其中:所述718Plus合金是含C量在0.01-0.05%、含Mn量不大於0.35%、含Si量不大於0.035%、含P量在0.004-0.020%、含S量不大於0.025%、含Cr量在17-21%、含Mo量2.5-3.1%、含Nb量5.20-5.80%、含Ti量0.50-1.00%、含Al量1.2-1.7%、含Co量在8.00-10.00%、含Fe量在8.00-10.00%、含W量在0.008-1.4%、含B量在0.003-0.008%、其餘為含Ni的高溫合金,上述成分之和為100%。

《718Plus合金的鍛件成形方法》的一種718Plus合金的鍛件成形方法,其中:所述加熱是在電爐中進行的。

《718Plus合金的鍛件成形方法》的一種718Plus合金的鍛件成形方法,其中:陶瓷纖維是含44%的AL2O3、含52%的SiO2、含1%的Fe2O3、其餘為ZrO2的陶瓷纖維。

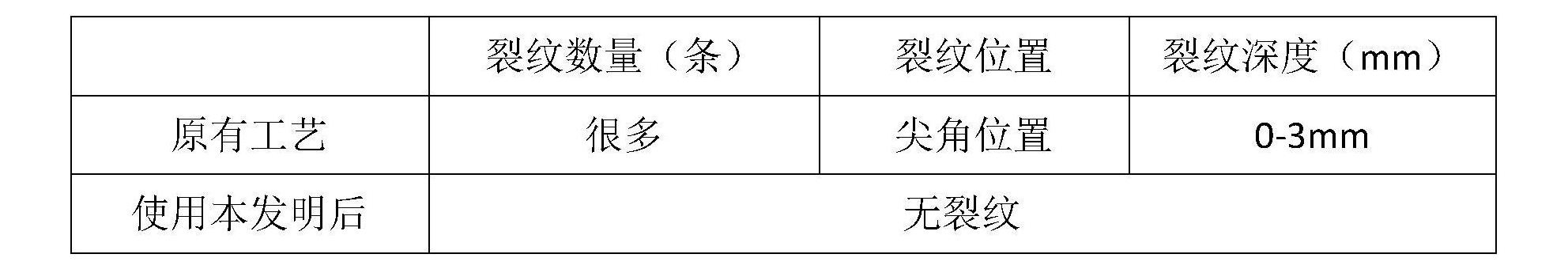

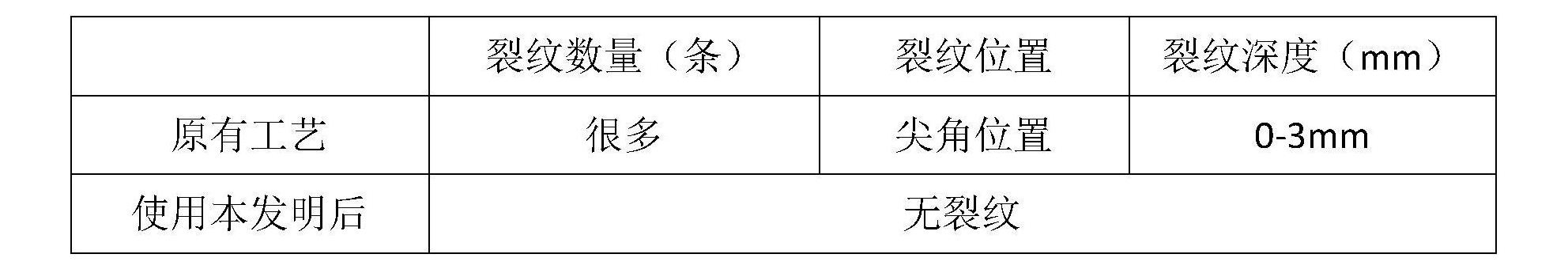

改善效果

用《718Plus合金的鍛件成形方法》方法進行處理後的718Plus合金的鍛件,其鍛件晶粒度達到6級或更細,並且表面沒有常見的裂紋。

附圖說明

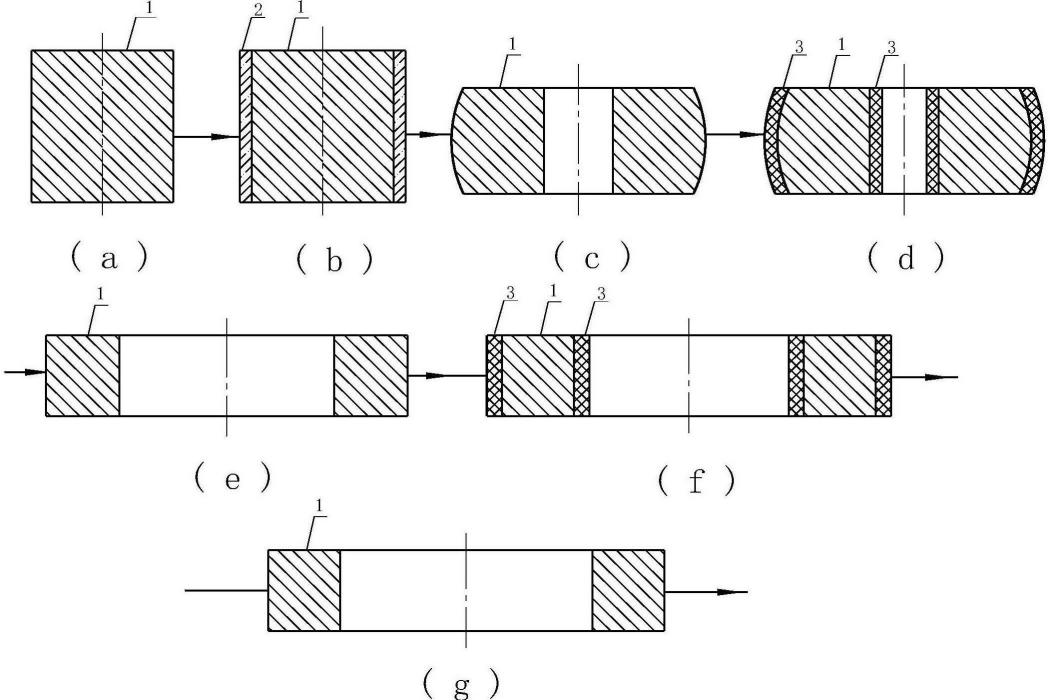

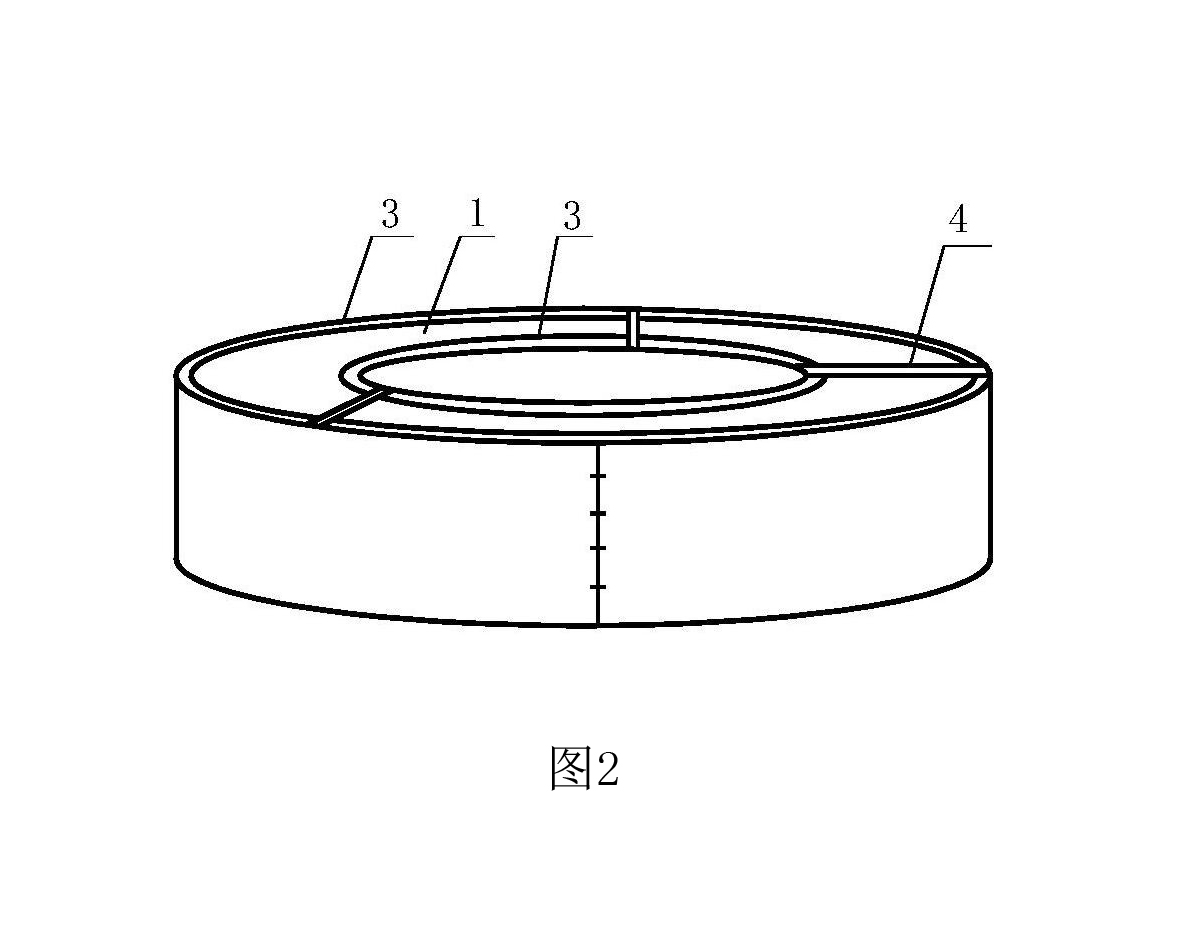

圖1為《718Plus合金的鍛件成形方法》的一種718Plus合金的鍛件成形方法的流程示意圖;

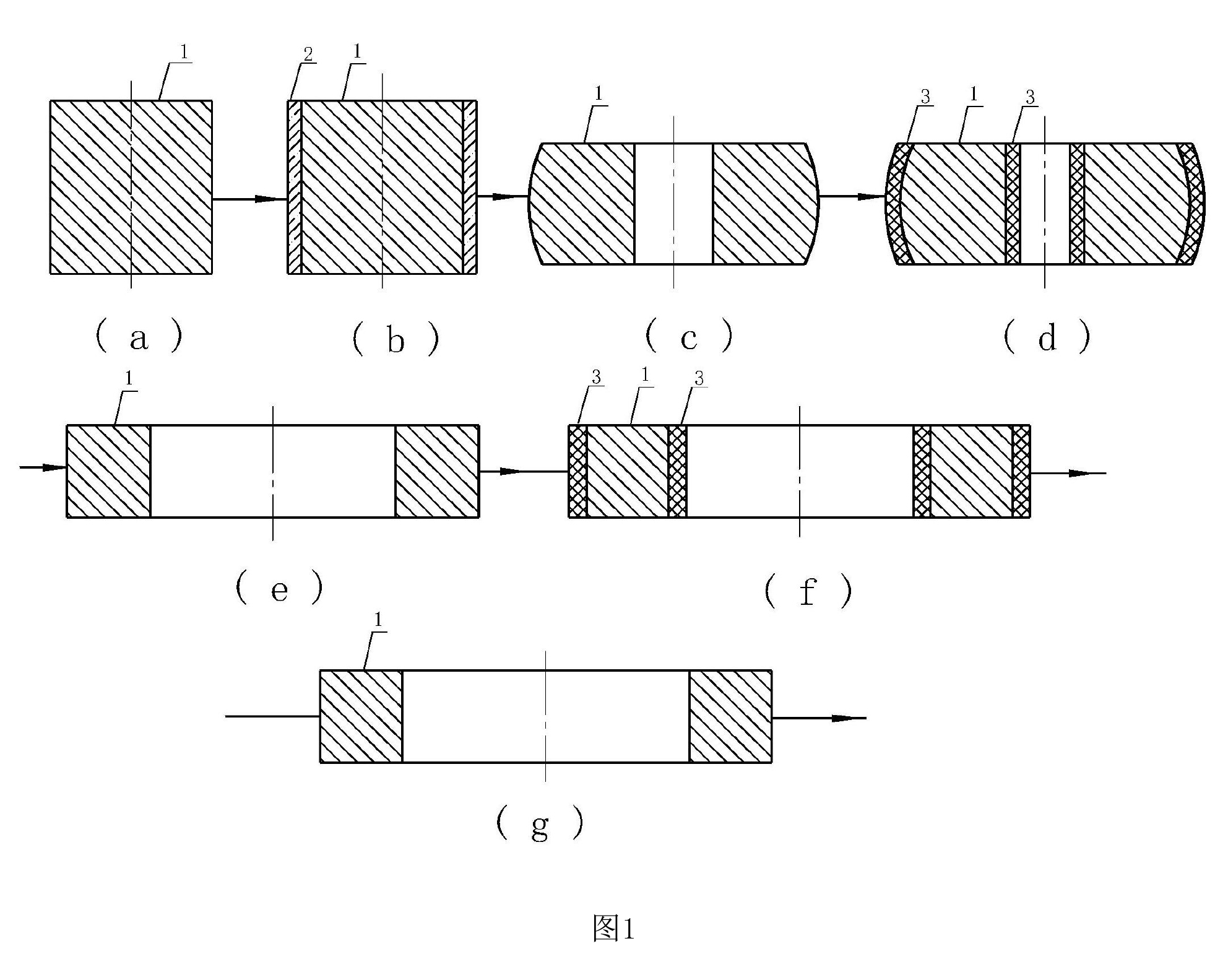

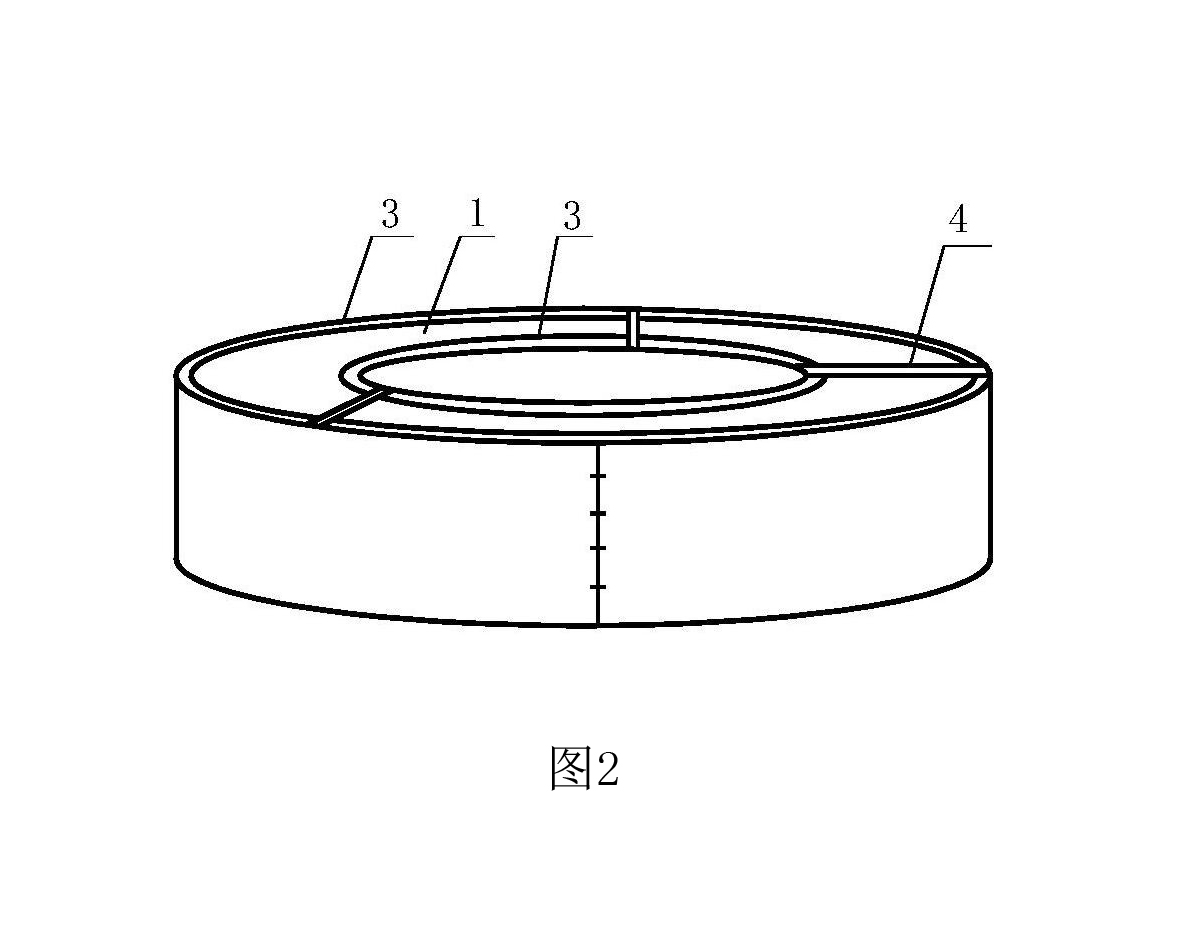

圖2為用鐵皮和鐵皮條包裹的坯料的立體示意圖。

在圖1和圖2中,標號1為坯料;標號2為第一毯子;標號3為第二毯子;標號4為鐵皮條。

技術領域

《718Plus合金的鍛件成形方法》涉及了一種高溫合金的環形鍛件成形方法,特別是一種718Plus合金的環形鍛件成形方法。

權利要求

1.一種718Plus合金的環形鍛件成形方法,是對圓柱型的718Plus合金的坯料進行處理,其特徵在於:(I)由厚度為10毫米-15毫米陶瓷纖維和均勻地撒在其上的1-2毫米厚度的高溫粘結劑粉末組成第一毯子(2),高溫粘結劑粉末的融化溫度在850-900攝氏度之間,將上述第一毯子(2)裹住718Plus合金的坯料(1)的圓柱表面,使撒有高溫粘結劑粉末的第一毯子(2)與上述坯料(1)的圓柱表面緊密貼合,並將第一毯子(2)與上述坯料(1)的圓柱表面固定在一起,再將它們加熱到1000-1100攝氏度後停止加熱,立即對上述坯料(1)進行墩粗和沖孔處理,沖孔的直徑不得大於上述坯料(1)墩粗後外徑的1/3,處理結束後,讓上述坯料(1)自然冷卻至室溫,裹在上述坯料(1)上的第一毯子(2)自然脫落;(II)在厚度為1毫米-1.5毫米的鐵皮上放置厚度為10毫米-15毫米陶瓷纖維,在陶瓷纖維上均勻地撒上1-2毫米厚度的高溫粘結劑粉末,由此組成第二毯子(3),高溫粘結劑粉末的融化溫度在850-900攝氏度之間,將上述第二毯子(3)分別裹住用步驟(I)處理過的坯料外表面和沖孔內表面,使撒有高溫粘結劑粉末的第二毯子(3)分別與上述坯料(1)的外表面和沖孔內表面緊密貼合,並將第二毯子(3)分別固定在坯料(1)外表面和沖孔內表面上,再將它們加熱到1000-1060攝氏度後停止加熱,立即對上述坯料(1)進行馬架擴孔處理,處理結束後,讓上述坯料(1)自然冷卻至室溫,裹在上述坯料(1)上的第二毯子(3)自然脫落;(III)將上述第二毯子(3)分別裹住用步驟(II)處理過的坯料外表面和擴孔內表面,使撒有高溫粘結劑粉末的第二毯子(3)分別與上述坯料(1)的外表面和擴孔內表面緊密貼合,並將第二毯子(3)分別固定在坯料(1)外表面和擴孔內表面上,再將它們加熱到985-1038攝氏度後停止加熱,立即將上述坯料(1)軋製成最終產品,處理結束後,讓上述坯料(1)自然冷卻至室溫,裹在上述坯料(1)上的第二毯子(3)自然脫落。

2.如權利要求1所述的718Plus合金的環形鍛件成形方法,其特徵在於:在步驟(I)中,用直徑為1-3毫米的鐵絲將第一毯子(2)與坯料(1)固定在一起。

3.如權利要求2所述的718Plus合金的鍛件成形方法,其特徵在於:在步驟(I)中,用兩根直徑為1-3毫米的鐵絲將第一毯子(2)與坯料(1)綑紮在一起。

4.如權利要求1所述的718Plus合金的環形鍛件成形方法,其特徵在於:在步驟(II)和步驟(III)中,裹在坯料(1)外表面和沖孔或擴孔內表面的第二毯子(2)在分別裹住坯料(1)外表面和沖孔或擴孔內表面後,在第二毯子(3)的兩個搭接邊的鐵皮接頭處分別通過點焊將第二毯子(3)固定在坯料(1)的外表面和沖孔或擴孔內表面上。

5.如權利要求4所述的718Plus合金的鍛件成形方法,其特徵在於:在坯料(1)的上、下兩個端面上,用三條寬度為40-60毫米的鐵皮條(4)將裹在坯料(1)外表面的第二毯子(2)和在裹住坯料(1)沖孔或擴孔內表面的第二毯子(2)連線在一起,鐵皮條(4)的一端與裹在坯料(1)外表面的第二毯子(2)上的鐵皮焊接在一起,鐵皮條(4)的另一端與裹在坯料(1)沖孔或擴孔內表面的第二毯子(2)上的鐵皮焊接在一起。

6.如權利要求1所述的718Plus合金的鍛件成形方法,其特徵在於:所述高溫粘結劑粉末含10-14%的AL2O3,含45-52%的SiO2,含12-16%的CaO,含4-8%的Na2O,含15-22%的B2O3。

7.如權利要求1所述的718Plus合金的鍛件成形方法,其特徵在於:所述718Plus合金是高溫合金,其中含C量0.01-0.05%、含Mn量不大於0.35%、含Si量不大於0.035%、含P量0.004-0.020%、含S量不大於0.025%、含Cr量17-21%、含Mo量2.5-3.1%、含Nb量5.20-5.80%、含Ti量0.50-1.00%、含Al量1.2-1.7%、含Co量8.00-10.00%、含Fe量8.00-10.00%、含W量0.008-1.4%、含B量0.003-0.008%,其餘為Ni,上述成分之和為100%。

8.如權利要求1所述的718Plus合金的鍛件成形方法,其特徵在於:所述加熱是在電爐中進行的。

9.如權利要求1所述的718Plus合金的鍛件成形方法,其特徵在於:所述陶瓷纖維是含44%的AL2O3、含52%的SiO2、含1%的Fe2O3、其餘為ZrO2的陶瓷纖維。

實施方式

718Plus合金(718Plus)的化學成分如下:

如圖1所示,《718Plus合金的鍛件成形方法》的718Plus合金的鍛件成形方法,是對圓柱型的718Plus合金的坯料進行處理,它包括以下步驟:

(I)如圖1中的(a)至(c)所示,由厚度為10毫米-15毫米陶瓷纖維和均勻地撒在其上的1-2毫米厚度的高溫粘結劑粉末組成第一毯2,高溫粘結劑粉末的融化溫度在850-900攝氏度之間,將上述第一毯子2裹住718Plus合金的坯料1的圓柱表面,使撒有高溫粘結劑粉末的第一毯子2與上述坯料1的圓柱表面緊密貼合,並將第一毯子2與上述坯料1的圓柱表面固定在一起,再將它們加熱到1000-1100攝氏度後停止加熱,立即對上述坯料1進行墩粗和沖孔處理,沖孔的直徑不得大於上述坯料1墩粗後外徑的1/3,處理結束後,讓上述坯料1自然冷卻至室溫,裹在上述坯料1上的第一毯子2自然脫落;

(II)如圖1中的(d)至(e)所示,在厚度為1毫米-1.5毫米的鐵皮上放置厚度為10毫米-15毫米陶瓷纖維,在陶瓷纖維上均勻地撒上1-2毫米厚度的高溫粘結劑粉末,由此組成第二毯子3,高溫粘結劑粉末的融化溫度在850-900攝氏度之間,將上述第二毯子3分別裹住用步驟(I)處理過的坯料外表面和沖孔內表面,使撒有高溫粘結劑粉末的第二毯子3分別與上述坯料1的外表面和沖孔內表面緊密貼合,並將第二毯子3分別固定在坯料1外表面和沖孔內表面上,再將它們加熱到1000-1060攝氏度後停止加熱,立即對上述坯料1進行馬架擴孔處理,處理結束後,讓上述坯料1自然冷卻至室溫,裹在上述坯料1上的第二毯子3自然脫落;

(III)如圖1中的(f)至(g)所示,將上述第二毯子3分別裹住用步驟(II)處理過的坯料外表面和擴孔內表面,使撒有高溫粘結劑粉末的第二毯子3分別與上述坯料1的外表面和擴孔內表面緊密貼合,並將第二毯子3分別固定在坯料1外表面和擴孔內表面上,再將它們加熱到985-1038攝氏度後停止加熱,立即將上述坯料1軋製成最終產品,處理結束後,讓上述坯料1自然冷卻至室溫,裹在上述坯料1上的第二毯子3自然脫落。

在步驟(I)中,用直徑為1-3毫米的鐵絲將第一毯子2與坯料1固定在一起;或者用兩根直徑為1-3毫米的鐵絲將第一毯子2與坯料1綑紮在一起。

在步驟(II)和步驟(III)中,裹在坯料1外表面和沖孔或擴孔內表面的第二毯子2在分別裹住坯料1外表面和沖孔或擴孔內表面後,在第二毯子3的兩個搭接邊的鐵皮接頭處分別通過點焊將第二毯子3固定在坯料1上。如果需要的話,在坯料1的上、下兩個端面上,用三條寬度為40-60毫米的鐵皮條4將裹在坯料1外表面的第二毯子2和在裹住坯料1沖孔或擴孔內表面的第二毯子2連線在一起,鐵皮條4的一端與裹在坯料1外表面的第二毯子2上的鐵皮焊接在一起,鐵皮條4的另一端與裹在坯料1沖孔或擴孔內表面的第二毯子2上的鐵皮焊接在一起。

高溫粘結劑粉末為含10-14%的AL2O3、含45-52%的SiO2、含12-16%的CaO、含4-8%的Na2O和含15-22%的B2O3。陶瓷纖維是含44%的AL2O3、含52%的SiO2、含1%的Fe2O3和其餘為ZrO2的陶瓷纖維。上述的加熱是在電爐中進行的。

使用《718Plus合金的鍛件成形方法》前後鍛件表面裂紋對比:

工業實用性:《718Plus合金的鍛件成形方法》可以在工業中使用,具有工業實用性。

榮譽表彰

2018年12月20日,《718Plus合金的鍛件成形方法》獲得第二十屆中國專利優秀獎。