《高鐵大型交通樞紐動荷載框架結構製作工法》是上海寶冶集團有限公司、中冶建工有限公司完成的建築類施工工法,完成人是汪應祥、曹義進、沈濤、趙淑榮、劉春波。適用於所有水族館、海洋館觀賞水體內耐腐蝕環境的景觀製作及需要一定抗水壓強度的景觀工程。

《高鐵大型交通樞紐動荷載框架結構製作工法》工法特點是高鐵大型交通樞紐結構由鋼骨混凝土柱、鋼骨混凝土梁、多腹板箱形桁架、鋼帽梁等承受動荷載,鋼骨混凝土柱、箱形桁架、鋼冒梁自身的結構複雜;梁、柱、桁架等結構件自身焊縫要求高。樑柱節點構造複雜,焊縫要求高,焊縫密集,節點區域變形控制,焊接應力釋放,焊縫等級控制,結構件尺寸控制;該工法先進,採用該工法可提高效率、節約材料、降低成本,以達到安全、節能,確保質量的效果。

2011年9月,《高鐵大型交通樞紐動荷載框架結構製作工法》被中華人民共和國住房和城鄉建設部評定為2009—2010年度國家二級工法。

基本介紹

- 中文名:高鐵大型交通樞紐動荷載框架結構製作工法

- 完成單位:上海寶冶集團有限公司、中冶建工有限公司

- 主要榮譽:國家二級工法(2009-2010年度)

- 工法編號:GJEJGF100-2010

- 審批單位:中華人民共和國住房和城鄉建設部

- 主要完成人:汪應祥、曹義進、沈濤、趙淑榮、劉春波

形成原因,工法特點,操作原理,適用範圍,工藝原理,施工工藝,材料設備,質量控制,安全措施,環保措施,效益分析,套用實例,榮譽表彰,

形成原因

隨著中國國民經濟的快速發展和現代化鐵路建設技術里程碑式的創新,中國高速鐵路(設計時速在300千米/小時)在運輸業中確立地位,京津城際鐵路、廣深港高速鐵路、石武高速鐵路、京滬高速鐵路等一大批高速鐵路建設工程都相繼動工;通過對京滬高速鐵路虹橋站、京滬高速鐵路濟南西客站、京滬高速鐵路南京南站、京滬高速鐵路蘇州站等高鐵大型交通樞紐動荷載框架結構加工製作,積累了大量的寶貴經驗,並以此制定出一套完整的高鐵交通樞紐動荷載框架結構加工製作工藝,在此基礎上形成了《高鐵大型交通樞紐動荷載框架結構製作工法》。

工法特點

《高鐵大型交通樞紐動荷載框架結構製作工法》的工法特點是:

1.高鐵大型交通樞紐結構由鋼骨混凝土柱、鋼骨混凝土梁、多腹板箱形桁架、鋼帽梁等承受動荷載,鋼骨混凝土柱、箱形桁架、鋼冒梁自身的結構複雜;梁、柱、桁架等結構件自身焊縫要求高。

2.樑柱節點構造複雜,焊縫要求高,焊縫密集,節點區域變形控制,焊接應力釋放,焊縫等級控制,結構件尺寸控制。

3.該工法先進,採用該工法可提高效率、節約材料、降低成本,以達到安全、節能,確保質量的效果。

操作原理

適用範圍

《高鐵大型交通樞紐動荷載框架結構製作工法》適用於高鐵大型交通樞紐動荷載框架結構的製作及同等受動荷載類型結構的製作技術。

工藝原理

《高鐵大型交通樞紐動荷載框架結構製作工法》的工藝原理敘述如下:

1.通過對鋼骨混凝土柱、鋼冒梁、多腹板箱形桁架的主要拼裝、焊接順序控制及合理焊接方法選用,保證結構內各構件、部件的外型尺寸和焊接質量。

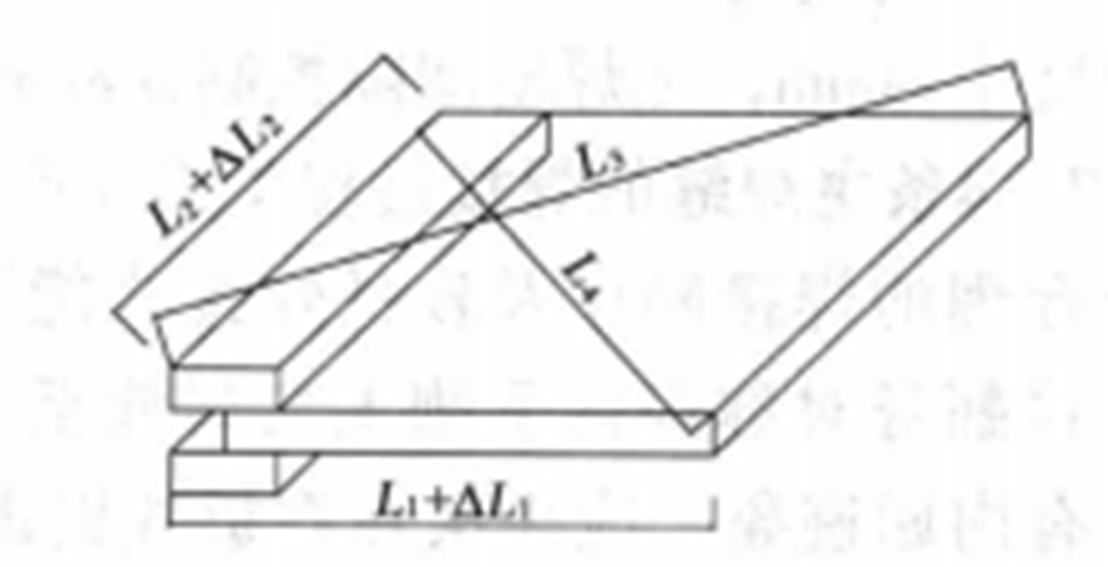

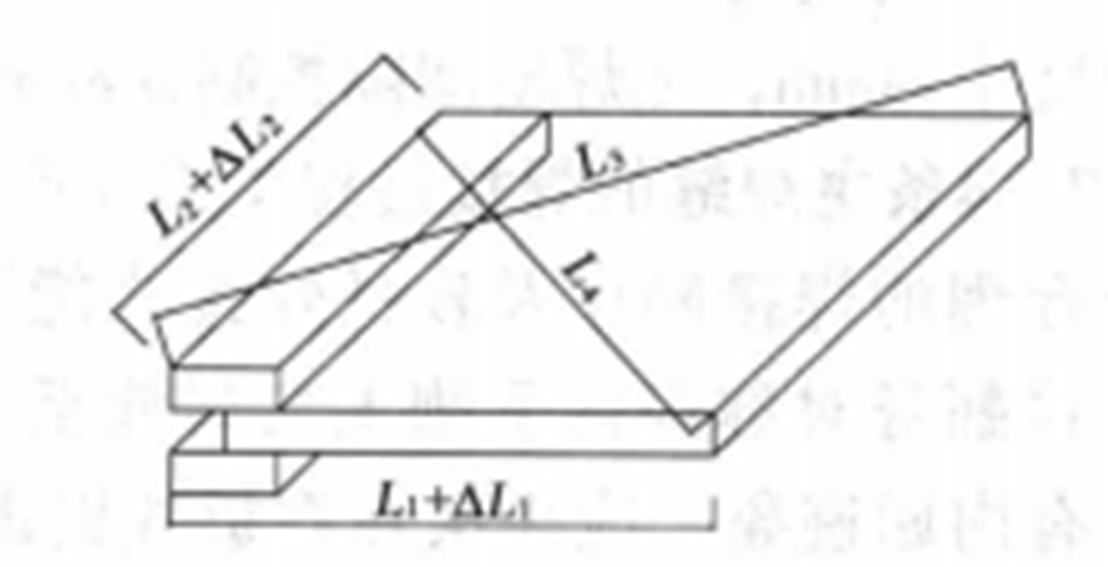

2.超寬、長、寬、重構件分段加工製作完成之後採用預拼裝的方法,對構件的外形尺寸進行全面有的控制,保證構件出廠的整體質量。

3.寬截面矮間隙目字箱體、井字形箱體構件焊接前進行反變形控制,對焊接應力引起變形起到很好的控制,保證井字形構件外形質量。

4.構件主焊縫通長全熔透,構件組裝時採用適當的裝配間隙及截面正公差措施,保證焊接完成後構件截面尺寸。

施工工藝

- 工藝流程

《高鐵大型交通樞紐動荷載框架結構製作工法》的施工工藝流程如下:

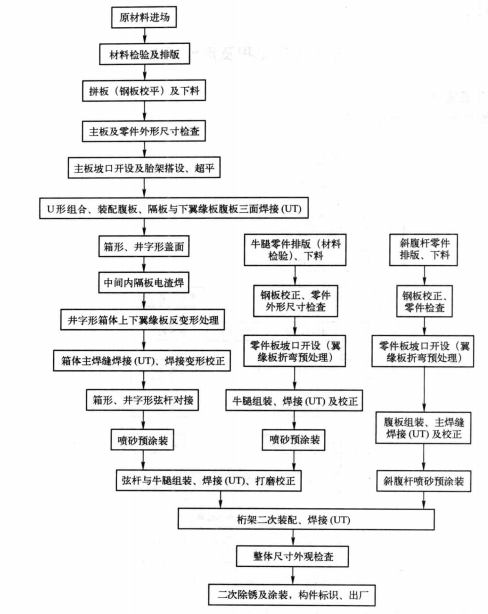

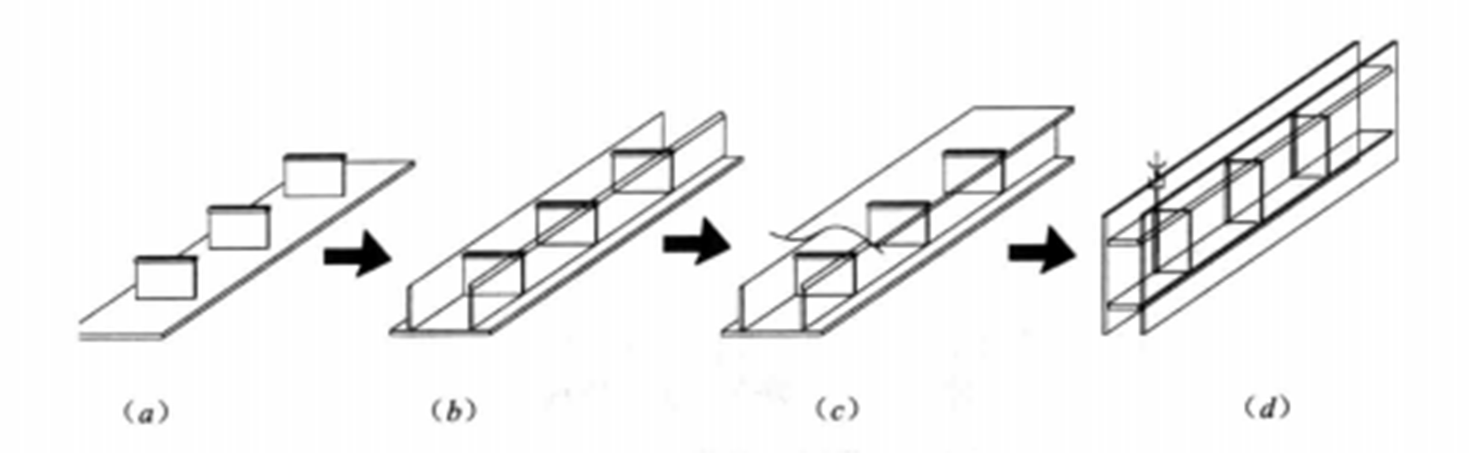

1.框架柱製作工藝流程(見圖1)。

圖1 框架柱製作流程圖

2.寬截面矮間隙後壁箱形桁架的加工流程(圖2)。

圖2 寬截面矮間後壁箱形桁架的加工流程圖

- 操作要點

《高鐵大型交通樞紐動荷載框架結構製作工法》的操作要點如下:

一、框架柱操作要點

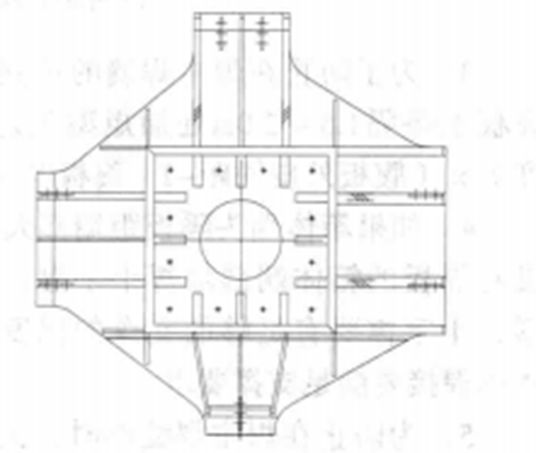

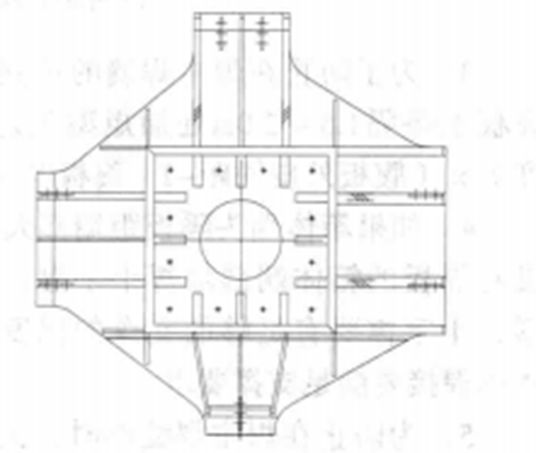

框架柱在鋼柱方接圓的節點、桁架主弦桿壁厚大於鋼柱的壁厚時,都採用梁和牛腿貫通柱的結構形式,因此一根鋼柱由5段箱體拼接而成(圖3),而且每段箱體內厚板加勁密集。為了保證製作後最小的殘餘應力,最小的焊後變形,最高的對接精度,最好的焊接質量,我們採用了箱體整體製作,再分段,分段後每一段單獨製作,最後再整體拼接。

圖3 存在貫通牛腿方圓對接框架柱示意圖

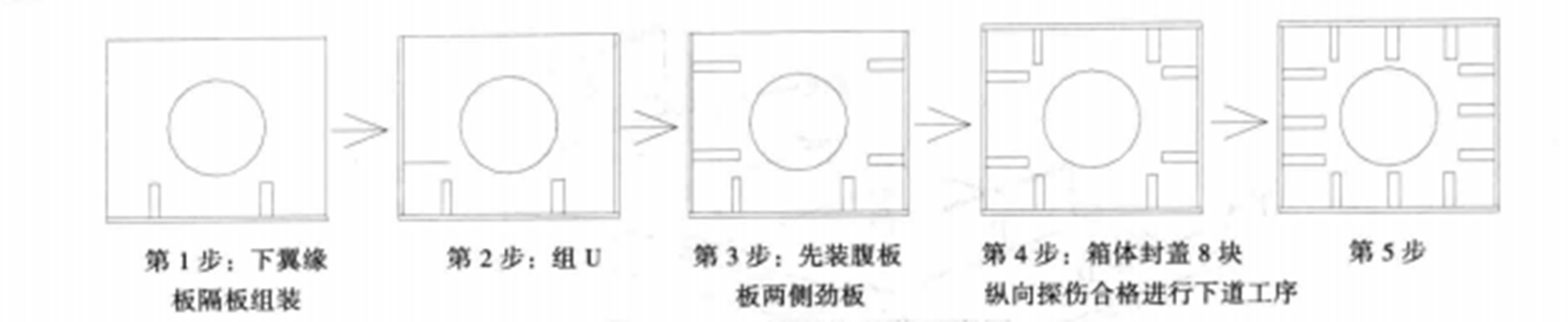

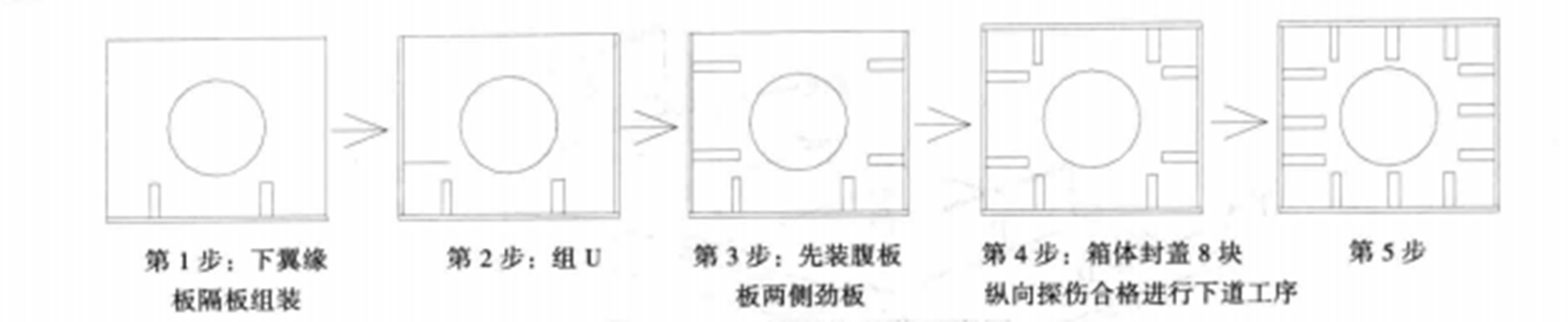

1.箱形柱段的製作要點:箱體內縱向加勁非常密集,而且板厚大,焊接空間小,焊縫要求高(全熔透一級焊縫),因此為了保證每條焊縫一次合格率,採用如下加工方法(見圖4),箱形柱內部加勁,按上述工序第4步8塊勁焊接完成,探傷合格後,才能進行第5步操作,進行中間4塊加勁的組裝焊接,否則將造成無法裝焊。

圖4 箱形柱組裝示意圖

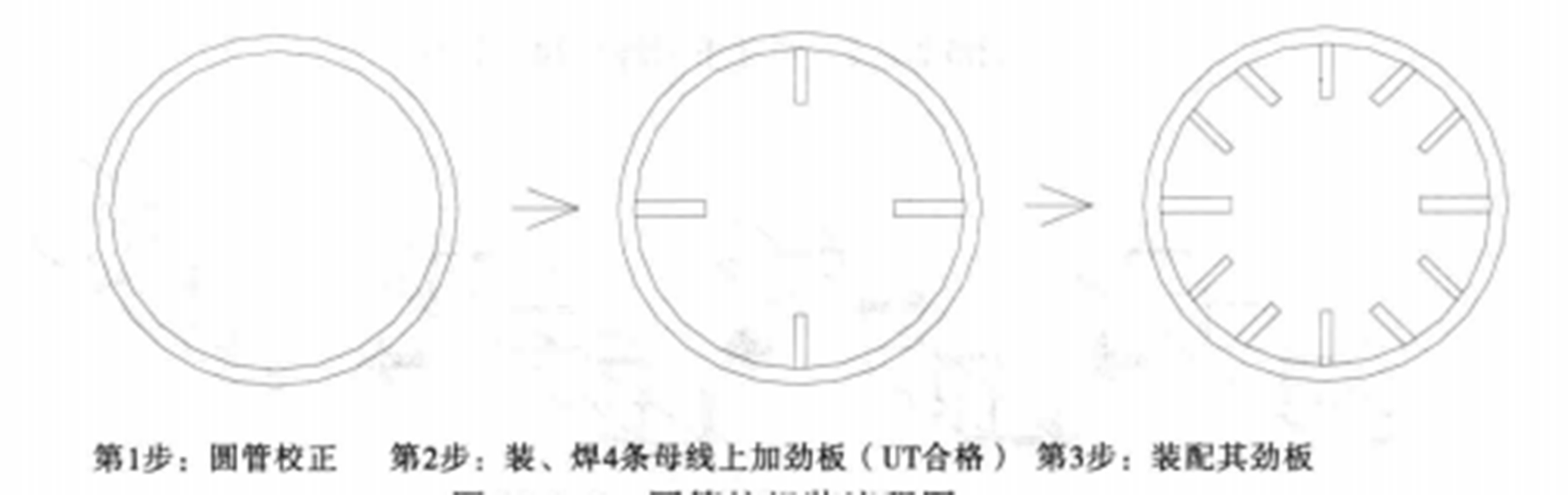

2.圓管柱內部縱向加勁的製作要點圓管柱段的內部空間更為狹小,但是由於圓管柱內有8塊加勁板的寬度較窄,其裝配焊接的順序恰好與箱形柱段相反,才能保證每條焊縫一次焊接合格,具體裝配順序(見圖5)。圓管柱如上所示的裝配流程中,工序第2步中間4塊勁焊接完成,探傷合格後,才能進行第3步操作,進行周圍8塊加勁的組裝焊接。

圖5 圓管柱組裝流程圖

3.下部箱形柱段整體製作完成後,根據分段需求將箱體分成4段(見上圖3)。

4.貫通牛腿的製作牛腿內部加勁板十分複雜,且全部為全熔透一級焊縫,合理的裝配順序是控制好焊接變形,保證每一條焊縫一次性焊接合格,減少殘餘應力的關鍵。主要製作原則是先焊收縮變形小的焊縫,再焊收縮變形大的焊縫,由里而外退裝退焊(見圖6)。

圖6 貫通牛腿斷面圖

5.方接圓柱的整體組裝:5段柱體分別單獨製作完成,校正合格後,進行整體組裝,對接焊縫間隙控制在8毫米,每條對接焊縫留2毫米的收縮餘量。拼裝完成後,最後進行外部牛腿的裝配焊接,整體製作完成,要對牛腿截面尺寸和牛腿間距進行檢查,兩者的誤差控制在正負2毫米。

二、寬截面矮間隙厚壁箱形桁架的操作要點

箱形桁架結構複雜,厚板量大,主要是由井字形截面上弦,目字形截面下下弦及箱形斜腹桿組成,桁架上的截面主焊縫為100%全熔透焊縫,因此箱形桁架的主要加工難點在於井字形弦桿焊接變形的控制和斜腹桿與上下弦交叉節點的裝配順序。

1.箱體的主焊縫採用 氣保焊打底及填充,埋弧焊蓋面。

氣保焊打底及填充,埋弧焊蓋面。

2.井字形、箱形桁架弦桿加工(井字形箱體製作完成後在兩側表面裝焊兩塊腹板即可成為目字形箱體)1)內隔板和襯板的組裝(圖7);井字形、箱形桁架弦桿組裝順序圖(見圖8)。

圖7 內隔板和襯板零件誤差圖

圖8 井字形梁裝過程圖

3.為了防止在焊主焊縫的過程中,翼緣板中間起鼓拱起,需在上下翼緣板上焊接工藝加勁,翼緣板上每隔1.5~2.0米處加矩型工藝加勁,矩型工藝加勁尺寸為20×(翼緣板外皮間距-2×翼緣厚度)×(腹板外皮間距-2×腹板厚度),雙面10毫米角焊縫。

4.如果箱體端頭隔板距端部大於2米,沒有隔板的箱體端部加焊十字撐,防止變形,十字撐要有足夠的支撐的強度,與箱體的焊接要滿足支撐要求。

5.為防止在焊主焊縫的時,上下翼緣焊接變形,在井字組合完成後,用火焰加熱進行反變形設定(見圖9)。

圖9 翼緣板焊接變形及反變形示意圖

(a)井字形箱體翼緣焊接變形示意圖;(b)井字形箱體翼緣反變形示意圖。

6.井字梁組立時,必須保證箱體腹板高度尺寸+4毫米,主焊縫間隙控制在8毫米;以確保井字梁加工完成後的截面尺寸。

7.條主焊縫的焊接過程中必須嚴格遵守同向、同步、同規範施焊,以防止扭曲變形。焊接時應採取合理的焊接順序及較低焊接線能量進行。先從中間向兩邊對稱施焊上側兩角焊縫至1/2腹板厚度,再翻身對稱焊接下側主角焊縫至/2腹板厚度;檢查上下翼緣焊接變形情況,如果焊接變形較大,有內屈跡象,應再次在腹板外側進行烘烤,設定反變形;繼續採取輪流施焊直至全部焊完主焊縫,直至主焊縫焊平;焊後上下翼緣進行變形檢查,對焊後變形進行最後校正,其優點在於可減小焊接變形及防止焊接裂紋的產生。

8.焊後矯正:焊後進行箱形矯正,主要採用熱矯正,其矯正溫度宜控制在600~800℃(矯正必須避開藍脆區溫度200~400℃)

9.箱形桁架斜腹桿與上下弦交叉節點的加工:箱形桁架的上弦節點複雜,有5個方向的6個牛腿相交於一個節點,而且焊縫都為全熔透一級,必須按合理的裝配順序,同時保證每一條焊縫一次合格成功。

10.箱形桁架現場對接接口處理【箱形桁架現場坡口分現場桁架拼裝坡口和現場吊裝焊接坡口(桁架兩端)兩種】:

1)現場桁架拼裝坡口,指的是桁架分段運到現場,在現場整體拼裝時焊接的對接坡口,坡口留在桁架斷開點上下弦懸挑較短的一側,散件出廠的斜腹桿,上端不開坡口,下端開坡口,由於桁架的上下弦和腹桿都是箱體,坡口統一朝外開。

2)現場吊裝焊接坡口,指的是桁架現場整體拼裝完成後,吊裝時與鋼柱牛腿連線開設的坡口,整體桁架兩端上下弦開坡口(鋼柱牛腿不開坡口);桁架端部散件出廠,斜腹桿上端不開坡口(坡口已經開在柱的斜牛腿上),斜腹桿下端開坡口,與下端相連的斜斜牛腿不開坡口。箱性桿件所有坡口都朝外開,H形牛腿為一順向上的坡口。

3)大跨度桁架分出廠,到現場整體拼裝焊接,整體提升,原則左端及上中間段為淨尺寸,右端留30毫米餘量,現場焊接完畢最後切割。

11.廠內預拼裝

1)鋼桁架廠內拼裝在專用的拼裝場內進行,桁架拼裝採用臥式拼裝的方法進行拼裝,桁架拼裝工藝流程如下:桁架整體臥式拼裝胎架製作→放地樣→預起拱設定→上下弦桿定位→腹桿裝配→檢驗→分段焊接→UT檢驗→焊後校正→裝配側面牛腿→焊接→焊後校正→自檢員檢驗合格→專業檢驗員檢驗合格→監理工程師檢查→分段塗裝→檢驗合格。

2)桁架拼裝胎架設定

(1)胎架設定時應先根據桁架整體尺寸鋪設平台,然後進行1:1放地樣,再放標高線、檢驗線及支點位置(主弦桿長度方向支點不少於7處,斜腹桿支點不少於兩處),形成田字形控制網。

(2)胎架設定應與桁架設計、分段重量及高度進行全方位最佳化選擇,另外胎架高度最低處應能滿足全位置焊接所需的高度,胎架搭設後不得有明顯的晃動狀,並經驗收合格後方可使用。

(3)為防止剛性平台沉降引起胎架變形,胎架旁端頭應建立胎架沉降觀察點,主要過程中隨時檢測。在施工過程中結構重量全部荷載於路基板上時觀察標高有無變化,如有變化應及時調整,待沉降穩定後方可進行焊接。

3)桁架拼裝工藝要點

(1)桁架預起拱設定:放地樣時,必須根據圖紙要求設定預起拱地樣,放樣起拱值為設計要求值+10毫米。

(2)桁架上下弦的定位:上下弦水平鋼樑定位安裝必須定對平台上的水平投影中心線,上下弦組裝時先組裝中間部分,然後從中間向兩端依次進行,這樣如果弦桿有偏差,方便餘量的調整,定位後將分段處。

(3)鋼桁架的腹桿的安裝:腹桿的定位安裝必須定對平台上的水平投影中心線,並注意與鋼柱牛腿以及上下弦上的牛腿的組裝間隙,並保證其接口的錯邊量。

(4)由於構件超重,分段後重量在60~75噸,因此整體拼裝後需分段焊接,分開在對接處做好中心線定位標識,以便後續預裝定位。焊接過程中注意控制焊接順序和焊接變形。

4)鋼桁架預拼裝的測量驗收:預拼裝的質量好壞將直接影響高空分段拼裝的質量,測量工作的質量是高精度拼裝的關鍵工作,測量驗收應貫穿各工序的始末,對各工序的施工測量、跟蹤檢測全方位進行監測。測量完成後劃出構牛的對合標記線,作為現場吊裝的標識(表1)。

序號 | 內容 /項目 | 控制尺寸 | 檢驗方法 |

1 | 拼裝單元總長 | 0∽-5 | 全站儀、鋼捲尺 |

2 | 對角線 | ±5 | 全站儀、鋼捲尺 |

3 | 各節點標高 | ±3 | 粉線、鋼尺 |

4 | 桁架彎曲 | ±5 | 粉線、鋼尺 |

5 | 起拱 | +5∽+10 | 粉線、鋼尺 |

6 | 節點處桿件軸線錯位 | 3 | 線垂、鋼尺 |

7 | 坡口間隙 | ±2 | 焊縫量規 |

8 | 單根桿件直線度 | ±3 | 粉線、鋼尺 |

三、焊接工藝操作要點

1.焊接方法

1)埋弧焊-SAW:主要用於拼版焊縫的焊接。

2) 氣體保護焊-GMAW:主要用於定位焊、貼角焊縫以及牛腿、筋板等位置的焊接。

氣體保護焊-GMAW:主要用於定位焊、貼角焊縫以及牛腿、筋板等位置的焊接。

3)手工電弧焊-SMAW:主要用於定位焊、焊接修補、貼角焊、鑄鋼件的焊接。

4) 氣體保護焊+埋弧焊-GMAW+SAW:主要用於框架梁、框架柱的主焊縫焊接。

氣體保護焊+埋弧焊-GMAW+SAW:主要用於框架梁、框架柱的主焊縫焊接。

焊接材料及焊接坡口

1)焊接材料的選用(見表2)。

序號 | 母材 | 焊接材料 | ||

手工電弧焊 SMAW(∮64.0) |  | 埋弧焊 SAW(∮5.0) | ||

1 | Q235(A-D) | E4303,E4328 E4315,E4316 | ER49-1 ER50-6 | HO8A |

2 | Q345(A-D) | E5003,E5015 E5016,E5018 | ER49-1 ER50-3,ER50-2 | HO8A, HO8MnA. H10Mn2 |

3 | Q390(A-D) | E5015,E5016 E5515/16-D3 | ER50-3 ER50-2 | HOSMnA,HIOMn2, HO8MnMoA |

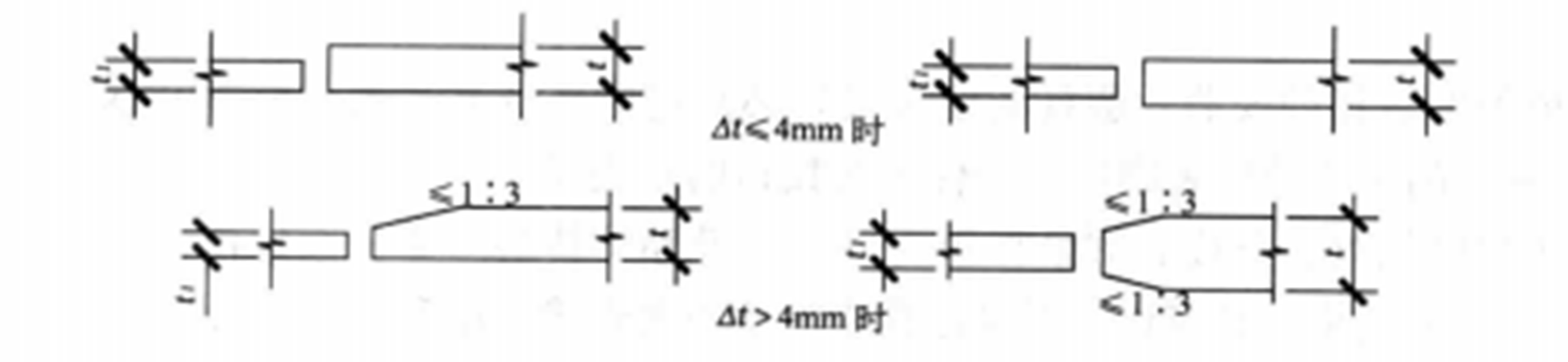

2)焊接坡口(所有坡口開設均需結合焊接工藝評定結果):所有不等厚板對接時,當板厚差△t≤4毫米時不需要開過度坡口,△>4毫米時過度坡口採用1:3(見圖10)。不等厚鋼板對接處焊接蓋面時應平滑過渡。主要包括柱牛腿上下蓋板與桁架上下翼緣連線處、桁架主弦桿節點處翼腹板拼接、節點處牛腿與腹桿連線處等。

圖10 不等厚對接坡口開設圖

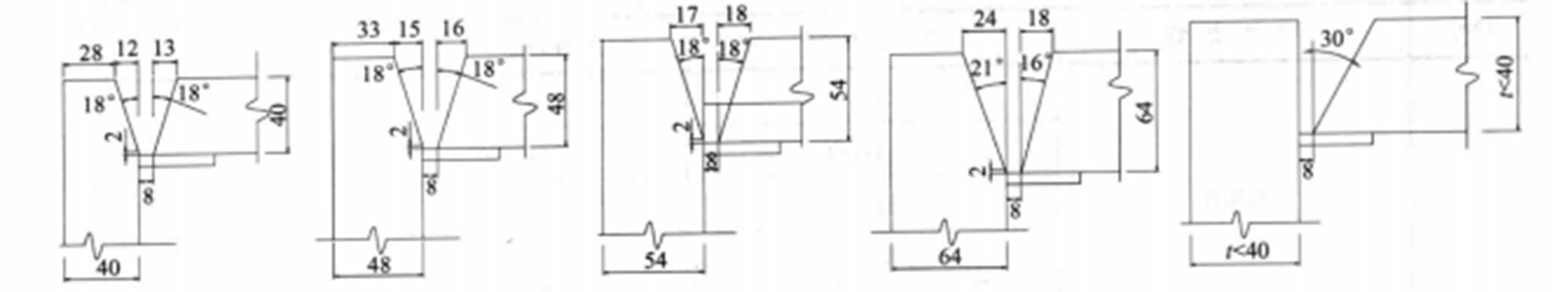

(1)鋼板拼對接的坡口形式(不等厚板對接按較薄板厚開制,見圖11)。

圖11 板對接坡口形式

(2)箱形柱主焊縫(見圖12)。

圖12 各種板厚箱形柱主焊縫坡口形式

(3)箱形桁架弦桿及腹桿主焊縫(見圖13);鋼骨混凝土梁的主焊縫(見圖14)。

3.焊接工藝(見表3至表5)。

1)焊接預熱(見表3執行)。

材質/溫度/厚度 | t<25毫米 | 25≤t≤40毫米 | 40<t≤60毫米 | 60<t≤80毫米 | t>80毫米 |

Q235 | t≥0℃ | t≥0℃ | t≥60℃ | t≥80℃ | t≥100℃ |

Q345 | t≥0℃ | t≥60℃ | t≥100℃ | t≥100℃ | t≥140℃ |

Q390C | t≥20℃ | t≥80℃ | t≥120℃ | t≥140℃ | t≥160℃ |

2)焊接工藝參數(見表4執行)。

焊接方法 | 焊接材料 | 焊接工藝參數 | ||||

型號 | 規格(毫米) | I(安) | U(伏) | V(em/分鐘) | 層次 | |

SMAW | 參照表1 | ∮4 | 160-190 | 24~26 | 6~10 | 第一、二層 |

∮5 | 200-240 | 24~28 | 6~10 | 其他層 | ||

GMAW | 參照表1 | ∮4 | 160~190 | 24~26 | 6~10 | 第一、二層 |

參照表1 | ∮1.2 | 230~300 | 30~34 | 45~50 | 其他層 | |

SAW | 參照表1 | ∮4 | 160~190 | 24~26 | 6~10 | 第一、二層 |

參照表1 | ∮5 | 550~600 | 28~34 | 42~50 | 其他層 | |

4.構件加工主要尺寸控制(見表5)。

序號 | 構件類型 | 控制內容 | 允許誤差(毫米) |

1 | 框架柱 | 總長 | 0~-5 |

側向彎曲 | 0~3 | ||

扭曲 | 0~3 | ||

牛腿標高 | -2~2 | ||

截面 | -2~2 | ||

2 | 桁架 | 總長 | 0~-5 |

起拱值 | 0~5 | ||

弦桿截面 | -2~2 | ||

上下弦桿大對角差 | 0~5 | ||

上下弦桿間距 | -2~2 |

材料設備

《高鐵大型交通樞紐動荷載框架結構製作工法》所用的材料及設備明細(見表6)。

序號 | 名稱 | 規格型號 | 用途 |

1 | 多頭直條切割機 | CG5000 | 柱樑/主機板下料 |

2 | 數控直條切割機 | GS/Z-600 | 柱/梁主機板及零件板下料 |

3 | 刨邊機 | B81120A | 開坡口 |

4 | B-H組立機 | ZUBH1200 | 柱/梁的組立 |

5 | 數控平面鑽床 | DRWC-3 | 連線板鑽孔 |

6 | CNCX三維數控鑽孔機 | DNT1000 | H型鋼鑽孔 |

7 | 拋丸機 | 壓送式 | 構件拋丸除銹 |

8 | 門型埋弧電焊機 | FABARC | 箱形柱主焊縫焊接 |

9 | ER50-6氣保焊絲 | / | 構件焊接 |

10 | H10Mn2埋弧焊絲 | / | 拼板、主焊縫焊接 |

質量控制

《高鐵大型交通樞紐動荷載框架結構製作工法》的質量控制要求如下:

一、該工法執行的質量標準:《鋼結構工程施工質量驗收規範》GB 50205;《建築鋼結構焊接技術規程》JGJ 81。

二、該工法質量控制措施

1.質量管理要堅持管理層和作業層相結合,部門與基層相結合,技術人員與操作人員相結合,防治結合,以防為主的方針。嚴格執行班組自檢和質量部門專檢相結合的原則。

2.嚴格進行焊接(包括電渣焊和主焊縫)的無損檢測,保證焊縫質量。

3.焊接過程嚴格安裝焊接工藝執行,控制焊接變形,保證構件外形尺寸。

4.提高端銑精度要求,保證構件端面垂直度和現場安裝要求。

5.做好除銹塗裝,保證構件外觀質量。

安全措施

《高鐵大型交通樞紐動荷載框架結構製作工法》施工時,除應執行國家、地方的各項安全施工的規定外,尚應遵守注意下列事項:

1.該工法執行的主要安全標準:《建築施工安全技術規範》 ZBBZH/GJ 12;《焊接與切割安全》GB 9448;《建設工程施工現場供用電安全規範》GB 50194。

2該工法採取安全措施

3.認真貫徹“安全第一,預防為主”的方針,根據國家有關規定、條例,結合施工單位實際情況和工程的具體特點,組成專職安全員和班組兼職安全員參加的安全生產管理網路,執行安全生產責任制,明確各級人員的職責,抓好工程的安全生產。

4.在生產前必須逐級進行安全技術交底,其交底內容針對性要強,並做好記錄,並明確安全責任制。嚴格按規定做好開工前、班前安全交底。

5.箱形柱的電渣焊和埋弧焊焊接應注意用電安全,嚴防漏電、觸電。

6.在進行箱形柱箱形內的焊接作業時,應注意焊工的防護和通風。

7.施工現場使用的手持照明燈使用36伏的安全電壓。

8.對於大型箱形柱構件的翻身和倒運,應使用專用吊具,並選擇合適吊點,確保全全。

9.使用起重機應和司機密切配合,嚴格執行起重機械“十不吊”的規定。

10.定期按情況可進行安全與文明檢查評比,根據評比分數高低給予不同作業班組相應獎罰,把安全與文明工作做好。

環保措施

《高鐵大型交通樞紐動荷載框架結構製作工法》的環保措施如下:

一、該工法執行的主要環保標準、規程《建築施工現場環境與衛生標準》JGJ 146;《中華人民共和國環境保護行業標準》HJ/T 126。

二、該工法採取環保措施

1.加強效能建設,不斷完善各項制度。對AB角工作制、首問責任制、服務承諾制、社會公示制、限時辦結制、績效考核制、失職追究制等進一步補充完善。從而規範工作程式,量化工作標準,堵塞各種漏洞,完善運行機制,加強內部監督,實現以制度規範行為,以制度管人管事,把破壞環境的因素消滅在萌芽狀態。

2.增強服務意識。在認真執行環評和“三同時”制度、按規定時限辦理好各種事項的同時,加強與各部門的溝通,儘量避免一切對環境產生破壞因素。

3.加強監督,增強工作透明度。在建設項目審批中繼續完善公示程式、公示內容,一次性告知制,嚴格按照ISO14000的要求對新建項目做好記錄;公開監理工作中對違法行為的處罰依據、處罰程式及處理結果;對在建項目實行跟蹤調查,徵求各方意見,杜絕一切破壞環境因素。

4.優先選用先進的環保機械。採取設立隔聲牆、隔聲罩等消聲措施降低施工噪聲到允許值以下,同時儘可能避免夜間施工。

效益分析

《高鐵大型交通樞紐動荷載框架結構製作工法》的效益分析如下:

通過對京滬高鐵虹橋火車站、京滬高鐵濟南西客站、京滬高鐵南京南站、京滬高鐵蘇州火車站等多個高鐵大型交通樞紐動荷載框架結構項目的製作加工,公司積累了大量寶貴的生產製作經驗,使公司在高鐵大型交通樞紐動荷載框架結構製作上處於領先地位。通過更為合理的製作工藝的編制,和實際操作經驗的不斷積累、總結,使高鐵大型交通樞紐動荷載框架結構的製作工序更為合理化,高鐵大型交通樞紐動荷載框架的質量控制更加嚴格,從而不斷降低本公司動荷載結構的加工製作成本,為企業創造更多的經濟效益。採用該工法可為企業創造更多的經濟效益,由於技術的不斷進步,彌補國內高鐵大型交通樞紐動荷載框架結構製作與西方已開發國家的差距,取得了良好社會效益,採用該工法的項目取得的經濟效益如下所示:

1.京滬高鐵虹橋火車站站房鋼結構工程使用新技術,降低了約200元的製作成本,加工本工程的鋼結構量約33000噸,創造直接經濟效益如下:

傳統加工製作費用:33000噸×4000元/噸=13200萬元。

新技術製作費用:33000×3800元/噸=12540萬元。

新技術節約製作費:13200萬元—12540萬元=660萬元

直接創造經濟效益660萬元。

2.京滬高鐵濟南西客站鋼結構工程使用新技術,降低了約150元/噸的製作成本,加工本工程的鋼結構量約20000噸,創造直接經濟效益如下:傳統加工製作費用:20000噸×3900元/噸=7800萬元。

新技術製作費用:20000×3750元/噸=7500萬元。

新技術節約製作費:7800萬元—7500萬元=300萬元。

直接創造經濟效益300萬元。

3.京滬高鐵南京南站站房鋼結構工程使用新技術,降低了約100元/的製作成本,加工本工程的鋼結構量約6000噸,創造直接經濟效益如下:傳統加工製作費用:6000t×3800元/噸=2280萬元。

新技術製作費用:6000×3650元/噸=2190萬元。

新技術節約製作費:2280萬元—2190萬元=90萬元。

直接創造經濟效益90萬元。

採用該工法3個項目所節約的經濟:660萬元+300萬元+90萬元=1050萬元。

註:施工費用以2009-2010年施工材料價格計算

套用實例

《高鐵大型交通樞紐動荷載框架結構製作工法》的套用實例如下:

1.京滬高鐵虹橋火車站

套用時間:2008年12月~2009年9月。

套用地點:上海。

工程量:33000噸。

效果:使用該工法使製作更為簡化,質量控制更為嚴格有效,效益顯著增加。構件質量優良,得到業主好評。

2.京滬高鐵濟南西客站套用時間:2009年10月~2010年9月。

套用地點:濟南。

工程量:20000噸。

效果:使用該工法,質量控制更為嚴格有效,為現場安裝好本工程項目的總體工期提供了可靠的保障,得到業主好評。

3.京滬高鐵南京南站工程套用時間:2009年12月~2010年3月。

套用地點:濟南京。

工程量:6000噸。

效果:使用該工法,質量控制有效,構件發現場後安裝合格率為100%,收到業主及總包一致好評。

榮譽表彰

2011年9月,中華人民共和國住房和城鄉建設部發布《關於公布2009~2010年度國家級工法的通知》建質[2011]154號,《高鐵大型交通樞紐動荷載框架結構製作工法》被評定為2009~2010年度國家二級工法。