基本介紹

- 中文名:

- 申請人:

- 申請號:

- 申請日:

- 公布號:

- 公布日:

- 發明人:

- 地址:

- 分類號:

- 類別:

專利背景,發明內容,專利目的,技術方案,有益效果,附圖說明,權利要求,實施方式,榮譽表彰,

技術方案

《高逼真度仿玉微晶玻璃陶瓷複合板製備方法》包括:

①、製備熔塊乾粒:以粗細度小於100目的石英、鉀長石、鈉長石、氧化鋁、方解石、白雲石、碳酸鋇、碳酸鈉、碳酸鉀、硼砂、硼酸、磷酸鈣、氟化鈣各80-700公斤作為原料,加入所述原料重量0-10%的金屬氧化物,混合均勻後送入玻璃池窯中進行熔化,熔化溫度為1500-1580℃;對熔化好的熔體經水淬、烘乾、破碎、篩分後,獲得成分範圍為SiO255-75%,Al2O38-20%,CaO0-10%,MgO0-6%,K2O+Na2O0-10%,BaO0-8%,B2O38-18%,P2O50-5%,F0-3%且水分<0.5%的40-200目的熔塊乾粒待用;

②、製備陶瓷生坯:以粒度小於1毫米的高嶺土、粘土、石英、鉀長石、鈉長石、滑石各385-12250公斤經混合作為陶瓷生坯原料,在所述陶瓷生坯原料中,加入適量的水,且均等加入鹼、水玻璃、三聚磷酸鈉作為減水劑,加入所述減水劑的數量為所述陶瓷生坯原料的0.3-0.5%,經過球磨機球磨成漿後進行噴霧乾燥制粉,所述噴霧乾燥制粉後的水分為5.5-6.5%,再經自動液壓機液壓成型,然後再經乾燥窯乾燥製得成分範圍為SiO266-75%、Al2O315-23%、CaO+MgO0.3-4.5%、K2O+Na2O3.0-7.0%、減水劑0-2%且水分<0.5%的陶瓷生坯待用;

③、製備底釉:以粗細度小於100目的煅燒高嶺土、石英、鉀長石、鈉長石、方解石、滑石、白雲石、氧化鋅、鋯英粉、霞石各2-30公斤經混合作為底釉原料,在所述底釉原料中,加入甲基纖維素作為增稠劑以及適量的水,且加入選擇鹼、水玻璃、三聚磷酸鈉中的一種作為減水劑,加入所述增稠劑及減水劑的數量均為所述底釉原料的0.3-0.5%,進球磨機球磨成化學成分為SiO240-60%、Al2O316-26%、CaO0-12%、MgO0-8%、K2O+Na2O5-10%、ZnO0-10%、ZrO25-15%、減水劑及增稠劑均為0-1%且細度為全部通過200目篩網的漿狀底釉待用;

④、製備底釉坯:在乾燥後的所述陶瓷生坯上,套用淋釉機實施所述底釉,即在坯溫60-70℃、以300×300托盤測量單位的條件下噴水10克、且實施所述底釉的數量為300×300托盤測量單位65±1克,製備成底釉坯待用;

⑤、製備陶瓷素坯:將所述底釉坯放入輥道窯,在溫度為1120-1220℃、燒成周期為70-110分鐘的條件下燒製成使其吸水率為0.05-0.08%、平整度為-0.5-1.0毫米範圍內的陶瓷素坯待用;

⑥、製備熔塊乾粒陶坯:套用自動控制的布料設備,以3.5-6千克/平方米的布料量將所述熔塊乾粒均勻的布施在所述陶瓷素坯上,使其形成類似石材的紋理和圖案,製備成熔塊乾粒陶坯待用;

⑦、製備待燒陶坯:以噴制的方式,將作為固定液的甲基纖維素水溶液噴施在所述熔塊乾粒陶坯的表面上,使所述陶瓷素坯上的所述熔塊乾粒得以固定,製備成待燒陶坯待用;

⑧、製備高逼真度仿玉微晶玻璃陶瓷複合板半成品:將所述待燒陶坯放入輥道窯,在溫度為1000-1150℃、時間為70-150分鐘的條件下,對所述待燒陶坯進行燒制,製備成高逼真度仿玉微晶玻璃陶瓷複合板半成品待用;

⑨、製備高逼真度仿玉微晶玻璃陶瓷複合板成品:對所述高逼真度仿玉微晶玻璃陶瓷複合板半成品進行刮平定厚、粗拋、精拋、磨邊、倒角、風乾、檢選、分色、分級後,製備成具有玉石質感和紋理的高逼真度仿玉微晶玻璃陶瓷複合板成品。

所述的高逼真度仿玉微晶玻璃陶瓷複合板製備方法:在所述①的製備熔塊乾粒中,所述石英、鉀長石、鈉長石、氧化鋁、方解石、白雲石、碳酸鋇、碳酸鈉、碳酸鉀、硼砂、硼酸、磷酸鈣、氟化鈣各自的用量均在事先所設定熔塊乾粒的所述成分範圍內進行確定;在所述②的製備陶瓷生坯中,所述高嶺土、粘土、石英、鉀長石、鈉長石、滑石、減水劑各自的用量均在事先所設定陶瓷生坯的所述成分範圍內進行確定;在所述③的製備底釉中,所述煅燒高嶺土、石英、鉀長石、鈉長石、方解石、滑石、白雲石、氧化鋅、鋯英粉、霞石、增稠劑、減水劑各自的用量均在事先所設定底釉的所述成分範圍內進行確定。

所述的高逼真度仿玉微晶玻璃陶瓷複合板製備方法:所述在②的製備陶瓷生坯中,還選擇加入木質素磺酸鈣、纖維素醚類、聚乙烯醇、水溶性多糖類中的一種作為坯體增強劑,所述加入坯體增強劑的數量為所述陶瓷生坯原料的0.3-0.5%。所述的高逼真度仿玉微晶玻璃陶瓷複合板製備方法:在所述②的製備陶瓷生坯中,所述高嶺土選擇替代為黑泥,製得所述陶瓷生坯的燒失量<5.5%;在所述③的製備底釉中,所述漿狀底釉的流速為恩式粘度16-20秒。

該發明的原理是:研製出高逼真度仿玉微晶玻璃陶瓷複合板首要的條件是研製出具有玉石質感、燒成後氣孔少且能與陶瓷坯體膨脹係數匹配的仿玉微晶玻璃熔塊。而研製仿玉微晶玻璃熔塊的關鍵是讓熔塊分相變乳濁,並產生微晶,而且,這種微晶的折光率與周圍玻璃相的差值不應太大。如果折光率太高,根據光散射理論,會產生強的散射,致使乳濁度高,使玉質感減小,甚至變得不透明。為此,我們選擇磷酸鈣和(或)氟化鈣為分相的乳濁劑。對於選擇磷酸鈣,其理由之一是磷在矽酸鹽玻璃中為四次配位,磷本身又呈+5價價態,因此形成不對稱的磷氧四面體,即磷與氧的四個鍵中,其中一個鍵為雙鍵,即這種不對稱的四面體,在矽酸鹽的玻璃結構中分布的對稱的矽氧四面體裡,很容易分相;其理由之二是在鈣含量較高的矽酸玻璃中,磷很易與鈣生成磷酸鈣微晶,而磷酸鈣微晶折光率為1.59-1.62,只略高於矽酸鹽玻璃的平均折光率(1.55)。滿足了產生玉質感的乳濁條件。同樣,對於選擇氟化鈣作乳濁劑來說,氟在矽酸鹽熔體中,與陽離子的親和力高於0,而且,氟在矽酸鹽熔體結構網路中呈負一價,很易起到斷網作用,這有利於分相和成核。再加上氟與鈣易結合生成氟化鈣晶體。這種晶體的折光率也不高,為1.434,與矽酸鹽熔體的平均折光率相差不大,易產生玉質感的半乳濁狀。除了具有玉質感外,熔塊還應始熔點溫度較高,燒成後氣孔少且膨脹係數與陶瓷坯體匹配。經過幾百次的試驗,我們摸索出了具有上述特點的仿玉微晶玻璃熔塊的化學成分範圍:SiO255-75%,Al2O38-20%,CaO0-10%,MgO0-6%,K2O+Na2O0-10%,BaO0-8%,B2O38-18%,P2O50-5%,F0-3%其餘還外加0-10%的著色金屬氧化物。將符合上述成分的,細度小於100目的石英、氧化鋁、鉀長石、鈉長石、方解石、白雲石、碳酸鋇、碳酸鈉、碳酸鉀、硼砂、硼酸以及磷酸鈣、氟化鈣、著色金屬氧化物等混合均勻,送入玻璃池窯中熔化,熔制溫度1500-1580℃。熔化好的熔體經水淬、烘乾、破碎、篩分後獲得40-200目的熔塊乾粒待用。

研製高逼真度仿玉微晶玻璃陶瓷複合板的第二個重要技術條件是製備出成分合理的陶瓷生坯。為了在燒成溫度和熱膨脹性能方面能與仿玉微晶玻璃熔塊乾粒匹配,同時還要使坯體中揮發性氣體(包括有機質)儘可能少(有利於縮短燒成周期),生坯強度足夠高(使之順利完成施底釉、運輸的工序),我們選擇的陶瓷坯體的成分特點為:SiO266-75%,Al2O315-23%,CaO+MgO0.3-4.5%,K2O+Na2O3-7%,燒失量<5.5%,其餘輔助原料(包括減水劑、坯體增強劑)0-3%。將符合上述成分的高嶺土(包括黑泥)、粘土、以及含石英、鉀長石、鈉長石、滑石等的原料,按相應配比混合後,加入適量的水、減水劑、坯體增強劑,經過球磨機球磨成漿,再噴霧乾燥制粉,再經自動液壓機成型,然後再經乾燥窯烘乾製得乾燥坯體。

為了使仿玉微晶玻璃呈色鮮亮、明快,不受坯體本身顏色的污染(因仿玉微晶玻璃是半透明的),需要在坯體上施上一層底釉。這種底釉要具有在熱膨脹方面匹配坯體和仿玉微晶玻璃、高白度、高遮蓋力、亞光效果、適應流動性、良好的懸浮性等特點,為此,經過大量的試驗確定,這種底釉的化學成分應為:SiO240-60%,Al2O316-26%,CaO0-12%,MgO0-8%,K2O+Na2O5-10%,ZnO0-10%,ZrO25-15%,其餘還有0-1%的輔助原料(減水劑、增稠劑等)。選用符合上述成分的高嶺土(包括黑泥)、粘土、鉀長石、鈉長石、石英粉、氧化鋁、滑石、白雲石、方解石、氧化鋅、鋯英粉、霞石等相應配比的原料,加入適量的水、減水劑、增稠劑,經過球磨機球磨成漿,製成細度全部通過200目,流速為16-20秒的適合生產用的釉漿。採用淋釉機施這種底釉,在坯溫60℃-70℃以及噴水量10克(300×300規格托盤檢測)條件下,其施釉量為65±1克(300×300托盤)。施完釉後陶瓷生坯就進入輥道窯燒成。燒成的最高溫度為1120℃-1220℃,燒成周期為70-110分鐘。這種陶瓷素坯的吸水率控制在0.05-0.08%,平整度控制在-0.5-+1.0毫米。這樣就製得了表面帶白色底釉的陶瓷素坯,各種顏色的仿玉微晶玻璃在這種陶瓷素坯上的呈色就會純正、鮮亮、明快。

最後,將製備好的各種顏色的仿玉微晶玻璃熔塊乾粒在陶瓷素坯上,利用製造好的特殊的布料設備按照電腦設計的程式,布出類似玉石的圖案和紋理。布料量為10-15千克/平方米,然後噴上固定液固定,再入輥道窯燒成。燒成的最高溫度為1000℃-1150℃,燒成周期為70-150分鐘。燒成後的半成品再經過刮平定厚、粗拋、精拋、磨邊、倒角、風乾、分色等工序,製得仿玉微晶玻璃熔塊乾粒與陶瓷坯體複合的高逼真度仿玉微晶玻璃陶瓷複合板產品。

有益效果

由於採用了《高逼真度仿玉微晶玻璃陶瓷複合板製備方法》提供的技術方案;由於該發明採用了“預定產品成分範圍內擇料”關鍵技術;由於該發明的工作原理所述;由於該發明在陶瓷素坯上布施熔塊乾粒製成的熔塊乾粒陶坯再噴施固定液後燒製成半成品,半成品經刮平定厚、粗拋、精拋、磨邊、倒角、風乾、檢選、分色、分級後,製成具有玉石質感和紋理的高逼真度仿玉微晶玻璃陶瓷複合板成品。使得該發明與已有公知技術及現狀相比,獲得的有益效果是:

1、該發明以“預定產品成分範圍內擇料”關鍵技術,提供了高逼真度仿玉微晶玻璃陶瓷複合板製備方法。

2、該發明的突出特點如下:

①、該發明熔塊乾粒的成分最為關鍵,它採用磷酸鈣和(或)氟化鈣作為熔塊的乳濁劑,使熔塊分相,從而使產品獲得玉石的質感。磷酸鈣和(或)氟化鈣的使用量為0-5%,同時熔塊具有較高的始熔點溫度,燒結時易於排出氣體,能與陶瓷坯體匹配的膨脹係數。利用部分金屬氧化物著色能獲得各種顏色的仿玉微晶玻璃熔塊。

②、該發明的特點之二是與仿玉微晶玻璃熔塊相匹配的陶瓷生坯,這種坯體要求揮發儘可能地低,排氣量小,坯體容易氧化。另外,坯體表面必須施底釉,這種底釉又必須具有較高的白度、高遮蓋力、亞光效果、適宜的流動性、良好的懸浮性等性能。

③、該發明的主要特點之三是布料設備的套用。布料設備是使玉質微晶玻璃熔塊出現玉石圖案和花紋的關鍵,申請人自行研發出的這套已經申請了實用新型專利的設備,可達到上述的布料效果。

④、該發明與前不久該申請人申請的發明專利——申請號為201210003236.1、名稱為“玉質微晶玻璃陶瓷複合板的製備方法”儘管有相似的地方,但在如下方面有著重要的、突出的、實質性的不同,主要表現在:

A、仿玉微晶玻璃與玉質微晶玻璃熔塊的成分有重大不同,主要是P2O5和F的成分、CaO的成分、B2O3的成分前者高於後者。其目的在於仿玉微晶玻璃要不透明到半透明,質感與真玉相近,而玉質微晶玻璃是帶朦朧感的透明狀,必須還能顯現下層印刷的圖案與紋理。

B、仿玉微晶玻璃陶瓷複合板的藝術紋理的產生是由仿玉微晶玻璃本身並通過布料設備系統完成的,而玉質微晶玻璃陶瓷複合板的藝術花紋是靠玉質微晶玻璃層下的印刷技術(絲網、膠輥、噴墨列印等)實現的。

C、從微晶玻璃熔塊布料量來說,仿玉微晶玻璃熔塊的布料量高於玉質微晶玻璃熔塊的2-3倍。

3、該發明通過以預定產品化學成分範圍內擇料,以此可以獲得符合恆定的高質量要求的產品;即產品能夠在預先設計的化學成分範圍內,保證了產品恆定的高質量。

4、該發明可使產品具有獨特的玉石質感和紋理的玉石感而方便製作且實現規範化、規模化、標準化生產。

5、該發明將化學成分範圍內的產品、化學成分範圍內產品用料的選擇、化學成分範圍內產品的生產,有機融合為一個整體,其有機融合整體的構思科學合理、方法簡單易行、效果穩定可靠。

6、該發明中微晶玻璃使用磷酸鈣和(或)氟化鈣做乳濁劑,使微晶玻璃產生分相、結晶,形成半乳濁的狀態,從而使產品具有玉石質感的效果。即熔塊乾粒的突出特點是使用磷酸鈣和(或)氟化鈣作乳濁劑,因此,它在布料、燒成後呈半透明乳濁狀態,具有玉石質感。同時,它的始熔點溫度較高,燒成時容易排出氣體,不易形成氣泡和毛孔。此外,它同時與待覆合的陶瓷坯體在熱膨脹性能方面相匹配。

7、該發明利用自動化的布料設備將各種不同色彩的微晶玻璃熔塊乾粒在陶瓷素坯表面布出具有石材紋理的圖案,從而提高了產品的美學性能和裝飾美感。

8、該發明的陶瓷生坯具有足夠的生坯強度、適宜的燒成溫度、與仿玉微晶玻璃熔塊匹配的熱膨脹係數等特點。

9、該發明的底釉具有與坯體、仿玉微晶玻璃匹配的熱膨脹係數、高白度、高遮蓋力、亞光效果、適宜的流動度、良好的懸浮性等特點。

10、該發明使高逼真度仿玉微晶玻璃陶瓷複合板的成分在預先所設計的成分範圍內,作到每批產品都能質量優質、質量統一、質量恆定、質量可靠;規模化且規範化生產的耗能低、省工省時、生產效率高、成本低、有利於廣泛推廣套用。有效的提高了行業的技術水平,可獲得較好的綜合經濟效益。

11、該發明符合節能高效、減少排放、保護環境、低碳生產、低碳生活的要求,有效的提高了行業的技術水平,可獲得較好的綜合經濟效益與社會效益。

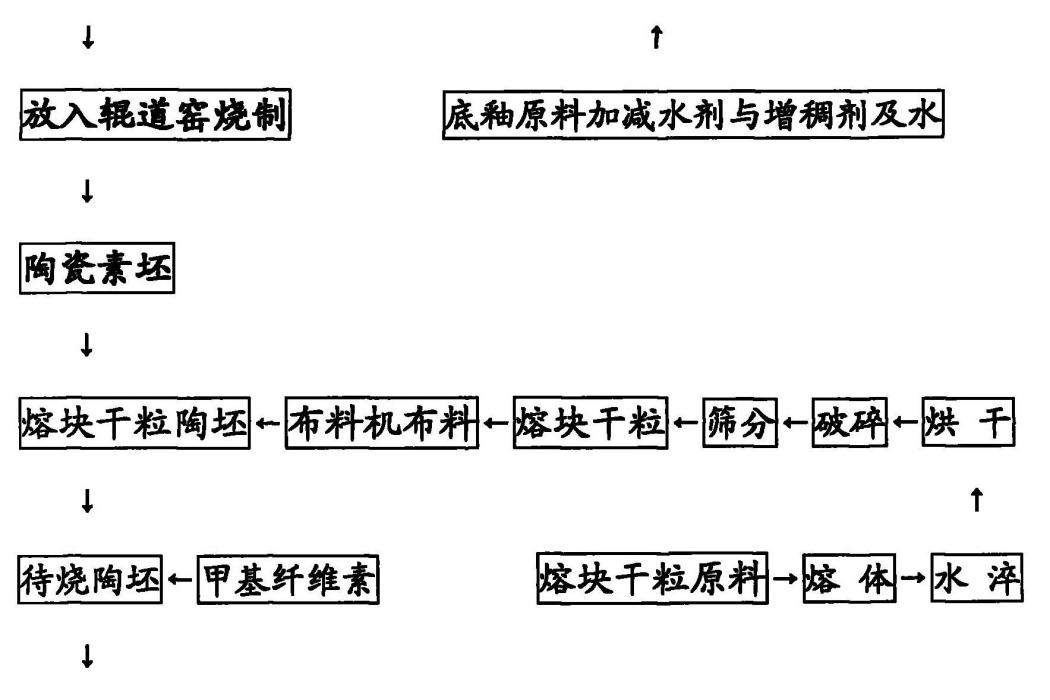

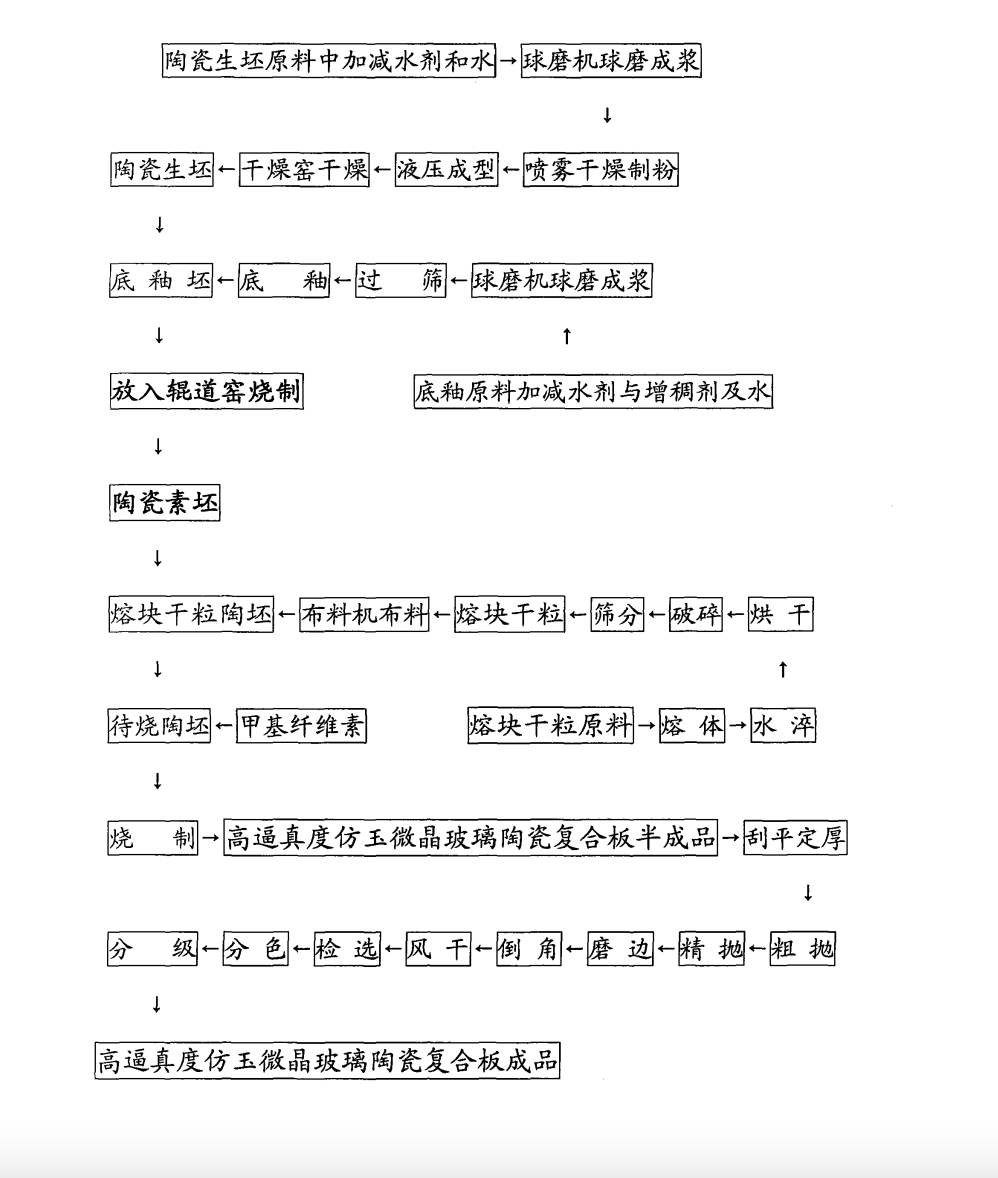

附圖說明

附圖為該發明具體實施方式的工藝操作步驟視窗示意圖。

附圖說明

權利要求

1.《高逼真度仿玉微晶玻璃陶瓷複合板製備方法》其特徵在於:

①、製備熔塊乾粒:以粗細度小於100目的石英、鉀長石、鈉長石、氧化鋁、方解石、白雲石、碳酸鋇、碳酸鈉、碳酸鉀、硼砂、硼酸、磷酸鈣、氟化鈣各80-700公斤作為原料,加入所述原料重量0-10%的金屬氧化物,混合均勻後送入玻璃池窯中進行熔化,熔化溫度為1500-1580℃;對熔化好的熔體經水淬、烘乾、破碎、篩分後,獲得成分範圍為SiO255-75%,Al2O38-20%,CaO0-10%,MgO0-6%,K2O+Na2O0-10%,BaO0-8%,B2O38-18%,P2O50-5%,F0-3%且水分<0.5%的40-200目的熔塊乾粒待用;

②、製備陶瓷生坯:以粒度小於1毫米的高嶺土、粘土、石英、鉀長石、鈉長石、滑石各385-12250公斤經混合作為陶瓷生坯原料,在所述陶瓷生坯原料中,加入適量的水,且均等加入鹼、水玻璃、三聚磷酸鈉作為減水劑,加入所述減水劑的數量為所述陶瓷生坯原料的0.3-0.5%,經過球磨機球磨成漿後進行噴霧乾燥制粉,所述噴霧乾燥制粉後的水分為5.5-6.5%,再經自動液壓機液壓成型,然後再經乾燥窯乾燥製得成分範圍為SiO266-75%、Al2O315-23%、CaO+MgO0.3-4.5%、K2O+Na2O3.0-7.0%、減水劑0-2%且水分<0.5%的陶瓷生坯待用;

③、製備底釉:以粗細度小於100目的煅燒高嶺土、石英、鉀長石、鈉長石、方解石、滑石、白雲石、氧化鋅、鋯英粉、霞石各2-30公斤經混合作為底釉原料,在所述底釉原料中,加入甲基纖維素作為增稠劑以及適量的水,且加入選擇鹼、水玻璃、三聚磷酸鈉中的一種作為減水劑,加入所述增稠劑及減水劑的數量均為所述底釉原料的0.3-0.5%,進球磨機球磨成化學成分為SiO240-60%、Al2O316-26%、CaO0-12%、MgO0-8%、K2O+Na2O5-10%、ZnO0-10%、ZrO25-15%、減水劑及增稠劑均為0-1%且細度為全部通過200目篩網的漿狀底釉待用;

④、製備底釉坯:在乾燥後的所述陶瓷生坯上,套用淋釉機實施所述底釉,即在坯溫60-70℃、以300×300托盤測量單位的條件下噴水10克、且實施所述底釉的數量為300×300托盤測量單位65±1克,製備成底釉坯待用;

⑤、製備陶瓷素坯:將所述底釉坯放入輥道窯,在溫度為1120-1220℃、燒成周期為70-110分鐘的條件下燒製成使其吸水率為0.05-0.08%、平整度為-0.5-1.0毫米範圍內的陶瓷素坯待用;

⑥、製備熔塊乾粒陶坯:套用自動控制的布料設備,以3.5-6千克/平方米的布料量將所述熔塊乾粒均勻的布施在所述陶瓷素坯上,使其形成類似石材的紋理和圖案,製備成熔塊乾粒陶坯待用;

⑦、製備待燒陶坯:以噴制的方式,將作為固定液的甲基纖維素水溶液噴施在所述熔塊乾粒陶坯的表面上,使所述陶瓷素坯上的所述熔塊乾粒得以固定,製備成待燒陶坯待用;

⑧、製備高逼真度仿玉微晶玻璃陶瓷複合板半成品:將所述待燒陶坯放入輥道窯,在溫度為1000-1150℃、時間為70-150分鐘的條件下,對所述待燒陶坯進行燒制,製備成高逼真度仿玉微晶玻璃陶瓷複合板半成品待用;

⑨、製備高逼真度仿玉微晶玻璃陶瓷複合板成品:對所述高逼真度仿玉微晶玻璃陶瓷複合板半成品進行刮平定厚、粗拋、精拋、磨邊、倒角、風乾、檢選、分色、分級後,製備成具有玉石質感和紋理的高逼真度仿玉微晶玻璃陶瓷複合板成品。

2.根據權利要求1所述的高逼真度仿玉微晶玻璃陶瓷複合板製備方法,其特徵在於:在所述①的製備熔塊乾粒中,所述石英、鉀長石、鈉長石、氧化鋁、方解石、白雲石、碳酸鋇、碳酸鈉、碳酸鉀、硼砂、硼酸、磷酸鈣、氟化鈣各自的用量均在事先所設定熔塊乾粒的所述成分範圍內進行確定;在所述②的製備陶瓷生坯中,所述高嶺土、粘土、石英、鉀長石、鈉長石、滑石、減水劑各自的用量均在事先所設定陶瓷生坯的所述成分範圍內進行確定;在所述③的製備底釉中,所述煅燒高嶺土、石英、鉀長石、鈉長石、方解石、滑石、白雲石、氧化鋅、鋯英粉、霞石、增稠劑、減水劑各自的用量均在事先所設定底釉的所述成分範圍內進行確定。

3.根據權利要求1所述的高逼真度仿玉微晶玻璃陶瓷複合板製備方法,其特徵在於:所述在②的製備陶瓷生坯中,還選擇加入木質素磺酸鈣、纖維素醚類、聚乙烯醇、水溶性多糖類中的一種作為坯體增強劑,所述加入坯體增強劑的數量為所述陶瓷生坯原料的0.3-0.5%。

4.根據權利要求1所述的高逼真度仿玉微晶玻璃陶瓷複合板製備方法,其特徵在於:在所述②的製備陶瓷生坯中,所述高嶺土選擇替代為黑泥,製得所述陶瓷生坯的燒失量<5.5%;在所述③的製備底釉中,所述漿狀底釉的流速為恩式粘度16-20秒。

實施方式

實施方式一

《高逼真度仿玉微晶玻璃陶瓷複合板製備方法》包括:

①、製備熔塊乾粒:以粗細度小於100目的石英、鉀長石、鈉長石、氧化鋁、方解石、白雲石、碳酸鋇、碳酸鈉、碳酸鉀、硼砂、硼酸、磷酸鈣、氟化鈣各80-700公斤作為原料,加入所述原料重量0-10%的金屬氧化物,混合均勻後送入玻璃池窯中進行熔化,熔化溫度為1500-1580℃;對熔化好的熔體經水淬、烘乾、破碎、篩分後,獲得成分範圍為SiO255-75%,Al2O38-20%,CaO0-10%,MgO0-6%,K2O+Na2O0-10%,BaO0-8%,B2O38-18%,P2O50-5%,F0-3%且水分<0.5%的40-200目的熔塊乾粒待用;

②、製備陶瓷生坯:以粒度小於1毫米的高嶺土、粘土、石英、鉀長石、鈉長石、滑石各385-12250公斤經混合作為陶瓷生坯原料,在所述陶瓷生坯原料中,加入適量的水,且均等加入鹼、水玻璃、三聚磷酸鈉作為減水劑,加入所述減水劑的數量為所述陶瓷生坯原料的0.3-0.5%,經過球磨機球磨成漿後進行噴霧乾燥制粉,所述噴霧乾燥制粉後的水分為5.5-6.5%,再經自動液壓機液壓成型,然後再經乾燥窯乾燥製得成分範圍為SiO266-75%、Al2O315-23%、CaO+MgO0.3-4.5%、K2O+Na2O3.0-7.0%、減水劑0-2%且水分<0.5%的陶瓷生坯待用;

③、製備底釉:以粗細度小於100目的煅燒高嶺土、石英、鉀長石、鈉長石、方解石、滑石、白雲石、氧化鋅、鋯英粉、霞石各2-30公斤經混合作為底釉原料,在所述底釉原料中,加入甲基纖維素作為增稠劑以及適量的水,且加入選擇鹼、水玻璃、三聚磷酸鈉中的一種作為減水劑,加入所述增稠劑及減水劑的數量均為所述底釉原料的0.3-0.5%,進球磨機球磨成化學成分為SiO240-60%、Al2O316-26%、CaO0-12%、MgO0-8%、K2O+Na2O5-10%、ZnO0-10%、ZrO25-15%、減水劑及增稠劑均為0-1%且細度為全部通過200目篩網的漿狀底釉待用;

④、製備底釉坯:在乾燥後的所述陶瓷生坯上,套用淋釉機實施所述底釉,即在坯溫60-70℃、以300×300托盤測量單位的條件下噴水10克、且實施所述底釉的數量為300×300托盤測量單位65±1克,製備成底釉坯待用;

⑤、製備陶瓷素坯:將所述底釉坯放入輥道窯,在溫度為1120-1220℃、燒成周期為70-110分鐘的條件下燒製成使其吸水率為0.05-0.08%、平整度為-0.5-1.0毫米範圍內的陶瓷素坯待用;

⑥、製備熔塊乾粒陶坯:套用自動控制的布料設備,以3.5-6千克/平方米的布料量將所述熔塊乾粒均勻的布施在所述陶瓷素坯上,使其形成類似石材的紋理和圖案,製備成熔塊乾粒陶坯待用;

⑦、製備待燒陶坯:以噴制的方式,將作為固定液的甲基纖維素水溶液噴施在所述熔塊乾粒陶坯的表面上,使所述陶瓷素坯上的所述熔塊乾粒得以固定,製備成待燒陶坯待用;

⑧、製備高逼真度仿玉微晶玻璃陶瓷複合板半成品:將所述待燒陶坯放入輥道窯,在溫度為1000-1150℃、時間為70-150分鐘的條件下,對所述待燒陶坯進行燒制,製備成高逼真度仿玉微晶玻璃陶瓷複合板半成品待用;

⑨、製備高逼真度仿玉微晶玻璃陶瓷複合板成品:對所述高逼真度仿玉微晶玻璃陶瓷複合板半成品進行刮平定厚、粗拋、精拋、磨邊、倒角、風乾、檢選、分色、分級後,製備成具有玉石質感和紋理的高逼真度仿玉微晶玻璃陶瓷複合板成品。

所述的高逼真度仿玉微晶玻璃陶瓷複合板製備方法:在所述①的製備熔塊乾粒中,所述石英、鉀長石、鈉長石、氧化鋁、方解石、白雲石、碳酸鋇、碳酸鈉、碳酸鉀、硼砂、硼酸、磷酸鈣、氟化鈣各自的用量均在事先所設定熔塊乾粒的所述成分範圍內進行確定;在所述②的製備陶瓷生坯中,所述高嶺土、粘土、石英、鉀長石、鈉長石、滑石、減水劑各自的用量均在事先所設定陶瓷生坯的所述成分範圍內進行確定;在所述③的製備底釉中,所述煅燒高嶺土、石英、鉀長石、鈉長石、方解石、滑石、白雲石、氧化鋅、鋯英粉、霞石、增稠劑、減水劑各自的用量均在事先所設定底釉的所述成分範圍內進行確定。

所述的高逼真度仿玉微晶玻璃陶瓷複合板製備方法:所述在②的製備陶瓷生坯中,還選擇加入木質素磺酸鈣、纖維素醚類、聚乙烯醇、水溶性多糖類中的一種作為坯體增強劑,所述加入坯體增強劑的數量為所述陶瓷生坯原料的0.3-0.5%。所述的高逼真度仿玉微晶玻璃陶瓷複合板製備方法:在所述②的製備陶瓷生坯中,所述高嶺土選擇替代為黑泥,製得所述陶瓷生坯的燒失量<5.5%;在所述③的製備底釉中,所述漿狀底釉的流速為恩式粘度16-20秒。

在上述的具體實施過程中,即:

1、在所述①的製備熔塊乾粒中:對所述石英、鉀長石、鈉長石、氧化鋁、方解石、白雲石、碳酸鋇、碳酸鈉、碳酸鉀、硼砂、硼酸、磷酸鈣、氟化鈣均分別以80、100、120、150、180、200、230、250、270、300、330、360、380、400、420、440、460、480、500、530、580、600、620、660、680、700公斤進行了實施;對所述金屬氧化物分別以原料重量的1%、2%、3%、4%、5%、6%、7%、8%、9%、10%及不加入進行了實施;對所述熔化溫度分別以1500、1510、1520、1530、1540、1550、1560、1570、1580℃進行了實施;在所述成分範圍中,對SiO2分別以55、56、57、58、59、60、61、62、63、64、65、66、67、68、69、70、71、72、73、74、75%進行了實施,對Al2O3分別以8、9、10、11、12、13、14、15、16、17、18、19、20%進行了實施,對CaO分別以0、1、2、3、4、5、6、7、8、9、10%進行了實施,對MgO分別以0、1、2、3、4、5、6%進行了實施,對K2O+Na2O分別以0、1、2、3、4、5、6、7、8、9、10%進行了實施,對BaO分別以0、1、2、3、4、5、6、7、8%進行了實施,對B2O3分別以8、9、10、11、12、13、14、15、16、17、18%進行了實施,對P2O5分別以0、1、2、3、4、5%進行了實施,對F分別以0、1、2、3%進行了實施;對所述石英、鉀長石、鈉長石、氧化鋁、方解石、白雲石、碳酸鋇、碳酸鈉、碳酸鉀、硼砂、硼酸、磷酸鈣、氟化鈣各自的用量在所述獲得熔塊乾粒的成分範圍內予以調整而確定進行了實施;對所述熔塊乾粒的粗細度分別以40、50、60、80、100、120、140、160、180、200目進行了實施;均收到了預期的效果。

2、在所述②的製備陶瓷生坯中:對所述高嶺土、粘土、石英、鉀長石、鈉長石、滑石分別以385、400、500、600、700、800、900、1000、1500、2000、2500、3000、3500、4000、4500、5000、5500、6000、6500、7000、7500、8000、8500、9000、9300、9500、9800、10000、12000、12250公斤進行了實施;對所述減水劑以鹼、水玻璃、三聚磷酸鈉均等數量組合進行了實施;對所述減水劑的數量分別以陶瓷生坯原料的0.3、0.4、0.5%進行了實施;對所述噴霧乾燥制粉後的水分分別以5.5、5.6、5.7、5.8、5.9、6.0、6.1、6.2、6.3、6.4、6.5%進行了實施;對所述製得的陶瓷生坯成分中的SiO2分別以66、67、68、69、70、71、72、73、74、75%進行了實施,Al2O3分別以15、16、17、18、19、20、21、22、23%進行了實施,CaO+MgO分別以0.3、0.4、0.5、0.8、1.0、1.2、1.5、1.8、2.0、2.5、3.0、3.5、4.0、4.3、4.5%進行了實施,K2O+Na2O分別以3、4、5、6、7%進行了實施,減水劑分別以0、0.5、0.8、1.0、1.2、1.5、1.8、2.0%進行了實施;對所述陶瓷生坯原料中的高嶺土由黑泥替代進行了實施;對所述高嶺土、粘土、石英、鉀長石、鈉長石、滑石、減水劑各自的用量均在事先所設定陶瓷生坯的所述成分範圍內進行調整而確定進行了實施;在所述②的製備陶瓷生坯中,還分別以加入木質素磺酸鈣、纖維素醚類、聚乙烯醇、水溶性多糖類中的一種作為坯體增強劑進行了實施,對所述加入坯體增強劑的數量分別以所述陶瓷生坯原料的0.3、0.35、0.4、0.45、0.5%進行了實施。均收到了預期的效果。

3、在所述③的製備底釉中:對所述底釉原料中的煅燒高嶺土、石英、鉀長石、鈉長石、方解石、滑石、白雲石、氧化鋅、鋯英粉、霞石均分別以2、3、4、5、6、7、8、9、10、11、12、13、14、15、16、17、18、19、20、21、22、23、24、25、26、27、28、29、30公斤進行了實施;對所述減水劑分別以鹼、水玻璃、三聚磷酸鈉進行了實施;對所述增稠劑及減水劑的數量分別以底釉原料的0.3、0.4、0.5%進行了實施;對所述製得的底釉成分中的SiO2分別以40、45、50、55、60%進行了實施,Al2O3分別以16、17、18、19、20、21、22、23、24、25、26%進行了實施,CaO分別以0、1、2、3、4、5、6、7、8、9、10、11、12%進行了實施,MgO分別以0、1、2、3、4、5、6、7、8%進行了實施,K2O+Na2O分別以5、6、7、8、9、10%進行了實施,ZnO分別以0、1、2、3、4、5、6、7、8、9、10%進行了實施,ZrO2分別以5、6、7、8、9、10、11、12、13、14、15%進行了實施,減水劑及增稠劑均分別以0、0.1、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9、1.0%進行了實施;對所述漿狀底釉成品的流速分別以恩式粘度16、17、18、19、20秒進行了實施;對所述所述煅燒高嶺土、石英、鉀長石、鈉長石、方解石、滑石、白雲石、氧化鋅、鋯英粉、霞石、增稠劑、減水劑各自的用量均在事先所設定底釉的所述成分範圍內進行調整而確定進行了實施;均收到了預期的效果。

4、在所述④的製備底釉坯中:對所述坯溫分別以60、61、62、63、64、65、66、67、68、69、70℃進行了實施;均收到了預期的效果。

5、在所述⑤的製備陶瓷素坯中:對所述溫度分別以1120、1140、1160、1180、1200、1220℃進行了實施;對所述燒成周期分別以70、80、90、100、110分鐘進行了實施;對所述吸水率分別以0.05、0.06、0.07、0.08%進行了實施;對所述平整度分別以-0.5、-0.4、-0.3、-0.2、-0.1、0、0.1、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9、1.0毫米進行了實施;均收到了預期的效果。

6、在所述⑥的製備熔塊乾粒陶坯中:對熔塊乾粒的布料量分別以3.5、4、4.5、5、5.5、6千克/平方米進行了實施;均收到了預期的效果。

7、在所述⑧的製備高逼真度仿玉微晶玻璃陶瓷複合板半成品中:對所述待燒陶坯放入輥道窯進行燒制的溫度分別以1000、1020、1040、1060、1080、1100、1120、1130、1140、1150℃進行了實施,進行燒制的時間分別以70、80、90、100、110、120、130、140、150分鐘進行了實施;均收到了預期的效果。

實施方式二

按具體實施方式一進行實施,正如說明書附圖所示,只是:

1、在所述①的製備熔塊乾粒中:按SiO257.04%、Al2O312.31%、CaO5.16%、MgO1.14%、K2O+Na2O4.77%、BaO3.05%、B2O312.37%、P2O52.40%、F1.76%,選取相應比例的、小於100目的石英、鉀長石、方解石、白雲石、純鹼、碳酸鋇、硼酸、硝酸鉀、磷酸鈣和氟化鈣進行配料,在混料機中混合30分鐘,在16平方米的池窯中熔制,熔制溫度為1560℃,存料時間約22小時,澄清後的熔液經水淬、烘乾、破碎、篩分,製得40-200目的熔塊乾粒待用。其所述石英、鉀長石、方解石、白雲石、純鹼、碳酸鋇、硼酸、硝酸鉀、磷酸鈣和氟化鈣的用量均在事先所設定熔塊乾粒的所述成分範圍內進行確定而實施的。同樣收到了預期的效果。

2、在所述②的製備陶瓷生坯中:按SiO268.11%、Al2O318.23%、CaO+MgO2.67%、K2O+Na2O5.45%、Fe2O30.71%、TiO20.30%,燒失量4.53%,選取相應比例的粒度小於10毫米的黑泥、高嶺土、鉀長石、鈉長石、鉀鈉砂、滑石為原料,經混合後加入適量的減水劑、坯體增強劑以及原料重量0.55倍的水,於球磨機中球磨成細度為萬孔篩餘0.5-1%的泥漿,再經噴霧造粒,製成含水份為5.5-6.5%的粉料;再利用400Kg/厘米左右比壓力的自動液壓機成型出930×930毫米規格的陶瓷生坯;經乾燥後待用。其所述黑泥、高嶺土、鉀長石、鈉長石、鉀鈉砂、滑石、減水劑、坯體增強劑的用量均在事先所設定陶瓷生坯的所述成分範圍內進行確定而實施的。同樣收到了預期的效果。

3、在所述③的製備底釉中:按SiO247.87%、Al2O318.23%、CaO7.47%、MgO6.26%、K2O+Na2O6.26%、ZnO4.26%、ZrO29.07%、TiO20.18%、Fe2O30.05%,燒失量0.35%,選取相應比例的粒度小於100目的球土、煅燒高嶺土、石英、鉀長石、鈉長石、白雲石、方解石、霞石、氧化鋅、鋯英粉、燒滑石為原料,經混合後,加入適量減水劑、增稠劑以及適量的水,進球磨機球磨磨成細度為全部通過200篩網的釉漿,釉漿流速調整為16-20秒,製備成底釉待用。其所述球土、煅燒高嶺土、石英、鉀長石、鈉長石、白雲石、方解石、霞石、氧化鋅、鋯英粉、燒滑石、減水劑、增稠劑的用量均在事先所設定底釉的所述成分範圍內進行確定而實施的。同樣收到了預期的效果。

4、將上述乾燥後的陶瓷生坯經過吹掃清灰後(生坯溫度控制在60-70℃)先噴清水10g(300×300托盤測量),再採用淋釉機施上面製備好的底釉,施釉量為65±1克(300×300托盤);接下來,施底釉的陶瓷生坯進入輥道窯燒成,燒成周期為100分鐘,燒成的最高溫度為1195℃;燒成後的陶瓷素坯吸水率控制在0.05-0.08%,平整度控制在-0.5-+1.0毫米範圍內待用。同樣收到了預期的效果。

5、最後,通過專門研製的布料設備(已經申請了專利),按照預先設計好的程式,在陶瓷素坯表面,布上製備好的仿玉微晶玻璃熔塊乾粒,布料量為10.8千克/平方米,然後噴上固定液固定,固定液的用量為18g(300×300托盤測量),再入輥道窯燒成,燒成周期為150分鐘,燒成的最高溫度為1100℃左右,燒成後的半成品平整度控制在-0.5-+1.0毫米範圍內;燒後的半成品再經過刮平定厚、粗拋、精拋、磨邊、倒角、風乾、檢選、包裝等工序,最後製得一款仿白色和田玉的高逼真度仿玉微晶玻璃陶瓷複合板產品。同樣收到了預期的效果。

實施方式三

按具體實施方式一的步驟進行實施,但與具體實施方式一的不同之處在於①的製備熔塊乾粒中:淺黃色仿玉微晶玻璃熔塊乾粒的配方成分為SiO258.76%、Al2O39.79%、CaO6.14%、MgO1.13%、K2O+Na2O5.32%、BaO2.46%、B2O313.64%、P2O52.76%,外加著色劑TiO21.2%、CeO20.5%。淺黃色仿玉微晶玻璃熔塊乾粒與具體實施方式一中的白色仿玉微晶玻璃熔塊乾粒搭配,通過布料設備布出白黃相間的雲朵狀圖案;最後製得黃白相間雲朵狀的仿玉微晶玻璃陶瓷複合板產品。同樣收到了預期的效果。

實施方式四

按具體實施方式一的步驟進行實施,但與具體實施方式一的不同之處在於①的製備熔塊乾粒中:淺綠色仿玉微晶玻璃熔塊乾粒的配方成分為SiO261.21%、Al2O39.30%、CaO5.07%、MgO1.46%、K2O+Na2O6.36%、BaO2.21%、B2O312.25%、P2O51.46%、F0.68%,外加著色劑Cr2O30.75%。淺綠色仿玉微晶玻璃熔塊乾粒與具體實施方式一中的白色仿玉微晶玻璃熔塊乾粒搭配,通過布料設備布出綠白相間的條紋狀圖案。最後製得綠白相間的條紋狀仿翡翠玉微晶玻璃陶瓷複合板產品。同樣收到了預期的效果。

實施方式五

按具體實施方式一的步驟進行實施,但與具體實施方式一的不同之處在於①的製備熔塊乾粒中:深黃色仿玉微晶玻璃熔塊乾粒的配方成分為SiO258.42%、Al2O314.43%、CaO4.30%、MgO1.44%、K2O+Na2O5.39%、BaO2.26%、B2O311.77%、P2O51.99%,外加著色劑Fe2O30.64%、NiO0.25%、CeO20.8%。深黃色仿玉微晶玻璃熔塊乾粒和具體實施方式一中的白色仿玉微晶玻璃熔塊乾粒以及具體實施方式三中的淺黃色仿玉微晶玻璃熔塊乾粒配合使用,通過布料設備布出淺黃中有白並帶深黃線條的(以黃為主)圖案。最後製得黃色帶白、深黃色線條的仿玉微晶玻璃陶瓷複合板產品。同樣收到了預期的效果。

實施方式六

按具體實施方式一的步驟進行實施,但與具體實施方式一的不同之處在於①的製備熔塊乾粒中:紅色仿玉微晶玻璃熔塊乾粒的配方成分為SiO263.74%、Al2O310.54%、CaO5.50%、MgO0.78%、K2O+Na2O4.60%、BaO1.23%、B2O311.38%、P2O52.23%,外加著色劑CdS1.20%、Se0.80%。這個紅色仿玉微晶玻璃熔塊乾粒與具體實施方式一中的白色仿玉微晶玻璃熔塊乾粒搭配使用,通過布料設備布出以紅色為主,帶有白色紋理的圖案。最後製得仿雞血石玉的微晶玻璃陶瓷複合板產品。同樣收到了預期的效果。

通過具體實施方式一、二、三、四、五、六的實施,先後使用了多種顏色的仿玉微晶玻璃熔塊乾粒,使之能形成顏色、圖案各異的產品。均收到了預期的效果。

實施方式七

按具體實施方式一、二、三、四、五、六、七進行實施,正如說明書附圖所示,只是:在具體實施方式一、二、三、四、五、六、七的規模基礎上,分別以縮小10、8、6、5、4、3、2、1倍以及分別擴大1、2、3、5、8、10、12、15、20、25、30、35、40、45、50倍進行了實施,使該發明具備了原理性試驗、實驗室試驗、小型試驗、擴大試驗、中型試驗、大型試驗、生產型試驗的紮實基礎,具備了從理論到實踐的紮實基礎,具備了在理論指導下具體實施的可操作性,為廣泛推廣套用奠定了堅實基礎。

該發明進行了試用性考核,試用性考核包括從試驗到生產的全過程;該發明通過製備熔塊乾粒、製備陶瓷生坯、製備底釉的單元試驗,在單元試驗基礎上,進行單元試驗優選,對優選的單元試驗進行最佳化組合,經過單元試驗的最佳化組合後,分別以一次燒成工藝、二次燒成工藝進行了上百次的研究實驗實施,均製作出了“高逼真度仿玉微晶玻璃陶瓷複合板”成品,使“熔塊乾粒、陶瓷生坯、底釉”的關鍵技術更加成熟,使由“熔塊乾粒、陶瓷生坯、底釉——即預定產品成分範圍內擇料”關鍵技術所構成的“高逼真度仿玉微晶玻璃陶瓷複合板製備方法”更加穩定可靠,從實質上實現了提高行業技術水平、提高產品質量、節能高效、減少排放、保護環境、低碳生產、低碳生活的目的。

榮譽表彰

2017年12月11日,《高逼真度仿玉微晶玻璃陶瓷複合板製備方法》獲得第十九屆中國專利優秀獎。