《高密度聚乙烯“二步法”直埋預製保溫管制作工法》是蘭州市政建設集團有限責任公司、山西六建集團有限公司完成的建築類施工工法;作者分別是嚴培武、柴東科、宋寶平、唐維龍、容峰、李督文;適用範圍是城鎮Φ50~1200毫米管徑高溫、高壓供熱管網系統主管網耐久性直埋式管道的使用。

《高密度聚乙烯“二步法”直埋預製保溫管制作工法》主要的工法特點是:保溫鋼管偏心率小,密度大,強度高;熱損耗低,節約能源;絕熱、防腐性能好,使用壽命長;生產占道少;工程造價低;質量穩固可靠。

2009年10月19日,《高密度聚乙烯“二步法”直埋預製保溫管制作工法》被中華人民共和國住房和城鄉建設部評定為2007-2008年度國家一級工法。

基本介紹

- 中文名:高密度聚乙烯“二步法”直埋預製保溫管制作工法

- 工法編號:GJYJGF041-2008

- 完成單位:蘭州市政建設集團有限責任公司、山西六建集團有限公司

- 主要完成人:嚴培武、柴東科、宋寶平、唐維龍、容峰、李督文

- 審批單位:中華人民共和國住房和城鄉建設部

- 主要榮譽:國家一級工法(2007-2008年度)

形成原因,工法特點,操作原理,適用範圍,工藝原理,施工工藝,材料設備,質量控制,安全措施,環保措施,效益分析,套用實例,榮譽表彰,

形成原因

為解決蘭州市冬季取暖燃煤鍋爐的供熱,改善空氣品質,主要的措施之一是充分利用熱電廠的蒸汽熱水取代燃煤鍋爐而供熱。一般情況下,熱電廠遠離人口居住密集區,採用熱傳遞損失小、敷設時開挖占道少,能夠自由伸縮,生產周期短,使用壽命長的大直徑直埋式供熱鋼管是個新的技術課題。

蘭州市政建設集團有限責任公司(原名蘭州市政工程總公司)承擔蘭州市二熱供熱管網工程建設後,成立了“高密度聚乙烯‘二步法’直埋預製保溫管制作技術研究”課題組,取得了《高密度聚乙烯“二步法”直埋預製保溫管非電暈極化處理一熱離子流注入法拋丸工藝》技術成果,通過對該技術及同溝敷設等其他一系列技術在蘭州市二熱供熱管網工程和蘭州市城區集中供熱管網工程西熱東輸工程等項目中的套用,結合濕陷性黃土等條件,形成了《高密度聚乙烯“二步法”直埋預製保溫管制作工法》。

工法特點

《高密度聚乙烯“二步法”直埋預製保溫管制作工法》的工法特點是:

一、保溫鋼管偏心率小,密度大,強度高。

二、熱損耗低,節約能源,由於製作直埋保溫管採用聚氨酯保溫材料(導熱係數低),所以比傳統岩棉、珍珠岩等保溫材料的保溫效果高約4~9倍。具有保溫效果好,防水性好,抗壓能力強等特點。

三、絕熱、防腐性能好,使用壽命長。由於預製直埋保溫管中聚氨酯硬質泡沫塑膠和鋼管能夠緊密地結合在一起,同時保溫層的閉孔率高,吸水性好,具有良好的耐腐蝕和防水性能,化學性質穩定。因植埋於地下使用,降低了塑膠老化速度。正常使用壽命可達30年以上。

四、生產占道少。使用預製直埋保溫管不需另建管溝,直接埋於地下,改變了傳統的管路安裝辦法,減少了道路開挖面積,生產安裝快捷。

五、工程造價低。因其安裝特點可縮短施工時間節約工程費用。另外預製直埋保溫管不需要定期大修,維修費用為零,可降低綜合成本。比地溝敷設供熱管道可降低工程造價10%~25%左右。

六、質量穩固可靠。非電暈處理法製作的聚乙烯外套管與聚氨酯硬泡沫塑膠保溫層的黏結強度≥360千帕,有效黏結面積達98%以上,熱脹冷縮時不脫殼。

七、直埋管道取消了地溝,節約了鋼材、水泥、磚等材料,保護了礦山、耕地資源,減少了二氧化碳排放。

八、運用直埋管道集中供熱後,空氣品質逐年提高,且節約城市用地。

操作原理

適用範圍

《高密度聚乙烯“二步法”直埋預製保溫管制作工法》可適用於城鎮Φ50~1200毫米管徑高溫、高壓供熱管網系統主管網耐久性直埋式管道的使用。

工藝原理

《高密度聚乙烯“二步法”直埋預製保溫管制作工法》的工藝原理敘述如下:

採用非電暈熱離子流注入極化處理法代替傳統的電暈(電加熱)極化處理法,對供熱直埋鋼管進行高密度聚乙烯保溫層加工製作,主要原理如下:第一步,將聚乙烯材料按用戶的需求進行調色拌合,投入擠塑機後在機內塑化,通過機頭及口模後用循環水使外套管迅速冷卻並由引管裝置將成型的高密度聚乙烯外套管不斷向外引出;第二步,採用非電暈熱離子流注入極化處理方法,在聚氨酯硬質泡沫塑膠發泡前,對聚乙烯外套管內壁進行均勻移動式加熱,同時注入熱離子流;再經迅速冷卻固化,穩定處理結果;同時對鋼管外表面進行拋丸除銹,綁紮支撐,把經極化處理的聚乙烯外套管緩緩推上,在經拋丸處理的鋼管與聚乙烯外套管之間注入聚氨酯硬質泡沫塑膠進行發泡。

施工工藝

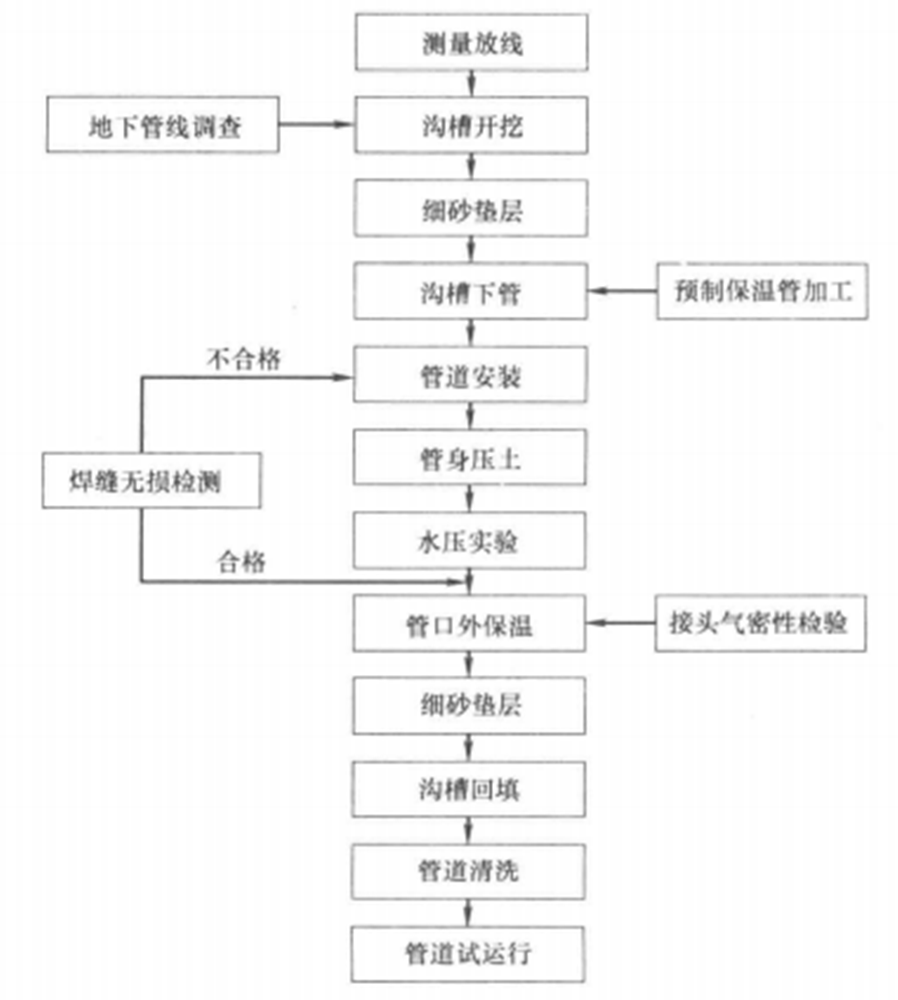

- 工藝流程

《高密度聚乙烯“二步法”直埋預製保溫管制作工法》的工藝流程見圖1。

圖1 保溫管制作工藝流程

- 操作要點

《高密度聚乙烯“二步法”直埋預製保溫管制作工法》的操作要點如下:

一、夾克外套管配料

1.按要求對聚乙烯材料測定乾燥程度,如濕度超標必須進行乾燥處理,按照用戶要求的顏色,將色素按比例加足,充分攪拌,必須達到顏色徹底一致,黏結度符合標準才可上機投料。

2.加溫、成型:首先,檢查擠塑機各單體機械是否正常,校正模具,測定管壁厚度是否均勻,準備升溫,升溫的步驟要先熱機頭、口模,然後對機筒的不同工藝製作段根據外套管制作工藝進行溫度預控加熱。在機筒一段升溫到120~130℃,二段為150~160℃,三段為170~180℃,四段為180~190℃,法蘭180~190℃,機頭170~180℃,口模150~160℃,管內氣壓達到0.04~0.08兆帕時方可開車,準備引管。升速時必須注意電機的轉速不能超過電機最高轉速的90%。聚乙烯顆粒在第段開始塑化,通過二、三、四等段後完全液化,通過機頭及口模後外套管降溫成型,在口模以外用循環水使外套管迅速冷卻並由引管裝置將成型的外套管不斷向外引出。

二、對外套管內壁進行極化處理

採用自行研製的非電暈極化處理——熱離子流注入設備向外套管內注入熱離子流,改變外套管內壁材料的正負極性,增加外套管內壁的粗糙程度,從而使外套管內壁和保溫層緊密粘合成一個整體。保證二者在熱脹冷縮時不脫層。

1.傳統的電暈極化處理是利用高壓放電的原理對聚乙烯外套管進行極化處理,該方法耗電多、處理成本高、處理層厚度薄、處理結果不穩定,聚乙烯外套管放置一段時間後易出現極化失效現象,不利於聚乙烯外套管與聚氨酯硬泡沫塑膠的粘結。

2.非電暈熱離子流注入極化處理的特徵是對聚乙烯外套管內壁用可燃氣體火焰進行均勻移動式加熱,其火焰溫度控制在2000~3000℃範圍內,加熱時聚乙烯外套管相對移動速度控制在2~3米/分鐘範圍內。同時向該聚乙烯外套管內壁注入熱粒子流,並在距火焰5~100厘米位置開始迅速冷卻固化聚乙烯外套管內壁,冷卻至室溫15~30℃,以穩定處理結果。

三、鋼管表面拋丸除銹

1.鋼管進場需附有質量證明書及合格證,對進入生產線的鋼管應嚴格按照CJ/T 3022或GB/T 8163標準規定進行檢查驗收。

2.鋼管的外徑尺寸和最小壁厚應符合表1的規定。

外徑尺寸D | 最小壁厚δ | 外徑尺寸D | 最小壁厚δ | 外徑尺寸D | 最小壁厚δ |

|---|---|---|---|---|---|

32 | 2.8 | 159 | 4.5 | 426 | 7 |

42 | 2.8 | 168 | 5 | 508 | 7 |

48 | 2.8 | 219 | 6 | 529 | 7 |

60 | 3 | 273 | 6 | 559 | 8 |

76 | 3 | 325 | 7 | 610 | 8 |

89 | 4 | 355.6 | 7 | 630 | 8 |

114 | 4 | 377 | 7 | 720 | 8 |

140 | 4.5 | 406.4 | 7 | 820 | 9 |

3.利用鋼管拋丸清洗機對鋼管外表面進行除銹清理,去除鐵鏽、軋鋼鱗片、油脂、灰塵、漆、水分或其他沾染物。其質量級別應達到表面清潔無油、無銹、描紋深度達到50~70微米。

4.對鋼管內壁進行防腐處理。

5.鋼管表面除銹後,為防止表面再次鏽蝕,必須在除銹清理8小時內進行保溫。

四、安裝支撐,套塑膠管皮

1.支撐是生產保溫層前墊在鋼管和外套管之間的部件。

2.支撐一般選用硬質、乾燥木材製作,並在製作前再次進行乾燥處理。

3.支撐形狀截為等腰三角形,其三角形高度應與泡沫厚度相同,兩側面為矩形。

4.在鋼管和外保護層之間,每隔1.4~1.6米墊一組支撐。每組支撐沿鋼管的圓周方向均勻排布,平均每30°角設一個支撐,對於外套管明顯不圓處可以適當增加支撐。確保外保護層和鋼管之間的環形空間大小均勻一致。

5.支撐表面應無油、無灰塵、無水分。

6.把相應外套管緩緩推上、兩端預留裸露管端要求一致。

五、聚氨酯泡沫塑膠試樣

1.泡沫原料在上機使用前,必須進行小樣試驗,以測量上機所需的乳白時間(泡沫材料開始起化學反應的時間)和脫粘時間(泡沫材料起化學反應後開始固化並不粘手的時間)。

2.乳白時間一般控制在30~40秒,脫粘時間一般控制在80~120秒之間,並在生產中根據環境溫度作適當調整。

六、注塑發泡

安裝兩端卡頭模具,檢查注塑孔、放氣孔是否暢通,丈量鋼管長度,準確計算保溫層所需要的原料用量,調整配比,測定環境溫度,根據鋼管的大小,掌握好注射角度,然後啟動機械進行發泡。等保溫層完全固化後,卸下模具,檢查是否有空洞。如有空洞,再補註材料。防腐保溫管端預留長度200±10毫米,切割時保證端面的垂直、齊整,並按設計要求進行端面處理。在生產過程中應同時進行質量檢查,避免不合格產品的出現。

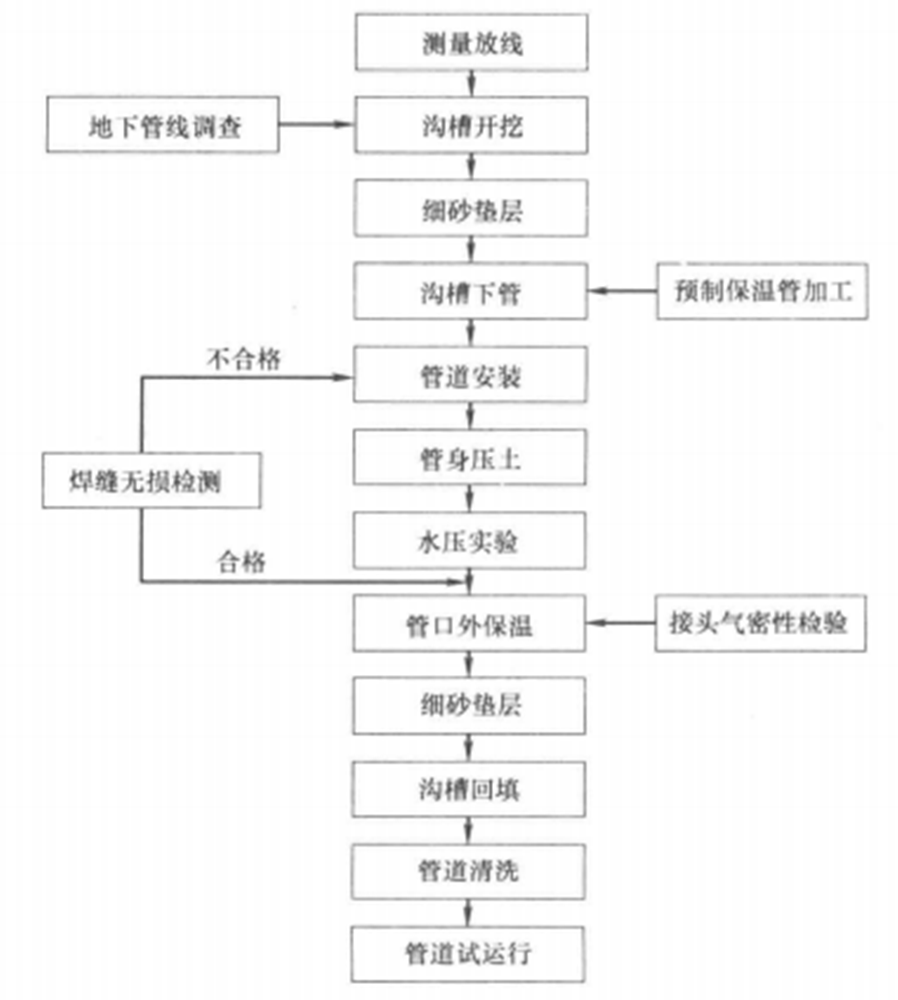

七、保溫管施工工藝及管道安裝

1.保溫管直埋敷設施工工藝流程(圖2)。

圖2 保溫管直埋敷設施工工藝流程

2.保溫管安裝

(1)保溫管運輸、存放、安裝過程中,應採取必要措施,不得損壞連線埠和外保護層。

(2)管道焊接應符合《城鎮供熱管網工程施工及驗收規範》要求,焊縫表面高度不應低於母材表面並與母材圓滑過渡。表面加強高度不得大於該管道壁厚的30%且小於或等於5毫米,焊縫寬度應焊出坡口邊緣2~3毫米。

(3)管道焊接接口防腐、保溫施工應在接頭焊縫無損探傷檢驗及水壓試驗合格後,由專業人員在現場發泡保溫。環境溫度15~35℃為宜。管道接頭保溫材料應密實飽滿。

(4)保溫管上下左右應按足夠厚度用細砂填充,以減少保溫管在熱脹冷縮時產生的摩擦阻力,延長保溫管使用壽命。

- 勞動力組織

《高密度聚乙烯“二步法”直埋預製保溫管制作工法》需要的主要工種包括:機械操作工、質檢員、材料員、技術工、普工等,勞動力的數量根據生產任務及現場環境確定。

一個作業面勞動力數量(表2)。

序號 | 工種 | 人數 | 序號 | 工種 | 人數 |

|---|---|---|---|---|---|

1 | 機械操作工 | 5 | 4 | 技術員 | 3 |

2 | 質檢員 | 2 | 5 | 材料員 | 2 |

3 | 電焊工 | 2 | 6 | 其他 | 4 |

材料設備

一、材料

《高密度聚乙烯“二步法”直埋預製保溫管制作工法》所用的材料明細如下:

1.高密度聚乙烯“二步法”直埋預製保溫管由鋼管、硬質聚氨酯泡沫塑膠保溫層和高密度聚乙烯外套管組成。聚乙烯外套管採用高密度聚乙烯材料製成,保溫層材料為密度大於60千克/立方米的硬質聚氨酯泡沫,鋼管採用型號為Q235號螺旋縫電焊接鋼管(CJ/T 3022—1993)。

項目 | 技術參數 | 參數值 |

|---|---|---|

高密度聚乙烯外套管 | 密度 | ≥950千克/立方米(20℃) |

炭黑含量 | 2.5%±0.5%(質量百分比) | |

導熱係數 | 0.43瓦特/(米·℃) | |

熱膨脹係數 | 180×10(1℃) | |

熔融指數 | 0.50~0.70克(MFI 190℃/5千克) | |

拉伸強度 | ≥20兆帕 | |

斷裂伸長率 | ≥350% | |

耐環境應力開裂 | ≥200小時 | |

縱向回縮率 | ≤3% | |

硬質聚氨酯泡沫塑膠保溫層 | 平均孔徑 | ≤0.5毫米 |

閉孔率 | ≥90% | |

任意位置密度 | ≥60千克/立方米 | |

抗壓強度 | ≥0.3兆帕(10%變形條件下) | |

吸水率 | ≤0.03克/立方厘米(100℃沸水,90分鐘) | |

導熱係數 | ≤0.027瓦特/(米·℃)(50℃時) | |

預製直埋保溫管整體管 | 軸向剪下強度 | ≥0.12兆帕(23±2℃) |

連續運行溫度 | 140℃ max | |

峰值運行溫度 | 150℃ max | |

使用壽命 | ≥30年(保溫層及外護層,工作鋼管的使用壽命與水質有關) | |

管端淨區長度 | 200毫米 | |

管徑範圍: | DN50~DN1200 |

2.鋼丸:採用粒徑不大於2毫米的鋼砂。

3.焊條:焊條採用E4303(J422)焊條,符合GB 5117—85標準。

4.砂:採用粒徑不大於2毫米的細砂。

二、機械設備

《高密度聚乙烯“二步法”直埋預製保溫管制作工法》所用的生產設備、檢測設備見表4、表5。

序號 | 機具設備名稱 | 規格型號 | 數量 | 備註 |

|---|---|---|---|---|

1 | 鋼管拋丸清洗機 | QG10HA | 2台 | ╱ |

2 | 聚氨酯發泡機 | GZ150-H | 4台 | ╱ |

3 | 塑膠穿管輸送機 | SCgj-1 | 1套 | ╱ |

4 | 塑膠管內壁極化模具 | ╱ | 1套 | ╱ |

5 | 塑膠擠出機 | Sj-150-C | 4套 | ╱ |

6 | 現場補口發泡機 | ╱ | 2台 | ╱ |

7 | 鋼管雙PE防腐線 | ╱ | 2條 | ╱ |

8 | 電動葫蘆 | ╱ | 10台 | ╱ |

9 | 航吊 | ╱ | 2架 | ╱ |

10 | 電焊機 | AX7-300 | 4台 | ╱ |

序號 | 設備、儀表名稱 | 規格型號 | 數量 | 備註 |

|---|---|---|---|---|

1 | 超音波測厚儀 | TT100 | 2台 | 測管壁厚度 |

2 | 遊標卡尺 | 精度0.1毫米 | 4台 | 測管壁厚度、泡沫厚度 |

3 | 天平 | 精度0.1毫克 | 2台 | 測聚乙烯密度、泡沫容重 |

4 | 塑膠管拉伸機 | ╱ | 1台 | 測拉伸強度及伸長率 |

5 | 壓力計 | 100千克 | 1個 | 測泡沫抗壓強度 |

6 | 彈簧秤 | 198牛 | 4台 | 剝離強度 |

? | 恆溫烤箱 | 500℃ | 1台 | 測保溫層耐溫性 |

8 | 恆溫水浴 | ╱ | 2個 | 測管材回縮率 |

9 | 馬弗爐 | 500℃ | 1台 | 測碳黑含量 |

10 | 流動速率計 | ╱ | 1台 | 測流動速率 |

質量控制

《高密度聚乙烯“二步法”直埋預製保溫管制作工法》的質量控制要求如下:

一、質量控制要點

1.生產過程中按照公司質量管理體系、檔案進行工作安排,保證質量體系正常運行,從而達到質量管理體系管理工作規範化、程式化、制度化。

2.加強質量宣傳教育,落實各級管理人員的質量責任,樹立全員質量意識,組織生產人員、技術人員、管理人員認真學習設計檔案、技術規範、契約條款及有關其他生產檔案,制定先進合理、切實可行的生產方案。

3.認真做好技術交底,向參與該工程管理及生產的所有人員進行細緻的技術交底,明確質量目標、生產方法、工藝流程、操作規範、驗收標準及其他技術要求。

4.設定專職的質量檢查、監督機構,嚴格按照生產技術規範、設計檔案及監理工程師的指令生產,在生產過程中要嚴格按照《高密度聚乙烯外護管聚氨酯泡沫塑膠預製直埋保溫管》進行自查自檢,對不符合規範之處嚴禁後續生產,經自檢不合格的工序經過返工後,要按規定程式重新組織自檢驗收,對不符合質量規範之處,決不放過,將各項工序的生產誤差控制在允許範圍之內。

5.認真執行工序交接制度,每道工序的交接由專人負責監督,並辦理有關的交接手續,對未履行交接手續的堅決不準進行下一道工序的生產。

6.嚴格控制各種原材料的質量,對每批進場的原材料都必須進行質量抽檢,並記錄在案,不合格的材料堅決不準進入現場;另外建立好材料質量檔案(出廠合格證、檢驗單、清單等),以備監理工程師隨時檢查。

7.積極配合監理工程師做好工程質量的檢查工作,及時準確地提供各種檢驗報告單,嚴格履行監理程式。

8.要突出以預防為主的原則,使質量活動處於受控狀態,把質量隱患消滅在萌芽狀態中,不能完全依靠事後的檢查驗證。

9.實行定期質量審核、評審制度,不斷改進和提高工程質量,堅持質量審核、評審、評價活動。

10.認真做好內部工程質量自檢、自查工作,主動、積極配合監理、監督工作。

11.生產設備機具及其檢驗測量和試驗設備數量、生產能力、性能,必須滿足功能要求和技術質量要求。生產前對所需機具設備進行全面檢查達到完好無損,有檢定周期要求的機具、設備應保證其在檢定有效期內,以確保質量控制的準確性,生產期間有專人負責進行設備檢查、維護和保養,確保機具準確使用及設備的正常運行。

二、質量檢測驗收標準

執行《高密度聚乙烯外護管聚氨酯泡沫塑膠預製直埋保溫管》CJ/T 114—2000、《城市供熱用螺旋縫埋弧焊鋼管》CJ/T 3022—1993、《甘肅省熱水熱網直埋敷設技術規範》DBJ 25—66—96、《現場設備、工業管道焊接工程生產及驗收規範》GB 50236—98、《工業金屬管道工程生產及驗收規範》GB 50235—97。

安全措施

採用《高密度聚乙烯“二步法”直埋預製保溫管制作工法》施工時,除應執行國家、地方的各項安全施工的規定外,尚應遵守注意下列事項:

一、安全注意事項

1.實行安全生產責任承包制,落實安全生產獎罰制度,實行安全事故一票否決制。對發生安全事故的車間及責任人進行處罰。

2.電器設備應有漏電保護裝置,專人使用、管理、維修。

3.進入生產車間人員佩上崗證,操作人員上崗前必須按規定穿戴防護用品。

4.各種機械操作人員必須持證上崗,杜絕無證人員操作。

5.現場人機混合作業時,必須派專人進行指揮,在一定的範圍內人機分離,確保全全生產。

6.加強現場管理,堅決貫徹“安全第一、預防為主”的方針,杜絕事故發生,做到文明生產。

7.現場設專職安全員,時刻在現場巡查,發現隱患,立即消除。

8.組織生產人員(包括季節工)進行生產前及定期的安全教育,增強每個人的安全生產意識,提高安全生產知識。在每個車間生產前均由安全技術人員進行全面、系統的安全技術交底。

9.建立、完善內部安全管理體系,制定各項安全管理制度及各工種、各工序的安全技術交底。

10.加強安全保衛工作,做好所有工程材料、製成品及半製成品的防火工作。

11.在生產之前各類消防器材提前到位,分布於各重要設施地方,並向生產人員進行安全消防器具使用知識的教育。

12.根據生產情況,配備醫務人員和健康衛生設施、設備,並進行醫療衛生教育。

二、文明生產措施

1.積極開展文明生產視窗達標活動,生產現場場地布置以及所採取的相應安全措施符合有關規定。

2.生產現場必須做到掛牌生產和管理人員佩卡上崗,生產現場生產材料必須堆放整齊,生活設施必須清潔文明;在生產過程中必須開展以創建文明車間為主要內容的思想教育工作。

3.建立獎懲制度,保證文明生產管理措施落實,責任到人,有獎有罰。

4.在生產過程中,始終保持現場整齊乾淨,清理掉所有多餘的材料,設備和垃圾,拆除不再需要的臨時設施,做好文明生產。

5.材料進場後進行分類堆放且應堆放整齊。並按照有關檔案要求進行標識,工地一切材料和設施不得堆放在圍欄外。

6.生產機具統一在確定場所內擺設,並用標識標明每一類生產機具擺放地點。

環保措施

《高密度聚乙烯“二步法”直埋預製保溫管制作工法》的環保措施如下:

一、生產期環境影響因素

1.生產期噪聲

生產期噪聲主要來自生產機械作業噪聲和生產運輸車輛噪聲。

2.生產期廢水

生產期廢水主要為少量生活污水和生產冷卻用水。

3.生產期廢氣、揚塵

生產期以揚塵污染為主,污染主要來源於物料運輸等活動中產生粉塵顆粒物對大氣造成的污染。

4.生產期固體廢物

生產期產生的固體廢物包括廢棄渣土、聚氨酯泡沫廢料及生產人員生活垃圾等。

二、生產期環保措施

1.固體廢物控制:生產廢料密閉儲存,定期清運,運輸車輛運輸液體、散裝物料及廢棄物時,密封、包紮、覆蓋,不得泄漏、遺灑。

2.廢水控制:生產現場設定沉澱池,底泥與固體廢物按要求清運。

3.揚塵控制:生產現場裸露場地進行綠化或固化,運輸道路全部硬化;生產現場門口設定車輛清洗設備;保持生產現場乾淨、整潔,做好灑水降塵工作。

4.嚴格執行《蘭州市城市市容和環境衛生管理辦法》。

效益分析

《高密度聚乙烯“二步法”直埋預製保溫管制作工法》的效益分析如下:

一、經濟效益

1.採用非電暈極化處理與電暈極化處理相比具有良好的經濟效益,電暈極化處理耗電多,設備購置及生產成本高,處理層厚度薄(僅為100~500微米),處理結果不穩定,且聚乙烯外套管與聚氨酯硬泡沫塑膠黏結剪下強度低(100~200千帕)。而非電暈極化處理的設備投資僅為電暈極化處理的1/10,極化處理所用的原材料價廉易購,處理層厚度≥500微米,處理結果穩定,聚乙烯外套管與聚氨酯硬泡沫塑膠黏結剪下強度達481千帕。

2.敷設高密度聚乙烯“二步法”直埋預製保溫管供熱管道比地溝敷設供熱管道可降低工程造價10%~25%,熱損失與其他材料的熱損失比較大約可降低40%~60%,運行後維修費用可降低80%左右。

二、社會效益

直埋敷設供熱管道比地溝敷設生產工期可縮短,從而減少對工程所在地周圍居民生活及交通的影響。

三、環境效益

1.使用聚乙烯直埋預製保溫管進行集中供熱取代原有的小型燃煤鍋爐單獨供暖,不但使排入空氣中的SO2及煙塵數量逐年遞減,而且每年節約燃煤約40萬噸以上,消除中小燃煤鍋爐供熱對周圍環境及空氣的污染。空氣污染指數逐年好轉,2001年155,2004年109,2007年下降到了90,使蘭州的藍天工程建設取得了成效。

2.使用聚乙烯直埋預製保溫管取代地溝敷設供熱管道可減少水泥、磚等建材的使用,間接地減少由於生產相應建材給空氣及環境的污染。

套用實例

《高密度聚乙烯“二步法”直埋預製保溫管制作工法》的套用實例如下:

- 實例1

蘭州二熱供熱管網工程(輸送幹線)主幹管DN900管道3463米,該工程1998年8月開工,1998年11月完工。

- 實例2

蘭州市城區集中供熱管網工程西熱東輸供熱工程西部熱電廠至44號路全線共8000多米,西部市場至44號路供熱管網工程全長2429米,其中DN720×10保溫管1815×2米,DN630×10保溫管6055×2米。該工程於2007年底竣工。

- 實例3

蘭州市城區集中供熱管網工程西熱東輸供熱工程西固區44號路供熱管網工程全長1700米,管徑為DN630、DN529、DN273,該工程於2008年6月竣工。

榮譽表彰

2009年10月19日,中華人民共和國住房和城鄉建設部以“建質[2009]162號”檔案發布《關於公布2007-2008年度國家級工法的通知》,《高密度聚乙烯“二步法”直埋預製保溫管制作工法》被評定為2007-2008年度國家一級工法。