張拉伸長

預應力筋張拉順序應對稱張拉;當兩端同時張拉時,二端不得同時放鬆,先在一端錨固,再在另一端補足張拉力後進行錨固。兩端張拉力應一致,二端伸長值相加後應符合設計規定要求。

當張拉長束因千斤頂張拉活塞行程不足需多次張拉時,應分級張拉,中間各級臨時錨固後,重新安裝千斤頂,並重新讀表和量測伸長值後再繼續張拉,避免伸長值量測累積誤差。

預應力張拉時應均勻緩慢升高油壓,逐步張拉至控制應力。預應力張拉程式為:

0→20%σcon(讀伸長值L2並作記錄)→σcon(量測伸長值L3並作記錄)→卸荷至零。

張拉控制應力:

張拉控制應力σcon按設計要求:

有粘結:σcon=0.75×Fptk =0.75×1860=1395(Mpa)

張拉力Np: Np=σcon×Ap

配筋形式

| 配筋量

| 鋼絞線截面積Ap(140mm2)

| 鋼絞線100%張拉力 (KN)

| 備註

|

有粘結

| 15-7

| 980

| 1367.1

| |

張拉伸長值控制:張拉採用的以張拉力為主,伸長值校驗的方法。初應力時量取千斤頂活塞的伸長量L1,張拉達20%scon時再量取千斤頂活塞的伸長量L2,二者之差為鋼束的實際推算伸長量。張拉達100%scon再量取千斤頂活塞的伸長量L3,L3-L1二者之差為鋼束的實際張拉伸長量。實際張拉伸長量與實際推算伸長量之和,與理論伸長相比較誤差不超過+6%,-6%,否則應停機檢查原因,予以調整後方可張拉,必要時進行處理。

預應力張拉的理論伸長量計算按規範要求進行,採用平均張拉應力法。具體公式如下:

△L=Fp*L/Ap*Es

Fp—平均張拉力(kN)

張拉時發現以下情況,應立即放鬆千斤頂,查明原因,採取糾正措施後再恢復張拉:

①斷絲、滑絲或錨具碎裂;

②混凝土破碎,墊板陷入混凝土;

③有異常聲響;

④達到張拉力後,伸長值不足,或張拉力不到,而伸長值超出範圍;

工具錨的夾片,應注意保持清潔和良好的潤滑狀態。錨板的錐行孔內及夾片應塗上潤滑劑。

預應力筋錨固後的外露長度不宜小於30mm。

張拉端外露預應力筋應在灌漿後再切割。

主要影響

(1)一端張拉工藝時,假如張拉端稱為A,固定端稱為B,那么,張拉端開始從初始應力0拉至100%張拉力時,伸長也隨著應力的增加從A端慢慢的影響到B端,總伸長量是100。

(2)採用二端張拉工藝時,因張拉形式的改變也導致B端形式由固定端變為張拉端、我們把A端與B端的中間點稱為C,那么,張拉端A、B分別從初始應力0張拉至100%應力,伸長影響範圍分別從A端影響到C(伸長量50)和B端影響到C(伸長量50)。

張拉原理

預應力採用兩端對稱同時張拉、張拉力和伸長量雙控法,兩端千斤頂升降壓、畫線、測伸長、插墊等工作一起進行。

千斤頂就位後,先將主油缸少許充油,使之蹬緊,讓預應力鋼絞線繃直,在鋼絞線拉至規定的初應力σ0時,停機量測原始空隙並畫線作標記。

預應力鋼絞線張拉施力程式:0→初應力σ0→控制應力σk(持荷2分鐘錨固)。σk為張拉時的控制應力(包括預應力損失在內)。

張拉施工的工作順序:穿束→安裝錨具→安裝千斤頂及張拉設備→張拉、錨固→拆除千斤頂及張拉設備→壓漿→存梁。

技術要求

一、先張法預應力混凝土構件的張拉應符合下列規定:

1、預應力筋放張時混凝土強度、彈性模量和齡期應符合設計要求。放張 之前應將限制構件位移的模板拆除。

2、預應力筋的放張順序應符合設計要求。設計無要求時,應分階段、對 稱、相互交錯地放張。

3、放張應釆用楔塊或千斤頂整體放張,並符合設計要求。

4、預應力筋的放張速度不宜過快。

5、放張後預應力筋的切斷順序,應由放張端開始,逐次切向另一端。

二、後張法預應力混凝土構件的張拉應符合下列規定:

1、預施應力之前,應對構件的外觀和尺寸以及錨墊板後的混凝土密實性 進行檢查,並將孔道中的灰漿清理乾淨。

2、預應力筋的張拉程式應符合設計要求。集中預製的混凝土箱梁宜按預 張拉、初張拉和終張拉三個階段進行,集中預製的T梁宜按初張拉和終張拉 二個階段進行。

3、各階段預施應力時的混凝土強度、彈性模量和齡期應符合設計要求。

4、預應力筋的張拉順序應符合設計要求。

5、預應力筋張拉端的設定應符合設計要求。

6、預施應力時,錨墊板、錨具和千斤頂應位於同一軸線上。釆用兩端張拉時,預施應力過程中應保持兩端同步,並且兩端的伸長量基本一致。

7、預應力筋在張拉控制應力達到穩定後方可錨固。錨固完結並經檢驗合 格後即可切割端頭多餘的預應力筋,切割端頭多餘預應力筋應符合第7.5.2條 規定,切割後的外露長度不宜小於其直徑的1.5倍,且不宜小於30mm。

8、後張法預應力構件的預應力筋斷絲或滑脫數量不得超過預應力筋總數的5%。,並不得位於結構的同一側,且每束內斷絲不得超過一根。

準備工作

⑴預應力施工前準備

①預應力材料準備情況:本工程預應力材料均採購的甲控廠家產品,均已進場且外委試驗檢測合格。採用河北景鵬預應力鋼絞線有限公司生產的鋼絞線、保定天力建築機具製造有限公司生產的配套錨具、石家莊易達恆聯路橋材料有限公司生產的壓漿料。

②張拉及壓漿設備到位:預應力張拉設備採用河北益鐵機電科技有限公司生產的YT-V數控智慧型張拉設備2台套,配套千斤頂為150t2台,目前已完成設備配套標定工作,張拉設備配套的工具錨採用同錨具同廠家的配套產品;壓漿設備採用河北吳橋厚德建築機械有限公司生產的SQL90型智慧型壓漿設備1台套。

③清理箱梁拆模後預應力管道及錨口(多餘波紋管及水泥漿),保證錨口喇叭口符合設計要求,同時檢查兩端錨墊板應垂直與預應力孔道中心後方可進行鋼絞線穿束。

④根據鋼絞線試驗檢測結果計算各鋼束理論伸長量,同時根據張拉設備標定證書計算各階段對應油表讀數。

⑤張拉壓漿作業前完成張拉作業人員崗前培訓(智慧型張拉設備廠家培訓及現場技術培訓),並經過考核合格後上崗。

⑵預應力張拉及壓漿設計及規範要求

採用主要控制張拉應力,以實際伸長值進行校核的辦法予以雙控,準確控制各分級張力,量取相應伸長量並記錄與計算,實際伸長值與理論值的差值應控制在6%以內,否則應暫停張拉,待查明原因並採取予以調整後,方可繼續張拉;

張拉順序為N1、N2、N3順序張拉,採用對稱張拉原則,防止梁體砼產生超應力、構件不扭轉與側彎,構架不變位。

⑶鋼絞線的加工及安裝

①鋼絞線採用砂輪切割機切割。鋼絞線的下料長度為孔道長度加上兩端工作長度。兩端工作長度為2000px,下料前應覆核設計長度無誤後進行。

②穿束:本工程鋼絞線束在砼強度達到設計強度100%後穿入孔道(防止提前穿束造成鋼絞線鏽蝕),穿束前將鋼絞線束進行編號並編束(編束用22號綁絲每隔3米進行捆綁),防止鋼束在孔道內相互扭曲,穿束前將鋼絞線做側棱處理,並將端頭用塑膠帶纏住防止穿束時破壞波紋管而堵管。

③預應力筋安裝後的保護

a、管道端部開口應密封以防止濕氣進入。採用蒸汽養生時,在養生完成之前不應安裝力筋。

b、在任何情況下,當在安裝有預應力筋的構件附近進行電焊時,對全部預應力筋和金屬件均應進行保護,防止濺上焊渣或引起電弧造成鋼絞線脆斷損壞。

c、穿束後及時進行張拉及壓漿作業。

施工方法

本工程採取超張拉3%張拉力以克服錨圈口預應力損失。

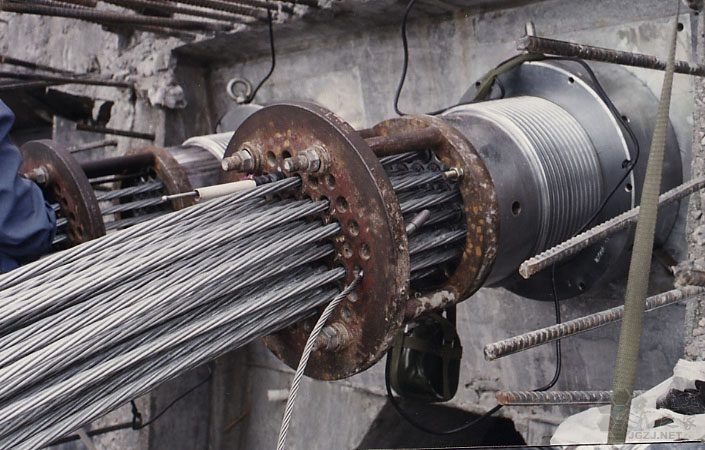

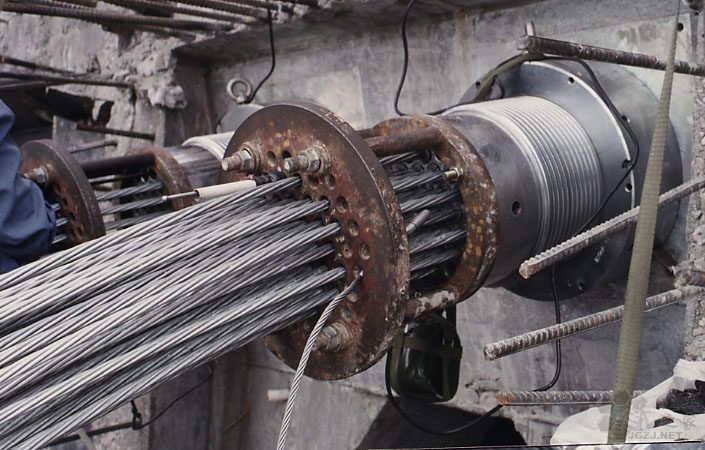

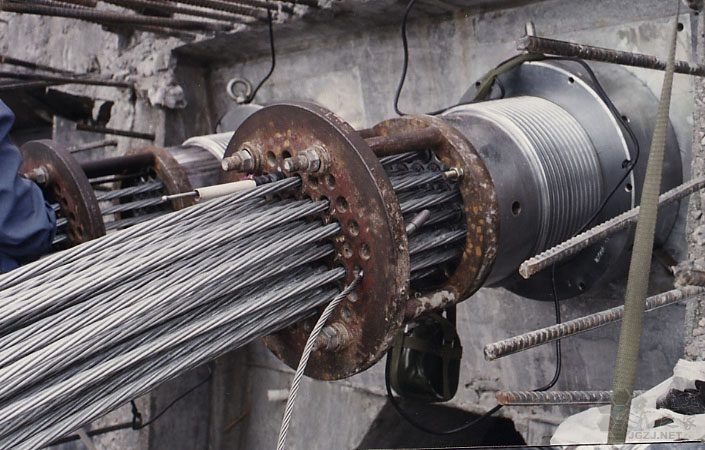

預應力張拉工藝流程:鋼絞線穿束→安裝工作錨→安裝配套限位板→安裝千斤頂→安裝配套工具錨→兩端對稱張拉→張拉力15%→張拉力30%→張拉力100%→張拉力103%→持荷2min錨固→校對伸長值合格後進行下一束張拉→張拉作業完成。

⑴箱梁砼拆模後及時將錨墊板口有效封閉,防止養護水及雜物進入。

⑵根據鋼絞線試驗報告的彈性模量計算各鋼束理論伸長值(理論伸長值計算書附後),同時根據千斤頂標定結果計算和階段張拉力對應的油表讀數,便於張拉過程中校核張拉設備數顯張拉力。

⑶箱梁砼經過噴淋養生7天后且砼強度達到100%設計強度後(箱梁實體強度以同條件養生下地砼試件予以控制),進行張拉作業。

⑷張拉順序按照設計要求N1→N2→N3逐束兩端同時對稱進行。

⑸根據鋼束編號對應安裝工作錨環及夾片,採用φ20鋼管逐根將對應工作夾片打緊、打平,安裝配套限位板及千斤頂和工具錨。

⑹安裝千斤頂,要保證千斤頂、工作錨、錨墊板三者必須保證同心,且與錨墊板垂直。

⑺開始張拉後隨時檢查工作錨與錨墊板密貼情況,發現問題暫停後及時調整。

⑻單束張拉完成立即對實際伸長量進行校核,與理論伸長值的偏差應在±6%範圍內,確認合格後持荷2min錨固。如超出±6%範圍應停止張拉,查找原因後方可繼續進行,。

⑼單束張拉完成後,檢查夾片頂面應平齊,同時認真檢查是否有滑絲或斷絲現象,確認合格後進行下一束張拉。

⑽單片箱梁張拉完成後立即對孔道進行壓漿,最遲不得超過24h。

⑾為確保施工安全,工作段鋼束切割在完成孔道壓漿後且強度達到80%後進行,切割採用砂輪鋸或無齒鋸切割,鋼絞線切割後錨具外控制3-125px,嚴禁採用電弧切割。

孔道壓漿

為保證孔道壓漿密實,本工程採取二次壓漿工藝。

(1)壓漿前使用高壓水沖洗管道,並用不含油的高壓風將孔道內吹乾。

(2)壓漿前對錨具及夾片周圍用原子灰進行認真封堵,防止從夾片周圍漏漿,影響孔道壓漿密實度。

(3)本工程採用預應力專用孔道壓漿料,水膠比0.28,採用高速攪拌機進行攪拌(轉速不低於1000轉/min),拌合時間不低於8分鐘,漿體各項指標應符合以下規定:拌合後3h泌水率不大於2%、最終不大於3%,24h內漿體將所泌水全部吸乾、稠度控制14s-18s(為保證孔道密實,實際控制在20-23s)。

(4)壓漿採用活塞式壓漿泵進行,壓漿前所拌製漿體必須滿足一個孔道的用漿量,確保壓漿連續完成。壓漿從低一端向高一端進行,壓漿控制壓力為0.5-0.7MPa,出漿口流出飽滿濃漿後封閉出漿口閥門,保持不低於0.5MPa壓力下穩壓不少於5min後關閉進漿口閥門,進行下一孔道壓漿。

(5)間隔30-45min後進行二次補壓,確保孔內漿體密實。

⑹壓漿完成後漿體強度達到80%前嚴禁震動或擾動梁體。

⑺漿體強度達到80%後採用無齒鋸切除工作段鋼絞線,錨具外預留長度3-125px。

⑻箱梁預應力孔道壓漿時按每片梁留置不少於3組標準養護試件,用以檢測漿體強度。

封錨

端梁封錨應在吊裝前完成。封錨時,必須採用定型鋼模板支設,並加強混凝土振搗。封錨時,嚴格控制梁板長度。端梁伸縮縫預埋鋼筋位置、高度、角度要符合設計要求,保證伸縮縫與預埋鋼筋良好連線;模板支設牢固、不變形、不跑模;否則,必須返工處理。

注意事項

⑴錨具夾片必須室記憶體放,並採取防潮防鏽措施,防止夾片鏽蝕造成滑絲。

⑵夾片安裝時檢查錨環夾片孔內應潔淨無雜物,同時夾片無鏽蝕,嚴禁夾片被土、砂污染。

⑶開始張拉時(張拉至張拉力15%前),觀察錨環應與錨墊板密貼,發現問題及時調整。

⑷張拉完成及時對伸長量進行校核,超出±6%暫停張拉,查明原因並調整後方可重新施工。

⑸出現以下一種情況即應對千斤頂及配套設備重新標定:

a.使用超過半年;

b.張拉超過200次;

c.預應力張拉配套設備出現反常現象;

d.千斤頂出現檢修後。

⑹張拉作業期間,梁體兩端設定不小於4mm鋼板做防護圍擋,同時嚴禁梁端(尤其對應鋼束面)站人,防止發生安全事故。

保證措施

1伸長值超過規範要求預防措施:

(1)預應力張拉理論伸長值計算必須按實測彈性模量和截面積進行計算。

(2)對於連續多波曲線筋和小半徑曲線筋,應實測孔道摩阻力。加強對操作工人的崗位培訓。

2滑絲、斷絲預防措施:

(1)穿束前,預應力鋼束必須按規範要求進行檢驗,編束,正確綁紮。

(2)張拉前錨、夾具需按規範要求進行檢驗,且進行硬度試驗。

3預應力筋回縮值偏大預防措施:

選用合適的限位板。對鋼絞線截面面積進行檢測,嚴重超出的不得使用。

4錨墊板拉裂預防措施:

(1)錨墊板下部混凝土用直徑比較小的振動棒振搗,確保密實。

(2)必須使用定型模板,支模板時要把錨墊板固定牢固,位置準確。

(3)嚴格控制混凝土拌制用的粗集料粒徑。

5起拱偏差大預防措施:

(1)張拉前測定溫度,避免高溫、低溫進行張拉。

(2)強度、齡期滿足要求後進行張拉。

(3)嚴格控制混凝土強度及齡期,符合要求後,再進行張拉施工。