專利背景

非晶合金是在熔化的金屬中添加一定量的玻璃成形劑,在高溫熔融的條件下,利用窄縫的陶瓷噴嘴快速淬冷澆鑄而成。非晶合金具有玻璃結構相似的特點,使其不僅具有優異的力學性能、物理性能和化學性能,更為重要的是採用這種快速急冷法生產非晶合金的新技術比冷軋矽鋼片工藝減少6~8道工序,可節約能源消耗60%~80%,是一種節能、省時、高效的冶金手段。而且非晶合金具有低的矯頑力和高的磁導率,它在鐵芯損耗上明顯低於取向冷軋矽鋼片,其空載損耗可降低75%左右。所以,用非晶合金代替矽鋼片製造變壓器鐵芯是當今電網設備節能降耗的主要手段之一。

由於非晶合金薄帶的厚度非常薄,約為矽鋼片的十分之一,因此非晶合金材料十分便於製造卷鐵芯變壓器。目前,鐵芯的主要結構有單環式卷鐵芯和對接式鐵芯。單環式卷鐵芯是將帶材直接連續繞製成圓環形,不需切割,繞組直接繞制在環形鐵芯上,這種鐵芯因為很少受力,性能較佳,但採用這種結構需專用的設備,費工費時,且只適用於小容量的變壓器。對接鐵芯的各層帶材端頭是對接,接口處較平整,接口所在的下軛厚度不會大於其他三邊,但需將卷好的環形鐵芯按最終接口位置沿徑向整體切割,使得相應工藝及設備較為複雜,且使成本相應增加。

發明內容

專利目的

《非晶合金鐵芯製造方法》的目的是提供一種非晶合金鐵芯製造方法,以改善現有技術的缺失。

技術方案

(1)切割與疊置非晶合金帶材,得到包括多組非晶合金片的鐵芯疊片;(2)對所述鐵芯疊片進行套裝與成型,使得每組非晶合金片兩端搭接,得到成型鐵芯;(3)對所述成型鐵芯進行磁場熱處理;(4)對所述成型鐵芯進行表面塗封。

進一步的,所述步驟(1)包括:切割非晶合金帶材,得到多刀非晶合金片;在切割的同時,逐刀疊置非晶合金片,構成一組非晶合金片;增加切割尺寸,繼續以上兩個步驟,得到疊置於上組非晶合金片之外的另外一組非晶合金片;重複以上步驟,得到依次疊置的多組非晶合金片,且該多組非晶合金片構成一套非晶合金片,且由內向外,每組非晶合金片的尺寸逐漸增加;重複以上步驟,得到依次疊置的多套非晶合金片;切割與疊置最後一套非晶合金片,疊置於以上所述多套非晶合金片之外,得到所述鐵芯疊片。

進一步的,所述鐵芯疊片包括5至30套非晶合金片。

進一步的,所述最後一套非晶合金片只包括一組非晶合金片,且其內每套非晶合金片包括3至10組非晶合金片。

進一步的,所述每組非晶合金片包括2到3刀非晶合金片。

進一步的,所述每刀與每組非晶合金片之間具有相應的增量和間距。

進一步的,同組非晶合金片內,每刀非晶合金片之間的增量為1至2毫米;同套非晶合金片內,相鄰每組非晶合金片之間的增量為3至7毫米;且由內向外依次增加。

進一步的,所述非晶合金片之間的組間距為10至25毫米。

進一步的,所述步驟(2)包括:將所述鐵芯疊片移至成型台;由內向外按組搭接各組非晶合金片的兩端;調整各組非晶合金片,使各組非晶合金片的搭頭尺寸達到設計要求,完成鐵芯疊片的套裝;在完成套裝的鐵芯疊片外圍包覆與非晶合金帶材同寬的矽鋼片,並將矽鋼片鎖扣在所述鐵芯疊片外圍;在鐵芯疊片內外放置模板,並綑紮住整個鐵芯疊片,得到成型鐵芯。

進一步的,所述非晶合金片的搭頭尺寸為8至16毫米。

進一步的,所述非晶合金片的搭頭尺寸為10至12毫米。

進一步的,所述非晶合金片的相鄰接頭的空隙為1至2毫米。

進一步的,所述步驟(3)所採用磁場熱處理方式為縱向磁場熱處理。

進一步的,所述步驟(3)包括:將所述成型鐵芯置於熱處理爐內;將爐內環境加熱到設定溫度後保溫一定時間;在升溫、保溫、降溫階段對所述成型鐵芯施加一縱向磁場;對所述成型鐵芯進行降溫冷卻。

進一步的,所述步驟(3)所採用磁場熱處理方式為縱橫複合磁場熱處理。

進一步的,所述步驟(3)包括:將所述成型鐵芯置於熱處理爐內;將爐內環境加熱到設定溫度後保溫一定時間;在升溫、保溫階段對所述成型鐵芯施加一橫向磁場;對所述成型鐵芯進行降溫冷卻;在降溫階段對所述成型鐵芯施加一縱向磁場。

進一步的,所述熱處理設定溫度為200至500℃。

進一步的,所述熱處理設定溫度為300至400℃。

進一步的,所述保溫時間為20至240分鐘。

進一步的,所述保溫時間為100至150分鐘。

進一步的,所述降溫冷卻過程中的冷卻速率為0.5至25攝氏度/分鐘。

進一步的,所述降溫冷卻過程中的冷卻速率為5至10攝氏度/分鐘。

進一步的,所述磁場強度為200至2000安培/米。

進一步的,所述磁場強度為1000至1500安培/米。

進一步的,所述步驟(4)包括:校正並清理所述成型鐵芯;在所述成型鐵芯一個端面上塗刷粘結劑;烘烤所述成型鐵芯,使得粘結劑固化;翻身所述成型鐵芯;在所述成型鐵芯另一個端面上塗刷粘結劑;烘烤所述成型鐵芯,使得粘結劑固化,其中所述粘結劑不覆蓋所述成型鐵芯的搭接處。

進一步的,所述烘烤溫度為100至150℃,烘烤時間為10至45分鐘。

進一步的,所述粘結劑為環氧樹脂或膠水。

進一步的,所述膠水的粘度小於5000毫帕秒。

進一步的,所述膠水的粘度小於2000毫帕秒。

《非晶合金鐵芯製造方法》所提供的非晶合金變壓器鐵芯的製造方法,主要包括切割疊置、套裝成型、磁場熱處理以及表面塗封等步驟。

改善效果

利用《非晶合金鐵芯製造方法》提供的方法生產非晶合金鐵芯,可以滿足不同容量變壓器的需求,且操作方便、自動化程度高、適宜批量化生產非晶合金變壓器鐵芯,有利於變壓器節能新產品的推廣套用,緩解中國用電超負荷的矛盾。

附圖說明

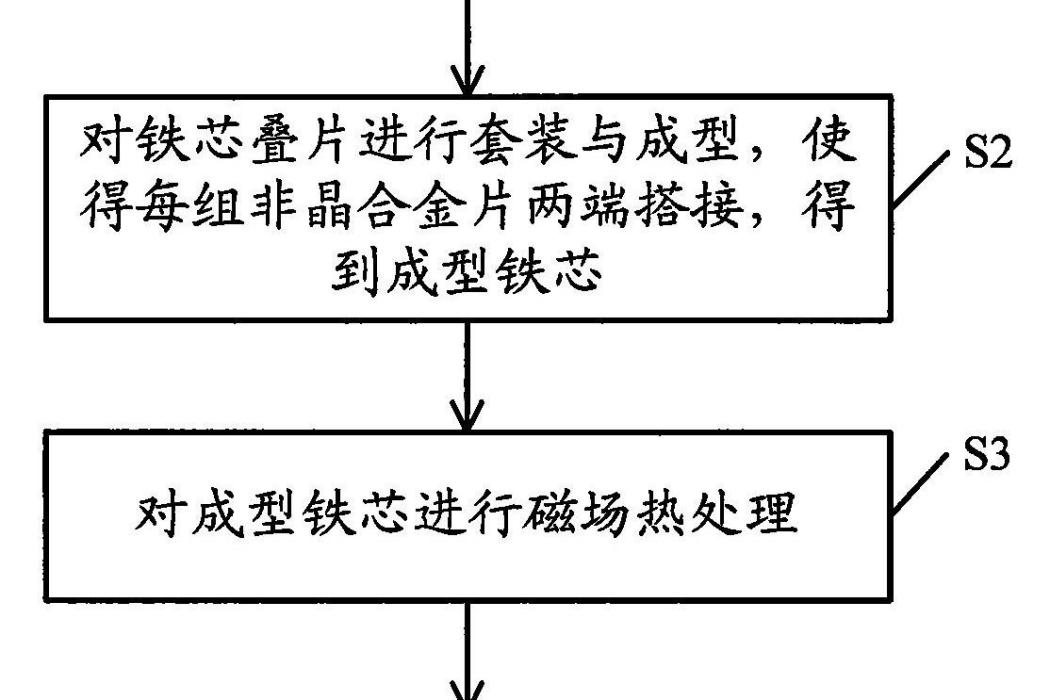

圖1為《非晶合金鐵芯製造方法》一實施例所提供的非晶合金鐵芯的製造方法的流程示意圖;

圖2為《非晶合金鐵芯製造方法》一實施例所提供的切割疊置的流程示意圖;

圖3為《非晶合金鐵芯製造方法》一實施例所提供的鐵芯疊片的結構示意圖;

圖4為《非晶合金鐵芯製造方法》一實施例所提供的套裝成型的流程示意圖;

圖5為《非晶合金鐵芯製造方法》一實施例所提供的磁場熱處理的流程示意圖;

圖6為《非晶合金鐵芯製造方法》另一實施例所提供的磁場熱處理的流程示意圖;

圖7與圖8分別為固定式和分散式搭頭結構鐵芯的示意圖。

技術領域

《非晶合金鐵芯製造方法》涉及變壓器鐵芯製造領域,特別是涉及一種非晶合金鐵芯製造方法。

權利要求

1.一種非晶合金鐵芯的製造方法,其特徵是,包括以下步驟:

(1)切割並同時疊置非晶合金帶材,得到包括多組非晶合金片的鐵芯疊片;

(2)對所述鐵芯疊片進行套裝與成型,使得每組非晶合金片兩端搭接,得到成型鐵芯;

(3)對所述成型鐵芯進行磁場熱處理,所述磁場熱處理方式為在升溫、保溫階段施加橫向磁場,在降溫階段施加縱向磁場;

(4)對所述成型鐵芯進行表面塗封。

2.根據權利要求1所述的非晶合金鐵芯的製造方法,其特徵是,所述步驟(1)包括:切割非晶合金帶材,得到多刀非晶合金片;在切割的同時,逐刀疊置非晶合金片,構成一組非晶合金片;增加切割尺寸,繼續以上兩個步驟,得到疊置於上組非晶合金片之外的另外一組非晶合金片;重複以上步驟,得到依次疊置的多組非晶合金片,且該多組非晶合金片構成一套非晶合金片,且由內向外,每組非晶合金片的尺寸逐漸增加;重複以上步驟,得到依次疊置的多套非晶合金片;切割與疊置最後一套非晶合金片,疊置於以上所述多套非晶合金片之外,得到所述鐵芯疊片。

3.根據權利要求2所述的非晶合金鐵芯的製造方法,其特徵是,所述鐵芯疊片包括5至30套非晶合金片。

4.根據權利要求3所述的非晶合金鐵芯的製造方法,其特徵是,所述最後一套非晶合金片只包括一組非晶合金片,且其內每套非晶合金片包括3至10組非晶合金片。

5.根據權利要求4所述的非晶合金鐵芯的製造方法,其特徵是,所述每組非晶合金片包括2到3刀非晶合金片。

6.根據權利要求5所述的非晶合金鐵芯的製造方法,其特徵是,所述每刀與每組非晶合金片之間具有相應的增量和間距。

7.根據權利要求6所述的非晶合金鐵芯的製造方法,其特徵是,同組非晶合金片內,每刀非晶合金片之間的增量為1至2毫米;同套非晶合金片內,相鄰每組非晶合金片之間的增量為3至7毫米;且由內向外依次增加。

8.根據權利要求6所述的非晶合金鐵芯的製造方法,其特徵是,所述非晶合金片之間的組間距為10至25毫米。

9.根據權利要求1所述的非晶合金鐵芯的製造方法,其特徵是,所述步驟(2)包括:將所述鐵芯疊片移至成型台;由內向外按組搭接各組非晶合金片的兩端;調整各組非晶合金片,使各組非晶合金片的搭頭尺寸達到設計要求,完成鐵芯疊片的套裝;在完成套裝的鐵芯疊片外圍包覆與非晶合金帶材同寬的矽鋼片,並將矽鋼片鎖扣在所述鐵芯疊片外圍;在鐵芯疊片內外放置模板,並綑紮住整個鐵芯疊片,得到成型鐵芯。

10.根據權利要求9所述的非晶合金鐵芯的製造方法,其特徵是,所述非晶合金片的搭頭尺寸為8至16毫米。

11.根據權利要求9所述的非晶合金鐵芯的製造方法,其特徵是,所述非晶合金片的搭頭尺寸為10至12毫米。

12.根據權利要求9所述的非晶合金鐵芯的製造方法,其特徵是,所述非晶合金片的相鄰接頭的空隙為1至2毫米。

13.根據權利要求1所述的非晶合金鐵芯的製造方法,其特徵是,所述步驟(3)包括:將所述成型鐵芯置於熱處理爐內;將爐內環境加熱到設定溫度後保溫一定時間;在升溫、保溫階段對所述成型鐵芯施加一橫向磁場;對所述成型鐵芯進行降溫冷卻;在降溫階段對所述成型鐵芯施加一縱向磁場。

14.根據權利要求13所述的非晶合金鐵芯的製造方法,其特徵是,所述熱處理設定溫度為200至500℃。

15.根據權利要求14所述的非晶合金鐵芯的製造方法,其特徵是,所述熱處理設定溫度為300至400℃。

16.根據權利要求13所述的非晶合金鐵芯的製造方法,其特徵是,所述保溫時間為20至240分鐘。

17.根據權利要求16所述的非晶合金鐵芯的製造方法,其特徵是,所述保溫時間為100至150分鐘。

18.根據權利要求13所述的非晶合金鐵芯的製造方法,其特徵是,所述降溫冷卻過程中的冷卻速率為0.5至25攝氏度/分鐘。

19.根據權利要求18所述的非晶合金鐵芯的製造方法,其特徵是,所述降溫冷卻過程中的冷卻速率為5至10攝氏度/分鐘。

20.根據權利要求13所述的非晶合金鐵芯的製造方法,其特徵是,所述磁場強度為200至2000安培/米。

21.根據權利要求20所述的非晶合金鐵芯的製造方法,其特徵是,所述磁場強度為1000至1500安培/米。

22.根據權利要求1所述的非晶合金鐵芯的製造方法,其特徵是,所述步驟(4)包括:校正並清理所述成型鐵芯;在所述成型鐵芯一個端面上塗刷粘結劑;烘烤所述成型鐵芯,使得粘結劑固化;翻身所述成型鐵芯;在所述成型鐵芯另一個端面上塗刷粘結劑;烘烤所述成型鐵芯,使得粘結劑固化,其中所述粘結劑不覆蓋所述成型鐵芯的搭接處。

23.根據權利要求22所述的非晶合金鐵芯的製造方法,其特徵是,所述烘烤溫度為100至150℃,烘烤時間為10至45分鐘。

24.根據權利要求23所述的非晶合金鐵芯的製造方法,其特徵是,所述粘結劑為膠水。

25.根據權利要求24所述的非晶合金鐵芯的製造方法,其特徵是,所述粘結劑為環氧樹脂。

26.根據權利要求24所述的非晶合金鐵芯的製造方法,其特徵是,所述膠水的粘度小於5000毫帕秒。

27.根據權利要求26所述的非晶合金鐵芯的製造方法,其特徵是,所述膠水的粘度小於2000毫帕秒。

實施方式

參考圖1,其為《非晶合金鐵芯製造方法》一實施例所提供的非晶合金鐵芯的製造方法的流程示意圖,如圖所示,包括以下步驟S1:切割與疊置非晶合金帶材,得到包括多組非晶合金片的鐵芯疊片;

S1:切割與疊置非晶合金帶材,得到包括多組非晶合金片的鐵芯疊片;

S2:對鐵芯疊片進行套裝與成型,使得每組非晶合金片兩端搭接,得到成型鐵芯;

S3:對成型鐵芯進行磁場熱處理;

S4:對成型鐵芯進行表面塗封。

這種非晶合金鐵芯的製造方法主要包括切割疊置、套裝成型、磁場熱處理以及表面塗封等步驟。利用這種方法可以製造一種有縫搭接式卷鐵芯結構,使得非晶合金帶材的搭接點均分布在鐵芯的下軛處,從而方便鐵芯打開套裝線圈。具體描述如下:

一、切割疊置(步驟S1)

參考圖2,其為《非晶合金鐵芯製造方法》一實施例所提供的切割疊置的流程示意圖,如圖所示,包括以下步驟:

S11:切割非晶合金帶材,得到多刀非晶合金片;

S12:在切割的同時,逐刀疊置非晶合金片,構成一組非晶合金片;

S13:增加切割尺寸,繼續以上兩個步驟,得到疊置於上組非晶合金片之外的另外一組非晶合金片;

S14:重複以上步驟,得到依次疊置的多組非晶合金片,且該多組非晶合金片構成一套非晶合金片,且在由內向外,每組非晶合金片的尺寸逐漸增加;

S15:重複以上步驟,得到依次疊置的多套非晶合金片;

S16:切割與疊置最後一套非晶合金片,疊置於以上所述多套非晶合金片之外,得到所述鐵芯疊片。

如此,整個鐵芯疊片按照規定尺寸完成後,便可以移至成型台準備成型,請參考圖3,其便為鐵芯疊片的結構示意圖。

具體而言,自動送料裝置將非晶合金帶材送到自動切割機的切割台上。在切割與疊置之前,首先在切割台下方的疊片台中部放置一塊載台10(通常為不鏽鋼平板)。從而,切割得到的非晶合金片便落在此載台上,並在此載台的作用下移動,保證改變切割尺寸後的非晶合金片按設計要求落於該載台上。

通常,鐵芯疊片包括5~30套非晶合金片20。每套非晶合金片20包括3~10組非晶合金片21、22、23、24......,但最後一套非晶合金片30隻包括一組非晶合金片31,以保證整個鐵芯為一個搭接的整體。而每組非晶合金片包括2~3刀非晶合金片。因為由內向外每刀與每組非晶合金片在搭接成鐵芯時,需要一個尺寸的變化,故每刀與每組非晶合金片之間具有相應的增量和間距。通常,同組內,每刀非晶合金片之間的增量為1~2毫米;同套非晶合金片內,相鄰每組非晶合金片之間的增量為3~7毫米;且由內向外依次增加;且非晶合金片之間的組間距一般為10~25毫米。

通常,在切割疊置過程中,利用自動切割機對非晶合金帶材進行自動切割與自動疊置,利用可程式控制(PLC)方式可以實現疊接級數、搭接方式、氣隙間距、套組件增量調整,從而保證切割技術的高自動化和高可靠性。

二、套裝成型(步驟S2)

將切割疊置好的非晶合金帶材,即如圖3所示的鐵芯疊片,從切割區域移至成型台,對鐵芯疊片進行套裝成型。由內向外逐層包裹各組非晶合金片,直至所有非晶合金片全部套裝完畢;用刮刀調整各組套裝好的非晶合金片,保證各組非晶合金片搭頭尺寸達到設計尺寸,通常,搭頭尺寸一般為8~16毫米,較佳尺寸為10~12毫米;相鄰接頭的空隙一般為1~2毫米;在鐵芯的外圍沿軸向包上一層與非晶合金帶材寬度相同的矽鋼片,並鎖扣住;利用工模具及液壓撐等輔助工具在鐵芯內外圍各放置4塊模板,並利用鋼包帶綑紮住整個鐵芯;將成型鐵芯放置於退火支架上,等待退火。

參考圖4,總結以上,將所述套裝成型步驟概況如下:

S21:將鐵芯疊片移至成型台;

S22:由內向外按組搭接各組非晶合金片的兩端;

S23:調整各組非晶合金片,使各組非晶合金片的搭頭尺寸達到設計要求,完成鐵芯疊片的套裝;

S24:在完成套裝的鐵芯疊片外圍包覆與非晶合金帶材同寬的矽鋼片,並將矽鋼片鎖扣在所述鐵芯疊片外圍;

S25:在鐵芯疊片內外放置模板,並綑紮住整個鐵芯疊片,得到成型鐵芯。

三、磁場熱處理(步驟3)

非晶合金帶材在急冷製備過程中,以及帶材切割、捲曲、加工、運輸過程中極易產生應力,從而影響非晶合金鐵芯的磁性能。為了消除鐵芯中的應力,提高產品的性能,必須對鐵芯進行熱處理。

通常要將鐵芯加熱到較高溫度,但應低於非晶合金的晶化溫度,鐵芯溫度達到設定溫度後保溫一定時間,然後冷卻降溫出爐。一般情況,根據鐵芯所用原料帶材的不同,熱處理採用的溫度範圍為200~500℃,最好採用的溫度範圍大約為300~400℃。鐵芯溫度升高到設定溫度後,一般採用的保溫時間為20~240分鐘,最好採用的保溫時間為100~150分鐘。降溫冷卻過程中的冷卻速率範圍一般為0.5~25攝氏度/分鐘,最好採用的冷卻速率範圍為5~10攝氏度/分鐘。

為了增加去應力的效果以及有效降低鐵芯的噪音,通常在熱處理的同時施加一縱向磁場。該縱向磁場可以通過穿過鐵芯中孔的通電電纜形成,也可以利用斷面為矩形的銅排代替電纜,銅排應穿過鐵芯的正中心,以使磁場產生的磁力線在鐵芯內分布更加均勻,增加去應力的效果。銅排斷面的尺寸一般為10毫米×80毫米,通電電流為直流電,縱向磁場的磁場強度一般為200~2000安培/米,最好採用的磁場強度為1000~1500安培/米。

概括以上得到磁場熱處理的過程,如圖5所示,包括以下步驟:

S31:將成型鐵芯置於熱處理爐內;

S32:將爐內環境加熱到設定溫度後保溫一定時間;

S33:在升溫、保溫、降溫階段對成型鐵芯施加一縱向磁場;

S34:對成型鐵芯進行降溫冷卻。

為了提高磁場熱處理的效果,最佳化非晶合金鐵芯的磁性能,也可以採用縱橫複合磁場熱處理,即在升溫、保溫階段施加橫向磁場,在降溫階段施加縱向磁場,從而充分利用不同方向磁場的優點,提高非晶鐵芯的磁性能。如圖6,具體包括以下步驟:

S31’:將成型鐵芯置於熱處理爐內;

S32’:將爐內環境加熱到設定溫度後保溫一定時間;

S33’:在升溫、保溫階段對所述成型鐵芯施加一橫向磁場;

S34’:對成型鐵芯進行降溫冷卻;

S35’:在降溫階段對所述成型鐵芯施加一縱向磁場。

四、表面塗封(步驟4)

非晶合金片退火後強度降低,容易脆裂形成鐵屑碎片,如果這些碎片線上圈套裝過程中脫落而附著線上圈上,或者混入變壓器殼體內的絕緣油中,則會降低變壓器的絕緣性能,更嚴重的情況可能發生短路燒毀變壓器。因此,為防止非晶鐵屑碎片從鐵芯脫落,應該在鐵芯端面表面塗封一層粘結劑,同時粘結劑還可以將鐵芯固定為一個整體,防止鐵晶片滑落或鐵芯變形。

在鐵芯表面塗封之前,先用角尺校正鐵芯,包括鐵芯視窗尺寸的校正以及鐵芯的校直,使其尺寸、形狀符合規範。

鐵芯表面塗封所用的粘結劑可以選用環氧樹脂。塗封前,先用刷子清理鐵芯端面表面的灰塵;再用毛刷或者刮刀在鐵芯一個端面上均勻塗刷環氧樹脂,環氧樹脂的厚度小於2毫米;將鐵芯推入烘箱內進行烘烤,使環氧樹脂固化,烘烤溫度一般為100~150℃,烘烤時間一般為10~45分鐘;待樹脂固化後將鐵芯移出烘箱,翻身鐵芯,進行另一端面的表面塗封,其步驟同前。環氧樹脂塗封的面積可以覆蓋除鐵芯搭頭側的其他全部端面面積;對於設計有油孔的鐵芯,只需覆蓋部分端面面積。

鐵芯表面塗封所用的粘結劑可以選用膠水。塗封步驟類似於環氧樹脂的塗封過程,膠水的粘度一般小於5000毫帕秒,膠水的粘度最好小於2000毫帕秒。

可見,利用《非晶合金鐵芯製造方法》方法可製造一種有縫搭接式卷鐵芯結構。需按照鐵芯設計尺寸將非晶帶材剪下成設定長度,並逐層累積疊置,各個長度的非晶帶材切割端相互搭接,使得切割端在鐵芯的定位區域形成一系列搭頭,搭頭在鐵芯下軛處,方便鐵芯打開套裝線圈,鐵芯整體為四周帶圓角的近似矩形。根據客戶需求及設計要求,該鐵芯可以分為兩種結構,即固定式搭頭結構鐵芯和分散式搭頭結構鐵芯,分別如圖7與圖8所示。

圖7為固定式搭頭結構鐵芯的示意圖,所述鐵芯由多套非晶合金片20組成,每套20又包括多組非合金晶片21、22、23,每組非晶合金片21、22、23的數量為5-30片,每組21、22、23內的非晶合金片具有相近的長度,由內向外各組非晶合金片21、22、23的長度逐次增加,最後一組非晶合金片以內的每套非晶片20的組數相同,其組數與套數根據鐵芯設計尺寸確定,每套非晶合金片20中的各組由多片疊置的非晶合金帶材折彎相互搭接而成,在固定區域內形成一系列成直線型的搭頭結構30。

圖8為分散式搭頭結構鐵芯的示意圖,所述鐵芯由多套非晶合金片20’組成,每套20’又包括若干組非晶合金片21’、22’、23’,每組非晶合金片21’、22’、23’的數量為5-30片,每組21’、22’、23’內的非晶合金片具有相近的長度,由內向外各組非晶合金片21’、22’、23’的長度逐次增加,每套非晶合金片20’中的各組由多片疊置的非晶合金帶材折彎相互搭接而成,由內向外每套非晶合金片包括的組數依次增加一組,其組數與套數根據鐵芯設計尺寸確定,使得切割端的搭頭區域相互錯開,構成了分散式的搭頭結構30’。

以上僅為舉例,並非用以限定《非晶合金鐵芯製造方法》,《非晶合金鐵芯製造方法》的保護範圍應當以權利要求書所涵蓋的範圍為準。

榮譽表彰

2018年12月20日,《非晶合金鐵芯製造方法》獲得第二十屆中國專利獎優秀獎。